摘 要:采用日本欧姆龙公司新一代高速视觉检测系统FH-1050的缺陷检测功能算法,配合小型可编程逻辑控制器(PLC)的逻辑控制,在高速软管灌装机上实现封尾不良产品在线检测和剔除功能。另外,为了使人机交互更加友好、数据具有可追溯性,加配了HMI及对应的以太网数据接口,实时显示状态及上传数据。

关键词:缺陷检测;视觉检测;自动在线剔除;实时数据

0 引言

在现代化工业生产中,随着生产设备效率的提升,人工检测质量缺陷产品常常因检测员水平、视觉疲劳等因素造成漏检、误检等[1]。取而代之的视觉检测(又叫机器视觉)应时而生,其采用专用设备采集图像,转换为数字信号后用计算机处理,可对各种目标特征进行分析和识别。基于机器视觉的分级排除了主观因素的干扰,且检测精度高,能实现无损操作等特点,该技术被广泛应用于汽车、电子、电气、机械、制药、包装、印刷、纺织等行业[2]。

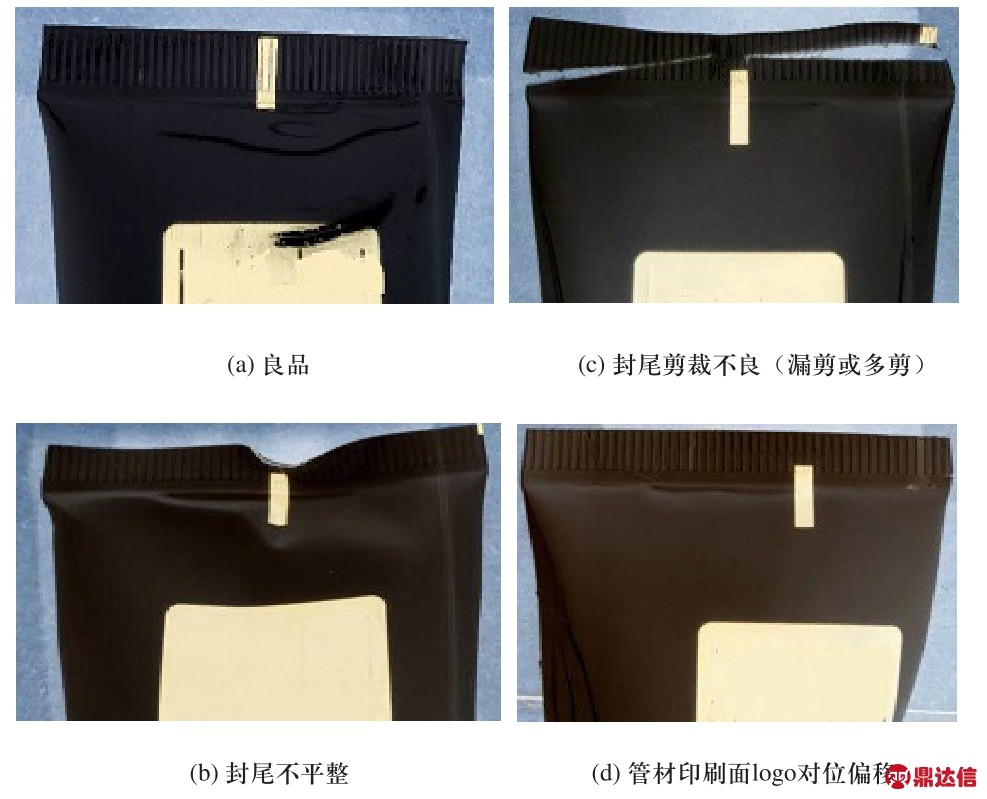

针对我公司生产特点,产品灌装后的封尾行为对于质量的影响尤为突出。软管灌装设备,较多用于粘度流体的填充,如药膏、洗面奶、洗发水等洗护品等,其承载容器多为铝管、铝塑复合管(全塑管)。管材灌装完毕后的封尾良品率是影响灌装产品品质的重要因素。封尾不良(又称:次品。)较多集中在“封尾不平整”、“封尾剪裁不良(漏剪或多剪)”、“管材印刷面logo对位偏移”这三个方面,如图1次品与良品对比图。

由于灌装机生产速度较高(约为120ms/支),人工检测无法满足次品筛选并剔除的要求。本文开创性的在灌装机上使用视觉检测,对灌装后的软管进行在线连续检测,配合可编程逻辑控制器(PLC)进行封尾不良软管剔除,避免了由检测人员工作失误造成的产品质量不合格,极大的提高了生产效率。

图1 次品(b)、(c)、(d)与良品(a)对照图

1 系统设计原理及组成

1.1 设计原理

应用对象为高速软管灌装机(产地:德国),灌装速度为120毫秒/支,并且该灌装机为双跑道式结构,同时有两列产品进行灌装,这要求视觉检测需要有多线程并行处理功能。

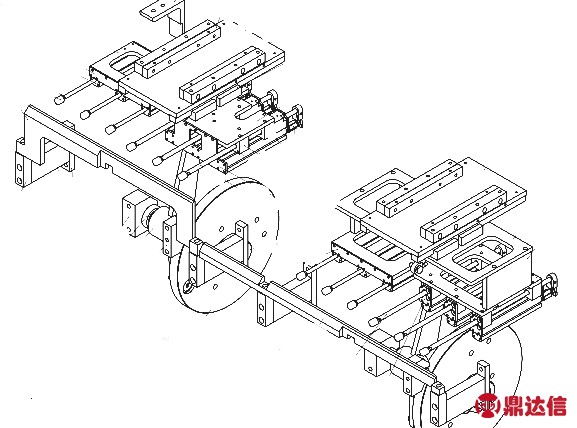

系统原理如图2所示。该系统以机器视觉为核心,控制高倍相机拍摄流水线轨道上的软管封尾图像,图像回传XX。通过逻辑控制器将视觉检测的判定信号标记(良品标记为“OK”,次品标记为“NG”),在接下来的固定剔除位再进行封尾不良产品剔除处理(OK品放行,NG品剔除),见图3灌装机剔废机构示意图。

图2 系统原理图

图3 灌装机剔废机构示意图

1.2 系统组成

2 试验结果与分析

2.1 试验分析

针对现场的检测需求,利用FH-1050视觉检测控制器中图像处理功能对拍摄到的待测物图像进行处理[3],将缺陷特征突出,并进行识别判定输出。主要使用功能按照检测顺序介绍如下:

1)灰度色阶调节+二值化。彩色转黑白图像,突出拍摄图像明暗特征或标记。

2)形状搜索——生成特征标记坐标值。以图像特征点作为模板,对所有拍摄所得图像进行比对,生成图像几何中心点坐标参数(X,Y值),根据预设的良品坐标范围进行判定,超出范围即为“NG”;如图4所示。

图4 横纵坐标设定效果图

3)图像位置修正。因拍照信号为光电传感器触发,拍摄到的图像有可能存在位置偏差,需要对图像进行坐标系平移,将图像平移到划定的检测区域中,平移量参照“形状搜索”生成的坐标系参数。

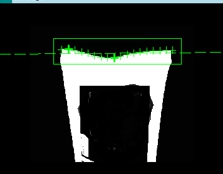

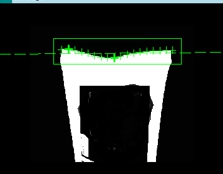

4)扫描边缘位置——封尾凹凸度检测。使用“扫描边缘位置”功能,对封尾部分进行边缘扫描,设定从“暗”到“亮”方式,选取边缘,同时设定“扫描线密度”(值越大,扫描密度越高)。在生成的一些列测量结果数据中,选择“凹凸率”数据作为封口凹凸的判定依据,与预设良品值进行比较,超出范围即为“NG”。如图5所示。

图5 扫描边缘位置设计效果图

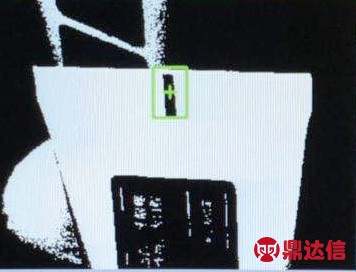

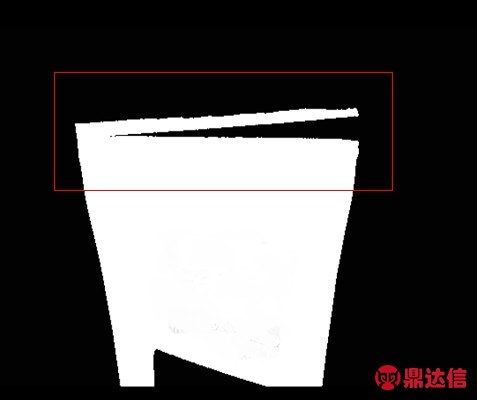

5)面积重心——封尾剪裁检测。利用“面积重心”功能,划定检测区域,利用白色面积采集计算对比原理,对封尾部分是否存在漏剪裁、剪裁粘连等现象进行检测判定,与预设良品值进行比较,超出范围即为“NG”。如图6所示。

图6 面积重心偏离效果图

6)综合判定输出。依据所有检测的判定结果,进行逻辑“或”运算(OK为0,NG为1),任意一个“缺陷检测”判定NG,综合判定即输出“1”,并通过线路传送信号至PLC接收端。

2.2 PLC控制逻辑

鉴于灌装机上无法实现在线检测位置进行同步剔除不良品的情况,选择了“延后剔除”的控制方式。

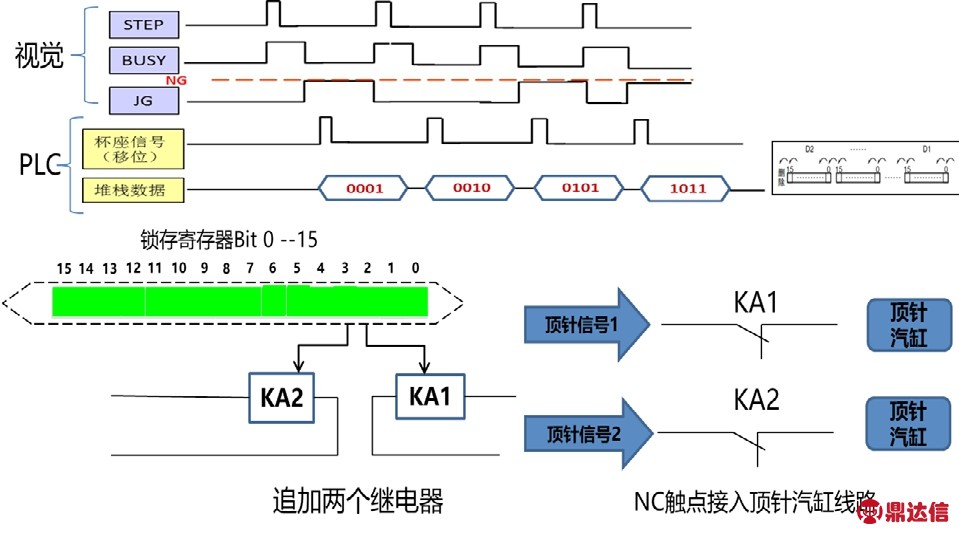

1)实现这一功能需要借助可编程逻辑控制器(PLC),其中的“堆栈功能”正好可以实现视觉检测信号的存储(OK为0,NG为1),并按照生产线的生产节拍进行同步的“入栈”、“堆栈”、“出栈”功能,实现“先进先出”的堆栈信号控制。如图7所示。

图7 PLC堆栈控制关系图

2)为了最大限度缩减生产线停机改造时间,节约改造成本,在对灌装机程序信号逻辑深入研究的基础上,发现剔除机构与整个设备的主轴运转为对应的电子凸轮关系,即当安装在主轴上的旋转编码器值旋转到预先设定的若干个相位位置时,触发剔除机构运动,而在剔除机构上的顶针汽缸,会根据设备主控制的信号进行顶出(NG品剔除),或者是缩回(OK品保留)。这样,就可以根据设备自带的剔除机构,对顶针汽缸进行控制,并且可以实现控制信号与设备节拍一致,避免“撞车”,原理如图8所示。

图8 节拍控制原理图

2.3 实验结果和分析

实际测试结果完全能够满高速软管灌装线120毫秒/支的基础生产速度,视觉检测速度通过程序优化,检测处理时间控制在了40毫秒/支以内,达到甚至超过了预期,如图9所示。

图9 实际检测效果图

有效检测和剔除率达到了99%以上,确保了产品质量,通过该项目的实践经验,在同类灌装设备或类似行业上进行水平展开具有较强借鉴意义。

3 结论

3.1 先进性和可行性

将在线视觉检测系统与软管高速灌装机进行汇聚,有效降低人工检测的瓶颈,提高检测精度,从而使产品质量得到显著提升。

融合现场总线技术和PLC技术,对原进口机型进行升级完善,达到能够在外国进口的整机设备上通过自主设计增加功能的目的,为以后由于产品多样性导致的设备升级改造提供技术铺垫。

3.2 技术标准分析及推广前景

视觉检测技术是建立在计算机视觉研究基础上的一门新兴检测技术,基于视觉传感器的检测系统具有抗干扰能力强,效率高,组成简单等优点,非常适合生产现场的在线,非接触检测及监控,特别是在当今的制造业正处于由工业3.0向工业4.0推进的时代,用先进技术进行生产制造,已经是所有重质量、重效率、重产能的制造企业的完美标配,利用视觉检测对软管灌装机进行封尾检测在整个轻工行业内应该是属于比较新颖的方式,至少在国内的同行业中属于领先水平。