摘 要:合适的间隙尺寸和真空度对减少接收器环形区域热损失、提高集热器系统效率非常重要。为了能有效利用理论方法对槽式太阳能真空管接收器环形区域进行优化研究,该文利用ANSYS软件建立了真空管接收器的三维流动、传热模型。该模型以SolTrace光学软件模拟得到的金属管周向热流密度为热边界条件,模拟计算了真空管接收器内三维流动及传热过程。为验证模拟结果准确性,与文献试验结果进行对比,吻合较好,平均相对误差为4.91%。在确定数值模拟可靠性前提下,对接收器环形区域传热性能进行了计算和分析。模拟结果显示,随着间隙尺寸增大,环形区域平均温度和热损失逐渐减小;间隙尺寸小于20 mm时变化趋势较快,大于20 mm时变化趋于平缓。随着环形区域压力增大,金属管外壁面平均温度逐渐降低,玻璃套管内、外壁面平均温度逐渐升高;压力为0.0001~0.01 Pa时壁面温度基本不变,压力大于0.01 Pa时壁面温度变化明显。环形区域的传热特性与渗入的气体种类也有关系,渗入气体导热系数越大,玻璃套管内壁面的平均温度越高。该研究对了解环形区域传热特性、优化环形区域结构、指导接收器设计具有一定的实用价值。

关键词:传热;优化;压力;真空管接收器;环形区域;间隙尺寸

0 引 言

槽式太阳能集热器作为太阳能中高温热利用系统中较为成熟的一项技术,已广泛应用于热发电[1-3]、农业干燥[4-6]、海水淡化[7-9]和制冷空调[10-12]等领域。真空管接收器作为槽式太阳能集热系统中的核心部件之一,其性能优劣直接影响集热器系统的效率。为减小接收器热损失,国内外学者做了大量的研究工作,包括采用纳米流体或在金属管内填充金属泡沫材料提高换热系数,改善传热效果[13-17];研发吸收率高、发射率低且热稳定性好的选择性吸收涂层材料提高金属管吸热率[18-19];将接收器金属管改为纵向内肋片管以改善管内流体的流动状态等[20]。

真空管接收器工作过程中,金属管外壁面温度远高于玻璃套管内壁面温度,所以热量会从金属管传向玻璃套管。玻璃套管在吸收热量后温度升高,当高于环境温度时会向外界环境传热,产生热损失[21-22]。因此,研究金属管和玻璃套管之间环形区域的传热特性,并对环形区域结构及参数进行优化具有重要意义。目前,这方面的研究文献还较少。文献[23]利用一维传热模型,研究了环形区域压力变化和漏入气体时的接收器热损失情况;文献[24]用直接模拟蒙特卡洛方法对环形区域内流动与换热进行了三维数值模拟;文献[25]通过试验测定了环形区域在不同真空度和残存不同气体时的热损失。然而,上述研究都是在均匀热边界条件下进行的,没有考虑接收器实际工作中周向热流密度分布不均的情况。

本文以槽式太阳能真空管接收器为研究对象,以SolTrace光学软件模拟得到的金属管周向热流密度分布作为热边界条件,利用ANSYS软件建立了真空管接收器的三维流动、传热模型。利用该模型计算并分析了接收器环形区域间隙尺寸L(玻璃套管内径与金属管外径差值的一半)、压力及渗入不同气体等因素对环形区域传热特性的影响。通过计算结果分析,揭示环形区域传热特性的影响因素,并对环形区域结构进行优化,为今后真空管接收器的设计提供理论依据。

1 数学模型的建立

1.1 物理模型

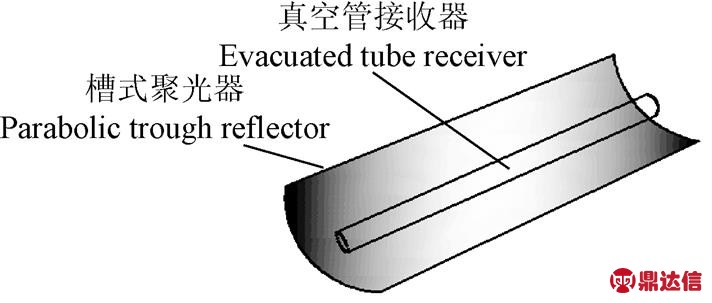

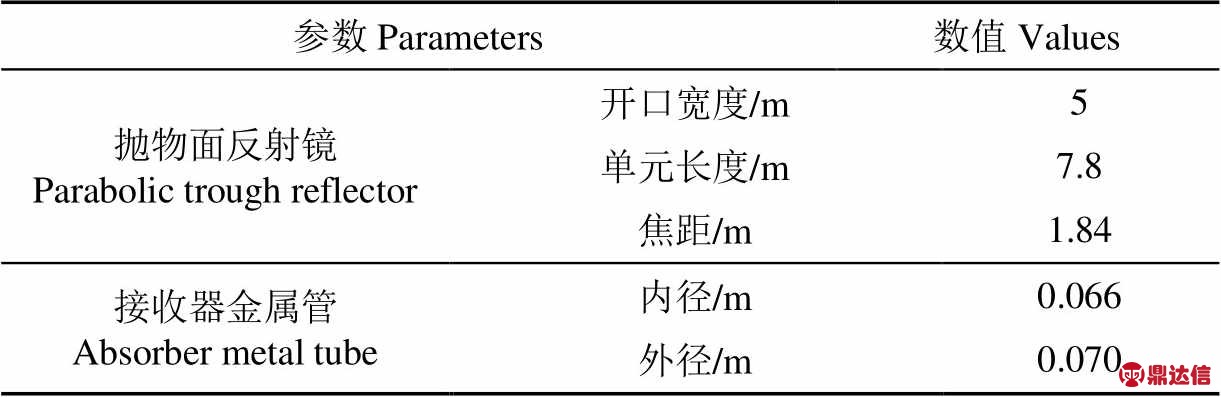

图1为槽式太阳能集热器系统三维简图。太阳光经槽式聚光器反射、汇聚到达真空管接收器金属管外壁面的选择性吸收涂层上,被金属管吸收。集热器系统主要组成部分及尺寸见表1所示。

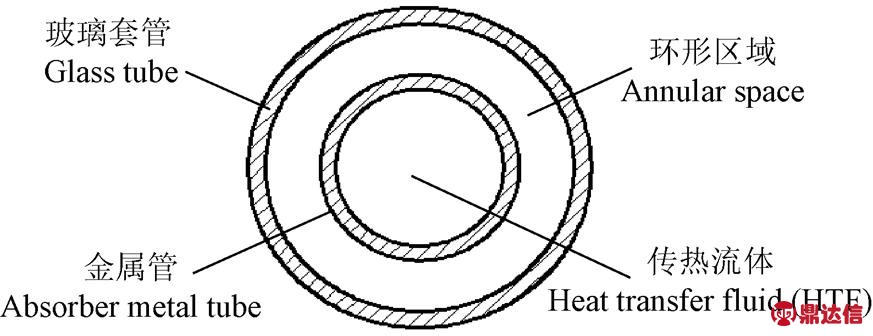

图2为真空管接收器径向截面示意图。真空管接收器的计算区域分为4部分:玻璃套管管壁固体区域、金属管管壁固体区域、金属管与玻璃套管间的环形区域和传热流体区域。其中,环形区域为真空状态,金属管内通入传热流体。

图1 槽式太阳能集热器三维简图

Fig.1 Three-dimensional map of parabolic trough collector system

表1 槽式太阳能聚光系统组成部分的尺寸参数

Table 1 Specifications of different components of parabolic trough collector system

图2 真空管接收器截面示意图

Fig.2 Cross sectional view of evacuated tube receiver

1.2 控制方程

为简化模拟计算,对接收器作如下假设:1)忽略接收器端部波纹管热损失;2)金属管和玻璃套管的导热系数不随温度改变;3)玻璃套管内壁面和金属管外壁选择性吸收涂层为灰体,内部为漫反射和漫射辐射。

根据金属管内流体的流动及传热特点,湍流模型采用标准k-ε双方程模型,环形区域选用S2S辐射模型,壁面采用标准壁面函数[26]。

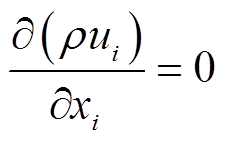

连续性方程:

(1)

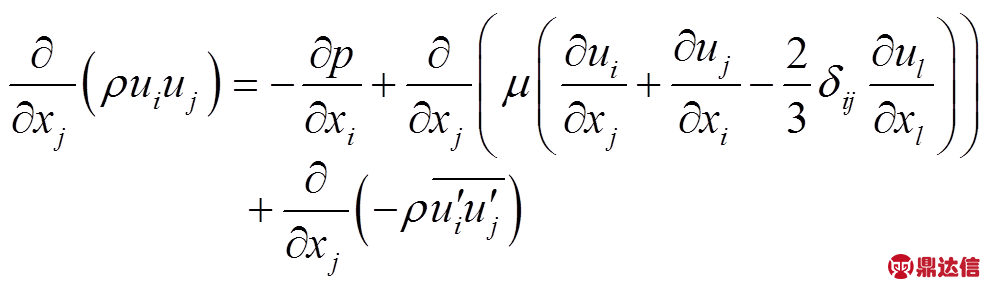

(1)动量方程:

(2)

(2)

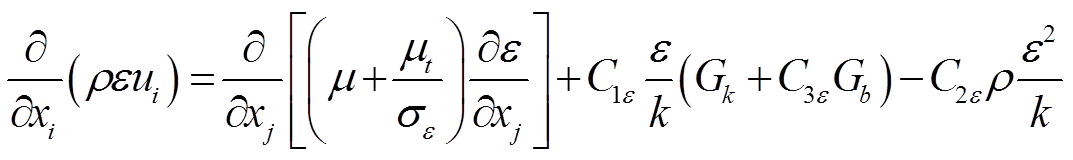

能量方程:

(3)

(3)式中ρ为流体密度,kg/m3;u为速度,m/s;p为压力,Pa;μ为流体动力黏度,kg/(m·s);T为温度,K;α为流体热扩散系数,m2/s。

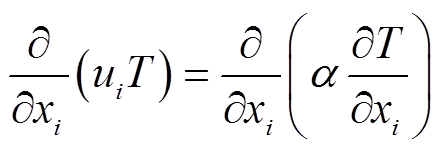

湍动能k方程

(4)

(4)湍动能耗散率ε方程

(5)

(5)

式中Gk表示由于平均速度梯度产生的湍动能;Gb是由于浮力影响产生的湍动能;YM是可压缩湍流脉动膨胀对总耗散率的影响;σk、σε为湍动能和耗散率的湍流Pr数;C1ε、C2ε、C3ε为常数。

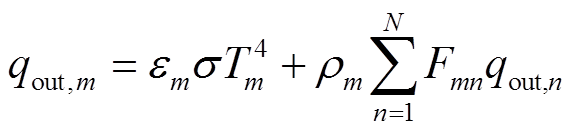

S2S辐射模型方程

(6)

(6)式中qout,m和qout,n分别为离开表面m和n的能量通量;Tm为表面m的温度,K;εm是表面m的发射率;m和n是表面标识;Fmn表示离开第n面的能量中到达第m面的比例,即角系数;ρm是表面m的反射比。

环形区域有气体残留时,需考虑气体的自然对流。在数值计算中采用Boussinesq假设,浮升力和密度的关系为

(7)

(7)式中ρ0为参考温度下的流体密度(常数),kg/m3;T0为参考温度,K;β为热膨胀系数;g为重力加速度,m/s2。

1.3 边界条件

1.3.1 金属管外壁面选择性涂层热边界条件

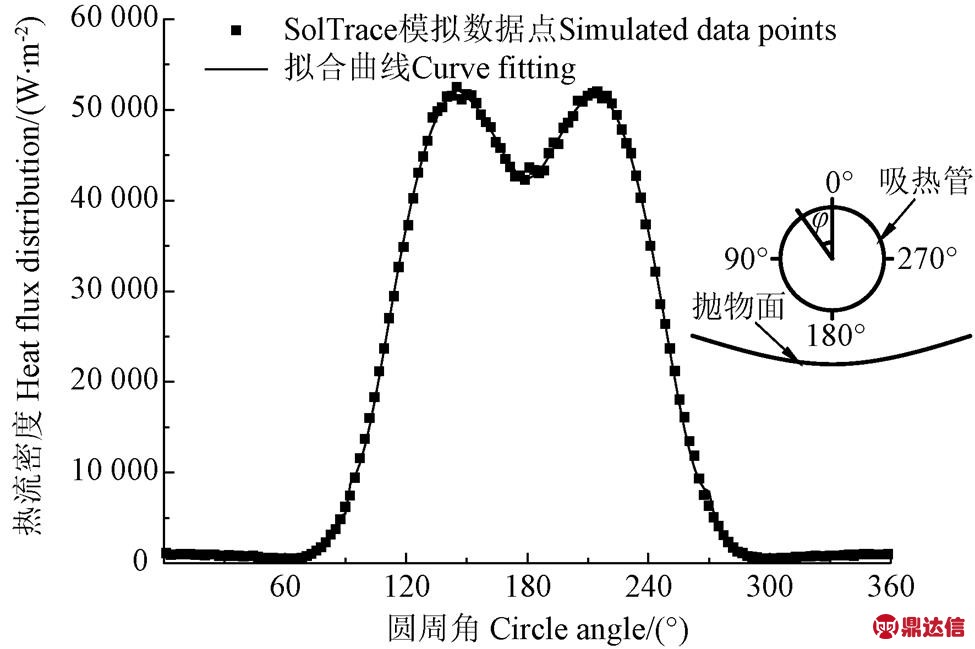

由于聚光器对太阳光线的反射、汇聚及接收器对反射镜的遮挡等,金属管外壁面的周向热流密度分布并不均匀。本文运用SolTrace光学软件对太阳张角为32′时的槽式聚光器进行光线追踪,得到了金属管外壁面周向热流密度分布,作为金属管外壁面选择性涂层的热边界条件。如图3所示,散点是太阳直射辐照强度为1 000 W/m2时,通过光线追踪得到的金属管外壁面周向热流密度分布;曲线是对散点拟合后的结果,作为金属管外壁面的热边界条件。

图3 模拟数据与拟合曲线对比

Fig.3 Results contrast between simulation and curve fitting

由图3可知,由于槽式聚光器对太阳光线的反射、汇聚,金属管外壁面周向热流密度分布非常不均匀,面向聚光器一侧(120°~240°)热流密度相对较高。

1.3.2 玻璃套管外壁面热边界条件

玻璃套管外壁面与外界环境有对流热损失、与大气间有辐射热损失,所以设置为对流、辐射混合热边界。

与周围环境空气的对流热损失为[26]

(8)

(8)式中hconv为玻璃套管外壁面与外界环境的对流换热系数,W/(m2·K);Ago为玻璃套管外壁表面积,m2;Tgo为玻璃套管外壁面温度,K;Ta为环境温度,K。

hconv的计算公式为

(9)

(9)式中wwind为风速,m/s;va为空气的运动黏度,m2/s;λa为空气的导热系数,W/(m·K);Dgo为玻璃套管外径,m。

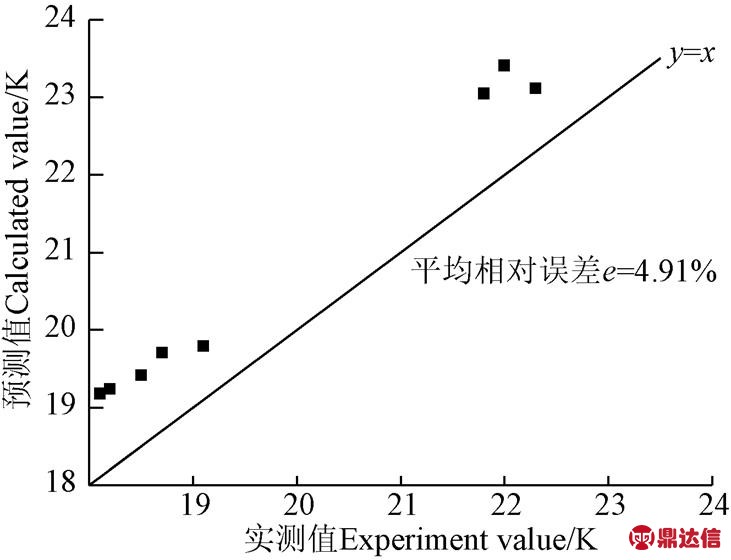

玻璃套管外壁面与大气间的辐射热损失为

(10)

(10)式中σ为斯忒藩-玻耳兹曼常量,W/(m2·K4);εgo为玻璃套管外壁面发射率;Tsky为有效天空辐射温度,K。

1.4 模拟结果准确性验证

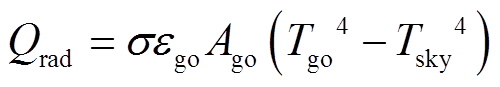

为验证计算结果的准确性,本文分别对8个工况下接收器内工质流动及传热特性进行了模拟计算,并与文献[27]的试验结果进行了对比。具体工况见表2所示。

表2 模拟计算工况参数

Table 2 Parameters for numerical simulation

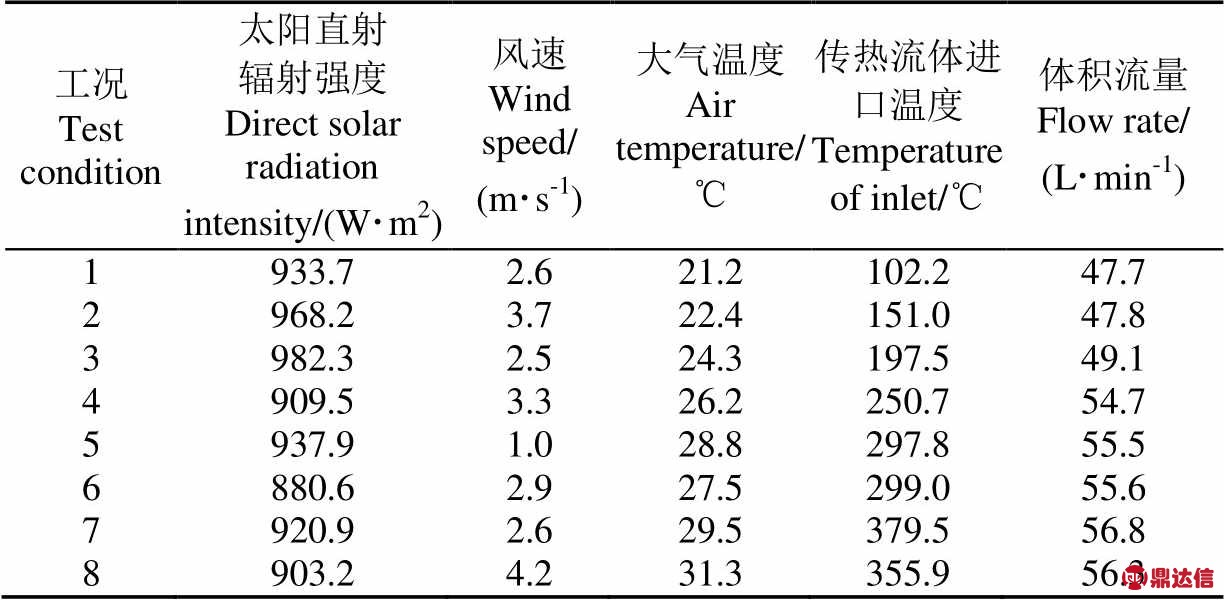

图4给出了表2中8个工况条件下传热流体进出口温差的模拟结果与文献试验结果的对比。

图4 传热流体进出口温差模拟结果与试验结果对比

Fig.4 Comparison of temperature difference between inlet and outlet of numerical results and experimental results

由图4可知,模拟结果与文献试验结果吻合较好,最小相对误差为3.56%,最大相对误差为5.91%,平均相对误差为4.91%。由于模拟计算中做了部分假设,忽略了接收器端部热损失等,所以模拟结果均略高于试验结果。

2 计算结果与优化分析

真空管接收器的主要热损失是由于金属管外壁面热量通过环形区域传向玻璃套管造成的。为方便研究,本文固定金属管外壁面直径为70 mm、厚度为2 mm,玻璃套管厚度为3 mm,并在云图中省略了金属管及管内流体的速度及温度分布。此外,本文计算条件以表2中的工况3为主,但为说明结论的适用范围,对工况1、3和8条件下的计算结果进行了对比。

2.1 环形区域间隙尺寸优化分析

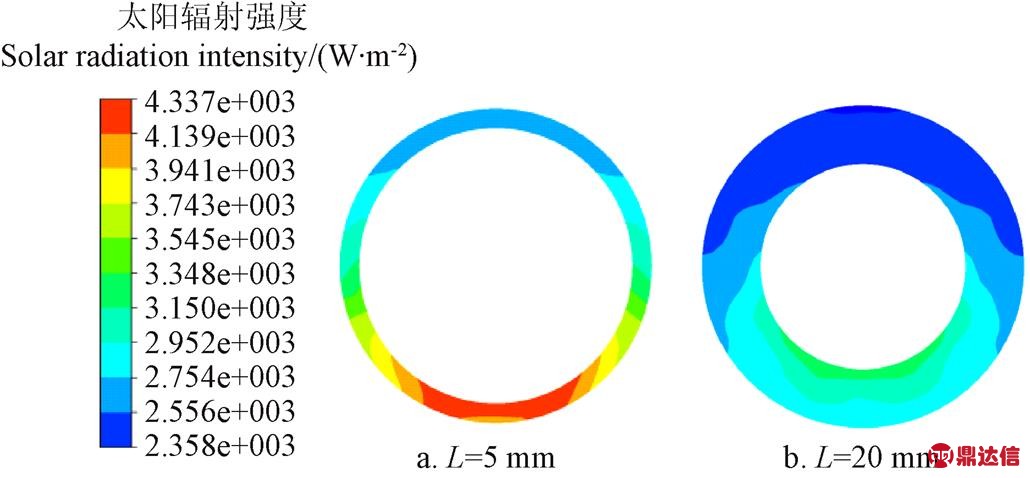

为研究间隙尺寸对环形区域传热特性的影响,本文对间隙尺寸L在5~40 mm范围内环形区域的流动及传热特性进行了模拟计算。

2.1.1 计算结果分析

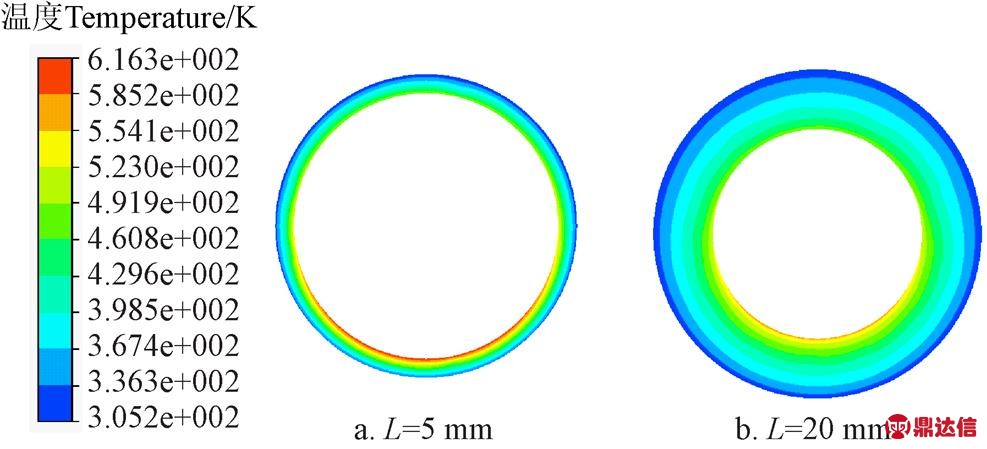

由于真空管接收器环形区域压力较低,所以金属管外壁面与玻璃套管内壁面间以辐射换热为主。图5分别列出了间隙尺寸L为5和20 mm时,距入口z=1 000 mm截面处环形区域的辐射强度分布云图。由图5可知,由于金属管外壁面周向热流密度分布不均(见图3),所以环形区域辐射强度分布也不均,面向聚光器一侧(120°~240°)的辐射热强度明显较大。对比图5a~b可知,环形区域辐射热强度随着间隙尺寸增大而逐渐减小。这是因为随着间隙尺寸增大,环形区域截面面积增大,而太阳直射辐射强度一定时金属管外壁面接收到的太阳辐射热量是不变的,所以辐射强度随环形区域面积增大而逐渐减小。

注:环形区域z=1 000 mm。

Note: Annular space z=1 000 mm.

图5 环形区域辐射强度分布云图

Fig.5 Contour of radiation distribution on annulus space for different gap sizes

图6为不同间隙尺寸时,z=1 000 mm截面处环形区域温度分布云图。

Note: z=1 000 mm。

图6 环形区域温度分布云图

Fig.6 Contour of temperature distribution on annulus space for different gap sizes

由图6可知,由于金属管外壁周向热流密度分布不均,环形区域内温度分布也明显不均,且金属管外壁面温度明显高于玻璃套管内壁面温度。这是因为太阳光线透过玻璃套管直接到达金属管外壁面选择性涂层,而且玻璃套管与外界环境间存在对流和辐射换热,所以玻璃套管壁面温度较低。由图6a~b对比可知,随着接收器环形区域间隙尺寸逐渐增大,环形区域平均温度逐渐降低。

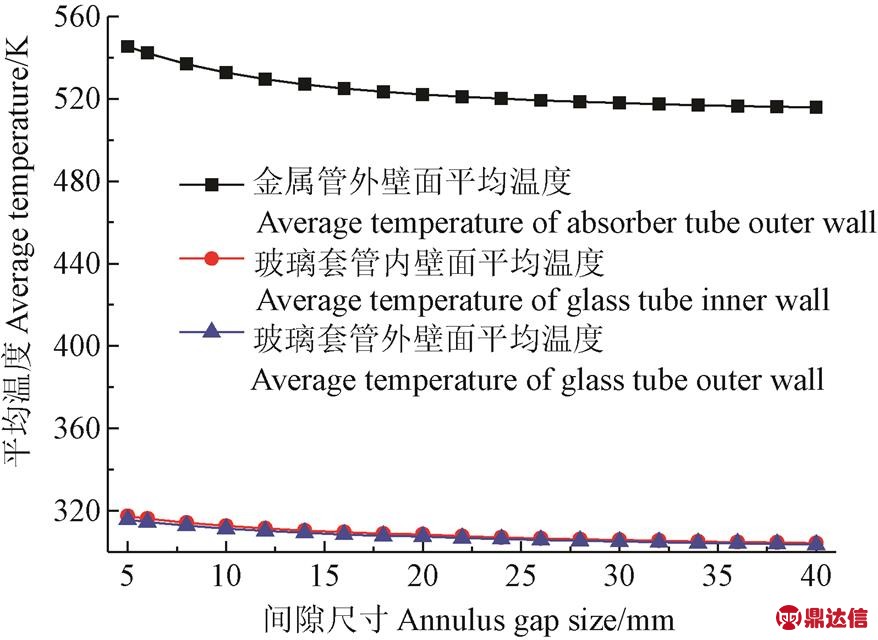

图7a分别给出了金属管外壁面、玻璃套管内、外壁面平均温度随间隙尺寸的变化曲线。由图7可知,金属管外壁面温度>玻璃套管内壁面温度>玻璃套管外壁面温度。随着间隙尺寸不断增大,金属管外壁面和玻璃套管内、外壁面平均温度都不断降低,但降低的趋势逐渐变缓。由式(8)和式(10)分析可知,环境温度一定时,玻璃套管外壁面温度越高,向外界环境散失的热量越多,热损失也就越大。

图7b给出了接收器热损失随间隙尺寸的变化曲线。随着间隙尺寸增加,接收器热损失不断减小,但减小趋势在逐渐变缓。

a. 接收器各壁面平均温度

a. Average temperature of collector walls

b. 热损失随间隙尺寸的变化

b. Heat loss as function of annulus gap size

图7 接收器各壁面平均温度和热损失随间隙尺寸的变化

Fig.7 Average temperature of collector walls and heat loss as function of annulus gap size

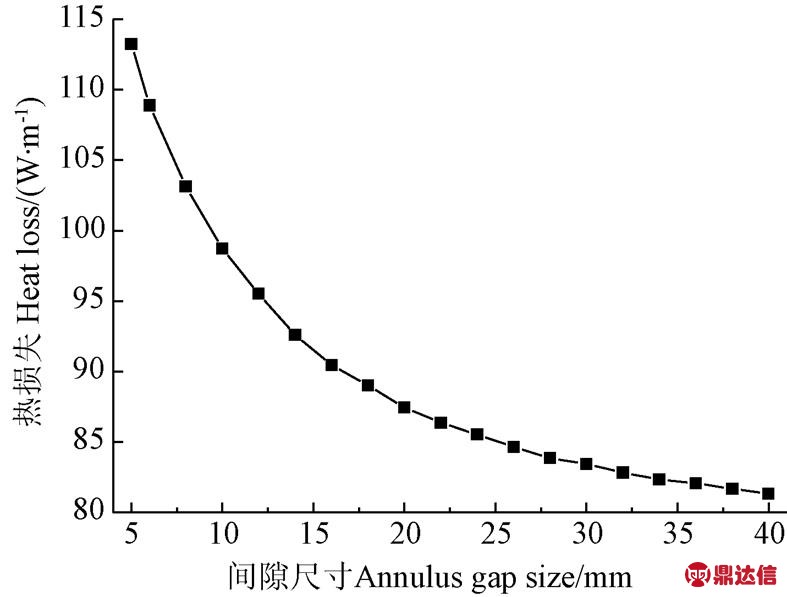

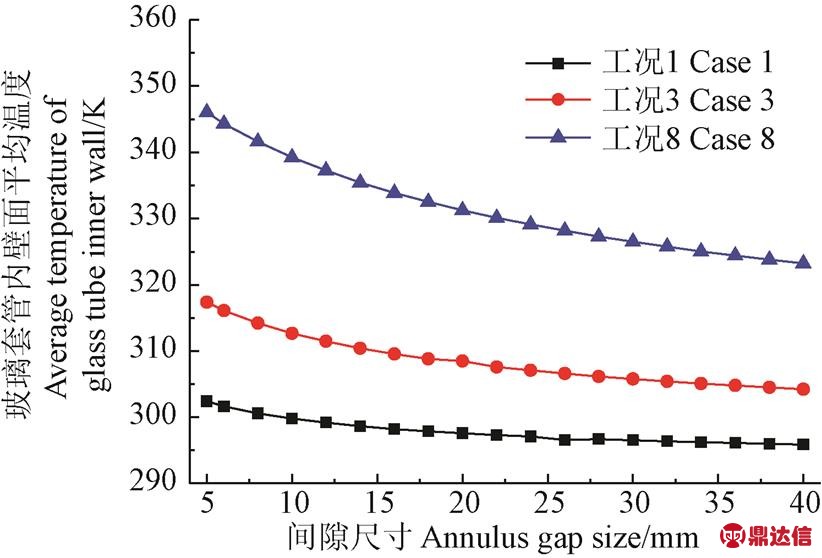

图8给出了工况1、3和8条件下接收器玻璃套管内壁面平均温度随间隙尺寸的变化曲线。对比这3个工况,可以看出太阳直射辐射强度、风速、大气温度、传热流体进口温度及流量都不相同。但由图8可以看出,这3个工况下,玻璃套管内壁面平均温度随间隙尺寸的变化趋势是相同的,因此本文计算结果在不同工况下都是适用的。

图8 不同工况下接收器玻璃套管内壁面平均温度

Fig.8 Average temperature of glass tube inner wall under different test conditions

2.1.2 间隙尺寸优化分析

由图7、8中曲线变化规律可知,在本文的计算条件下,间隙尺寸L=20 mm可作为分界点。当L小于20 mm时,随着间隙尺寸增加,接收器热损失和各壁面平均温度等参数变化非常大;当L大于20 mm时,热损失和各壁面平均温度随间隙尺寸的增加,变化趋于平缓。

在设计接收器时,当金属管直径确定后需确定最佳的玻璃套管直径。玻璃套管直径如果太小,将使金属管和玻璃套管之间的热损失增大;而玻璃套管直径过大,环形区域热损失不会再有明显降低,但会使接收器的质量增加、造价提高。根据本文计算结果,环形区域间隙尺寸可适当选取一个大于20 mm的值。

2.2 环形区域压力优化分析

2.2.1 计算结果分析

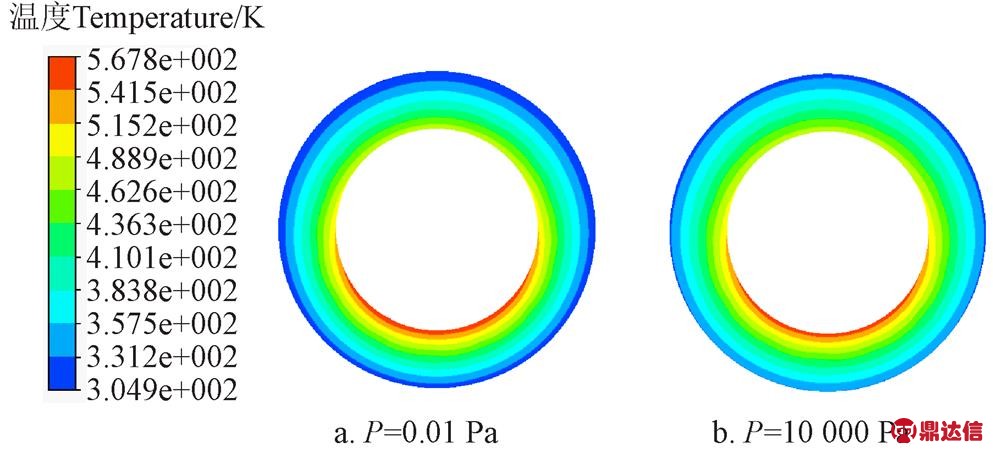

本文对间隙尺寸L=20 mm时,不同压力条件下环形区域的流动及传热特性进行了模拟计算。图9分别给出了压力P为0.01和10 000 Pa时环形区域z=1 000 mm处的温度分布云图。由图9可知,随着环形区域压力增大,环形区域的平均温度逐渐升高,而且温度分布趋于均匀。根据稀薄气体运动理论[28],当压力P<13.3Pa(0.1 torr)时环形区域气体处于不连续状态,传热方式以辐射换热为主。如果金属管壁温度分布均匀,则气固界面为同轴圆柱。本文中由于金属管周向热流密度分布不均,所以图9a不是严格的同轴圆柱,但可明显看出这样的分布趋势。当P>13.3 Pa时,环形区域气体开始进入连续状态,且随着压力升高,对流换热会增强并逐渐主导环形区域的传热,环形区域的温度分布逐渐趋于均匀。

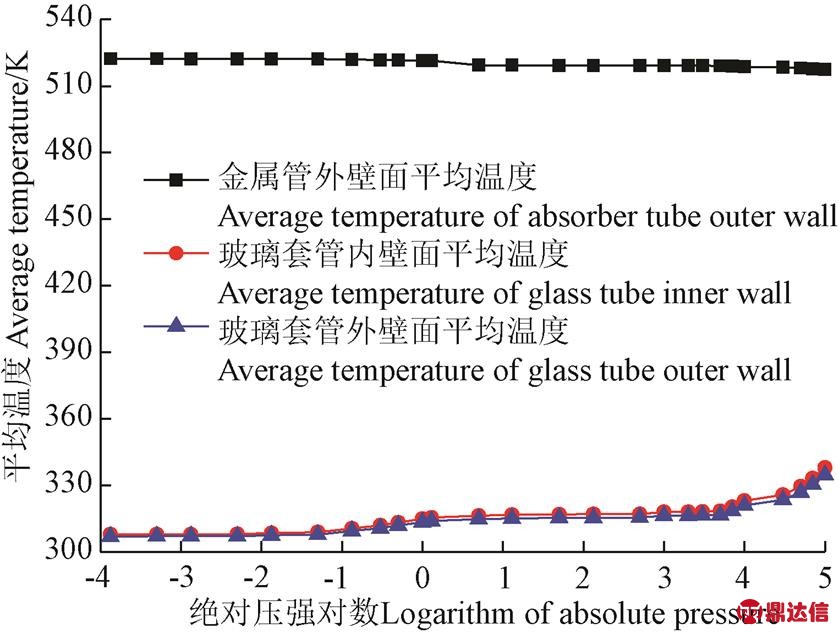

图10为金属管外壁面和玻璃套管内、外壁面平均温度随环形区域压力的变化曲线。在其他条件不变时,随着环形区域压力增大,金属管外壁面平均温度逐渐降低,玻璃套管内、外壁面平均温度逐渐升高,且变化趋势越来越明显。随着环形区域压力增加,玻璃套管内、外壁面温度变化可分为4个阶段。当环形区域压力P≤0.01Pa时,平均温度随压力变化基本保持不变;当0.01<P≤13.3Pa时,平均温度随压力增大逐渐升高,且趋势较快;当13.3<P≤1 000 Pa时,平均温度随压力增大变化不大;当P>1 000 Pa时平均温度急剧升高。

Note: z=1 000 mm.

图9 环形区域温度分布云图

Fig.9 Contour of temperature distribution on annulus space for different annulus pressure

图10 接收器各壁面平均温度随压力的变化

Fig.10 Average temperature of collector walls as a function of annulus pressure

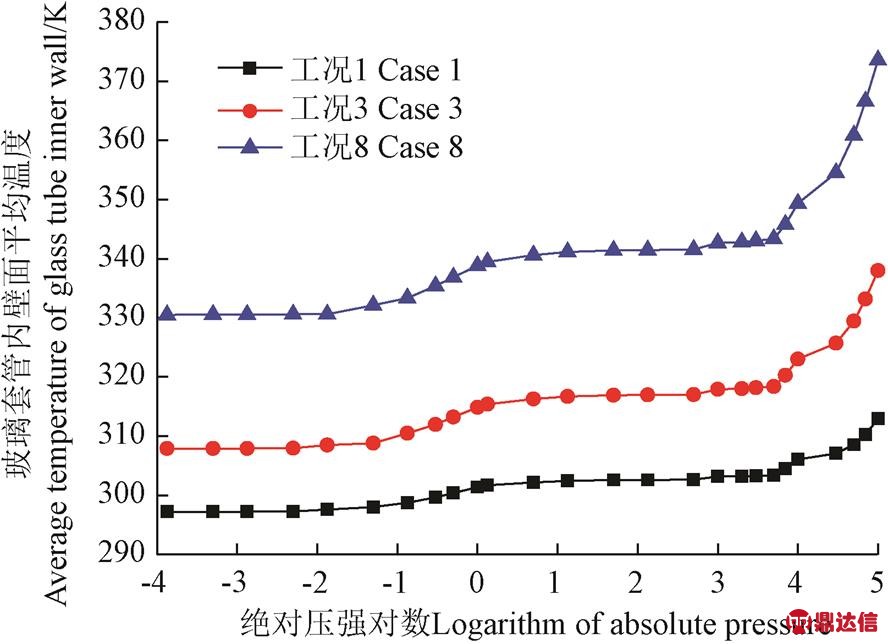

图11给出了工况1、3和8条件下,玻璃套管内壁面平均温度随环形区域压力的变化曲线。在不同工况下,玻璃套管内壁面平均温度随压力变化的趋势相同,因此本文得到的结论也可以适用于不同工况。

图11 不同工况下接收器玻璃套管内壁面平均温度

Fig.11 Average temperature of glass tube inner wall under different test conditions

2.2.2 环形区域压力优化分析

由图10和图11的曲线变化规律可知,环形区域压力对接收器的热性能影响较大。文献[28]认为,环形区域压力不应高于Knudsen气体导热压力范围,一般要求维持在0.013 Pa以下。已建成的槽式电站经长期运行发现,玻璃与金属封接处损坏、玻璃套管破裂和膜层老化等原因导致的环形区域压力增大是不可能完全避免的。虽然真空失效后的集热器可以继续使用,但从图10和图11的计算结果可以发现,当环形区域压力P>0.1 Pa时,玻璃套管壁面温度明显增大,接收器的热损失相应增大;P>1 000 Pa时又会有一个明显增大的趋势。所以当环形区域压力在1 000 Pa以上时,为了保证和提高接收器热性能,需要对接收器进行必要的处理。

2.3 环形区域残存气体种类对比优化

真空管接收器长期高温运行时,由于传热流体(导热油或熔融盐)受热分解渗透、空气穿透和金属管涂层材料的气体渗出等原因,环形区域可能渗入气体(氦气、氩气和氮气等气体)[29]。本文分别对环形区域渗入氩气、氮气、空气、氦气和氢气时接收器内的传热特性进行了数值模拟。

2.3.1 计算结果分析

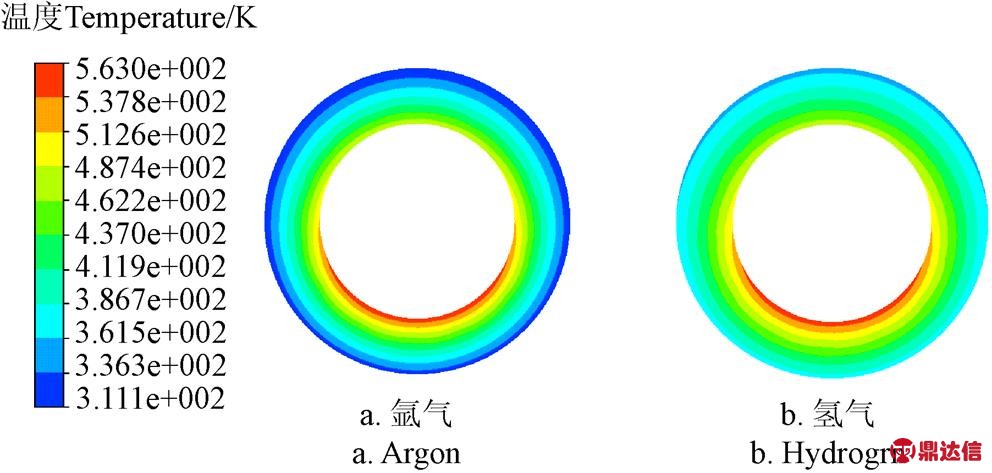

图12分别给出了环形区域压力P=100 Pa、渗入氩气和氢气时z=1 000 mm截面处的温度分布云图。环形区域压力相同时,渗入的气体类型不同,对环形区域的传热特性影响不同。渗入氩气时,环形区域温度梯度最大,玻璃套管壁面温度较低;而渗入氢气时,环形区域温度分布更均匀,玻璃套管壁面温度较高。

Note: z=1 000 mm.

图12 不同气体的环形区域温度分布云图

Fig.12 Contour of temperature distribution on annulus space for different gases

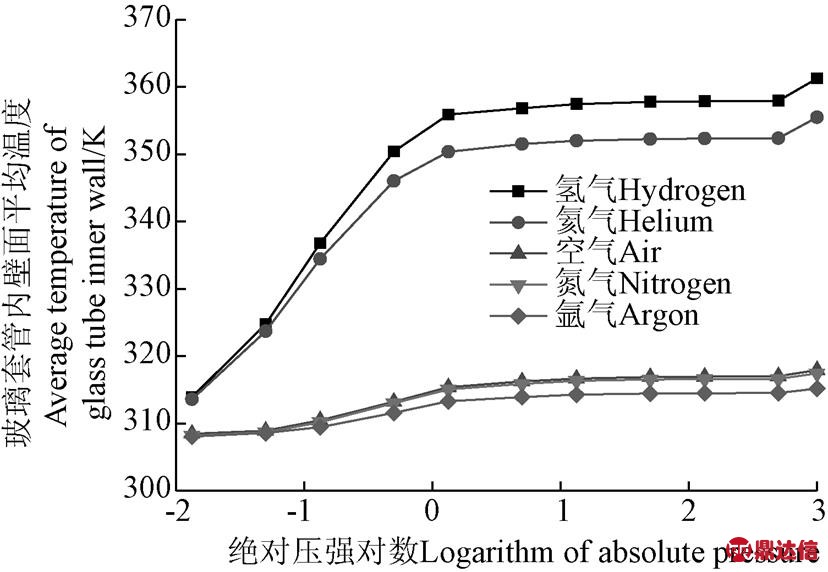

图13分别给出了环形区域渗入氢气、氦气、空气、氮气和氩气时,玻璃套管内壁面平均温度随环形区域压力变化的曲线。在其他条件不变时,环形区域渗入氢气,玻璃套管内壁面温度最高;渗入氩气时,玻璃套管内壁面温度最低。因此,接收器的传热特性与环形区域残存气体的种类是有关的。造成这种现象的主要原因是这5种气体的导热系数不同, >

> >

>  >

> >

> ,导热系数越大,传热性能越好,玻璃套管壁面平均温度越高,环形区域的热损失越大。

,导热系数越大,传热性能越好,玻璃套管壁面平均温度越高,环形区域的热损失越大。

2.3.2 渗入气体种类优化分析

由图12和图13可知,即使测得的环形区域压力相同,但渗入的气体种类不同,接收器的热损失也是不相同的。所以在计算接收器热损失时除了需考虑环形区域压力外,还需考虑渗入气体的种类。此外,为了减少接收器热损失,需尽量避免气体渗入环形区域。目前,这方面已经有相关研究和应用措施,例如在金属管上镀吸氢薄膜,减少氢气的渗入等。

图13 玻璃套管内壁面平均温度随压力的变化

Fig.13 Average temperature of glass tube inner wall as a function of annulus pressure under different gases

如果环形区域渗入惰性气体(如氩气),即使压力达到1 000 Pa,玻璃套管内壁面平均温度仍低于环形区域压力0.05 Pa(渗入氢气时玻璃套管内壁面平均温度)。因此,有些学者[30]认为,目前接收器环形区域都做真空处理,但环形区域的真空条件很难长期维持,也很难控制渗入的气体种类。与其这样,不如采用一定压力的惰性气体,例如氩气来代替真空,虽然环形区域热损失有所增大,但可以阻止其他气体渗入,更有利于接收器长期运行。

3 结 论

本文利用ANSYS软件,建立了槽式太阳能真空管接收器的三维流动及传热模型。该模型以SolTrace光学软件模拟得到的金属管外壁面周向热流密度为热边界条件,对环形区域间隙尺寸、压力和渗入不同气体对接收器传热性能的影响进行了数值模拟及优化研究,得到以下结论:

1)为验证模拟结果的准确性,与文献试验结果进行了对比,平均相对误差为4.91%。

2)由于金属管外壁面周向热流密度分布不均,环形区域的温度分布也不均匀,面向聚光器一侧温度明显较高。

3)环形区域平均温度和辐射强度随间隙尺寸增大而逐渐减小。当间隙尺寸L≤20 mm时,热损失随间隙尺寸增加迅速减小;当L>20 mm时,热损失减小的趋势逐渐变缓。因此,设计真空管接收器时,环形区域尺寸应大于20 mm。

4)随着环形区域压力增大,金属管外壁面平均温度逐渐降低;玻璃套管内、外壁面平均温度逐渐升高。当环形区域压力P≤0.01 Pa时,玻璃套管平均温度随压强变化基本保持不变;当0.01 Pa<P≤13.3 Pa时,平均温度随压力增大逐渐升高,且趋势较快;当13.3 Pa<P≤1 000 Pa时,平均温度随压力增大变化不大;当P>1 000 Pa时平均温度急剧升高。

5)环形区域的传热特性与渗入气体种类有关,气体的导热系数越大,玻璃套管内壁面的平均温度越高,接收器热损失越大。

综上所述,本文建立的接收器三维流动、传热模型对研究环形区域传热特性、优化环形区域参数和指导接收器设计及集热系统运行具有一定的实用价值。