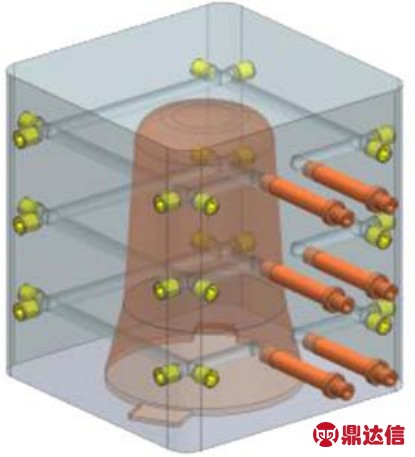

摘要:介绍了深筒形接收器护盖的成型工艺,设计了内滑块抽芯+喷管冷却+推板镶件推出的点浇口三板式模具结构。通过实践证明:模具结构运行可靠,成型的塑件推出平稳,对同类塑件的模具设计具有一定的参考作用。

关键词:深筒形塑件;内滑块抽芯机构;喷管式冷却;推板镶件;定距分型机构

1 塑件分析

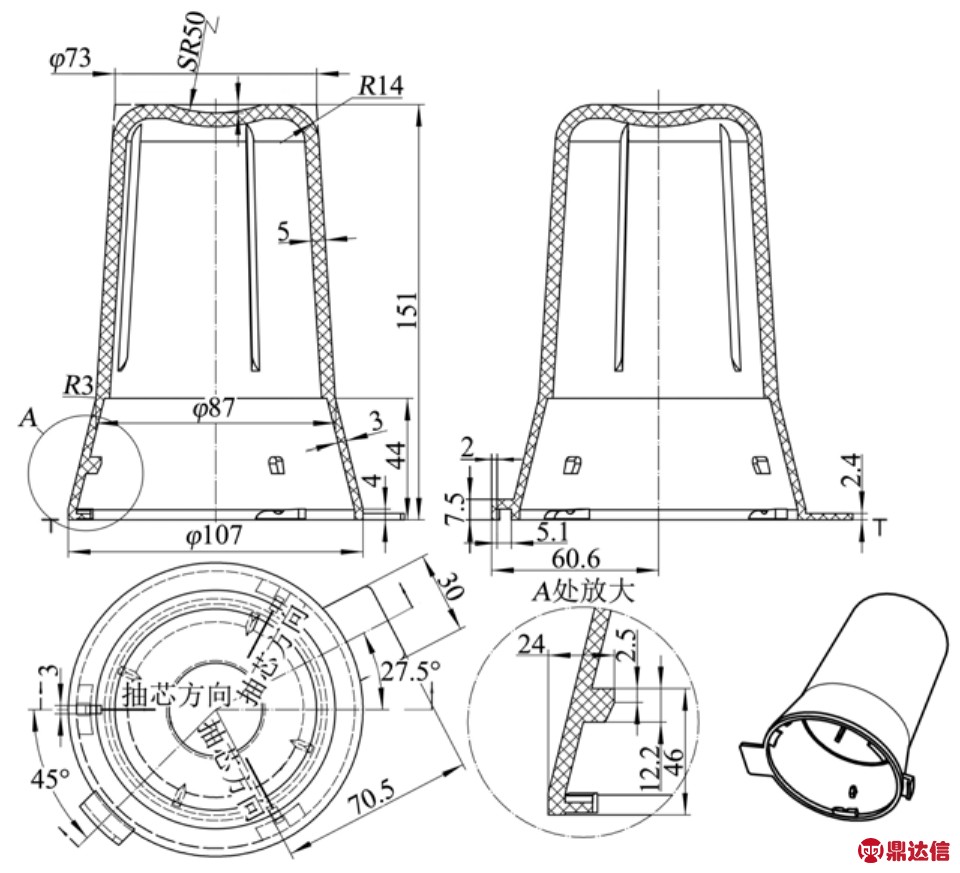

深筒形接收器护盖如图1所示,尺寸为MT3级要求,大批量生产。原材料为ABS,ABS是一种热塑性工程塑料,具有良好的成型性和加工性,成型的塑件表面粗糙度好,ABS的平均密度为1.05 g/cm³,平均收缩率为0.4%~0.7%,常用收缩率为0.5%[1]。塑件高度为151 mm,底部直径为φ107 mm,顶部直径为φ73 mm,属于深筒形结构。由于塑件用途的特殊性,塑件最大壁厚为5 mm,最小壁厚为3 mm,平均壁厚约为4 mm,没有特别厚或特别薄的位置,壁厚基本均匀,满足塑料成型工艺性要求。经UG NX软件测量体积为182.5 cm3,质量约为191.6 g,属于中小型塑件。

图1 护盖结构

2 分型面设计与脱模分析

分型面是决定模具结构形式的一个重要因素,其与模具的整体结构、浇注系统的设计、塑件的脱模和模具的制造工艺等有关,因此分型面的选择是注射模设计中的关键步骤[2,3]。

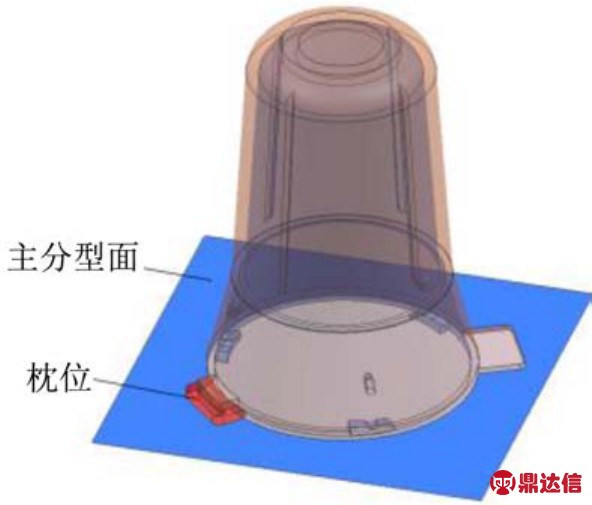

成型塑件的主分型面比较平整,如图2所示,塑件底部外侧有一处“¬”形悬空特征,为方便模具零件加工及考虑分型面整体平整性,在该处设计了一个枕位成型,使主分型面成为一个大平面。塑件内部有6处倒扣,需用图1所示3个方向上的内滑块完成抽芯。塑件整体分型面较好处理,分型面具体位置在图1中已用符号表示,模具设计难点在于如何处理3个抽芯机构、动模冷却通道和塑件推出方式三者的结构关系,后续设计过程中,需根据模具结构实际情况进行调整与优化。

图2 主分型面

3 成型零件设计

成型零件主要包括型腔板、型芯、镶件等,由于型腔板直接与高温高压的塑料熔体接触,成型零件的质量直接关系塑件的成型质量,要求其具有足够的强度、刚度、硬度、耐磨性,以承受塑料熔体的挤压力与流动时的摩擦力。成型零件应具有足够的精度和适当的表面粗糙度,以保证成型塑件表面光亮、容易脱模[4]。一般成型零件都应进行热处理或预硬化处理,使其具有30 HRC以上的硬度。

3.1 型腔板镶件结构设计

塑件属于深腔类,注射时熔体与型腔壁摩擦较大,为延长模具使用寿命及便于模具零件加工,将型腔板结构设计成整体嵌入式[5]。塑件底部直径为φ107 mm,塑件整体形状属于类锥形,外侧形状不复杂,无特殊结构,型腔板尺寸在塑件尺寸基础上单边扩大约27 mm。尺寸取整后,型腔板镶件设计如图3所示,外形尺寸为160 mm×160 mm×175 mm,嵌入定模板后,用螺钉固定。

图3 型腔板镶件结构

3.2 型芯镶件结构设计

为节省材料、减少模具零件加工量,型芯设计成图4所示的整体嵌入式结构。底部在分型面位置向下延伸20 mm,用于型芯与推板镶件配合。型芯镶件固定部分设计为145 mm×145 mm×20 mm方形结构,方便型芯定位和螺钉紧固。

图4 型芯镶件结构

4 模具设计

4.1 浇注系统设计

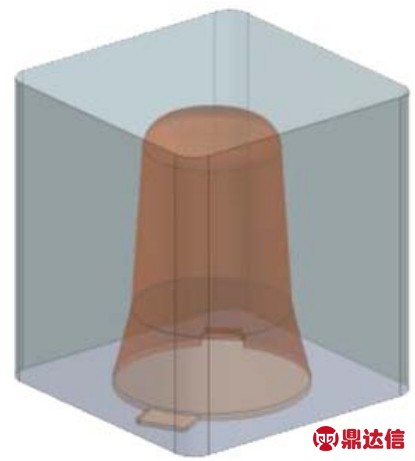

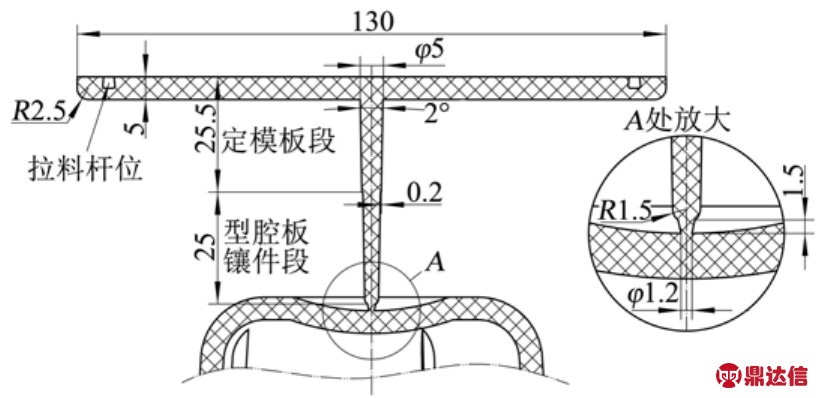

模具为1模1腔结构,浇口设置在待成型塑件顶部凹面中心位置处。根据塑件要求,不允许在外表面留有明显的浇口痕迹,该模具选用点浇口进浇。点浇口的优点是浇口痕迹小,开模时浇注系统凝料自动与塑件分离,后期不必去除浇注系统凝料。浇口直径一般为φ0.8~1.5 mm,长度为0.8~1.2 mm。为便于浇口与塑件较好地分离,浇口应设计成15°~20°锥角。

浇注系统具体结构及尺寸如图5所示,为确保开模时浇注系统凝料与成型塑件自动分离,设计了长130 mm的一级分流道,用于放置2根拉料杆,以便开模时拉料杆拉住浇注系统凝料让其与成型塑件自动断开。二级分流道穿过定模板和型腔板镶件,为避免加工和装配误差导致错位,而造成流道凝料无法脱模,二级分流道设计了图5所示的单边0.2 mm段差。

图5 浇注系统

4.2 内抽芯结构设计

塑件内部周向均布6处倒扣,经测量内侧凸出倒扣最大距离为5 mm。一般情况对于塑件内侧面存在凹槽或凸起结构,优先考虑使用斜推结构抽芯,但该塑件顶部空间较小会导致斜推结构推出时相互碰撞干涉;另外,塑件顶部为凹形曲面会导致斜推杆结构侧移时损坏成型的塑件,需将斜推杆座底部设计一定斜度。经分析,该塑件不宜用斜推杆结构的方式内抽芯。

根据塑件特点,设计为整体式内滑块抽芯机构,斜导柱倾角初步设计为15°,考虑滑块斜面的锁紧角度β(楔紧块角度)应比斜导柱倾斜角α大2°~3°,将楔紧块角度设计为 18°[6]。一般抽芯距离=塑件侧向凹凸深度+安全距离=5 mm+(2~5)mm=(7~10)mm,测量滑块主体斜导柱孔位置高度为40 mm。在UG软件中绘制草图,测量斜导柱可提供抽芯距离为7.8 mm>7 mm,由此可知斜导柱角度和滑块斜导柱孔垂直高度满足抽芯距离要求。

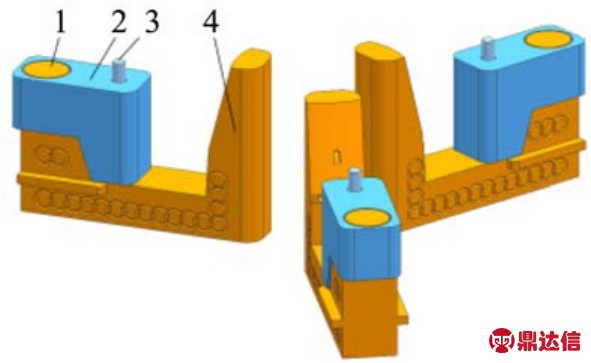

内滑块定位设计,开模过程中,内滑块在斜导柱的带动下运动一段距离,当斜导柱离开滑块后,滑块必须保持原位,以保证合模时斜导柱能进入滑块的斜孔中,使其准确回位。该滑块较小、抽芯距离较长,采用玻珠螺钉对内滑块进行定位。根据以上分析与计算,设计了图6所示的内滑块抽芯机构。

图6 内滑块抽芯机构

1.斜导柱 2.楔紧块 3.螺钉 4.整体式滑块

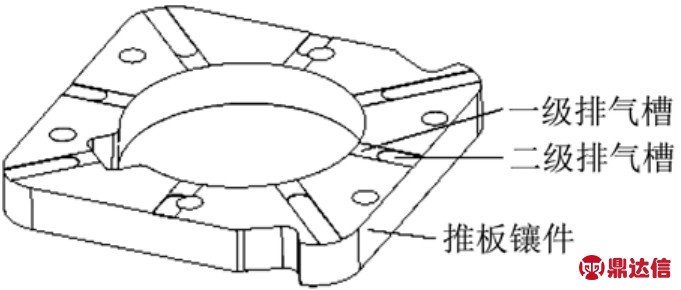

4.3 推出结构设计

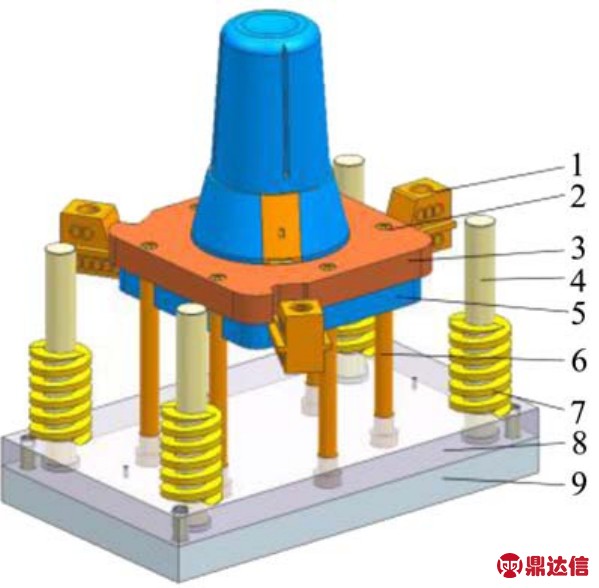

由于成型塑件中间有3个内滑块,还有喷管式冷却水道,占据了较大空间,没有布置推杆的位置。塑件属于深筒形,包紧力较大,为保证塑件推出不变形、脱模平稳,且有足够大的推出力,模具设计为图7所示的推板镶件推出。为减少推出过程中推板与型芯的磨损,推板与型芯的配合面设计为锥面,锥面斜度α取3°,锥面还可以起到辅助导向作用。将推板镶件内孔设计成比型芯成型部分单边大0.3 mm,防止推板镶件与型芯之间出现擦伤、磨花和卡死等现象。

图7 推板镶件结构

1.内滑块 2.螺钉 3.推板镶件 4.复位杆 5.型芯镶件 6.推杆 7.复位弹簧 8.推杆固定板 9.推板

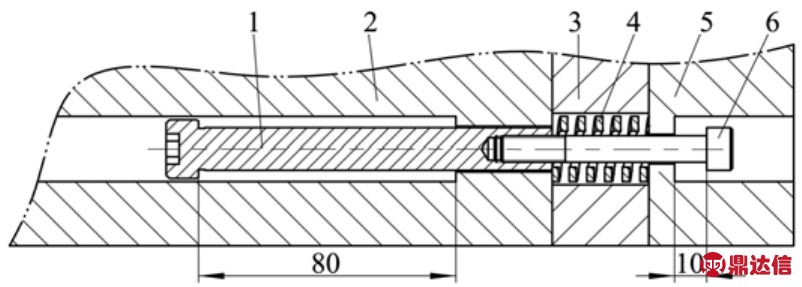

4.4 定距分型机构设计

保证模具的开模顺序和开模距离的结构叫定距分型机构。定距分型机构有多种,主要分为内置式定距分型机构和外置式定距分型机构2种。经测量分析,模具内部空间结构较大,模具设计为图8所示的内置式小拉杆定距分型机构。小拉杆1限制定距分型机构中脱料板和定模板之间开模距离,脱料板和定模板打开的距离=流道凝料总高度+30 mm=50 mm+30 mm=80 mm;脱料板3和定模座板5打开的距离一般为6~10 mm。其主要工作原理:在弹簧4、拉模扣和拉料杆的作用下,模具首先在脱料板3和定模板2打开,使流道凝料与成型塑件分离;其次是脱料板和定模座板打开,拉料杆被脱料板从流道凝料中强行脱出,流道凝料在重力和振动的作用下自动脱落;注塑机滑块带动动模板继续后移,拉模扣从定模板2中拉出,模具在定模板和动模板之间打开,最后推出装置将成型塑件推出。

图8 内置式小拉杆定距分型机构

1.小拉杆 2.定模板 3.脱料板 4.弹簧 5.定模座板 6.螺钉

4.5 冷却系统设计

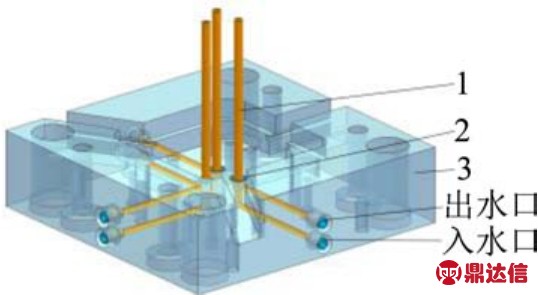

冷却系统设计应能使模具快速、均匀冷却及便于加工,并尽量保证模具热平衡,使塑件收缩均匀。模具属于深腔类结构,型芯镶件较高,型芯内部设计了3个内滑块,用于设计冷却通道的空间不大,不能进行常规的冷却通道设计。为使模具充分冷却,经分析考虑,将动模冷却系统设计为图9所示的3条内径为φ6 mm的喷管式冷却水道。喷管式冷却设计时应注意水管顶部不能离型腔壁太近,一般大于12 mm,以免影响模具强度。

图9 动模冷却系统

1.喷管 2.防水圈 3.动模板

为保证型腔板能充分冷却,定模沿型腔深度方向布置3层平面回路式冷却水道,冷却方式设计如图10所示。冷却水道直径设计为φ8 mm,由于入水口和出水口均在型腔板镶件侧壁,不便安装防水圈,选用加长型内接水接头。

图10 定模冷却系统

4.6 排气系统设计

塑件属于深筒形,最容易困气的位置在熔体流动的末端,即成型塑件底部,在推板镶件上设计了8处排气槽,如图11所示。在靠近型腔部分设计深度为0.03 mm,长度为7 mm的一级排气槽,在一级排气槽后设计了二级排气槽,将排气槽加深至0.5 mm,保证气体排出通畅。

图11 排气槽结构

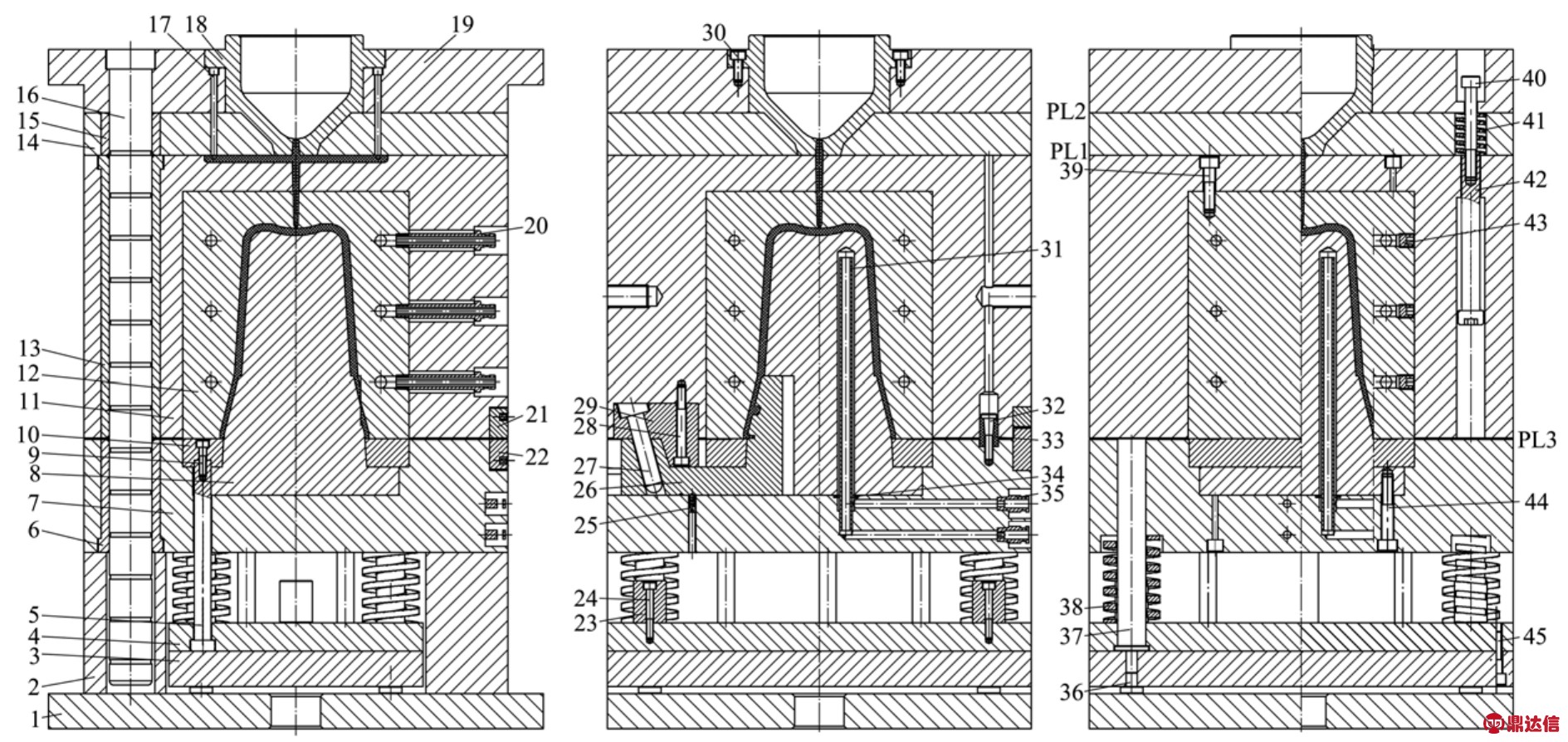

4.7 模具结构与工作过程

模具结构如图12所示,模具合模时,由凸、凹形边锁21、22保证模具的合模精度。注塑机喷嘴通过浇口套18向模具型腔内注射熔体,经保压、成型后,模具开模,由于拉模扣33锁住定模板11和动模板7,在弹簧41的作用下,模具首先在PL1分型面打开,定模板11和动模部分向后移动,浇口凝料被拉断。在拉料杆17的作用下,分流道凝料留在脱料板14侧,当定模板11和动模部分移动一定距离后,固定在定模座板上的限位拉杆42与定模板11沉孔接触,PL1分型结束。限位拉杆42继续带动脱料板14,在PL2分型面打开,脱料板14推出分流道和主流道凝料,此时定模板和动模部分分离,脱离拉模扣33,在PL3分型面打开。斜导柱27带动整体式内滑块26向模具内侧滑动,PL3分型面打开约40 mm后,3个内滑块完成抽芯动作并到达安全距离位置,由玻珠螺钉25对整体式内滑块26进行限位。动模继续后移,当注塑机顶杆接触推板后,推出机构开始工作,塑件被推板镶件10推出。取出塑件和浇注系统凝料,完成一次注射成型过程。

图12 模具结构

1.动模座板 2.垫块 3.推板 4.推杆固定板 5.推杆 6.导套 7.动模板 8.型芯镶件 9.螺钉 10.推板镶件 11.定模板 12.型腔板镶件 13.导套 14.脱料板 15.直导套 16.导柱 17.拉料杆 18.浇口套 19.定模座板 20.加长水嘴 21.凸形边锁 22.凹形边锁 23.限位柱 24.螺钉 25.玻珠螺钉 26.整体式内滑块 27.斜导柱 28.螺钉 29.楔紧块 30.螺钉 31.喷管 32.螺钉 33.拉模扣 34.密封圈 35.出水口水嘴 36.限位钉 37.复位杆 38.弹簧 39.螺钉 40.螺钉 41.弹簧 42.限位拉杆 43.堵头 44.螺钉 45.螺钉

5 结束语

结合塑件成型难点问题,设计了内滑块抽芯+喷管冷却+推板镶件推出的三板式模具结构。通过生产实践证明,模具结构运行可靠,冷却均匀,未出现成型塑件变形缩痕等现象,推出平稳,批量生产的塑件成型质量良好,对同类塑件的模具设计具有参考作用。