摘 要:为了适应轮胎气压监测系统(TPMS)的恶劣环境,提高TPMS的系统集成度,设计了一款适用于TPMS的新型高性能超低功耗信号接收器。该信号接收器采用亚阈值区技术、休眠-唤醒工作机制以及自动增益控制方法,降低了功耗,提高了信号接收的灵敏度。仿真结果表明,在温控范围为-35~125℃、供电电压为2.2~3.5 V的环境下,识别信号幅度最小值为0.5 m V,系统平均功耗为6μW。

关键词:接收器;超低功耗;亚阈值区;自动增益控制

轮胎气压监测系统(tire pressure monitory system,简称TPMS)是汽车在行驶过程中运用汽车电子技术、传感器技术、无线通信技术等,对轮胎的气压、温度实时监测的系统[1]。TPMS作为安全的象征,近几年已经向集成化、无源化方向发展[2]。然而,国内外对轮胎气压监测系统的研究方兴未艾[3]。传统轮胎气压监测系统主要包括发射模块、接收模块及集成在GPS中的监测模块[2]。为了在复杂的环境中稳定、低功耗工作,降低系统成本,减少车载电子控制单元的硬件数量,设计了一款适用于TPMS的新型高性能超低功耗信号接收器。

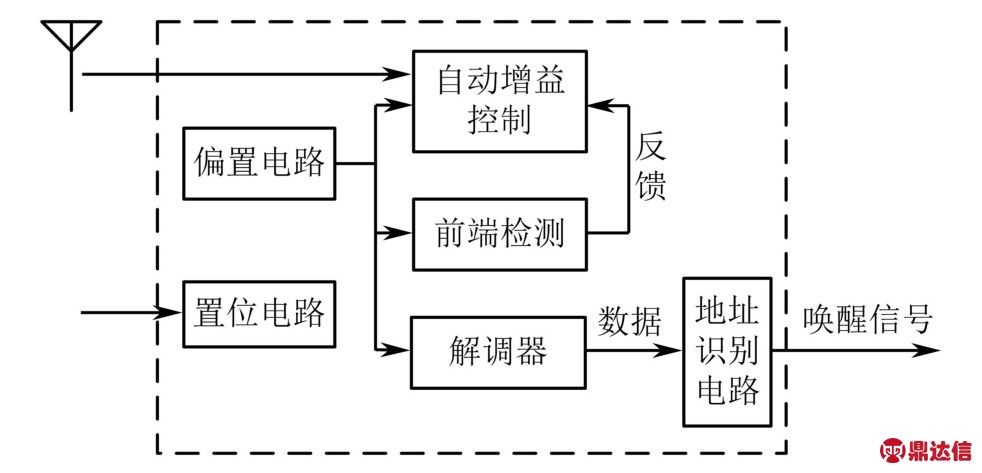

图1 信号接收器

Fig.1 The signal receiver

1 信号接收器的设计

信号接收器主要包括偏置电路、置位电路、自动增益控制(AGC)、前端检测(pre-check)、解调器(demodulator)和地址识别电路,如图1所示。其工作过程为:外部天线发出信号,经过自动增益控制,调整信号的幅度,使信号稳定在一定的范围,并消除外来噪声的影响。然后信号通过前端检测,判断输入信号是否正确。当确定信号正确时,前端检测电路发出使能信号,唤醒信号接收器内部后续电路;否则,后续电路仍处于休眠状态。最后,解调器对信号解调,将数据输送到地址识别电路,地址识别电路输出唤醒信号,唤醒相应地址的传感器进行轮胎气压监测。

1.1 MOS管亚阈值区

随着信息技术的迅猛发展,低功耗设计成为集成电路发展的趋势[4]。MOS管在亚阈值区的工作特点引起了人们的关注[5]。工作在亚阈值区的MOS管,漏极电流和栅源电压逼近指数关系[6]。亚阈值区MOS管源漏极电流[7]

其中:I0为单位饱和电流;ζ>1为亚阈值斜率因子; VT=KT/q为热电压。当VDS≫VT时[7],此时静态工作电流达到n A级别,设计MOS管工作在亚阈值区,以降低整体电路的功耗。

1.2 基准电流源

基准电流源由数字电路、温度补偿电路、基准电流产生电路、输出电路组成,如图2所示。基准电流产生电路采用P8~P11和N7~N10组成的共源共栅结构,以减小沟道长度效应的影响[8]。在共源共栅管的作用下,P9和P11的漏极电压近似相等,降低了电源电压对基准电流的影响,提高了输出基准电流的电源抑制比(PSRR),使输出电流更加稳定[7]。

信号接收器要求基准电流源不仅能输出稳定的电流,而且在置位信号来到时,关闭各个电路的工作,以降低功耗。3个反相器和1个或非门构成置位电路,当置位信号t_rst输入为低电平时,基准电流源开始工作,否则,电路输出电流为零。

图2 基准电流源

Fig.2 The reference current source

在亚阈值区MOS管的漏极电流和栅源电压的关系可由式(2)表示,则

由图2可知,

将式(3)代入式(4)得

若N9和N10漏极电流相同,但宽长比不同,则式(5)可化为:

根据电流和电压的关系,

所以,可选用不同的R3组合,使正负温度系数之和为零,最终产生稳定的基准电流。

端口AA为后续运算放大器提供电流,端口A3为比较器提供电流。显然,将输出端接成电流镜模式,可以引出更多的输出端口。

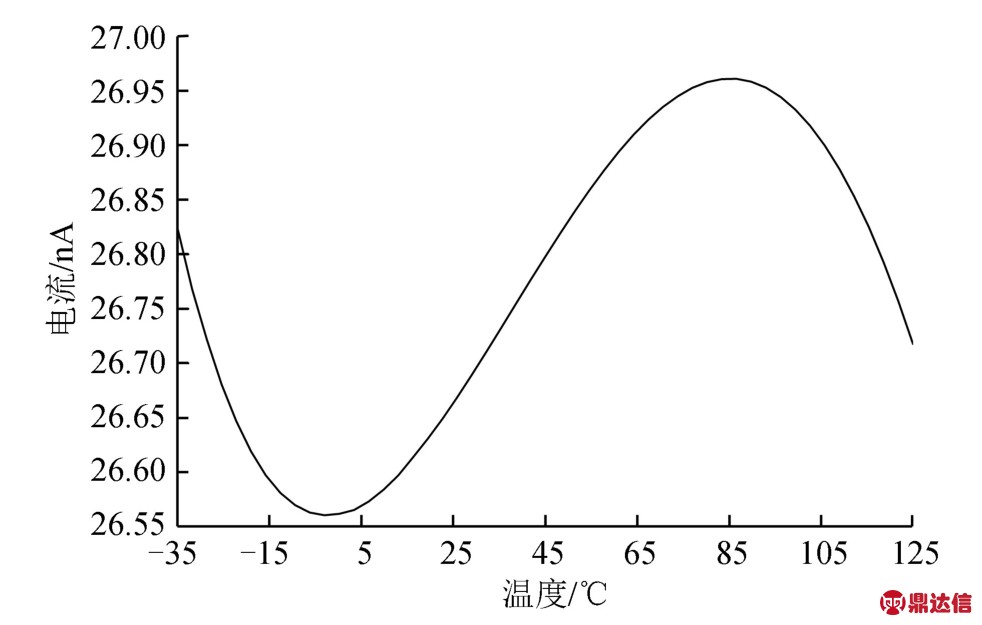

基于CSMC 0.5工艺,利用Cadence软件对基准电流源的温度系数进行仿真。图3为-35~125℃温度范围输出电流随温度变化的曲线。受电阻等器件的温度系数的二次方影响,曲线在-3、85℃分别产生波谷和波峰,输出电流为26.56~26.96 n A,温度系数为93.42×10-6/℃。

图3 电流温度曲线

Fig.3 The curve of current and temperature

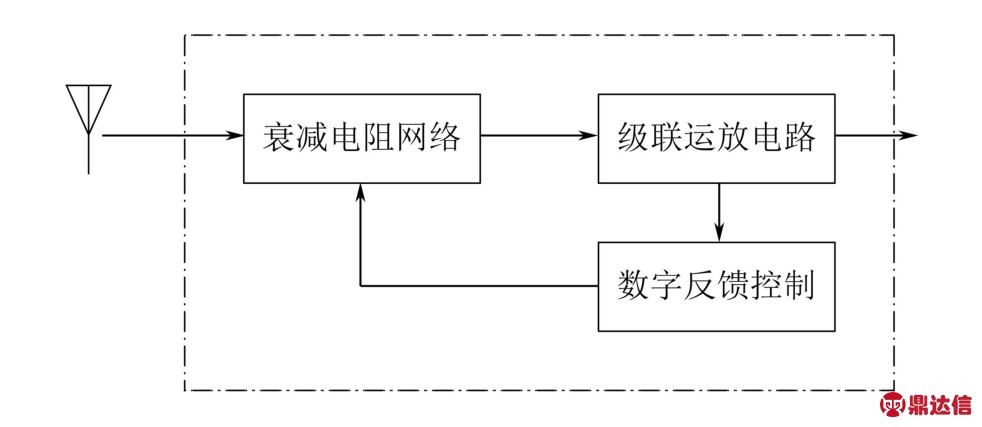

1.3 自动增益控制

自动增益控制由衰减电阻网络、级联运放和数字反馈控制3个模块组成,如图4所示。信号首先经过衰减电阻网络后幅度降低,然后传递到级联运放后幅度增大,接着数字反馈控制与信号幅度进行比较,根据比较的结果反馈给衰减电阻网络,适当降低信号幅度。经过多次幅度调节,最终输出幅度稳定的信号。

图4 自动增益控制

Fig.4 Automatic gain control

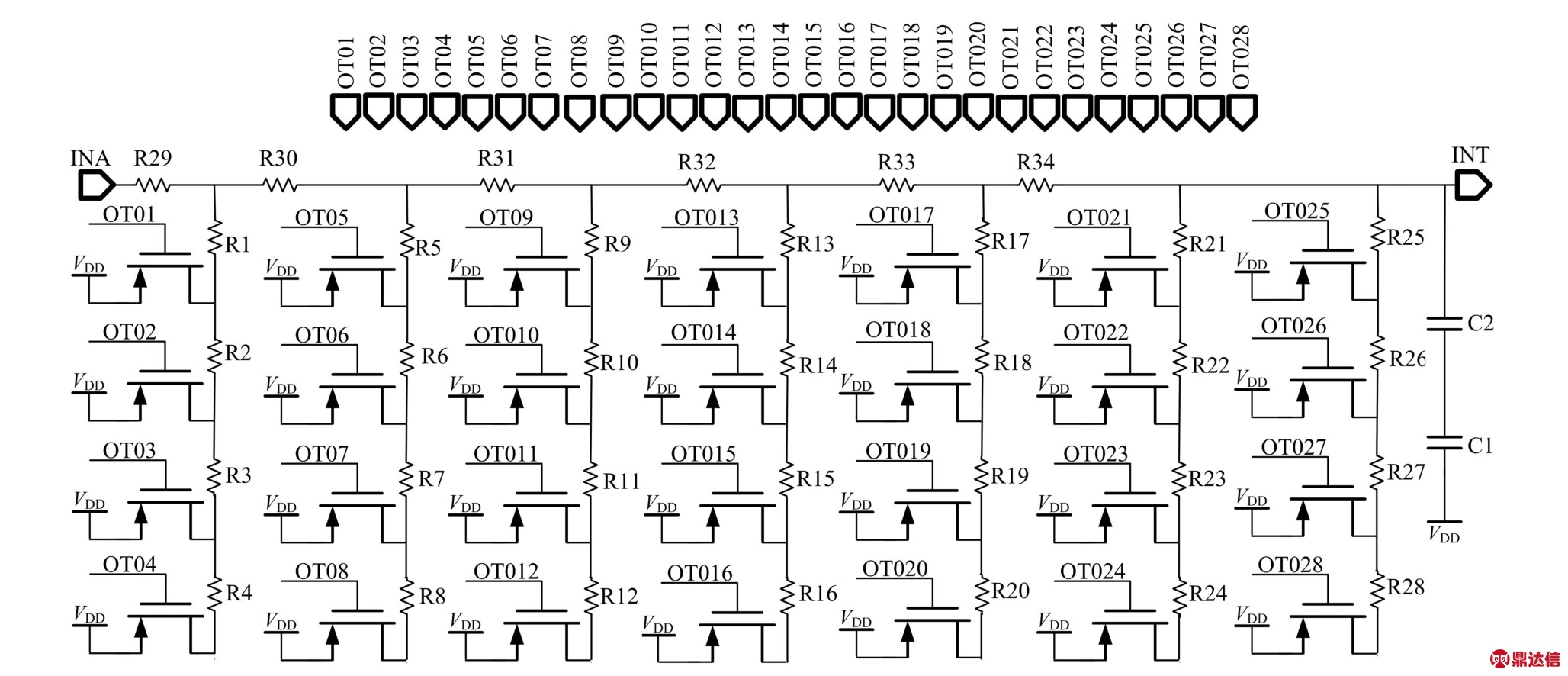

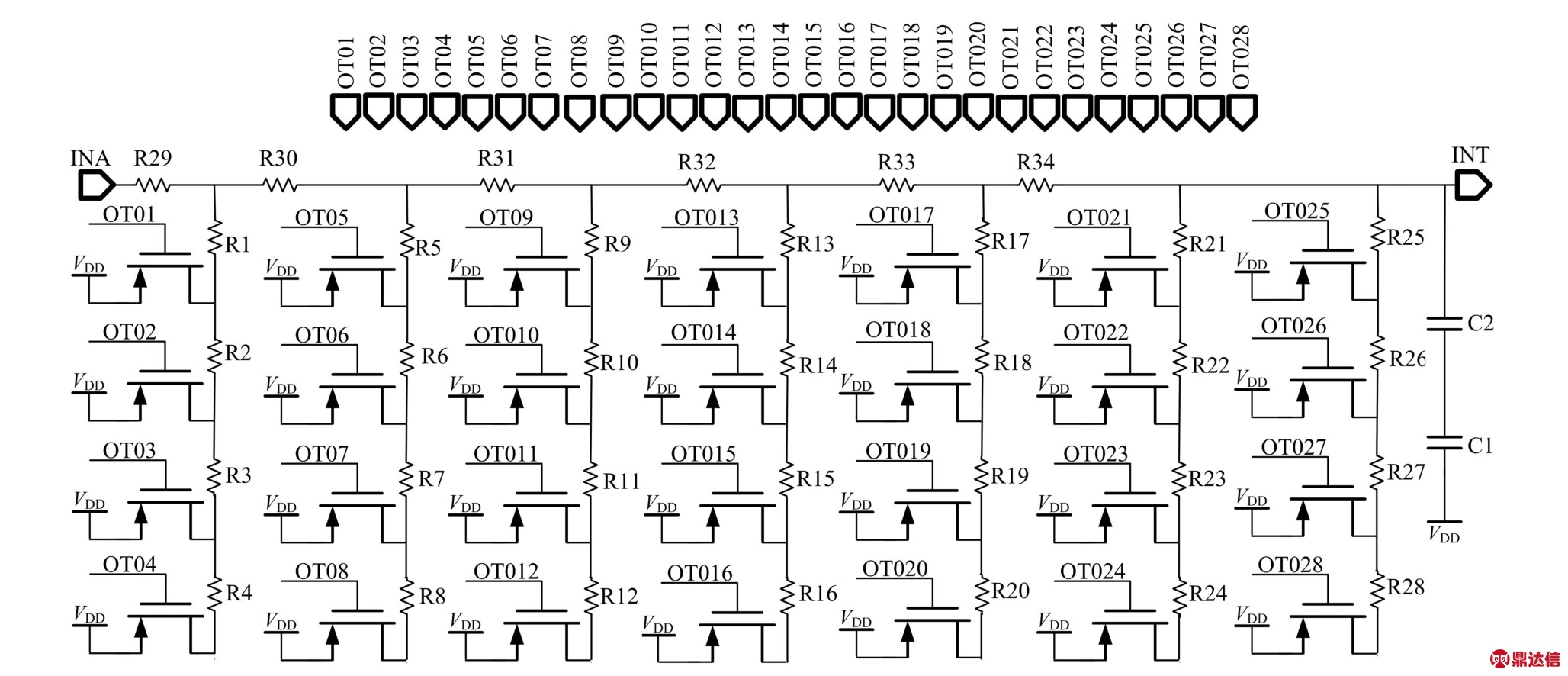

衰减电阻网络如图5所示。OT01~OT028为数字反馈控制的开关控制信号,INA为外部输入信号,INT为通向级联运放的输出端。每个开关控制一条支路,若任何一条支路输入为低电平,则部分电流流出,信号幅度减小。每条支路都有一定的比例,根据信号幅度的大小,通过数字反馈控制判断,控制相应的开关,使信号稳定在固定的范围。

图5 衰减电阻网络

Fig.5 Decay resistance network

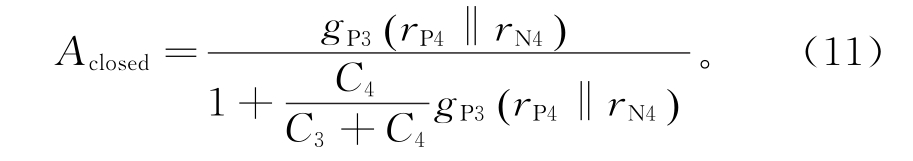

级联运放电路由2个结构相同的运算放大器组成。运算放大器如图6所示,其采用差分放大器作为第一级电压放大,P2提供电流,电流镜N3、N4作为负载;P1、N1、N2与P5、N5、N6对称,为差分放大提供静态偏置。源极跟随器P6、N7作为第2级电流放大,采用比例电容C3、C4构成反馈确定环路增益。

由图6可知,差动放大器的增益为

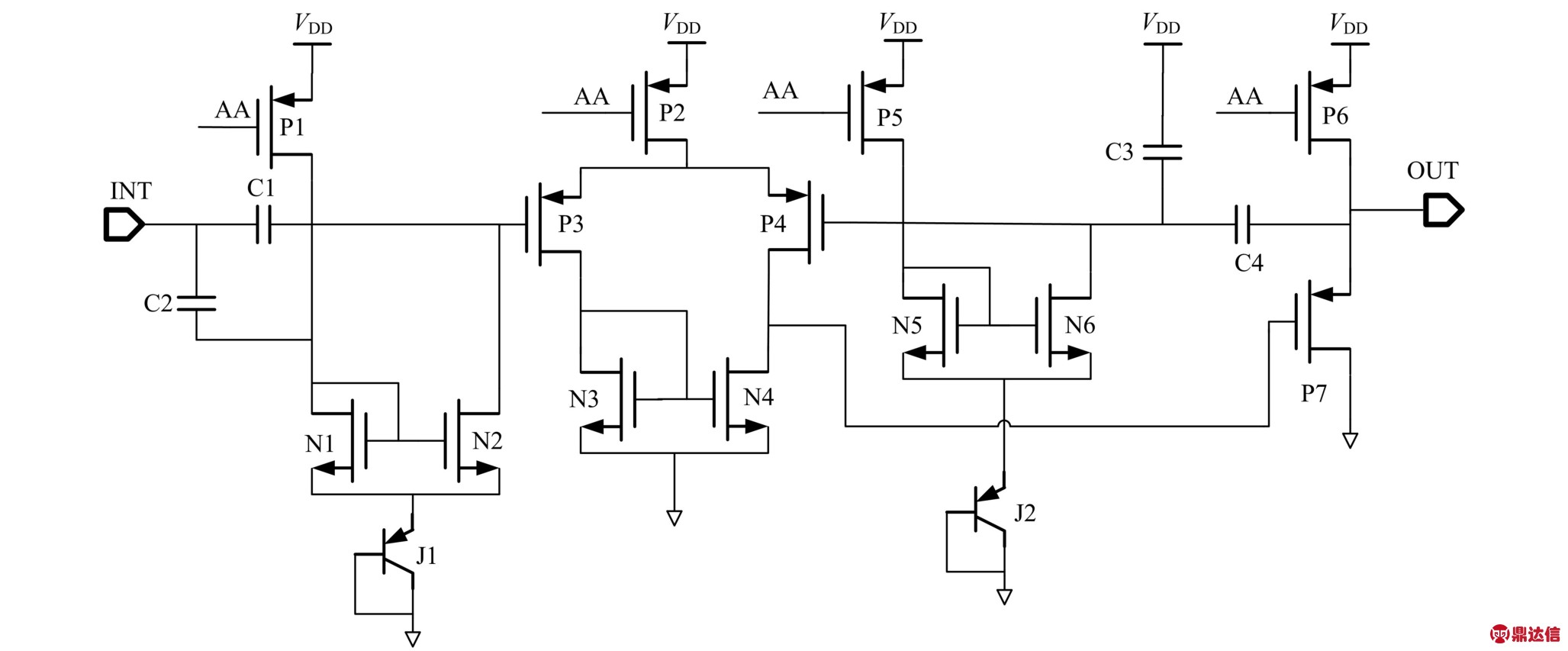

其中:gP3为P3的等效跨导;rP4、rN4分别为P4、N4的等效电阻。取反馈比例

则环路增益为

因此,得

显然,

则

又因为C3≫C4,所以

为达到放大100倍,C3、C4的取值差别较大,在版图中所占的面积就会很大。为了减小版图面积,采用2个相同运算放大器级联的方法。2个运算放大器之间采用电容进行级联,以减小级联造成的失真影响。

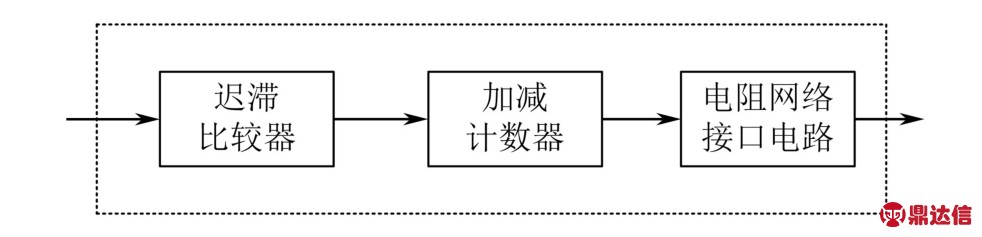

数字反馈控制由迟滞比较器、加减计数器和电阻网络接口电路组成,如图7所示。数字反馈控制负责判断级联运放的输出信号,根据迟滞比较器的比较结果进行加减处理,输出控制信号(OT01~OT028)调整衰减电阻网络,以减少或者增加信号的幅度,达到稳定不失真的效果。

图6 运算放大器

Fig.6 The operational amplifier

图7 数字反馈控制

Fig.7 Digital feedback control

迟滞是比较器的一种性质,迟滞比较器能极大地降低噪声对比较器的影响[9]。根据不同的阈值电压产生2个不同脉宽的矩形信号T1、T2。由于T1、T2的阈值电压不同,在T1、T2阈值电压范围存在某一时刻有T1信号而没有T2信号,此时信号幅值将被固定。判断的过程由加减计数器完成。首先迟滞比较器将比较的结果输送到加减计数器,加减计数器对T1、T2进行检测,根据T1、T2出现的频率来判断增减。若连续出现T1的2个周期内也2次出现T2信号,则判断信号幅度过大,数字反馈控制中的加法器加1,相应的电阻网络接口电路对衰减电阻网络的OT01~OT028开关进行调整,增大输入信号的衰减;否则,减小信号幅度的衰减。

1.4 前端检测和解调器

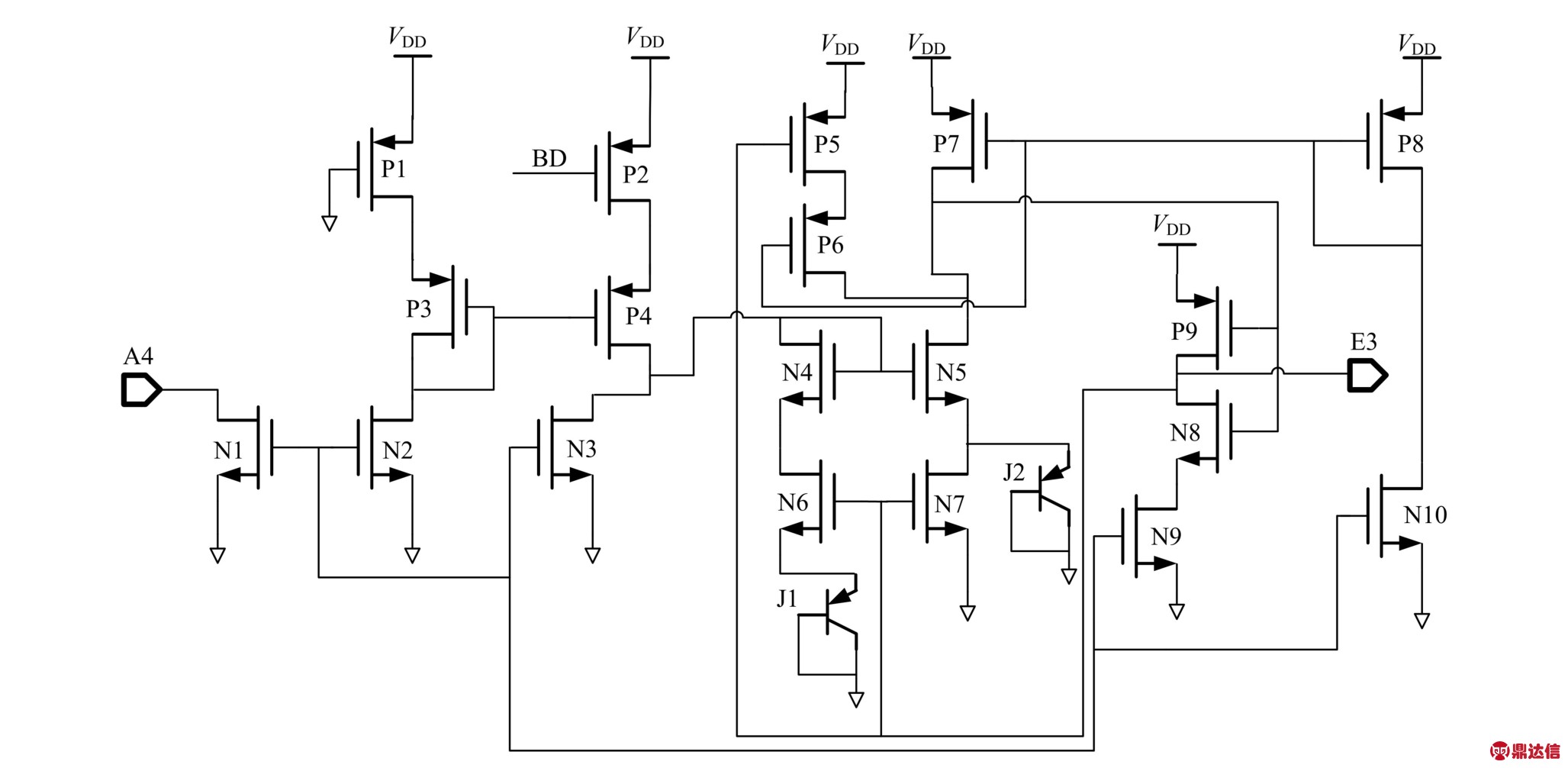

前端检测主要对自动增益控制的输出信号T1进行判断。在连续接收到129个周期的125 k Hz的矩形信号时,才对信号进行下一步的处理,唤醒接收器其他模块。前端检测主要由D触发器和反相器构成。解调器的电路结构如图8所示。图8中A4为基准电流源输入,BD为迟滞比较器的输出信号,E3为解调后的信号输出。解调器负责将T1信号进行解调。

图8 解调器

Fig.8 Demodulator

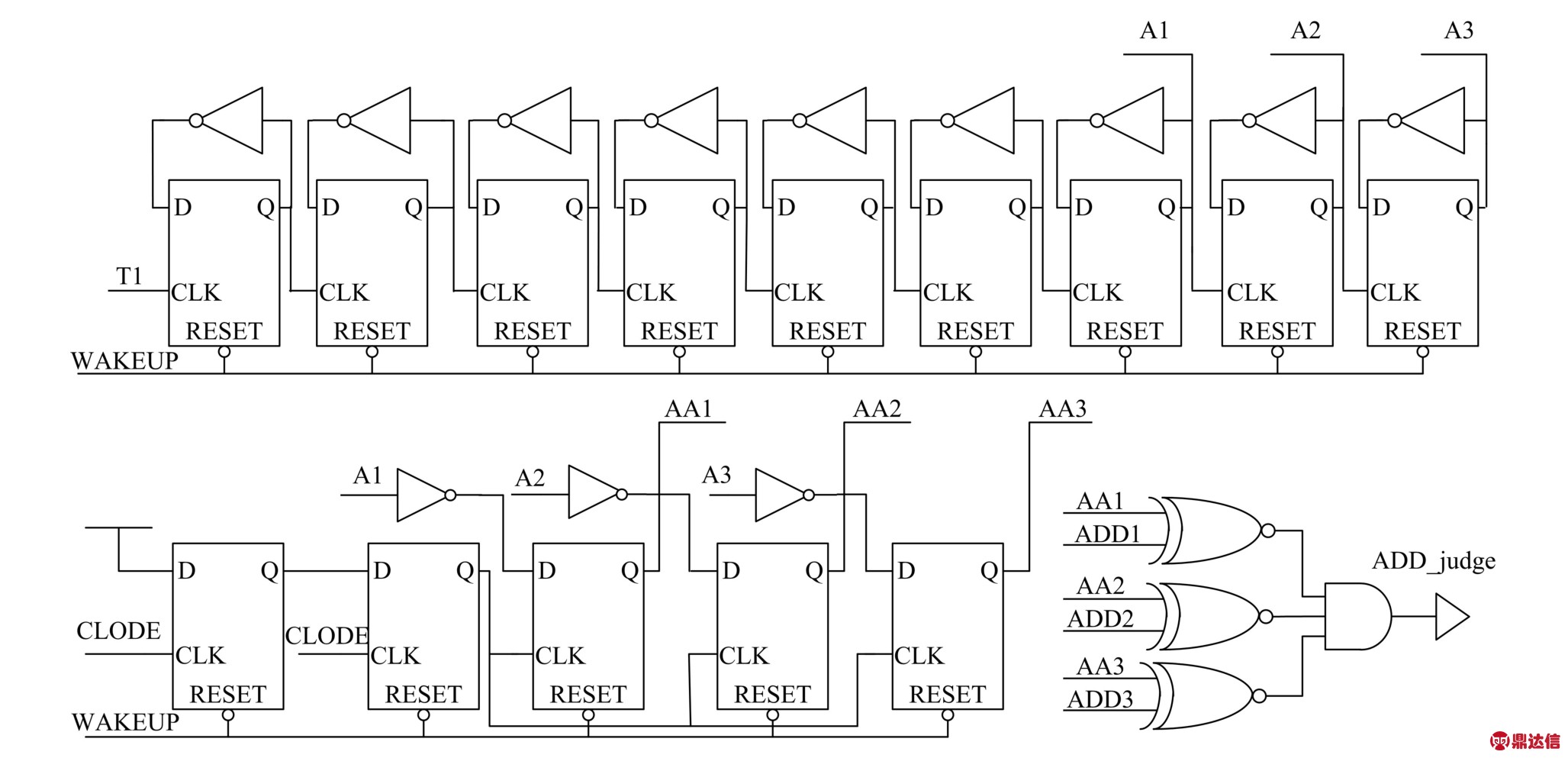

1.5 地址识别电路

地址识别电路收到解调器的输出信号后,开始进行地址解码与判断。若收到的信号地址与芯片地址一致,该模块输出唤醒信号,控制ADC转换模块和射频发射模块进行压力监测和射频信号发射。地址识别电路如图9所示。图9中T1为迟滞比较器的输出信号,WAKEUP为前端检测的使能信号, CLODE为解调器的输出信号,ADD1、ADD2和ADD3为预设的芯片地址信号。当输出信号AA1、AA2和AA3与芯片地址信号经过同或和3输入与门,输出信号ADD_judge为高电平时,则输入的信号地址与芯片地址一致。

图9 地址识别电路

Fig.9 Address recognition circuit

2 系统仿真验证

基于CSMC 0.5μm CMOS数模混合工艺,采用Cadence的Spectre对信号接收器进行仿真。为使电路有一个初始状态的过程,在系统仿真时,需要加入上电复位信号,同时模拟电路在不同的温度和工艺角下能稳定地工作。

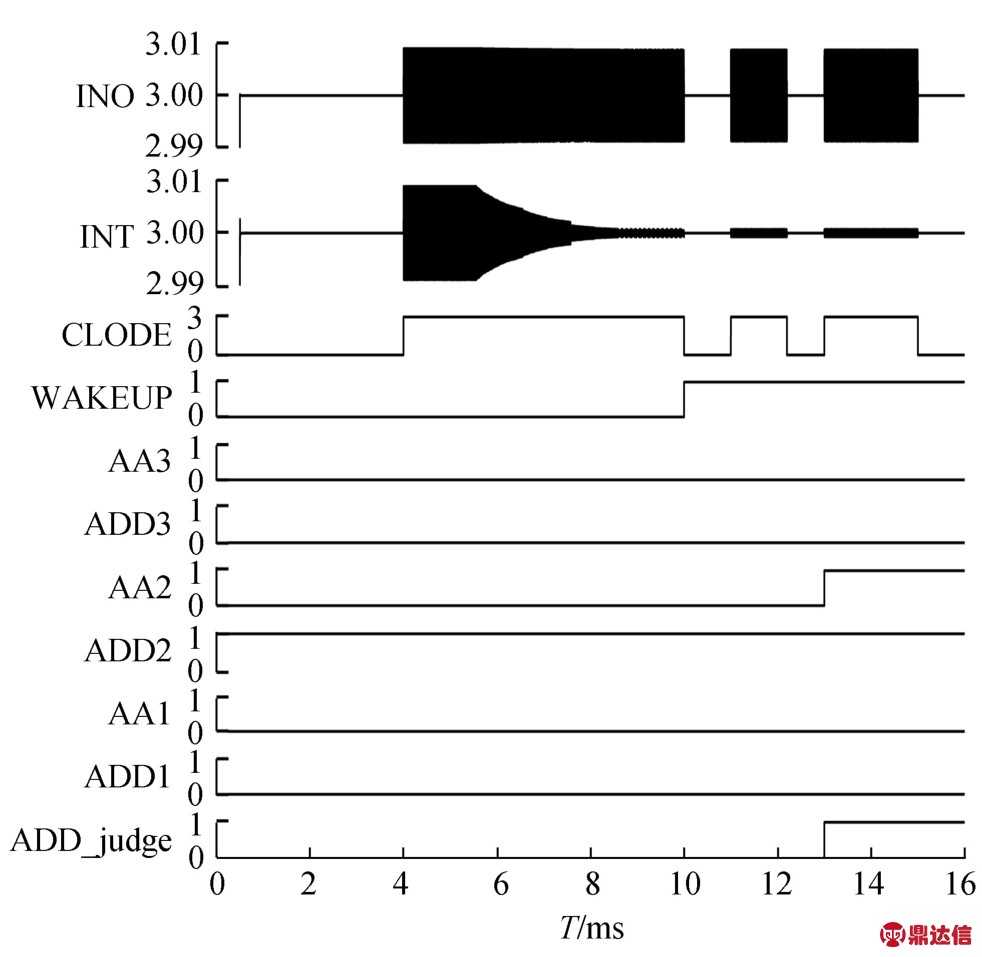

信号接收器的仿真图如图10所示。从图10可看出,在4 ms时开始有信号输入,当检测到连续192个周期(1.536 ms)且频率为125 k Hz的信号时, AGC开始启动,对信号幅度逐步调整。图10中, INO为输入信号,INT为AGC的输出信号,信号幅度逐渐稳定在0.3 m V,达到自动增益控制的效果。CLODE为解调器的输出信号,WAKEUP为前端检测的输出信号,当信号幅度调整平稳,且达到前端检测信号的要求时,WAKEUP信号的电平才被拉高。ADD1、ADD2和ADD3为预设的芯片地址信号。AA1、AA2、AA3为地址识别电路的D触发器输出信号,ADD_judge为地址识别电路的输出信号。

当AA2输出高电平时,预设的芯片地址信号与地址识别电路的D触发器输出信号对应电平相同,此时输出唤醒信号ADD_judge。由此可见,信号接收器的设计满足接收器的功能要求。

图10 信号接收器的功能仿真

Fig.10 The functional simulation of signal receiver

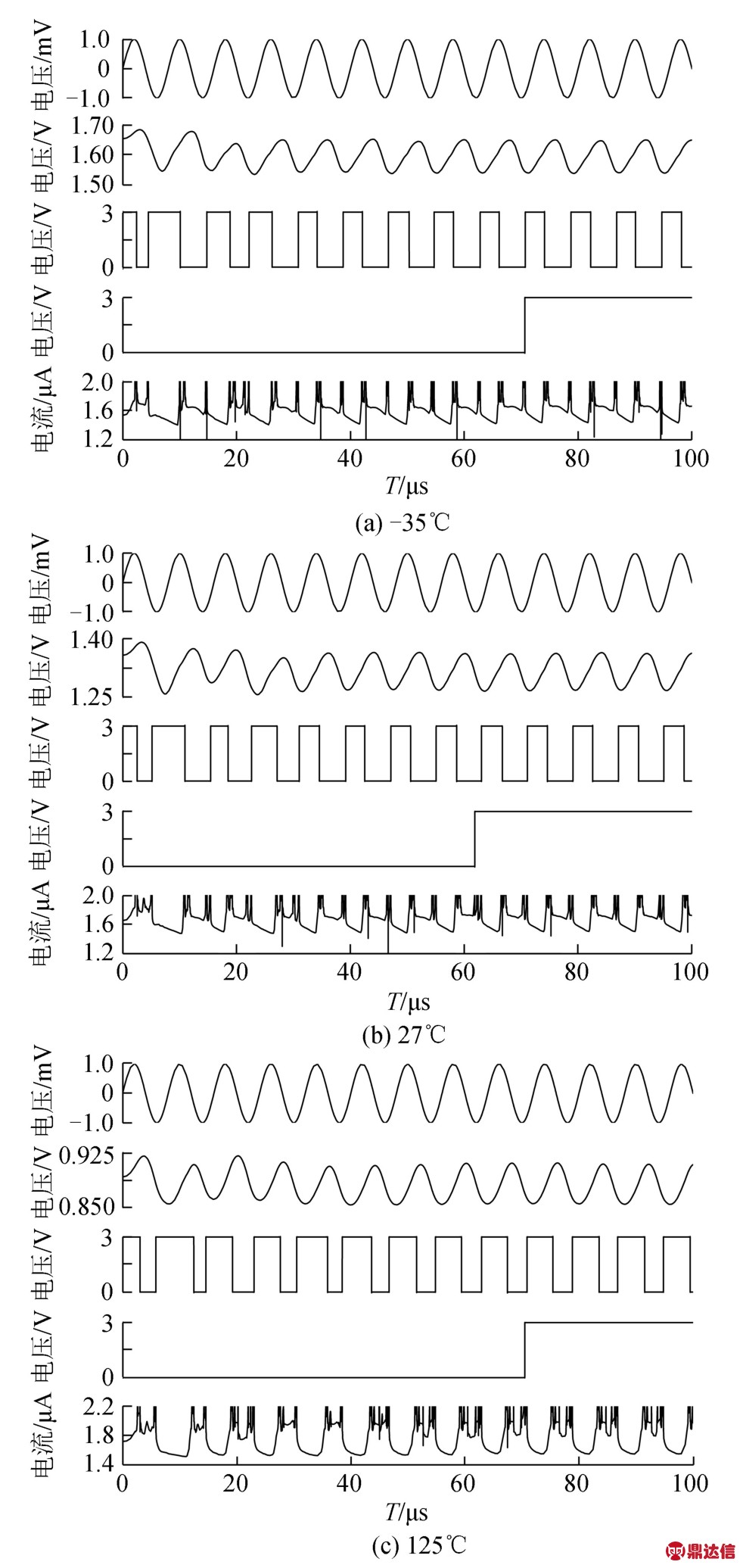

在电源电压为3 V,工艺角为TT,信号接收器在不同温度(-35、27、125℃)下的仿真结果如图11所示。第1行为级联运放的输入信号,第2行为级联运放输出信号,第3行为迟滞比较器的输出信号,第4行为解调器的输出信号,最后一行为信号接收器的总电流。

图11 信号接收器在不同温度下的仿真结果

Fig.11 The simulation results of signal receiver at the different temperatures

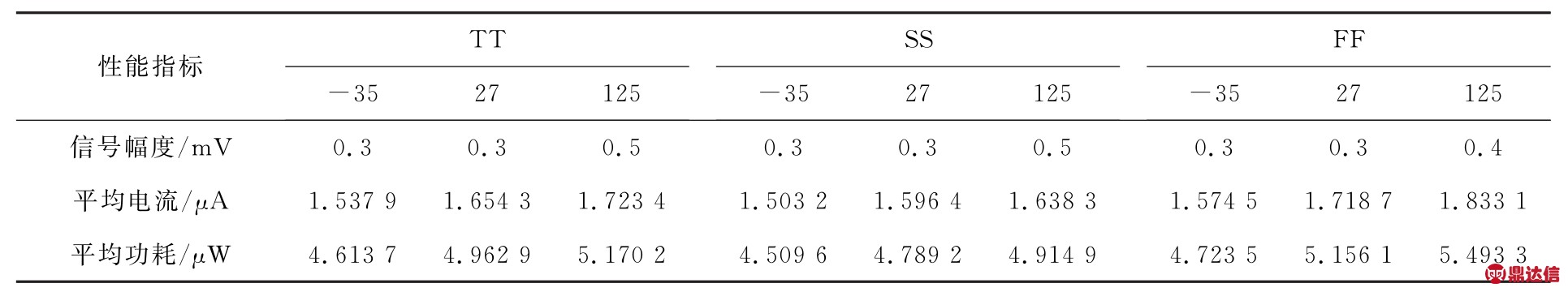

在电源电压为3 V、3种工艺角(TT、SS、FF)和3种温度(-35、27、125℃)下,信号接收器的最小信号幅度、平均电流和平均功耗如表1所示。

从图11和表1可看出,信号接收器能够识别0.3~0.5 m V信号,检测出信号的周期(即输出有稳定周期的T1信号),并能够正确解调,信号接收器的灵敏度达到0.5 m V的信号幅度。在电源电压为3 V时,平均电流小于2μA,平均功耗小于6μW,该信号接收器在功耗上优于文献[10-12]的设计。

表1 信号接收器的最小信号幅度、平均电流和平均功耗

Tab.1 The minimum signal amplitude,average current and power consumption of signal receiver

3 结束语

采用自动增益控制方法,结合MOS管亚阈值的低电流和休眠-唤醒工作机制,设计了一款新型高性能超低功耗信号接收器。仿真结果表明,信号接收器在-35~125℃,电源电压2.2~3.5 V的环境下,对幅度大于0.5 m V的信号进行识别和解调,平均功耗达到6μW。该信号接收器与其他电子模块集成到一块芯片,降低了系统成本,推进了TPMS芯片一体化的进程。