摘 要: 基于动力吸振理论,优化设计高速动车组车下设备固有频率,并研究车下设备耦合振动对车体振动性能的影响及其机理。随后分别提出了两种车下设备悬挂系统的解耦优化设计方法——正向解耦法和逆向解耦法。以解耦度和最优频率为优化目标,以橡胶元件三向刚度为约束条件,优化设计了橡胶元件的三向刚度。两种优化方法对比分析表明,车下设备以浮沉振动为主的振型均可获得良好的解耦度,振型频率可保持在最优设计频率附近,悬挂系统减振效果明显。与正向解耦法相比,逆向解耦法计算速度较慢,但设计效果更好,减振效果更佳,在实际运用中,可根据具体的计算速度与设计效果要求,合理选择解耦优化方法。

关键词: 高速动车组; 车下设备; 悬挂系统; 橡胶元件; 解耦度

目前,动力分散技术在高速动车组得到推广运用,与动力集中技术相比,采用动力分散技术的列车能够充分利用轮轨黏着力,有效降低轮轨间动作用力和噪声,可实现列车的灵活编组与大功率牵引。动力分散型高速动车组配置了更多的牵引变流器、辅助变流器等车下设备,其中部分车下设备占位空间及质量较大,若其减振设计效果不理想,将会导致车体产生严重的结构振动。

为降低车下设备对车体结构振动产生的不利影响,车下设备悬挂系统通常采用橡胶元件吊挂方式。文献[1]研究了车下设备悬挂系统参数对高速动车组车体一阶垂向弯曲频率的影响,并基于模态匹配原则设计了橡胶元件参数。文献[2]利用车辆-轨道耦合动力学模型,基于减振理论设计车下设备固有频率,进一步结合橡胶材料特性确定橡胶元件的参数。文献[3-4]通过建立包含车下设备的铁道车辆垂向刚柔耦合数学模型,分析了动力吸振器(Dynamic Vibration Absorber, DVA)对车体弹性振动的抑制作用。

然而,以往研究基本只考虑车下设备的垂向自由度,鲜有考虑车下设备6个自由度间耦合振动对减振设计的影响及其对整车振动的影响机理,实际上,当车下设备存在重心偏置、局部质量分布不均以及悬挂系统设计不合理等情况时,车下设备6个自由度的振动将发生耦合,这在一定程度上对车下设备最终的减振效果带来影响。解耦度是衡量悬挂系统优劣的主要指标之一,悬挂系统各向解耦度越高,各向振动的独立性越好,以便设计车下设备各向振动频率[5-6]。基于此,本文首先基于动力吸振理论,确定车下设备优化设计固有频率。随后,建立车下设备振动方程并据此研究车下设备耦合振动对整车振动性能的影响及其机理,最后,提出两种解耦优化方法并分析车辆动力学性能。本文研究过程与工程实际紧密结合,研究结果普适于实际情况下高速动车组车下设备橡胶元件的参数设计。

1 基于DVA的车下设备垂向振动固有频率设计

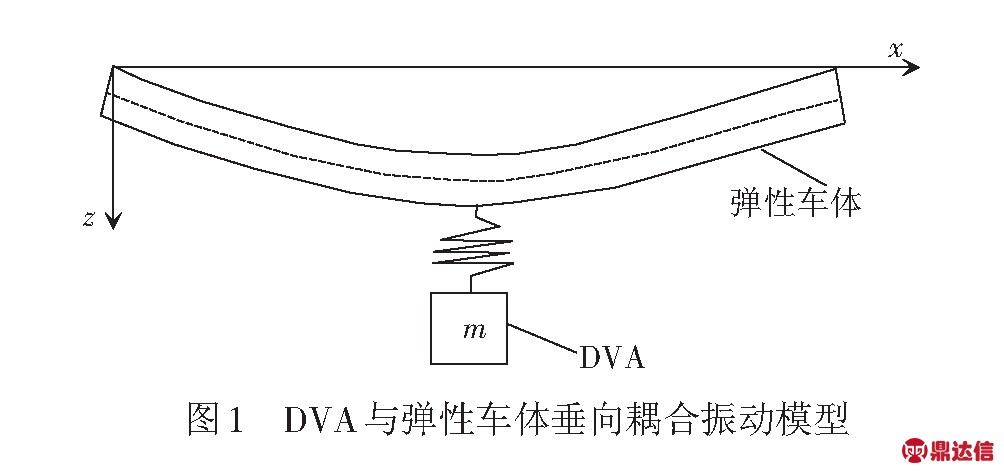

将车体视为自由弹性均质Euler梁,将车下设备视为单自由度DVA,建立包含车下设备的垂向耦合振动系统,见图1。根据自由弹性梁的振动原理[7-8],车体第i阶弹性振型函数为

Yi(x)=coshβix+cosβix-

( 1 )

式中:参数λi和βi满足![]() 为车体总长。

为车体总长。

根据文献[9],满足最优同调的车下设备垂向振动固有频率和车体自振频率的比值为

( 2 )

式中:feo、fco分别为设备垂向振动固有频率与车体自振频率,根据车体各阶弹性模态对车体振动的贡献[10],fco采用车体垂向一阶弯曲模态频率;μ为车下设备与车体的质量比值;ld为车下设备至车体端部距离。

本文分析中,关于车下设备优化频率比γopt的计算参数和取值见表1。根据式( 1 )、式( 2 ),计算可得基于DVA的车下设备垂向振动固有频率的最优值为8.079 Hz。

表1 DVA优化频率比的计算参数和取值

采用传统的橡胶元件刚度值设计方法,可根据车下设备垂向振动固有频率feo、设备质量m以及设备箱体吊挂点数n,通过式( 3 )计算获得各橡胶元件的垂向刚度

kzo=m·(2πfeo)2/n

( 3 )

依据橡胶元件外型特点,其剪切刚度通常与压缩刚度数值存在一定关系。对于矩形悬置胶垫,其压剪刚度比在3~8之间;对于圆筒形橡胶元件,压剪刚度比小于5[11-12]。同时考虑到车下设备纵向限位,因此取横向、垂向刚度比值1/3,取纵向、垂向刚度比值2。

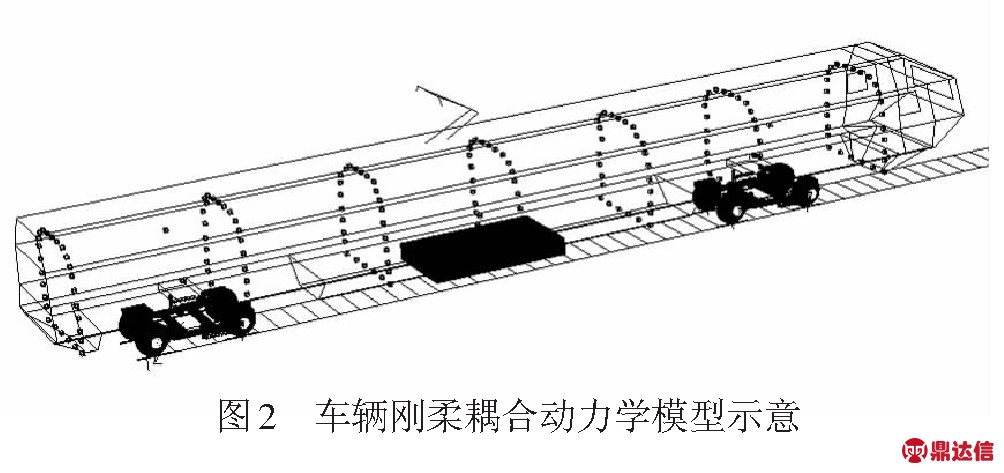

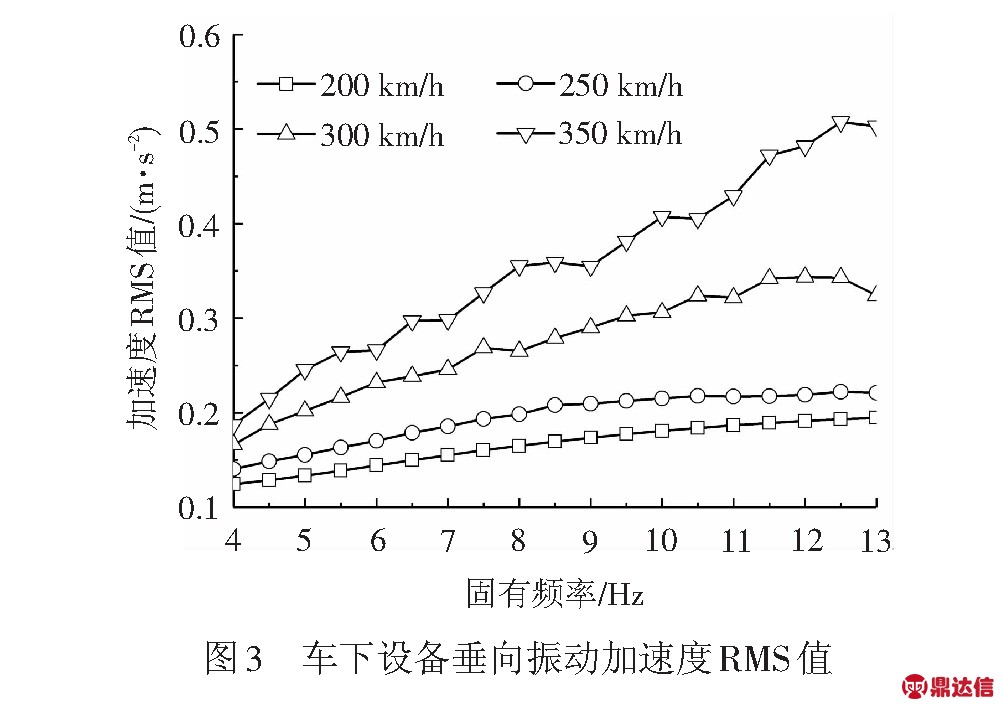

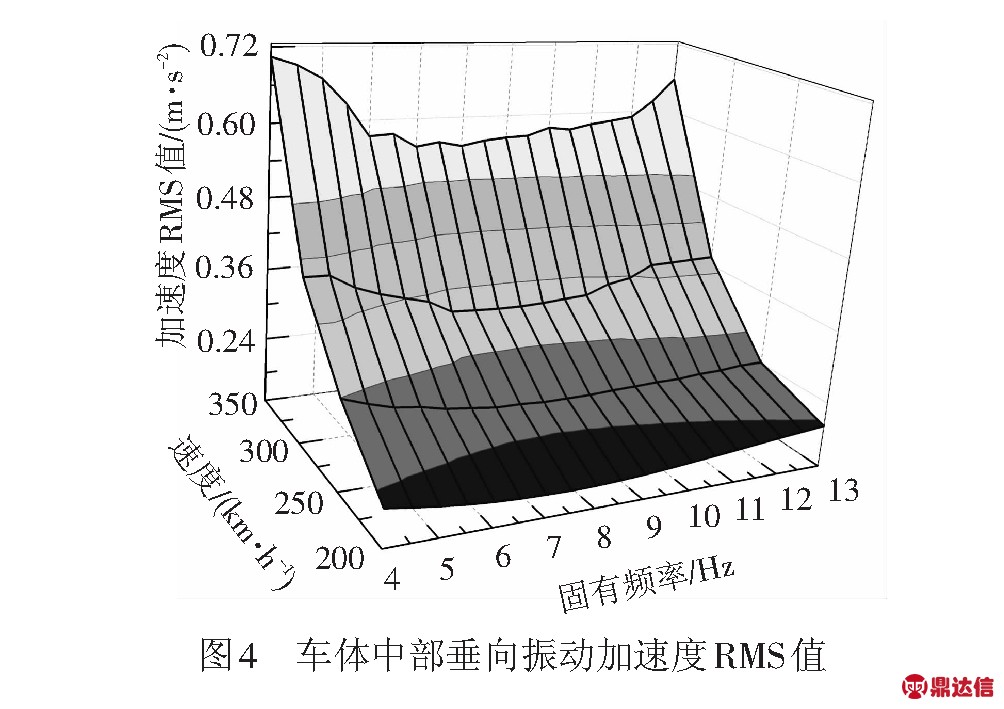

为验证基于动力吸振理论的车下设备固有频率设计的科学性,首先建立包括车下设备的车辆系统刚柔耦合动力学模型,见图2。车体弹性主要考虑低阶弹性模态,其垂向一阶弯曲模态频率为9.243 Hz。以低激励高速谱[13]作为轨道不平顺输入,图3、图4分别为不同速度下车下设备和车体中部垂向振动加速度均方根(Root Mean Square, RMS)值。从图3可以看出,设备垂向振动加速度有效值随设备垂向固有频率的增加呈不断上升趋势,并且速度越大,上升趋势越明显。从图4可以看出,不同速度级下,车体中部垂向振动加速度有效值均随设备垂向振动固有频率的上升呈现先下降、后上升的趋势,并且在8.0 Hz附近取得最小值。综上所述,选取车下设备垂向振动固有频率设计值为8.0 Hz。

2 车下设备解耦度理论研究

2.1 车下设备振动方程

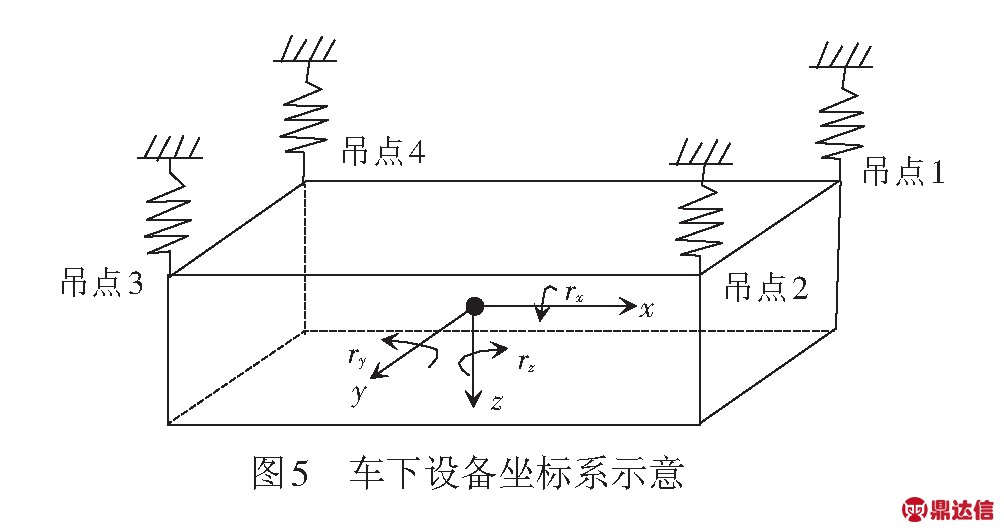

为考虑车下设备各振动自由度间的耦合,将车下设备设为具有6个自由度的空间刚体,将橡胶元件设为具备三向刚度的弹簧,建立坐标系见图5。其中,在车下设备的重心位置建立坐标原点,车辆走行方向为x正方向,二位侧为y正方向,垂直向下为z正方向,侧滚rx、点头ry、摇头rz正方向按右手法则确定。

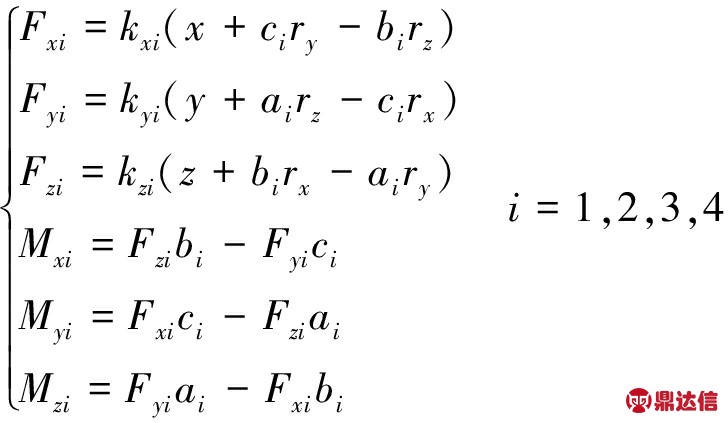

第i个(i=1,2,3,4)橡胶元件的位置坐标为(ai,bi,ci),其三向刚度为(kxi,kyi,kzi),当车下设备振动时,第i个橡胶元件产生的弹性力与弹性力矩分别为

( 4 )

4个橡胶元件产生总的弹性力与弹性力矩为

( 5 )

当不考虑外界激励时,建立车下设备6个自由度的动力学方程为

( 6 )

式中:T=[x,y,z,rx,ry,rz]T为车下设备6个自由度的刚体位移;M为车下设备的质量矩阵,其表达式为

M=diag(m,m,m,Ixx,Iyy,Izz)

( 7 )

其中,Ixx、Iyy、Izz分别为车下设备绕对应轴的转动惯量。

将式( 6 )展开并整理得

( 8 )

根据式( 6 ),求解车下设备6阶刚体模态振型向量及模态频率,有

KTj=λjMTj j=1,2,…,6

( 9 )

式中:![]() 为各阶模态振型向量6个自由度的刚体位移;λj=(2πfj)2为各阶模态特征值,fj为各阶模态频率;K为车下设备的刚度矩阵,其表达式为

为各阶模态振型向量6个自由度的刚体位移;λj=(2πfj)2为各阶模态特征值,fj为各阶模态频率;K为车下设备的刚度矩阵,其表达式为

(10)

式中:矩阵K为对角矩阵,其对角线元素K11、K22、K33、K44、K55、K66是车下设备的线位移和角位移刚度影响因子;K15、K16、K24、K26、K34、K35是车下设备的线位移与角位移的耦合刚度影响因子;K45、K46、K56是角位移与角位移的耦合刚度影响因子。

2.2 能量解耦度

定义车下设备的第j阶振动能量分布矩阵元素为[14]

(11)

式中:M(p,k)为惯量矩阵的第p行、第k列元素;![]() 分别为第j阶振型向量的第p、第k个元素。

分别为第j阶振型向量的第p、第k个元素。

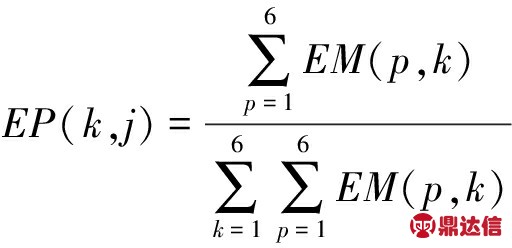

第p个元素占第j阶振型的能量百分比为

(12)

定义第j阶振型各振动方向振动能量占振型能量百分比的最大值为解耦度,当EP(k,j)=100%,即表明第j阶振型的能量全部集中在第k个振动方向,此时车下设备的第j阶振型的振动完全解耦。

3 车下设备耦合振动对系统减振效果的影响机理研究

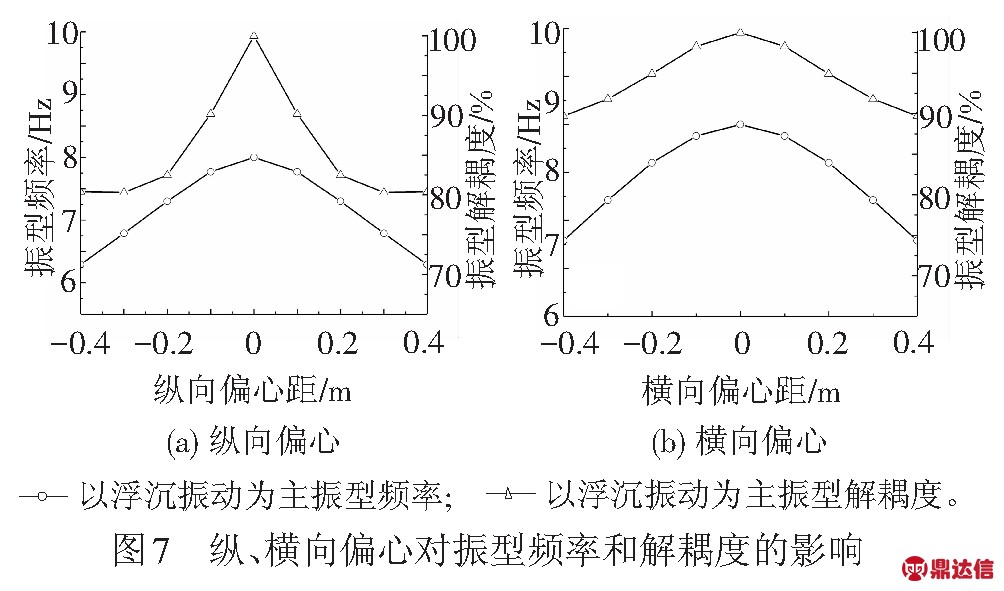

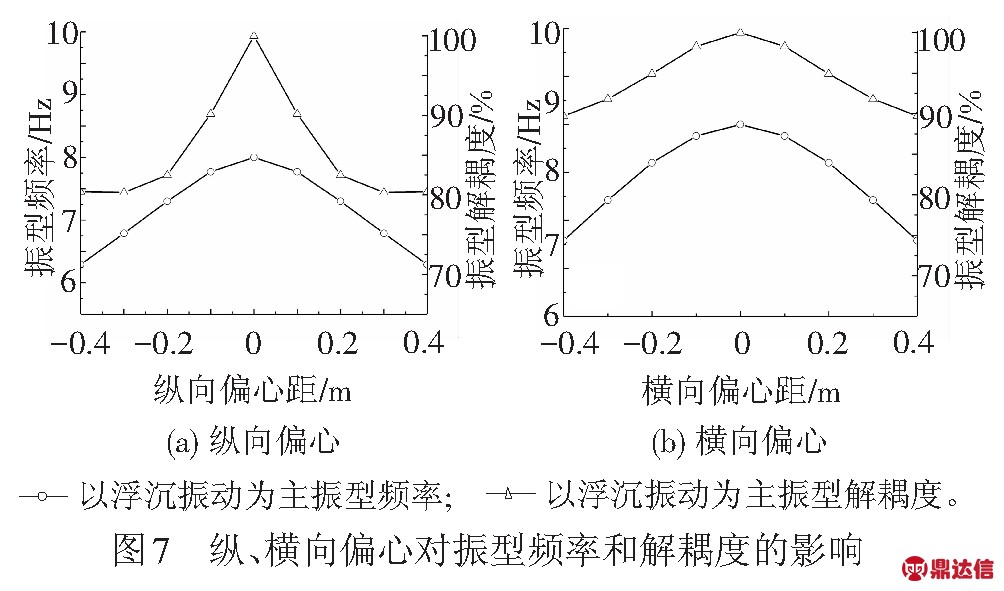

实际上,车下设备箱体几何形心与重心并不一定完全重合(见图6),此时车下设备6个自由度的振动将发生耦合。为研究重心偏置对车下设备耦合振动的影响规律,采用式( 9 )与式(12)分别计算车下设备纵向偏心距离Δx∈[-0.4,0.4]m、横向偏心距离Δy∈[-0.5,0.5]m时,设备各阶振型频率和能量分布,图7所示为纵向偏心、横向偏心情况下车下设备以浮沉振动为主的振型频率与解耦度计算结果。分析过程中,车下设备垂向振动固有频率设置为8.0 Hz,各橡胶元件三向刚度按照传统的橡胶元件刚度值设计方法获得。

从图7(a)可以看出,以浮沉振动为主的振动频率与解耦度均随着纵向偏心距离绝对值的增加而下降,表明该阶振型耦合度相应增大。图7(b)同理,以浮沉振动为主的振动频率与解耦度也随着横向偏心距离绝对值的增加而降低。综合上述分析可知,车下设备偏心距离绝对值越大,以浮沉振动为主的振型耦合度也越高。

图8为车下设备纵向偏心距离Δx∈[-0.4,0.4]m、横向偏心距离Δy∈[-0.5,0.5]m范围内车辆垂向运行平稳性指标计算结果。从图8可以看出,车体垂向运行平稳性指标随着车下设备纵向、横向偏心距离绝对值的增加而明显上升;当车辆运行速度为300 km/h时,纵向偏心距离Δx≥0.2 m、横向偏心距离Δy≥0.25 m情况下车体垂向运行平稳性Sperling指标均大于2.5,运行平稳性等级由优秀下降为良好。综合上述分析可知,设备偏心将导致车下设备浮沉振动与其他阶振型振动发生耦合,进而导致以浮沉振动为主的振动频率下降,偏离固有频率最优值。

4 基于正向解耦法与逆向解耦法的优化设计

为使车下设备各向振动彼此独立且按预定频率振动,本文提出两种解耦优化方法——正向解耦法(Forward Decoupling Method, FDM)与逆向解耦法(Inverse Decoupling Method, IDM),二者互为逆反过程。

4.1 正向解耦法(FDM)

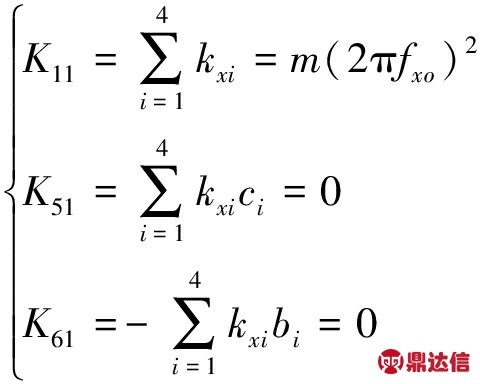

FDM是在车下设备振动方程的基础上,通过消除或弱化线位移与角位移、角位移与角位移的耦合刚度影响因子,求得使车下设备6个自由度均按最优频率严格独立振动时的橡胶元件刚度向量的解析解。

对于只有x向平动位移的振型,即振型向量Tx=[1,0,0,0,0,0]T,若此阶振型的模态频率等于最优频率fxo时,则有

KTx=(2πfxo)2MTx

(13)

根据式(13),可得刚度阵K第1列对应的3个方程

(14)

对于只有y向平动、z向平动的振型,可由模态频率fyo、fzo推导得到刚度矩阵第2列至第3列对应的6个方程;同样,对于只有绕x轴转动rx、绕y轴转动ry、绕z轴转动rz的振型,可由模态频率frxo、fryo、frzo推导得到刚度矩阵第4列至第6列对应的6个方程。

将这12个方程表示成矩阵形式

CX=D

(15)

式中:C、X、D分别为

C=

![]()

D=[m(2πfxo)2 0 0 m(2πfyo)2 0 0 m(2πfzo)2 0 0 Ixx(2πfrxo)2 0 0

Iyy(2πfryo)2 0 Izz(2πfrzo)2]T

为使得ming(X)=‖CX-D‖取得最小二乘解,按照广义逆矩阵[15]计算方法进行计算。如果求得向量X中的某个值在约束范围XL≤X≤XU外,可设定该值与约束边界值相等,即得到满足约束条件的最小二乘解。

4.2 逆向解耦法(IDM)

IDM是以满足生产安装允许范围的橡胶元件刚度为边界条件,求得使车下设备振型解耦度最高并且模态频率最接近优化频率的橡胶元件刚度向量X的数值解。基于IDM的数学模型为

j=1,2,…,6

(16)

式中: g(X)中第一项、第二项分别为解耦度目标和模态频率目标;fjo为固有最优频率;αj、βj为权系数;![]() 、

、![]() 为各阶振型频率的下限和上限。本文采用遗传算法[16-17]对式(16)进行求解计算。

为各阶振型频率的下限和上限。本文采用遗传算法[16-17]对式(16)进行求解计算。

5 解耦优化计算研究

5.1 解耦度分析

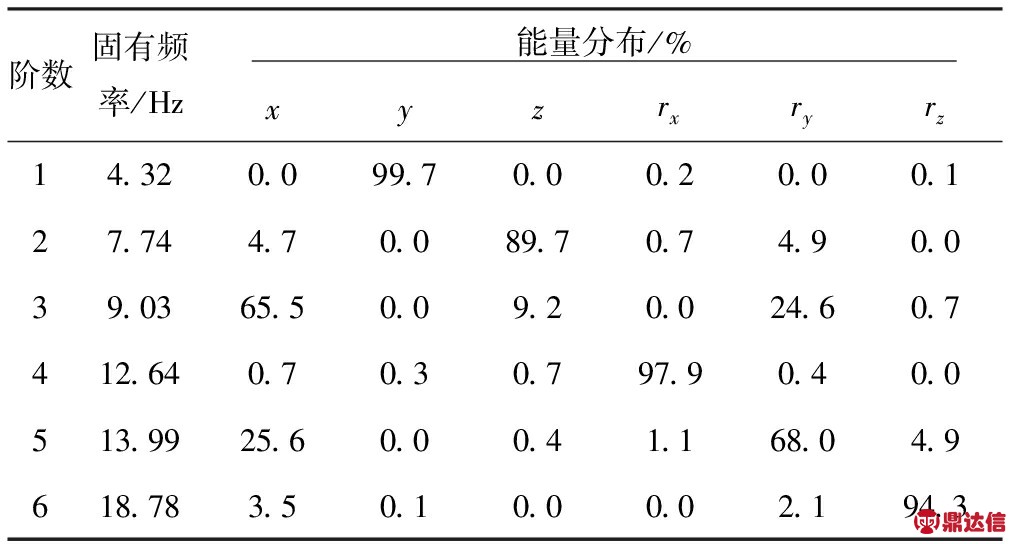

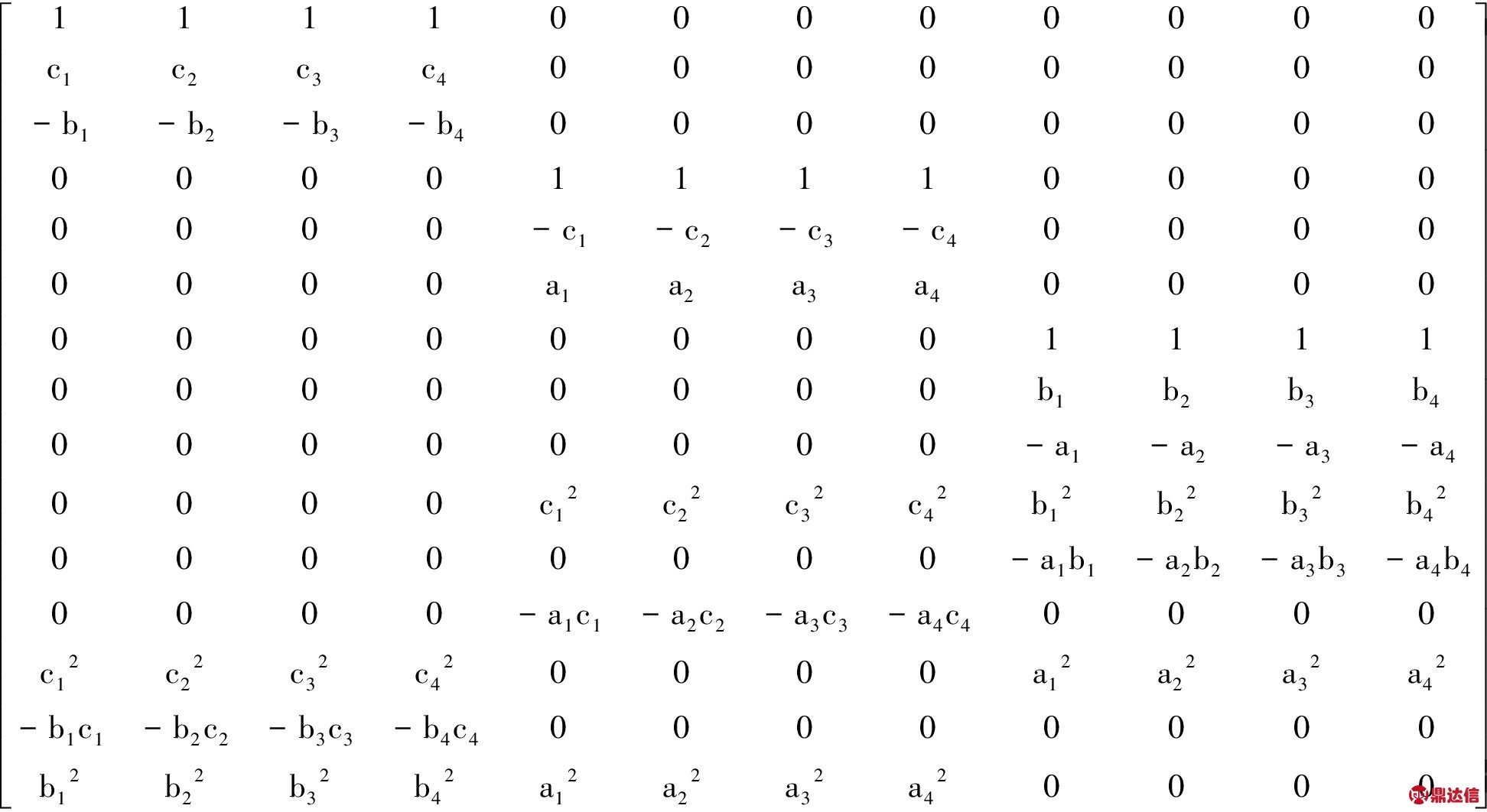

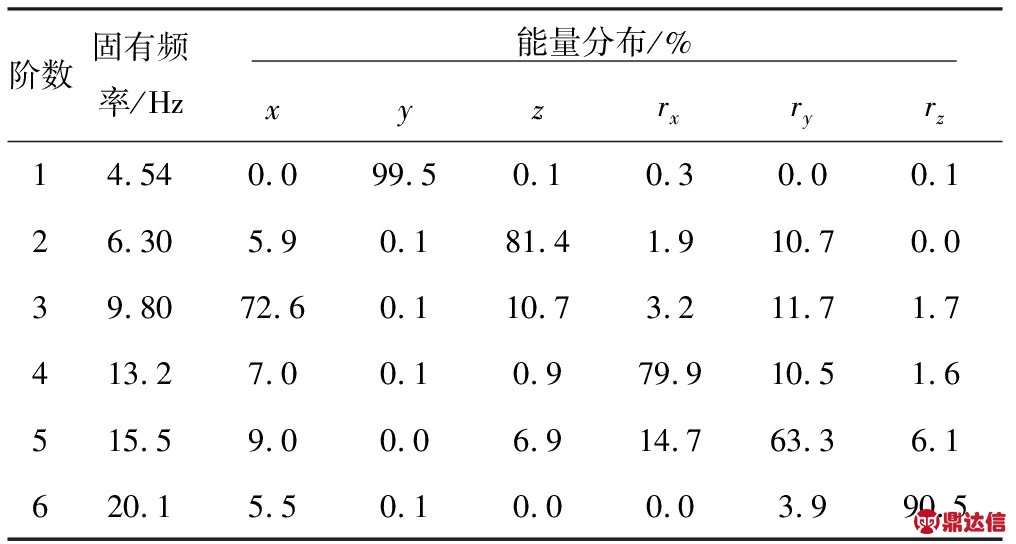

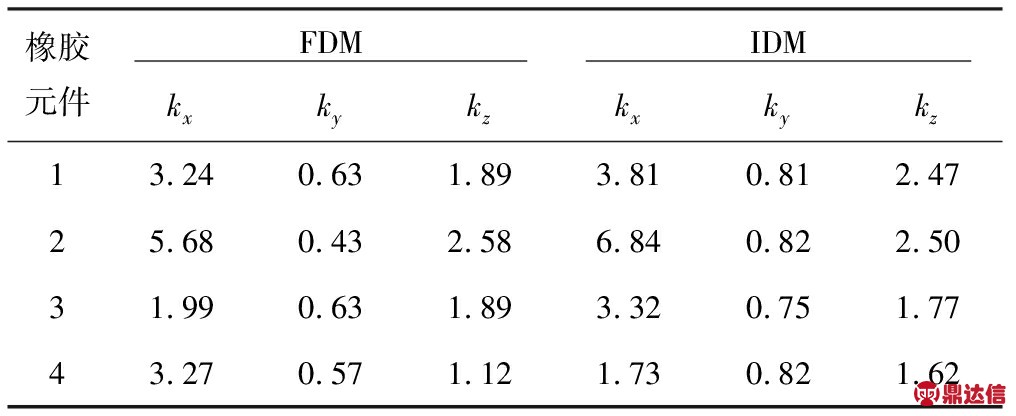

以车下设备垂向振动固有频率设计值8.0 Hz,横向偏心距离-0.25 m、纵向偏心距离-0.2 m为原始方案,其中,各橡胶元件三向刚度依据传统的橡胶元件刚度值设计方法获得。运用式( 4 )~式(12)计算获得原始方案时车下设备各阶振型频率和能量分布见表2。从表2可以看出,第2阶振型为以浮沉振动为主,同时耦合侧滚振动和伸缩振动振型,其频率为6.30 Hz,振型解耦度为81.4%。针对上述情况,结合工程实际,根据车下设备各向振动的频率配置以及橡胶件三向刚度的约束条件,分别采用FDM与IDM对各橡胶元件三向刚度进行解耦优化设计,结果见表3。

表2 原始方案设备各阶振型频率和能量分布

表3 橡胶元件刚度值设计结果比较 MN/m

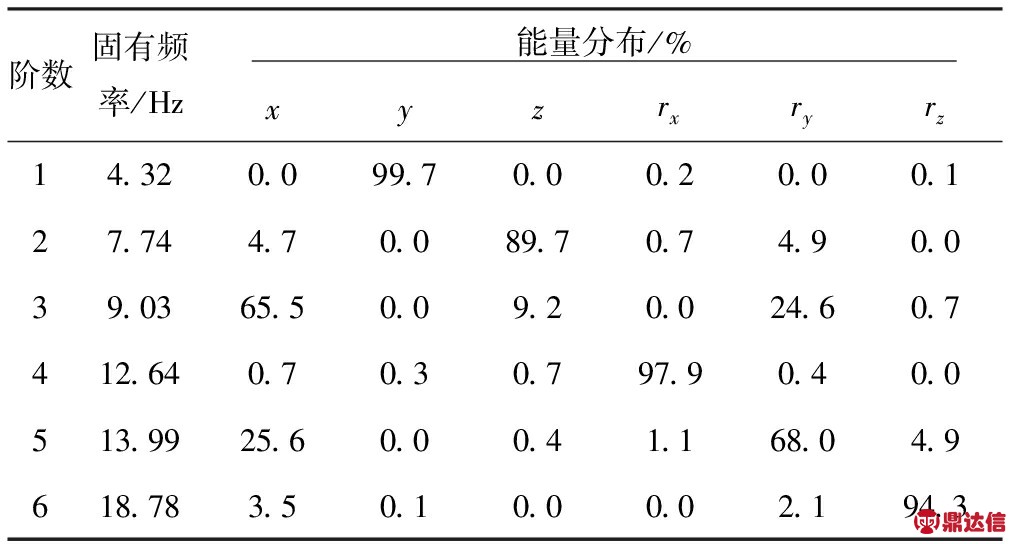

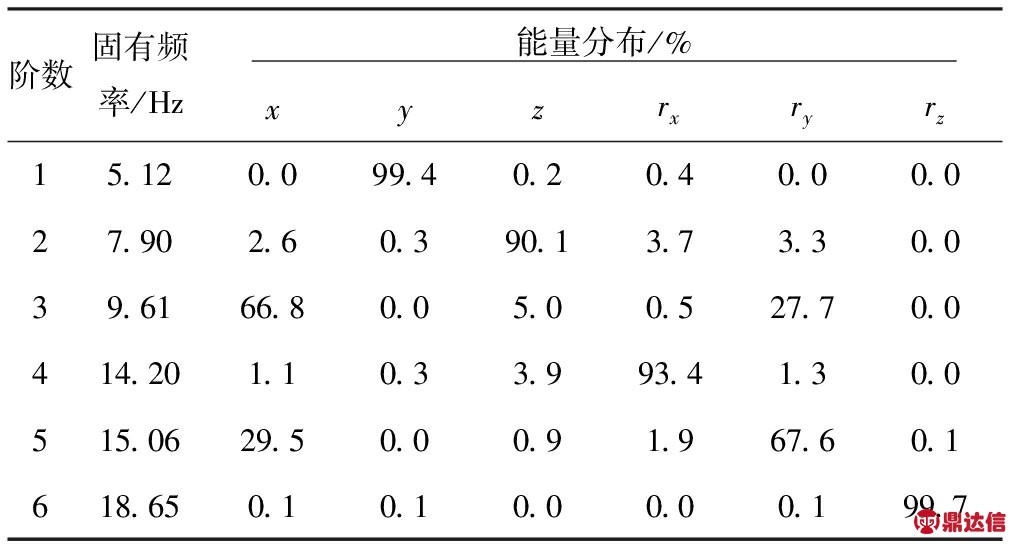

表4、表5分别是采用FDM和IDM两种方法时,车下设备各阶振型频率和能量分布的计算结果。可以看出,与原始方案相比,FDM和IDM两种方法中第2阶(以浮沉振动为主)振型频率和解耦度均得到显著提升。其中,IDM的提升效果更加明显,其车下设备以浮沉振动为主的振型解耦度为90.1%,振型的耦合程度大大减小,且振型频率上升至7.90 Hz,与垂向振动固有频率最优值8.0 Hz十分接近。

就计算效率和精度而言,FDM可以迅速地得到刚度向量X优化值,使振型解耦度趋近于100%且振型频率趋近最优频率,无须反复迭代,但向量X的内部元素可能会超出约束范围XL≤X≤XU,此时需通过赋值的方法进行修正,这样会损失部分振型的解耦度,且模态频率与最优频率也会出现一定偏差;而IDM的计算精度高,通过合理选择计算控制参数,如遗传算法的交叉概率、变异概率等,实现对刚度约束范围XL≤X≤XU内X的遍历,但刚度向量X内部元素较多,需要算法具备足够的种群数量以及迭代次数,才能获得较好地计算精度,因此IDM的计算效率较低。在实际运用中,可根据具体的计算效率和精度要求,合理选择解耦优化方法。

表4 FDM设备各阶振型频率和能量分布

表5 IDM设备各阶振型频率和能量分布

5.2 减振效果分析

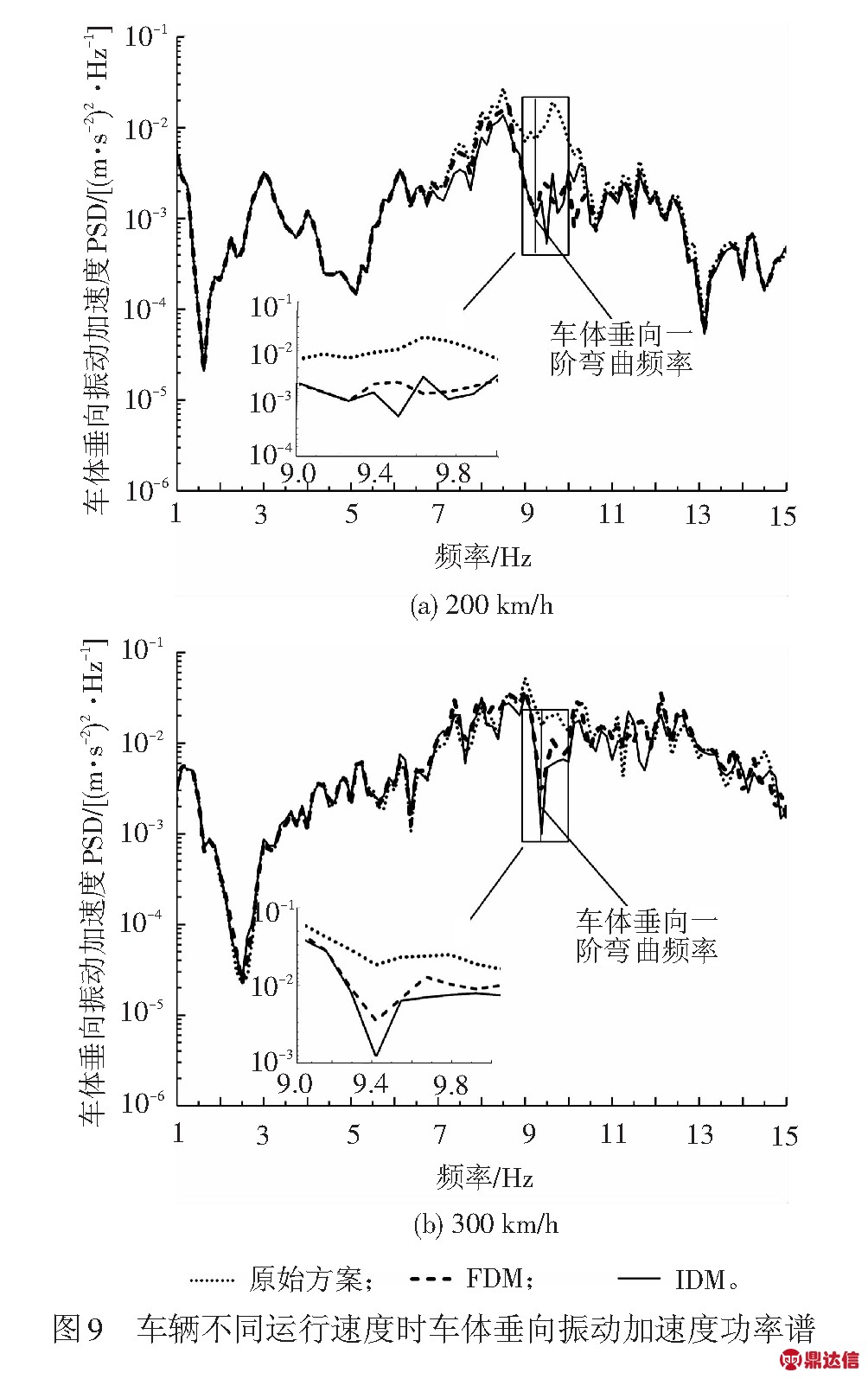

图9为车辆运行速度200、300 km/h时,车体垂向振动加速度功率谱密度(Power Spectral Density,PSD)。从图9中可以看出,当采用基于DVA的减振设计方法时,车体垂向一阶弯曲频率处(9.24 Hz)的振动得到了有效抑制。与原始方案相比,采用FDM与IDM设计方法时,抑制效果显著加强,这是由于FDM与IDM可保证车下设备以浮沉振动为主振型具有良好解耦度,保持垂向振动频率在最优设计频率8.0 Hz附近;并且与FDM设计方案相比,IDM的抑制效果更明显,这与第5.1节解耦度分析结果吻合。上述分析表明,基于动力吸振理论及解耦度优化设计的车下设备悬挂系统可以获得更佳的减振效果。

6 结束语

基于动力吸振理论,设计了车下设备垂向振动固有频率,建立了车下设备解耦度理论,并研究车下设备耦合振动对DVA效果的影响及机理。车辆运行平稳性分析结果表明,车下设备耦合振动会对车辆运行平稳性产生不利影响。

为实现车下设备6个方向自由度按最优频率独立振动,提出了两种解耦优化设计方法——正向解耦法(FDM)与逆向解耦法(IDM),以解耦度和最优频率为优化目标,以橡胶元件三向刚度为约束条件,优化设计了车下设备悬挂系统各橡胶元件的三向刚度。计算分析表明,当分别采用FDM 与IDM设计方案时,车下设备以浮沉振动为主的振型解耦度良好,振型频率可保持在最优设计频率附近,悬挂系统减振效果明显;与FDM设计方案相比,IDM计算速度较慢,但设计效果更好,减振效果更明显,在实际运用中,可根据具体的计算速度与设计效果要求,合理选择解耦优化方法。