摘要:通过改善铁路货车减震橡胶件的主体材料;添加产品胶料配方中的助硫化体系;改善胶料补强体系和防护体系;添加增强胶料耐疲劳性能的橡胶助剂;通过改善产品胶料的混炼工艺和硫化工艺等措施提升改善胶料配方的效果。

关键词:主体材料;助硫化体系;防护体系;多段混炼;低温长时间硫化

1 实验

1.1 主要原材料

天然橡胶(NR),RSS3,泰国产品;顺丁橡胶(BR),牌号9000,北京燕山石化橡塑化工有限责任公司产品;炭黑N550,N774,上海卡博特化工有限公司产品;白炭黑VN3,赢创公司产品;均匀剂M50,德国公司产品;抗疲劳剂40P和R300,上海深茂橡塑科技有限公司产品;TDB680,防老剂H-71,安徽阜阳利普化工有限公司产品;PK900,美国福莱克斯公司产品;SG-301合金天然橡胶,抗撕裂助剂R-1030,广州盈泷贸易公司提供;其余原材料均为橡胶工业市售产品。

1.2 主要仪器

XK-450型开炼机,广东湛江机械厂产品;GT-7104型电加热平板、GT-M型无转子硫化仪、AI-7000S型电子拉力机,中国台湾高铁检测仪器有限公司产品;WTB-0.5回弹性测试仪,WML-100型橡胶龟裂疲劳试验机,扬州天发试验机械有限公司产品;KT-2002GF型压缩生热试验机,中国台湾晔中科技股份有限公司出品。

1.3 性能测试标准

橡胶胶料拉伸性能试验测试按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变的测定》标准进行;橡胶胶料撕裂性能试验按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》标准进行;橡胶胶料龟裂疲劳试验测试按GB/T 13934—2006《硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长的测定(德墨西亚型)》标准进行;橡胶胶料老化性能试验测试按GB/T 3512—2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准进行;橡胶胶料的压缩永久变形性能试验测试按GB/T 7759.1—2015《硫化橡胶或热塑性橡胶压缩永久变形的程度第1部分:在常温及高温条件下》标准进行;橡胶胶料生热性能试验测试按GB/T 1687—1993《硫化橡胶在屈挠试验中和耐疲劳性能的测定第2部分:压缩屈挠试验》标准进行,采用古特里奇压缩生热试验机进行测试,圆柱体试样高度为25 mm,直径为18 mm,测试条件为:温度55℃,负荷25 kg,频率 30 Hz。

1.4 原来胶料配方

天然橡胶,100;硫磺和促进剂,3.5;活性剂,7;防老剂,4.0;炭黑补强剂,35;古马龙,3;流动助剂,2.5;增塑剂,5;总计:162。

2 结果与讨论

2.1 产品胶料主体材料的改善

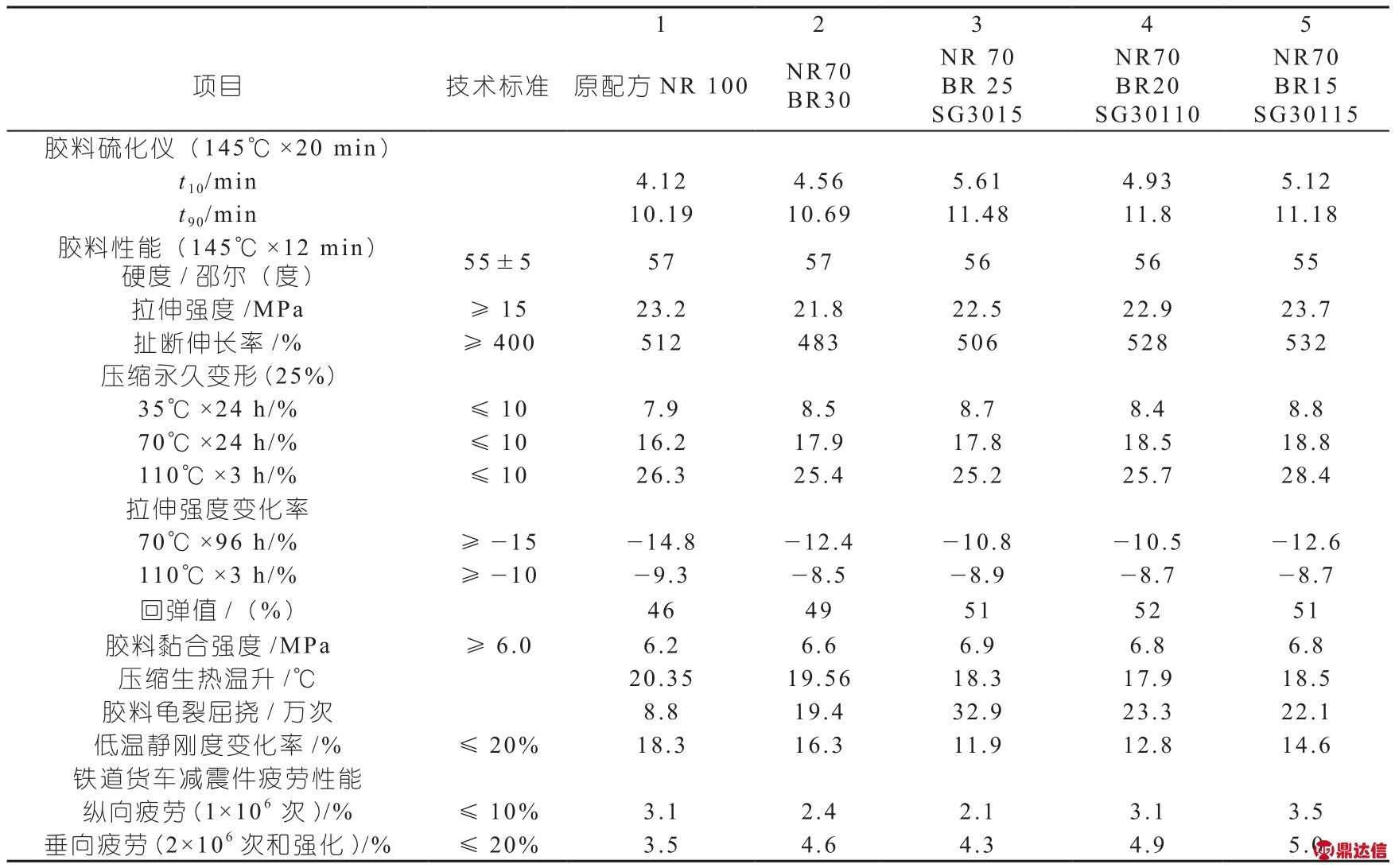

产品胶料性能决定产品的性能,为了提高产品的疲劳性能、降低产品在使用过程中的生热、稳定产品的刚度,提高货车橡胶减震件的使用寿命,用天然橡胶和顺丁橡胶并用,并少量添加SG-301合金天然橡胶,稳定疲劳过程中的产品刚度。橡胶胶料主体材料并用不同份数顺丁橡胶和SG-301合金天然橡胶的试验结果如表1所示。

表1 并用顺丁橡胶和SG-301合金天然橡胶的试验测试结果

注:产品胶料配方采用原来配方,只换胶料主体材料。

从表1铁道货车减震件产品的胶料性能和产品疲劳试验可以看到胶料配方主体材料为NR, 70份, BR,20份, SG-301,10份合金天然橡胶的胶料性能弹性、生热性能、回弹性和龟裂屈挠性能比较好,产品疲劳性能最好,黏合性能优异,所以产品胶料配方采用4号材料组合来优化原来胶料的主体材料。

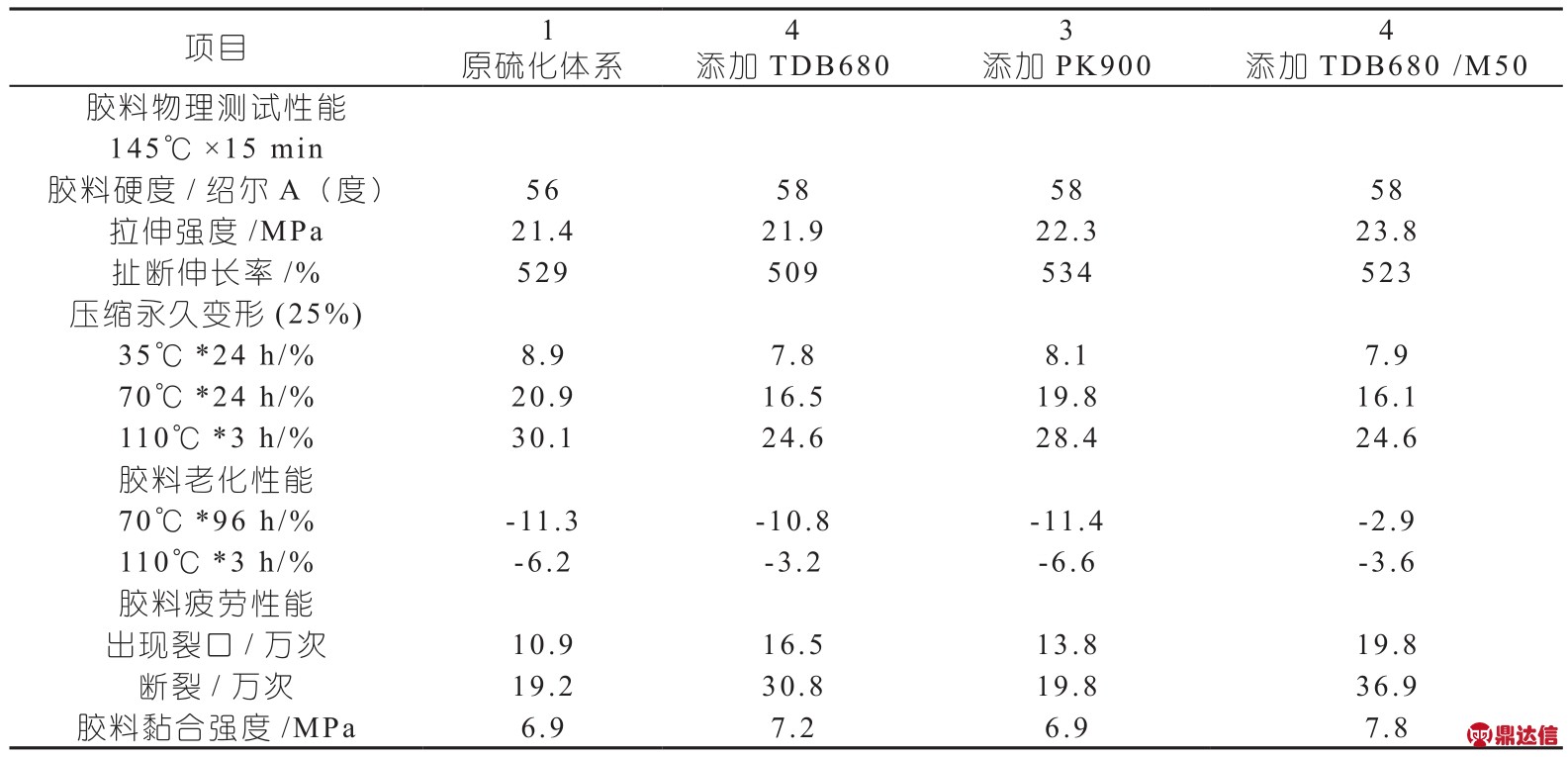

2.2 硫化体系的优化

原来胶料硫化体系为CZ和TT,胶料疲劳性能一般,为了提高产品使用寿命,本试验采用CZ和DM硫化体系。因胶料是天然橡胶为主,为了克服天然橡胶胶料的硫化还原性能,添加少量抗硫化还原剂作为胶料助硫化体系,提高胶料硫化程度和橡胶胶料性能稳定性。胶料主体材料采用表1中4号主体材料组合不变,不同优化硫化体系的胶料性能对比如表2所示。

从表2可以看出添加抗硫化还原剂TDB680 /M50的胶料,胶料生产安全性能好,硫化的胶料疲劳性能和黏合性能优异,其余胶料性能基本相当。采用优化胶料硫化体系的配方4。

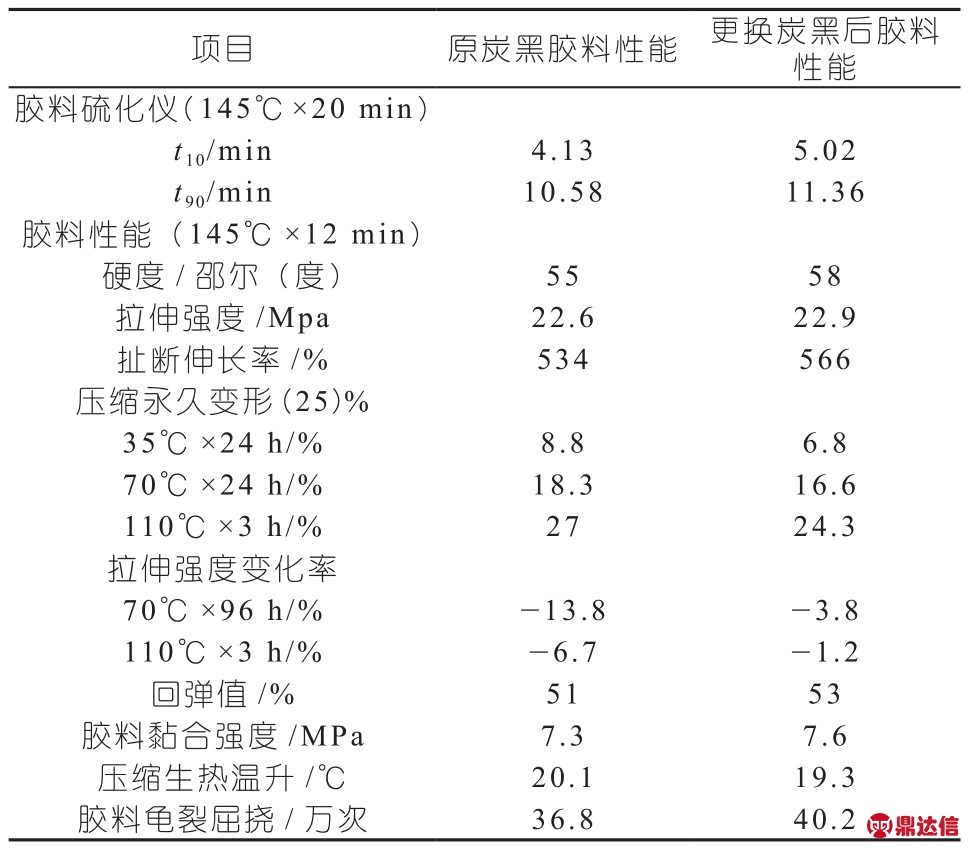

2.3 补强体系和防护体系的优化

货车减震产品原来胶料配方中的补强体系采用补强好、生热比较高的炭黑,为了降低胶料生热,提高胶料疲劳性能,采用生热低,疲劳性能比较好的炭黑N774,并用分散性性能比较好的,用硅69处理过的白炭黑VN3,即可以提高胶料抗撕裂性能,又降低胶料在疲劳过程中的生热现象。添加5份抗疲劳助剂R300,进一步提高胶料的耐疲劳性能。

为了提升产品胶料的防护性能,在胶料配方中添加防护胶料裂口的微晶蜡517p,胶料的老化性能和压缩永久变形性能得到提高。胶料改善前后性能对比试验如表3所示。

从表3可以看到优化胶料配方后,胶料性能得到提高。

通过以上铁路货车减震产品胶料的改善,胶料配方如下:橡胶,95;SG301合金橡胶,5份 ; 硫磺和促进剂,4.0;抗硫化还原剂TDB680 /M50,1.5;促进剂活性剂,10.0;防护体系,7.0;炭黑和白炭黑补强剂,36;耐疲劳助剂,6.0;其余橡胶助剂,5.5。总计:170.0。

货车减震产品胶料配方改善前后胶料性能和产品性能对比如表4所示。

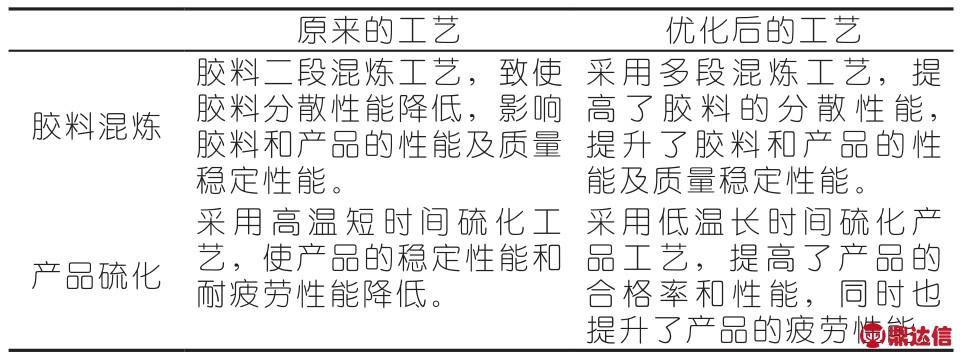

2.4 胶料混炼工艺和硫化工艺的优化

为了充分体现改善铁路货车橡胶减震件胶料配方的效果,对胶料混炼和硫化工艺进行改变,改变的工艺如表5所示。

表2 采用不同硫化体系胶料性能对比结果

表3 胶料配方优化前后胶料性能对比如下

表4 优化胶料配方前后胶料性能和产品性能试验结果对比

表5 胶料混炼和硫化工艺改变

胶料混炼和硫化工艺改变,使铁路减震橡胶件胶料性能均匀,稳定性能得到提高。硫化工艺的改变,提升了产品的性能。

3 结论

本工作通过改善铁路货车减震橡胶件的的主体材料,提升胶料的耐疲劳性能和黏合性能;添加产品胶料配方中的助硫化体系,提升胶料硫化程度;改善胶料补强体系和防护体系,添加增强胶料耐疲劳性能的橡胶助剂,提高胶料的性能;通过改善产品胶料的混炼工艺和硫化工艺等措施提升改善胶料配方的效果。