摘 要:根据某型柴油机对扭振减振器扭转模态和扭转刚度设计的需求,在基于Mooney-Rivlin本构模型的计算结果满足其模态频率设计要求的前提下,通过调整参数设计其刚度使之满足要求后进行产品试制;并根据试件设计橡胶扭振减振器动态试验的夹具,通过测试获得在不同载荷下减振器动、静扭转刚度;通过试验与仿真的结果对比,发现基于仿真设计的减振器扭转刚度和试验具有很好的一致性,仿真误差在10%以内,这说明了该设计方法的可靠性,此法有助于降低扭振减振器设计成本并提高其设计效率。最后通过减振器的配机试验进一步证明该设计方法满足规范要求,参数与设计一致,扭振性能满足规范要求。

关键词:振动与波;橡胶减振器;仿真设计;动态试验;可靠性;配机实验

扭振是涡轮机、压缩机、发动机等动力旋转机械轴系的固有特性[1]。在柴油机曲轴扭振控制中,最常用的方法就是在其前端加装扭振减振器来降低扭矩峰值,与硅油扭振减振器相比,橡胶扭振减振器造价低廉,工作可靠,故而在柴油机曲轴减振中被广泛应用。传统的技术及经验方法使得减振器的开发周期长,成本高并具有一定的不确定性,近些年有限元计算技术和方法的发展为扭振减振器的设计提供了新工具[2-3]。

橡胶材料可以分别用黏弹性和超弹性本构模型来模拟,橡胶有限元分析能否反映形状系数的影响(影响弹性模量)、动静比以及弹性阻尼特性,准确模拟其力-位移关系仍需要通过实践验证[4]。设计的扭振减振器均是以控制曲轴在激励载荷下的最小扭振峰值为目标,并需要进行配机试验,在实际载荷激励下检验设计的减振器能否有效控制曲轴扭振附加应力在许用值范围内[5-8]。本文根据减振器橡胶材料的拉伸试验数据拟合出Mooney-Rivlin本构模型,该模型和试验数据贴合较好;现基于Mooney-Rivlin模型仿真设计的橡胶扭振减振器扭转刚度计算值与试验值相差很小,这初步说明该模型能准确评估产品力学变形性能;再通过减振器配机实验验证应用该本构模型去设计的橡胶扭振减振器方法可靠、经济且扭振性能满足规范要求,并同时说明:从工程应用的角度出发,不需要运用试验数据去拟合新的经验公式,而只需选择的本构模型能简便应用于有限元软件并适用于所应用的材料和模拟其力学变形即可,这与文献[1,9]的观点基本一致。

1 橡胶材料Mooney-Rivlin 超弹性本构模型拟合

在ABAQUS 中需要通过本构模型来表征橡胶材料的力学性能,而不同本构模型适合橡胶材料不同的变形范围,现根据橡胶试件的两个主要变形模式(单轴、平面)的试验数据与不同的本构模型一一拟合、对比,发现Mooney-Rivlin 模型能较为准确贴合橡胶材料力学试验数据,该模型具体拟合效果如图1所示,拟合出的模型参数为:C10=0.548 036 689,C01=-0.402 915 235。

2 橡胶扭振减振器刚度仿真计算

2.1 橡胶减振器的建模

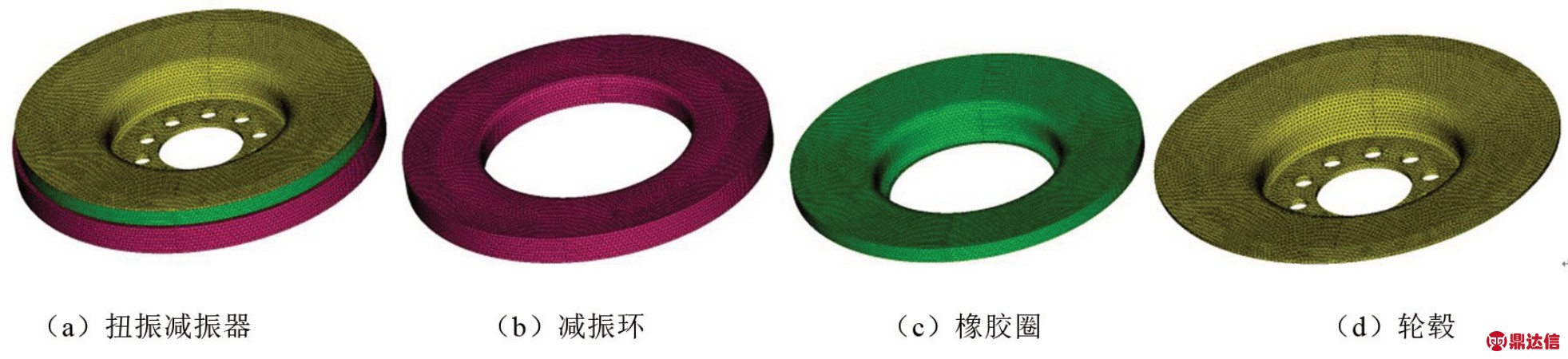

橡胶扭振减振器试件由减振环、橡胶圈和轮毂3部分构成,有限元装配结构如图2所示。

其中,减振环和轮毂为扭振减振器提供转动惯量特性;橡胶圈固化到减振环和轮毂间,为扭振减振器提供扭转刚度和大阻尼特性;扭振减振器则通过轮毂安装到柴油机曲轴前端。

在有限元中可压缩材料应力与应变的计算公式为

其中:K 为体积模量,K = E 3(1-2ν),E 为弹性模量,ν为泊松比;εV为体积应变;δij为Kronecker符号;G-为剪切模量;εij为偏应变张量。

橡胶材料作为不可压缩材料,泊松比接近于0.5,故而体积模量K →∞,εV →0,导致式(1)这种纯位移形式的方程无法求解。假设物体所受压力为P,由于物体所受压力有限则式(1)可变形为同时具有位移和压力变量的应力应变关系式[10]

所以,此时对橡胶圈模型采用具有位移/压力插值公式的杂交单元即可求解式(2),节点位移只用来计算偏应变张量。

2.2 橡胶减振器模态的计算

测试橡胶减振器扭振模态频率时轮毂安装孔被完全约束,所以模态仿真计算时将轮毂安装孔位置的所有节点完全固支,结果中只关心第1 阶扭转频率,从图3中可看出该橡胶扭振减振器的第1阶为扭转模态,其模态频率为240.5 Hz,设计要求为250 Hz,误差为3.8%,满足工程精度要求。

图1 Mooney-Rivlin模型单轴和平面拉伸拟合效果

图2 橡胶扭振减振器有限元装配结构

2.3 橡胶减振器刚度的计算

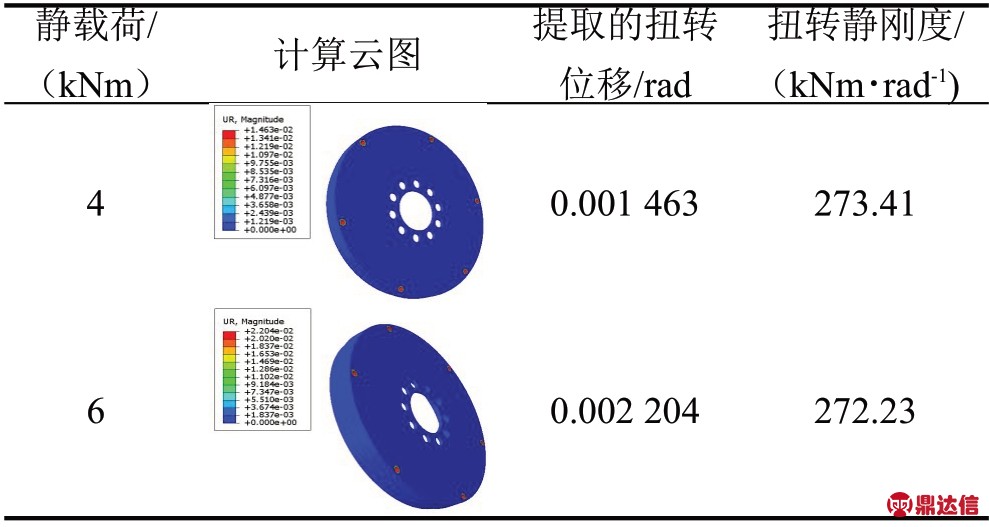

根据某型柴油机特性参数设计的橡胶扭振减振器试件,其理想设计目标为:扭转静刚度为260 kN/rad,动刚度为480 kN/rad~530 kN/rad。考虑扭振减振器试验安装时的边界条件,在轮毂螺纹孔处完全固支,减振环螺纹孔处分别加载4 kNm、6 kNm的静扭矩计算扭振减振器的扭转静刚度,用同样的方法加载5 Hz、10 Hz、15 Hz的动态力计算扭振减振器的扭转动刚度。扭转静刚度计算的具体结果如表1所示。

表1 静刚度计算结果

图3 橡胶扭振减振器第1阶扭转模态

限于篇幅,扭转动刚度计算的结果将在后续与试验刚度的对比中直接给出。由于减振器刚度值与理想设计值误差较小,所以进行产品试制以便后续试验对比验证。

3 橡胶减振器扭转刚度试验

根据仿真设计加工的橡胶扭振减振器试件由设计的夹具安装在64 kNm 动态性能试验台上,如图4所示。

图4 橡胶减振器试件安装图

3.1 橡胶减振器扭转静刚度测试

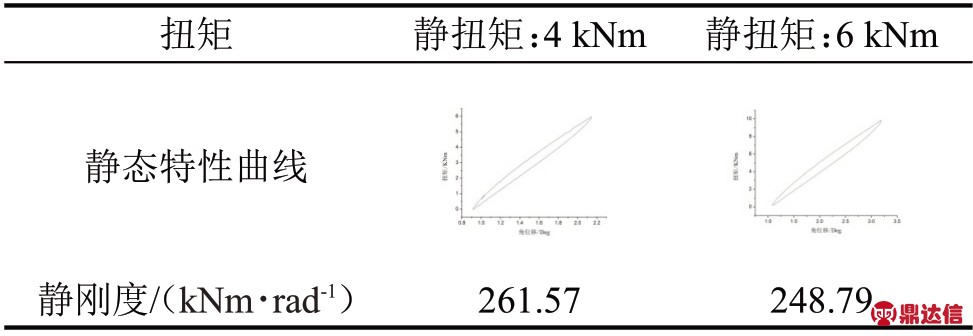

试验前半小时打开试验仪器进行预热,安装好被试验件和有关测试仪器,调用测试软件的静态扭转模块,预扭2 次后进行正式测试,扭转速度低于6 kNm/min,橡胶扭振减振器试件静态扭转试验数据及结果见表2。

表2 试件在不同扭矩载荷下的静态特性曲线

3.2 橡胶减振器扭转动刚度

分别测试试件在2种动载荷、3种频率工况下的动刚度,具体结果如表3所示,从测得的橡胶滞回曲线可以得到其动刚度。

在整个试验过程中,检验了橡胶件表面质量和橡胶与金属的粘接情况,没有发现橡胶表面裂纹、瘤块、缺胶以及橡胶与金属脱离等现象,试验件满足技术指标要求。

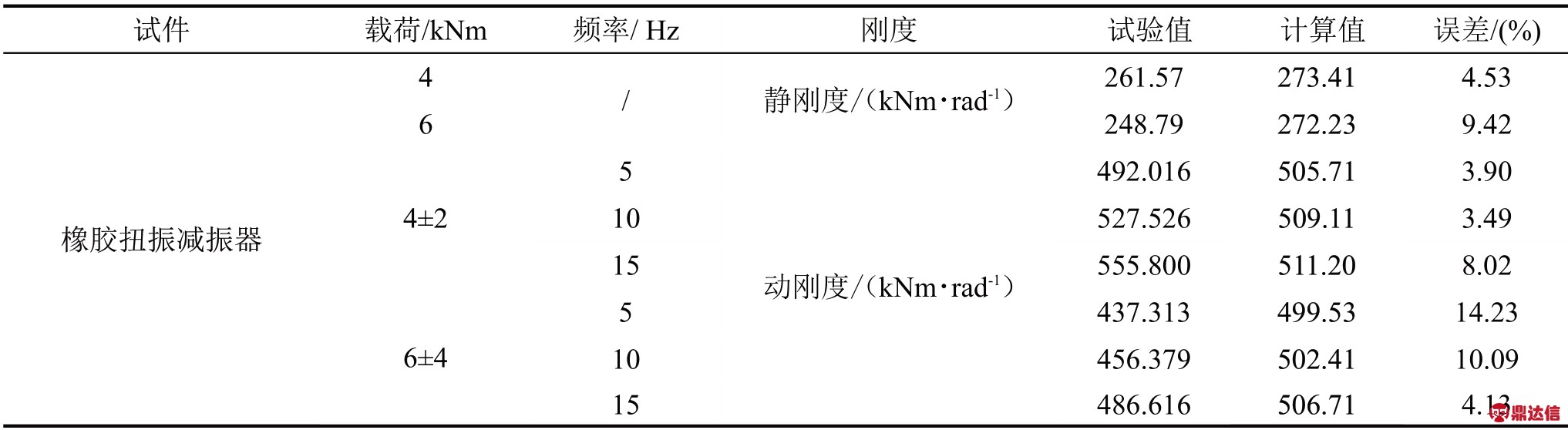

4 橡胶减振器计算与试验刚度对比

根据表1至表3中由测试、仿真计算所得的试验件特性曲线,可提取出橡胶扭振减振器静、动态扭转刚度,试验和仿真计算的结果详细对比如表4所示。

从表4中可以看出,根据由仿真计算设计获得的橡胶扭振减振器橡胶参数生产的试件在试验中测得的静、动刚度和设计计算值相差较小。

(1)扭矩载荷在6±4 kNm时由减振器试验所得动刚度比4±2 kNm时要小很多,这是因为试验过程中橡胶温度的上升导致其刚度下降,且载荷振幅越大,动刚度越小;

(2)仿真计算并没有考虑温度场的影响,所以计算得到的动刚度受载荷影响较小。

表3 不同频率载荷下减振器的动态特性曲线

表4 橡胶扭振减振器刚度试验、仿真结果对比

综上,扭矩载荷在4±2 kNm 时设计计算值和试验值误差在10%以内相对较小;而扭矩载荷在6±4 kNm时设计计算刚度和试验刚度误差在15%以内,相对较大些,但这与理想设计目标的误差依然在10%以内。故而,扭转刚度设计结果满足工程设计精度要求,可以进行配机试验进一步验证其扭振性能是否满足规范要求。

5 橡胶减振器配机试验

橡胶扭振减振器第1阶扭转固有频率、静刚度、动刚度都满足设计要求,现将其安装到配型的柴油机上进行配机试验做最后验证,验证其能否满足关于扭振性能的规范要求,使得该型柴油机曲轴的附加扭矩应力值控制在限值内,同时旨在说明基于Mooney-Rivlin 模型设计橡胶扭振减振器完全可以满足扭振性能要求。整个验证分为两部分:一是要测得整个曲轴系试验模态来获得其振型、固有频率;二是对曲轴进行扭矩附加应力推算。

5.1 橡胶减振器配机曲轴模态试验

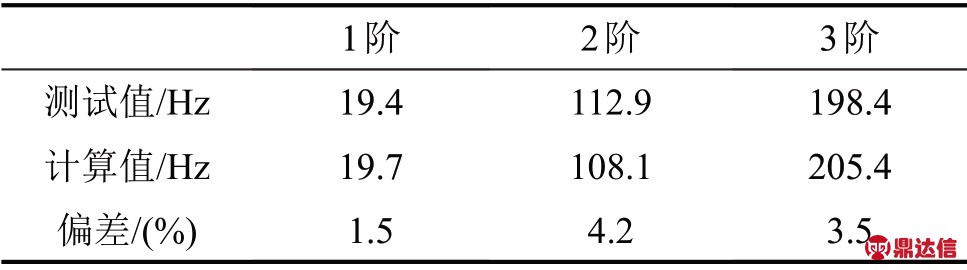

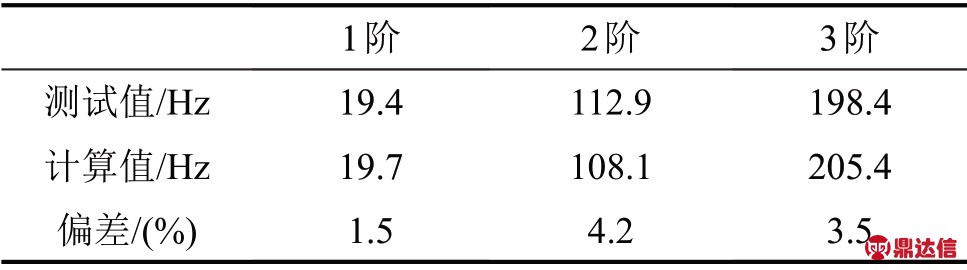

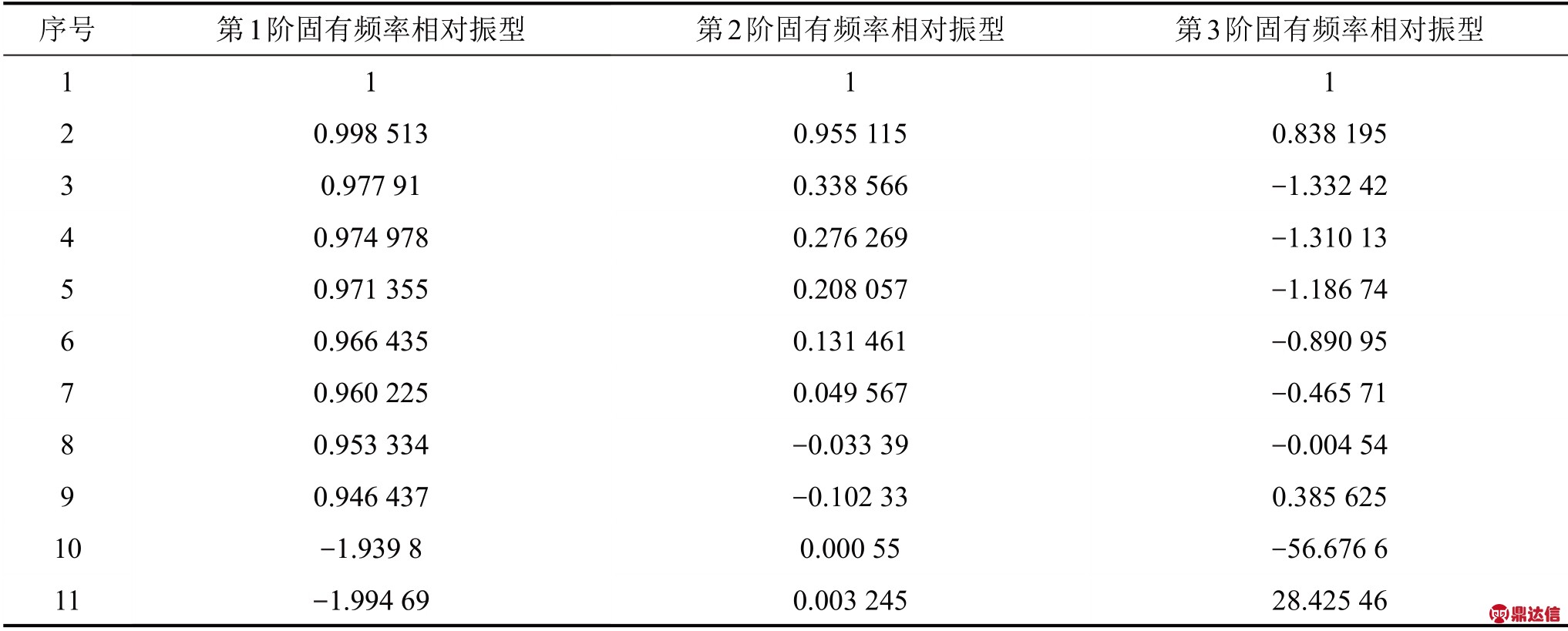

将扭振减振器装机后进行配机试验,根据转速稳定时各谐次转速-扭振峰值所对应的转速,来确定轴系的扭振固有频率。由于篇幅所限,只将测试和计算所得的前3 阶扭振固有频率对比以表5的形式给出;曲轴前3阶试验扭振振型如表6所示。

从表5可以看出试验扭振频率与计算扭振频率差别很小,误差在5%以内,计算与试验的相互验证说明了试验的准确性,这说明从表6中得到的扭振相对振幅的结果可以利用。

表5 固有频率计算值和测试值

5.2 橡胶减振器配机曲轴扭振附加应力推算

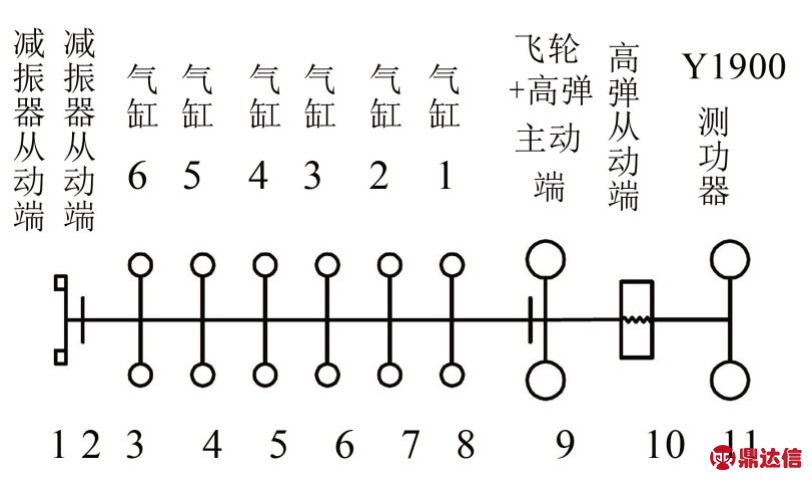

六缸柴油机质量弹性系统图如图5所示。

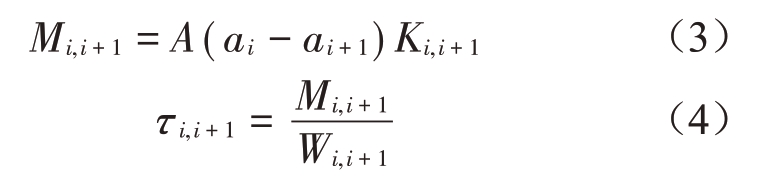

曲轴轴段振动扭矩和应力可根据式(3)、式(4)求得

图5 质量弹性系统图

式中:Mi,i+1为质量轴段间振动扭矩;A为测量点最大分谐波振幅;ai 为相应模态振型第i 质量相对振幅;ai+1为相应固有振型第i+1质量相对振幅;Ki,i+1为第i、i+1 质量轴段间扭转刚度。τi,i+1为第i、i+1 质量轴段间扭振应力;Wi,i+1为第i、i+1质量轴段间抗扭截面模量。

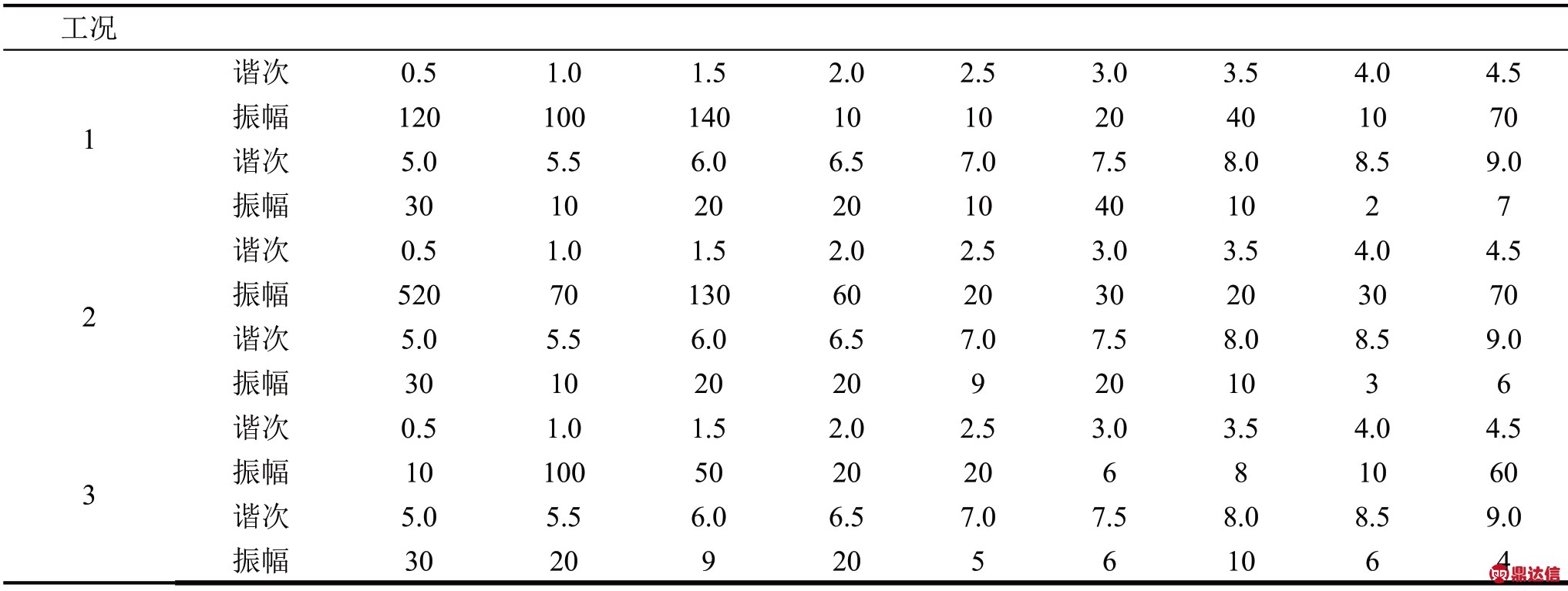

该柴油机以100%工况(1 800 r/min)运转时,分别在正常发火(工况1)、灭一缸(工况2)、关增压器(工况3)3种工况下测得自由端各谐次扭振振幅,具体结果见表7。

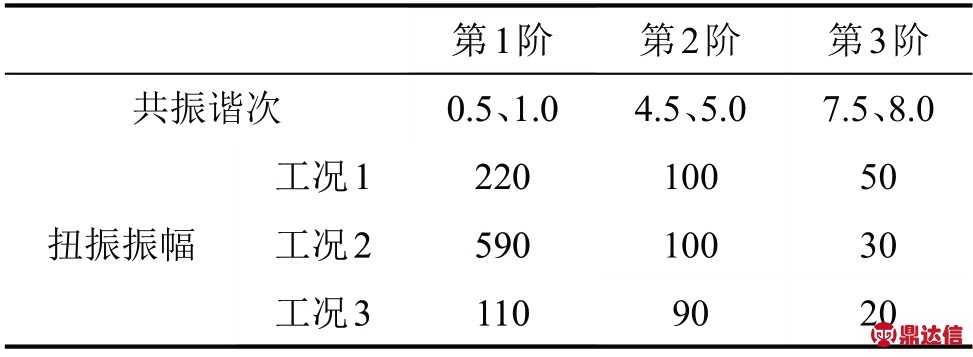

根据表7和各谐次转速-扭振曲线图可以得到引起每阶固有频率共振的谐次和这些谐次激励下每阶固有频率所对应的扭振总振幅,提取的结果如表8所示。

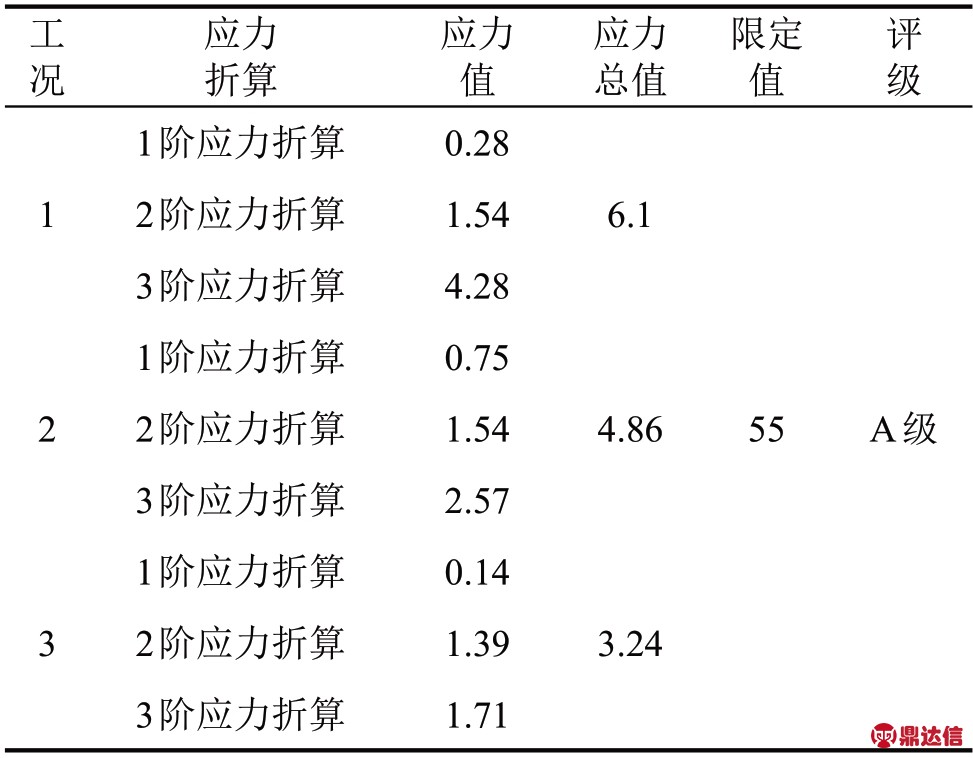

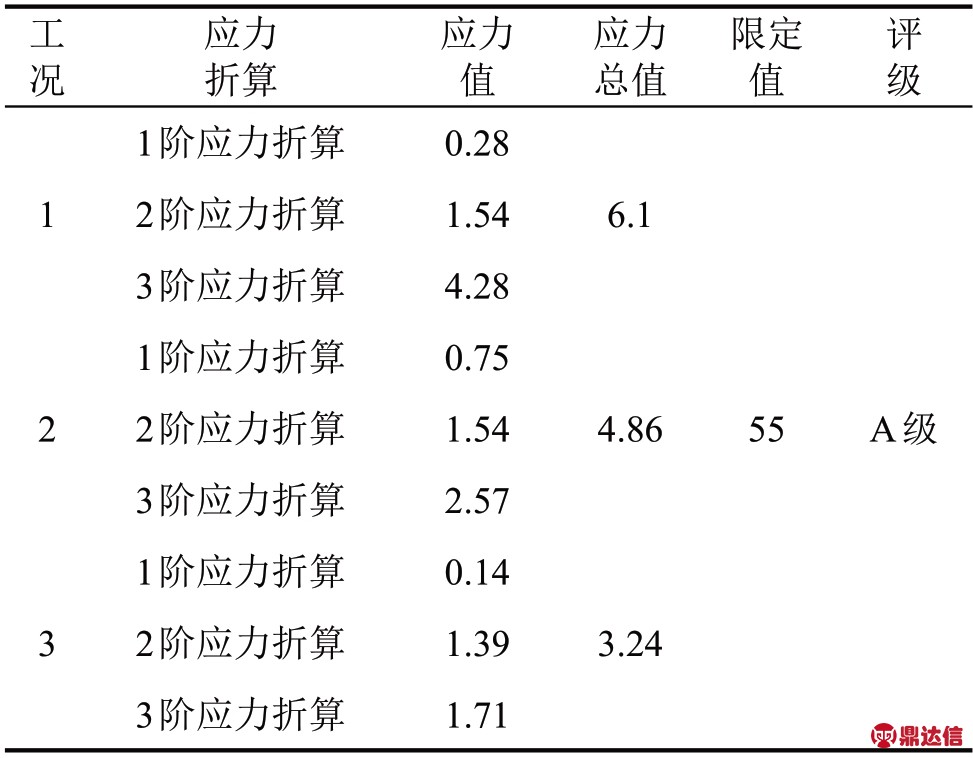

将表6和表8中的参数结合该型柴油机曲轴质量弹性系统当量参数代入式(3)、式(4)进行应力推算,推算所得的曲轴最大应力都在气缸1至气缸2轴段上,3种工况下轴系折算的应力值如表9所示。

从表9中可以看到柴油机在安装根据仿真设计的橡胶扭振减振器试件后,在其以100%转速运转时3 种工况下的曲轴扭矩附加应力均远低于限值,通过配机试验进一步验证了基于Mooney-Rivlin 本构模型设计橡胶扭振减振器的准确性和实用性。

6 结语

基于Mooney-Rivlin本构模型,利用有限元仿真的手段设计一款橡胶扭振减振器,在满足第1 阶扭转模态要求的前提下通过加工样件进行扭转刚度测试并和计算值进行了对比,实际样件扭转刚度和设计要求值吻和较好,最后将试件装机进行配机试验,验证试件也能满足关于扭振性能规范要求,达到了各性能参数的设计要求。在整个设计、验证过程中得到了如下结论:

表6 扭振振型

表7 柴油机以100%转速运行时在3种工况下自由端各谐次扭角振幅/毫度

表8 扭振附加应力计算参数/毫度

表9 各工况下曲轴附加应力推算数据/Mpa

(1)Mooney-Rivlin本构模型可以较好模拟橡胶材料的力-位移关系,在橡胶减振器设计中可以得到达到设计精度的设计参数,符合工程实用性、经济性的特点。

(2)在橡胶减振器设计中可以充分利用有限元方法,根据设计参数要求以从简到繁的设计思路迭代计算,逐一满足各项性能参数,经过完善总结可以加快同类产品的开发速度,提高经济性。