摘 要:以空心复合绝缘子用铸铝带筋法兰为研究对象,研究其在特定弯矩载荷条件下合理的带筋法兰盘厚度设计。首先利用创建的SolidWorks方程式模型快速建模,通过Simulation对带筋法兰在30 kN载荷条件下进行应力分析,并运用Simulation优化设计功能研究带筋法兰盘厚度的优化设计值。在此基础上,根据仿真数据及实际抗弯实验结果,结合相关力学计算公式,设计出合理的绝缘子用带筋法兰盘厚度计算公式。实验分析发现:刚性法兰仿真破坏预判与实际试验结果相吻合,且破坏型式表现为裂纹在倒角处产生并沿加强筋边缘扩展,最终贯穿法兰盘。通过对比12种带筋法兰盘厚度值设计情形得出其最优设计值为20mm,且仿真与实际抗弯数据差值较小为5.91MPa。此外,通过屈服线及虚功理论计算的弯矩载荷与法兰盘厚度关系式,其具有较好的设计参照适用性。

关键词:带筋法兰;Simulation;设计优化;法兰盘厚度

0 引 言

近年来,输变电工业领域中复合空心绝缘子以其优异的抗震性、防污闪、雨闪、冰闪性能而逐渐成为绝缘子发展主流趋势[1-2],由于铸造铝合金法兰拥有质量轻、耐腐蚀、耐低温性能、强度高等优点[3],使其被广泛用作空心复合绝缘子端部连接件。作为连接机构的铸造铝合金法兰,鉴于空心复合绝缘子主要起到绝缘承载的作用,考虑到地震等因素可能产生的弯矩载荷,故在对法兰连接点的设计尤为关键[4]。通过国内外学者的研究成果对比发现[5-9],现有的相关计算理论很难运用到实际绝缘子用铸造铝合金法兰盘厚度设计方面[10]。此外,现有的理论计算公式很少借用大量可靠的仿真分析来验证理论的可靠性。

综上所述,本文拟先采用SolidWorks方程式功能快速建模,通过Simulation对带筋法兰在抗弯力值条件下进行应力分析,并运用Simulation优化设计功能研究带筋法兰盘厚度的最优设计值[11]。在此基础上,通过仿真数据及云图,优化现有的计算公式,最终分析出可靠的连接点法兰盘厚度设计计算方法。

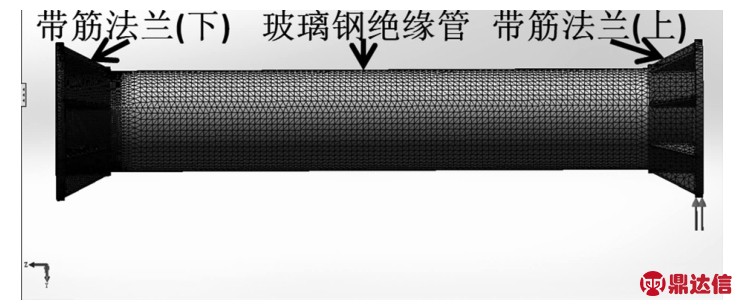

图1 简化产品仿真边界条件设置示意图

1 弯矩载荷下法兰盘厚度优化设计研究

研究弯矩载荷对带筋法兰盘厚度影响的过程中,首先通过SolidWorks方程式快速建立仿真模型,仿真过程中通过简化绝缘子伞裙结构、胶装结构等非关键影响因素以提高仿真效率。在合理设计网格大小及固定结构的基础上,通过Simulation优化设计功能进行横向对比不同法兰盘厚度以研究其最佳设计值。

仿真边界条件设定过程中,为进一步提升仿真条件与实际工况的匹配度,仿真抗弯测试对安装孔内壁面进行径向固定,对安装孔上下表面进行轴向固定(非法兰盘底面)。仿真模型中法兰材质为ZL101A铝合金(弹性模量为72GPa),绝缘管材质为玻璃钢。实际生产中法兰与绝缘管采用胶液粘连,模型中两者界面采用接合相触面组的连接形式。

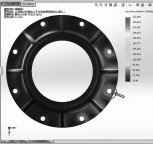

图2 30 kN载荷下下法兰正面应力分布云图

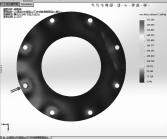

图3 30 kN载荷下下法兰反面应力分布云图

1.1 仿真结果分析

仿真模型建立过程中,其边界条件设置如图1所示。根据产品尺寸及已有仿真数据将产品的整体网格尺寸设为16mm,对下法兰预估最先破坏处使用应用网格控制,网格大小设定为5mm。根据产品设计条件在上法兰端部施加30 kN垂直载荷,从而分析出法兰盘受力分布云图,并根据仿真结果规划设计优化取值范围,通过Simulation算例设计对比分析出合理的法兰盘厚度设计值。

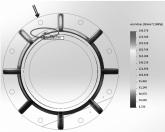

图2、图3为在上法兰端部施加30 kN载荷后,下法兰正、反面对应产生的应力云图分布。图2中可见,下法兰应力主要分布在与上法兰施力点对应的下法兰螺栓孔附近区域,图2中圆圈处法兰与螺栓接触面处其应力值通常较大,应力值可能超过ZL101A铝合金材料的抗拉强度值,但在实际测试实验中该处并不会产生肉眼可见破坏。结合已有实验数据及理论分析,螺栓与法兰上接触面处的应力点应为应力奇异点,实际分析过程中可直接忽略该处。简化后的应力云图如图4所示,其最大应力点分布在圆圈处法兰管与法兰盘连接的倒角处,且加强筋很好地起到了分散应力的作用,分析可知:若施加在上法兰端部的力值不断增加,则在图4中圆圈处法兰会最先产生破坏,且破坏产生的裂纹会迅速扩展至加强筋位置。

为验证仿真应力分布云图的正确性,对上法兰端部施加逐渐增大的载荷,直至下法兰产生破坏。从图5中可以看出,当上法兰施加的载荷达到65 kN时,下法兰在法兰盘处产生贯穿性破坏,且裂纹的扩展及分布方向与仿真云图分析结果相一致。

图4 忽略螺栓与法兰上接触面后的应力云图

图5 65 kN载荷条件下下法兰破坏示意图

1.2 法兰盘厚度设计优化

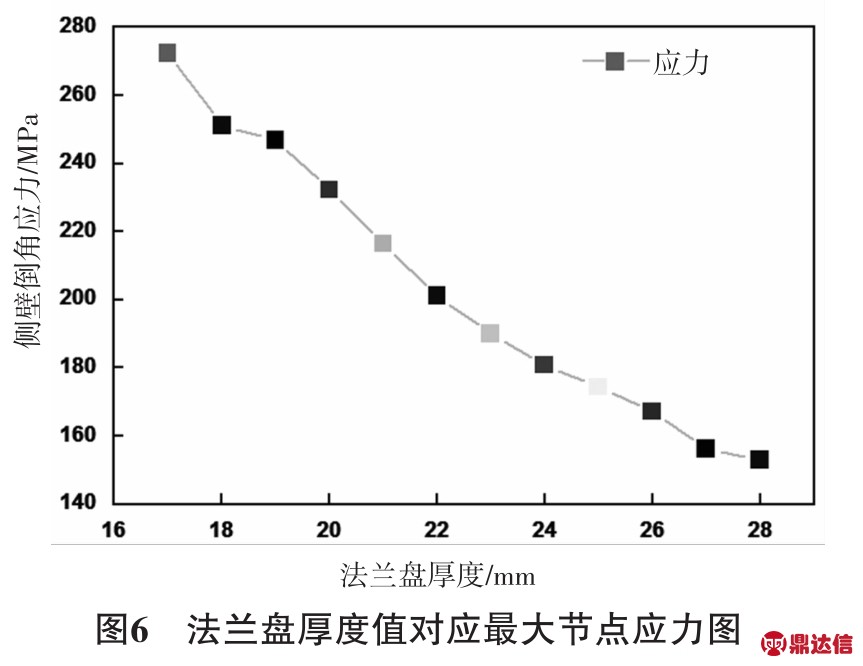

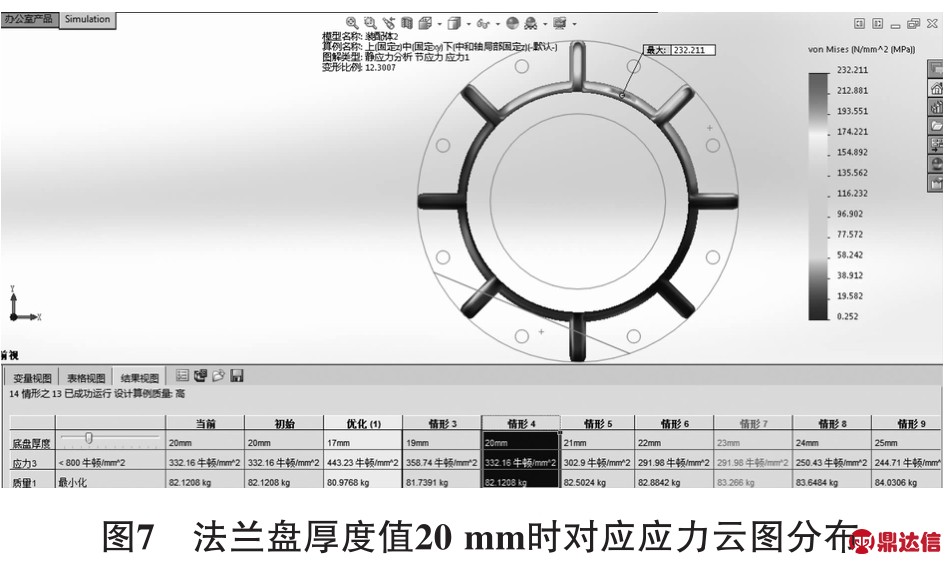

在验证仿真应力分布云图准确性的基础上,通过Simulation设计算例功能,对法兰盘的厚度进行优化设计[2]。在保证法兰管强度大于法兰盘且其他尺寸值不变的条件下,对上法兰端部施加30 kN的弯矩载荷,设计算例中法兰盘厚度值设定范围在17~28mm。根据ZL101A铝合金材料的抗拉强度及产品设计安全系数[13],设定法兰许用应力值为240MPa,最终通过对比法兰倒角处最大节点应力与许用应力的偏差值,并设定最小偏差值对应法兰盘厚度为最佳设计值。从图6、图7中可以看出:当法兰盘厚度值设计为20mm时,法兰侧壁倒角处应力达到232.21MPa,该应力值与法兰许用应力负偏差绝对值最小,故对于该法兰产品在30 kN弯矩载荷条件下最佳设计值为20mm。

对底盘厚20mm带筋法兰进行实际抗弯实验,测得仿真最大节点位置处实际应变με为3143,转化为应力值则为226.3MPa(应力=应变×铸铝弹性模量),计算得出仿真与实际最大节点应力值为5.91MPa,偏差值较小几乎可以忽略。由此总结得出仿真设计算例能够准确计算出较优的法兰盘厚度值。

2 法兰厚度控制的尺寸值计算

%该部分理论推导之前,首先要假定螺栓的强度大于法兰盘,且法兰管的强度要大于法兰盘。在以上设定条件的基础上,结合图2、图3的法兰应力分布云图及相关标准中已有的算例,中和轴设定为法兰管上边缘切线处,带筋法兰盘控制的计算简图如图8所示。

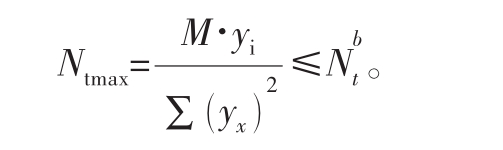

法兰盘厚度设计过程中,首先通过模型计算出下法兰最大螺栓倾覆受力Ntmax[14]:

式中:M为上法兰承受弯矩;D0为法兰盘外径;D为法兰侧壁外径;d为法兰侧壁内径;n为安装孔个数;a、b的大小如图8所示;r=D/2;θ=π/n;[σ]为法兰盘材质的抗弯强度设计值;t为法兰盘厚度。

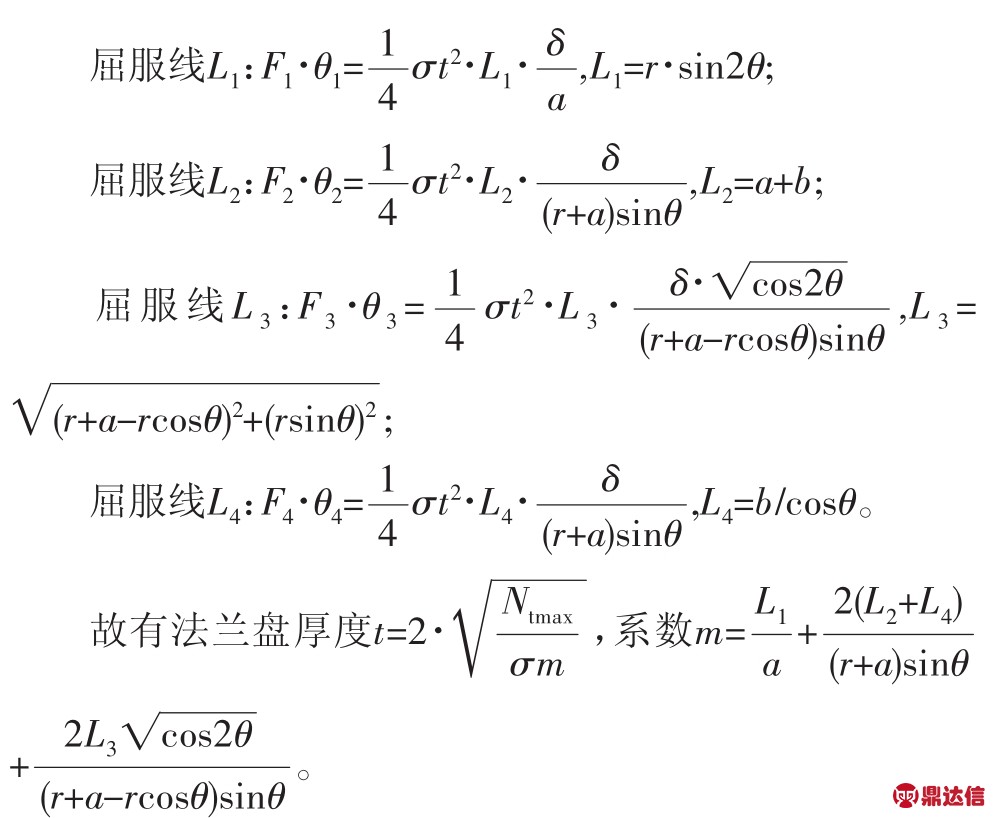

在法兰盘厚度设计过程中,将最大螺栓受力值设定为该螺栓控制区域所受力值。参照参考文献[15],假设带筋法兰螺栓控制区域屈服线(L1、L2、L3、L4)如图8所示[15],故根据虚功原理:

式中:δ为假定法兰盘连接处发生的虚位移;σ为法兰盘中的均布应力;t为法兰盘厚度;θi为各屈服线对应的位移量;Fi为各屈服线对应的力值。

在设定安全系数为2的条件下,法兰盘厚度的设计公式修正为:![]()

对该公式进行验证的过程中,选定前章节中的带筋法兰产品作为验证对象,计算得出t=19.788mm,与法兰盘厚度仿真优化设计值20mm相近,故该公式在设计法兰盘厚度值过程中具有较高的适用性。

3 结论

1)通过仿真及实际实验结果对比发现:仿真模型能够准确地预判出弯矩载荷下带筋法兰的破坏形式,主要表现为裂纹在法兰倒角处产生并沿加强筋边缘扩展,最终贯穿法兰盘。2)在设定恰当许用应力的基础上,设定其他参数尺寸不变,通过Simulation对法兰盘厚度值进行算例设计,通过对比最大节点应力与许用应力的偏差值,能够有效设计出较优法兰盘厚度值。3)通过屈服线理论,运用虚功理论计算出法兰盘控制的弯矩与厚度关系,并将公式计算结果与实验结果进行比较,确定该计算公式具有较好的设计参照适用性。