摘要:以油冷器法兰板用3003/6063/3003 三层铝合金复合材料为研究对象,采用金相显微镜和扫描电子显微镜对真空钎焊后形成的溢料缺陷进行宏观形貌、显微组织观察,并和正常区域进行对比。通过优化材料的生产工艺,对溢料问题进行改善,并对效果进行验证。结果表明:油冷器法兰板真空钎焊后产生溢料主要是因为钎焊过程中熔化后的焊料发生了流动,在法兰板冲压孔附近表面形成了堆积;材料冷轧后进行中间退火,材料的总变形储能减小,成品退火时再结晶过程驱动力减小,有利于晶粒的长大;材料晶粒尺寸增大,钎焊后溢料有明显改善,主要是因为晶粒增大后,晶界的数量相应减少,钎焊过程中法兰板表面的焊料流动和堆积减少。

关键词:油冷器法兰板;真空钎焊;溢料;晶粒尺寸

机油冷却器(简称:油冷器)主要用于冷却发动机润滑油稳定润滑系统、提高汽车发动机动力性和经济性,是汽车热交换系统中保障发动机安全运行及其使用寿命的重要零配件[1-3]。近年来,随着汽车轻量化的发展,铝合金已经逐步取代铜和钢,成为应用最广泛的油冷器材料[4-5]。铝合金板翅式油冷器一般采用多层错边锯齿形翅片,芯体和法兰板一次钎焊成形[6]。传统油冷器法兰板通常选用3003 铝合金或其改性铝合金,但含Mg 元素的6 系Al-Mg-Si 系铝合金由于钎焊后具有一定的自然时效强化效果,焊后强度较高,已逐渐取代传统的3 系铝合金用做法兰板材料,其中6063 和6A02 是最常选用的6 系铝合金法兰板材料[7]。

由于6 系铝合金中含有Mg 元素,为避免钎焊过程中Mg 元素与钎焊炉中的O2,CO2 等气体反应而影响表面质量,6 系铝合金板材在做油冷器法兰板时通常采用真空钎焊方法进行焊接[8-11]。在应用中发现,6 系铝合金真空钎焊后表面颜色发青,也极易表面氧化而发黑。因此通常在6 系铝合金法兰板上下表面复合一层3003 铝合金以改善表面颜色。在实际应用中还发现法兰板上冲压孔周围外表面经常出现钎料堆积的现象,使表面颜色发暗且凹凸不平,此缺陷一般称为溢料。该现象较大程度影响了 油冷器与其他零部件的装配和焊件外观,降低了钎焊良品率,严重的溢料会造成溶蚀,缩短油冷器的使用寿命。本文对溢料现象进行分析,探讨其产生的原因,并尝试通过原材料的改进来改善溢料缺陷。

1 试验材料与方法

本文研究的油冷器法兰板为轧制复合的3003/6063/3003 三层铝合金复合材料,厚度为3.1 mm,状态为O 态,每层3003 铝合金厚度占比约为4%,其结构示意图见图1,各层合金的化学成分列于表1。采用金相显微镜和扫描电子显微镜(scanning electron microscope,SEM)对缺陷法兰板样品溢料区域宏观形貌、显微组织进行观察,并和未溢料区域进行对比。为了改善溢料对材料的生产工艺进行优化,对改善后的法兰板进行真空钎焊,以验证改善效果。

图 1 3003/6063/3003 三层铝合金复合材料结构示意图

Fig.1 Structural schematic diagram of the 3003/6063/3003 three-layer Al alloy composites

表 1 主要合金元素含量(质量分数/%)

Tab.1 Contents of the main elements in the alloys (mass fraction/%)

2 结果与分析

2.1 缺陷分析

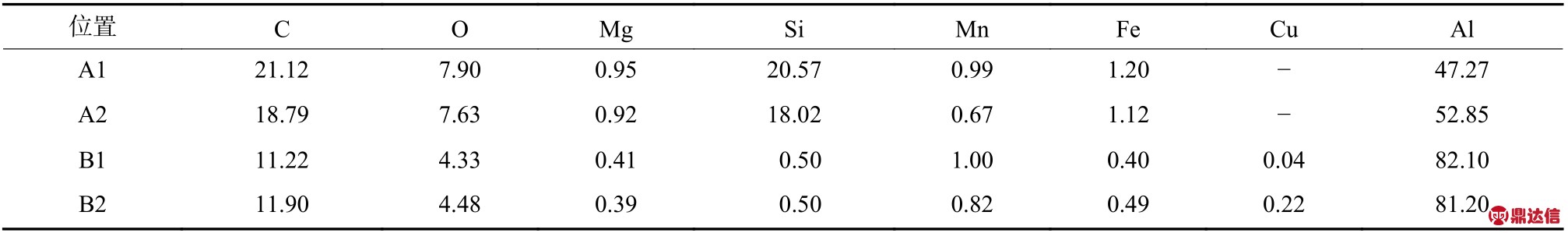

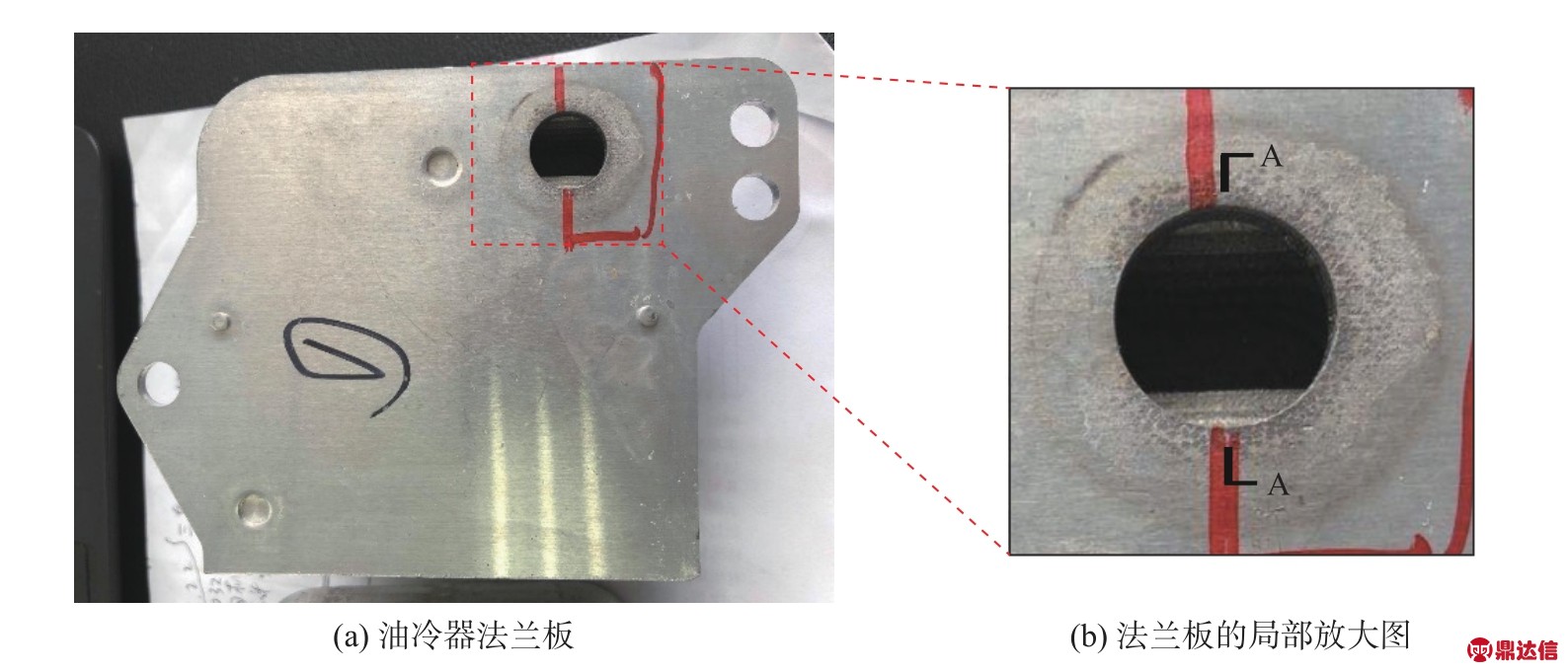

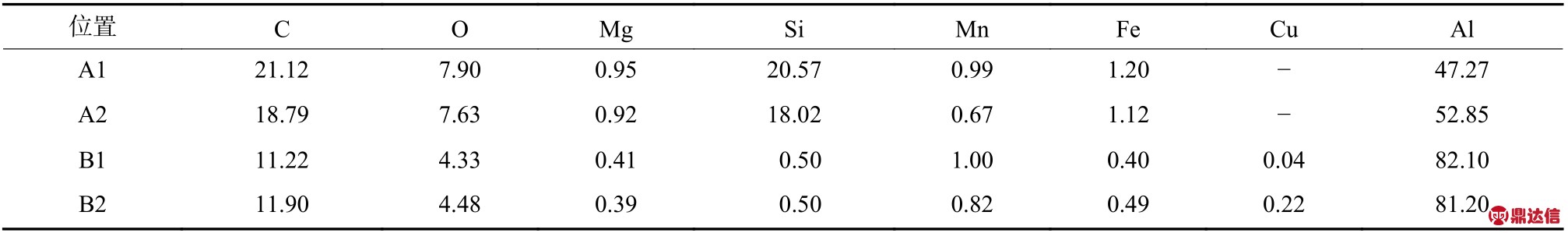

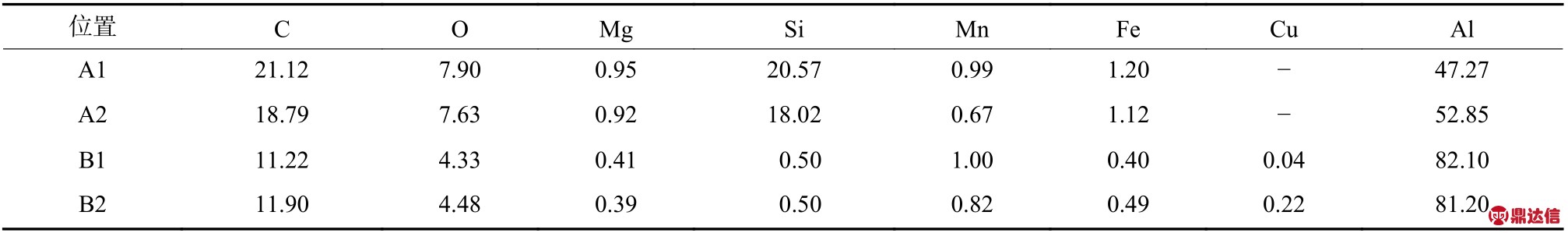

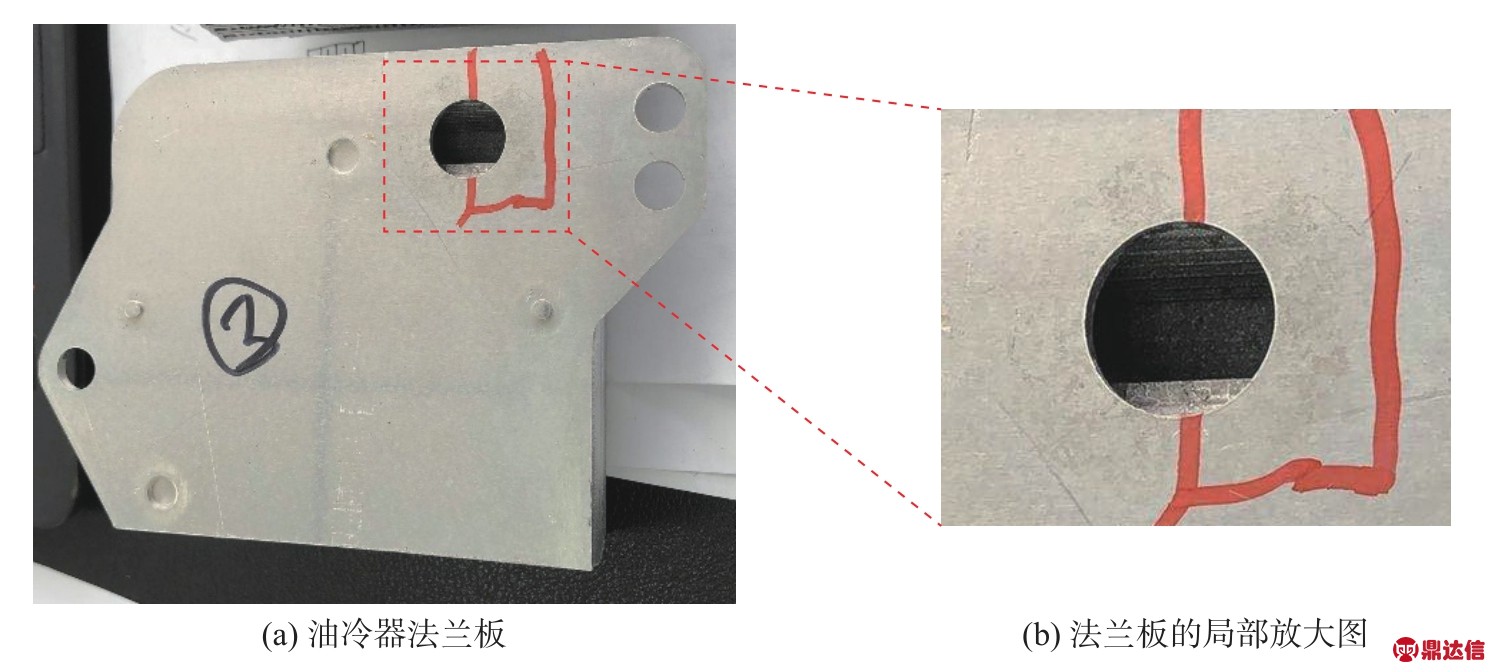

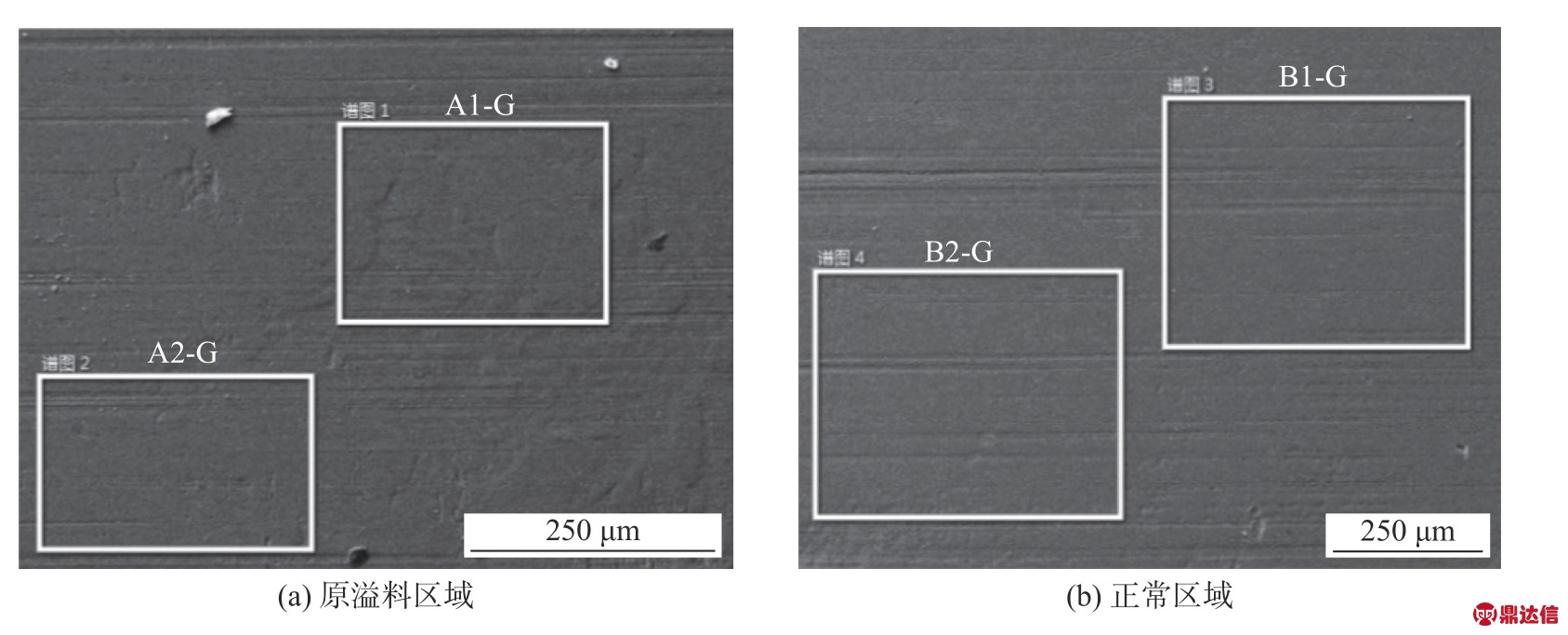

图2 是法兰板真空钎焊后的宏观形貌图。从图2 中可以看出,沿法兰板冲压孔一周(虚线框中)与其他区域有明显的区别,主要表现为框线处颜色较正常区域深,表面粗糙,有颗粒感,此现象一般称为溢料。图3 是溢料区域和正常区域表面的SEM图,能谱分析结果见表2。对比结果可以发现,溢料区域表面凹凸不平,较为粗糙,正常区域为轧制后的表面,与宏观形貌观察结果一致。能谱分析显示,溢料区域O,Si,C 元素含量较正常区域高,表明钎焊后此区域可能发生了焊料堆积。

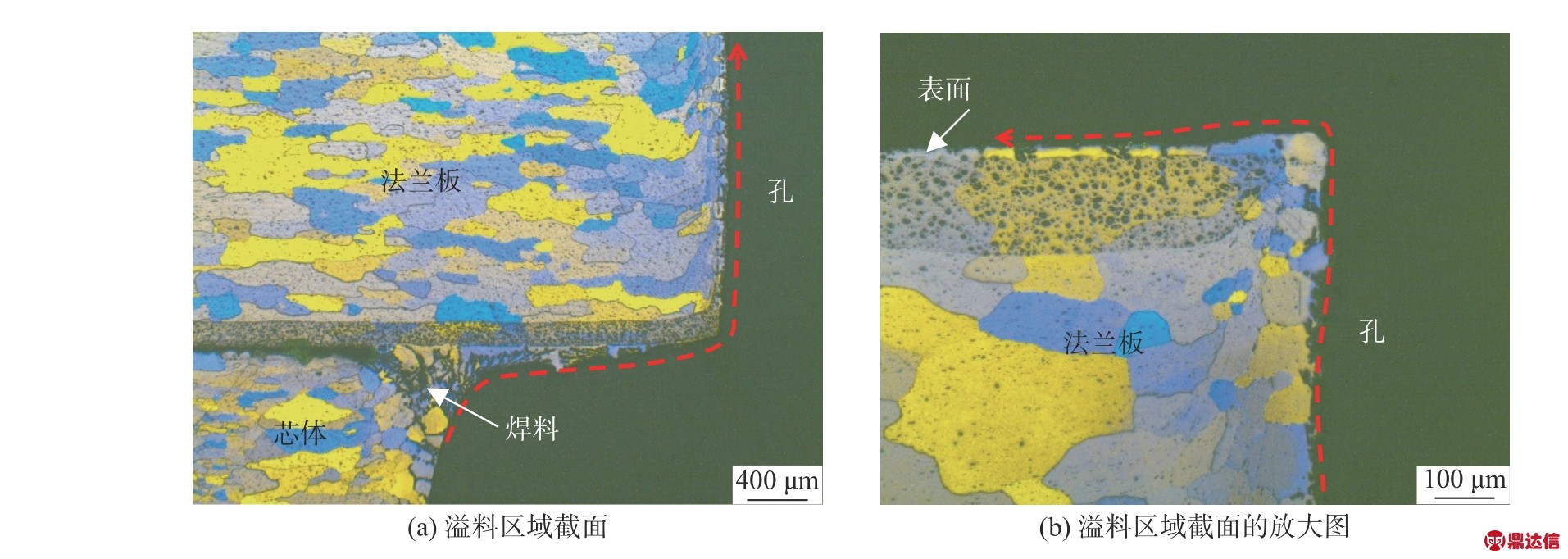

为进一步研究,沿孔的径向(图2 中A-A)剖开,对溢料区域的截面进行观察。图4 是溢料区域截面的光学显微组织图,可以看出,真空钎焊过程中,焊脚处钎料沿孔壁流动到法兰板的外表面,并在孔的周围铺展,形成溢料,焊料堆积厚度约20 μm。

图 2 法兰板真空钎焊后的宏观形貌图

Fig.2 Macro-morphology images of the flange plate after vacuum brazing

图 3 溢料区域和正常区域表面的SEM 图

Fig.3 SEM images of the surface of overflow area and normal area

表 2 能谱分析结果(质量分数/%)

Tab.2 EDS analysis results (mass fraction/%)

图 4 溢料区域截面的光学显微组织图

Fig.4 Optical microstructure images of the cross section of the overflow area

综上,油冷器法兰板真空钎焊后产生溢料主要是因为钎焊过程中焊料发生了流动,在法兰板表面形成了堆积。因此,为改善溢料,可以从降低焊料的流动性方面考虑,减小焊料在表面的堆积。

2.2 工艺改善

焊料流动的影响因素主要有合金元素、钎焊层厚度、钎焊温度、钎焊时间和材料的晶粒尺寸等[12-14]。工业化生产中,在合金结构和钎焊工艺不易改变的情况下,通过调整生产工艺,改善材料的晶粒尺寸是一种较为经济和适用性较广的方案。焊料的流动要经过晶界,晶粒尺寸越小,晶界越多,流动的通道也就越多。因此,工艺改善的方向是要增大晶粒尺寸,从而减少晶界,降低焊料流动性。

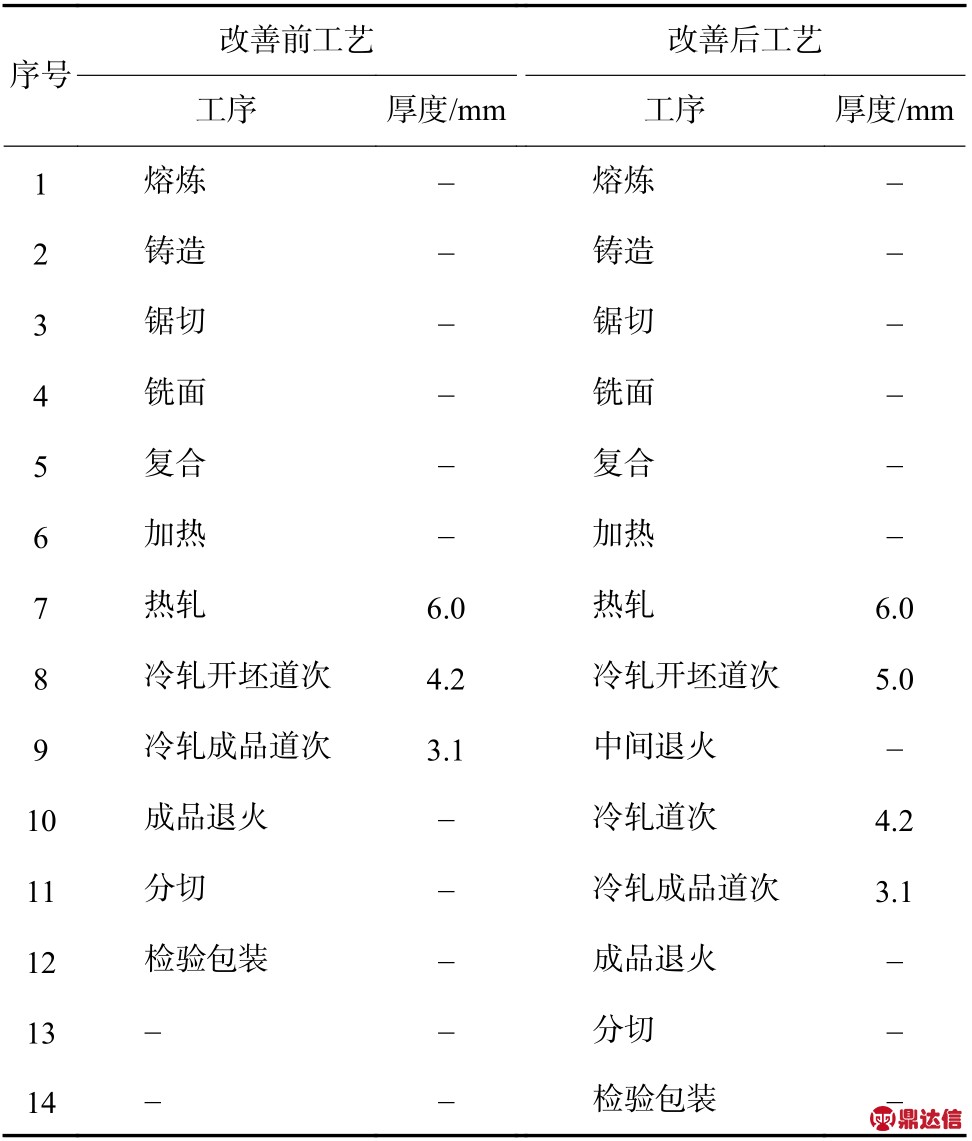

表3 是工艺改善前和改善后3003/6063/3003 三层铝合金复合材料的生产工艺流程。与改善前相比,增加了一道次冷轧和中间退火工序,中间退火温度为380 ℃。

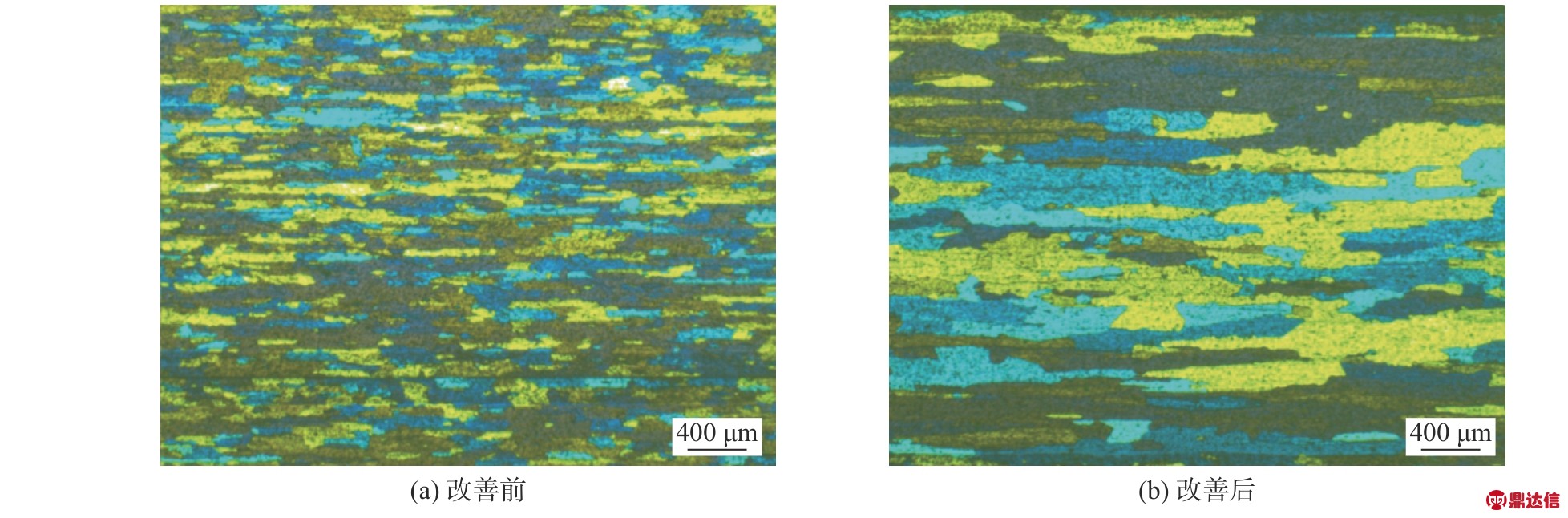

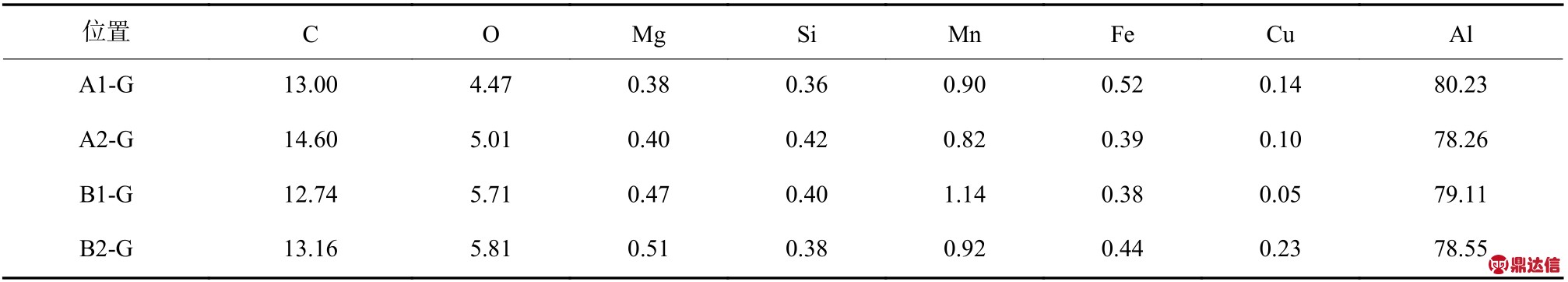

图5 是工艺改善前和改善后6063 铝合金层的光学显微相组织图。从图5 中可以看到,晶粒均为完全再结晶晶粒,改善前的晶粒尺寸约为275 μm,改善后的晶粒尺寸约为476 μm,较改善前有明显的增大,表明增加中间退火工序起到了增大成品晶粒尺寸的作用,这可能和材料的变形储能变化有关。材料经热轧后,组织为内部存在亚晶粒、位错、应力等变形组织,变形储能较高,后续经过多道次冷轧,变形储能进一步提高。变形储能越大,再结晶驱动力越大,相应的晶粒尺寸越小[13,15-16]。改善前,热轧后至成品退火前,材料的总变形量为50%,增加中间退火工序后,材料得到软化,亚晶粒、位错、应力等部分消除,变形储能得以释放,中间退火后至成品退火前,材料总变形量为38%,总变形量减小,变形储能较改善前减小,再结晶驱动力减小,因此,晶粒尺寸较改善前增大。

图 5 工艺改善前、后6 063 铝合金层光学显微组织图

Fig.5 Optical microstructure images of the 6 063 Al alloy layers before and after process improvement

表 3 工艺改善前、后3003/6063/3003 三层铝合金复合材料生产工艺流程

Tab.3 Production processes of the 3003/6063/3003 three-layer Al alloy composites before and after process improvement

2.3 钎焊验证

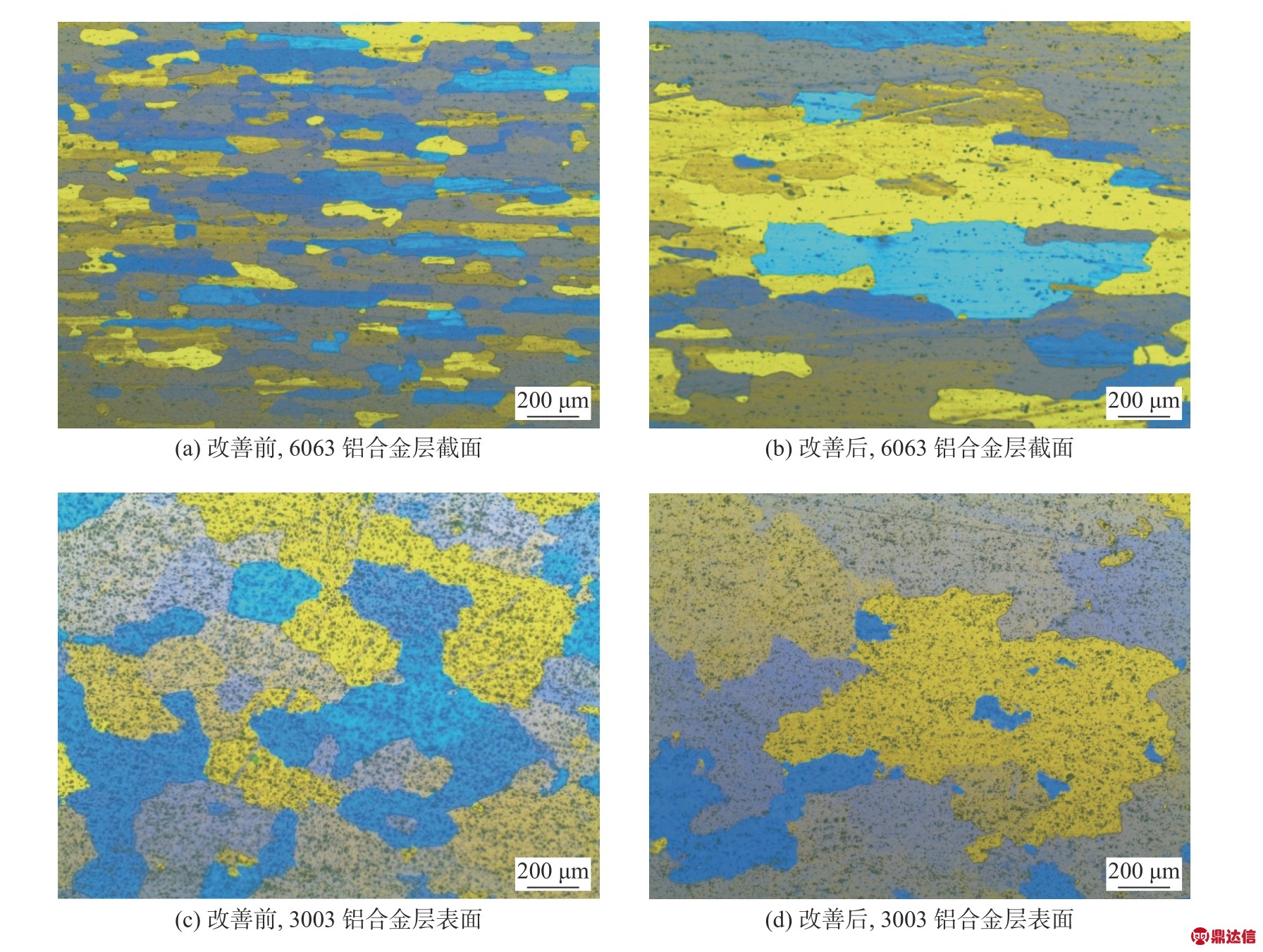

图6 是工艺改善后法兰板真空钎焊后的宏观形貌图。可见,工艺改善后法兰板冲压孔周围无明显的溢料现象,颜色同其他区域无明显区别,表面光滑,无颗粒物。图7 和表4 分别是工艺改善后法兰板冲压孔附近原溢料区域和正常区域表面的SEM图和能谱分析结果。可以看到,原溢料区域的表面形貌和正常区域相似,较为光滑,均为轧制后的表面。能谱分析表明,原溢料区域O,Si,C 元素含量与正常区域相似,钎焊后此区域无明显的焊料堆积。

图 6 工艺改善后法兰板真空钎焊宏观形貌图

Fig.6 Macro-morphology images of the vacuum brazed flange plate after process improvement

图 7 工艺改善后法兰板真空钎焊后SEM 图

Fig.7 SEM images of the vacuum brazed flange plate after process improvement

表 4 工艺改善后法兰板能谱分析(质量分数/%)

Tab.4 EDS analysis results of the flange plate after process improvement (mass fraction/%)

图8 是真空钎焊后法兰板6063 铝合金层和3003 铝合金层的光学显微组织图。图8 中6063 铝合金层为截面晶粒,3003 铝合金层为表面晶粒。可以看出,改善后6063 和3003 铝合金层的焊后晶粒均较改善前有所增大。改善前,6063 和3003 铝合金层焊后晶粒尺寸分别为270 μm 和325 μm,改善后,6063 和3003 铝合金层焊后晶粒尺寸分别为500 μm和405 μm。

晶粒尺寸是法兰板钎焊后产生溢料的影响因素之一。钎焊过程中,与法兰板连接的芯片的钎焊层熔化后,焊料在焊脚处铺展和流动,通常认为,晶界是促进焊料流动的通道,晶界数量越多,焊料流动越明显,产生溢料的风险也就越大。增加中间退火后,再结晶驱动力减小,再结晶过程受到抑制,易于形成粗大的再结晶晶粒,晶界的数量减少,有益于溢料问题的改善。

图 8 真空钎焊前、后6063 和3003 铝合金层光学显微组织图

Fig.8 Optical microstructure images of the 6063 and 3003 Al alloys layers before and after vacuum brazing

增大晶粒尺寸,可以经济、有效地改善法兰板真空钎焊溢料问题。正因为晶粒尺寸不是影响溢料的唯一因素,那么,改善晶粒尺寸也不会杜绝溢料的产生。工业化生产中,应当综合考虑材料选材、生产工艺和钎焊工艺等,在提高钎焊成品率的基础上还要合理地控制成本。

3 结 论

(1)油冷器法兰板真空钎焊后产生溢料,主要是因为钎焊过程中熔化后的焊料发生了流动,在法兰板冲压孔附近表面形成了堆积。

(2)材料冷轧过程中进行中间退火,总变形储能减小,成品退火时再结晶驱动力减小,有利于成品晶粒尺寸的增大。

(3)材料晶粒尺寸增大,钎焊后溢料有明显改善,主要是因为晶粒增大后,晶界的数量减少,钎焊过程中焊料沿晶界流动至法兰板表面的倾向减弱,焊料堆积减少。