摘 要: 对桁架梁截面尺寸不同的6个足尺寸法兰连接方钢管柱-桁架焊接连接节点进行了低周反复荷载试验研究和有限元分析(FEA)。该节点通过法兰和高强螺栓将上下柱及柱座在现场连接,柱座与桁架梁通过竖向连接板、法兰和腋板在工厂焊接;该节点应用于装配式多高层钢结构中,实现现场螺栓全装配。试验结果表明:桁架梁截面尺寸对节点的破坏模式影响较小,加腋板节点均由于反复加载导致桁架弦杆发生板材的撕裂而破坏,断裂前发展了良好的塑性变形,未加腋板节点根部焊缝发生断裂;加腋板节点的延性、极限承载力及耗能能力较好,塑性转动能力均大于抗震规范0.03 rad的最低要求。桁架梁截面尺寸对该节点各项力学性能影响显著,弦杆截面尺寸越大,极限承载力越高;腹杆截面尺寸对极限承载力影响较小,腹杆截面尺寸越大,节点延性越好,耗能能力越强;通过有限元软件提取了柱法兰处螺栓拉力的变化,柱柱法兰连接可近似为刚接;推导了节点的屈服荷载和极限荷载的简化计算公式。

关键词: 装配式钢结构; 法兰连接; 抗震性能; 桁架梁截面尺寸; 极限承载能力

钢结构具有良好的抗震性能和循环再利用的优势,采用模块化装配式钢结构有助于实现建筑产业化和现代化[1]。目前,国外模块化装配式钢结构起步较早、技术水平比较完善,但主要用于低层、轻型的住宅中,对于模块化装配式高层钢结构住宅的研究和应用不多[2]。

而钢结构梁柱连接节点显著影响结构的承载能力、变形能力和抗震性能[3]。1994年美国北岭地震和1995年日本神户地震发生了大量梁柱连接的脆性破坏,钢框架由于梁翼缘焊缝的断裂或周边板材撕裂而失效[4-5]。后续各国研究学者在研究提升节点的抗震性能的同时,也逐渐采用全螺栓节点代替焊接节点[6]。区别于传统钢结构梁柱节点,装配式钢结构梁柱节点多为现场螺栓拼接和工厂焊接,其工业化程度高、施工速度快[7-8]。为了提高钢结构梁柱节点的抗震性能,后来国内外学者对节点的改进主要聚焦在通过削弱梁截面[9-11],加强节点域[12-13]、开长圆孔螺栓[14]、设置可更换构件和耗能构件[15-17]以及自复位型节点[18-19]等基础理论与试验研究。改进的思路主要采用塑性铰外移的方式,增加耗能构件以及震后可修复等方法,梁的截面基本为实腹式截面,而对桁架式等格构式截面的研究和改进则较少。

此外,梁柱之间有很多通过连接件进行连接的方式。Takhirov等[20]对T型连接节点进行了试验及有限元分析(finite element analysis,FEA),结果表明:T型连接节点为半刚性节点,T型连接件的腹板长度,翼缘厚度和对拉螺栓间距对节点滞回性能影响较大。王鹏等[21]采用循环加载试验研究了4种不同构造的加劲肋角钢连接节点的破坏机制及抗震性能,结果表明:加劲肋顶底角钢连接节点是一种典型的半刚性、部分强度连接。通过T型连接件或者角钢等连接件进行连接,能够提升节点的承载力以及耗能能力。但是现场施工中大量的零散板件不利于工人进行装配,不符合模块化的理念。并且相关研究将冷弯薄壁C型钢引入到梁柱节点中。戴明明等[22]对4种足尺冷弯薄壁C型钢桁架梁柱节点进行了拟静力试验,研究表明:角钢或节点板与柱采用四面围焊方式的节点的承载能力以及耗能能力较采用两侧焊接方式的节点有提高。李斌等[23]通过双肢冷弯C型钢框架节点的抗震性能进行试验研究,分析节点板厚度和螺栓间距对节点抗震性能的影响。虽然采用冷弯薄壁C型钢组成格构式截面用于梁柱节点中,但是承载力较弱,刚度较低,很难用于多高层结构体系中。目前国内对装配式钢结构节点研究取得了一些进展,刘学春等[24-27]提出了多种带柱座的模块化装配式钢结构连接节点,将楼板与钢梁在工厂浇筑成整体,梁与柱在现场螺栓连接。

本文提出一种装配式高层角钢桁架梁法兰柱新体系主要包括装配式桁架主板和装配式法兰柱,装配式桁架主板包括角钢腹杆的格构式桁架梁、柱座和楼板;装配式法兰柱与桁架主板上的柱座法兰节点相连,形成钢框架结构。装配式桁架主板和装配式法兰柱均在工厂预制,通过柱座法兰处的螺栓在现场拼接,符合模块化的理念。同时法兰板起到柱子加劲肋的作用,无需设置内肋,方便混凝土的浇筑和振捣。采用桁架梁的形式,在节约钢材的同时,也便于管线铺设。

本文对6个带法兰拼接柱座的焊接梁柱连接节点进行拟静力试验研究,通过改变桁架梁弦杆和腹杆的尺寸,获得节点的破坏机理、承载能力,耗能能力等抗震性能指标,并进行了有限元分析,进而推导理论公式。

1 试验概况

1.1 节点构造

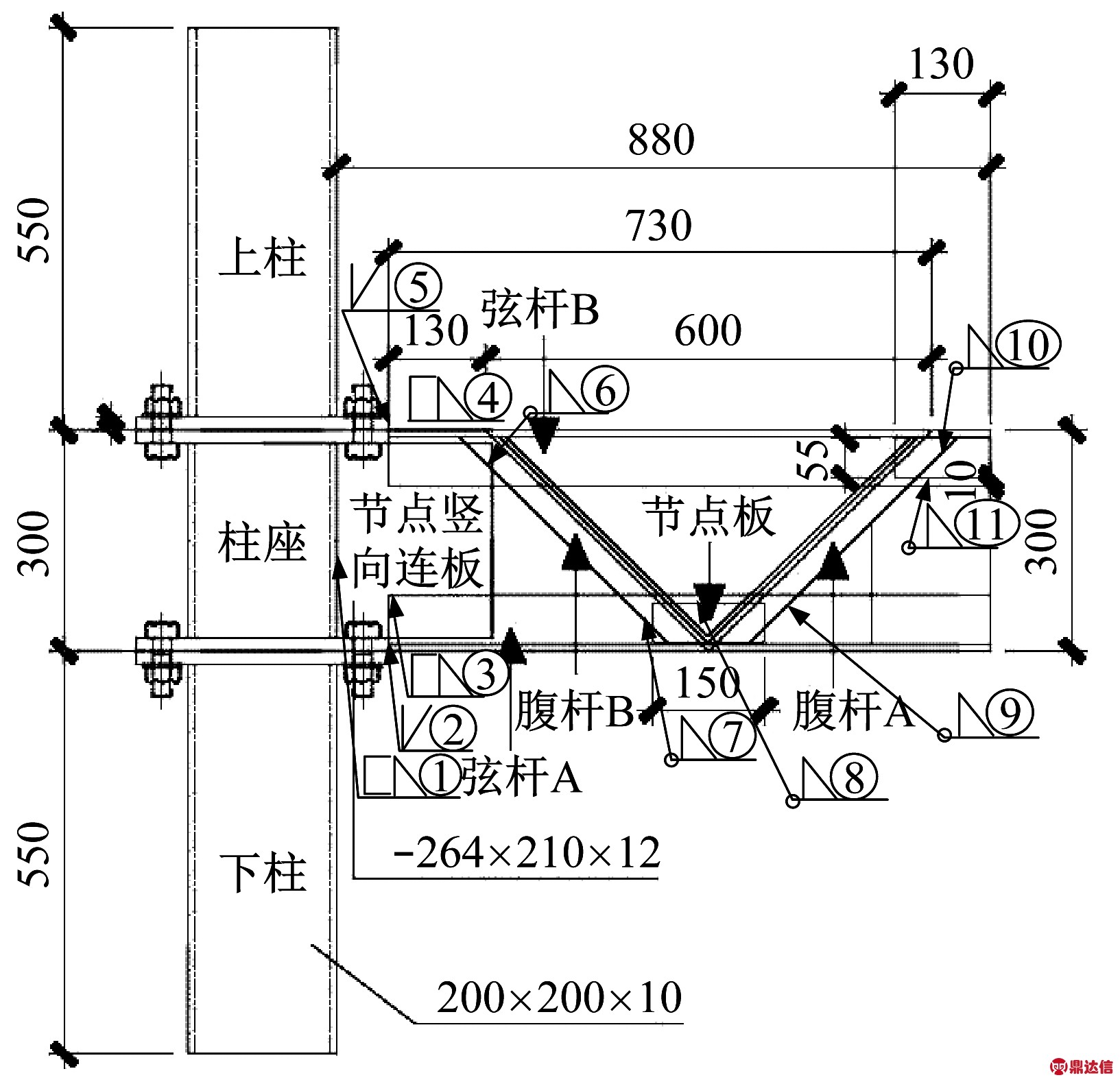

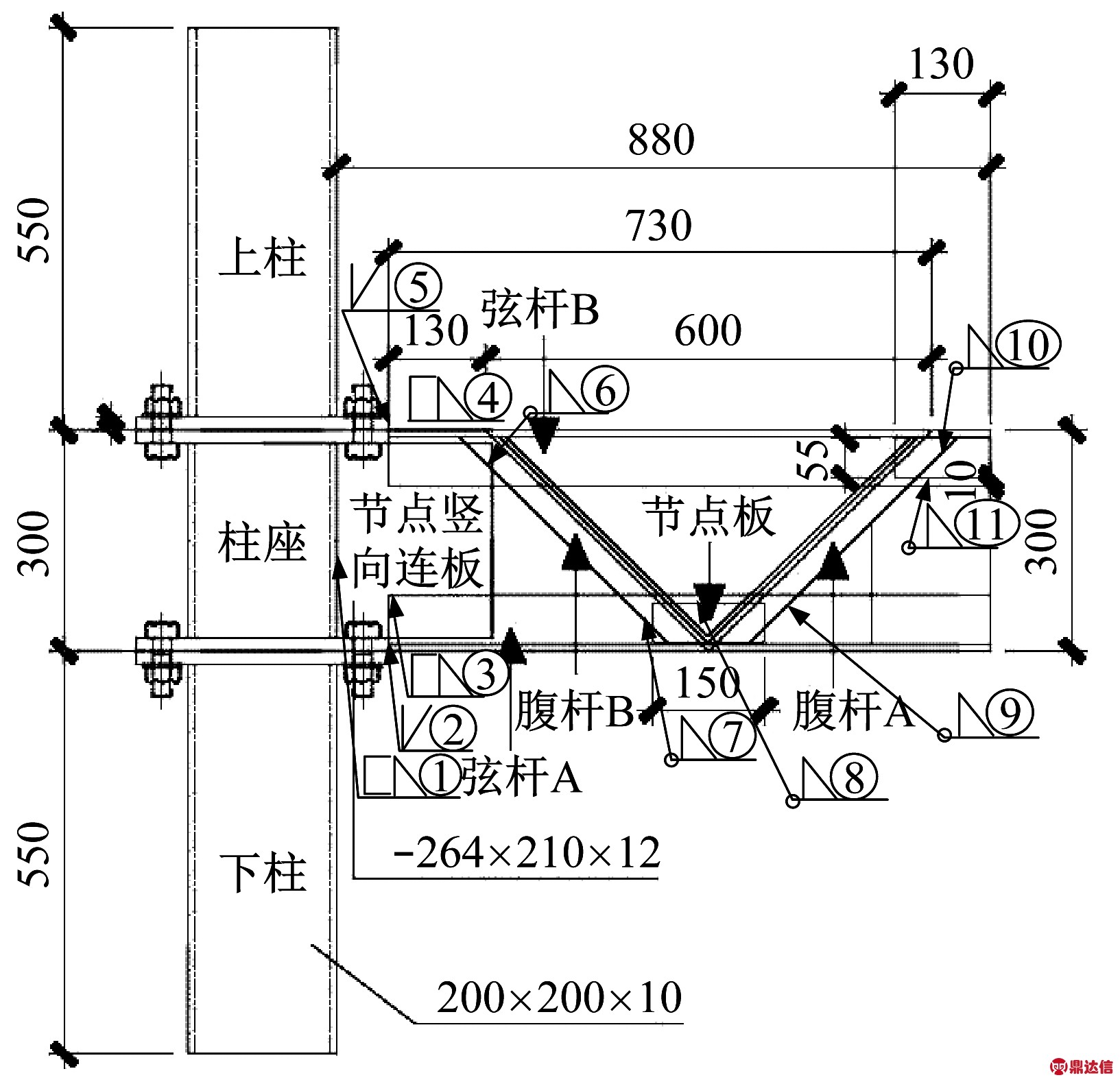

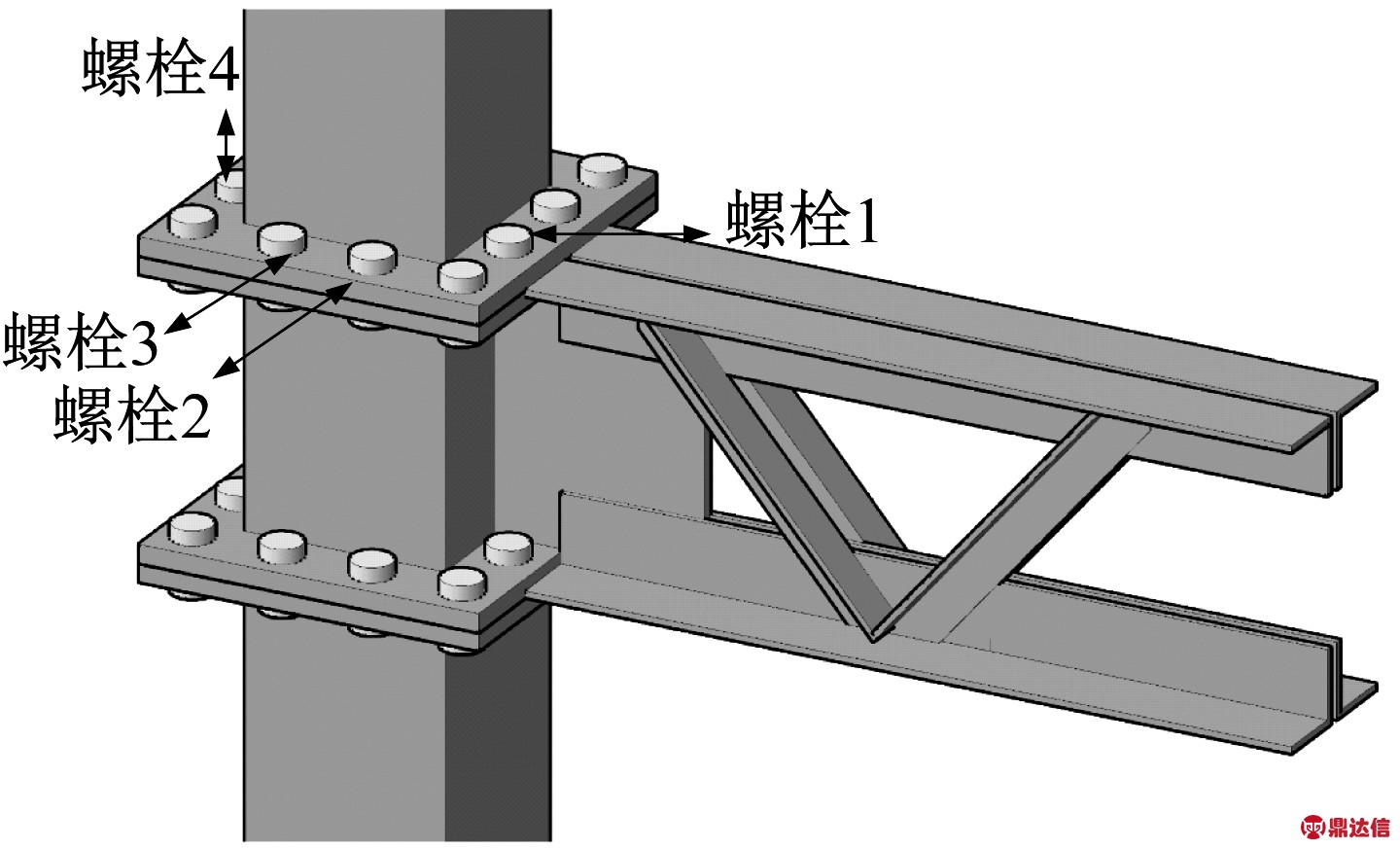

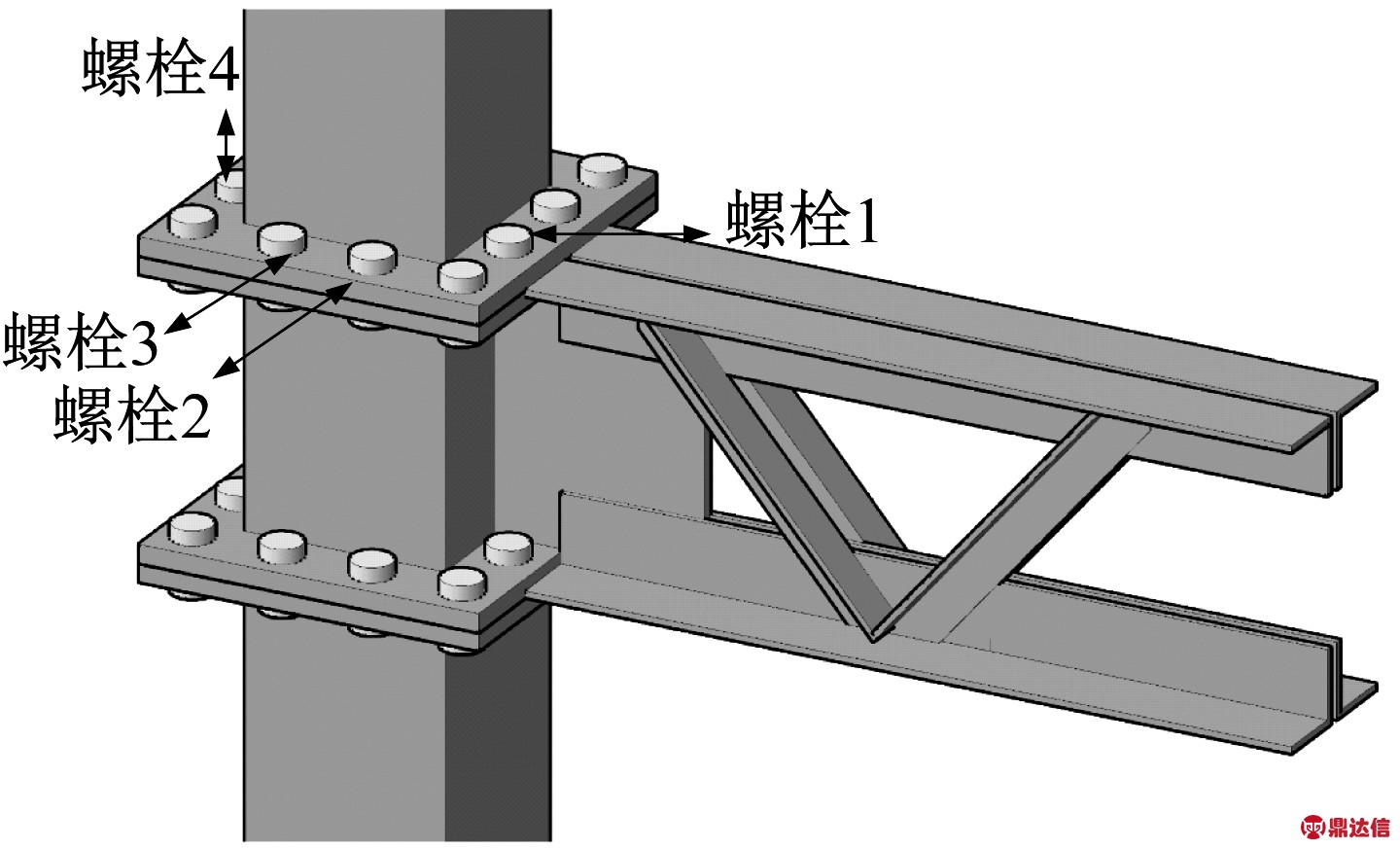

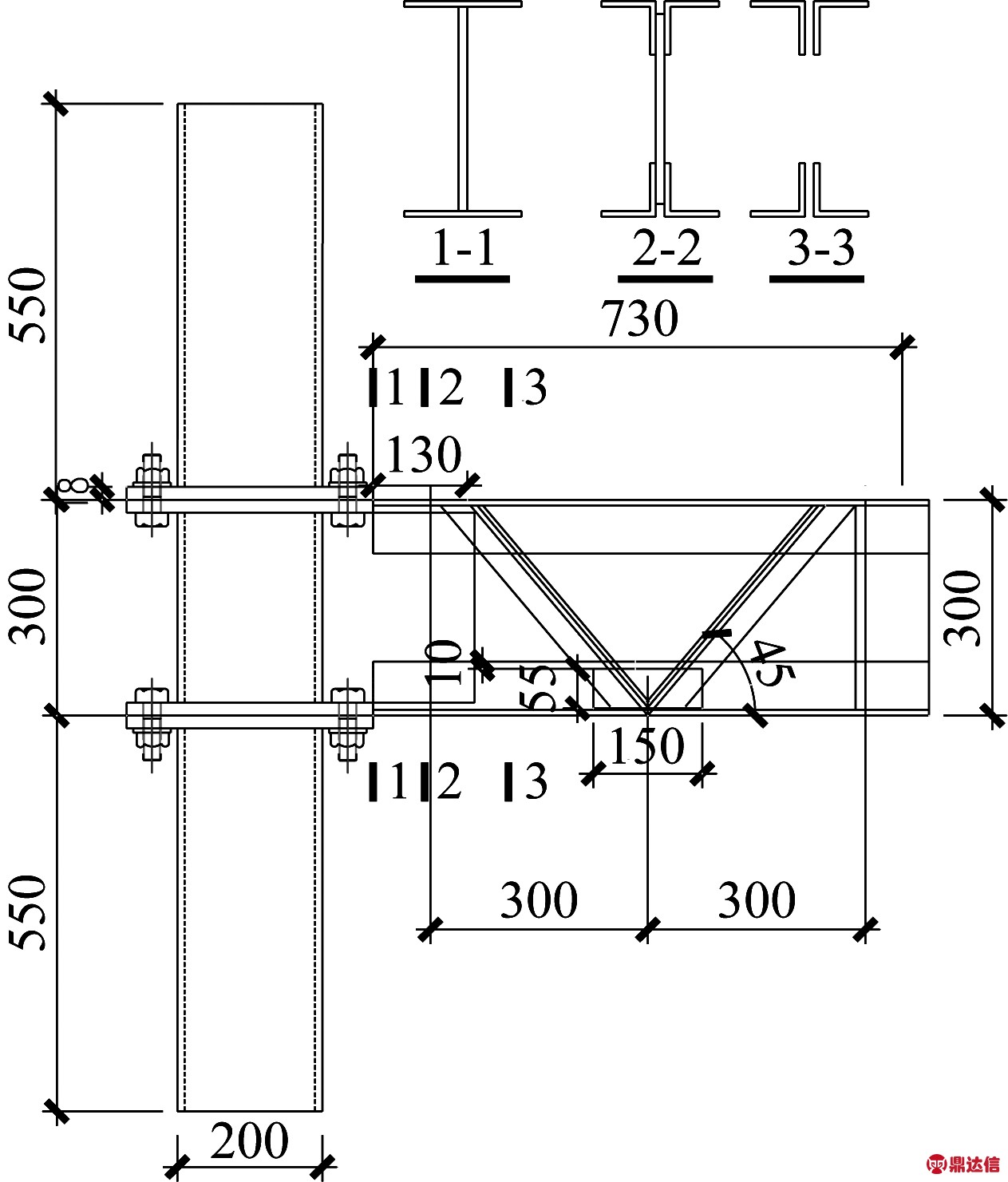

节点由带法兰柱、柱座、竖向连接板以及桁架梁组成,如图1所示。柱座,竖向连接板以及桁架梁在工厂焊接预制成形,在柱座法兰以及带法兰柱预留螺栓孔,运输至施工现场后,柱座和上下带法兰柱通过高强螺栓在现场装配即可。

图1 节点连接构造

Fig.1 Structural diagram of joint

1.2 试件设计

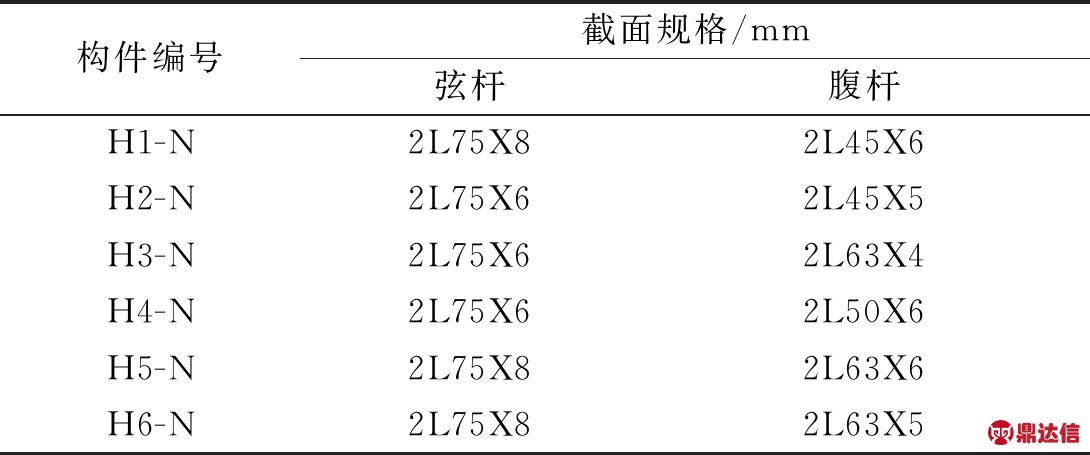

为研究桁架梁型号对节点的影响,改变桁架梁弦杆和腹杆的截面尺寸。构件横截面尺寸参照标准型钢选取,所有钢材均为Q235B。焊接梁柱连接节点的几何尺寸以及焊缝的位置和标号,如图2所示(其中试件H1-N未加腋板,试件H2-N~H6-N加腋板,腋板尺寸38 mm×64 mm,腋板厚度与弦杆一致,节点板厚度与竖向连接板一致)。试件编号及截面参数如表1所示。

表1 杆件截面尺寸

Tab.1 Dimensions of members

(a) 试件立面图

(b) 试件平面图

图2 试件构造及几何尺寸 (mm)

Fig.2 Details and dimensions of specimens (mm)

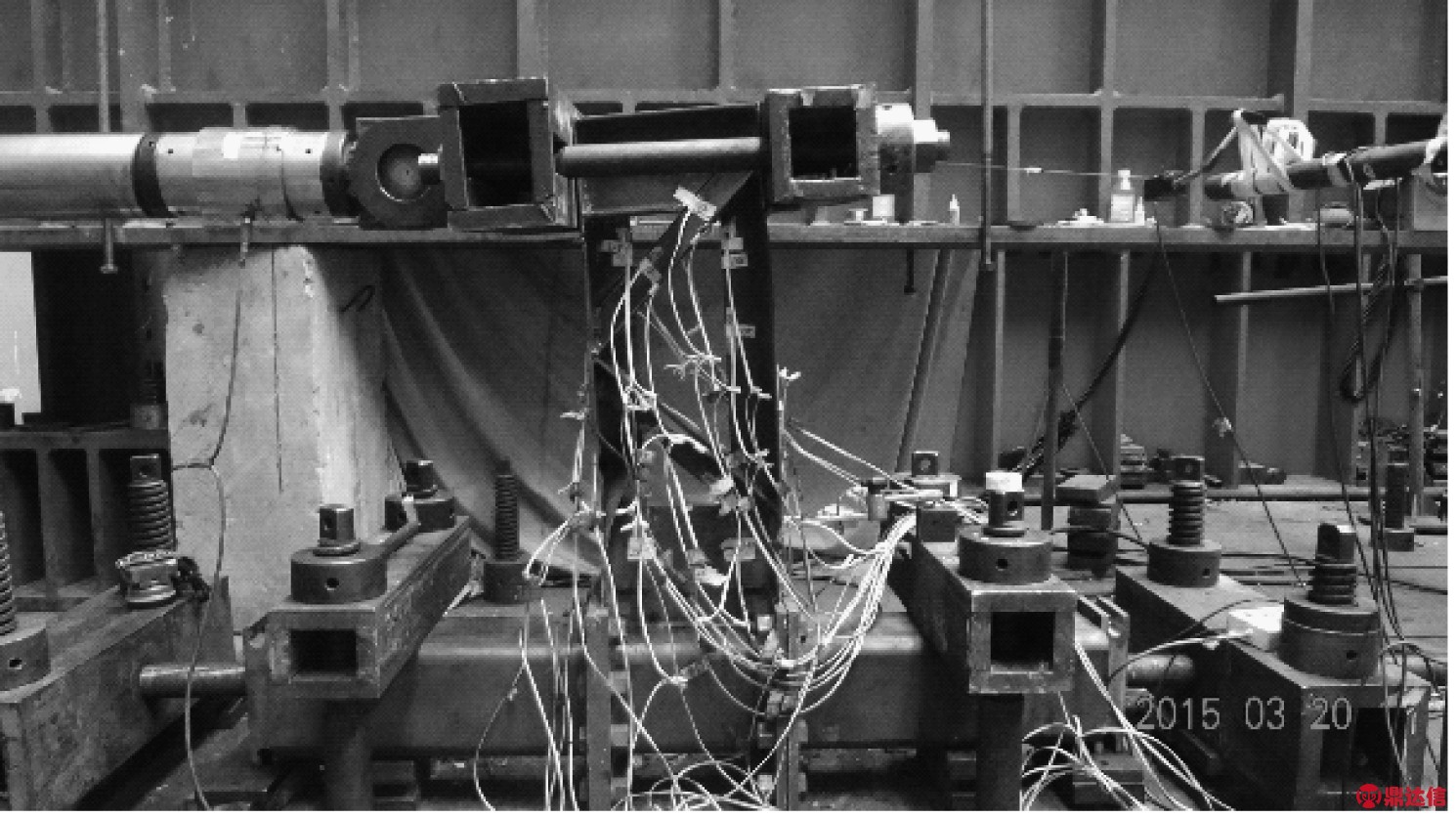

1.3 加载方案

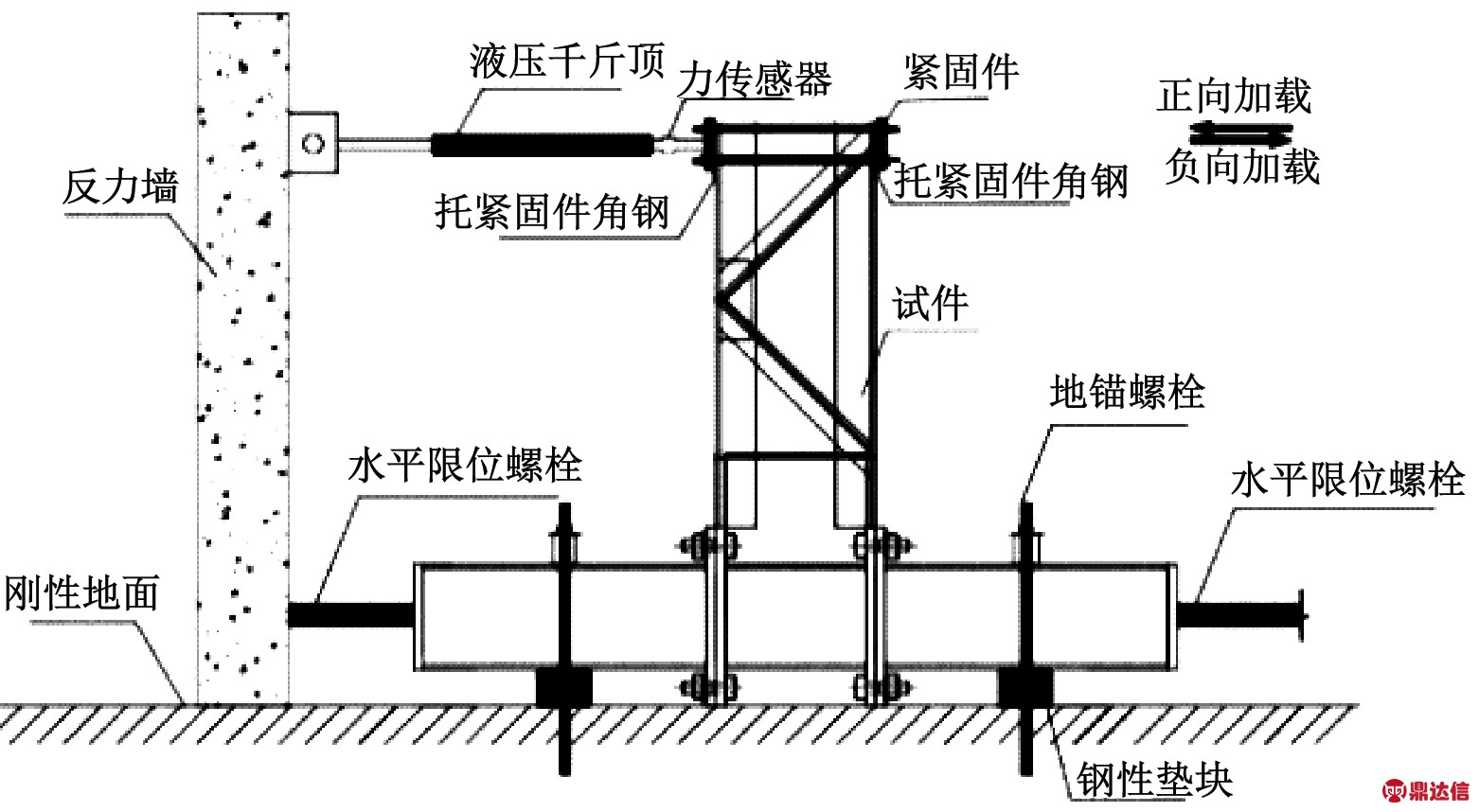

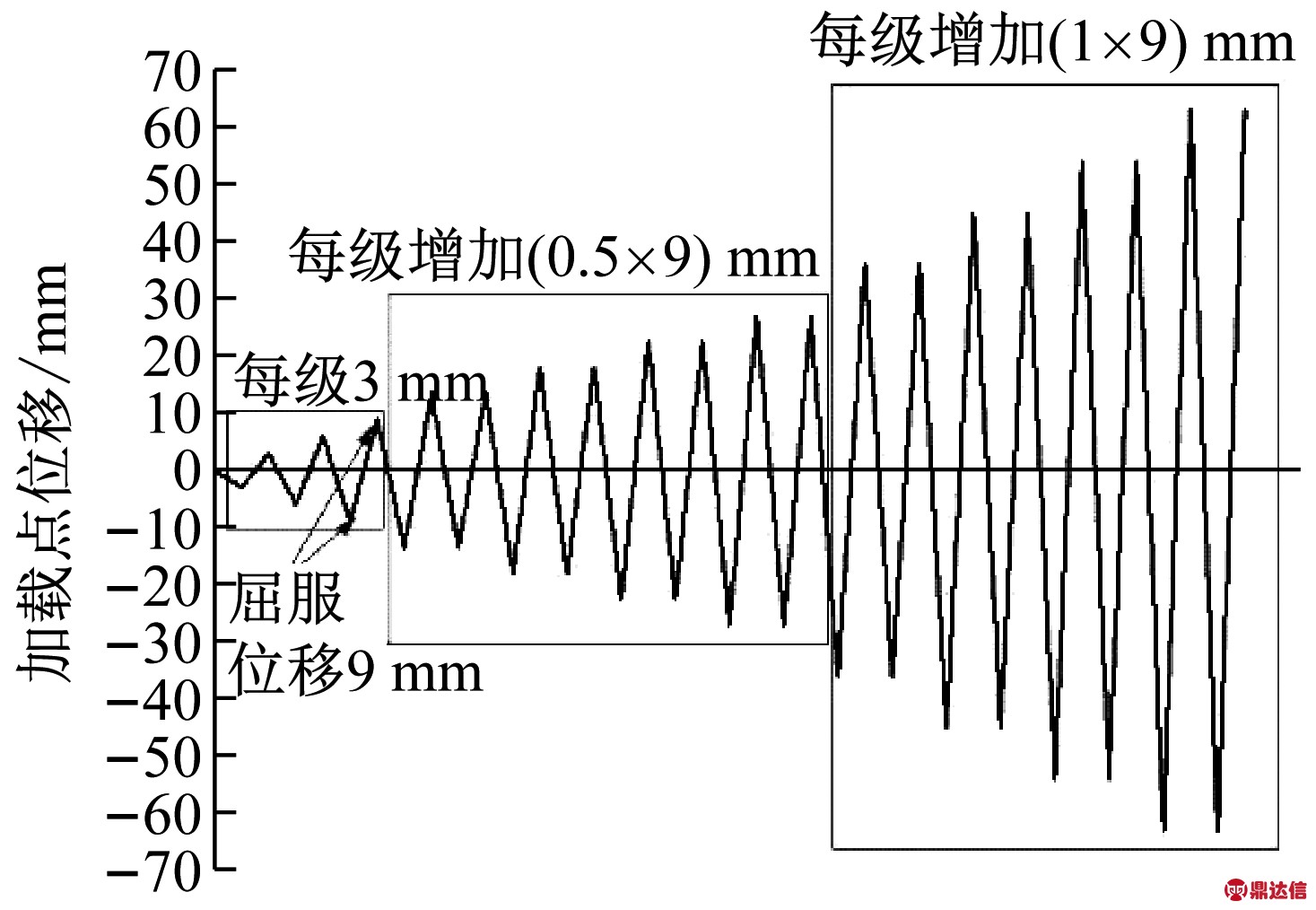

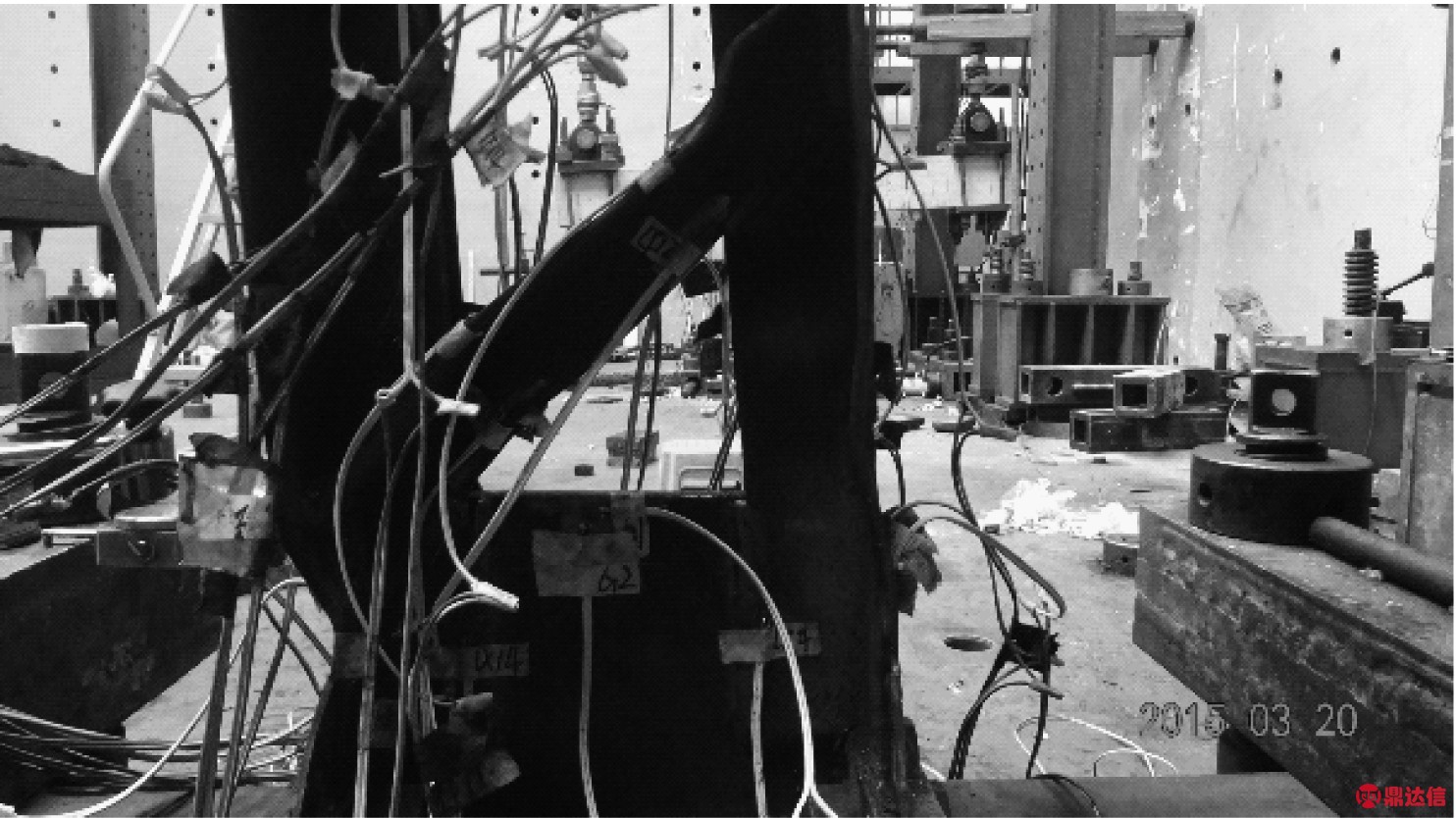

试验装置如图3所示。加载点位于桁架梁端,采用50 t液压千斤顶进行往复循环加载,并在桁架梁弦杆上紧靠加载装置紧固件下方焊接角钢,以避免由于往复加载导致紧固件脱落下滑。利用地锚螺栓将方钢管柱的两端与地面进行固定连接,利用水平限位螺栓限制其水平位移。试验加载制度采用位移控制,如图4所示。

(a) 加载装置示意图

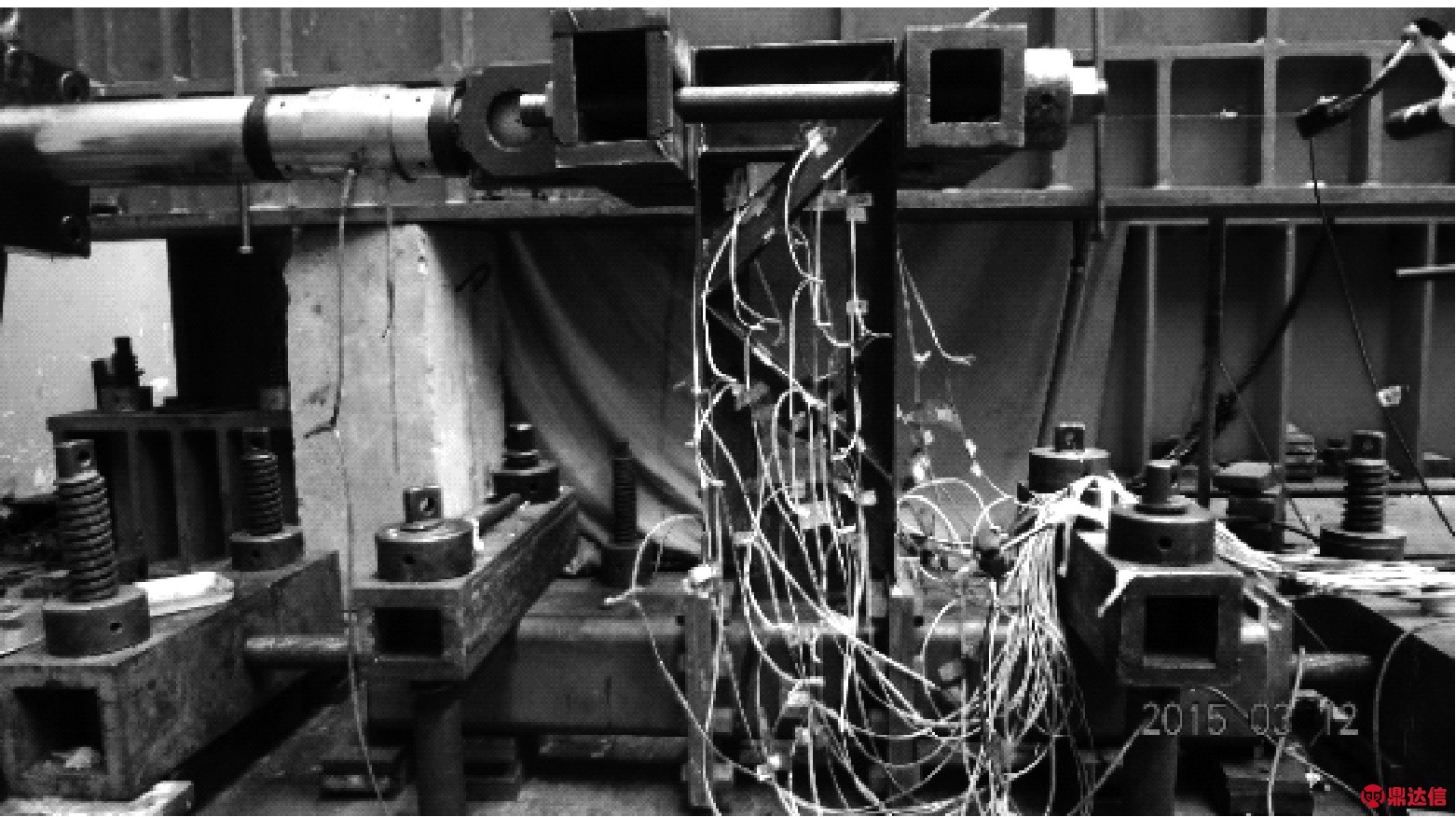

(b) 试件安装就位

图3 试验装置图

Fig.3 Test setup

图4 加载制度

Fig.4 Loading system

试验加载至以下条件之一,则停止加载: ① 试件发生突然破坏,或杆件发生突然失稳,不能继续承载;② 梁端总转角θ>0.05 rad(即梁端位移Δ>±40 mm);③ 梁端加载点处的加载值P达到极限荷载Pu后并下降至Pu的85%以下。

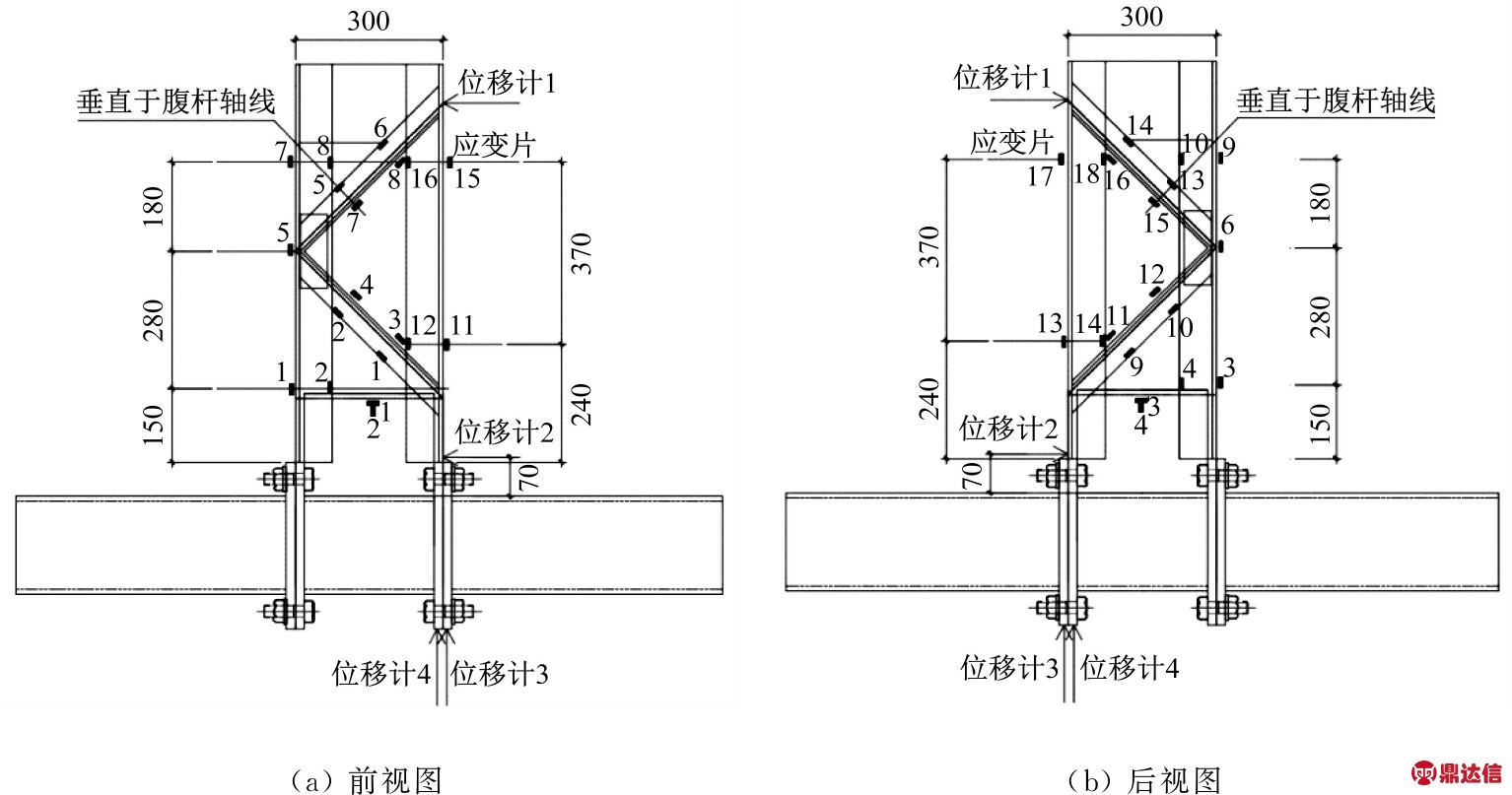

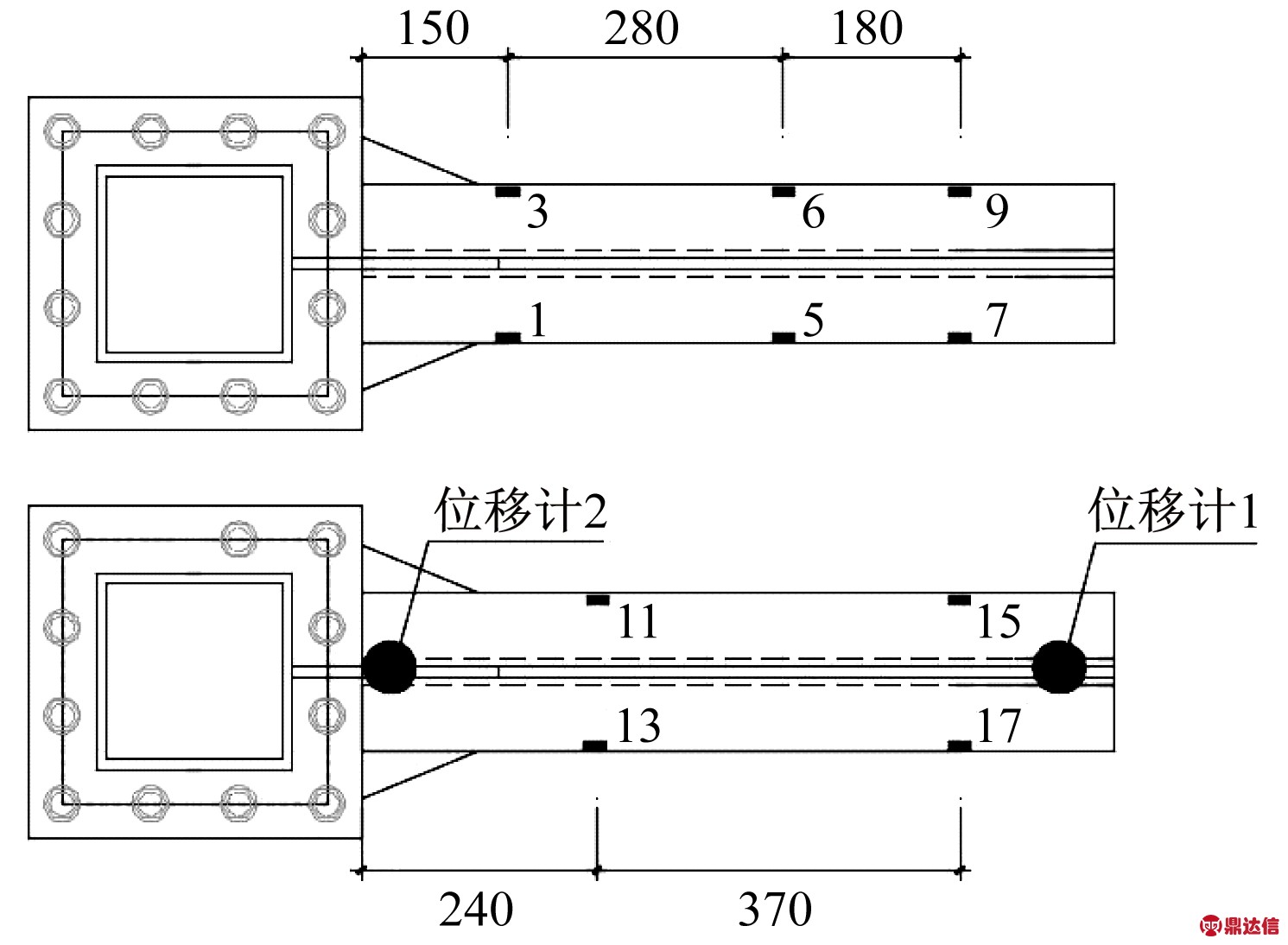

1.4 量测方案

测点布置如图5所示。在桁架梁腹杆和弦杆角钢同一截面的肢尖和肢背上分别布置应变片,测量试验过程中构件的应变;(弦杆上的测点编号为LXi,腹杆上测点编号为LFi,节点竖向连接板上测点编号为Ti,图5中只标注i)。在桁架梁加载端布置水平位移计1,测量梁端位移变化,在桁架梁靠近节点端部布置水平位移计2,测量弦杆的位移和试件整体的水平位移,在柱座法兰与相邻箱型柱法兰处布置竖向位移计3、竖向位移计4,测量法兰间的相对滑动位移。

(c) 俯视图

图5 测点布置图

Fig.5 Layout of measuring points

2 试验过程

试件H1-N,H2-N及H3-N试验过程的描述,如表2所示。

表2 H1-N,H2-N,H3-N 试验过程描述

Tab.2 Test progress of H1-N, H2-N, H3-N

试件H1-N最终破坏形式如图6所示。试件H2-N最终破坏形式如图7所示。试件H3-N最终破坏形式如图8所示。

(a) 弦杆A端部焊缝断裂

(b) 弦杆B端部焊缝断裂

(c) 节点竖向连板断裂

图6 H1-N试件破坏模式

Fig.6 Failure mode of H1-N

(a) 腹杆A外凸变形

(b) 弦杆A局部屈曲变形

(c) 弦杆B与节点竖向连板焊缝撕裂

(d) 试件整体变形

图7 H2-N试件破坏模式

Fig.7 Failure mode of H2-N

(a) 试件整体变形

(b) 腹杆B局部屈曲变形

(c) 弦杆A端部内凹变

(d) 弦杆B端部板材撕裂

图8 试件H3-N破坏模式

Fig.8 Failure mode of H3-N

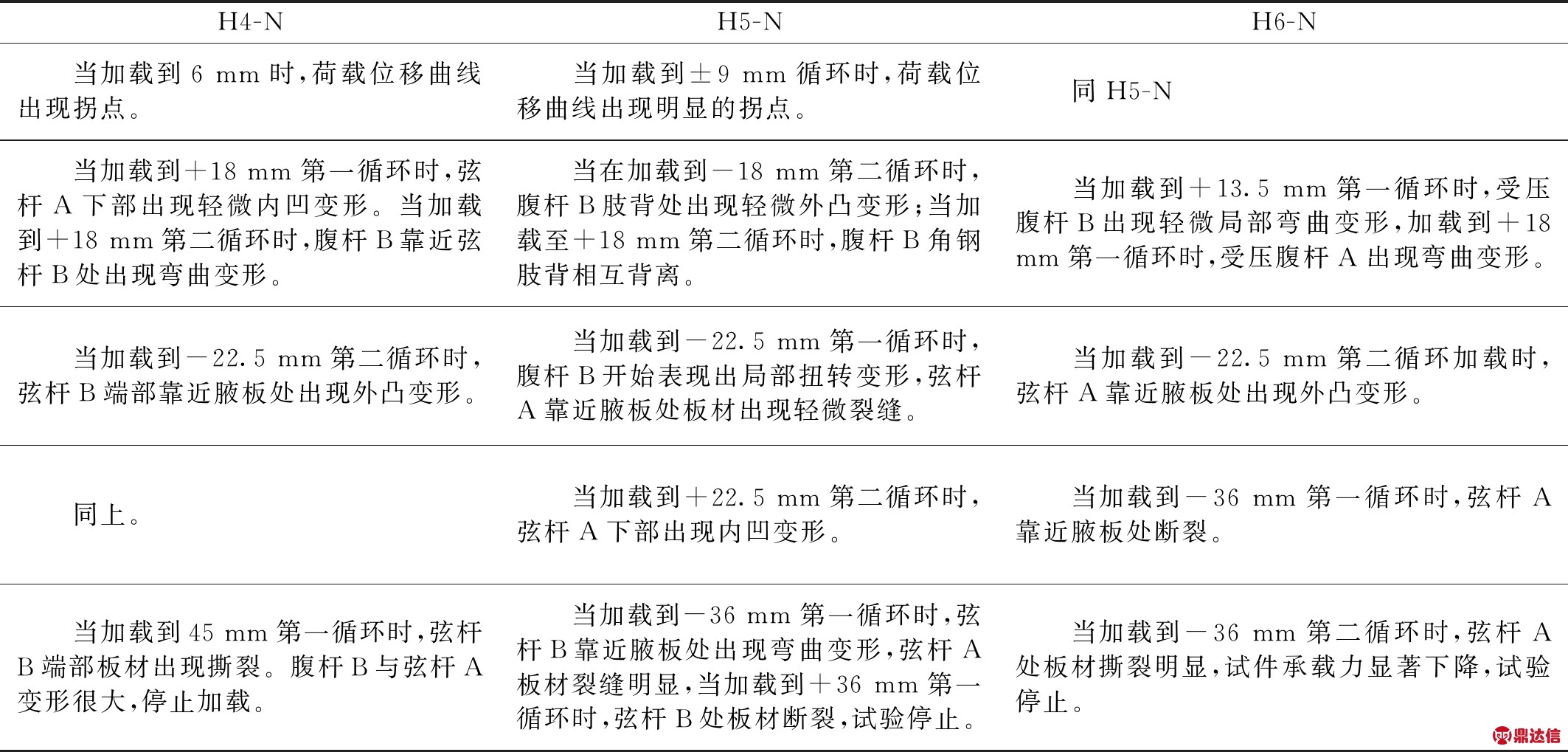

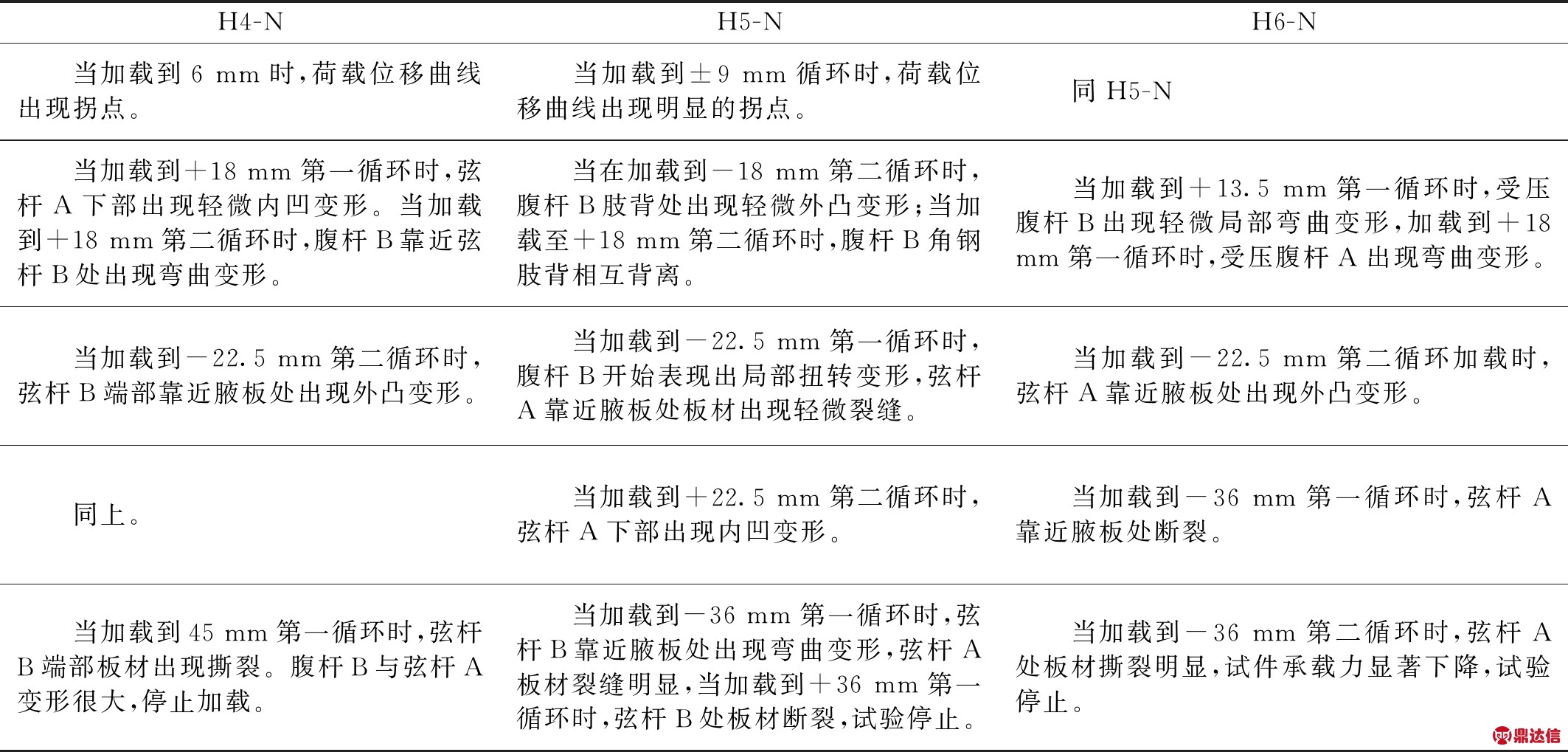

试件H4-N,H5-N及H6-N试验现象及过程的描述,如表3所示。

表3 H4-N,H5-N,H6-N试验过程描述

Tab.3 Test progress of H4-N, H5-N, H6-N

H4-N试件破坏模式如图9所示。H5-N试件破坏模式如图10所示。H6-N试件破坏模式如图11所示。

(a) 试件整体变形

(b) 弦杆A端部内凹变形

(c) 弦杆B端部外凸变形

(d) 弦杆B端部板材撕裂

图9 试件H4-N破坏模式

Fig.9 Failure mode of H4-N

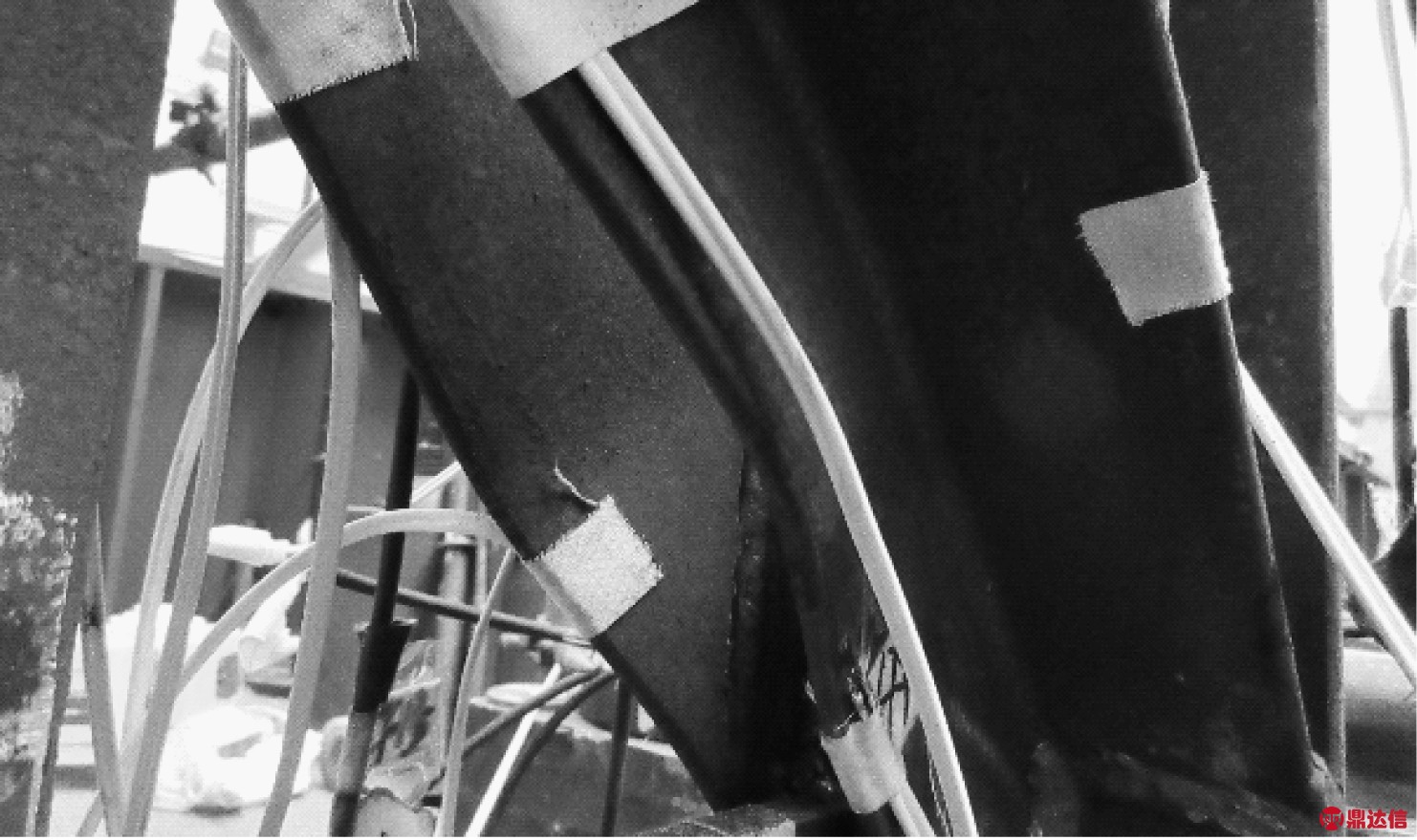

(a) 试件整体变形

(b) 弦杆A下端内凹变形

(c) 弦杆A靠近腋板处板材断裂

(d) 弦杆B靠近腋板处板材断裂

图10 试件H5-N破坏模式

Fig.10 Failure mode of H5-N

(a) 腹杆B外凸变形

(b) 弦杆A靠近腋板处板材撕裂

(c) 弦杆A外凸变形

(d) 试件整体变形

图11 试件H6-N破坏

Fig.11 Failure mode of H6-N

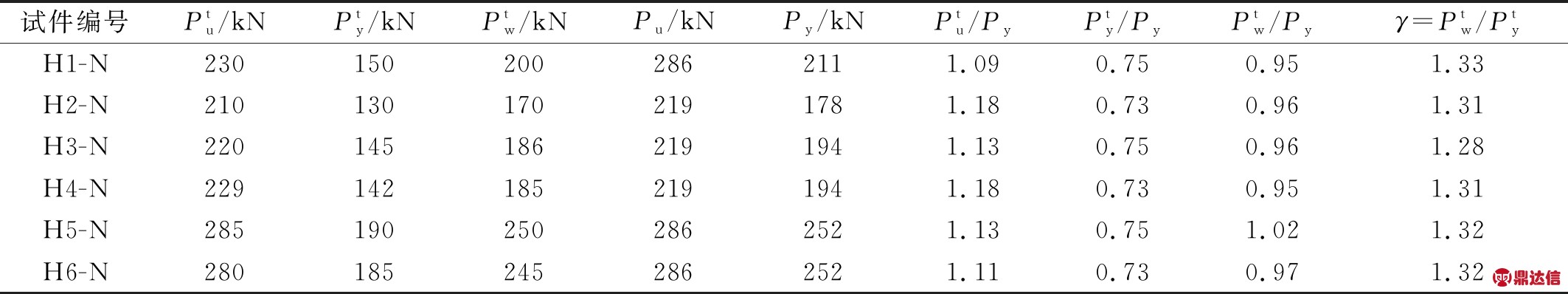

3 试验结果与分析

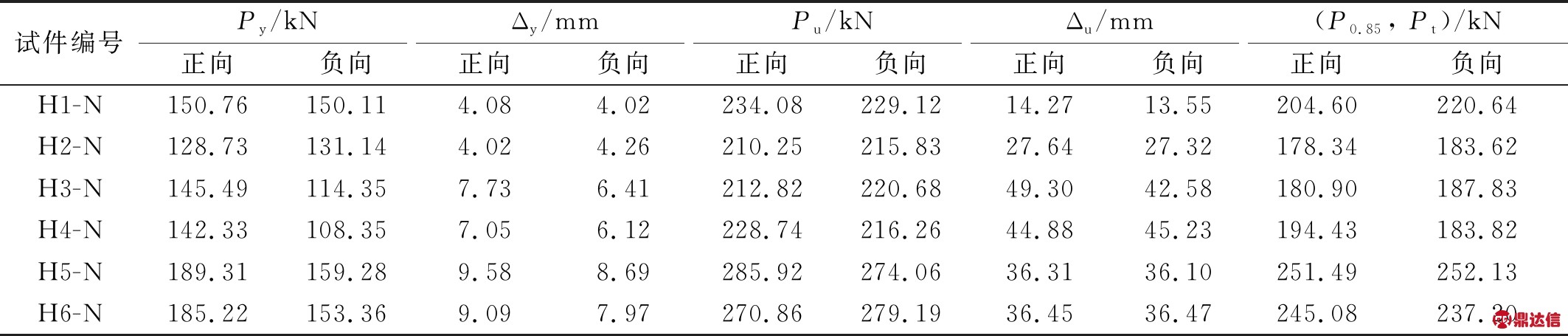

试件的屈服荷载py、极限荷载Pu以及破坏荷载P0.85;加载点处屈服位移Δy为屈服荷载Py所对应位移值、极限位移Δu为破坏荷载P0.85所对应的位移值。节点H1-N,H5-N,H6-N在达到极限承载力后,荷载没有明显降低至85%的极限荷载,此时取试件达到极限破坏状态以后承载力还没有明显下降对应的最大荷载为Pl及其对应位移为Δu。试验结果如表4所示。

表4 试件主要性能指标

Tab.4 Main performance indicators of the specimens

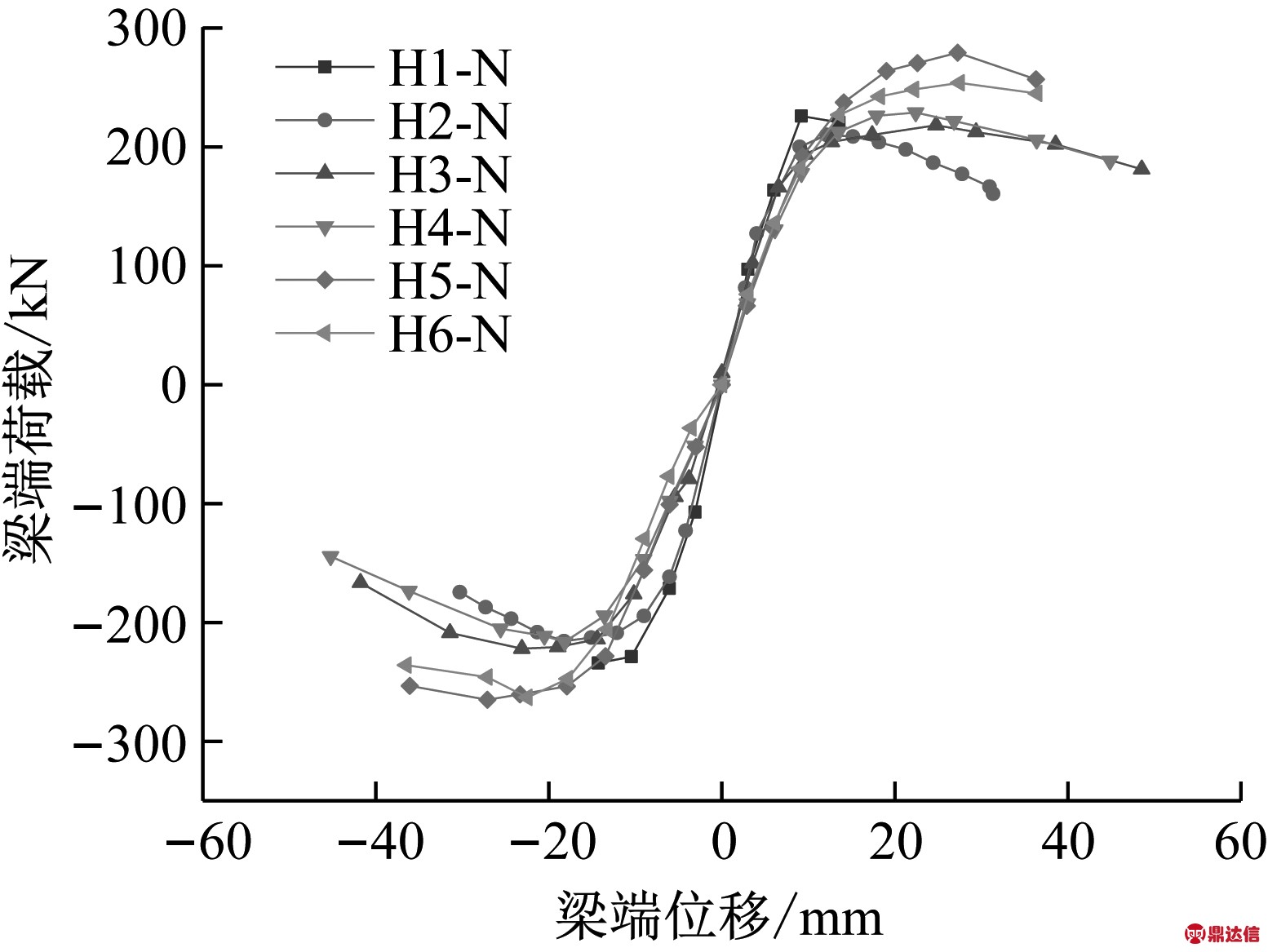

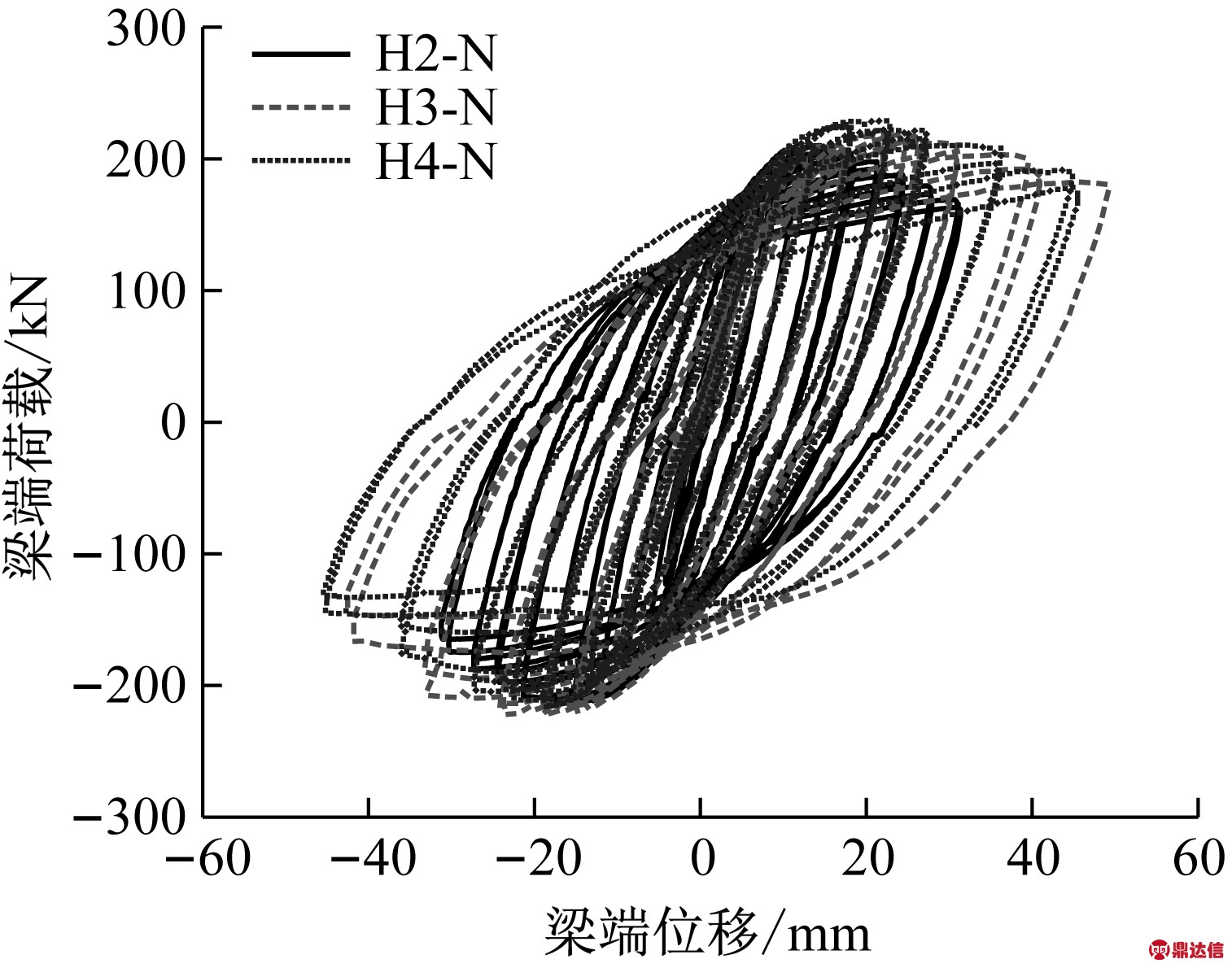

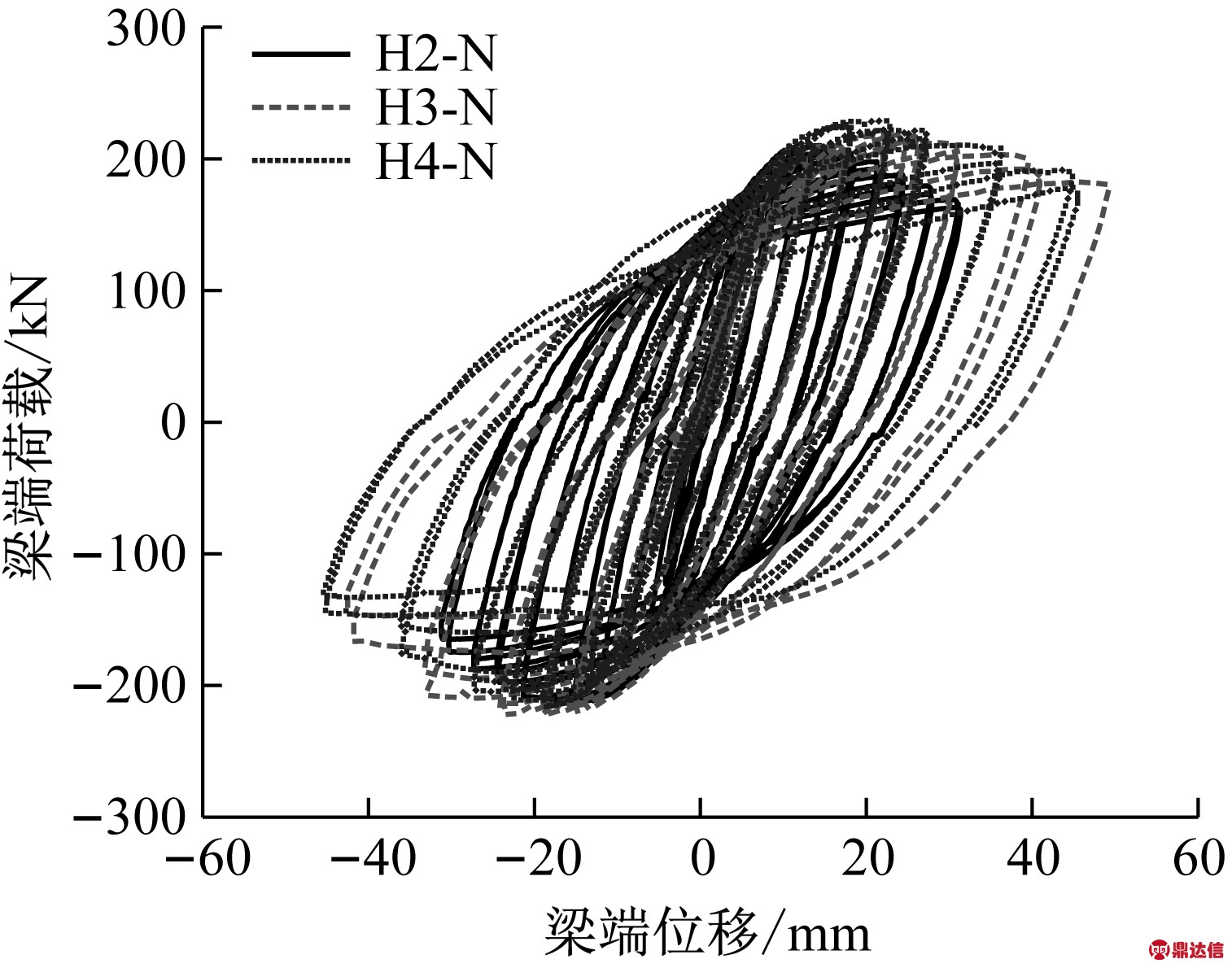

3.1 滞回曲线

试件H2-N,H3-N和H4-N由于桁架梁截面尺寸较小,试件的刚度较小,桁架梁弦杆及腹杆产生了明显的弹塑性变形,因此3个试件的滞回曲线更加饱满,耗能能力更好;虽然试件H2-N,H3-N和H4-N在加载后期产生了弦杆处的板材撕裂现象,但在板材撕裂前,试件已表现出了很好的弹塑性变形能力,如图12所示。试件H2-N,H3-N和H4-N对比可见,腹杆截面尺寸越大,节点承载力有所提高,滞回曲线越饱满,这是由于腹杆截面尺寸越大可以减小弦杆的弯矩,使弦杆以受拉压为主,一定程度上提高了节点承载力。腹杆不破坏导致弦杆拉压发展塑性形成稳定的塑性铰,增加节点耗能能力。

(a) 试件H2-N,H3-N,H4-N

(b) 试件H1-N,H5-N,H6-N

图12 梁端荷载-位移滞回曲线

Fig.12 Load-displacement hysteric curves

与试件H2-N,H3-N和H4-N相比,H1-N,H5-N,H6-N由于桁架梁截面较大,节点整体刚度较大,使得试件H1-N,H5-N,H6-N的整体变形能力较小,板材撕裂前桁架梁的腹杆及弦杆变形不如试件H2-N,H3-N,H4-N明显,由于弦杆发展良好塑性前,腹杆破坏,弦杆的塑性变形能力降低,滞回曲线不如H2-N,H3-N和H4-N饱满。可见该节点形式的弹塑性变形能力受桁架梁截面尺寸影响较大。

其他试件和H1-N相比,增加腋板后,防止焊缝过早的开裂,承载力显著提升,并且耗能能力显著增加。

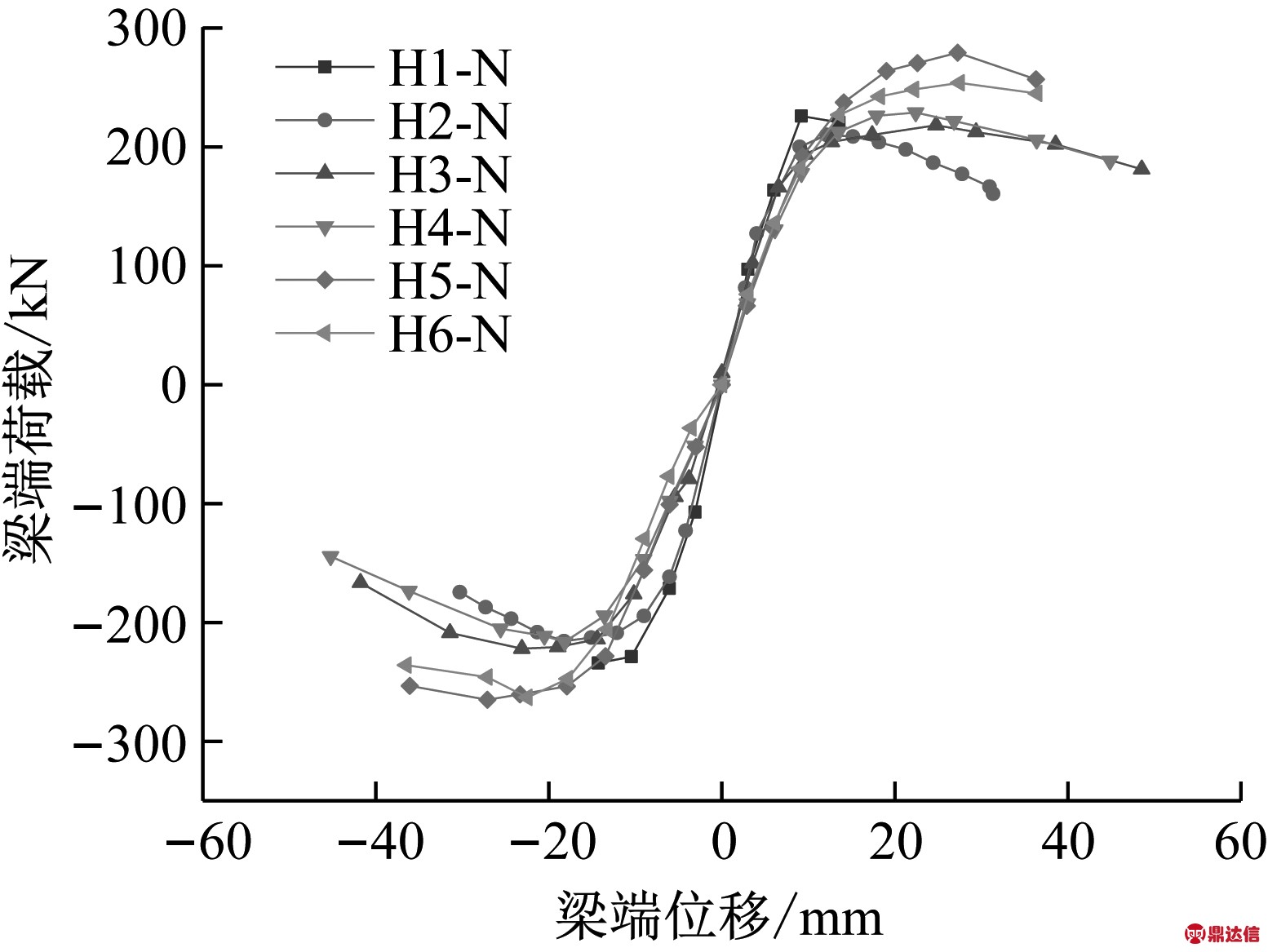

3.2 骨架曲线

在弹性阶段6条曲线基本为直线且基本重合,如图13所示。随着荷载的增大,曲线开始弯曲,试件出现弹塑性变形,各曲线出现分离。随着荷载继续增加,试件H2-N,H3-N和H4-N的骨架曲线有明显的下降段,试件在屈服后仍有较好的塑性发展,延性较好,极限承载力较高。试件H5-N,H6-N的桁架梁截面尺寸较大,刚度大,极限承载力高,并没有出现明显的下降段。试件H1-N由于没有腋板的增强作用,其承载能力和变形能力远不如其他试件,在实际结构使用中建议加上腋板。

图13 骨架曲线

Fig.13 Skeleton curves

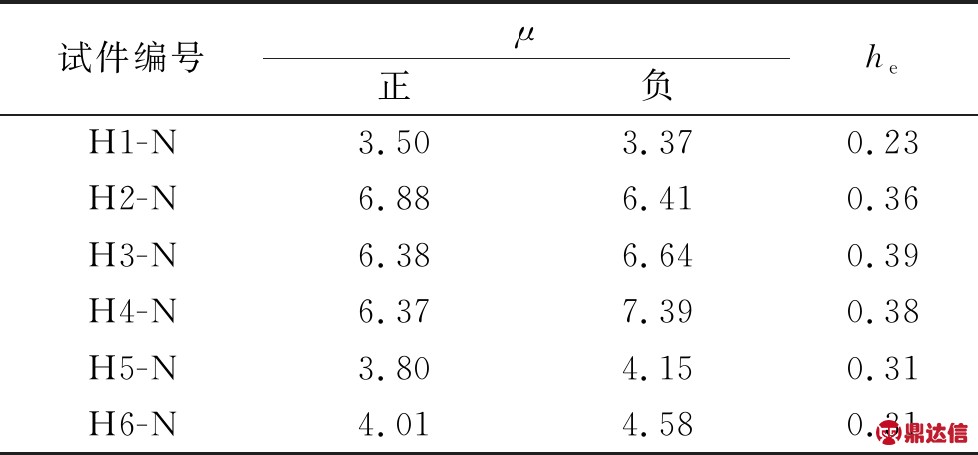

3.3 延性性能和耗能能力

试件的位移延性系数μ=Δu/Δy,试件耗能能力采用等效黏滞阻尼系数he来描述,试验结果如表5所示。由表5可知,试件H2-N,H3-N,H4-N的塑性发展很充分,节点在正负两个方向的位移延性系数均较大。虽然试件H1-N,H5-N,H6-N的位移延性系数低于试件H2-N,H3-N,H4-N,但仍满足大于延性系数3.0的抗震要求。通过对比也发现,H1-N,H5-N,H6-N的等效黏滞阻尼系数要小于试件H2-N,H3-N,H4-N,说明弦杆发展良好塑性前,腹杆破坏,弦杆的塑性变形能力降低,耗能不及试件H2-N,H3-N,H4-N。试件H2-N,H3-N,H4-N相互对比表明,增大腹杆截面尺寸,使弦杆塑性变形充分发挥,一定程度上提升了节点的耗能能力。其他试件和H1-N相比,增加腋板后延性性能和耗能能力有明显的提升,这表明腋板有效的保护的焊缝使弦杆塑性充分发挥。

表5 试件的位移延性系数

Tab.5 Displacement ductility ratio of specimens

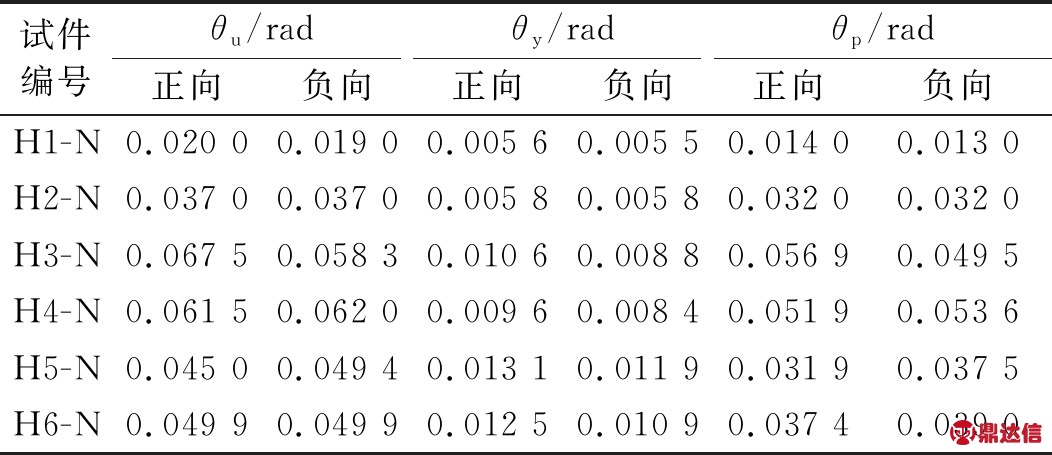

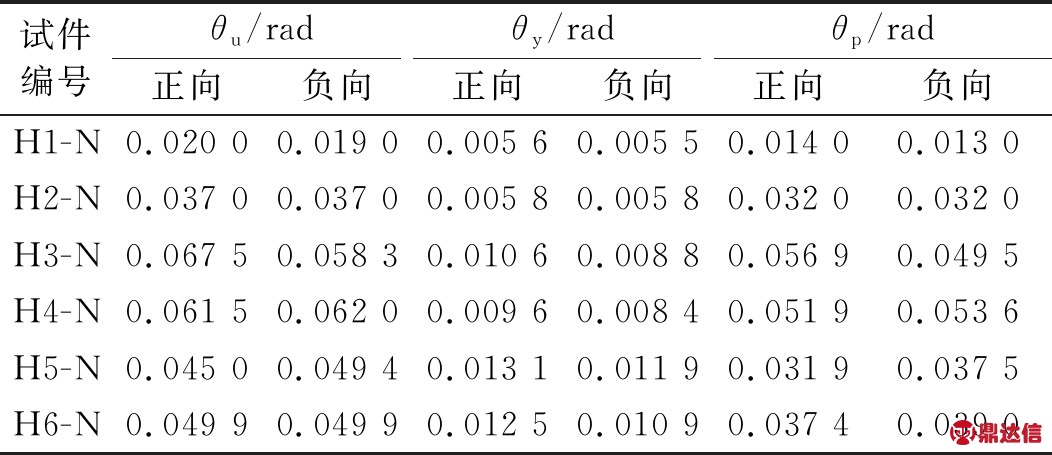

3.4 转动能力

试件的极限转角试验值θu,弹性转角试验值θy,塑性转角试验值θp,如表6所示。θu=Δu/L,θy=Δy/L,θp=θu-θy,本文取L=730 mm。

表6 试件的极限转角

Tab.6 The limited angle of quasi-static specimens

由表6可知,由于试件H2-N,H3-N,H4-N的破坏发生在杆件产生明显的弹塑性变形后,此时节点的极限位移已较大,而试件H5-N,H6-N由于转动刚度较大,导致极限位移较小,所以试件H2-N,H3-N,H4-N的极限转角明显高于试件H5-N,H6-N,而试件H1-N由于没有腋板的保护,焊缝过早的断裂,塑性转动能力最弱。其中加腋板试件在正负两个方向的塑性转角值均大于抗震规范0.03 rad的最低要求。

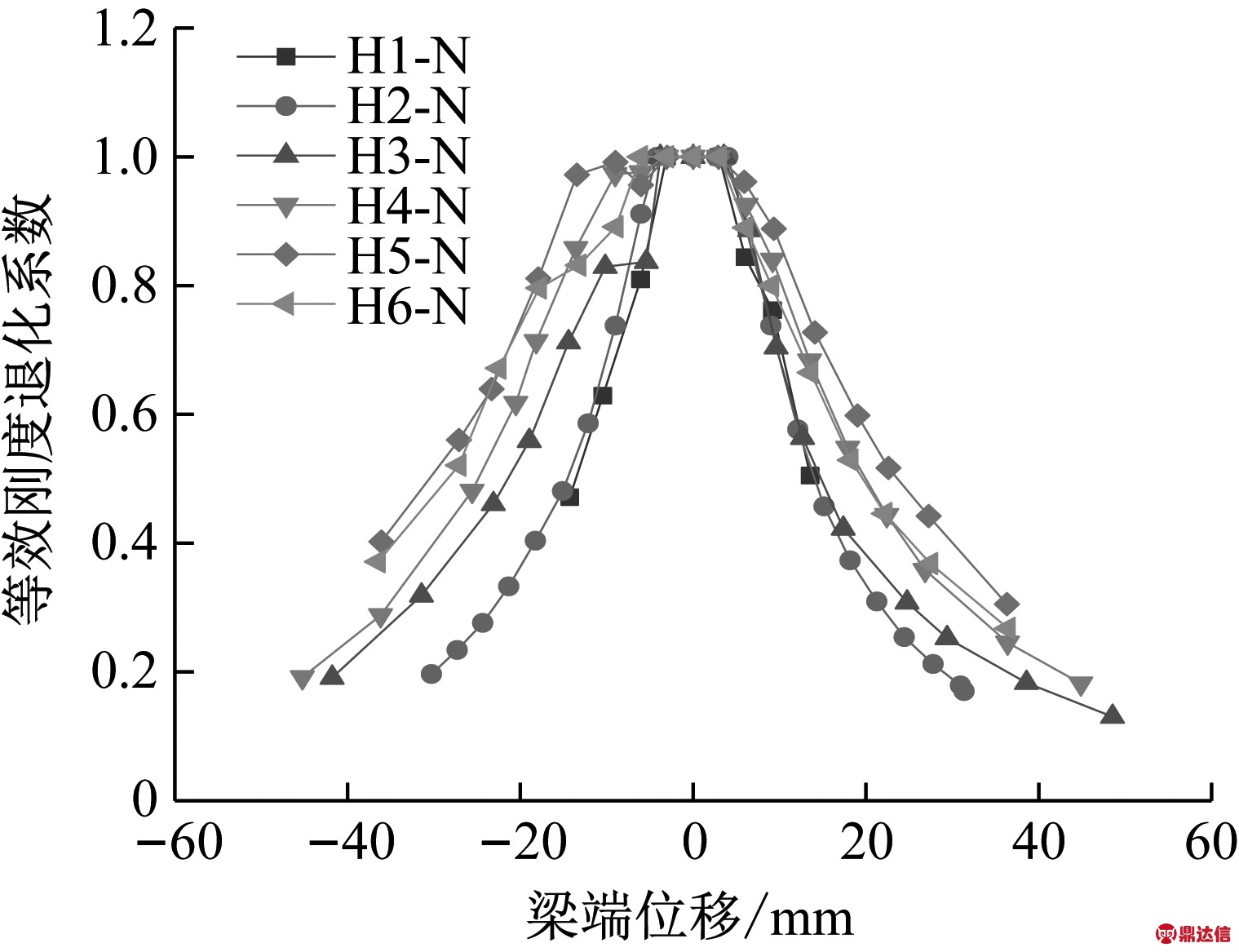

3.5 刚度退化曲线

刚度退化采用等效刚度退化系数表示,试件的等效刚度退化系数为等效刚度(骨架曲线斜率)除以最大刚度所得的比值,如图14所示。由图14可知,试件的等效刚度退化曲线呈现出“几”字形,在正负两个方向上的刚度退化规律大致相似,都经历了水平直线段和直线下降段两个阶段。加载初期,试件处于弹性阶段,在位移加载至10 mm之前,试件等效刚度退化曲线基本呈水平直线段,刚度无退化。在位移加载至10 mm之后,由于腹杆和弦杆局部发生弯曲和扭转变形,各试件的刚度迅速退化。通过对比可以发现,桁架梁弦杆截面尺寸越大,增强了截面的抗弯能力,试件的等效刚度值越大,刚度退化速度较慢;腹杆截面尺寸越大,不容易发生弯扭失稳,一定程度上抑制了刚度退化的速度;增加腋板能显著提升试件的等效刚度,降低节点的刚度退化速度。

图14 刚度退化曲线

Fig.14 Equivalent stiffness degradation curve

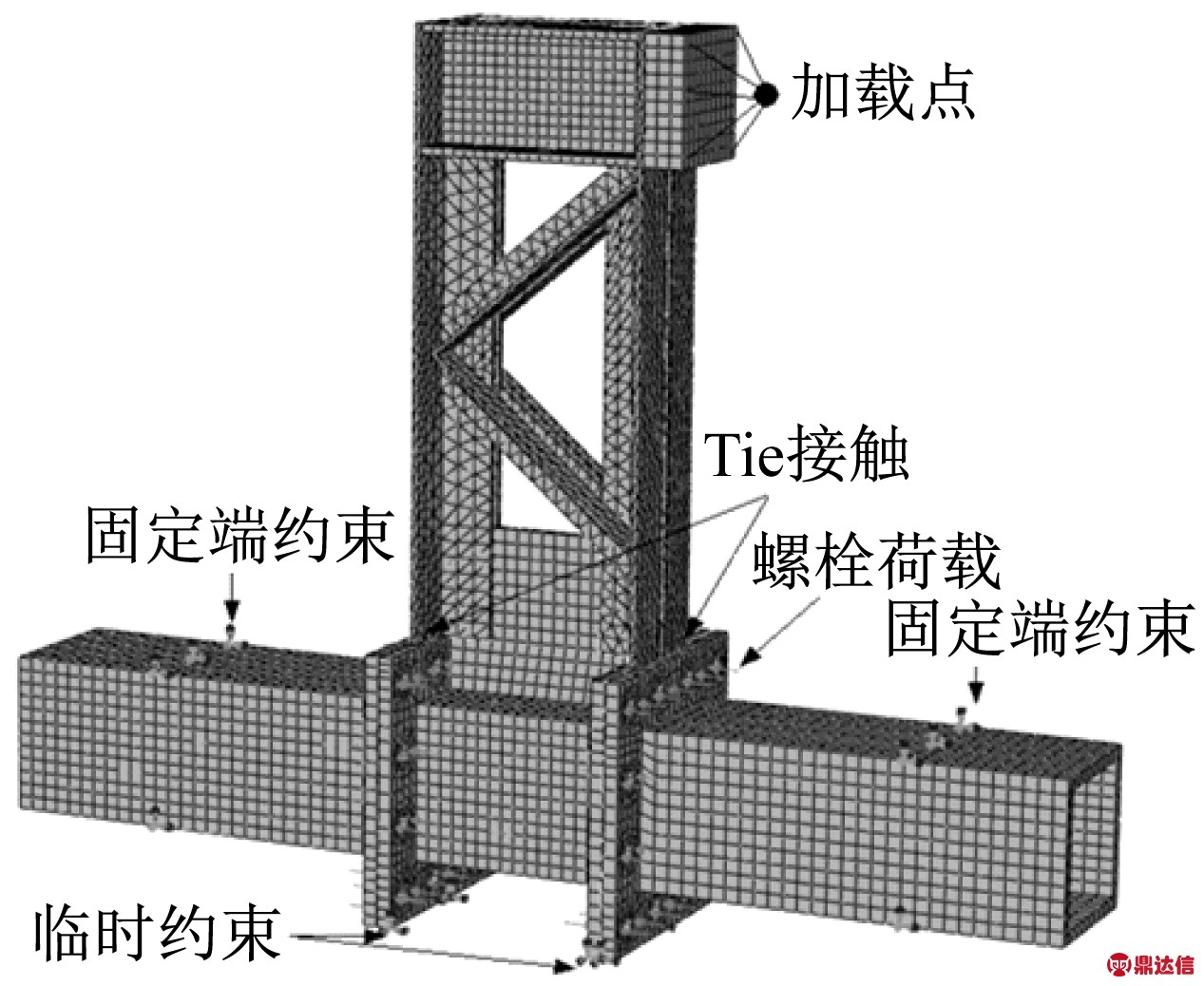

4 有限元分析

4.1 模型基本信息

采用ABAQUS对6个试件进行有限元分析。桁架梁采用C3D10四面体单元,其余部件采用C3D8R单元。材料的本构关系均取自材性试验,钢材采用双线性随动强化模型。螺栓采用10.9级高强螺栓,预紧力225 kN。螺栓预紧力的施加分三步进行:① 在栓杆中心截面处施加10 N螺栓荷载使接触起作用;② 在栓杆中心截面处施加225 kN螺栓荷载;③ 固定螺栓长度。法兰间的切向摩擦因数为0.35,栓帽和法兰间的的切向摩擦因数为0.05,并且所有的面接触法向定义硬接触。在桁架梁端设置传力槽钢和刚性垫块,在刚性垫块上参考点施加往复荷载,加载制度与边界条件与试验一致。有限元模型采用隐式求解器。有限元模型如图15所示。

图15 有限元模型

Fig.15 Finite element model

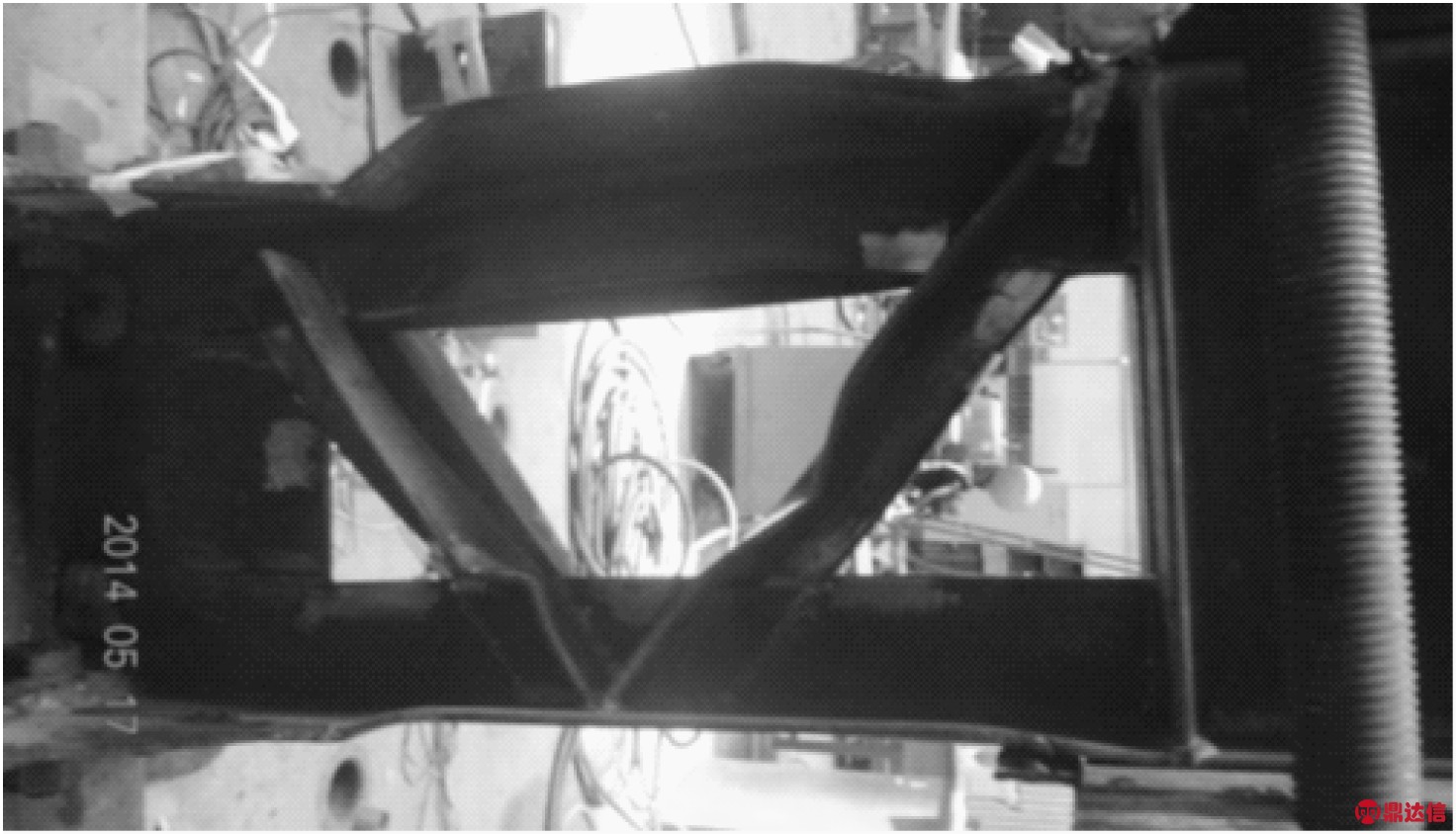

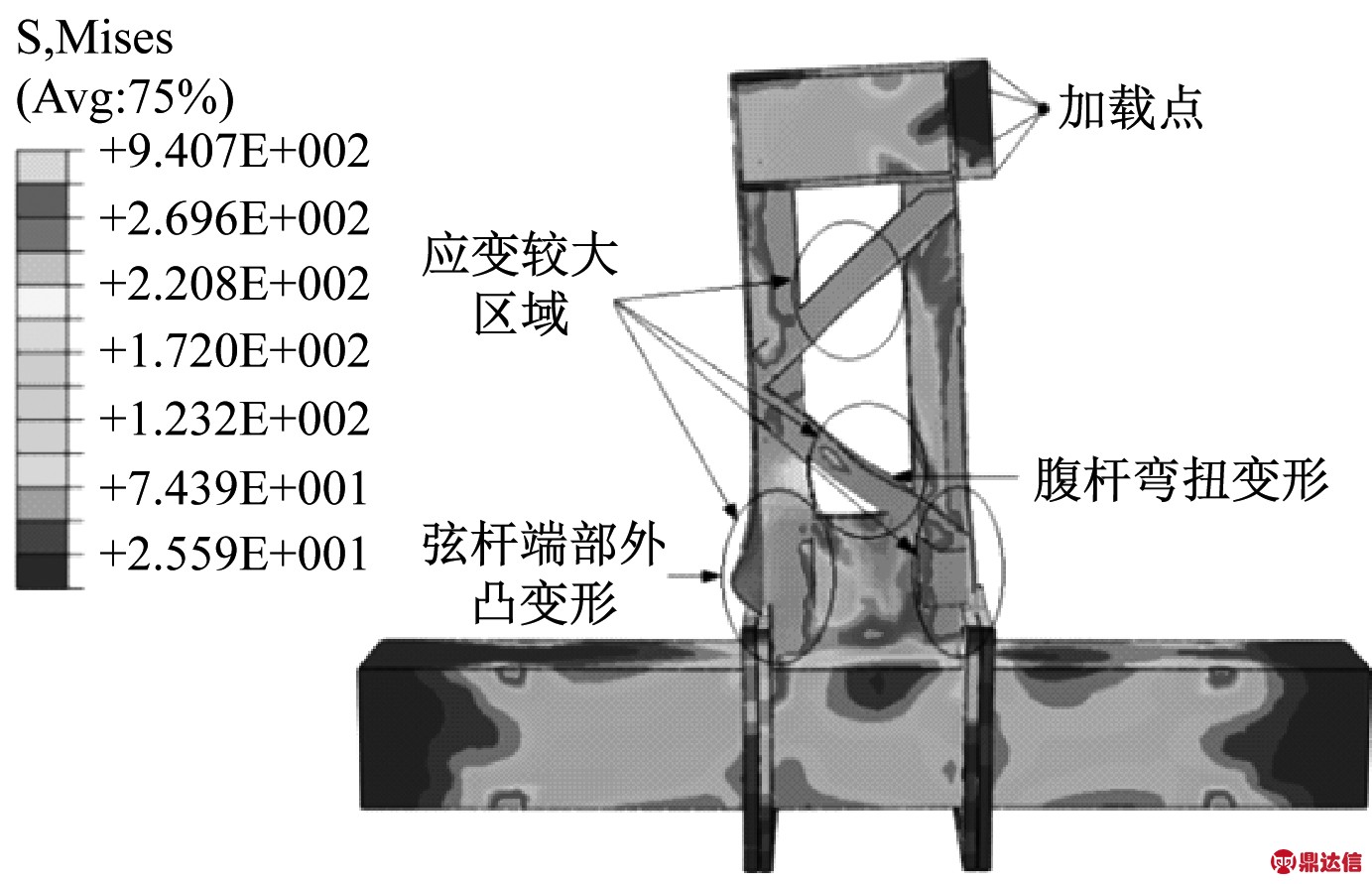

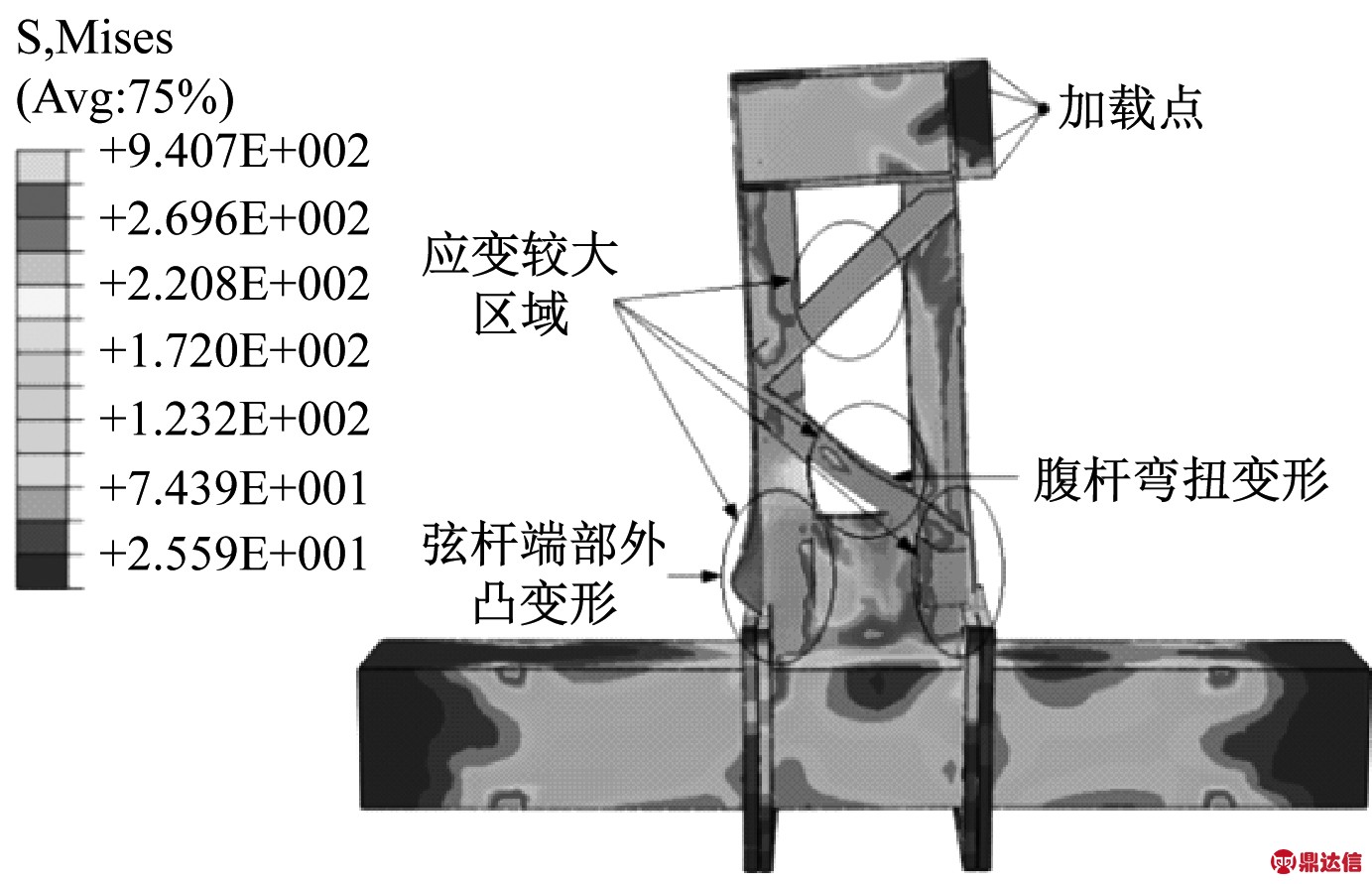

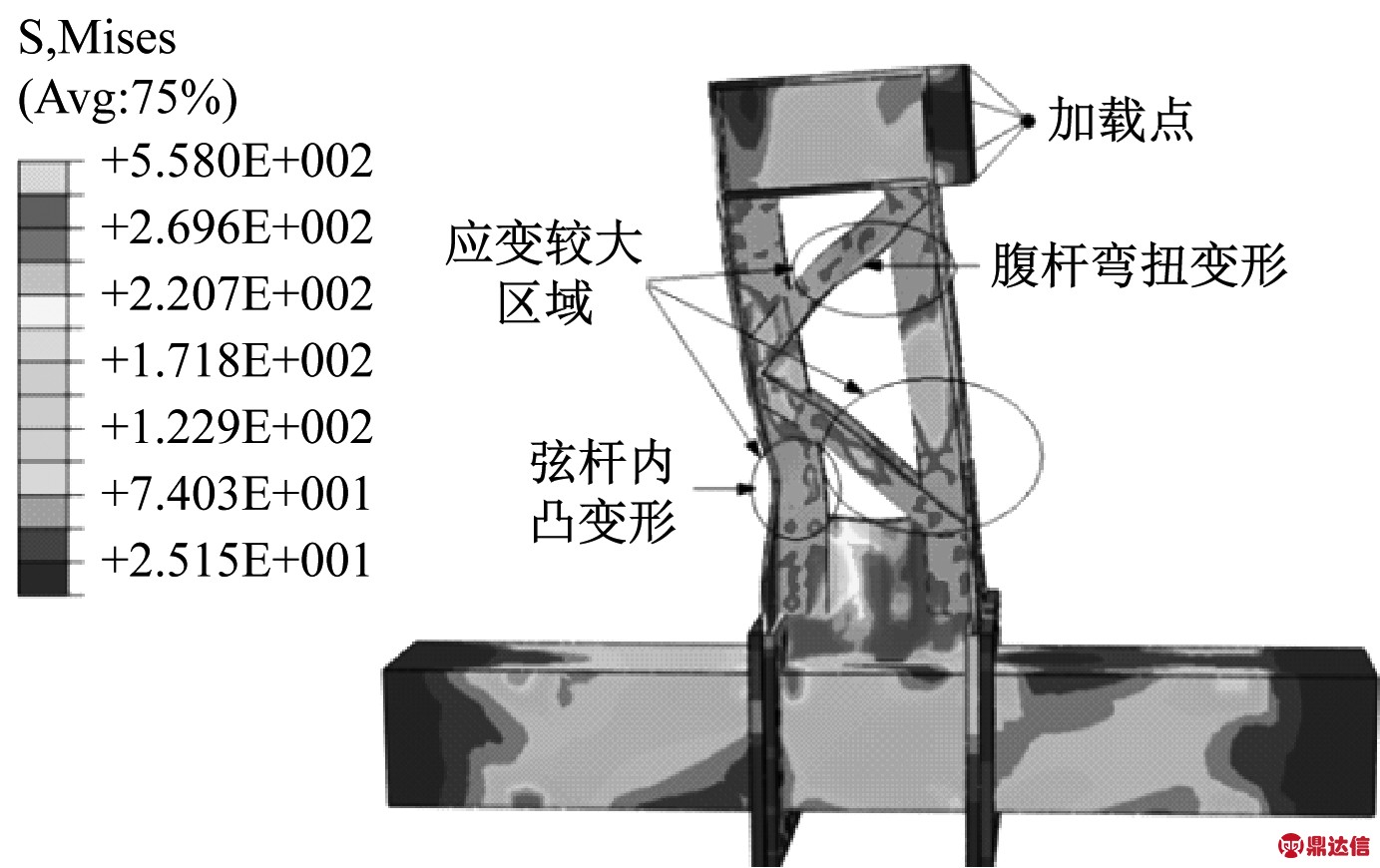

4.2 有限元结果分析

有限元结果的主要破坏变形与试验基本一致,都表现出受压弦杆和腹杆的弯扭变形。无腋板时,节点竖向连接板与柱座相连处应力较大且达到屈服,而加腋处理后,整个节点竖向连接板则没有进入屈服状态。破坏变形图如图16所示。

(a) H1-N试件

(b) H2-N试件

图16 破坏模式

Fig.16 Failure mode

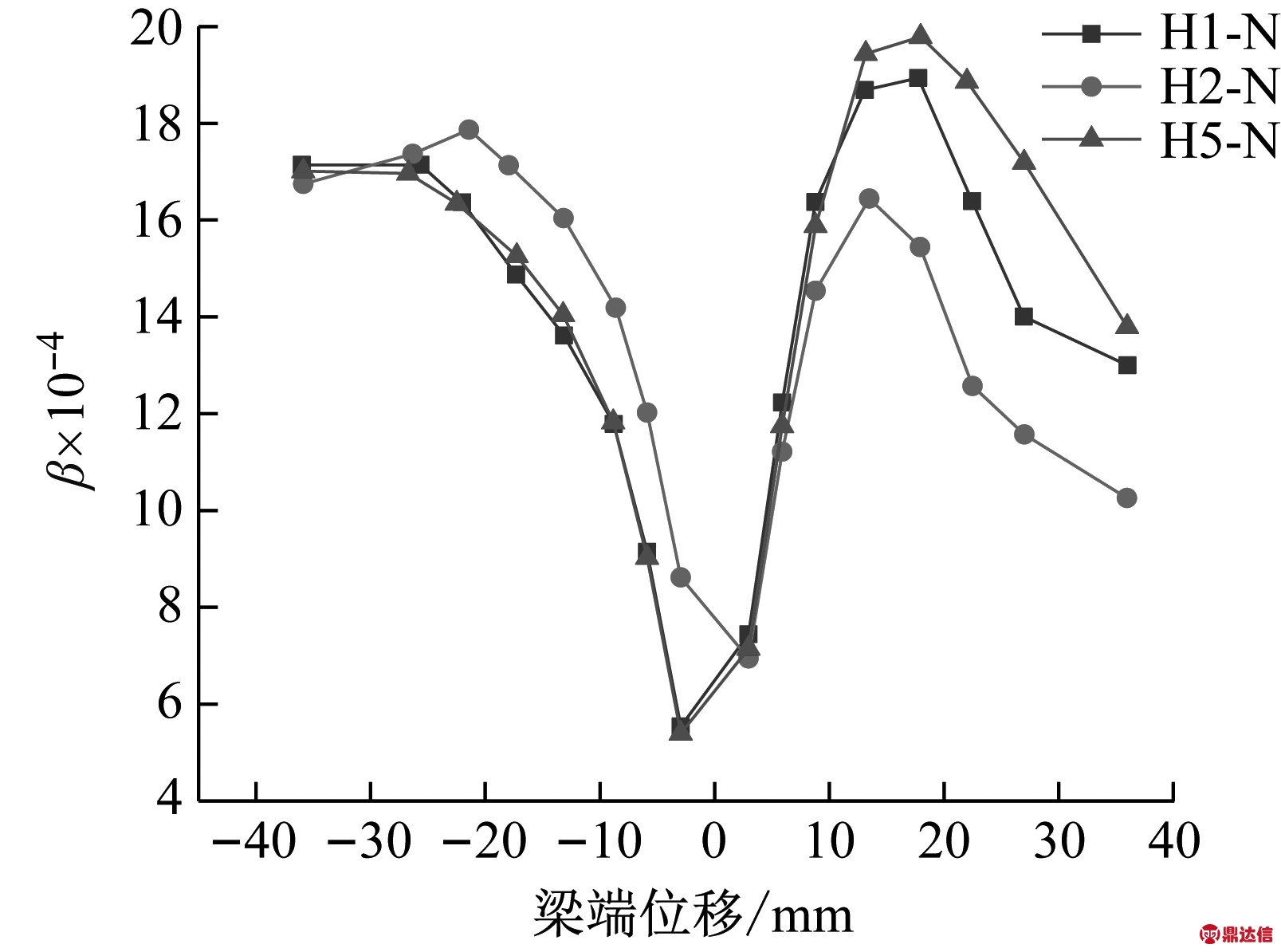

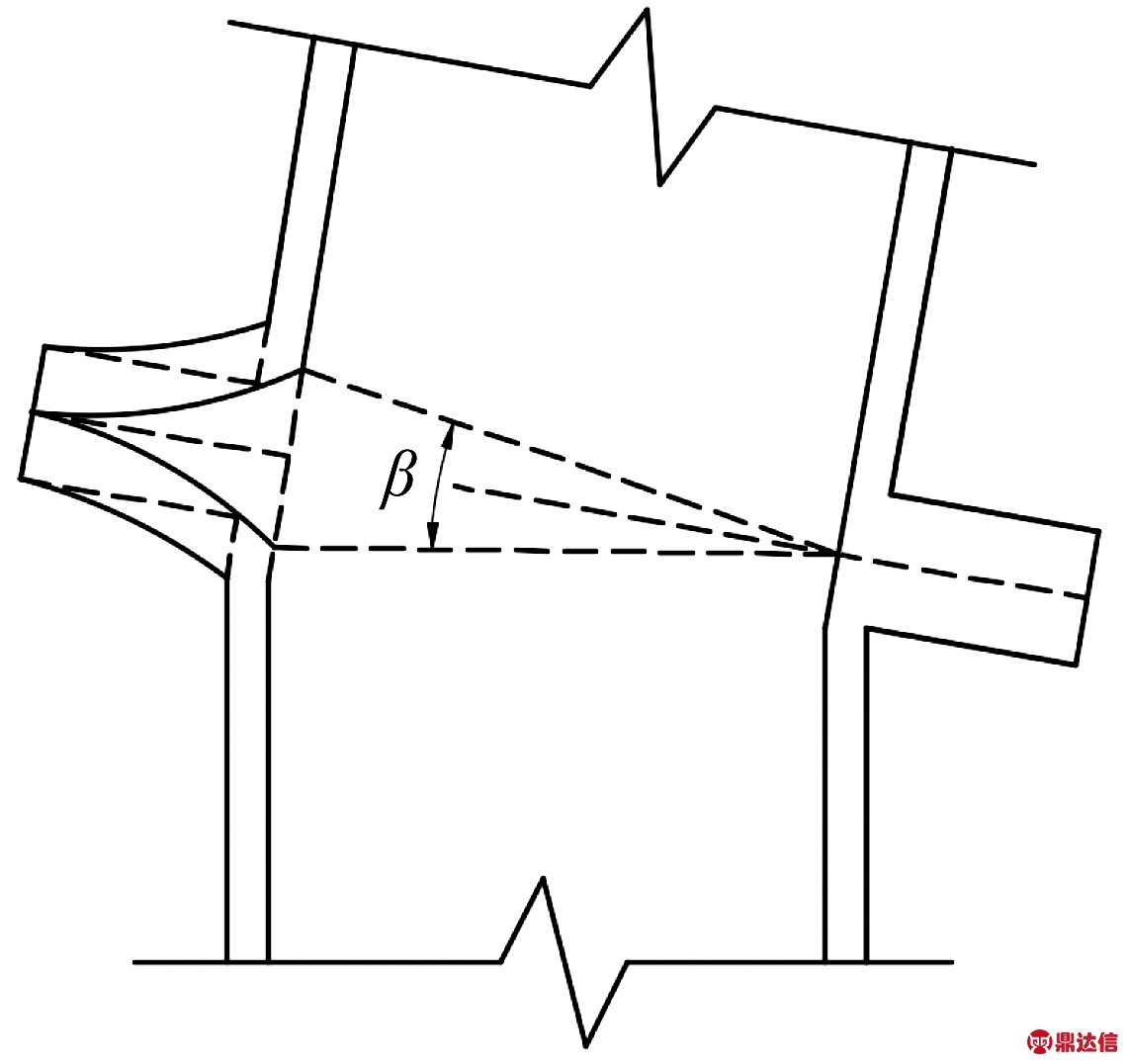

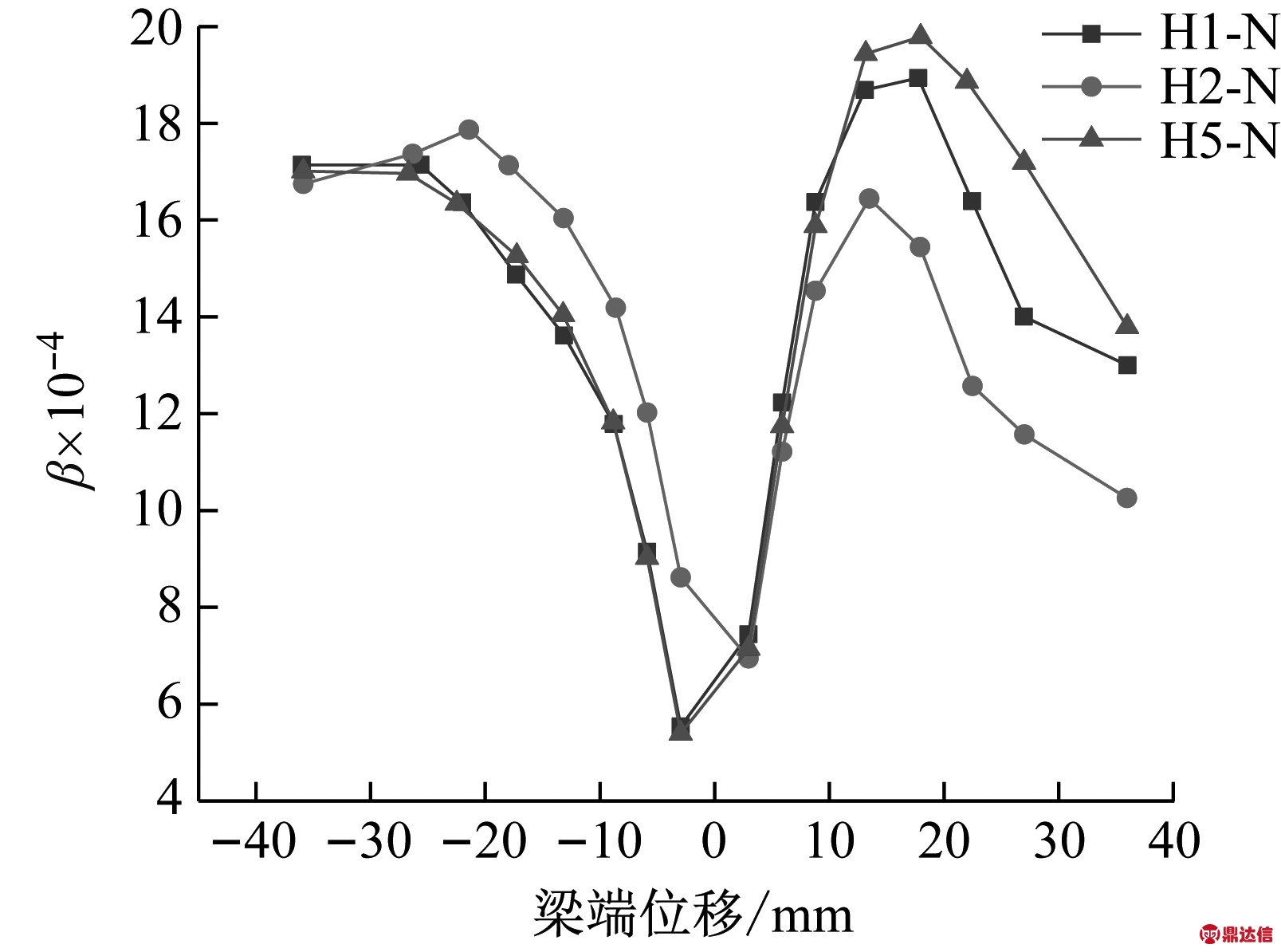

4.3 柱柱法兰相对转角

法兰旋转模型如图17所示。在循环荷载作用下,上下法兰间一侧处于挤压状态,上下法兰间另一侧则处于拉伸状态,如此往复不断交替。法兰转角β表示受拉侧上下柱壁移动的竖向距离与柱截面高度的比值,法兰转角β=0则表明节点实现刚性连接。有限元模型中右侧法兰相对转角如图18所示。图18(a)纵坐标为柱柱法兰相对转角,图18(b)纵坐标为柱柱法兰相对转角与梁端转角的比值(β/θ)。从图18(a)可知,在加载过程中,柱柱法兰间的相对转角很小,可以近似为。从图18(b)可知,每级加载过程中两者的比值都在20%以内,在梁端位移加载至约10 mm时,两者的比值在以10%内,并且随后的加载过程中越来越小。在工程实际计算运用中,可将此法兰连接近似为刚接。

图17 法兰旋转模型

Fig.17 Schematic diagram of the flange rotation

(a) 法兰相对转角β

(b) 法兰相对转角β与梁端转角θ比值

图18 法兰转角β曲线

Fig.18 Curve of flange angel β

4.4 柱法兰螺栓拉力分析

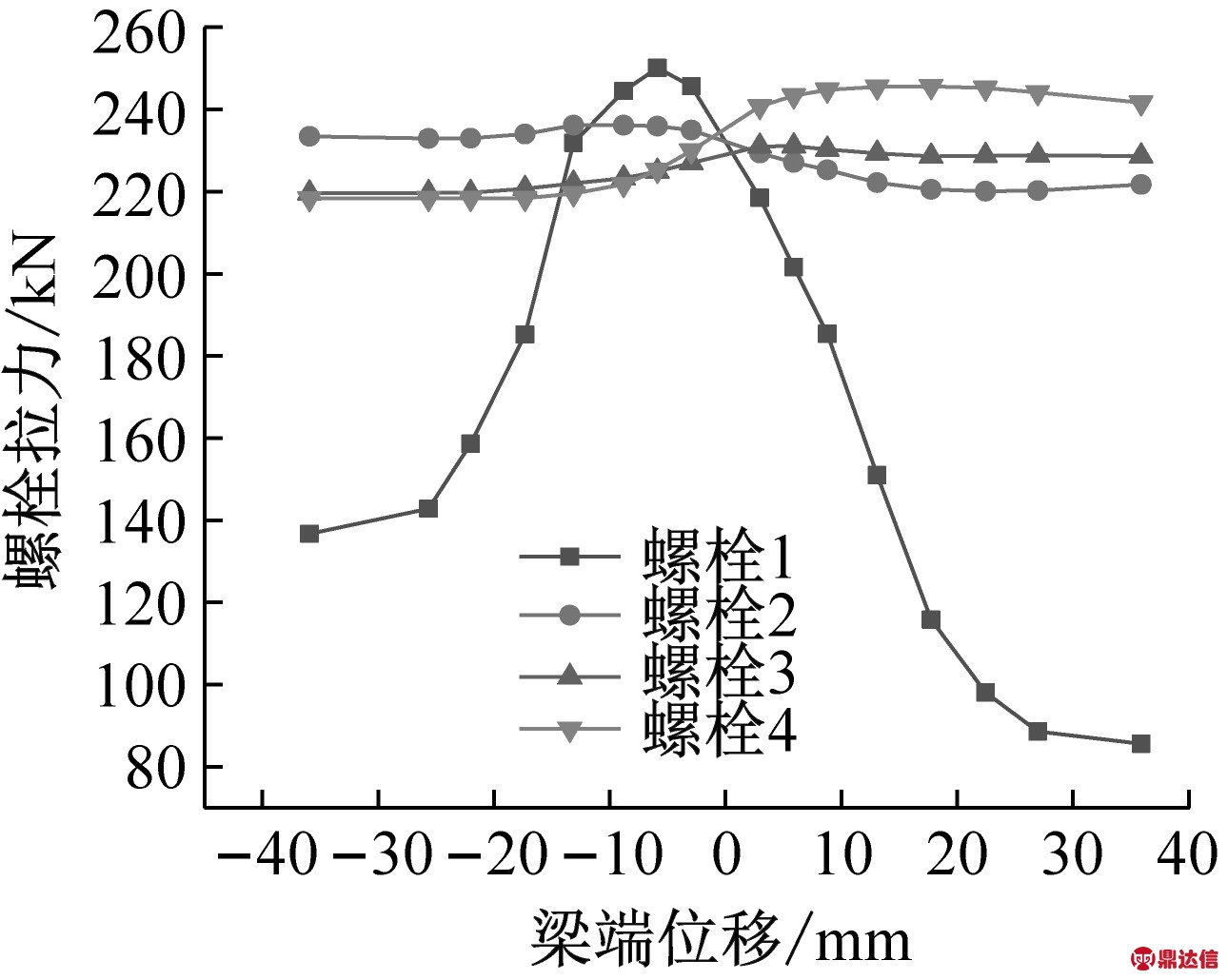

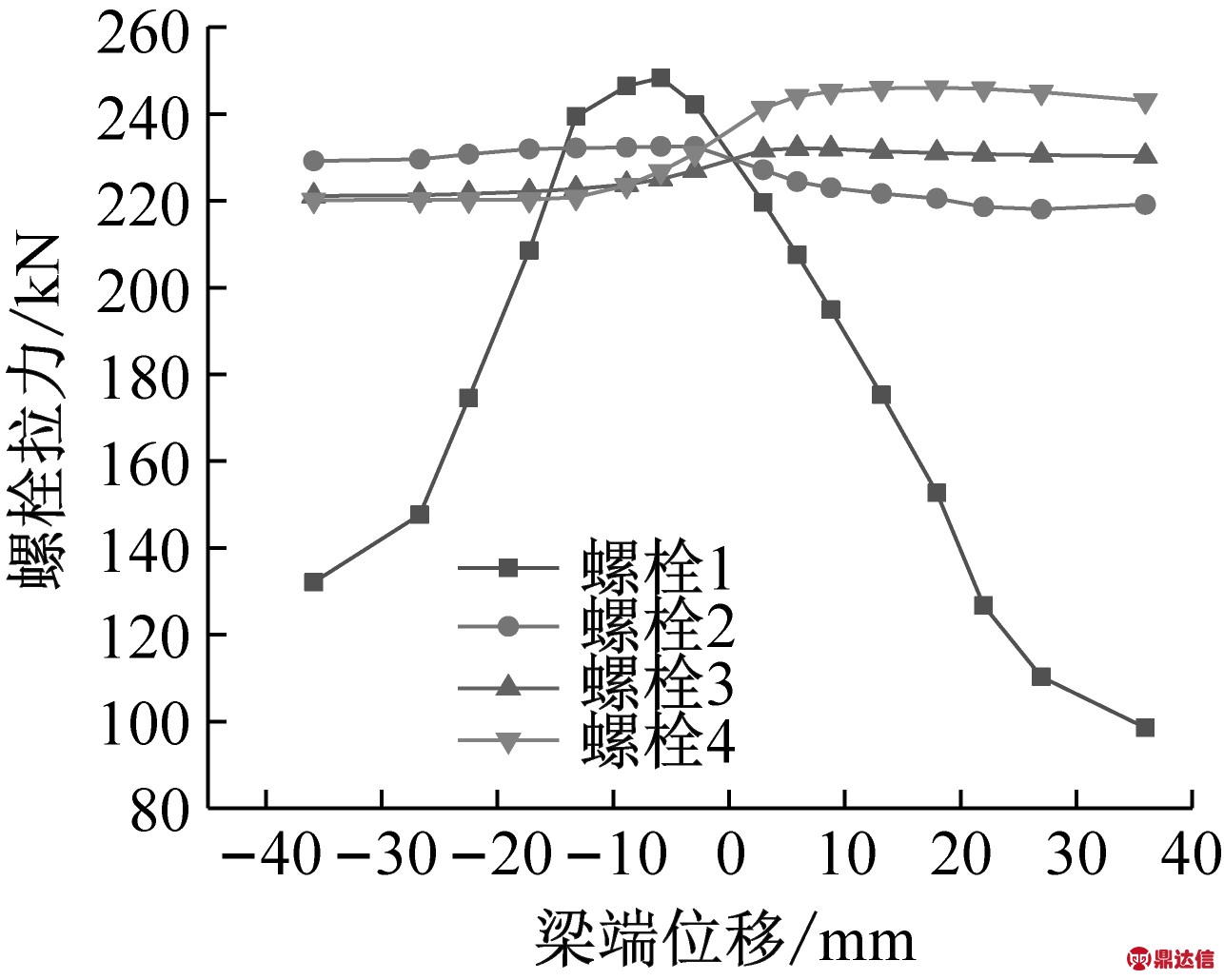

柱法兰螺栓拉力编号如图19所示。试件H1-N,H2-N,H5-N在每级加载步过程中第一圈峰值荷载作用下的螺栓拉力,如图20所示。从图20可知,1号螺栓拉力损失最明显,损失了55%~65%,这是由于梁端位移在此撬动法兰使法兰产生塑性变形导致螺栓孔附近板材薄,其余螺栓的拉力变化受拟静力加载影响较小。

图19 柱法兰螺栓编号

Fig.19 Number of column flange bolt

(a) 试件H1-N

(b) 试件H2-N

(c) 试件H5-N

图20 螺栓拉力变化

Fig.20 Bolt tension change

5 理论计算

5.1 典型截面

图21显示了3个截面,其中截面1-1由对接焊缝和垂直连接板组成。3个截面的弹性截面模量W和塑性截面模量Wp的截面特性如表7所示。从表7可知,截面3-3的弹性截面模量W和塑性截面模量Wp低于截面2-2。因此,截面3-3在试验过程中具有良好的塑性以耗散能量,而截面2-2由于应力较小而保持弹性状态。当增加腋板时,截面1-1在试验过程中不会破坏。

图21 梁柱节点截面 (mm)

Fig.21 Section of beam-column joint (mm)

表7 截面特征值

Tab.7 Sectional characteristic of the beam end

5.2 破坏机理和简化计算公式

通过5.1节截面的选取和分析后,3-3截面为最薄弱的截面。通过对3-3截面进行强度校核,并与试验结果进行比较,提出了描述试验模型承载性能的简化计算式(1)~式(8)。试验材料的屈服强度fy为294 MPa,l为加载点到截面3-3的距离,则截面3-3的屈服抗弯承载力可计算为

My=Wfy

(1)

则梁端屈服荷载为

P1=My/l=Wyf/l

(2)

腹板构件的轴向屈服承载力可以计算为

Ny=Awfy

(3)

假设腹杆铰接在弦杆上,腹杆抵抗桁架的剪力。则当腹杆屈服时,梁端的荷载为

P2=Awfysin 45°

(4)

梁端加载点对应于腹板或弦杆的屈服承载力为

Py=min(P1,P2)

(5)

3-3截面的极限抗弯承载力为

Mp=Wpfy

(6)

则梁端加载点的极限承载力为

Pu=Mp/l=Wpfy/l

(7)

塑性发展系数为

(8)

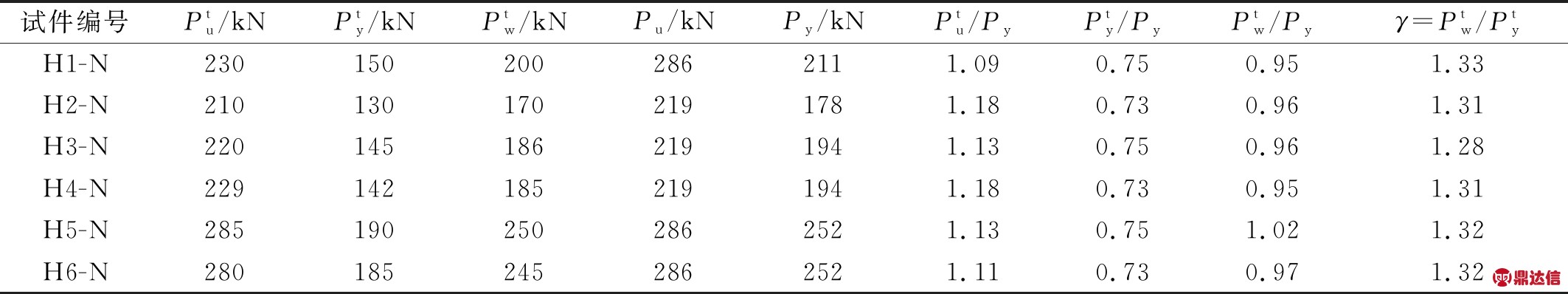

表8列出了试验的屈服载荷![]() 极限载荷

极限载荷![]() 有限塑性发展的载荷

有限塑性发展的载荷![]() 即此值在荷载位移曲线上表现出位移开始加速增大,对应节点刚度退化系数为

即此值在荷载位移曲线上表现出位移开始加速增大,对应节点刚度退化系数为![]() 与

与![]() 之比表示为塑性发展系数γ。在此情况下,当塑性展开系数近似为1.3时,将

之比表示为塑性发展系数γ。在此情况下,当塑性展开系数近似为1.3时,将![]() 作为设计值。

作为设计值。

当试件整体开始屈服时,腹杆端部测点屈服但没发生破坏。荷载-位移曲线略有弯曲,节点塑性发展较小。当外荷载达到![]() 时,腹杆A的整个截面几乎屈服,但没有发生整体失稳。当外荷载达到极限荷载

时,腹杆A的整个截面几乎屈服,但没有发生整体失稳。当外荷载达到极限荷载![]() 时,腹杆A发生塑性失稳,节点破坏。节点的破坏机理可以描述为:腹杆端部先屈服,但端部塑性发展缓慢。进而,腹杆的整个截面屈服并发生整体的塑性失稳。当腹杆失稳时,整个结构的受力体系破坏,弦杆在局部失稳的情况下,迅速发生强度破坏。

时,腹杆A发生塑性失稳,节点破坏。节点的破坏机理可以描述为:腹杆端部先屈服,但端部塑性发展缓慢。进而,腹杆的整个截面屈服并发生整体的塑性失稳。当腹杆失稳时,整个结构的受力体系破坏,弦杆在局部失稳的情况下,迅速发生强度破坏。

由表8可知,理论计算值Py与![]() 吻合较好,理论计算值Pu与

吻合较好,理论计算值Pu与![]() 接近,说明公式能较好地描述试验结果。综上所述,本文提出的简化计算式(1)~式(8)与模型试验结果吻合较好。

接近,说明公式能较好地描述试验结果。综上所述,本文提出的简化计算式(1)~式(8)与模型试验结果吻合较好。

表8 承载力特征

Tab.8 Load-carrying capacity characteristics

6 结 论

(1) 加腋板焊接节点在加载全过程中均未出现焊缝断裂现象,节点的破坏模式均为加载后期杆件局部变形较大处的板材撕裂破坏,但在板材撕裂前节点已表现出较好的弹塑性变形能力。

(2) 在柱法兰厚度为18 mm时,弦杆截面尺寸越大,节点的整体刚度越大,承载力提升。而腹杆截面对承载力和刚度提升有限。

(3) 加腋板焊接节点的滞回曲线均为典型的纺锤形曲线,耗能能力好。在柱法兰厚度为18 mm时,弦杆截面尺寸越大,弦杆的塑性变形能力降低,降低了节点的耗能能力;增大腹杆截面尺寸,承担弦杆部分弯矩,提升了节点的耗能能力。

(4) 在柱法兰厚度为18 mm时,加腋板节点的塑性转角大于0.03 rad,6个节点的位移延性系数均大于3.0,满足抗震设计要求。

(5) 柱柱法兰连接可近似为刚接,柱法兰靠近梁柱连接处螺栓拉力损失较大,其余螺栓拉力受拟静力加载则影响较少。

(6) 推导出节点的屈服荷载和极限荷载的简化计算公式,并与试验的结果进行对比。