摘要:飞燕式系杆拱桥属于自平衡中承式拱桥,因其造型优美,跨度较大,近年来得到了广泛应用。为此,依托合江长江公路大桥,主要从边拱支架施工、边拱节段存放及转运等环节介绍了飞燕式系杆拱桥边拱节段安装工艺,通过分析证明该施工工艺不仅确保了结构质量,而且取得了良好的经济效益。

关键词:飞燕式;系杆拱桥;边拱节段

1 工程概况

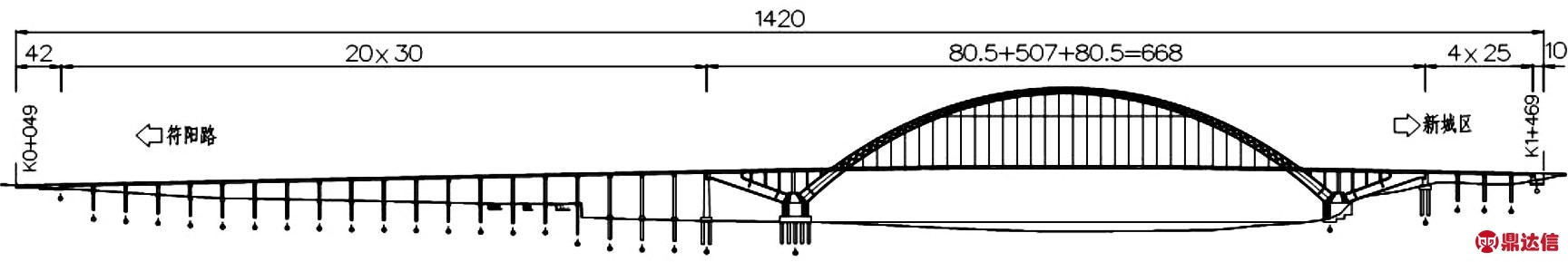

合江长江公路大桥起点位于合江县城长江南岸旧城区符阳路原有城市道路的交叉点,跨越长江南岸滨江路、护岸大堤和长江后,与白塔组团规划城区道路连接。桥型布置为:20×30m(简支T梁)+(80.5+507+80.5)m(飞燕式钢管混凝土系杆拱)+4×25m(简支T梁),主桥长度为668m,引桥(含台后搭板)长度为752m,大桥全长1420m。主桥边拱采用钢管混凝土劲性骨架箱型拱肋,横撑采用型钢骨架外包钢筋混凝土箱型结构,边拱拱肋间,各设置一道中横撑和端横撑,边拱交界墩侧的端部设置了系杆索的张拉、检修和换索平台。如图1所示为桥型布置图。

图1 桥型布置图(m)

2 施工工艺

2.1 边拱支架施工

大桥边拱支架搭设采用落地钢管及各类型钢结构进行施工,边拱拱肋支架分为南岸边拱支架和北岸边拱支架,支架具体分为拱肋支架、中横撑支架和端横撑支架,南北两岸边拱支架搭设用材及搭设方式方法基本相同,只是因场地地形影响,两岸地面标高不一致。

(1)拱肋支架

边拱支架采用钢管及型钢搭设,以φ630×10mm(北岸为φ273×10mm)为主要支撑钢管,沿纵桥向布置5列×4排,共20根,横桥向布置间距为4m。其纵、横桥向采用φ273×8mm钢管和型钢作为平联,同时采用[20作为剪刀撑。钢管桩顶采用HN500×200的型钢作为承重梁,并沿纵桥向在对应每两根钢管桩间顶口位置处交叉设置工25的斜撑,以增强承重梁的刚度。钢管桩下端设置在C25混凝土扩大基础的预埋钢板上。φ630×10mm基础尺寸为1.0×1.0×0.3m,φ273×10mm基础尺寸为0.8×0.8×0.3m。上部结构采用2工25型钢作为分配梁,单根长7m,沿横桥向布置,分配梁间距按照边拱下弦杆节点布置,确保分配梁均匀布置于各节段节点的两侧,平均间距为4m。边拱临时支撑采用φ820×10mm钢管为支撑,布置3列4排,共12根,横桥向布置间距为3.24m,纵桥向布置间距为2.0m[1]。

(2)中横撑支架

支架采用钢管及型钢组合结构,以φ630×10mm为支撑,等间距布置2排×2列,共4根,纵桥向布置间距为4m,横桥向布置间距为9m,其纵、横桥向均采用φ273×8mm的钢管作为平联管。钢管支撑落地采用钢筋混凝土扩大基础。

(3)端横撑支架

支架采用型钢组合结构,整体型钢支架利用交界墩作为支撑进行施工。单个组合承重梁由22.9m和20m长的2HN500×200的型钢组成,沿横桥向布置,共两排,排间距为3.15m。组合承重梁竖向间采用螺栓进行连接,同时在上下翼缘采用连接钢板进行焊接加固。组合承重梁直接搭在交界墩墩顶位置。承重梁上采用2HN500×200的型钢作为分配梁,纵桥向布置,长7.3m,横桥向布置间距为2.595+6+4.87+6+2.595m。端横撑骨架与分配梁间采用楔形块进行调平支撑。边拱安装支架平面位置控制在±20mm以内,高程控制在(-20mm,0)以内。

2.2 边拱节段存放及转运

船舶将节段运输进场后,驶入临时码头,固定妥当,然后采用塔吊逐节段转移上岸。南岸边拱节段上岸后,先行临时存放,然后逐节段由拱脚向拱顶方向进行安装。节段临时存放及安装过程中途倒运时,节段放置地面前,采用型钢、枕木等进行临时支垫,支垫位置在节段的节点位置处。

2.3 安装设备选取

由于大桥地理位置特殊,两岸施工场地均位于长江河道内,并且边拱节段在安装前存在多次转运、存放,根据此特殊情况,采用塔吊转运、吊车起吊安装的方式进行施工。塔吊采用现有S1200M64型塔吊,节段安装采用大型汽车吊或履带吊进行施工[2]。

2.4 边拱节段安装

(1)对起重设备、起重钢丝绳、卸扣均进行严格检查,在满足设计要求的前提下方可进行下一步作业。

(2)安装吊点抱箍:安装设计吊点位置进行抱箍安装,完成后必须对抱箍连接高强螺栓进行检查,确保每颗高强螺栓紧固到位受力均匀,同时对抱箍安装位置进行检查,满足要求后方可进行下一步作业。

(3)安装缆风绳,在吊车起吊过程中由于节段自重较大,空中易转动,且施工区域较狭小,因此在边拱节段起吊前必须安装缆风绳,在起吊过程中人工辅助牵拉,确保节段不能自由转动,同时能够按设计姿态落位。

(4)边拱节段起吊后即将到达设计位置后减缓吊车起勾、落勾及转臂动作,现场指挥人员必须明确指挥号令,坚决杜绝不明情况盲目指挥,避免边拱节段对支架及施工人员碰撞。

2.5 边拱节段精确调整

边拱节段起吊至待安装位置附近,根据实际节段的偏移方向利用手拉葫芦及千斤顶对其选择相应的顶推或牵拉,实现节段的粗对位。节段整体粗调整到位后,测量人员根据布置在边拱上下弦管端头回退10cm位置的控制点再进行精确测量,现场实施微调作业。微调采用千斤顶和手拉葫芦进行,调整到位后,通过垫钢板、焊接限位板等措施将节段固定稳妥,管口位置焊接前,采用临时连接法兰板(253×145×δ20mm)进行连接,法兰连接完成后采用码板进行临时定位。

2.6 边拱节段焊接施工

施工现场存在高空作业、湿度大、风大等不利于焊接的恶劣环境,现场边拱节段焊接时采取以下几点焊接质量控制方法,确保现场焊接质量符合要求。

(1)对于经验丰富的焊接人员,按工地焊接的实际工位分类进行专门培训,经考试合格后的焊接人员才能担任工地焊接的施工任务。

(2)焊接前,采用砂轮机对焊缝区域50mm范围进行表面清理。焊接工作在焊缝清理24h以内进行,以防接头再次生锈或被污染。

(3)在焊缝处架设防风、防雨棚,人为改善现场焊接环境。在施工现场设置温度计、湿度计,技术人员定时检测,并根据检测情况采取相应的措施。

(4)按照设计图纸要求,现场焊接焊缝管环缝为Ⅰ级焊缝,进行100%超声波检测及磁粉探伤。

3 效果分析

通过对合江长江公路大桥大跨径飞燕式系杆拱桥边拱节段安装工艺全面总结分析,在安全可靠性、可操作性、施工效率、质量保证及经济性等方面均取得了良好的效果,主要表现在以下几个方面。

(1)安全可靠性

大跨径飞燕式系杆拱桥边拱节段安装工艺从节段安装设备选取上即采用150t履带起重机,该履带起重机既能满足边拱节段安装所需的吊装高度,又有足够安全系数的起重能力,同时还解决了施工区域场地狭小、作业面空间不足的困难,即保证了施工操作人员安全,也保证了机械设备及施工区域其他结构物的安全。

(2)可操作性及施工效率

大跨径飞燕式系杆拱桥边拱节段安装工艺包括边拱节段吊装吊点设置、吊装钢丝绳的选取、节段粗调整及微调整所采用的工装工具及施工措施极大地提高了施工的可操作性,同时150t履带起重机设备的选取,不仅在安全性上有保障,相对汽车吊移动较方便、耗时短,施工效率大大提高。

(3)质量保证

在大跨径飞燕式系杆拱桥边拱节段严格的工艺要求及质量保证措施下,合江长江公路大桥边拱安装完成后经测量边拱线性完全满足设计及规范要求,同时节段焊缝质量经超声波探伤及磁粉检测100%满足设计及规范要求,取得良好的效果。

4 结语

综上所述,大跨径飞燕式系杆拱桥边拱节段安装工艺在合江长江公路大桥中的实际应用,取得了良好效果,充分说明了该工艺的安全性、可靠性、先进性,该工艺能够为同类型桥梁施工提供参考。