[摘 要]为适应特定地质环境施工要求,保证施工安全与效率,以某隧道工程为研究背景,设计了两种不同结构方案刀盘,并对其进行力学性能和疲劳特性对比分析,为刀盘设计提供理论依据。

[关键词]全断面硬岩掘进机;刀盘;力学性能;疲劳特性分析

全断面硬岩掘进机(TBM)是进行全断面隧道开挖的大型掘进装备,因其安全、高效、环保等诸多优点,被广泛应用于水利水电、铁路公路隧洞、城市地下空间、矿山巷道等隧道工程[1]。随着TBM设计施工技术的发展,TBM施工距离极限不断得到突破,部分工程单台TBM掘进距离已超过20km,这对TBM设计制造提出了更高要求。刀盘是TBM施工掘进的关键部件,其在掘进过程中承受强冲击、大载荷作用,若刀盘设计不合理将可能导致刀座盘体开裂、主轴承损坏等故障[2]。由于刀盘及主轴承几乎难以在施工中进行更换,长距离掘进时一旦刀盘出现损坏,将严重影响TBM施工效率、施工安全和施工成本,因此刀盘结构设计以及力学性能分析与评判有重要的工程意义。

国内外学者在刀盘设计及力学性能分析领域进行了相关研究。刘建琴等[3]总结了刀盘结构性能国内外研究现状,提出了刀盘结构性能研究亟待解决的问题。夏毅敏等[2、4]分析了不同TBM刀盘力学性能变化特性,建立了刀盘倾覆力矩修正模型,并通过有限元仿真获得了刀盘应力应变分布特点以及TBM关键参数对刀盘总载荷的影响规律。耿麒等[5]对TBM 平面刀盘与两级刀盘的整体力学性能进行了对比分析,提出两级刀盘的力学性能要优于普通刀盘。朱晔[6]等提炼了TBM刀盘性能评价指标,建立了刀盘结构性能评价模型,并进行了工程应用。霍军周等[7]根据实际刀盘特点搭建了TBM刀盘缩尺试验台,并进行了静动力学仿真,验证了缩尺刀盘试验台静动态特性的相似性。韩美东[8]、潘伶伶[9]等提出了TBM刀盘有限元参数化建模方法,可实现各类TBM刀盘有限元模型快速构建。王鲁琦等[10]采用LSDYNA仿真分析得到了刀盘三向载荷随时间变化规律以及刀盘载荷频谱特性。

可见,刀盘设计与性能分析研究多针对某一特定刀盘,研究内容多为刀盘静力学仿真,缺乏某一特定工程地质下不同刀盘方案静力学及疲劳寿命对比分析。因此,本文以某输水隧洞工程为背景,以TBM制造产商设计的两种刀盘方案为研究对象,采用ANSYS/Workbench对不同方案刀盘进行静力学以及疲劳寿命仿真分析,以期为刀盘地质适应性设计提供依据。

1 工程背景与刀盘方案设计

某输水隧洞工程采用钻爆法和TBM法联合进行施工。该输水隧洞工程中的某一TBM施工段全长26.67km,开挖洞径7.0m,隧洞穿越地层主要为凝灰质砂岩、凝灰岩、石英闪长岩和花岗岩,多为中硬岩,岩石抗压强度可达150MPa以上,Ⅱ级和Ⅲ级围岩占比达98%。该区段TBM施工距离长,岩石强度高,对刀盘结构性能提出了极高要求。

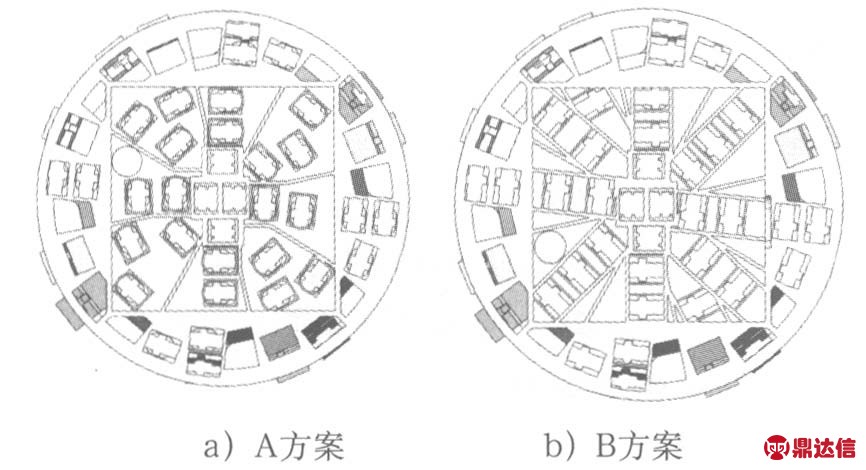

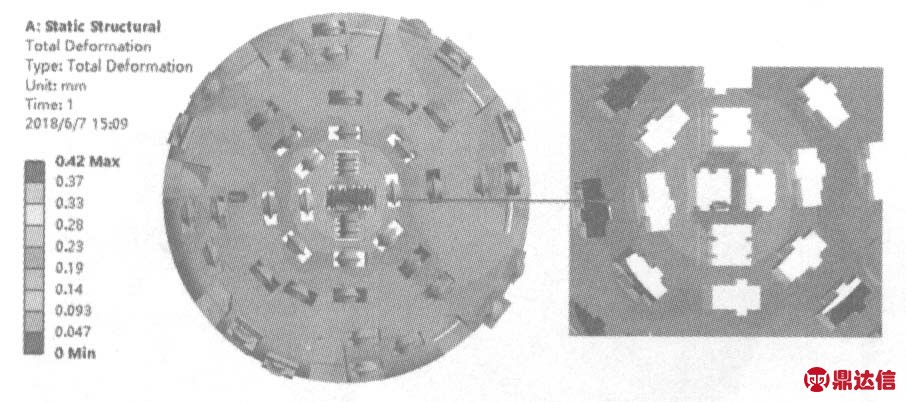

为适应恶劣地质情况与长距离施工要求,厂商设计了两种不同刀盘方案,两种方案刀具数量相同,均装配有8把17寸中心滚刀,30把19寸中心滚刀和10把19寸边缘滚刀,但其中心块设计有所差异,图1所示为刀盘A方案和刀盘B方案剖分示意图,A方案面板形式为厚板式,滚刀刀座直接开设于刀盘面板上,刀座后方筋板呈椭圆形状,刀具布置为螺旋线型;B方案刀盘中心块为薄板焊接式,刀座由筋板焊接而成,刀具呈规律米字型分布。

图1 刀盘三维模型图

2 刀盘静力学对比分析

2.1 刀盘有限元模型建立

利用有限元软件ANSYS/Workbench对两种方案刀盘进行静力学分析。通过SolidWorks建立三维模型,适当简化部分刀盘附属结构,如铲刀、喷水口等,将其导入Workbench。刀盘材料设定为Q345,对刀盘进行网格划分,生成有限元模型。采用CSM模型计算刀盘加载载荷,考虑刀盘所遇到最恶劣地层其岩石抗压强度为150MPa左右,将其代入CSM方程可知,17寸滚刀破岩垂直力约为250kN,滚动力为50kN,19寸滚刀垂直力为300kN,滚动力为60kN,通过建立局部坐标系分别在48把滚刀上加载垂直于刀盘盘面的垂直力以及与刀盘旋转方向相反的滚动力,在刀盘背面法兰环上施加全约束。

2.2 A方案刀盘静力学分析结果

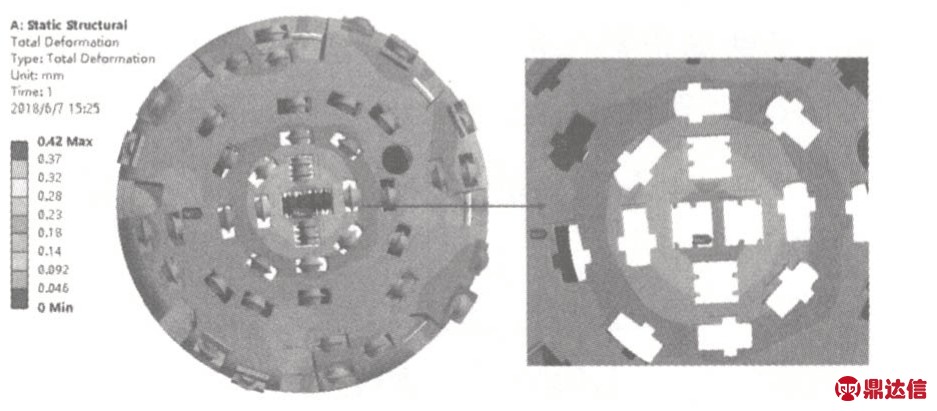

A方案刀盘在极端工况下等效应力分布如图2所示。刀盘绝大部分位置受力均匀,刀盘面板中心区域、后背板与法兰板连接的支撑筋位置产生一定的局部应力,最大等效应力为224.62MPa,其位置为下方中心滚刀刀轴与刀座接触处,4个中心刀座的应力值在20~60MPa;支撑筋处最大应力为50MPa,位于支撑筋与前面板连接处,支撑筋的应力从前端刀盘到后端法兰板逐渐减小。由图3刀盘总体变形分布图可知,刀盘变形量与内到外逐渐变小,大变形区域集中在刀盘中心,最大变形发生于刀盘中心刀箱处,最大变形量为0.42mm。由材料极限屈服强度可知正常工况下刀盘强度基本满足工作要求。

图3 A方案刀盘变形量分布图

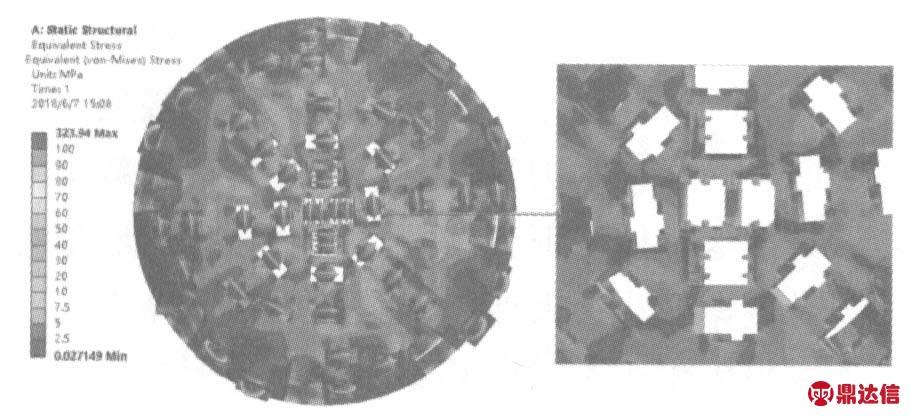

2.3 B方案刀盘静力学分析结果

B方案刀盘在极限工况下应力分布如图4所示。刀盘绝大部分位置受力均匀,面板中心区域、后背板与法兰板连接的支撑筋位置有一定的应力集中,最大等效应力为323.94MPa,位于上方中心滚刀刀轴与刀座接触处,4个中心刀座应力值在20~80MPa;支撑筋处最大应力为50MPa,位于支撑筋与前面板连接处,支撑筋应力从前端刀盘到后端法兰板呈逐渐减小趋势。图5为刀盘总变形图,刀盘变形量与内到外逐渐变小,大变形集中于刀盘中心,最大变形位于刀盘中心刀箱处,最大变形量为0.42mm。刀盘方案B强度基本满足施工要求。

3 刀盘疲劳特性对比分析

3.1 材料S-N曲线与修正

材料的S-N曲线决定疲劳分析的结果,通过查阅国标与参考文献[11],结合刀盘结构特征,对刀盘材料Q345的S-N曲线进行修正,采用最小二乘法确定最佳拟合曲线,其拟合公式如下

图4 B方案刀盘等效应力分布图

图5 B方案刀盘变形量分布图

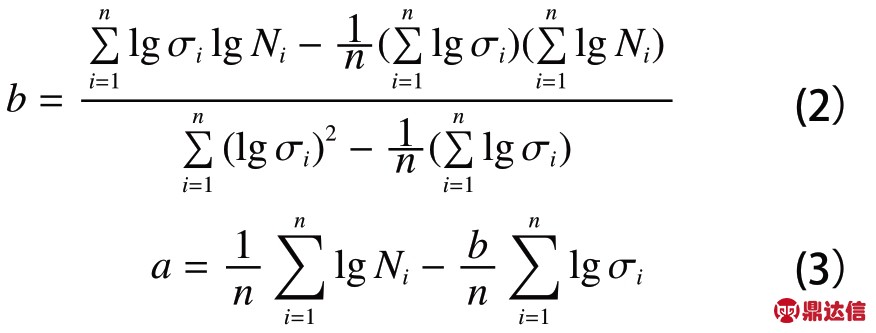

式中a、b为待定常数,由以下公式确定

计算弯曲疲劳强度降低系数

得到不同N值下相应的疲劳极限,绘制S-N曲线如图6所示。

图6 Q345材料的S-N曲线

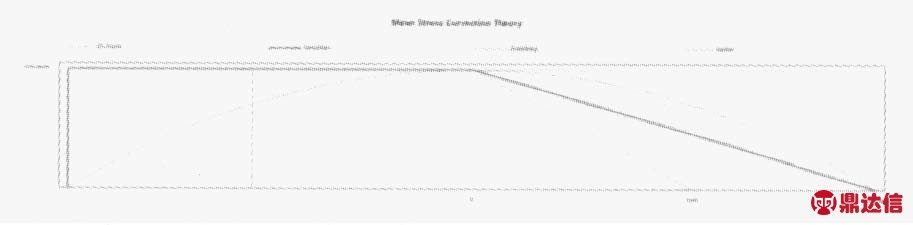

平均应力对疲劳寿命有较大的影响,采用Goodman理论对刀盘平均应力进行修正,其平均应力修正图如图7所示。

3.2 载荷加载设置

图7 Goodman 平均应力修正

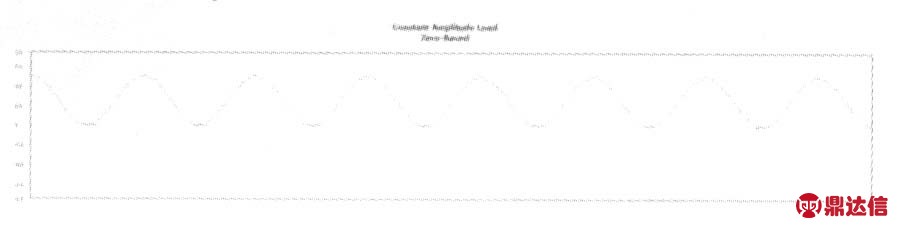

滚刀破碎岩石时,其载荷呈阶跃式变化,滚刀贯入岩石并在其刀刃下方产生密实核,此时破岩载荷达到最大值;当岩石被破碎大块剥离时,滚刀下方处于放空状态,此时滚刀不受力,可见刀盘滚刀受到从0到最大值的脉动循环载荷作用。施加峰值为300kN的脉动循环载荷谱,如图8所示,其工作范围为0和最大负荷之间,应力集中系数设定为0.85,设定疲劳寿命应至少大于15 000 000s。

图8 脉动循环载荷

3.3 疲劳分析结果对比

滚刀材料为H13钢,疲劳强度大于刀盘材料Q345,但由于滚刀刀圈直接承受循环载荷,其安全系数明显小于刀盘正面板。刀盘大部分区域安全系数为15,刀盘支撑筋的安全系数在6~10之间,小于刀盘其他区域,刀盘最小安全系数为1.33,位于下方中心滚刀刀轴与刀箱左侧连接处,4个中心刀座的安全系数大体在1.5~7之间,明显小于其他刀座的安全系数,因此,极端工况下刀盘中心刀箱为刀盘最易发生疲劳破坏的区域。

刀盘上滚刀刀圈安全系数同样小于刀盘面板。刀盘大部分区域安全系数为15,刀盘支撑筋的安全系数在6~10之间,刀盘最小安全系数为0.92,位于上方中心滚刀刀轴与刀箱左侧连接处,4个中心刀座的安全系数在1~7之间,小于其他刀座的安全系数。由于最小安全系数小于1,该工况下,刀盘中心刀箱区域可能发生疲劳失效。

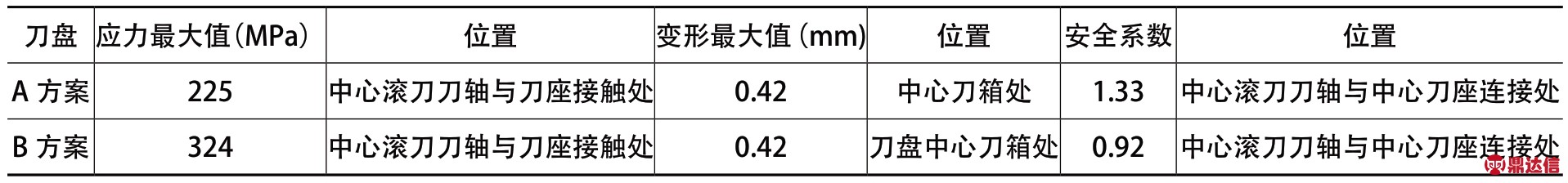

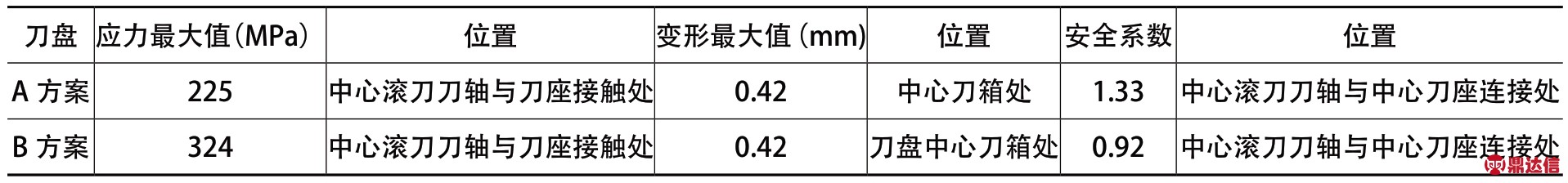

利用ANSYS/Workbench软件对两种方案刀盘进行力学性能与疲劳对比分析,汇总结果如表1所示。

由表1可知,A方案刀盘等效应力最大值为224.62MPa,出现在下方中心滚刀刀轴与中心刀座连接处,B方案刀盘应力最大值为323.94MPa,出现在上方中心滚刀刀轴与中心刀座连接处,最大变形量均为0.42mm,A方案刀盘强度更好。A方案刀盘疲劳安全系数最小为1.33,B方案刀盘疲劳安全系数最小为0.92,两种方案安全系数最小值均出现在中心滚刀刀轴与中心刀座接触处,A方案疲劳寿命强于B方案。

表1 不同方案刀盘力学性能结果对比

4 结论

1)A、B方案刀盘在正常工况下等效应力分布形式大致相同,刀盘绝大部分位置受力较均匀,刀盘中心刀座区域、支撑筋区域有局部应力集中,A方案刀盘应力最大值为224.62MPa,B方案刀盘应力最大值为323.94MPa,A方案等效应力最大值比B方案小44.2%。

2)A方案和B方案的变形量分布形式大致相同,最大应力值均出现在中心刀箱处,变形最大值均为0.42mm。

3)循环载荷作用下,A、B方案刀盘的安全系数分布形式较相似,安全系数较小区域集中在中心刀箱区域、支撑筋区域,其中A方案安全系数最小值为1.33,B方案安全系数最小值为0.92,均出现在中心滚刀刀轴与刀箱接触处,A方案安全系数最小值比B方案大31%。

4)从刀盘仿真分析结果可知A方案刀盘总体力学性能优于B方案。需要注意:B方案中心刀箱处最小安全系数小于1,由于刀盘施加的载荷为岩石强度150MPa条件下计算所得,而实际施工过程中TBM刀盘不可能永远处于高强度岩石工况中,因此在掘进过程中,此处并不一定发生疲劳破坏,但应引起重视,加强此处的监测。