摘 要:以某750kV 变电构架的刚、柔性法兰连接节点设计条件为依据,应用有限元软件ABAQUS,对压弯荷载作用下750kV 变电构架中刚、柔性法兰进行非线性数值分析,比较不同法兰盘厚度的节点在相同荷载作用下的应力分布和受力特点,为法兰盘的设计和优化提供了理论依据。

关键词:变电构架;法兰;应力分布;有限元分析

0 引 言

法兰是变电构架中钢管结构常用的连接方式[1]之一,法兰连接节点设计是750kV 变电构架结构设计的重要环节。法兰一般分为刚性法兰和柔性法兰两种形式[2]。刚性法兰具有刚度大、承载力高、法兰盘厚度薄等优点,但由于有过多焊缝,易产生焊接变形[3];柔性法兰虽然在刚度上不如刚性法兰,但去掉了加劲肋,使其具有焊接工作量小、加工安装方便、外形简洁美观、法兰盘平整度容易得到保证等优点[4],但随着拉力和弯矩的增大,法兰盘厚度增大非常显著[5]。750kV 变电构架的梁、柱主材(圆钢管)之间通过法兰盘连接,主要承受轴向拉、压力。关于法兰的计算国内现在已经形成了一套完整的计算方法并已有专门的设计规范,如GB 50135—2006《高耸结构设计规范》[6]、DL/T 5154—2012《架空输电线路杆塔结构设计技术规定》[7]等。法兰板的规范计算方法较多,大多采用经验系数或近似公式,文献[8]指出,现行国家标准[6]和电力行业标准[7]有关法兰连接节点的设计方法偏于保守。

750kV 变电构架高度、跨度及导线拉力都比500kV 变电构架大,其法兰盘及其连接件占整个构架的比重约10%左右,有必要对法兰盘厚度进行分析优化。依托国内某工程750kV 变电构架中的刚、柔性法兰连接节点做法及受力,利用有限元软件ABAQUS进行非线性有限元分析,得出了不同法兰盘厚度的节点在相同荷载作用下的应力分布和受力特点,以安全经济为目标,通过与相关规范计算结果对比分析,提出法兰盘设计的优化建议。

1 法兰的节点设计

某工程750kV 变电构架中,构架柱和梁弦杆分别采用刚性法兰和柔性法兰,分别采用φ351×12和φ219×8的圆钢管,法兰内径比圆钢管每边宽出1.5mm,便于加工焊接,刚、柔性法兰节点形式及尺寸如图1所示,设计计算参照文献[7]公式。

本文主要研究这两类法兰在实际荷载作用下的受力情况,应用非线性有限元方法进行建模和数值计算,并与相关规范计算结果进行比较,提出设计优化建议。

图1 法兰连接节点示意

a-刚性法兰;b-柔性法兰。1-16φ32配M30螺栓8.8级;2-12φ25.5配M24螺栓8.8级;3-加劲肋。

2 有限元模型的建立

2.1 几何模型

采用ABAQUS软件单元库中的C3D8实体单元对法兰盘连接节点进行有限元建模计算。

2.2 本构模型

有限元分析中法兰连接板采用Q235B钢,屈服强度为210 MPa,管材均采用Q345B 钢,屈服强度为310 MPa,泊松比为0.3,假定材料的本构关系为理想弹塑性模型,弹性模量为2.1×105 MPa,屈服准则服从von Mises屈服准则。本文研究内容没有考虑焊缝以及残余应力对节点极限承载力的影响。

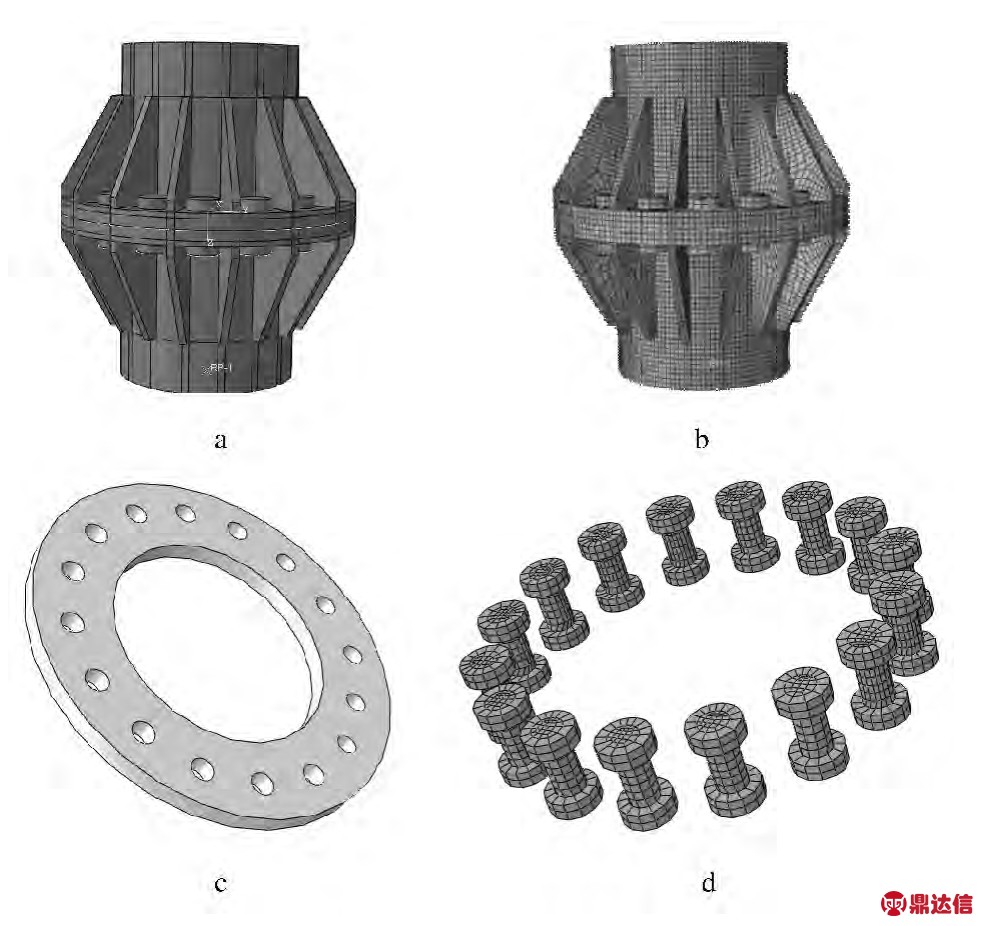

2.3 有限元模型

采用实体建模方法,先建立模型的几何形状,再对几何实体进行网格划分产生节点和单元。通过多次试算以及对几何模型的调整,有限元模型及网格划分如图2所示。

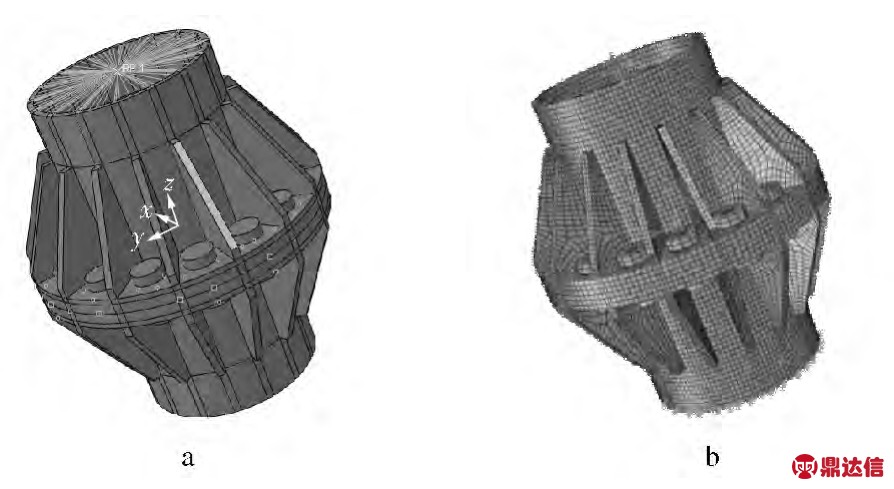

2.4 约束及荷载施加

在法兰盘主杆底部施加Ux、Uy、Uz3个方向的线位移约束,在法兰盘主杆顶面圆心位置设一刚性点,并耦合各方向自由度,用以施加轴力和两个方向的弯矩,如图3所示。

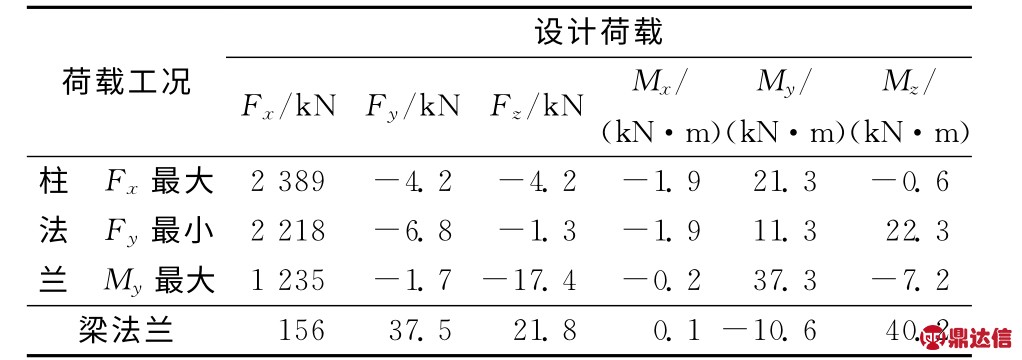

3 有限元分析结果

笔者依托国内某750kV 变电构架实际法兰盘节点做法及受力,利用有限元软件ABAQUS建立三维空间模型,对厚度30,26,22mm 3种柱法兰及厚度28,24mm 两种梁法兰在不同荷载工况下的受力分别计算,从节点的强度、变形两方面评价其安全性,为法兰盘的结构设计优化提供理论依据。工程实际设计荷载工况详见表1,有限元模型中采用的试件尺寸见表2。

图2 有限元模型及网格划分

a-法兰连接几何模型;b-法兰连接网格划分;c-法兰端板;d-螺栓网格划分。

图3 模型约束

a-耦合自由度;b-施加约束。

表1 设计荷载工况

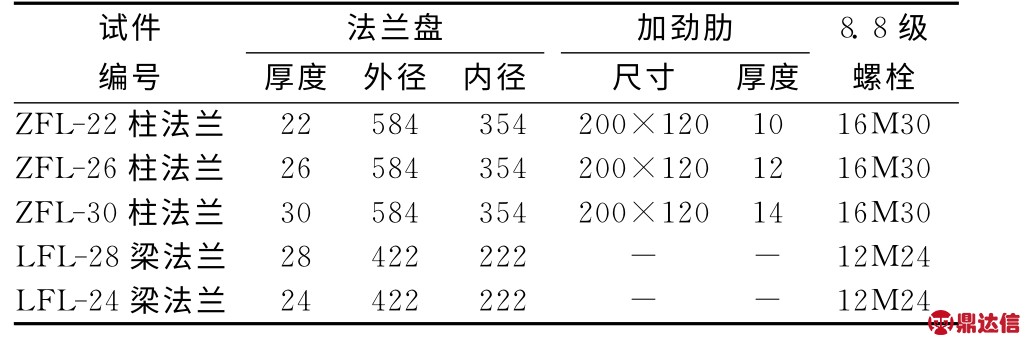

表2 试件尺寸 mm

3.1 柱法兰盘分析

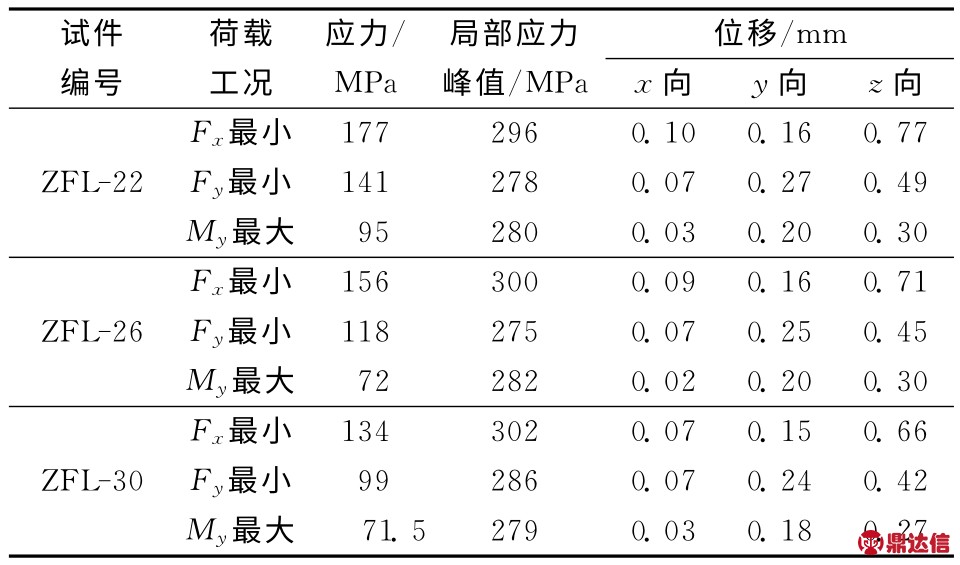

通过有限元分析软件对3 种柱法兰(ZFL-22、ZFL-26、ZFL-30)在3组工况(Fx 最小、Fy 最小、My最大)作用下分别进行受力及位移计算,计算结果见表3。

表3 应力及变形计算结果

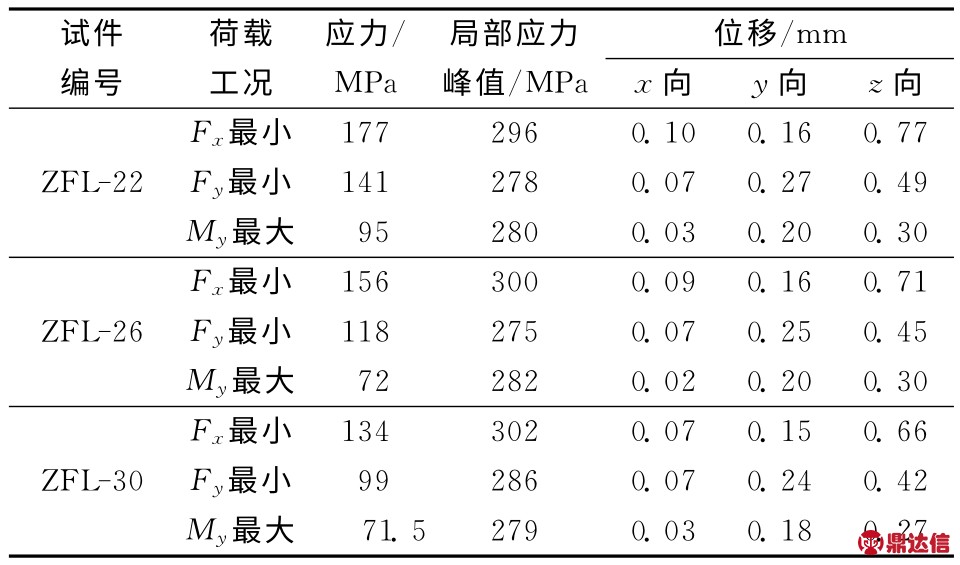

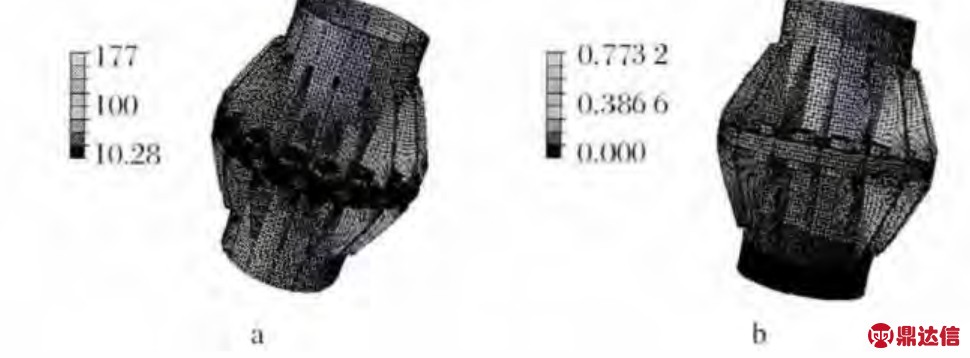

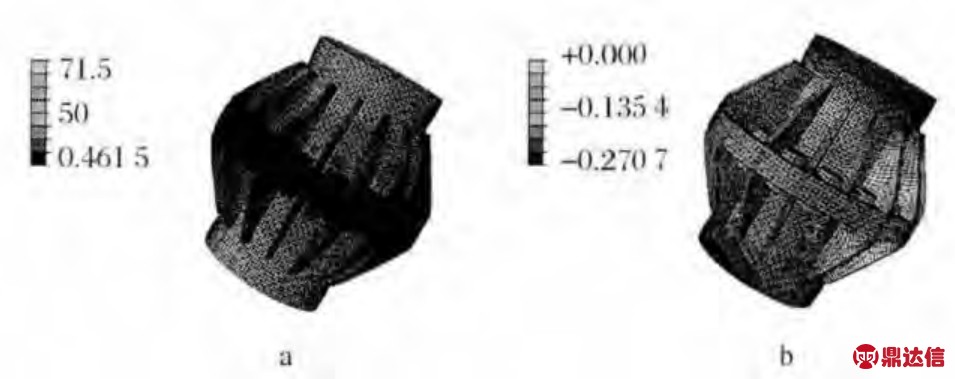

3种柱法兰(ZFL-22、ZFL-26、ZFL-30)的Mises应力和变形详见图4—图6。

图4 ZFL-22应力和变形(Fx 最小)

a-Mises应力,MPa;b-z方向变形,mm。

图5 ZFL-26应力和变形(Fy最小)

a-Mises应力,MPa;b-z方向变形,mm。

图6 ZFL-30应力和变形(My最大)

a-Mises应力,MPa;b-z方向变形,mm。

从表3、图4-图6可以得出:

1)在Fx最小工况荷载作用下,法兰盘节点受力及变形值较大,为控制工况。

2)优化方案法兰厚度由原设计30 mm 减小到22mm,加劲肋厚度减小4mm 后,法兰盘节点3个方向的位移值相差很小,试件整体应力分布及关键控制截面位置基本一致,节点安全可靠。

3)在Fx最小工况荷载作用下,原设计ZFL-30柱法兰板应力值约为134 MPa,优化的ZFL-22 柱法兰板应力值约为177MPa,仍处于弹性阶段;加劲肋由原设计14mm 减小为10mm,大多部位应力值较小,加劲板与钢管连接端部位置有应力集中现象。试件整体应力分布及关键控制截面位置基本一致。

4)在Fx最小工况荷载作用下,ZFL-30柱法兰盘沿x 方向位移0.07mm,沿y 向位移0.15mm,主要发生在主杆与加劲肋连接边缘部位,沿z 向位移0.66mm,主要为沿管壁z向的拉伸量;ZFL-22柱法兰盘沿x方向位移0.1mm,沿y向位移0.16mm,主要发生在主杆与加劲肋连接端部,沿z 向位移0.77mm,主要为沿管壁z 向的拉伸量。由以上数据可知,端板厚度减小8mm,加劲肋厚度减小4mm后,试件3个方向的位移值相差很小,变形位置基本一致。

3.2 梁法兰盘分析

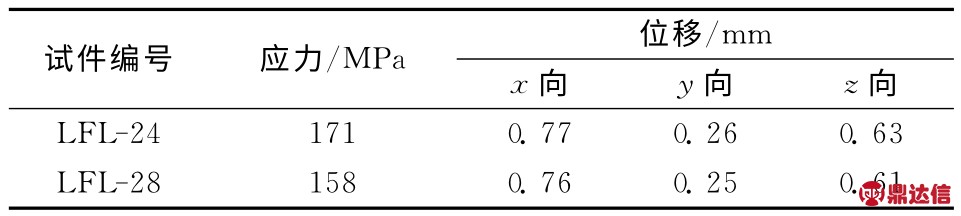

通过有限元分析软件对厚度24,28mm 两种梁法兰(LFL-24、LFL-28)进行应力及位移计算,计算结果见表4。

表4 应力及变形计算结果

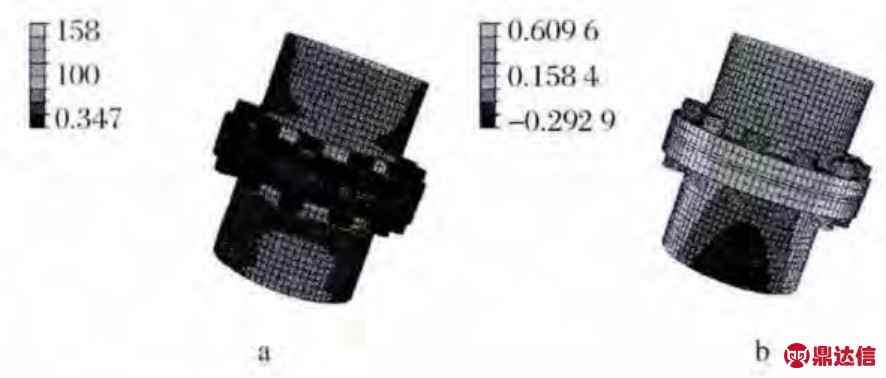

两种梁法兰(LFL-24、LFL-28)的Mises应力和变形详见图7-图8。

图7 LFL-24应力和变形

a-Mises应力,MPa;b-z方向变形,mm。

从表4及图7-图8可以得出:

图8 LFL-28应力和变形

a-Mises应力,MPa;b-z方向变形,mm。

1)在荷载作用下,28mm 厚与24mm 厚梁法兰盘应力值相近,处于弹性阶段;钢管与法兰板连接位置有应力集中现象,但分布面积较小;螺栓及主杆大部分部位应力值较低,处于弹性工作状态。梁法兰盘沿x、y、z向的位移也非常接近。

2)在设计荷载作用下,28mm 和24mm 两种法兰板厚度下梁法兰应力值均较小,且比较接近,法兰板厚度减小4mm 对节点强度影响很小。

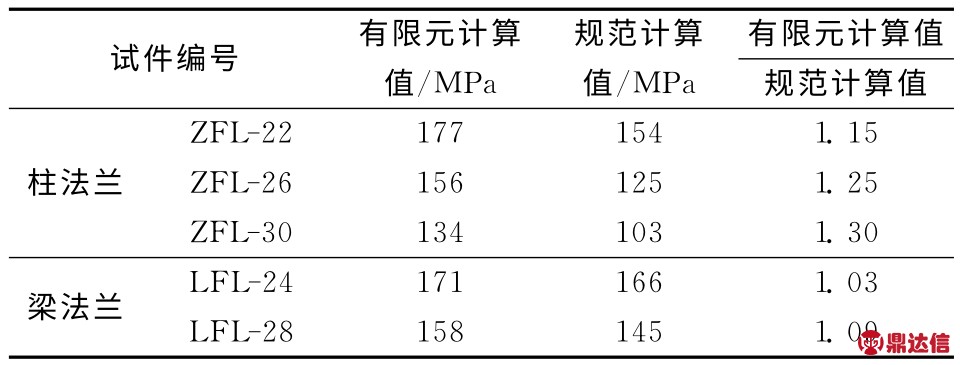

4 有限元计算值与规范值对比

本文通过有限元计算得出梁、柱法兰的最大应力,并将有限元计算结果与现有规范进行比较,梁、柱法兰应力计算结果如表5所示。

表5 应力有限元计算值与规范值的比较

从表5可以看出,应力有限元计算值均大于规范计算值,且计算结果是偏于安全的。构架梁法兰应力的有限元计算值与规范计算值接近,构架柱法兰应力的有限元计算值稍大于规范计算值,结果之间最大有20%的差别,从而也验证了现有规范计算刚性法兰偏于保守。

5 结束语

通过对750kV 格构式构架梁柱法兰盘节点的分析研究,得出如下结论:

1)ABAQUS提供的三维8结点实体单元C3D8可以有效模拟750kV 格构式出线构架法兰盘连接节点的力学性能,有限元分析模型准确合理。

2)对柱法兰(刚性法兰)盘厚度及加劲肋厚度进行了优化,在同等的设计条件下。可由原设计的30mm减小到22 mm,加劲肋厚度可由原设计的14mm减小到10mm;对梁法兰(柔性法兰)盘厚度进行了优化,在同等的设计条件下,可由原设计的28mm 减小到24mm。

3)优化后的法兰盘均满足设计荷载作用下的强度、位移要求(满足规范的要求),安全可靠,为后续工程法兰盘的设计优化提供了理论依据。