摘 要:针对昌吉—古泉±1 100 kV特高压直流输电线路铁塔挂线板加工中存在的精度要求高、生产合格率低等情况,对原有工艺进行改进,提出了一种挂线板圆孔内倒角加工方法,并介绍了加工设备的结构与原理。应用挂线板圆孔内倒角加工方法,可以降低劳动强度,提高产品合格率。

关键词:电力系统 铁塔 挂线板 内倒角 加工

1 研究背景

昌吉—古泉±1 100 kV特高压直流输电工程是目前世界上电压等级最高[1]、输送容量最大、输送距离最长、技术水平最先进的特高压输电工程[2],对于全球能源互联网的发展具有重大示范作用。

这一工程建成后,将每年从新疆向东中部输电约6.6×1010kWh 电量[3],可减少燃煤运输 3 024 万 t,减排烟尘 2.4 万 t、二氧化硫 14.9 万 t、氮氧化物 15.7 万 t[4]。工程的建设将推动新疆能源基地的火电、风电、太阳能发电打包外送工程,保障华东地区电力的可靠供应,并对大气污染防治,以及拉动新疆经济增长具有重要意义[5]。

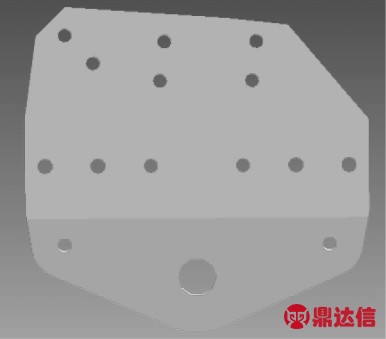

挂线板是铁塔的关键零部件,如图1所示,在铁塔上起着连接铁塔本体与导线绝缘子的作用,承受导线在各种工况下的载荷,包括面内载荷力、面外载荷力和局部承压载荷[6-7]。在挂线板圆孔内倒角加工过程中,反映出不同程度的质量问题,影响了生产效率和整体安全性能,因此,有必要对铁塔挂线板圆孔内倒角加工技术进行研究。

2 原加工工艺

铁塔挂线板圆孔内倒角原加工工艺有火焰加工和机器加工两种。在现有技术中,对钢板平面圆孔内倒角没有专用的工装和设备进行加工,只能由工人手持割枪对圆孔内倒角进行加工,这种加工方式不仅要求工人具有较高的技能,而且加工效率不高。若采用机械设备加工,由于挂线孔的孔径和倒角精度要求高,生产成本高,设备一旦出现故障,维修待工时间长,生产效率和产品合格率均会受到不同程度的影响。

由以上分析可以看出,原有的加工工艺存在以下特点和不足。

(1)手工气割倒角时,圆孔内倒角形状难以掌控,挂线板套焊接焊缝会产生缺陷,会造成一定隐患。每件产品在生产过程中,人为因素影响较大,产品标准化程度、通用性低。

(2)机械切削方式倒角时,由于钻头切削面不能完全与工件表面接触,从而导致刀具受力不均匀,极易损毁刀具,且产品合格率也很难保证。

▲图1 铁塔挂线板

(3)工作效率低。由于挂线板圆孔在倒角前要通过目测找正位置,因此既费时费力、精度低,又使生产效率低。

3 加工工艺的改进

针对原加工工艺存在的问题,对原加工工艺进行改进[8],提出了一种挂线板圆孔内倒角加工方法,并设计加工设备,以解决现有铁塔挂线板圆孔内倒角加工效率低、产品合格率较低的问题。

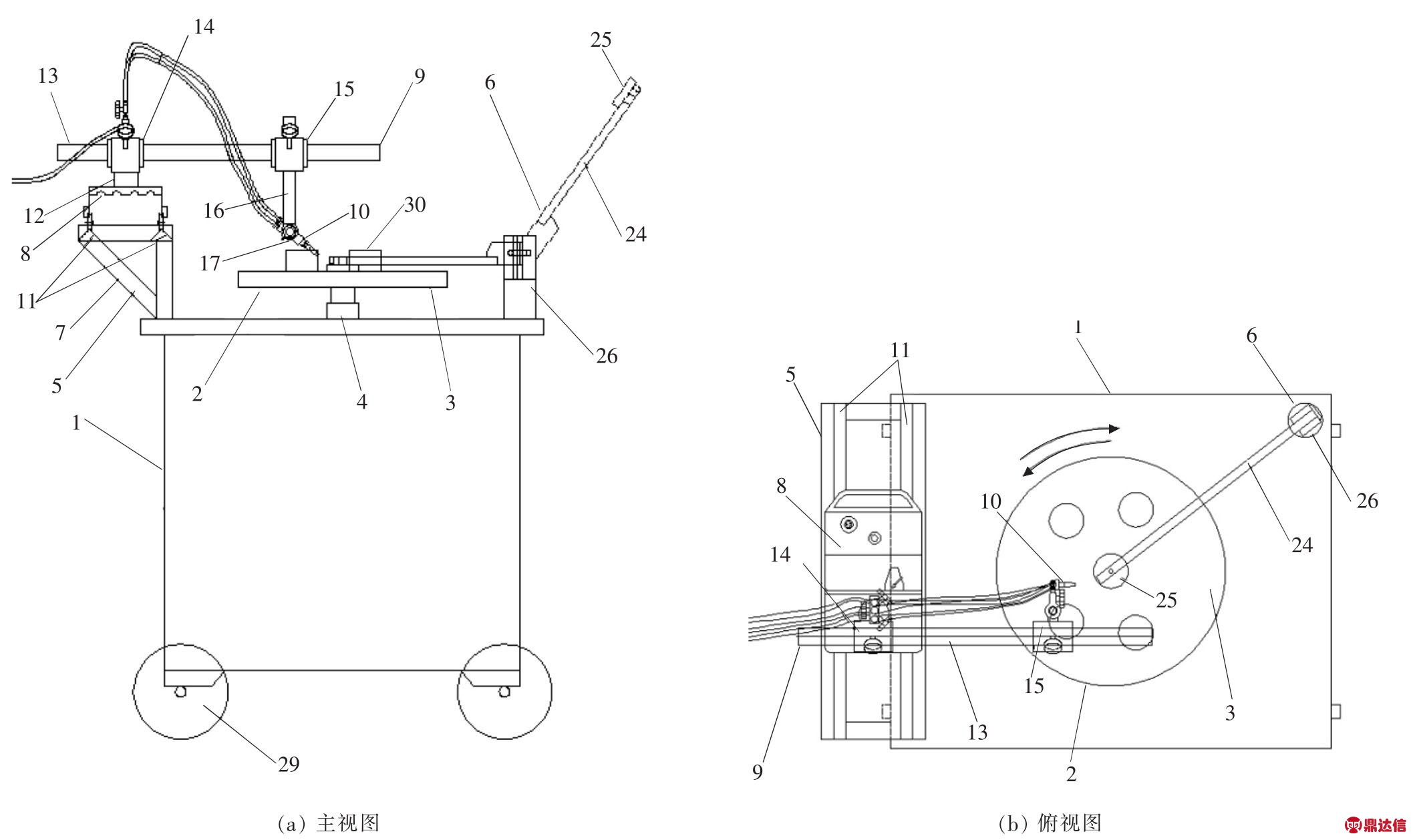

挂线板圆孔内倒角加工设备如图2所示,其结构包括工作台、旋转机构、切割机构和定位机构。旋转机构由水平旋转平台和伺服电机组成。切割机构包括轨道支架、小车、三向组合调节机构、割枪。轨道支架固定设置于工作台的上部,且固定装配有两根水平轨道,小车可在轨道上滑动。在小车上部固定装配有立柱。三向组合调节机构主要由水平设置的丝杠、十字扣件、导杆和角度调节机构等组成。

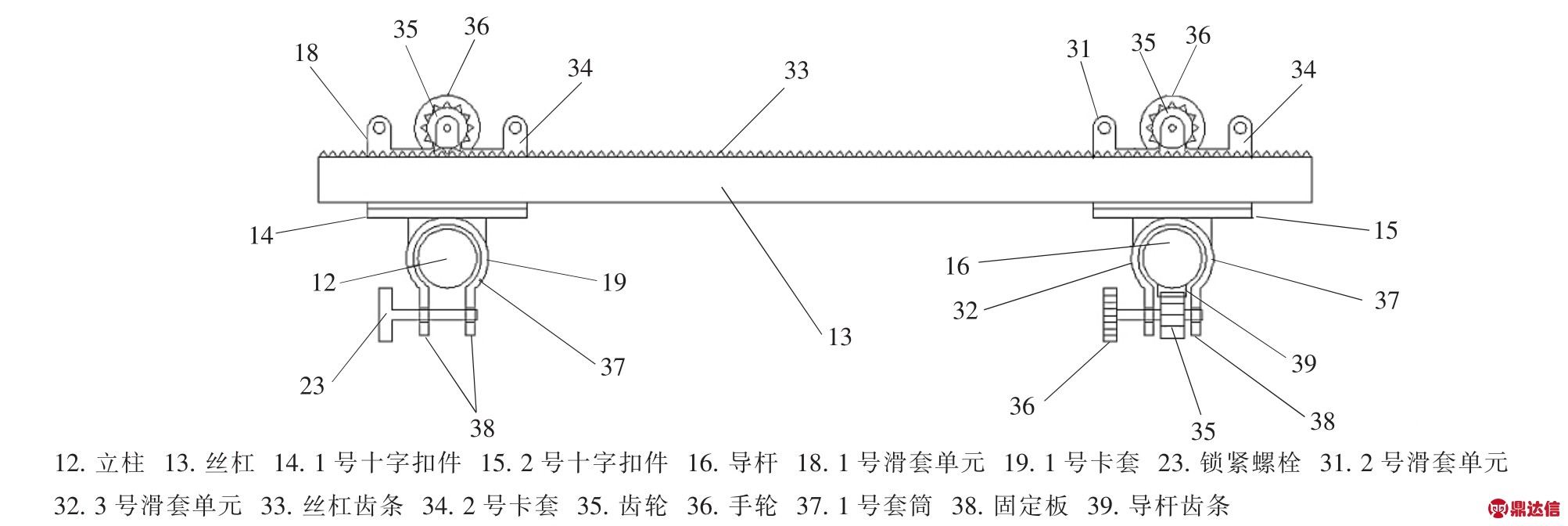

扣件与丝杠配合结构如图3所示,角度调节机构如图4所示。丝杠由圆形钢管和在长度方向外表面上的齿条组成。导杆的外表面沿长度方向同样设置有齿条[9]。十字扣件由滑套单元和卡套组成。齿轮通过两侧的短轴连接于两个固定板之间,手轮通过连接杆与齿轮一侧的短轴固定连接。丝杠上的齿条与2号滑套单元中的齿轮啮合,导杆上部安装在3号滑套单元中,且导杆上的齿条与3号滑套单元中的齿轮啮合。

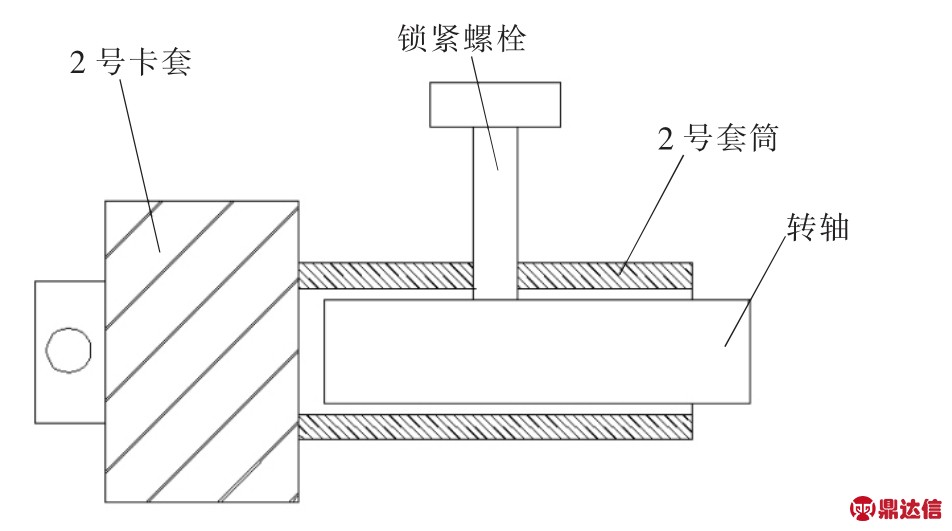

角度调节机构由与导杆下端固定连接的转轴、套装在转轴外部的2号套筒和2号卡套组成。在2号套筒径向上设置有螺纹孔,并装配有锁紧螺栓。割枪固定安装在2号卡套中[10]。定位机构主要由定位杆、与待加工圆孔相适配的定位块和支撑座组成,定位杆的一端与支撑座的上端铰接,定位块固定设置在定位杆的另一端下部。

切割机构中的小车与轨道滑动配合,可以实现丝杠在前后方向上的调节。2号滑套单元中的齿轮与丝杠上的齿条相配合,可以实现导杆位置沿丝杠长度方向的调节。3号滑套单元中的齿轮与导杆上的齿条相配合,可以实现导杆在纵向位置上的调节。角度调节机构中的套筒与转轴的转动配合,可以实现割枪在竖直平面上的旋转,进而可以实现切割角度的调整。

设置定位机构,可以通过定位杆和定位块来控制待加工工件位置的校准,以方便进行切割作业。设置旋转机构,可以在割枪位置固定后,通过旋转平台的转动来迅速完成倒角的切割作业。

这一加工设备能够显著提高圆孔内倒角加工的合格率,提高作业效率,极大降低作业人员的劳动强度。

▲图2 挂线板圆孔内倒角加工设备

1.工作台 2.旋转机构 3.水平旋转平台 4.伺服电机 5.切割机构 6.定位机构 7.轨道支架 8.小车 9.三向组合调节机构 10.割枪 11.轨道12.立柱 13.丝杠 14.1号十字扣件 15.2号十字扣件 16.导杆 17.角度调节机构 24.定位杆 25.定位块 26.支撑座 29.滚轮 30.卡盘。

▲图3 扣件与丝杠配合结构

▲图4 角度调节机构

为了便于实现精细化控制,旋转机构还包括安装在工作台上与伺服电机连接的变速器和正反转换开关。在加工时,将待加工铁塔挂线板置于旋转平台上,通过卡盘将其固定。根据待加工铁塔挂线板圆孔的大小选择合适的定位块,并使定位块固定在定位杆螺纹孔中,由定位块对铁塔挂线板圆孔圆心进行校准。通过三向组合调节机构来调节割枪相对于待加工铁塔挂线板圆孔的位置和角度,并在切割过程中根据待加工铁塔挂线板的板厚来控制旋转平台的转速,同时还可以根据待加工铁塔挂线板的形状和特征来选择旋转平台正转或反转[11]。切割结束后,将割枪向被加工铁塔挂线板圆孔中心方向退出,然后关闭正反转转换开关,取下完工的铁塔挂线板,并关闭电源及气源,完成切割作业。

这一挂线板圆孔内倒角加工设备能够适用多种圆孔直径内倒角的加工,提高了加工通用性,且旋转平台上围绕旋转轴心线设置有三个固定待加工工件的卡盘,便于工件的连续加工[12]。工作台的底部设置有多个滚轮,便于作业现场灵活移动。

笔者通过对工艺改进,在很大程度上避免了手工气割倒角的制造缺陷,以及机械切削倒角时存在的设备和刀具损毁问题。同时,应用改进后的工艺,在降低劳动强度的情况下,使产品合格率大幅提高,生产效率提高3~5倍。

4 结束语

采用了笔者所述铁塔挂线板圆孔内倒角加工方法和加工设备后,在加工过程中避免了原加工工艺易产生零件表面压痕及擦伤损坏的情况,优化了设备工况,大幅提高了零件的生产效率,从而解决了产品合格率低的问题,工人劳动强度和工作环境也得到较大改善。