[摘要]随着城市轨道交通建设的蓬勃发展,盾构机作为当前隧道施工的主要设备起着越来越重要的作用。盾构机主驱动总成在组装过程中的翻身及吊装是极为重要的关键步骤,尤其是超大直径盾构机主驱动总成具有直径大、质量重等特点,简单的焊接式吊耳已无法完成大直径盾构机主驱动总成的翻身及吊装工作,超大直径盾构机主驱动吊装工装的设计通过上、下翻架能够方便、快捷地完成主驱动的翻身及吊装工序。该主驱动吊装工装的设计为超大直径盾构机的发展应用提供了技术基础。

[关键词]超大直径盾构机;主驱动;吊装工装

目前,世界范围内采用盾构施工的隧道工程建设主要表现为隧道断面、长度和埋深不断增大等特点,随着城市化建设的发展,在城市密集区狭小空间内进行超大型隧道施工已成为当前隧道发展的新趋势[1]。超大直径盾构机相关技术及配套设备的研究也将成为研究的热点。盾构机工厂组装调试完成后需要在短时间内完成拆机、转场、组装,吊装的工期紧,难度大[2]。主驱动总成作为超大直径盾构整机中单体最重的部件之一,主驱动总成的吊装成为组装阶段的关键工序。方便、可靠、适用、经济的吊装工装可节省资源,降低吊装成本,具有重要意义[3]。本文依托国内自主研制的φ12.14m最大直径土压平衡盾构机项目,设计了由上翻架和下翻架组成的主驱动吊装工装,在该项目中成功应用并在后续项目中成功推广。坏[4]。在设计之初,对主驱动总成进行详细建模分析,精确计算出主驱动总成的重量及重心位置。吊装工装主要由上翻架和下翻架等结构件组成,上、下翻架分别通过双头螺柱与驱动箱和驱动盘连接,如图1所示。

图1 吊装工装的结构示意图

1 吊装工装的结构组成

本设计依托国内自主研制的φ12.14m最大直径土压平衡盾构机项目,主驱动总成为盾构整机中单体重量最大的部件,总重约250t。在进行大型部件吊装过程中,需对部件受力进行科学、周密的计算,否则会对所吊的大型装备造成极为严重的损

2 吊装工装的设计

2.1 吊装工装的结构功能设计

结合主驱动总成的结构特点及吊装过程的工序要求,吊装工装由上翻架和下翻架两部分组成。上翻架和下翻架分别通过双头螺柱与驱动箱和驱动盘连接,方便工装的安装及重复利用。由于驱动盘与驱动箱相对运动,上、下翻架安装之前需注意驱动盘与驱动箱的相对位置,保证吊装工装顺利安装。上、下翻架的结构分别根据各自功能需要进行特殊设计,上翻架主要用于主驱动总成的竖直吊装,多用于与盾体组装阶段,承受主驱动总成的全部重量;下翻架主要辅助上翻架完成主驱动总成的翻身及水平调运,主驱动重量大,翻身时通过下翻架在地基上翻转完成主驱动的翻身工序,下翻架耳板设计R4000的圆弧半径。

2.2 吊装工装的有限元分析

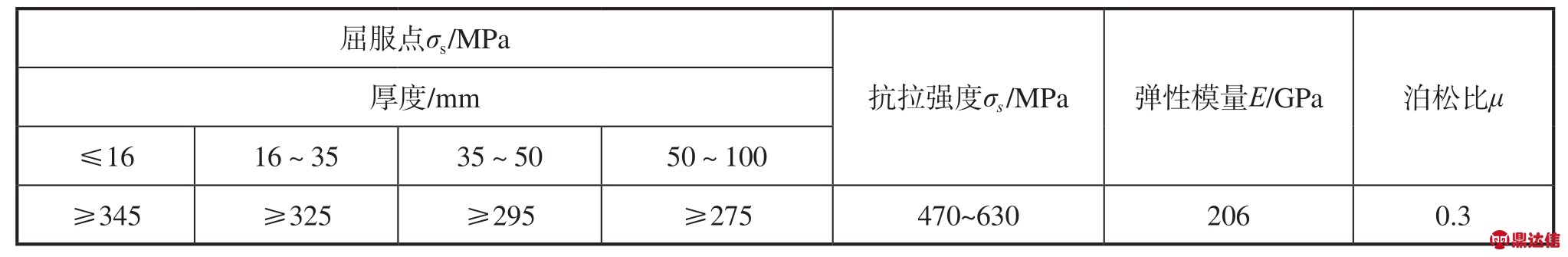

吊装工装的基体材料采用低合金结构钢Q345B,材料特性如表1所示[5]。吊装工装耳板厚度为100mm,法兰板厚度为60mm。

表1 Q345B物理性能

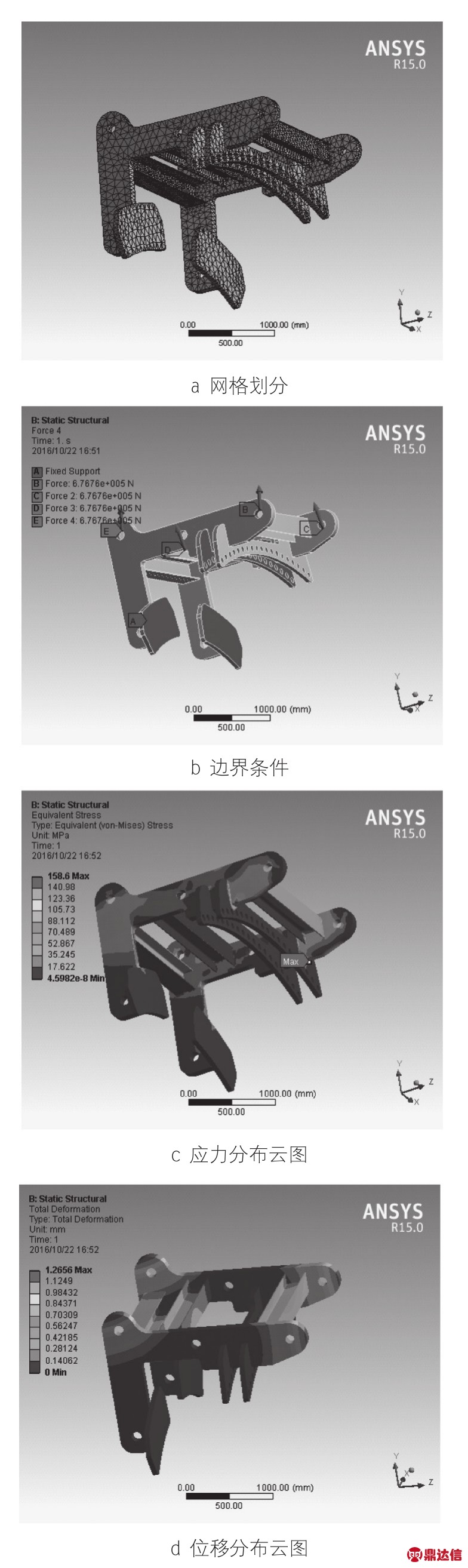

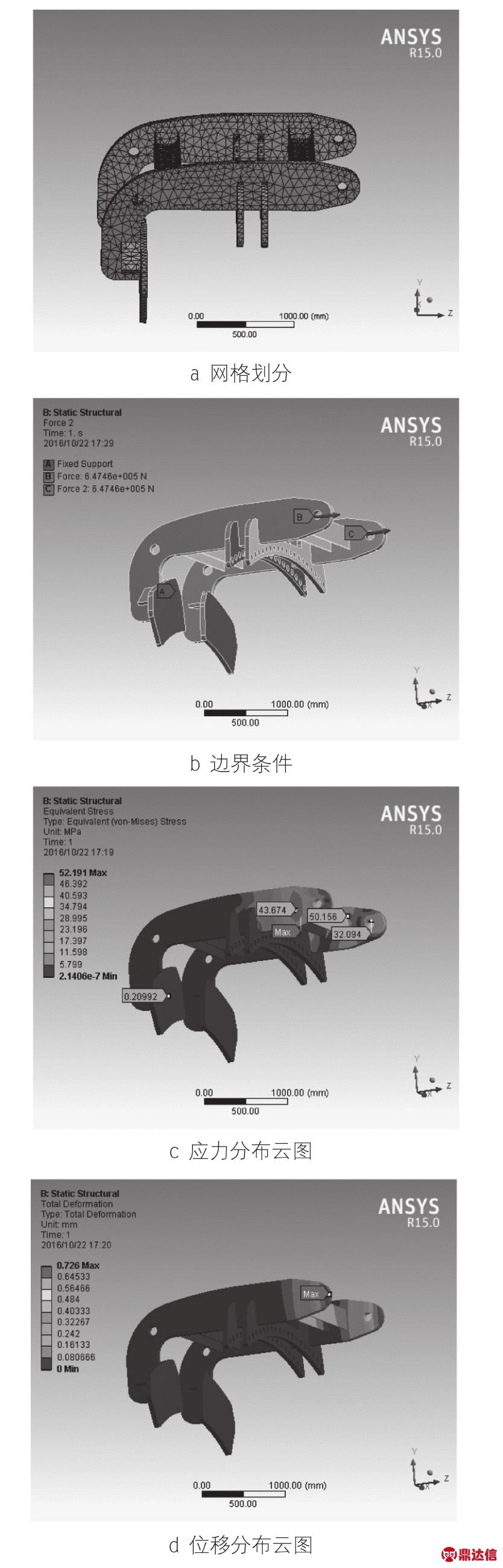

计算采用的有限元模型是应用SolidWorks与ANSYS的接口程序从SolidWorks中直接导入到ANSYS Workbench环境中[6]。在ANSYS Workbench平台上对工装的实体模型进行有限元网格划分,网格大小为50mm,分别对吊装工装的2种工况进行分析。具体分析如下:

工况1:竖直吊装,上翻架承受主驱动总成的全部重量,共约250t。

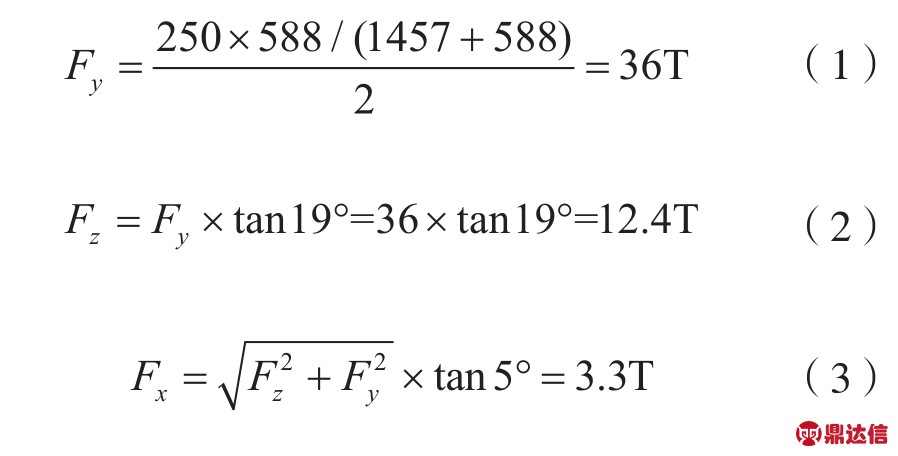

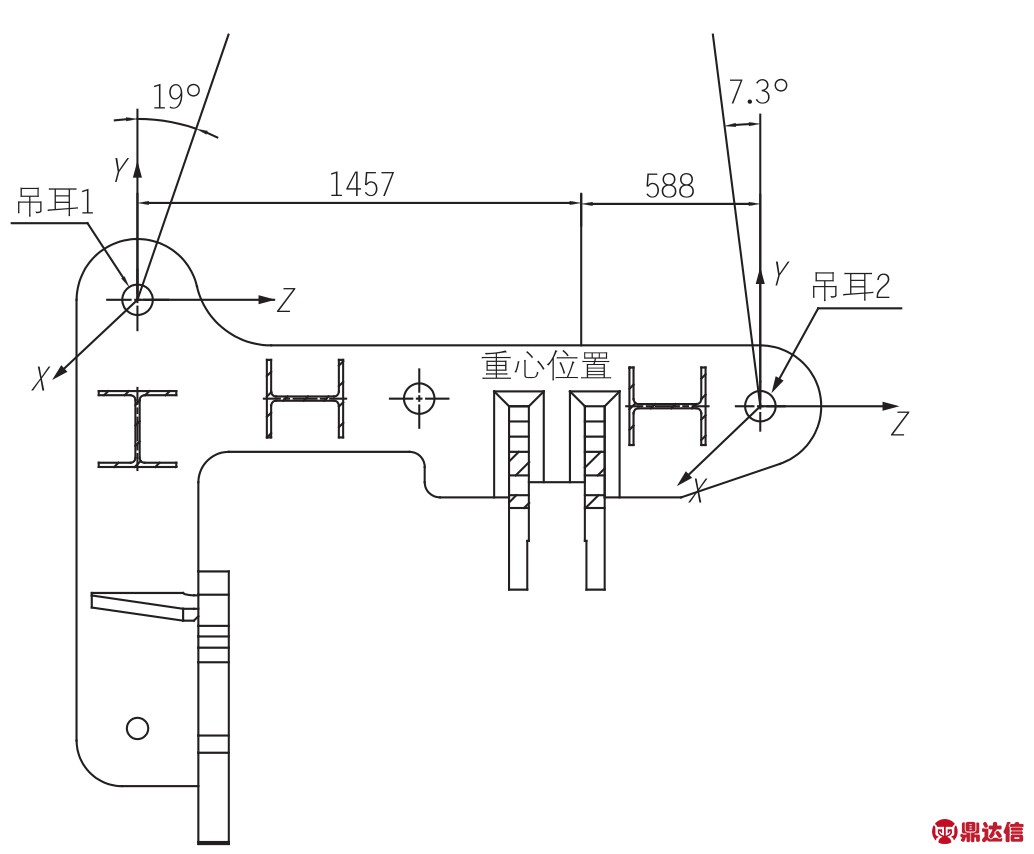

上翻架4个吊耳的受力左右对称,仅对2个吊耳的受力边界进行计算。依据标准EN13889 RRC-271[7],弓形卸扣与钢丝绳的夹角保证为5°,分别选用2根4.5m和4.63m的钢丝绳进行吊装,如图2所示。

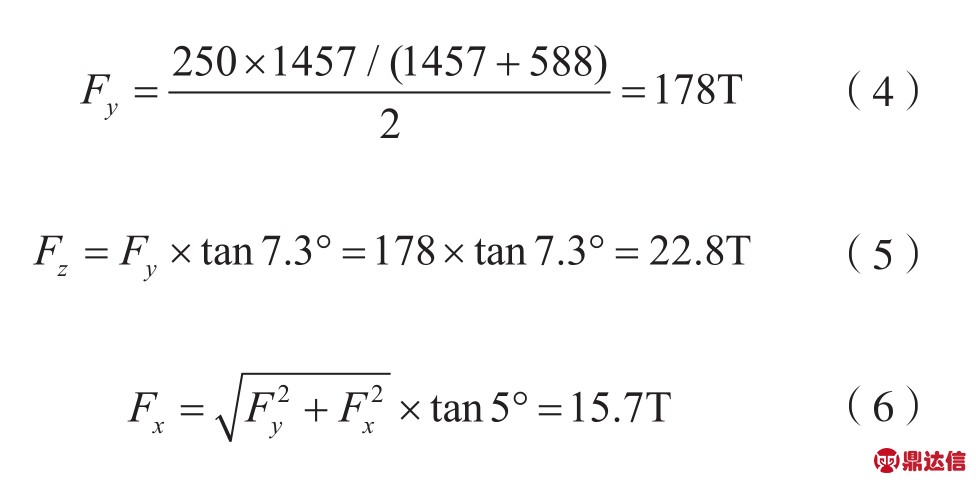

吊耳1的受力边界条件为

吊耳2的受力边界条件为

图2 上翻架的吊装示意图

图3 工况1有限元分析结果

由图3可知,耳板最大应力为158.6MPa,为集中应力点,可以忽略对整体强度的影响,最大变形约为1.27mm。其他区域最大等效应力为78.5MPa,满足强度要求。

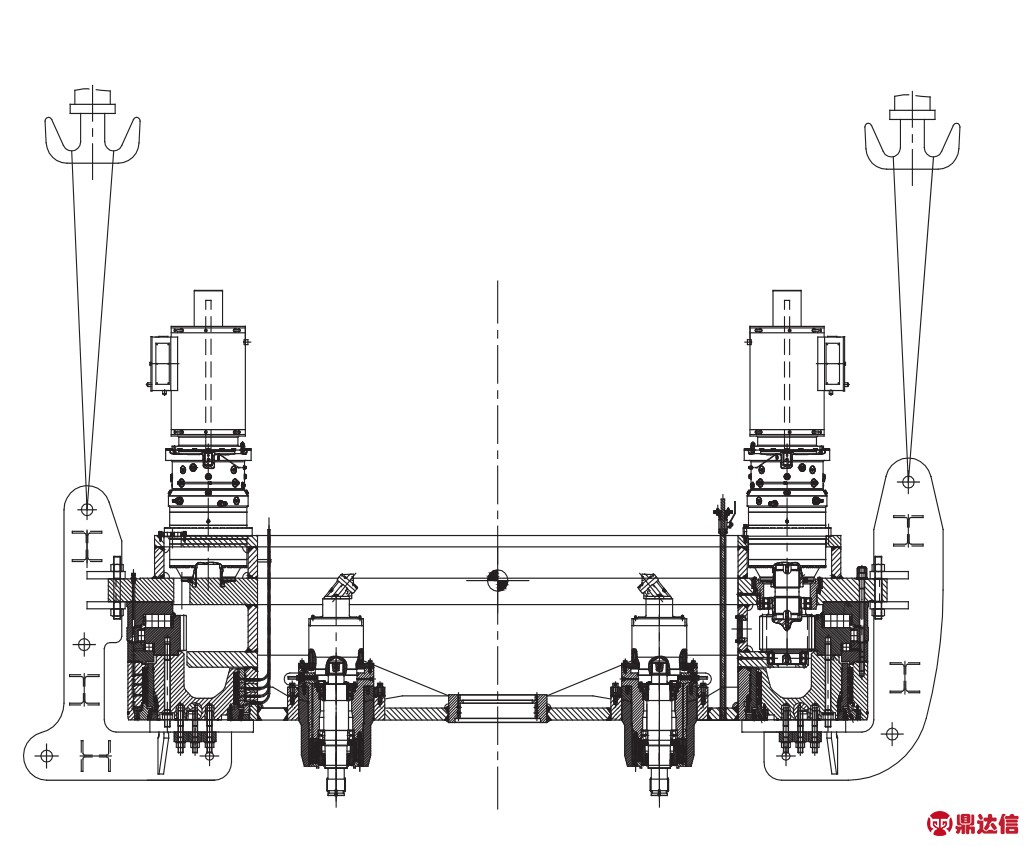

工况2:水平吊装,上、下翻架各用2个耳板共同承受主驱动总成的全部重量,共约250t,如图4所示。

图4 水平吊装示意图

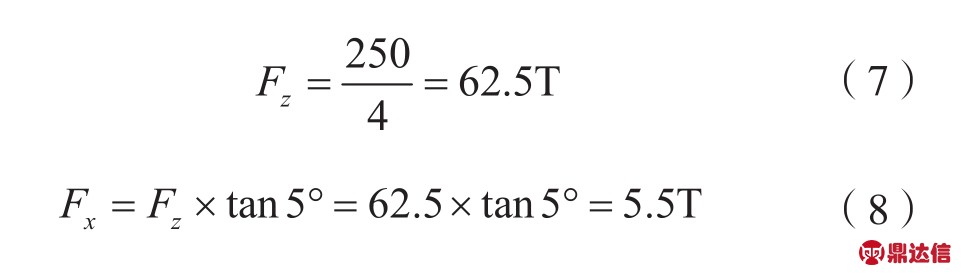

该工况下4个耳板受力完全相同,仅对1个耳板受力边界条件进行计算。弓形卸扣与钢丝绳的夹角保证为5°,则耳板的受力边界条件为

由图5-6可知,上翻架耳板最大应力为53.2MPa,最大变形约为0.49mm;下翻架耳板最大应力为52.2MPa,最大变形约为0.726mm,满足强度要求。

3 现场应用状况

超大直径盾构机主驱动吊装工装分别在车间组装及现场吊装的情况如图7-8所示。所设计的吊装工装在实际应用中不仅可以顺利完成主驱动总成的吊装,满足工况使用要求,并且吊装工装通过螺栓连接,方便吊装工装的拆装及重复使用。

图5 工况2上翻架有限元分析结果

图6 工况2下翻架有限元分析结果

图7 主驱动总成现场吊装翻身

图8 主驱动总成车间组装及现场吊装下井应用

4 结束语

结合主驱动总成的结构特点及吊装过程的工序要求,设计了方便、可靠、经济、适用的吊装工装,运用三维设计软件SolidWorks和有限元分析软件ANSYS对吊装工装进行了2种工况的模拟分析,结果显示,吊装工装结构设计满足强度要求,并在实际使用过程中效果良好。另外,通过对吊装工装的模拟分析,为后续超大直径主驱动吊装工装的设计提供了理论依据。