摘要:为了优化某卫星的发射场总装和测试流程,避免反复装拆高温隔热屏或在卫星加注后安装高温隔热屏的高难度操作,文章提出了一种适用于1194A 接口卫星的适配方案。经过对安装高温隔热屏的卫星与质测适配器的接口尺寸分析,以及对相关操作流程的分析和对比,设计了1194A 接口的工艺转接环;经静力学分析和公差设计,解决了高温隔热屏下缘伸出卫星对接框下侧而与质测适配器发生干涉的问题。该适配器在某型号卫星上应用后,质测结果的称重精度为0.5 kg,力矩测量精度为0.2 kg·m,满足技术要求。

关键词:卫星总装;1194A 接口适配器;高温隔热屏;设计改进;有限元分析;质量特性测试

0 引言

某卫星变轨发动机工作时,其安装法兰靠近喉管处的温度可达300~900 ℃[1],需要在对接框内侧壁上安装高温隔热屏组件,以减小发动机工作过程对卫星内部的热影响[2]。以目前的安装方式,高温隔热屏安装后,隔热屏材料外沿伸出与卫星对接面,将封闭卫星对接框上与整星支架车、质量特性测试(质测)支架(以下称为适配器)等支承工装对接的一圈44 套紧固件、3 个基准定位销装拆所需的操作空间[3]。因此,需要在质测时多次反复拆装、固定高温隔热屏,给总装操作带来很大不便,降低总装工作效率,增加磕碰邻近设备的风险。特别是卫星发射场加注完成后再钻入卫星底部进行高温隔热屏的固定操作,难度较大,使相关人员承担较大风险和压力。

因此,有必要优化设计高温隔热屏安装后卫星与支承工装的适配接口,并给出相应工艺方案。同时,考虑到卫星从静止转移轨道(GTO)向地球静止轨道(GEO)变轨过程中,其远地点发动机推力矢量总是垂直于水平平面,推力中心点在水平平面的投影一般位于卫星横向坐标中心点[4],因此卫星变轨精度对卫星横向(水平方向)质量特性更加敏感。这就要求新设计的卫星适配接口除要具备良好的人机工效外,还不能影响卫星横向质量特性的获取精度。

本文以较严格的标准进行适配接口的定位精度设计和变形分析,并用质量特性测量试验结果对适配接口实物进行验证,以确保其满足技术要求。

1 卫星接口条件分析

1.1 接口尺寸分析

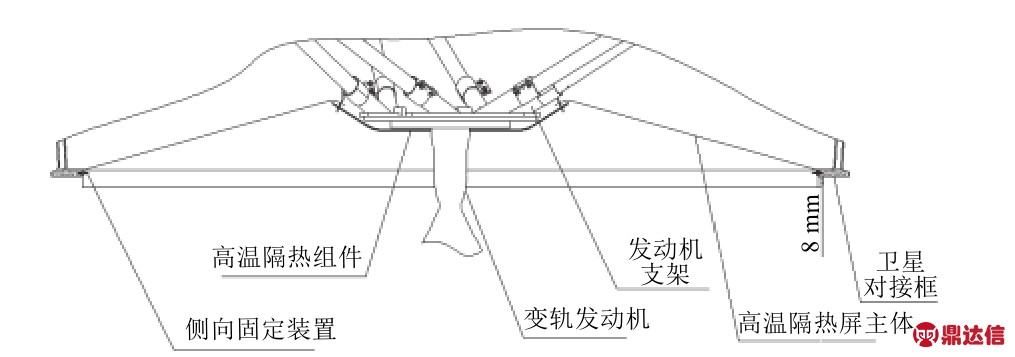

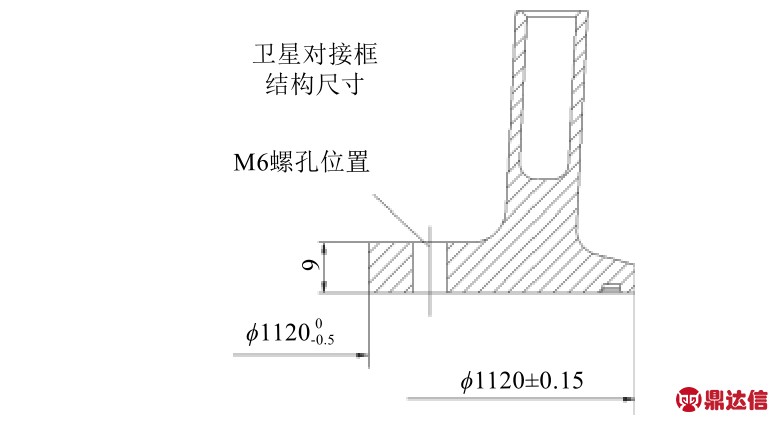

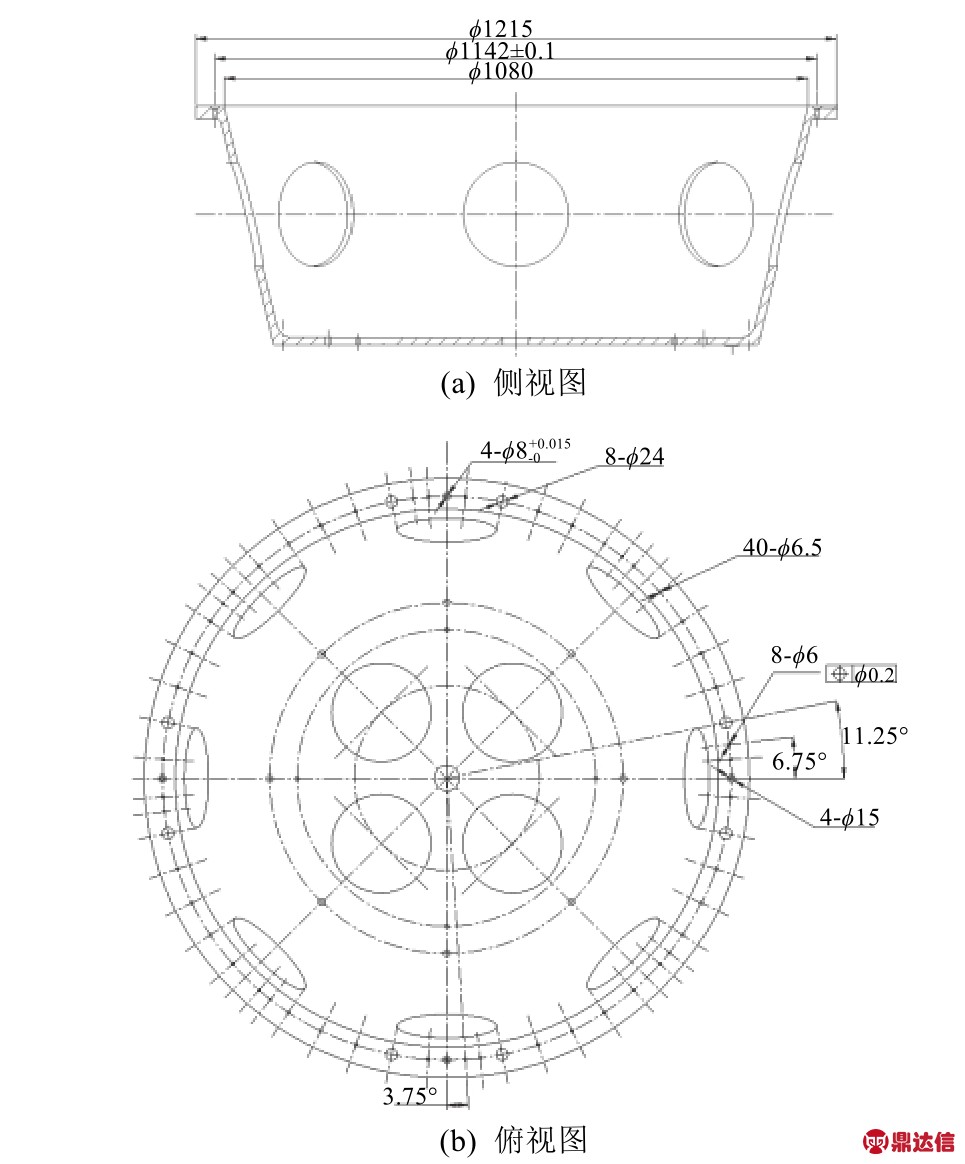

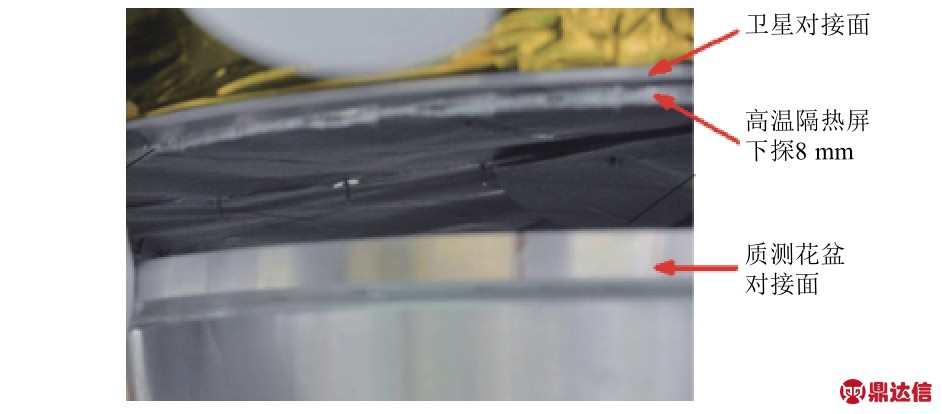

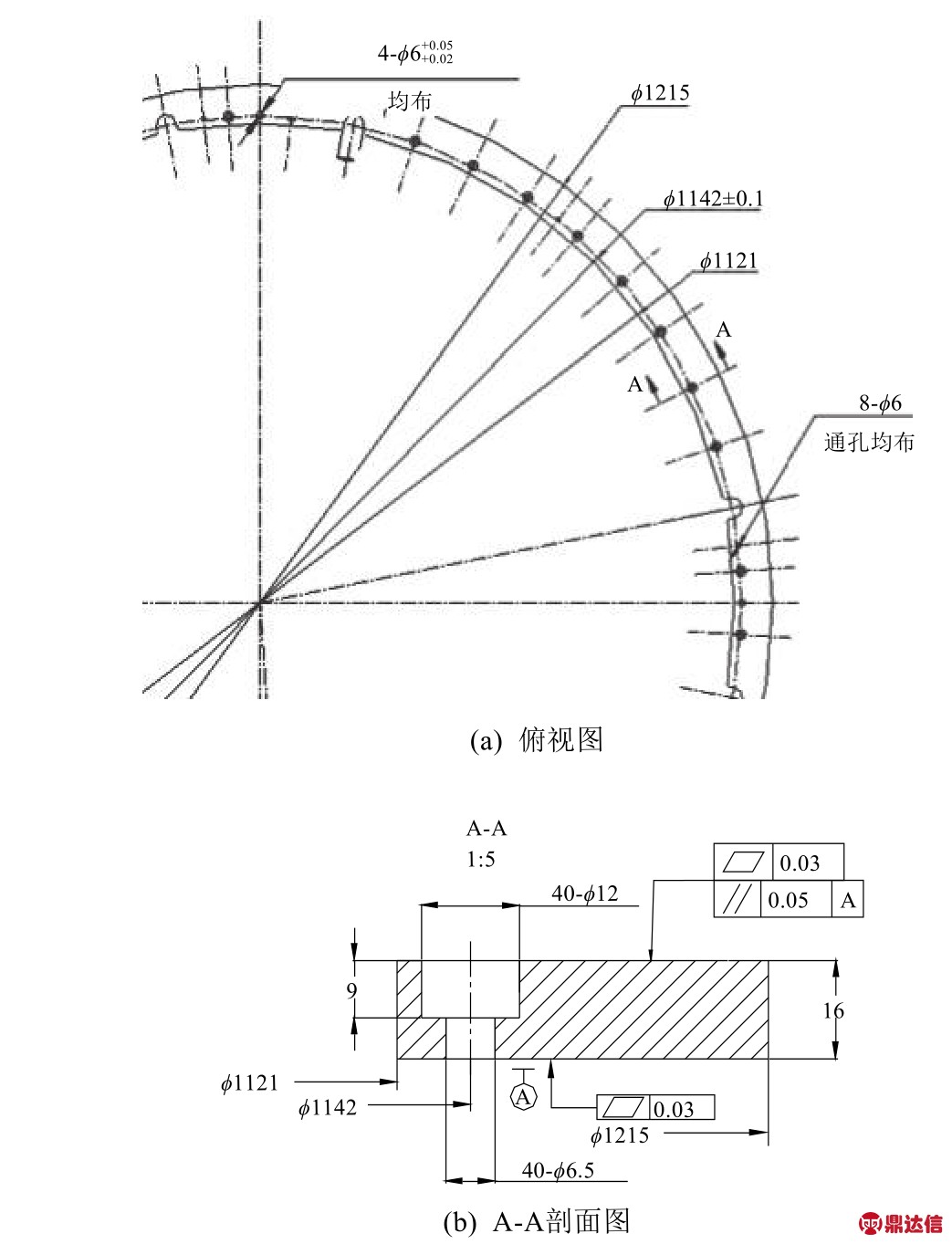

如图1 所示,某卫星机械接口为1194A 接口,卫星变轨发动机的推力器高温隔热屏安装在该接口内侧,卫星对接框(图2)内径1120 mm、外径1215 mm,端面周向均布44 处M6 螺孔用于与支承工装的连接。安装高温隔热屏后,这些螺孔将被遮挡,无法使用;而且,高温隔热屏组件向卫星对接框-z 侧突出8 mm,与现有某平台卫星发射场的质测适配器(具体尺寸参见图3[5]所示)发生干涉,只能在质测完成后安装高温隔热屏。卫星与质测适配器对接时,高温隔热屏与质测台的干涉情况见图4。

图 1 卫星高温隔热屏安装的机械接口概貌

Fig. 1 Mechanical interface for installation of satellite hightemperature insulation screen

图 2 卫星对接框剖面图

Fig. 2 Cutaway view of the satellite connecting frame

图 3 某平台卫星与质测适配器接口

Fig. 3 Interface of the adaptor between satellite and the mass property measurement device

图 4 卫星与质测适配器对接干涉的局部放大图

Fig. 4 Enlarged view of satellite’s connection with the fixture

1.2 操作流程及风险分析

由接口尺寸分析可知,须在卫星加注、质测完成后安装高温隔热屏。该操作流程下,执行高温隔热屏安装的总装操作人员需长时间在薄壳贮箱所容纳的3 t 燃料正下方进行作业[6],存在潜在风险,对操作人员造成较大心理压力。另外,现有高温隔热屏的安装方式封闭了卫星对接框与支承工装连接紧固件的操作空间,在质测前/后需要反复进行较为烦琐的拆装操作,给总装操作带来极大不便,降低工作效率,也增加磕碰邻近设备的风险。

2 卫星1194A 适配接口改造设计

2.1 设计方案的确定

着眼于高温隔热屏封闭了卫星与支承工装对接所需空间这一首要矛盾,在受卫星热控设计裕度限制不能更改高温隔热屏设计的前提下,本文提出更改高温隔热屏装星后卫星与支承工装(整星支架车、质测台)连接方式的设计方案。

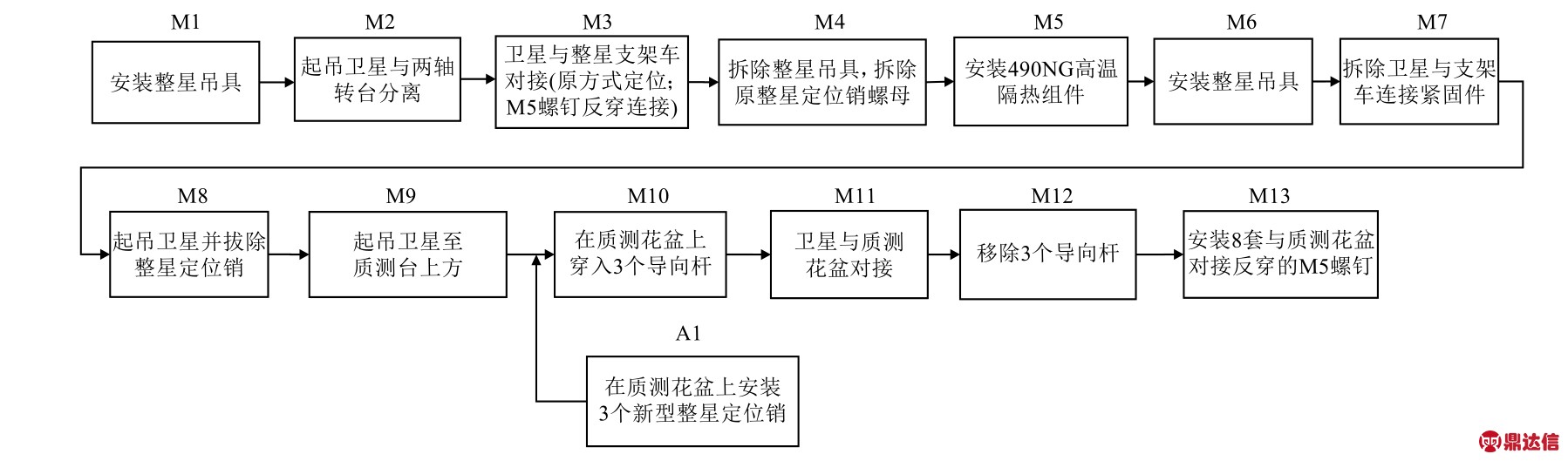

卫星在发射场安装高温隔热屏及与质测台对接的流程如图5 所示:原有整星定位销拆装操作空间被高温隔热屏遮挡,因而需要将整星定位销的安装位置由卫星对接框调整到质测适配器对接框上。卫星在安装高温隔热屏前吊装上整星支架车并拆除整星定位销紧固件,与支架车对接后,采用螺钉反穿方式连接安装高温隔热屏。在卫星与质测适配器对接的过程中,利用适配器上均布3 个的ϕ6.5 mm紧固件安装孔穿过ϕ6 mm 导向杆,对卫星进行导向粗定位。在卫星到达对接面附近时,利用已安装在适配器对接框上的定位销对卫星进行精确导向定位,以满足测量精度要求[7]。在整星定位销被插入卫星对接框安装孔后,从质测适配器对接框下方移除3 个导向杆,然后安装8 套反穿螺钉。

图 5 某卫星在发射场安装高温隔热屏及与质测台对接流程

Fig. 5 Flow chart for installation of satellite high-temperature thermal insulation screen and connection with fixture at launch site

整星热试验需要在卫星水平状态下进行,对接连接处需要承受较大的剪切力[8];整星力学试验时对接接口处存在较大量级载荷,因此该适配接口不适用于热试验与力学试验工装。

2.2 质测工艺转接环设计

为保证工艺转接环(工艺环)与质测适配器的定位精度,在工艺环4 个象限位置各设置1 处ϕ6 mm 的定位销孔,利用阶梯定位销与适配器定位。某平台卫星与质测适配器及工艺环对接状态见图6。工艺环尺寸设计如图7 所示:为实现质测适配器与工艺环的连接,在工艺环ϕ1142 mm 圆周上设计40 个T 形沉头孔,与质测适配器上原有的ϕ1142 mm 圆周上的40 个ϕ6.5 mm 卫星连接孔孔位一致。卫星对接框外径1215 mm、内径1120 mm,因此工艺环设计为外径1215 mm、内径1121 mm。质测适配器对接面的平面度为0.03、平行度为0.05,对接环与其保持一致,优于卫星对接框的平面度要求(0.25)。卫星安装高温隔热屏组件后,有向下不超过8 mm 的翻边,因此工艺环厚度设计为16 mm 可满足对接要求。

图 6 卫星与质测适配器及工艺环对接状态

Fig. 6 Connection among satellite, fixture and adapter ring

图 7 工艺环尺寸设计

Fig. 7 Dimension of adapter ring for mass property measurement

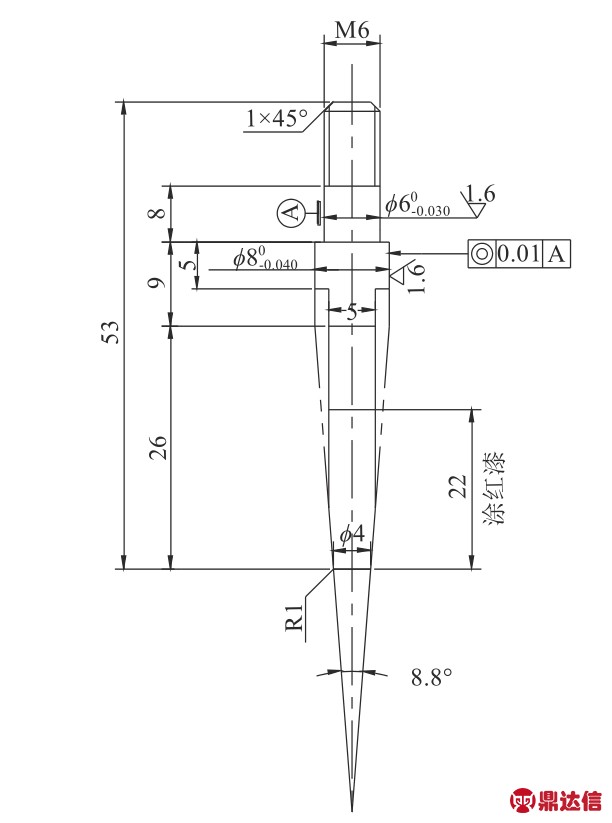

2.3 接口定位精度设计

在安装高温隔热屏前,质测适配器与卫星通过星上 ![]() mm的定位销定位;安装高温隔热屏后,拆除星上定位销,卫星对接框上留下3 处

mm的定位销定位;安装高温隔热屏后,拆除星上定位销,卫星对接框上留下3 处![]() mm的基准定位孔可作为定位基准使用。质测适配器ϕ1142 mm 圆周上4 个象限位置原有的ϕ8 mm 定位销孔依旧用于与卫星定位,定位方式由卫星安装定位销后与适配器销孔对接定位改为质测适配器安装定位销后与卫星对接框上的ϕ6 mm 基准孔定位。因此,需设计一个上端ϕ6 mm、下端ϕ8 mm 的阶梯定位销。经过与卫星整星定位销定位精度的对比,本接口设计的定位销尺寸及公差确定为

mm的基准定位孔可作为定位基准使用。质测适配器ϕ1142 mm 圆周上4 个象限位置原有的ϕ8 mm 定位销孔依旧用于与卫星定位,定位方式由卫星安装定位销后与适配器销孔对接定位改为质测适配器安装定位销后与卫星对接框上的ϕ6 mm 基准孔定位。因此,需设计一个上端ϕ6 mm、下端ϕ8 mm 的阶梯定位销。经过与卫星整星定位销定位精度的对比,本接口设计的定位销尺寸及公差确定为![]() 、

、![]() 同轴度0.005,见图8。整星直属件定位销的尺寸及公差为

同轴度0.005,见图8。整星直属件定位销的尺寸及公差为![]() mm,同轴度0.01,见图9。由于阶梯定位销的尺寸及公差设计值均优于直属件定位销的,所以对卫星的定位精度没有影响[9]。

mm,同轴度0.01,见图9。由于阶梯定位销的尺寸及公差设计值均优于直属件定位销的,所以对卫星的定位精度没有影响[9]。

图 8 工艺环阶梯定位销

Fig. 8 Step locating pin for the adaptor ring

图 9 原整星定位销

Fig. 9 Locating pin for the satellite

3 有限元仿真分析

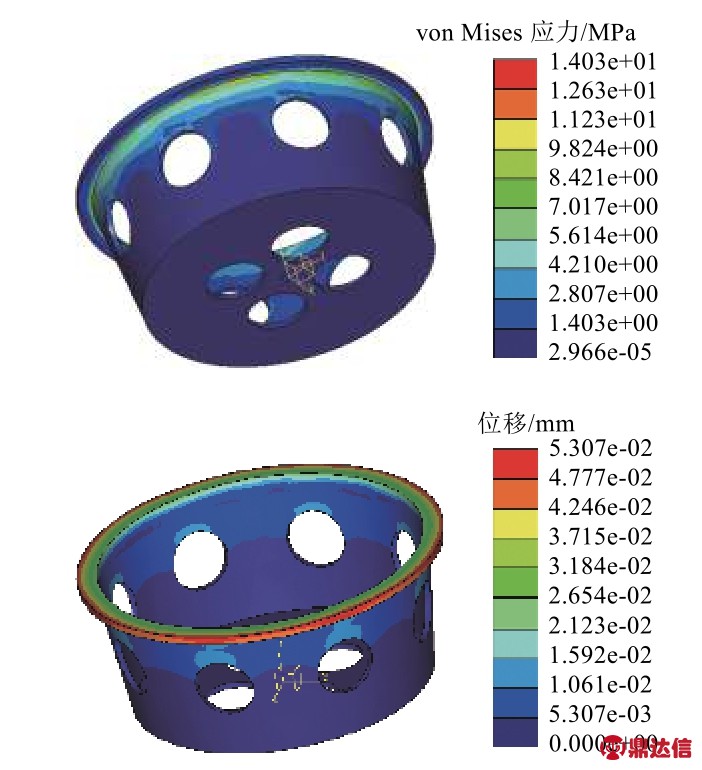

工艺环材料选用7075 超硬铝合金,密度ρ=2700 kg/m3,杨氏模量E=70 GPa,泊松比v=0.3,强度为524 MPa;质测适配器材料为ZL205A,强度为470 MPa。工艺环在发射场只作为横向质心测量使用,因此只分析其垂直受力情况。使用Pro-E/Mechanica 进行仿真分析时,在工艺环上方均匀加载卫星加注后的整星质量。

某平台卫星平台静力分析条件如下:

1)卫星与工艺环、质测适配器连接接口为1194A;

2)卫星质心高度1850 mm;

3)卫星整星质量5500 kg。

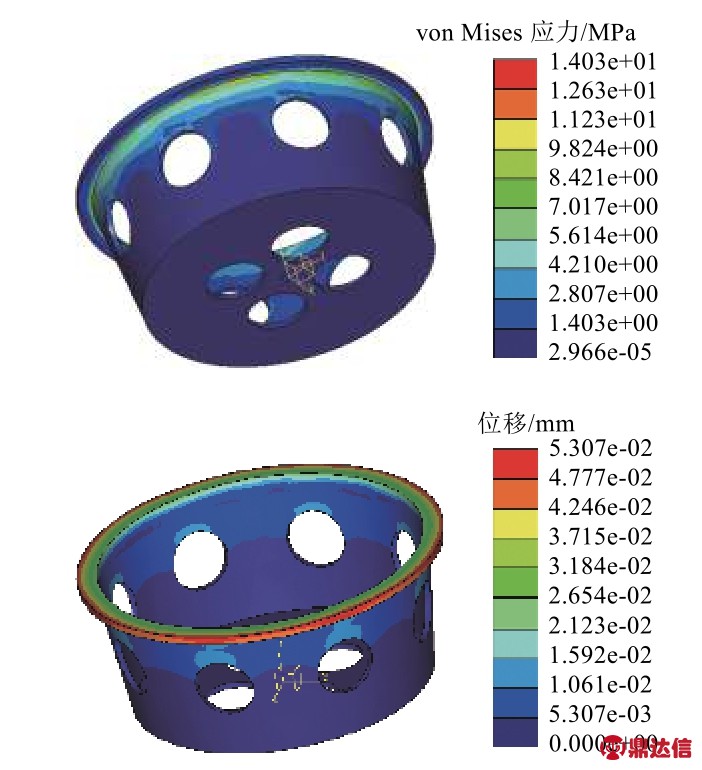

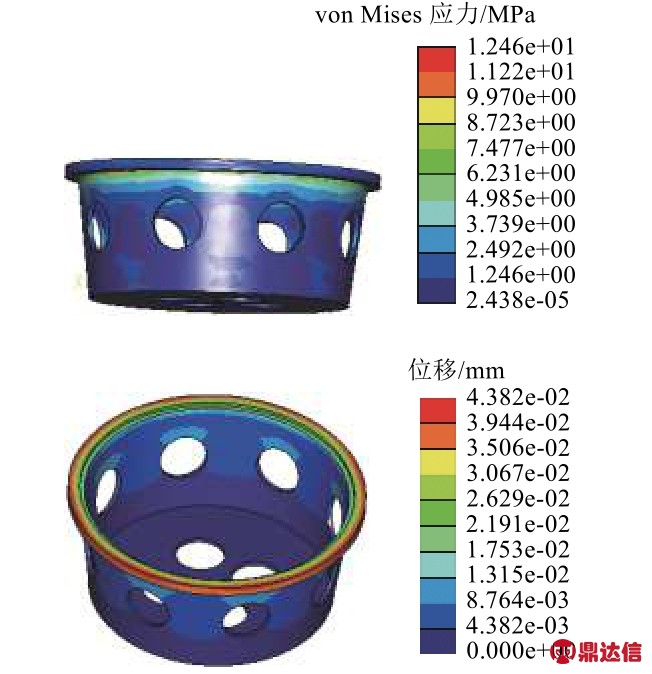

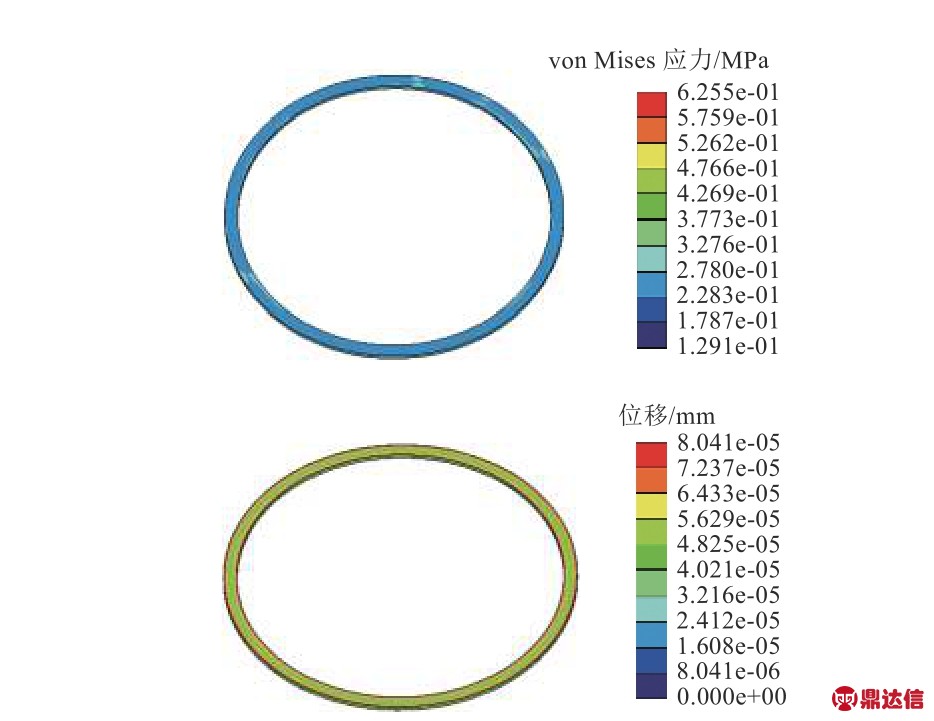

有限元分析结果如图10~图12 所示:质测适配器直接与卫星连接时,最大应力14 MPa,最大垂直位移0.053 mm;质测适配器通过工艺环与卫星连接时,最大应力12.5 MPa,最大垂直位移0.044 mm;工艺环单独位移几乎为0。可见使用工艺环后对质测适配器所受应力及变形无影响,且质测适配器通过工艺环与卫星对接时,其应力和变形均略小于卫星直接与适配器连接时的。其原因是加装工艺环后,质测适配器法兰等效厚度增大,法兰总刚度变大,使变形减小。分析结果表明,工艺环的接口和强度设计均满足使用1194A 接口的该平台卫星安装高温隔热屏后的对接要求。

图 10 质测适配器直接与某平台卫星连接时的受力分析结果

Fig. 10 Stress and deformation analysis for fixture directly connected with satellite

图 11 质测适配器通过工艺环与某平台卫星连接时的受力分析结果

Fig. 11 Stress and deformation analysis for fixture connected with satellite through adaptor ring

图 12 工艺环受力分析结果

Fig. 12 Stress and deformation analysis of adapter ring

4 应用与验证

本文设计的1194A 适配接口在某卫星发射场总装和测试工作中进行了应用和验证,具体流程参见图5。

安装发动机支架高温隔热屏前,与质测适配器的对接状态为:使用整星直属件定位销与质测适配器定位,利用卫星对接框ϕ1142 mm 圆周上的ϕ6.2 mm通孔,通过M6 螺栓与质测适配器连接。

卫星安装高温隔热屏后,为避免与质测适配器干涉,采用16 mm 厚工艺环将卫星垫高,对接状态为:质测适配器首先通过阶梯定位销与工艺环定位,并使用M6 螺栓与工艺环连接;然后阶梯定位销与卫星定位,并利用卫星对接框ϕ1142 mm 圆周上的M5 螺钉孔将质测适配器与卫星连接。质测台经精度检定后,称重精度为0.5 kg,力矩测量精度为0.2 kg·m,与原测量精度相同,满足该平台卫星发射场的质测要求。测试设备质量测量的检定误差小于0.5 kg。

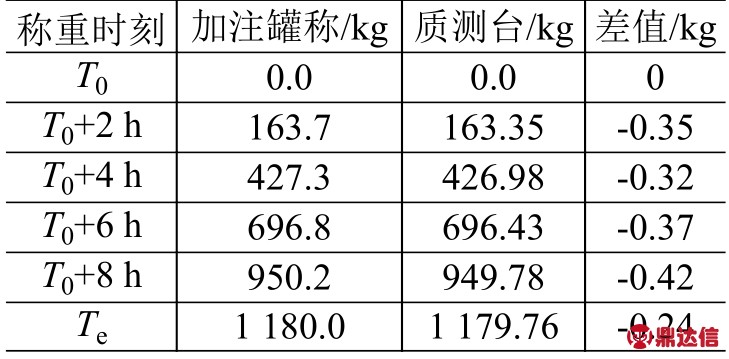

在该型号研制中进行了推进剂加注重量与整星称重对比试验,数据见表1,侧面验证了测试设备系统称重误差小于0.5 kg,满足总体技术要求。

表 1 加注重量数据对比

Table 1 Comparison of test results of propellant weight

注:T0—加注始;Te—加注终。

5 结束语

本文提出一种可实现卫星变轨发动机高温隔热屏在发射场一次安装到位的工艺方案,设计了用于1194A 接口的适配结构,解决了高温隔热屏安装后封闭卫星对接框与支承工装接口所带来的操作效率下降及风险等问题,并在某卫星任务中成功应用,测试精度满足技术要求,总装流程得到优化。

由于适配结构的工艺环是串联在卫星与支承工装之间的,本适配方案尚未应用于整星热试验和力学试验等连接结构存在交变载荷的场景。通过力学分析,证明了在单一纵向载荷下,本文设计的结构能够降低既有机械结构应力。有必要通过进一步工作,将本适配接口向更多场景推广,以达到降低总装风险和操作复杂度的目的。