摘 要:主要对穿墙适配器的设计与检验技术进行研究,从穿墙适配器的接触电阻、绝缘电阻和介质耐压等方面分析其正常可靠工作的最基本电气参数,进一步识别穿墙适配器的关键技术指标,并在产品检验规范中明确技术指标和检验方法,作为检验穿墙适配器的功能和性能是否满足要求的重要依据,同时提出合理的检验改进措施。

关键词:电连接器;接触电阻;影响因素

引言

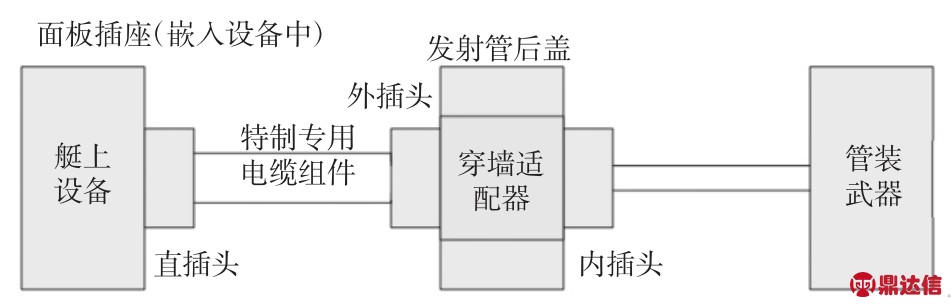

为解决潜艇上多型武器共管发射时潜艇平台设备与武器之间进行通信时各种不同信号集成传输的问题,目前国外潜艇均采用了特种通信连接技术,由于该技术为潜艇专用,世界各国均作为保密技术予以严格封锁。本穿墙适配器的研制成功解决了潜艇上多型武器共管发射时艇平台设备与武器之间进行通信时各种不同信号集成传输的问题,即在确保使用多型武器时实现可靠稳定的通信[1]。

在武器系统中,穿墙适配器是设备与武器间连接的咽喉要道,其中任何一个通道损坏,都有可能导致系统瘫痪,进而使潜艇丧失战斗力。引用美国航天失效故障率统计数据“系统中电子元器件发生故障的比率约为40%,而其中电连接器的失效比例大约占了20%~30%”。因此开展该电连接器的设计及检验研究有着重要意义。

本文主要从穿墙适配器的接触电阻、绝缘电阻和介质耐压等方面分析其正常可靠工作的最基本电气参数,进而明确穿墙适配器的技术指标和检验方法,作为检验穿墙适配器的功能和性能是否满足要求的重要依据,同时提出合理的检验改进措施。

1 设计技术

1.1 接触电阻分析

穿墙适配器是连接艇舱内设备与管内武器之间的信息传输的“桥梁”,其接触电阻由如下三部分组成(如图 1)。

1)集中电阻:插针与插孔相互连接时,实际接触面远远小于导体表面积,当电流从触电收缩流过,显示出来的电阻,将其称为集中电阻。

图1 潜用穿墙适配器连接关系示意图

2)膜层电阻:裸露在空气中接触表面会被氧化、腐蚀以及被其它污染物附着,在接触面形成薄膜称之为膜层电阻。

3)导体电阻:接触件本身的电阻,导体电阻大小主要取决于导体材质的导电性能和直径。

1.2 穿墙适配器的设计

穿墙适配器的结构包括四个部分:插针、接触涂层、接触弹性组件和圆盘法兰壳体。

1.2.1 插针

插针是穿墙适配器的核心部件,由各不同线径的插针排列精确对准(如下页图2 所示)。在实际使用中,穿墙适配器的接触界面为可分离界面,每次连接器配合时需要重新建立连接,产生和维护金属接触面需要达到所期望的电气特性要求,需通过外围螺纹互锁改变连接器之间接触应力大小。

1.2.2 接触涂层

插针表面粗糙度和涂层材质都会将影响电接触的可靠性。插针表面在微观下凹凸不平,易沉积灰尘及污染物,促使接触面积变小,接触电阻增大。在潮湿的环境中物理吸附引起化学反应产生氧化物。氧化物是不良导体,在弱电路中使用时,接触表面的氧化膜会导致接触电阻升高。接触涂层的主要功能是避免接触芯线基部金属腐蚀,优化接触界面结构。穿墙适配器其内部附件采用镀金工艺处理,大大降低了接触件的接触电阻。

1.2.3 接触弹性组件

接触弹性组件作用是在组件之间提供一条导通的信号路径,形成并维持接触面的压力,确保稳固的接触。穿墙适配器在附件处理上采用了国际上先进的线簧孔设计技术,增大接触面积,降低了接触电阻。

1.2.4 圆盘法兰壳体

穿墙适配器采用钢制圆形结构,可有效对各接触件进行保护。在工作中与舱室插头和管内插头连接,用于完成信号转接。面板芯线布置间距合理、规范,既保证相互隔离,又确保信号的相互兼容,同时确保了大剪切力下的可靠连接。

1.3 其他设计

穿墙适配器适用艇舱室内外环境,要求其在疲劳寿命、绝缘、接触电阻、材料基体、水密耐压和耐腐蚀等均满足其环境条件要求。

1.3.1 水密技术

目前穿墙适配器采用了成熟的耐压水密技术工艺,其材料构件强度高,在强压下不变形,采用的橡胶密封圈为特制,随外力作用增大结构支持更稳固,穿墙适配器经过耐压测试满足大深度条件下长期浸泡在海水中的水密要求。

1.3.2 耐腐蚀性能

穿墙适配器本体采用环氧防腐涂料和防腐蚀机理技术,适用长期浸泡在海水中时其内外表层无锈蚀,提高其使用寿命。

1.4 技术特点

穿墙适配器集各种数字通信、供电信号、小电流信号于一体,与专用电缆相匹配,技术设计上有如下特点:

1)截面积较大的芯线用于供电,特点是传输大电流信号、线路上接触电阻小、压降低、产生热耗少和满足技术指标要求,同时由于其截面积较大,便于重连接时的定位;

2)2 组 5 mm×2 mm×0.35 mm2 芯线,对应电缆中的双绞线,用于数字通信,其特点是可靠、抗电磁干扰能力强;

3)光线4 根和屏蔽线4 根要求为0.75 mm2 的芯线,控制信号传输;

4)为满足通讯中的实时性和可靠性需求,适配器中设计有1553B 网络带端接器的耦合器进行信号匹配,电路原理如下图2,其小型化解决了电缆与总体之间的适装性问题。

图2 带有端接器的耦合器原理图

2 检测技术

从技术条件上分析,对穿墙适配器产品的检验验收包括外形结构、绝缘、通断状态、耐水压、耐电压、以及接触电阻等方面,而其中最关键的一项技术指标为接触电阻,其电阻大小将直接影响通道的电气性能,因此本文集中讨论其接触电阻的检验技术[2]。

2.1 接触电阻的检测目的

接触电阻是判断连接器之间连接是否可靠的重要指标。其原理是电流通过接触表面的触点流通实现导电,电流通过高阻值触点,可使触电过热,影响电路的稳定性。检测接触电阻确保其阻值低且稳定,从而保证电路状况的稳定性。在检验过程中测量接触电阻时,一般使用按“开尔文电桥”四端子法原理设计的微欧计,其专用探头分别接触插针(接触件)两端,微欧计显示的数值为总接触电阻,它由三部分组成,用公式表示为:

式中:Rs 为集中电阻,Rm 为膜层电阻,Rv 为导体电阻。

2.2 穿墙适配器接触电阻测量方法

穿墙适配器的具备大电流信号和数字信号、控制信号传输能力,同时还需具备特殊信号的匹配能力。

2.2.1 低电平信号接触电阻检测

穿墙适配器的数字信号和控制信号均为低电平信号,所产生的接触电阻为低电平接触电阻,试验方法可采用微欧计进行测量,目的是评价穿墙适配器数字信号芯线接触部位在不改变物理的接触表面的电压和电流条件下的接触电阻特性。开路试验中电压不超过20 mv,试验电流限制在100 mA,按照GJB 1217“电连接器试验方法”规定,这一电平下的性能可以反映在低电平激励下的接触界面的性能。此方法为穿墙适配器“低电平接触电阻”方法。

2.2.2 大电流信号接触电阻检测

穿墙适配器的大电流信号的电流值通常大于10 A 以上,当电流超过一定值时,接触界面之间触点处通电后产生的热作用使金属软化,对集中电阻产生影响,随机降低接触电阻。因此,其接触电阻将会随电压的微小波动而发生很大变化,通常采用安培-电位计法进行测量。按照GJB 101“小圆形快速分离耐环境电连接器总规范”:测量电流为1A,接触件串联后,测量每对接触件的电压降,取其平均值换算成接触电阻值。

2.2.3 特殊信号匹配检测

穿墙适配器中的特殊信号是通过隔离变压器(耦合器)进行传输的,其接触电阻的大小不是影响信号品质关键因素,但仍需对信号传输性能进行检查,检测方法中通常采用信号发生器连接在穿墙适配器的输入端,通过特殊信号匹配通道,在输出端用示波器观察信号品质:如信号幅度衰减、信号波形畸变、信号上升沿和下降沿等,检测规程中按照1553B数据总线规范进行,信号频率为1M/bits,信号幅度为±18 V。

2.3 影响因素

检验工作中主要是对新产品的性能可达性进行测试,实际的产品在使用过程中将受多方面影响,对穿墙适配器接触电阻的影响因素有如下几个方面。

1)使用频数:连接器接触面的正压力是由彼此接触表面产生并垂直于接触表面的力,当使用频数越多时,接触部位将产生变形,其正压力减小,随之的接触电阻会增大;

2)表面状态:接触件表面是由尘埃、油污等在接点表面附着沉积形成的较松散的表膜,这层表膜随使用时间增长和使用环境的变化而增加,造成接触电阻的增加;

3)匹配性能:与穿墙适配器的两端相连接的是专用电缆,其相互连接的匹配性能将影响接触电阻,包括接触件材料、加工精度、连接的牢固程度等方面。

2.4 解决措施

针对上述影响因素可分别采取相应措施,以保证穿墙适配器的质量和可靠性:第一,控制使用频数或在一定使用频数后进行更换;第二,改善装配生产环境条件、完善清洁工艺、以及必要的结构密封措施;第三,加强整个接触组件的生产管理和检验。

3 问题研讨

为确保穿墙适配器连接可靠,保证稳定的正压力是关键,但鉴于穿墙适配器连接后的正压力很难测量,通过测量接触电阻方式可作为评定接触可靠性的依据。而实际应用环境中,当受到振动冲击载荷时有可能造成信号瞬断,因此,通过接触电阻检验的穿墙适配器,并不能保证动态环境下使用100%稳定可靠,所以,建议在有条件的情况下,应考虑对穿墙适配器开展动态振动试验来考核接触可靠性