摘 要 以涂装油缸为实验对象,根据涂装油缸清洗机喷淋清洗筒自身的结构特点,分析油缸在进行涂装之前受污染的主要原因。从清洗机设备的工作原理入手,找出原有设备在清洗油缸工件时因喷淋清洗筒结构设计的不合理,导致对油缸工件表面清洗不彻底、喷淋清洗后无法及时进行干燥等问题。通过改进设计清洗机喷淋清洗筒内外部分的结构、合理优化喷淋清洗筒的相关参数来解决上述存在的问题,使涂装油缸的清洗质量和效率得到显著提高。

关键词 涂装油缸 清洗机 喷淋清洗筒 毛刷盘 气体喷嘴

在机械制造行业中,使用在一些重要场合的液压油缸,安装前除了需要进行各种常规的测试外,最后还需要对其进行清洗,来保证液压油缸自身的清洁度等级,以便油缸后续进行喷漆涂装[1]。而清洗机的本质是用高压泵将清水和清洗剂加压后喷淋到工件表面, 利用液体压力来冲洗工件表面的工业清洗设备,它可以将工件表面污垢剥离、冲走,进而达到清洗物体表面的目的[2]。具体而言,涂装油缸喷淋清洗机是通过高压液体喷射;并借助毛刷盘的机械冲刷工件表面,加速清洗剂的化学作用来完成脱脂去污等作业,为后道工序提供洁净的油缸工件表面[3]。到目前为止,高压水射流清洗已经成为西方发达国家的主流清洗技术,占据到了清洗业市场份额的80 %以上[4]。在中国,虽然高效零件清洗设备多应用于电子制造行业;而机械行业清洗设备应用较少[5],但随着机械加工技术向高质量、高精度要求的不断发展,在加工精度提高的同时对机械零件的表面清洁度提出了更高的要求,对组成系统的各零件的装机含尘量的限制更加严格,以满足系统总体对清洁度的要求[6]。

以某航空设备制造公司目前使用的清洗机设备为例,在实际生产过程中发现在喷淋清洗筒完成对油缸的清洗之后,其工件表面仍然存在着可视状态下的杂物,如细微铁屑、纤维状杂质等[7],且工件的表面湿度较大,在涂装之前还需要用气枪进行人工处理。

现设计涂装油缸清洗机喷淋清洗筒结构的设计,并与原有设备进行实验对比分析,以期满足了后续工序对油缸进行涂装时缸体表面较高清洁度的要求,避免喷漆时降低底漆的附着力,产生气泡、凹坑等现象从而影响整体漆面的平整度和丰满度[8],解决原设备在实际生产过程中所发现的问题。

1 涂装油缸清洗机的工作原理及存在的问题

1.1 原清洗机设备的工作原理

原设备是以清洗机主机作为清洗油缸工件的主要机构,包括:机架、清洗室、用于输送待清洗工件的动作装置、底部水槽箱及相关的水气分组管路。而完成对油缸工件进行清洗工作的是位于清洗室内的喷淋清洗筒。其主要的工作原理是通过喷淋清洗筒内测安装的喷嘴来喷射高压液体和喷淋清洗筒下方安装的摆动毛刷盘来对油缸工件进行清洗冲刷。

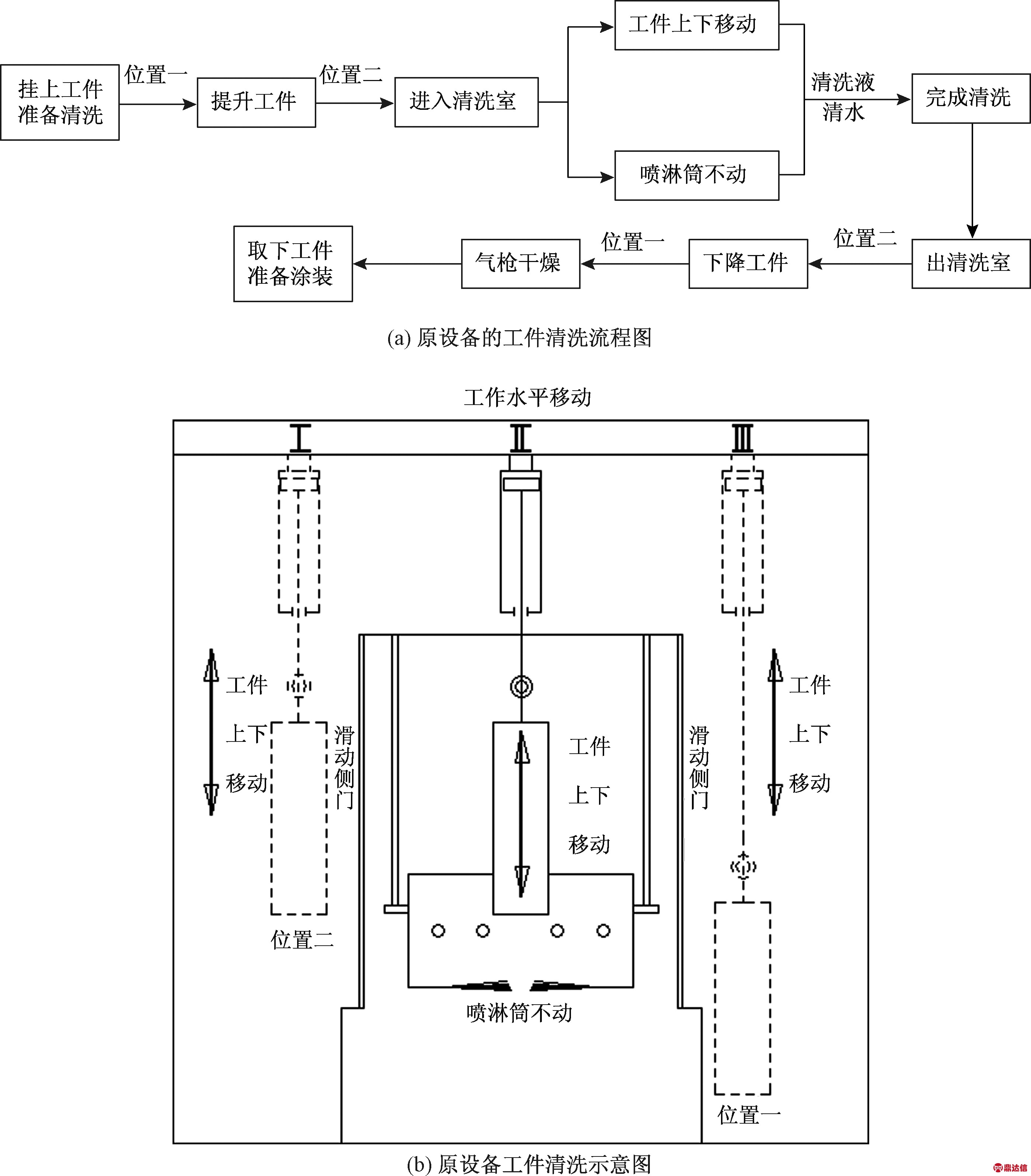

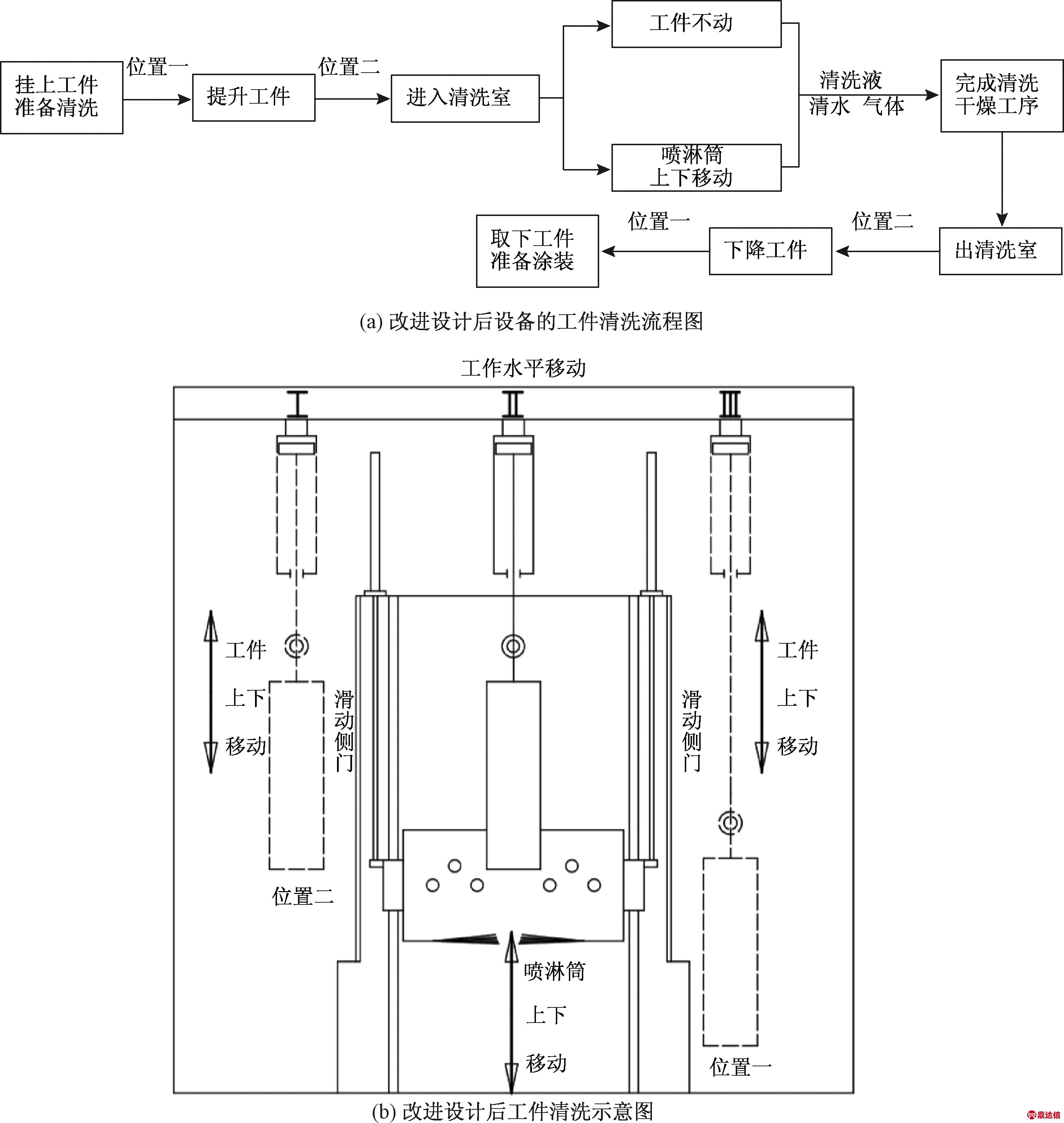

清洗机对油缸工件进行清洗的工作流程图如图1所示。

图1 原设备油缸工件运动过程简图

Fig.1 Schematic diagram of the movement process of the original equipment cylinder workpiece

原设备的具体工作流程是:将已经完成装配工序,只待清洗后涂漆的油缸工件,用吊具工装固定在竖直放置带锁提升气缸的气缸杆上;然后通过提升气缸将油缸工件从清洗室外的较低位置一提升到合适位置二,送到清洗室内。在清洗室中,喷淋清洗筒保持不动,油缸工件被提升气缸上下带动来回穿过喷淋清洗筒下方的毛刷盘进行冲刷清洗;喷淋清洗筒内侧安装有液体喷嘴用于喷射高压清水和清洗剂来进行喷淋清洗。在油缸工件完成喷淋清洗筒内的清洗工作后被送出清洗室,最后再被提升气缸从合适位置二下降到较低位置一,操作人员将油缸工件取下,然后进行人工干燥,最后进行涂漆静置。在清洗机进行工作的整个过程中,其油缸工件的上下移动动作全由竖直放置带锁提升气缸来完成。

1.2 存在的主要问题

(1)发现涂装油缸的清洗工作全靠提升气缸带动工件在固定不动的喷淋清洗筒中来回上下移动。但在实际工作中发现会因提升气缸的行程不足或者油缸工件长度过大而导致喷淋清洗筒对工件的清洗效率变低和清洗质量变差。但如果过度加大提升气缸的行程,不但会使设备整体高度超标,还会影响整体设备的稳定性和可靠性。

(2)在喷淋清洗筒下方安装的摆动毛刷盘对油缸工件表面的难清洗附着物进行冲刷清洗工作时,发现因摆动毛刷盘中毛刷所围成的冲刷面积不合理,有效冲刷工件表面区域较小;导致油缸工件即使完成喷淋冲刷清洗之后,其表面仍然存在可视的附着杂物,喷淋冲刷清洗的质量需要改进提高。

(3) 在喷淋清洗筒完成对油缸工件的喷淋清洗之后,需要操作人员手持气枪对油缸工件表面残留的水分进行干燥吹干,而在喷淋清洗筒中却没有及时有效的干燥吹干动作,降低了整体设备对油缸工件的清洗干燥效率。并且该人工干燥吹干动作实施效果的好坏与操作人员的熟练程度影响很大,可能会因各工序的工作节拍不适应,延长了产品的生产周期,降低了生产效率[9]。

2 新喷淋清洗筒的结构设计

2.1 喷淋清洗筒外部结构设计

针对原设备喷淋清洗筒保持不动,仅靠提升气缸来带动工件在固定不动的喷淋清洗筒中上下移动来进行喷淋冲刷清洗,而无法覆盖部分工件的全部清洗表面的问题。改进措施是在喷淋清洗筒外侧加装了一套用于上下提升喷淋清洗筒的运动装置。将原有的通过提升气缸带动工件在喷淋清洗筒内上下移动来完成清洗工作,改为保持工件在清洗室内合适位置不动,喷淋清洗筒在工件表面上下往复运动进而完成清洗工作。这样不但可以对长度较大的工件进行充分且无死角的喷淋冲刷清洗,同时保证了清洗油缸的清洗质量和避免损伤工件表面本身[10]。

设计改进后的喷淋清洗筒外部结构简图及油缸工件运动过程简图分别如图2、图3所示。

喷淋清洗筒外部结构改进设计后的工作原理是:增加两个竖直放置的带锁升降气缸位于机架上方,用以实现喷淋清洗筒的升降;其中每个带锁气缸的下部会通过带锁气缸行程前法兰借助螺钉固定在喷淋清洗筒带锁升降气缸横梁上,而横梁则焊接在清洗机主机架的上部,保证了带锁升降气缸在提升喷淋清洗筒时整体的稳定性。喷淋清洗筒带锁升降气缸的气缸杆通过连接支架固定在喷淋清洗筒的外侧,进而通过气缸杆来带动喷淋清洗筒的上下往复运动。喷淋清洗筒外侧对称安装的两根滑动轴承导杆,使喷淋清洗筒在带锁升降气缸的气缸杆带动作用下进行上下往复运动时,可以保证喷淋清洗筒的导向性;以确保喷淋清洗筒在对工件喷淋清洗过程中不会发生摆动,避免影响清洗效果。

1为用以提升喷淋清洗筒的带锁升降气缸;2为用以喷淋清

洗筒上下移动的滑动轴承导杆;3为带锁气缸行程前法兰;

4为用以固定喷淋清洗筒带锁升降气缸中气缸杆的连接支架

图2 喷淋清洗筒外部结构简图

Fig.2 Outer structure sketch of spray cleaning cylinder

图3 改进设计后油缸工件运动过程简图

Fig.3 Motion process sketch of cylinder workpiece after improved design

2.2 喷淋清洗筒内部结构的设计

2.2.1 毛刷盘的设计

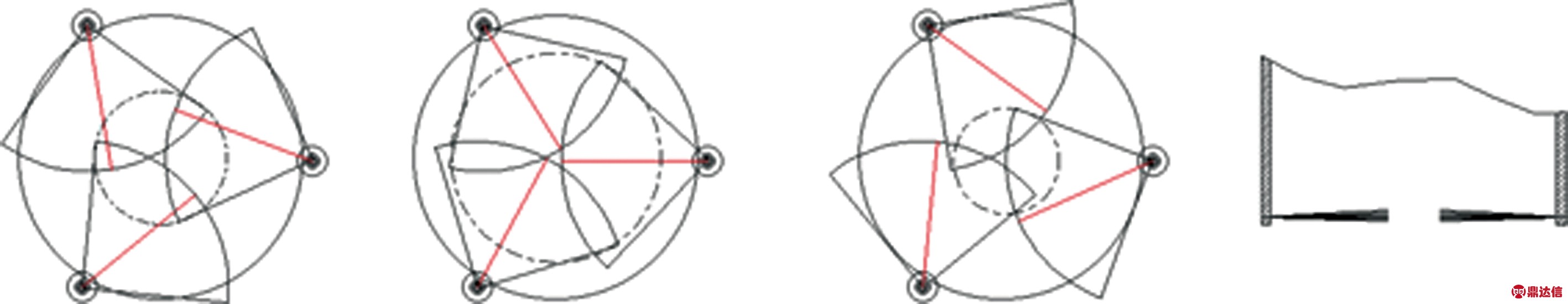

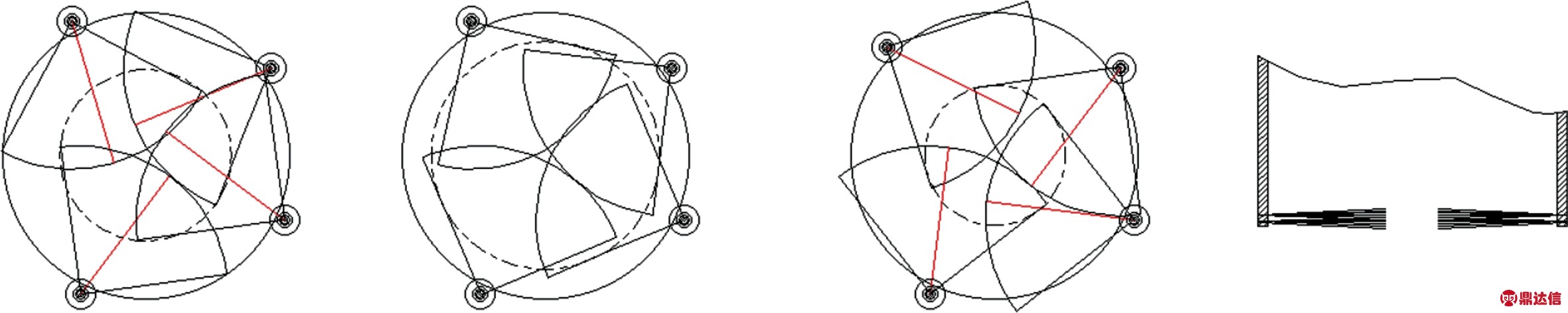

针对原喷淋清洗筒下方毛刷盘中毛刷所围成的冲刷面积不合理而导致油缸工件表面的难清洗附着物冲刷清洗效率较低、清洗效果不理想的问题,改进措施是增加毛刷数量并对其进行合理排列分布。

该涂装油缸清洗机主要是用于对最大直径不超过300 mm,最大长度不超过1 400 mm的油缸工件进行清洗。分析了喷淋清洗筒下方毛刷盘的结构特点和实际安装尺寸后,可将毛刷盘中的毛刷由原先的3个增加到4个。考虑到由于连接支架和连接喷嘴的喷头分布在喷淋清洗筒的外侧,为避免发生干涉对于原毛刷盘中的毛刷进行重新排列,将原有的毛刷盘中3个毛刷120°均布改为4个毛刷,间隔角分别为92°、100°、90°、78°发布。同时为了更有效地对油缸工件表面进行冲刷清洗,且避免在安装4个毛刷时发生干涉,可以将4个毛刷按照相对的两两为一组,进行分层安装。

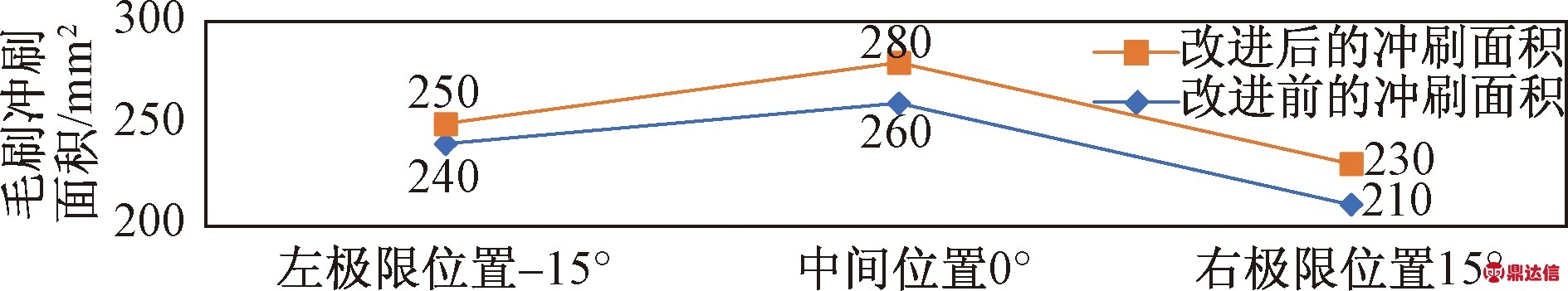

图4和图5分别表示了毛刷盘在改进前后,其毛刷所组成的冲刷面积在摆动毛刷盘运动过程中的变化,其中虚线圆圈代表了该位置时刻的冲刷面积。在此选择了3个特殊位置来表示其不同,分别是毛刷摆动至左极限位置、毛刷摆动至中间位置、毛刷摆动至右极限位置;同时用毛刷盘横截面简图来说明改进前3个毛刷是在同一截面进行安装的,而改进后4个毛刷是在上下两个截面进行分层安装的。

为进一步分析对喷淋清洗筒内部毛刷盘的改进效果,采用定量对比分析方法,对设计前后毛刷盘的参数进行比较。在实际冲刷清洗过程中发现由若干个毛刷所组成的重叠冲刷面积近似为圆形,在毛刷盘小角度的摆动过程中,对油缸工件表面进行有效冲刷动作的仅为各个毛刷的重叠部分,因此可以将其看作为一个圆形。

则理论上计算毛刷盘所围成的圆形冲刷面积:

A=πr2

(1)

式(1)中:A为毛刷盘所围成的圆形冲刷面积,mm2;r为毛刷重叠部分的最大长度,mm。

根据改进设计前后毛刷摆动至左极限位置、中间位置、右极限位置3个特殊位置时毛刷所围成的近似圆形面积,绘制折线图如图6所示。

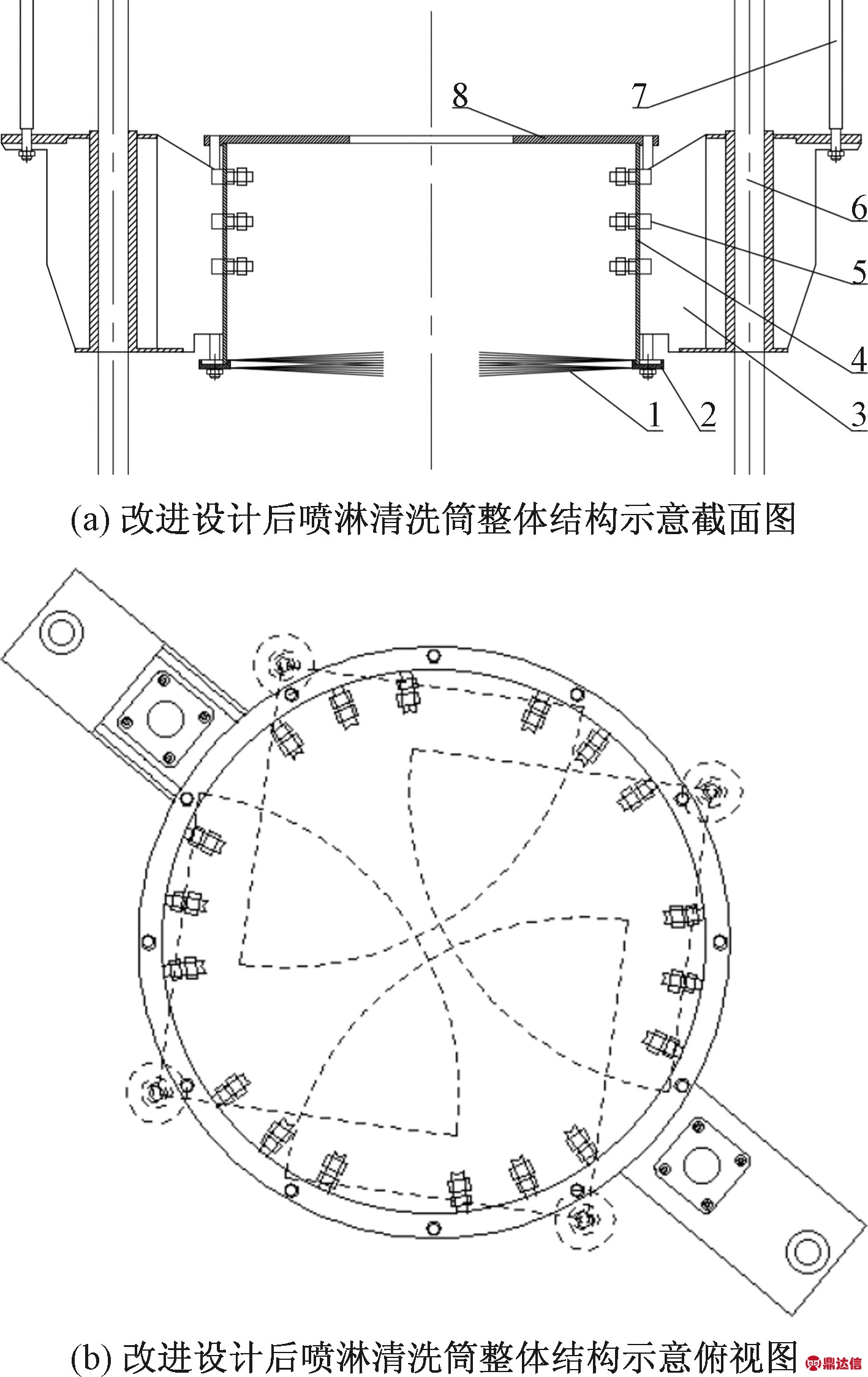

2.2.2 气体喷嘴的布置和安装

针对原喷淋清洗筒在对油缸工件完成喷淋清洗之后,需操作人员专门将其表面存在的水分进行人工干燥吹干,自动化程度不高,生产效率低的问题。改进措施是在喷淋清洗筒内侧加装6个气体喷嘴,用以完成对喷淋清洗后工件的干燥作业;并且根据实际的清洗干燥情况,合理对气体喷嘴进行布置和安装,使其产生平坦均匀的扁平气体射流[11],以便对喷淋清洗完的油缸工件快速进行干燥吹干,加快了对油缸工件进行涂装的流程,提高了设备的工作效率(图6)。

为避免喷淋清洗筒内侧的喷嘴在喷射流体时产生的反冲力不能被平衡而对筒体本身产生损伤,故不管是原来的12个液体喷嘴还是改进设计后加的6个气体喷嘴都需要呈对称分布,那么其所产生的反冲力就会被正负抵消;这样既保护了筒体不被损伤,又可以最大限度地发挥涂装油缸清洗机的清洗干燥效能。

图4 原摆动毛刷盘运动过程变化图及毛刷盘截面简图

Fig.4 Variation diagram of original swing brush disc motion process and section diagram of brush disc

图5 设计后摆动毛刷盘运动过程变化图及毛刷盘截面简图

Fig.5 The change chart of the motion process of the swing brush disc and the section diagram of the brush disc after the design

![]()

(2)

式(2)中:F为气体喷嘴工作时产生的反冲力,N;q为射流流量(可按清洗机额定流量),L/min; p为压力(可按清洗机额定压力),MPa[12]。

对喷淋清洗筒内部结构的改进如图7所示。

图6 改进前后毛刷所围成的圆形冲刷面积变化图

Fig.6 Round scouring area change chart around brush before and after improvement

1为毛刷;2为毛刷盘底座;3为连接支架;4为筒体;5为喷嘴;

6为滑动轴承导杆;7为喷淋清洗筒带锁升降气缸的气缸杆;

8为防水橡胶盖

图7 改进设计后喷淋清洗筒整体结构

Fig.7 The overall structure of spray cleaning cylinder after improved design

3 改进设计后的系统总体气动设计

改进后的设备总体气动系统回路图如图8所示[13]:整个的气动系统保有稳定的气源,气体经过二联件、浮动阀和减压阀充至30 L储气罐,选择30 L储气罐目的是为了气路的供气需求,减少因供气不足造成对气动系统性能的影响。经调节后的气体根据用途不同分为以下若干气路:①喷淋筒上下移动气路。选用气体过滤器对进入该气路的气体进一步净化,并采用减压阀进行气压调节,通过三位五通中泄换向阀的动作来实现气路的通断,进而控制喷淋筒上下移动气缸的提升动作;②带锁提升气路。通过两个脚踩阀来控制不同提升气缸的动作,进而带动工件上下运动,因为带动两个工件的气路动作相同,工作时序不同,故选择若干个两位三通电磁阀和气控单向阀来控制两个不同的带锁提升气缸动作之间的响应;③水平移动气路。一个二位五通电磁阀配合两个单向节流阀共同控制了气缸在水平方向上的移动,进而保证了气缸带动工件进出清洗室的水平动作。

4 设备改进设计前后实验对比及所取得的效果

为保证改进的涂装油缸清洗机喷淋清洗筒结构的有效性,特进行实验论证,因为此次改进仅涉及对喷淋清洗筒结构的设计,故要求清洗机的初始工况保持一样:即在额定压力确定下,实际流量损失不超过额定流量的10%;或者是在额定流量确定下,初始实际排出压力为额定压力的90%~95%。并且本涂装油缸清洗机中所有的承压零部件都已经通过了液压试验,确保设备可以安全运行。

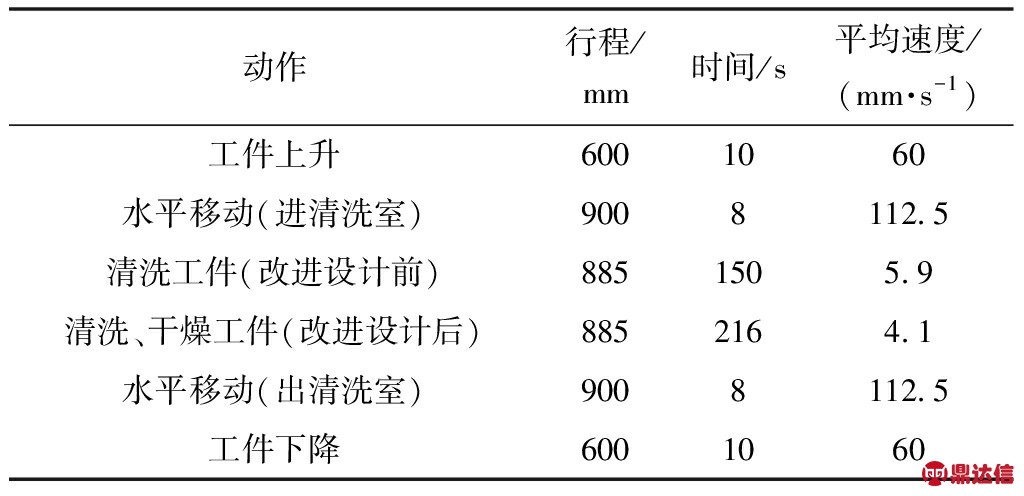

实验论证采用相同温度的65 ℃水基清洗剂和7 kg/cm2的喷射压力,对具有相同加工情况和表面污染程度相同的JY0501油缸工件(直径为300 mm,长度为885 mm)来进行论证实验[14]。为保证实验的严谨性和准确性,采用多次实验,对清洗完成后油缸工件表面的清净率取平均值的做法[15];对喷淋清洗筒结构的改进设计前后油缸工件清洗结果的参数对比以及喷淋清洗筒改进设计前后清洗工件的实验结果参数对比,其实验论证结果如表1和表2所示。

根据对原有设备做出以上改进,取得了良好的实验结果。

(1)在喷淋清洗筒外侧加装提升装置使喷淋清洗筒由原来的固定不动变为可以来回上下移动,不仅提高了喷淋清洗的工作行程,还使设备的喷淋清洗更加高效可靠,保证油缸工件表面的清洁度在较短时间内可达到NAS1638 7级或更高[16]。

(2)在喷淋清洗筒下方的毛刷盘中增加了一个毛刷并对其进行合理排列分布,不仅可以增大原有的冲刷面积,使油缸工件表面难清洗附着物的冲刷效果更好;而且延长了喷淋清洗筒下方毛刷盘整体的使用寿命,节约了设备的运行成本。

1为气源;2为二联件为3、47为浮动阀;4、6、49为减压阀;5为30 L储气罐;7、10、11、14~16、21~23、31、36、37、40~42、53、55为带消音器的单向阀; 8、9、13、17、26、30、32~35、38、39为两位三通电磁阀; 12为气压传感器;18为二位五通电磁阀;19、20、24、28、45为单向节流阀; 25、29、43、44、52、54为气控单向阀;27、46为气缸锁;48为气体过滤器;50为油雾器;51为三位五通中泄换向阀;S11~S14、S21~S24、S31~S34、

S41~S45为气缸磁性开关

图8 改进后的设备总体气动系统回路图

Fig.8 Circuit diagram of overall pneumatic system of improved equipment

表1 喷淋清洗筒改进设计前后实验结果对比

Table 1 Comparison of experimental results before and after improved design of spray cleaning cylinder

表2 喷淋清洗筒改进设计前后清洗工件的实验结果

Table 2 Experimental results of workpiece cleaning before

and after improved design of spray cleaning cylinder

(3)在喷淋清洗筒内侧加装了6个扇形气体喷嘴,用以完成对喷淋清洗后工件的干燥吹干作业,提高了设备的工作效率。

改进后整体设备的实物图以及清洗完成后油缸的涂装效果实物图[17]分别如图9、图10所示。

5 结论

涂装油缸清洗机喷淋清洗筒的改进设计,通过实验验证,对同样工作状态下的油缸工件改进设计后的清洁度更高,使液压油缸的外表面清洁度完全达到了进行涂装的要求。同时,在此实验过程中的监测显示准确、仪器工作可靠、实验数据无误,这也说明此次设备的设计改进是成功的,为类似的高压喷淋清洗设备提供一定的研究思路和参考。