摘要:根据某柴油机设计一款喷嘴集成式选择性催化还原(SCR)系统,使其排放满足国Ⅴ标准,结晶量小于3g。首先研究穿孔管加混合器结构,结果表明这种结构的载体前端面蒸汽均匀性系数和尿素蒸发量不能满足设计要求,且在混合器上会形成大块结晶。随后提出一种新型混合腔结构,分析表明:载体前端面速度和蒸汽均匀性系数分别为0.95和0.98,载体能被充分利用;喷射系统采用三孔气助喷嘴,使得喷出的液滴直接撞向内筒圆管,在内筒圆管的高温作用下,液膜全部蒸发;此外尿素喷射轨迹会在底部形成2个较大旋涡,促进了液滴的雾化与混合。试验验证此结构SCR排放满足国Ⅴ标准,在低温工况下NOx转化效率明显高于其他结构,尿素结晶满足设计要求。

关键词:内燃机;SCR催化消声器;混合器设计;尿素结晶;流场

0 概述

2015年1月1日起,中国正式实施国Ⅳ排放标准,对柴油机排放提出了更高的要求,其中氮氧化物(NOx)排放限值降至3.5 g/(kW·h)。在众多NOx控制技术中,选择性催化还原(SCR)技术被认为最有前景,也是最符合中国国情且满足未来排放法规的烟气脱氮技术[1-2]。欧美国家的SCR技术已经较为成熟[3]。其机理是通过喷射系统将32.5%的尿素水溶液(添蓝)喷入高温排气管内,尿素经热解水解形成NH3,NH3具有还原性,在特定催化剂作用下可以将NOx还原成无污染的N2和H2O,减少污染物排放。随着SCR技术的日益成熟及整车后处理安装空间的限制,SCR系统将越来越紧凑。结构设计不完善将会引起尿素蒸发效率不足和分布不均匀等问题,易在SCR内壁或者载体前端面形成结晶,严重的甚至会影响发动机性能[4],因此在SCR的结构设计中,必须重视尿素分布均匀性、蒸发效率和结晶等问题。

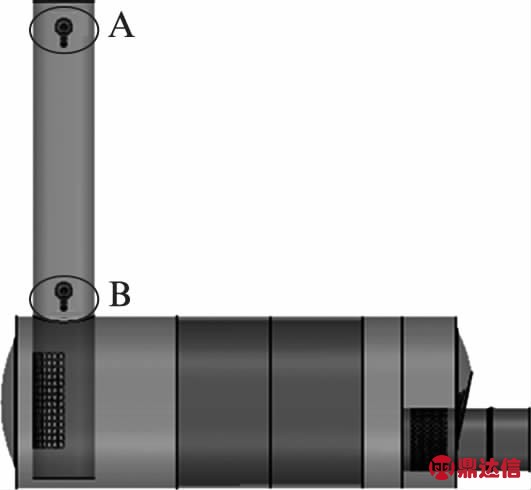

本文为某发动机设计一款喷嘴集成式SCR系统,使NOx排放满足国Ⅴ标准(2 g/(kW·h)),尿素结晶量小于3 g。图1为传统的SCR系统结构简图,穿孔管采用180°打孔布置,穿孔方向背向载体,其中喷嘴距载体入口有一段很长的混合距离,尿素溶液能够充分蒸发和热解。但在实际装车过程中会受到安装空间的限制,就必须减小SCR系统的尺寸,需要喷嘴集成(由A位置移到B位置)。喷嘴集成后尿素液滴的蒸发长度变短,不能充分热解,会影响NOx的转化效率,通常需要添加混合器来增强气流扰动或延长液滴的运动路径,促进液滴与发动机尾气之间的相互作用,提高液滴蒸发效率。有研究结果表明[5],混合器不仅可以优化尿素分布,还能减少沉积物的生成和氨泄漏。本次开发过程先运用计算流体力学(CFD)方法分别对加入混合器传统结构和新型混合腔结构的合理性进行判断,随后模拟实际工况进行发动机稳态试验(ESC)和瞬态试验(ETC),并对结构的抗结晶能力进行结晶试验,最终设计出一款满足主机厂要求的SCR系统。

图1 SCR装置简化图

1 数值模拟及试验

1.1 计算模型及边界条件

从尿素喷射到催化器出口过程中涉及到很多物理化学过程,主要包括气体的湍流运动,尿素溶液的雾化、蒸发和热解,载体表面化学反应等。在本文数值模拟中,不考虑尿素分解和载体表面化学反应,气体为可压缩黏性流体,计算为稳态过程,采用SIMPLE算法和Realizable k-ε湍流模型。催化剂载体按多孔介质模型处理,内部只有轴向流动,不存在径向质量交换,其压力损失按Dracy定律计算。喷射系统采用离散模型(DPM),尿素溶液用水代替[6],并考虑液滴的雾化及蒸发,液滴颗粒分布采用Rosin-Rammler分布,即液滴颗粒尺寸被划分为离散的尺寸组,每个尺寸组由组射流源中的单个颗粒流所代表。液滴与壁面之间的作用采用Wall-film模型,液滴运动轨迹控制方程如下:

(1)

式中,F为额外加速质量力;FD(u-up)为颗粒单位质量曳力;u为流体速度;up为颗粒速度;ρ为流体密度;ρp为颗粒密度。

催化消声器入口气流可认为是均匀分布的,气体流量为1 101 kg/h,入口温度为460 ℃,对应工况的尿素喷射量为1.122 g/s,出口边界采用压力出口,外壁面为对流换热,壁面速度按无滑移边界[7]条件计算。

1.2 SCR催化器台架测试

本次台架试验循环依据GB 17691-2005和GB/T 18297-2001制定,结晶试验按照《SCR系统发动机排气管添蓝结晶考核试验规范》进行。如图2所示,试验台架主要包括发动机、SCR后处理系统、电力测功机及其控制系统、燃油供给及油耗测量系统、中冷器、多组分气体分析仪等。试验所用发动机参数如表1所示。

图2 发动机台架

试验过程如下:(1) 确保发动机状态正常,连接SCR系统进行外特性试验;(2) 在不带喷射的情况下分别进行一遍ESC和ETC循环;(3) 使用发动机国Ⅴ数据分别进行一遍带尿素喷射的ESC和ETC

表1 发动机参数

循环试验,并记录每个循环的尿素消耗量;(4) 拆下催化消声器并称重3次(含喷嘴),再装上进行结晶试验;(5) 按照拟定的结晶试验循环进行20 h试验,记录台架数据和每个循环的尿素消耗量;(6) 结晶试验完成后,将催化消声器拆下来称重3次(含喷嘴);(7) 将SCR前段剖开,查看具体的结晶位置并分析原因。

1.3 催化剂性能评价指标

催化剂载体的入口速度和NH3分布情况直接关系到催化剂性能的好坏,并对系统NH3泄漏、NOx转化效率和沉积物的形成有重要影响[8]。如果局部速度过高会造成尾气负载不均衡,容易出现较大的热应力梯度,产生热疲劳损坏,造成催化剂局部老化,缩短使用寿命;若NH3分布不均匀会导致局部NH3过量而造成NH3泄漏,而在NH3不足的区域中NOx的转化效率较低,影响催化剂的整体性能[9]。为了评判速度和NH3在载体入口处的分布情况,定义均匀性系数γ[10]:

(2)

式中,N为截面的网格数;ci为参数c在网格i中的数值;![]() 为参数c在整个截面上的平均值。γ值越大越接近1,表示参数c在所选截面上分布越均匀。

为参数c在整个截面上的平均值。γ值越大越接近1,表示参数c在所选截面上分布越均匀。

NOx的转化效率可以直接反映SCR系统性能的好坏。转化效率ηi定义为:

(3)

式中,ηi为排气污染物i的转化效率;ci,in和ci,out分别为排气污染物i在催化剂进口和出口处的质量浓度。

2 模拟及试验结果分析

2.1 四孔喷嘴加混合器

由于空间的限制,喷嘴需要安装在距混合腔较近的地方,导致尿素蒸发长度变短。首先在不改变混合腔的基础上加入混合器来增强尿素与尾气之间的混合以促进尿素蒸发。模型如图3所示。

图3 四孔喷嘴加混合器结构模型

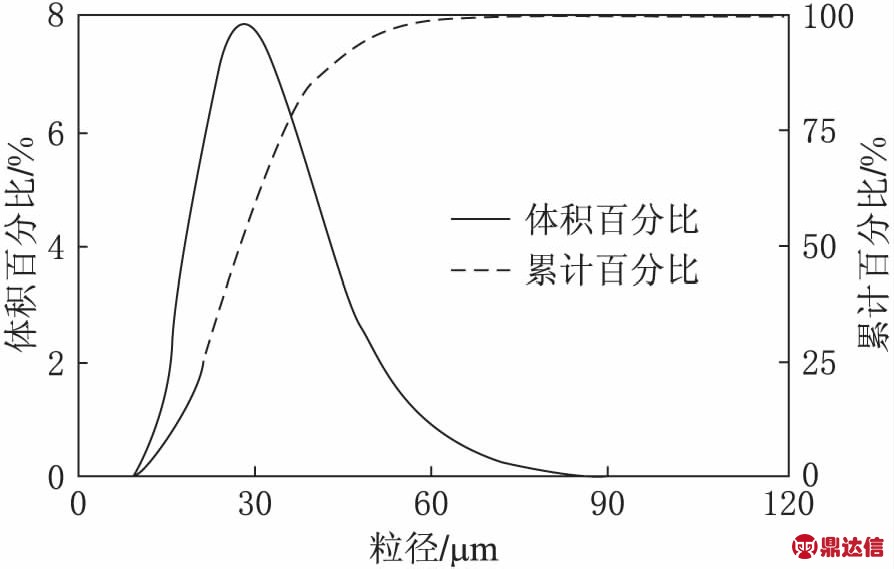

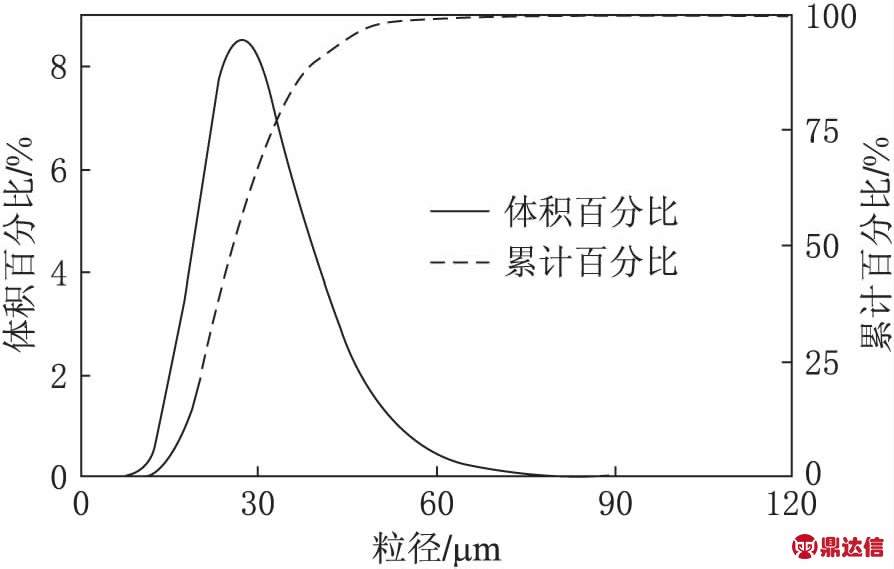

尿素喷射系统采用四孔气助喷嘴,如图4所示。喷孔直径D0为0.5 mm,喷嘴雾化角度为11°,最大粒径dmax为130 μm,最小粒径dmin为6 μm,平均粒径dmean为29 μm。图5为试验测得的液滴颗粒分布曲线,分布指数n按式(4)计算。

(4)

式中,d为液滴颗粒直径;Yd为直径大于d的液滴质量分数。通过计算得到平均分布指数n=3.769。

图5 喷射颗粒分布图

图4 四孔喷嘴模型

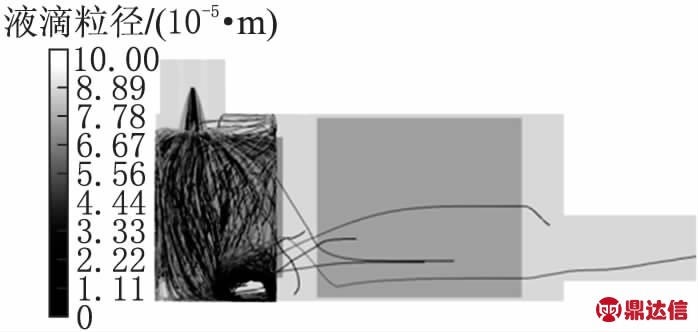

图6为模拟得到的载体前端面速度和蒸汽分布云图,其均匀性系数分别为0.97和0.91,载体各部分基本能够充分利用。图7为尿素液滴轨迹图。由图7可以看出液滴蒸发效果不是很好,混合器对液滴与尾气的混合作用不明显。同时,喷嘴距离混合器位置较近,液滴喷出后会立即碰到混合器,在低温工况时结晶风险较大。

图6 速度蒸汽分布云图

图7 四孔喷嘴液滴轨迹图

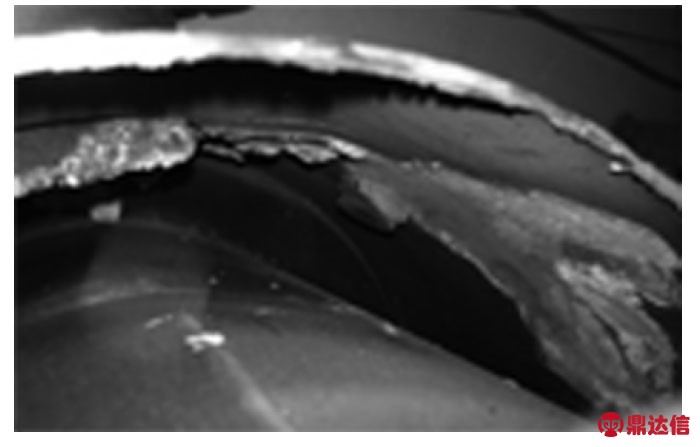

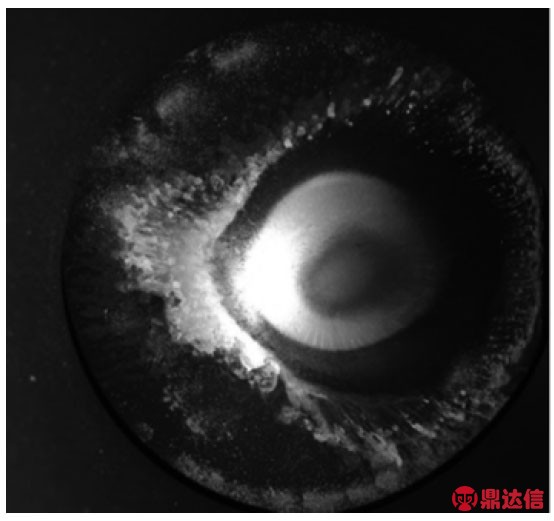

随后在发动机台架上进行了ESC和ETC循环,其中NOx排放结果分别为3.07 g/(kW·h)和2.46 g/(kW·h),不满足国Ⅴ标准。将SCR拆下后发现在混合器和外壁面上形成了大块尿素结晶,总质量约为265 g,如图8所示。这是因为混合器距离喷嘴太近,液滴喷出后会立即撞到混合器,在上面形成大片液膜,特别在低温工况时,液膜蒸发效果差,形成结晶。

图8 结晶示意图

2.2 四孔喷嘴加新型结构

传统穿孔管加混合器结构SCR的NOx排放和抗结晶能力都不能满足要求,因此考虑改变混合腔体的内部结构,延长尿素溶液的运动路径。本文中提出了一种新型混合腔结构,如图9所示:气流从入口进入,外绕内筒圆管向下流动,经圆管底部的穿孔流向圆管内部,并在此处进行混合,然后流向载体。其中穿孔个数为11×12,对称布置在内筒圆管底部,孔径为11 mm,穿孔总面积与进气管截面之比为1.65。

图9 四孔喷嘴新型结构模型

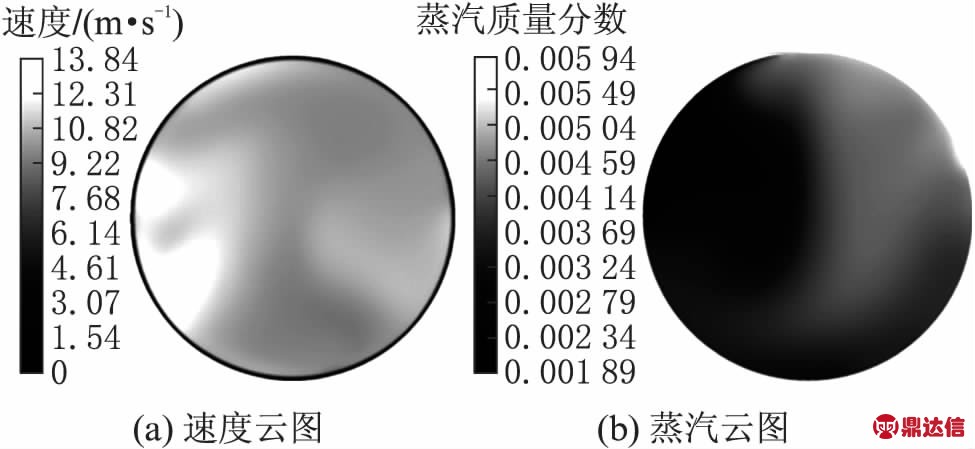

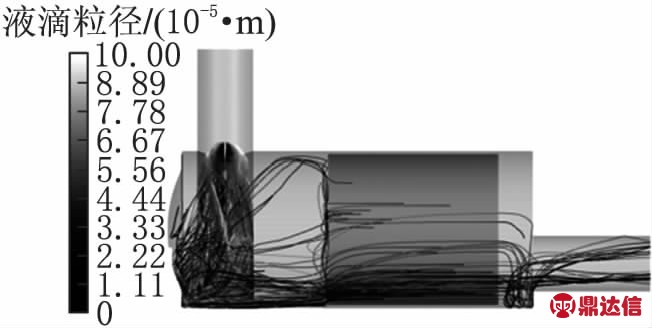

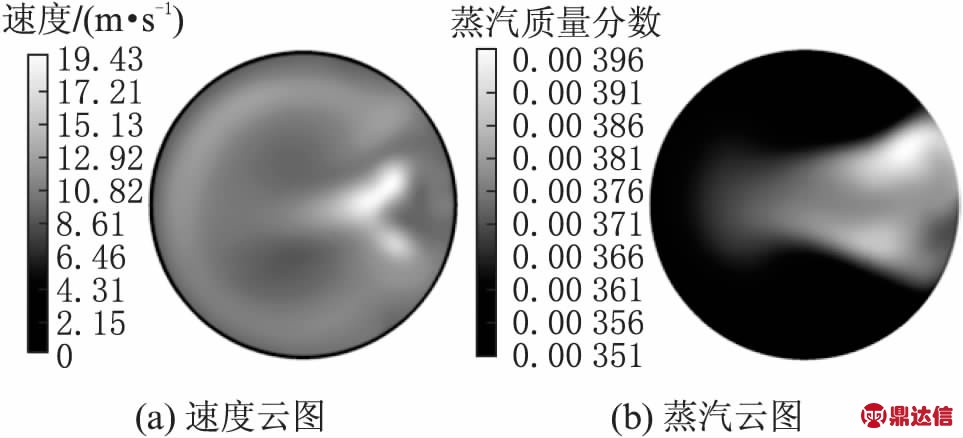

通过模拟得此结构SCR载体前端面速度和蒸汽的分布云图如图10所示。其均匀性系数分别为0.95和0.98,载体各部分都能被充分利用,不会产生负载不均衡问题。图11为尿素液滴轨迹情况。从图11可以看出:尿素液滴在圆筒底部形成了两个大旋涡,有效地促进了液滴与尾气的混合;同时旋涡的形成也增加了液滴的运动路径,蒸发较为充分。因此,该新型结构在理论上具有一定的可行性,需要进一步试验验证。

图10 速度蒸汽分布云图

图11 四孔喷嘴液滴轨迹图

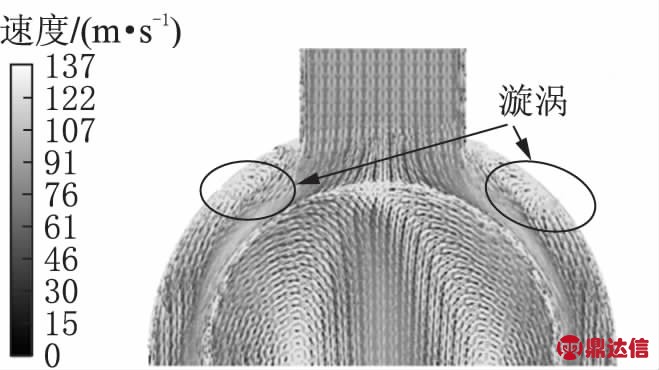

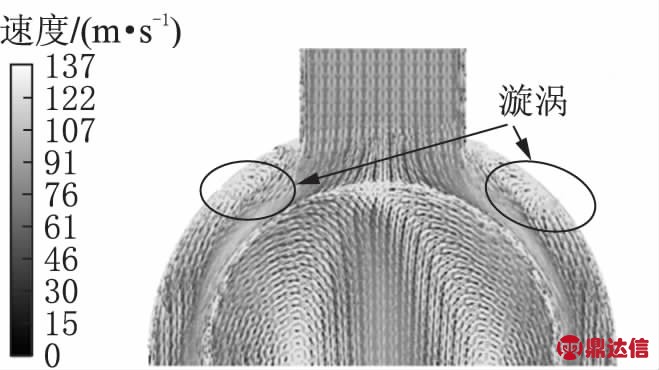

此新型结构SCR的ESC和ETC循环NOx排放分别为1.98 g/(kW·h)和1.50 g/(kW·h),满足国Ⅴ标准。随后进行结晶试验,结果发现在入口处的腔体外壁面形成了大片的尿素结晶,质量约为30 g,如图12所示。这是因为入口管会在筒体内形成一个小台阶,气流进入筒体后,会在小台阶处形成两个明显的旋涡,产生流动滞止区(图13),尿素液滴和由壁面流下来的尿素溶液都会在筒体外壁面处聚集形成湿壁,同时外壁面与环境有持续的对流和辐射换热,温度相对较低,因此形成了大片的尿素结晶。

图12 新型结构结晶示意图

图13 入口腔体截面速度矢量图

2.3 三孔喷嘴加新型结构

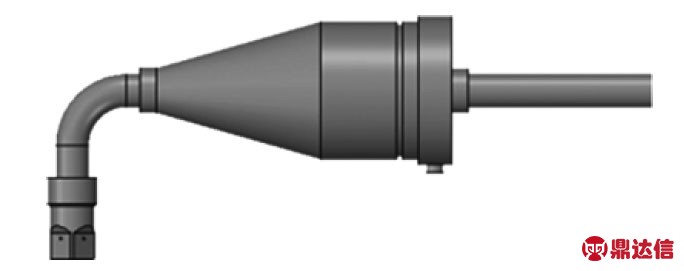

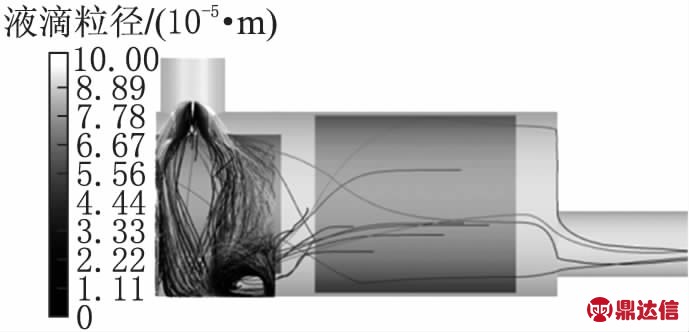

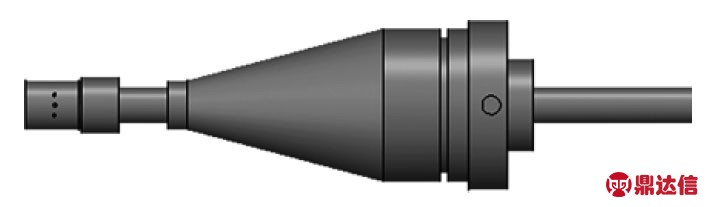

试验证明新型混合腔结构SCR的NOx排放满足国Ⅴ标准,只是因为四孔喷嘴会将尿素喷到外壁面,在筒体处形成大片结晶。因此,将喷嘴改成三孔气助喷嘴,使液滴垂直向下喷向内筒圆管,利用内筒圆管的高温作用蒸发尿素液膜。三孔喷嘴模型如图14所示。图15为试验测得的喷嘴液滴颗粒分布曲线,喷孔直径D0为0.55 mm,喷嘴雾化角度为9°,最大粒径dmax为110 μm,最小粒径dmin为6 μm,平均粒径dmean为25 μm,通过计算得到平均分布指数n为4.356。

图15 喷射颗粒分布图

图14 三孔喷嘴模型

图16为新型结构安装三孔气助喷嘴SCR的载体前端面速度和蒸汽的分布云图。其均匀性系数分别为0.95和0.98,载体能被充分利用。图17为尿素液滴轨迹图。由图17可以看出:液滴直接喷向内筒圆管,避开了入口管处形成的小台阶,因为内筒圆管温度很高,附着在上面的尿素液膜会迅速蒸发,且液滴在气流的作用下能够被迅速带走,因此不易形成结晶;另外液滴轨迹在内筒底部形成了两个较大的旋涡,增强了液滴之间的碰撞和雾化,与尾气混合更加充分,提高了蒸发效率,到载体前端尿素液滴几乎完全蒸发。

图16 速度蒸汽分布云图

图17 三孔喷嘴液滴轨迹图

结晶试验结束后将整个SCR拆下称重,质量增加了2.5 g,满足主机厂3 g的设计要求。将SCR剖开,发现仅在入口处的内筒圆管上有少量尿素结晶,如图18所示。这些结晶可能是在冷机时残留的尿素溶液形成的。

图18 结晶示意图

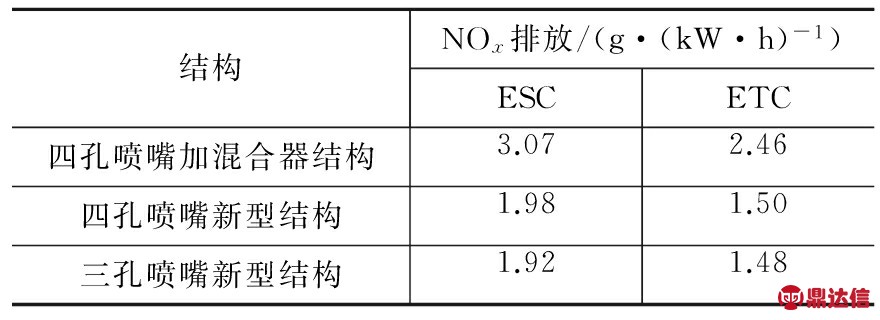

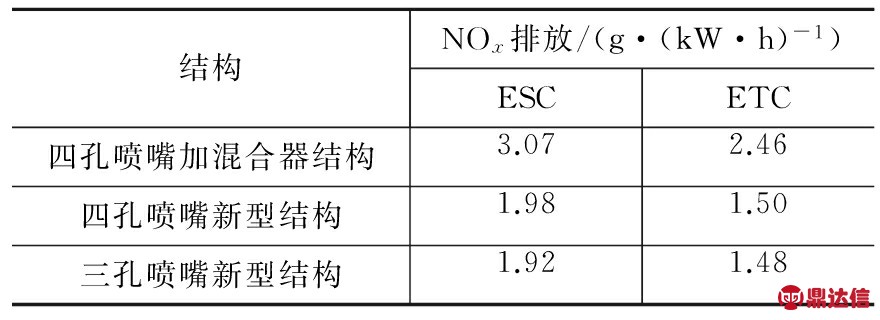

2.4 3种方案对比分析

本文通过模拟分析了3种不同结构SCR的速度分布云图、蒸汽分布云图和液滴喷射轨迹,结果表明安装三孔喷嘴新型结构的SCR系统速度均匀性、蒸汽均匀性和蒸发效果最好,且不会有尿素结晶风险。随后通过台架试验进行了验证。表2为3种不同结构SCR的NOx排放结果。由表2可以看出:四孔喷嘴加混合器结构SCR的ESC、ETC循环都不满足国Ⅴ排放标准;新型内筒圆管式的SCR无论安装四孔喷嘴还是三孔喷嘴,其NOx排放都满足国Ⅴ标准,安装三孔喷嘴排放效果更好,且仅有少量尿素结晶(图18)。

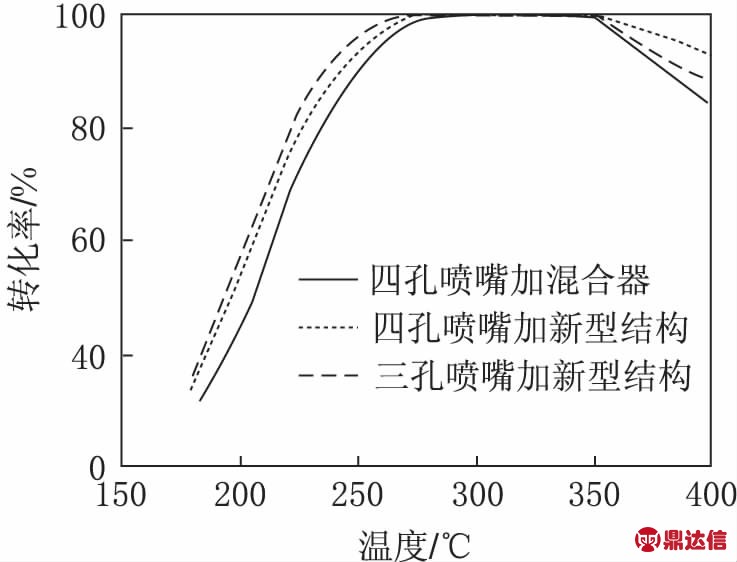

图19为3种不同结构SCR在20 000 h-1空速下的NOx转化率曲线图。由图19可以看出NOx转化率随温度的升高呈先上升后下降的趋势,在280~350 ℃之间转化率最高,接近100%,因为在此温度下催化剂性能最好,由结构不同所造成的影响可以忽略不计。在低温工况下,三孔喷嘴加新型结构的NOx转化率要明显高于另外两种结构;而高温工况下的三孔喷嘴加新型结构的NOx转化率介于另外2种结构之间。

表2 排放试验结果

图19 3种不同SCR的NOx转化率(20 000 h-1空速)

3 结论

(1) 四孔喷嘴加混合器结构的SCR尿素液滴蒸发效果不佳,在混合器与外壁面上形成了大量的尿素结晶,排放不满足国Ⅴ标准。

(2) 四孔喷嘴加新型内筒式SCR具有很高的速度和蒸汽均匀性,尿素蒸发效果很好,排放满足国Ⅴ标准,但在入口处的腔体外壁面上形成了大片的尿素结晶。

(3) 三孔喷嘴加新型内筒式SCR的尿素蒸发效果最好,NOx转化率在低温工况时要明显高于另外两种结构,排放满足国Ⅴ标准,结晶量为2.5 g,满足设计要求。