摘 要:针对集成式电子液压制动系统,提出一种面向响应性能的执行器多参数优化匹配方法。结合执行器结构对其进行参数初步匹配;以电机角位移为控制变量,基于集成式电子液压制动系统状态方程建立电机角位移响应性能仿真模型;利用仿真模型分析执行器参数对角位移响应性能的影响;建立以角位移稳态误差和上升时间为优化目标的优化模型,并利用模拟退火粒子群算法求解。优化结果表明,优化后的执行器参数能有效改善集成式电子液压制动系统的响应性能。

关键词:集成式电子液压制动系统;响应性能;执行器;参数优化;模拟退火粒子群算法

0 引言

集成式电子液压制动系统(Integrated-Electro-Hydraulic Brake system, I-EHB)由于制动迅速、控制准确且易于实现再生制动等优良性能,受到汽车厂商和各大科研机构的关注,并已有部分产品实现量产[1]。然而,国内针对I-EHB的研究刚刚起步,实现量产的产品均处于国外技术垄断中。因此,进行I-EHB性能研究对促进国内线控制动系统的发展具有重要意义。

Xiong等[2]提出一种双动力源电子液压制动系统,以最大化利用驾驶员踏板力并获得良好的踏板感觉;王治中等[3]自主设计了分布式电子液压制动系统,使系统结构更为紧凑。以上学者通过改进I-EHB结构提高了制动系统性能。由于执行器机构存在不可避免的摩擦,造成液压系统的非线性响应。为弥补执行器摩擦带来的损耗,提高I-EHB响应性能,部分学者做了以下研究:何睿等[4]利用遗传算法进行Lucre摩擦模型参数辨识,并基于该摩擦模型进行摩擦力矩补偿,通过实车试验验证了该方法能有效避免摩擦滞后现象;熊璐等[5]采用颤振信号补偿的方法消除系统摩擦爬行现象,在跟踪正弦信号时,液压力均方根误差相比无颤振补偿降低79.7%,同时进一步对颤振信号的幅值及频率进行了优化;Castro等[6]基于Stribeck摩擦模型进行液压力摩擦补偿,相比于PD控制方法下液压力响应出现平顶现象以及颤振信号补偿控制方法下能量消耗较大的问题,自适应鲁棒控制器能有效实现液压力误差±0.5 bar。以上研究直接面向液压力响应误差和时间,均存在低压范围内难以实现液压力精确控制的问题。

考虑到液压系统低压范围控制困难的问题,Todeschini等[7-8]将液压力区间划分为死区和工作区,提出内环为主缸活塞位移环,外环为液压环的串级控制方法,使液压力在死区或突变下均具有良好的稳定性及鲁棒性。另外,还有一些学者以电机角位移为控制变量,间接对主缸液压力进行调控。Yang等[9]和Yong等[10]均以制动电机角位移为控制变量,前者结合Simulink仿真与实验验证的方法,后者采用Simulink仿真方法,均证明了与传统PID控制方法相比,滑模变结构控制方法的角位移响应误差更小。

然而,上述所有研究均未考虑执行器参数对制动系统响应性能的影响。当执行器参数发生改变时,电机输出会随之改变,导致系统响应发生改变。基于此,明确执行器参数对I-EHB响应性能的影响并对其参数进行优化,对于提升制动系统性能具有重要的意义,迫切需要进行深入研究。本文基于一种I-EHB执行器机构,建立了电机角位移响应性能仿真模型,并设计了正交实验方法来分析响应性能对执行器减速器齿数、模数、滚珠丝杆导程的敏感程度。在此基础上,提出面向响应性能的执行器参数优化模型,采用模拟退火(Simulated Annealing,SA)粒子群算法求解优化模型,并对优化前后的I-EHB电机角位移响应性能进行对比分析。

1 I-EHB执行器参数初步匹配

1.1 I-EHB执行器结构设计

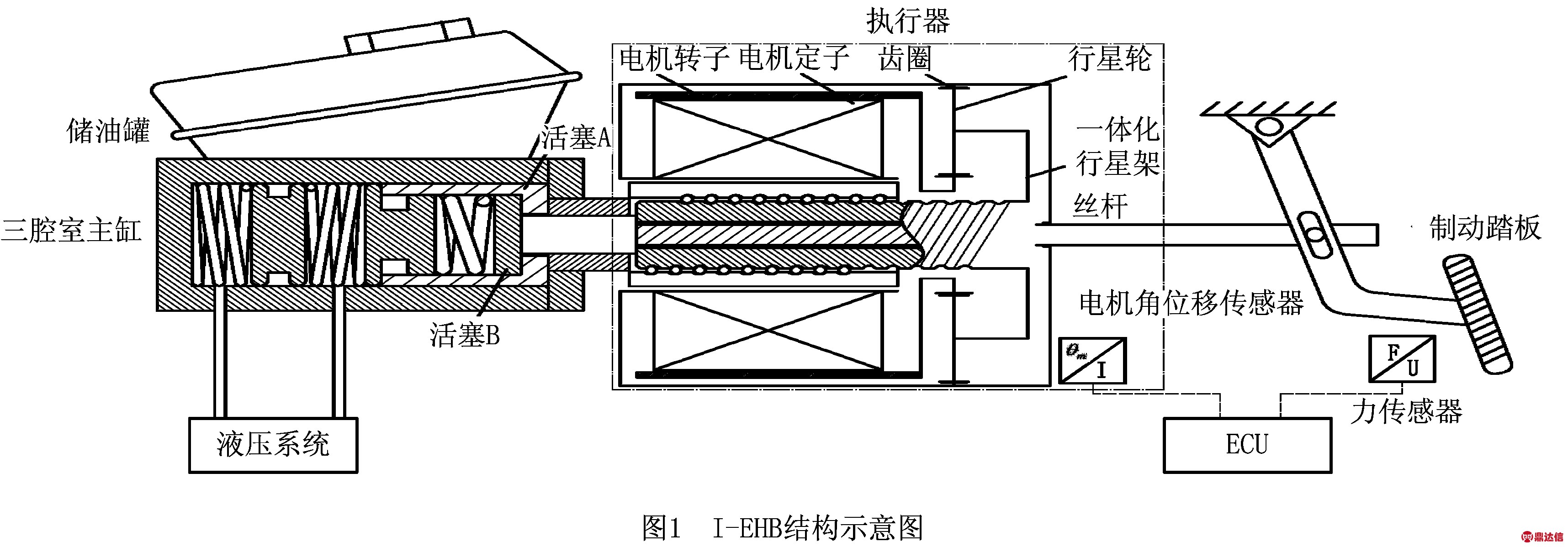

与原制动系统相比,I-EHB利用执行器替换真空助力器。常用的执行器结构设计组合形式为“电机+减速机构”[1]。制动系统结构简图主要由制动踏板、力传感器和电机角位移传感器、执行器、三腔室主缸、电子控制单元(Electronic Control Unit, ECU)、原液压系统构成,如图1所示。

正常制动时,驾驶员踩下制动踏板,踏板力传感器将收集的信号传给ECU,转化为对应的制动电机电流信号。电机接收信号后产生相应的角位移,动力经减速器减速增扭后传递给滚珠丝杆,使螺母产生直线位移,进而压缩主缸活塞。为了保证踩下制动踏板时的脚感,踏板推杆直接与活塞B接触,螺母与活塞A留有一定间隙,人力制动动作先于电机制动动作。又由于制动踏板推杆的前进速度慢于螺母的前进速度,液压力主要由电机制动产生,人力起辅助作用。而当电机失电失效时,系统制动液压力全部来自人力制动,踏板推杆将穿过中空的执行器机构直接压缩活塞B,实现主缸建压过程。

1.2 I-EHB执行器参数初步匹配

I-EHB性能要求应符合文献[11]规定,部分设计参数具体数值如表1所示。

表1 I-EHB设计参数

在对执行器参数进行初步匹配时,首先根据制动力需求进行电机选型;其次,结合执行器空间尺寸和强度要求进行滚珠丝杆参数设计;最后,根据选定的电机和丝杆型号确定最大最小传动比范围,进行减速器参数匹配。

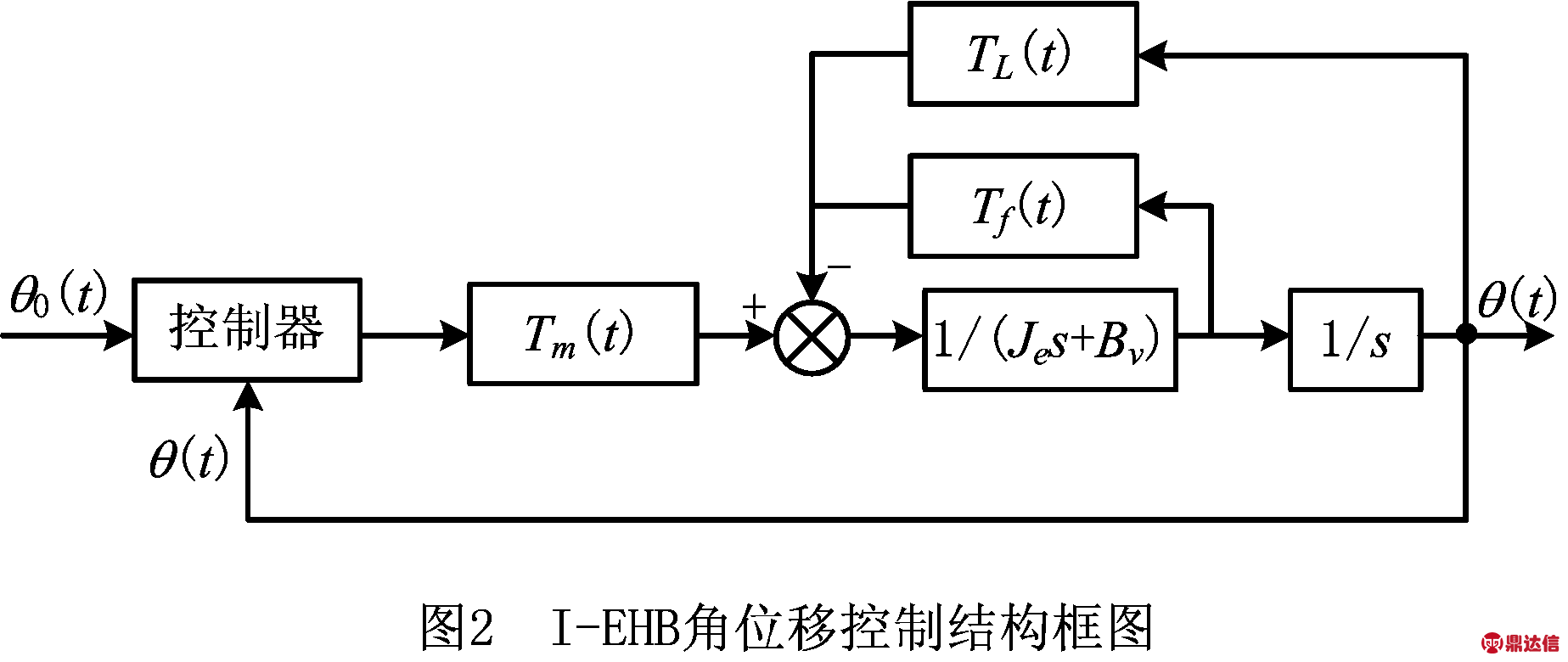

以重庆某汽车有限公司某型号纯电动车为研究对象,初步选用一款270W-12V的永磁直流无刷电机作为I-EHB电机;由于执行器中空直径尺寸为30 mm,选用公称直径为25 mm、型号为GDM2508-2的滚珠丝杆;NGW减速器的最大、最小传动比范围分别为imax≤4.508和imin≥1.139。具体I-EHB执行器参数的初步匹配结果如表2所示。

表2 执行器参数

2 执行器参数对响应性能的影响分析

I-EHB响应性能无法通过具体函数式表达,需借助系统仿真模型。因此,首先以电机转角为控制变量,建立系统状态方程式;其次,基于状态方程进行滑模变结构控制器设计,并以角位移稳态误差和上升时间为响应性能评价指标,建立电机角位移响应性能仿真模型;最后,基于该仿真模型,采用角位移稳态误差及上升时间对执行器参数进行灵敏度分析。

2.1 系统状态方程分析

以电机转角为控制变量,建立系统状态方程式[10]

(1)

式中:θ(t)为电机角位移;Tm(t)为电机转矩;TL(t)为负载转矩;Tf(t)为摩擦转矩;Je为等效转动惯量。

现有研究均将I-EHB状态方程式的等效转动惯量作为定值处理,忽略了等效转动惯量对电机角速度和加速度的影响,下面重点对等效转动惯量进行介绍。

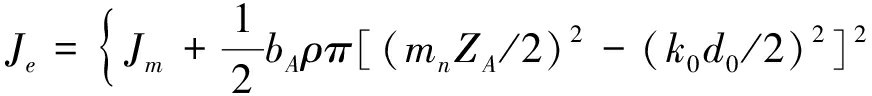

等效转动惯量Je主要由电机转子、行星机构、滚珠丝杆、主缸推杆和活塞等效到电机转轴上的转动惯量组成,其表达式为

(ZA+ZB)2/4+JH+Jg+mL2)/(1+ZC/ZA)2。

(2)

式中:Jm,JA,JB,JH,Jg分别为电机、太阳轮、行星轮、行星架、丝杆的转动惯量;mB为行星轮质量;m为螺母和主缸推杆质量。

太阳轮和行星轮的转动惯量表达式分别为:

[(mnZA/2)2+(k0d0/2)2];

(3)

[(mnZB/2)2+(d/2)2]。

(4)

式中:bA,bB为太阳轮、行星轮齿宽;ρ为齿轮密度;k0为安全系数;d为行星柱直径。

当执行器参数发生改变时,因为行星架转动惯量JH(数量级约为10-7 kg·m2)与丝杆转动惯量Jg(数量级约为10-9 kg·m2)较小,其数值变化对等效转动惯量Je影响不大,所以不再对JH,Jg作进一步研究。

由式(2)~式(4)可得等效转动惯量表达式为

[(mnZA/2)2+(k0d0/2)2]+

(d/2)2]·(1-ZC/ZB)2+3bBρπ[(mnZB/2)2-

(1+ZC/ZA)2。

(5)

制动电机不变,Jm为常数;齿宽bA,bB和行星柱直径d对等效转动惯量影响较小,可作为常数处理。等效转动惯量主要受执行器参数中减速器齿数(ZA,ZB,ZC)、模数mn、滚珠丝杆导程L影响。

综上所述,通过分析I-EHB的状态方程式发现,电机角速度和角加速度受执行器减速器齿数、模数、滚珠丝杆导程影响。

2.2 角位移响应性能仿真模型的建立

本节基于I-EHB的状态方程进行电机角位移控制方法设计,并利用MATLAB/Simulink平台搭建电机角位移响应性能仿真模型。

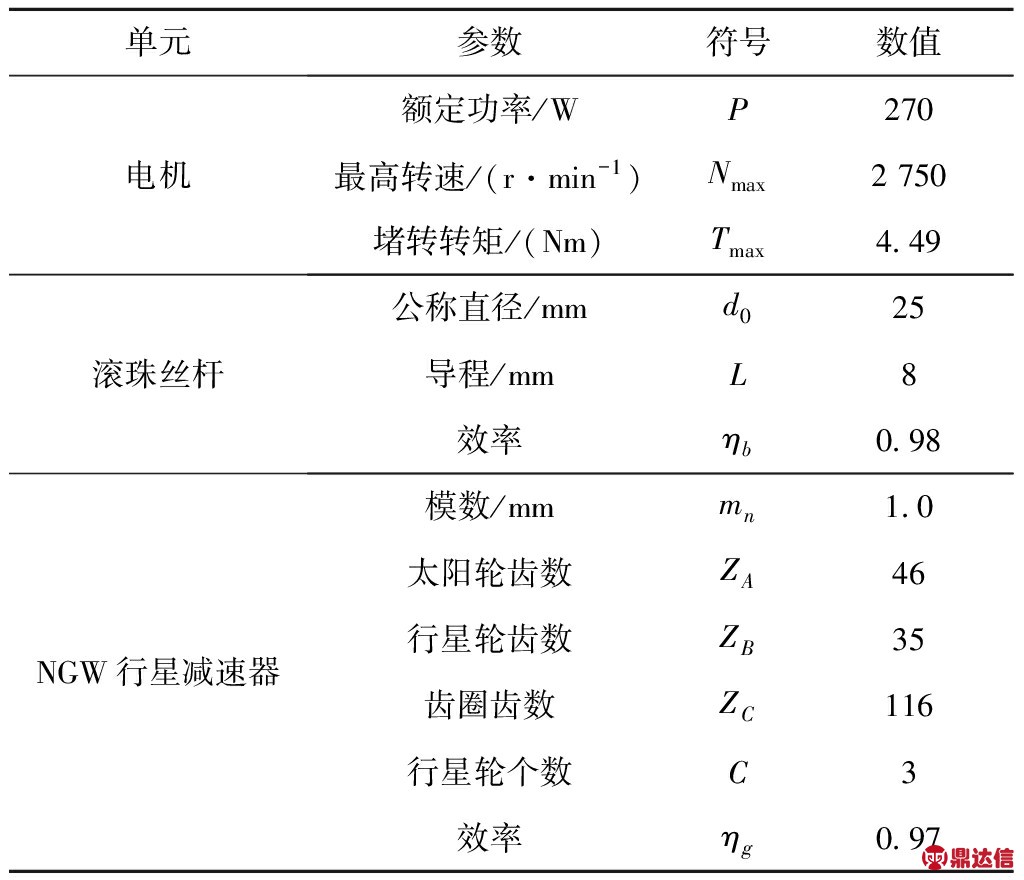

以期望角位移θ0(t)信号为输入信号,根据式(1)建立电机角位移控制结构框图,如图2所示。

由式(1)可知,I-EHB属于二阶非线性系统,而滑模变结构控制方法具有良好的鲁棒性和稳定性,有研究已将该方法成功应用于I-EHB系统[12],因此采用该方法进行控制器的设计。

设状态变量为

(6)

期望角位移为控制目标,即x0=θ0(t),定义跟踪误差为

e=x0-x1。

(7)

采用线性滑模面对系统稳定性进行分析比较简洁方便[13],设计滑模面为

(8)

式中σ为控制系数,σ>0。

采用等效滑模控制,角位移滑模控制率u由等效控制ueq和切换控制usw构成,即

u=ueq+usw。

(9)

其中等效控制ueq为s′=0时对应u的解,结合式(1)和式(7)可得滑模面的微分形式为

![]()

(10)

ueq=Je[x2+σ(x1-x2)]+TL(t)+

Tf(t)-Bvx2。

(11)

为保证滑模到达条件成立,ss′≤-K(K>0),设计切换函数为

usw=(εsgn(s)+ks)/Je。

(12)

式中:ε,k为控制系数,且均大于0。

结合式(9)、式(11)和式(12)可得角位移滑模控制率

u=Je[x2+σ(x1-x2)+εsgn(s)+ks]+

TL(t)+Tf(t)-Bvx2。

(13)

将角位移稳态误差ess和上升时间tr作为评价电机角位移响应性能优劣的指标,其中:

稳态误差

ess=(|ess1|+|ess2|+…+|essn|)/n,

(14)

式中essn为第n个采样周期的稳态误差;

上升时间tr为实际角位移达到90%期望角位移所对应的时间,定义90%期望角位移与实际角位移的差值函数为f(t)=0.9θ0(t)-θ(t),则上升时间tr满足

f(tr)=0。

(15)

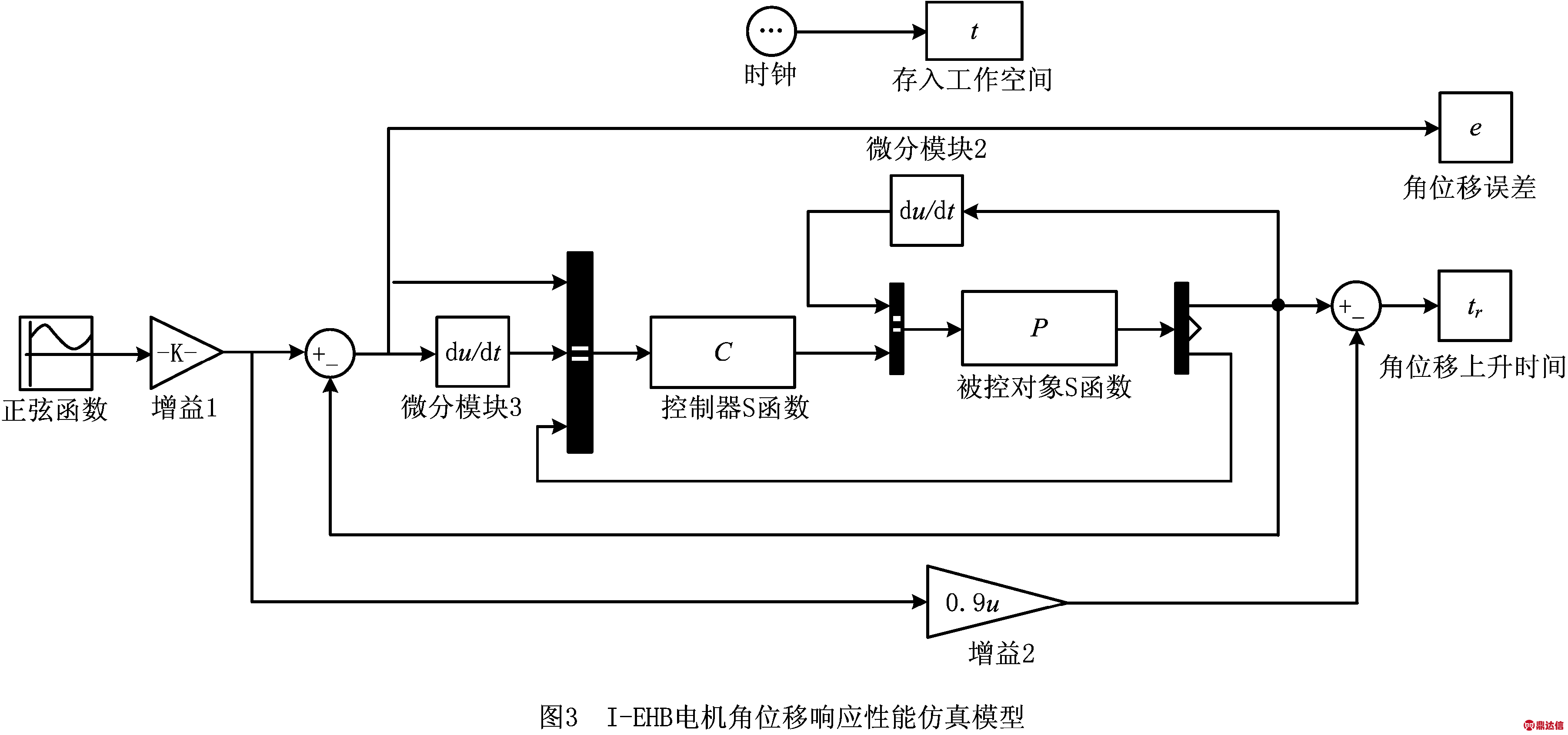

根据系统状态方程和滑模控制方法,基于MATLAB/Simulink建立I-EHB电机角位移响应性能仿真模型。在选择试验工况时,考虑到选用固定电机角位移信号会导致不同执行器参数数组产生不同的液压力,由此造成的角位移响应性能差异会干扰判断结果,而电机角位移与主缸活塞位移具有等式关系,因此采用间接的方法,将主缸活塞位移信号(偏移量12.2 mm、幅值12.2 mm、频率1 Hz的正弦信号)作为试验工况,以保证I-EHB处于同一液压力要求下。具体仿真模型如图3所示,图中:模块C,P为滑膜控制方法主函数;模块e为角位移误差;模块tr为角位移上升时间。

2.3 执行器参数对角位移响应性能的影响

本节以减速器齿数(ZA,ZB,ZC)、模数mn、滚珠丝杆导程L为研究变量,基于电机角位移响应性能仿真模型,通过正交实验设计方法,匹配多组执行器参数进行角位移误差和上升时间的灵敏度分析。

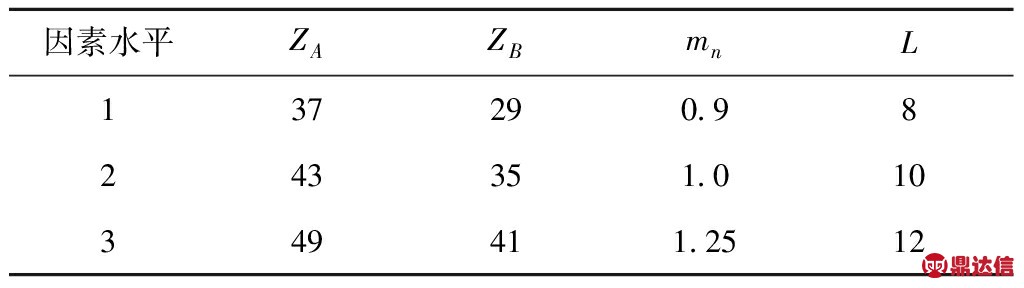

由于NGW减速器齿数需满足装配条件[14],即ZC=ZA+2ZB,将减速齿数ZA,ZB以及模数mn、滚珠丝杆导程L作为影响电机角位移响应性能的4个因素,各因素分别设定3个水平,如表3所示。

表3 执行器参数数组正交试验各因素及水平

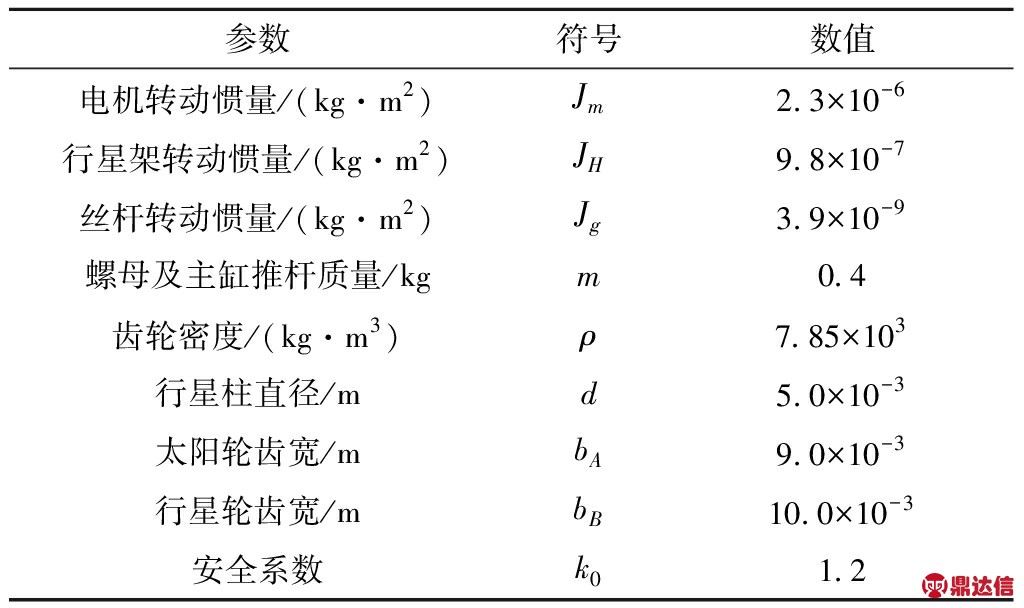

电机角位移响应性能仿真模型中涉及的其他辅助参数如表4所示。

表4 执行器其他辅助参数

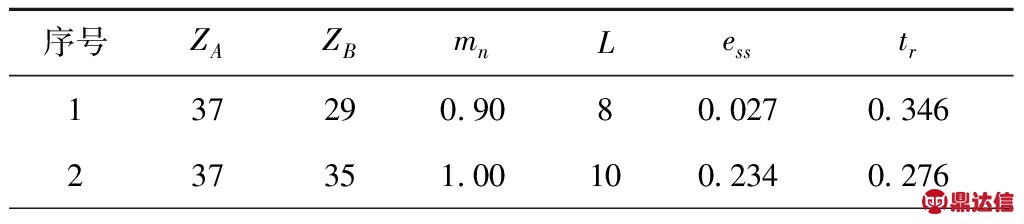

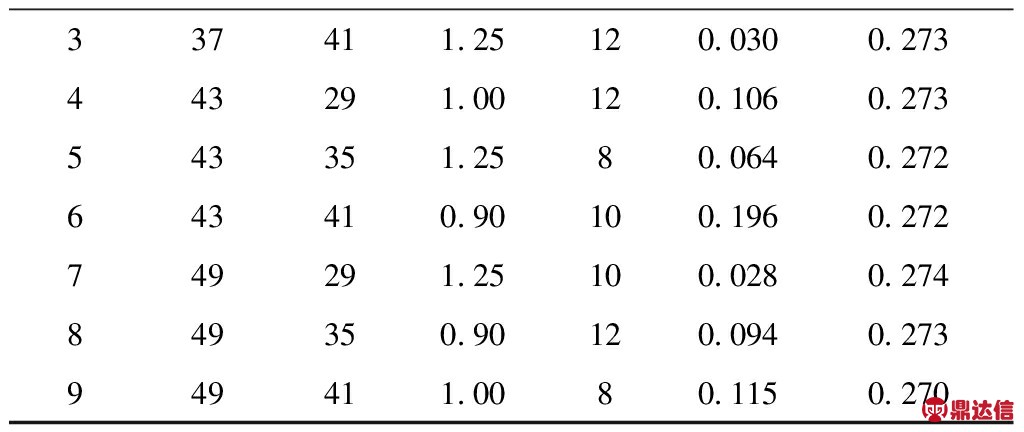

考虑到正交实验能进行系统实验规划,以少数实验直观地分析出每个因素对目标的影响[15],采用L9(34)正交表进行实验设计,具体执行器参数实验数组和相应的角位移响应误差ess及上升时间tr实验结果如表5所示。

表5 执行器参数数组正交表及实验数据

续表5

极差分析常用来评价正交实验中各个影响因素对评价目标的影响程度,本文采用极差分析来研究执行器参数对角位移稳态误差和上升时间的影响程度。根据表5数据采用MINITAB软件进行极差分析,具体结果如表6所示。

表6 执行器参数极差分析

基于表6的极差分析结果,执行器参数的4个因素对角位移响应性能的影响依次为:模数mn>齿数ZA>导程L>齿数ZB。

3 基于模拟退火粒子群算法的执行器参数优化

本章基于SA粒子群算法,结合MATLAB/Simulink电机角位移响应性能仿真模型进行优化求解。

3.1 优化模型的建立

3.1.1 优化变量

I-EHB执行器参数包括机械参数(ZA,ZB,ZC,mn,L)和控制参数(ε,σ,k),其中控制参数起调节系统稳定性的作用。在分析电机角位移稳态误差和上升时间影响参数时,发现控制参数ε的选取对响应结果影响较小(低于10-5),参数设定时可将其做定值处理。因此,将执行器参数的机械参数齿数(ZA,ZB,ZC)、模数mn、导程L,以及控制参数σ,k作为优化变量。

3.1.2 目标函数

将角位移稳态误差ess和上升时间tr作为优化目标,表达式见式(14)和式(15)。由于优化目标稳态误差和上升时间存在协同关系,为了避免每次优化过程产生的最优解出现侧重偏差较大的情况,对优化目标进行归一化处理,其公式为

(16)

式中:ω1,ω2为两个优化目标的权重;e0,t0为执行器初步参数匹配所对应的稳态误差和上升时间。

3.1.3 约束条件

(1)齿数和模数

模数为离散型参数,其取值系列为mn=[0.5,0.6,0.7,0.8,0.9,1.0,1.25,1.5,1.75,2.0]。

对于NGW行星传动,当行星轮个数C=3时,推荐传动比范围为2.1~13.7;结合I-EHB制动力需求,限定最大传动比和最小传动比的取值范围:

(17)

(18)

为保证执行器结构紧凑且实现人力制动备份功能,将滚珠丝杆贯穿减速器太阳轮。对太阳轮进行参数匹配时的尺寸约束为

mnZA≥k0d0。

(19)

对于行星传动,进行齿数匹配时需满足同心条件、装配条件和传递邻接条件[14],其表达式为:

ZC=ZA+2ZB;

(20)

ZA+ZC=3Z,Z∈N+;

(21)

(22)

式中da-B为行星轮齿顶圆直径。

(2)丝杆导程

滚珠丝杆公称直径d0=25 mm,推荐导程的取值为8 mm≤L≤12 mm。由于导程为离散型参数,其取值系列为L=[8,10,12]。

(3)控制参数

控制参数σ,k取值过大会超出电机输出特性允许范围。因此,控制参数选取需进行电机T-n特性约束,在2.2节试验工况下,控制参数取值范围为3≤σ≤8,30≤k≤50。

3.2 基于模拟退火粒子群算法的优化模型求解

执行器参数中ZA,ZB,ZC,mn,L属于离散型参数,而σ,k属于连续型参数,针对这种参数优化问题,拟采用SA粒子群算法进行优化求解。

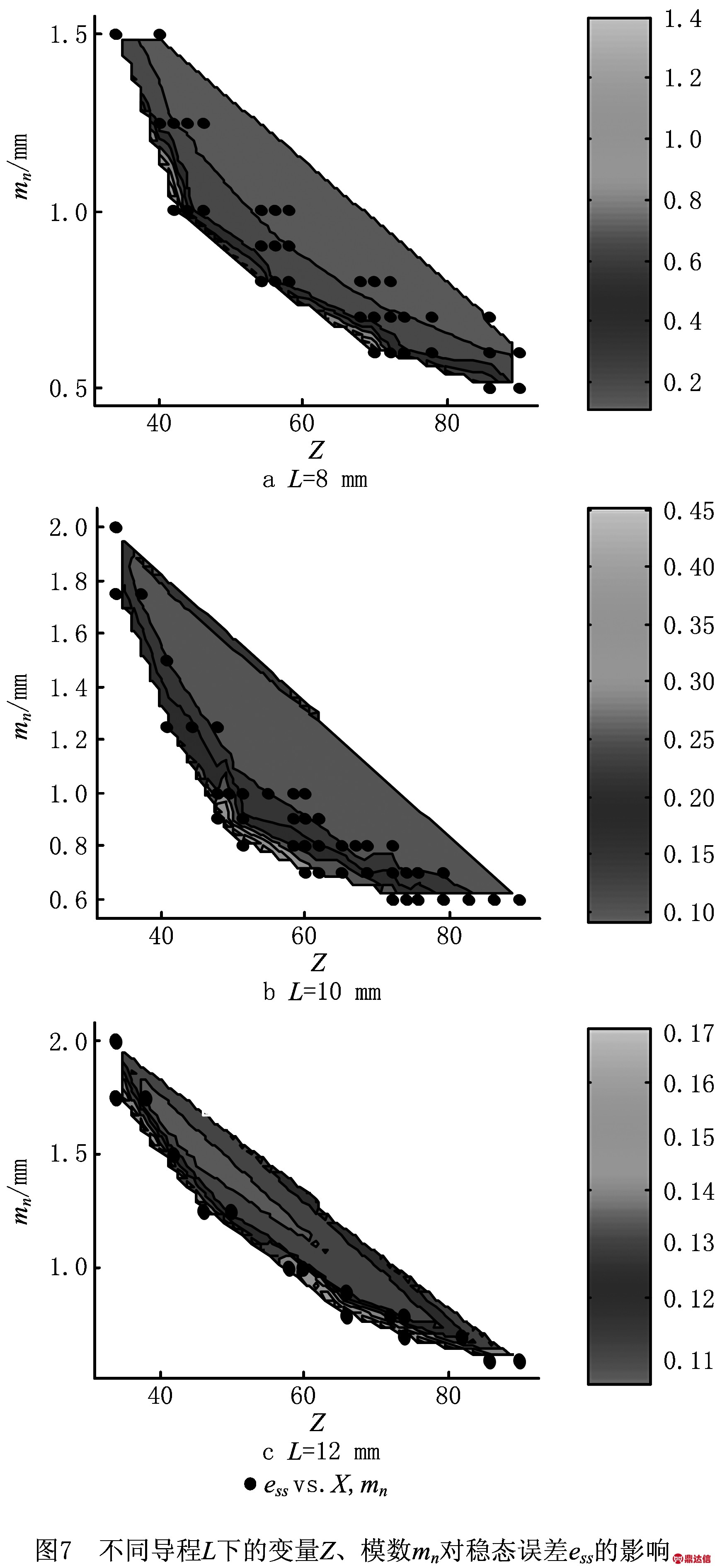

SA是一种基于Monte-Carlo迭代求解策略的随机寻优算法,因其独特的优化机制,以及通用性、灵活性,在组合优化领域得到了广泛应用[16]。而粒子群算法具有搜索效率高、易于实现的优点,将粒子群优化机理应用到SA算法中,可以实现参数局部快速寻优[17]。具体算法流程如图4所示。

结合执行器的参数匹配过程,SA粒子群算法的关键步骤如下:

(1)初始解的生成 将初步匹配的执行器参数作为初始解,表现形式为X0=[ZA,ZB,ZC,mn,L,σ,k]。

(2)调用角位移响应性能仿真模型 将初始可行解代入角位移响应性能仿真模型中,得到角位移稳态误差ess和上升时间tr。令e0=ess,t0=tr,此时目标函数值J0=1。

(3)相邻解的生成 在初始解X0的基础上,采用3种方式随机产生相邻解Xi:

1)改变模数

①进入约束判断,符合条件后根据mn值和模数系列,在当前mn值领域内随机更新mn值和Xi对应的mn。②将矩阵Xi的ZA,ZB,ZC,mn,L代入角位移响应性能仿真模型。③定义粒子Ai=[σi,ki],生成符合电机特性约束的粒子群S。④调用角位移响应性能仿真模型,计算粒子适应值,将目标函数值J作为表征粒子位置优劣的适应值,利用历史最优位置Aipbest和全局最优位置Agbest决定粒子飞行速度,通过粒子当前位置和飞行速度决定下一代粒子的进化方向[18]。

(23)

式中:ω为惯性权重因子;r1和r2为[0,1]之间的随机数;c1和c2为学习因子。⑤更新历史最优位置Aipbest、全局最优位置Agbest及粒子的位置Ai和速度Ui。⑥输出Pareto解,更新矩阵Xi对应的σ,k。

2)改变齿数、导程

进入约束判断,符合条件后根据齿数离散系列和导程离散系列,在当前ZA,ZB,ZC,L附近生成新的ZA,ZB,ZC,L值并更新Xi对应的ZA,ZB,ZC,L;其他步骤同上。

3)改变齿数、模数及导程

进入约束判断,符合条件后根据离散型参数的离散系列更新Xi对应的ZA,ZB,ZC,mn,L;其他步骤同上。

(4)相邻解的接收准则 若相邻解对应下的目标函数Ji>Ji-1,即ΔJ>0,则以一定的概率判断是否接收,其计算公式为

prob=exp(-ΔJ/T(i))。

(24)

式中T(i)表示第i个目标函数的温度。每次迭代结束,温度T即随冷却率δ降低,即T(i+1)=δT(i)。

(5)算法终止条件 当温度T(i)≤Tmin时,终止算法。

4 优化结果对比分析

以重庆某汽车有限公司某型号纯电动车为研究对象,对制动系统执行器参数进行初步匹配。基于初步匹配参数进行优化模型求解,并对比分析优化结果,通过与粒子群算法的收敛曲线进行对比,验证SA粒子群算法求解优化模型的有效性。

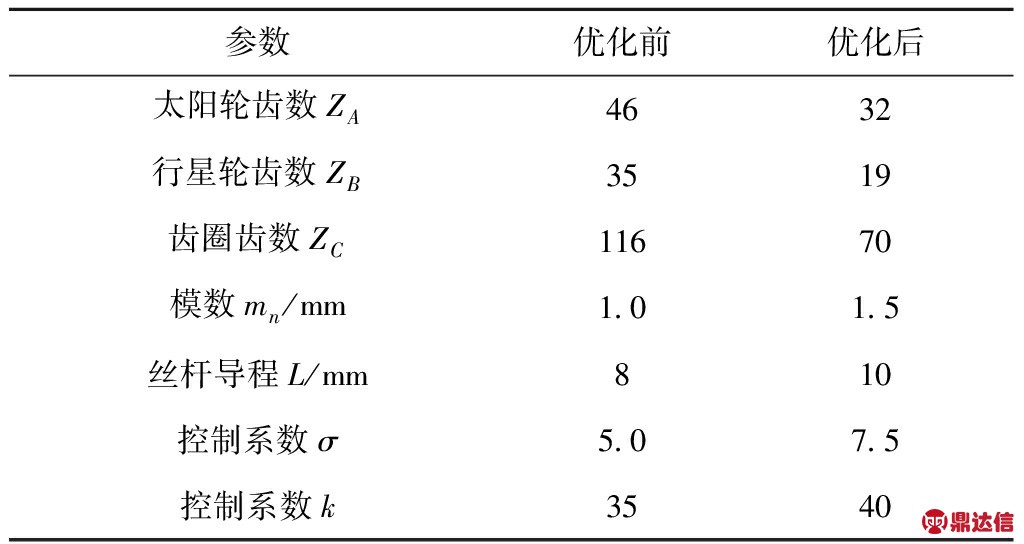

4.1 优化结果对比

将1.2节的执行器初步匹配参数结果作为优化对比对象。SA粒子群算法参数设置如下:初始退火温度T=10 000;温度冷却系数δ=0.9;优化目标权重ω1=0.5,ω2=0.5;惯性权重因子ω=1.2;学习因子c1=c2=2;种群个数S=40,迭代次数为2 000。优化前后执行器参数的对比情况如表7所示。

表7 优化前后的执行器参数对比

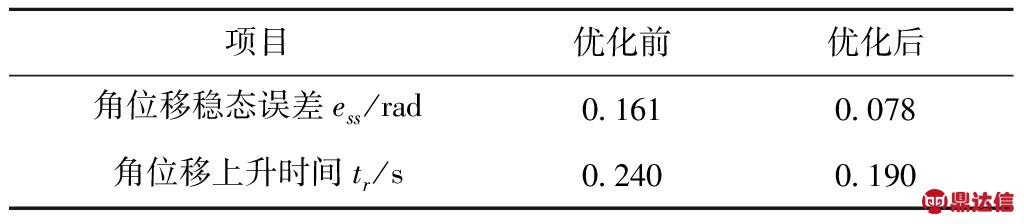

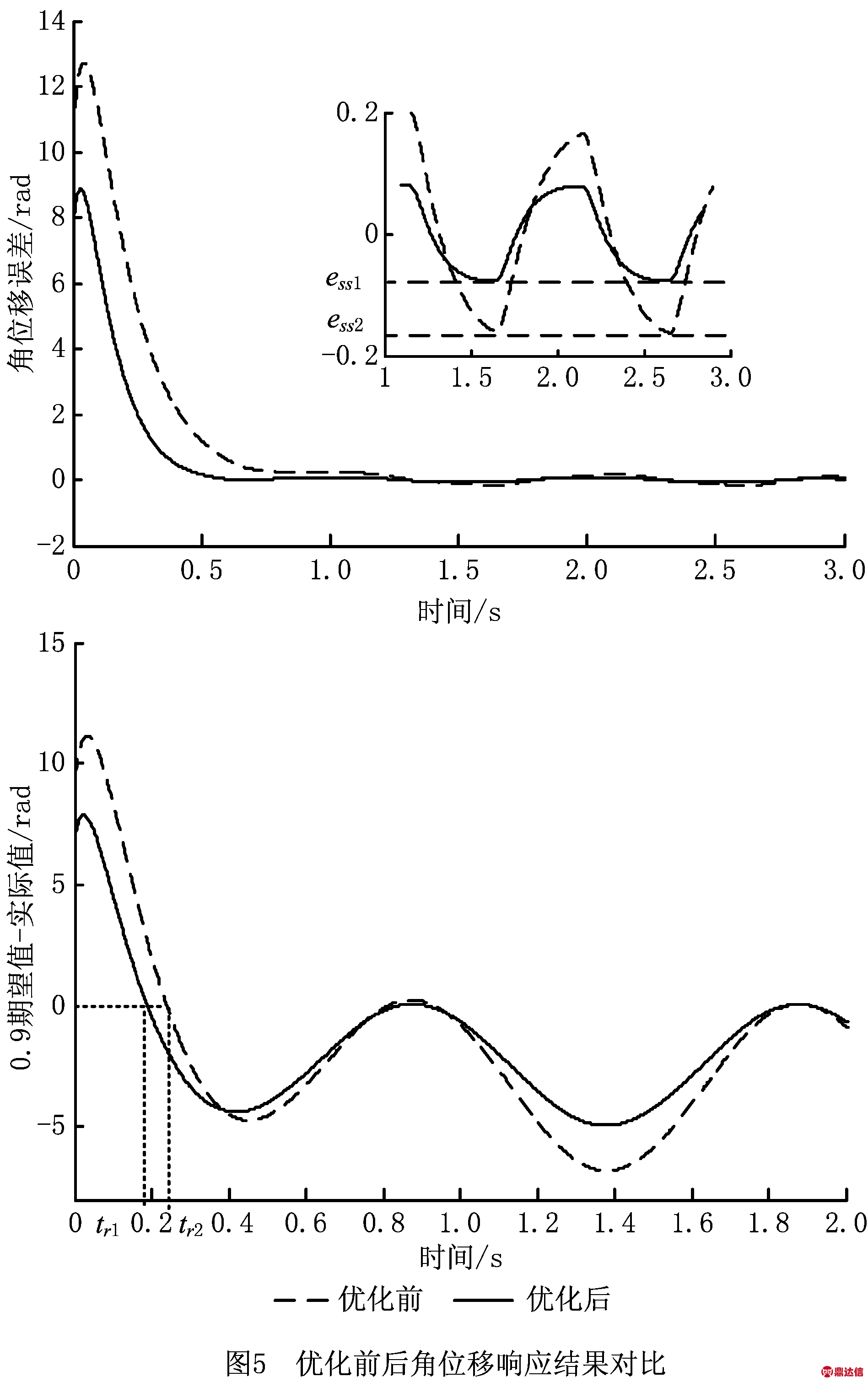

将优化后的执行器参数代入2.2节建立的I-EHB电机角位移响应性能仿真模型,得到优化前后的角位移响应结果,如表8和图5所示。

表8 优化前后角位移响应结果对比

通过图5可以发现,优化后执行器参数所对应的角位移稳态误差和上升时间均小于优化前。

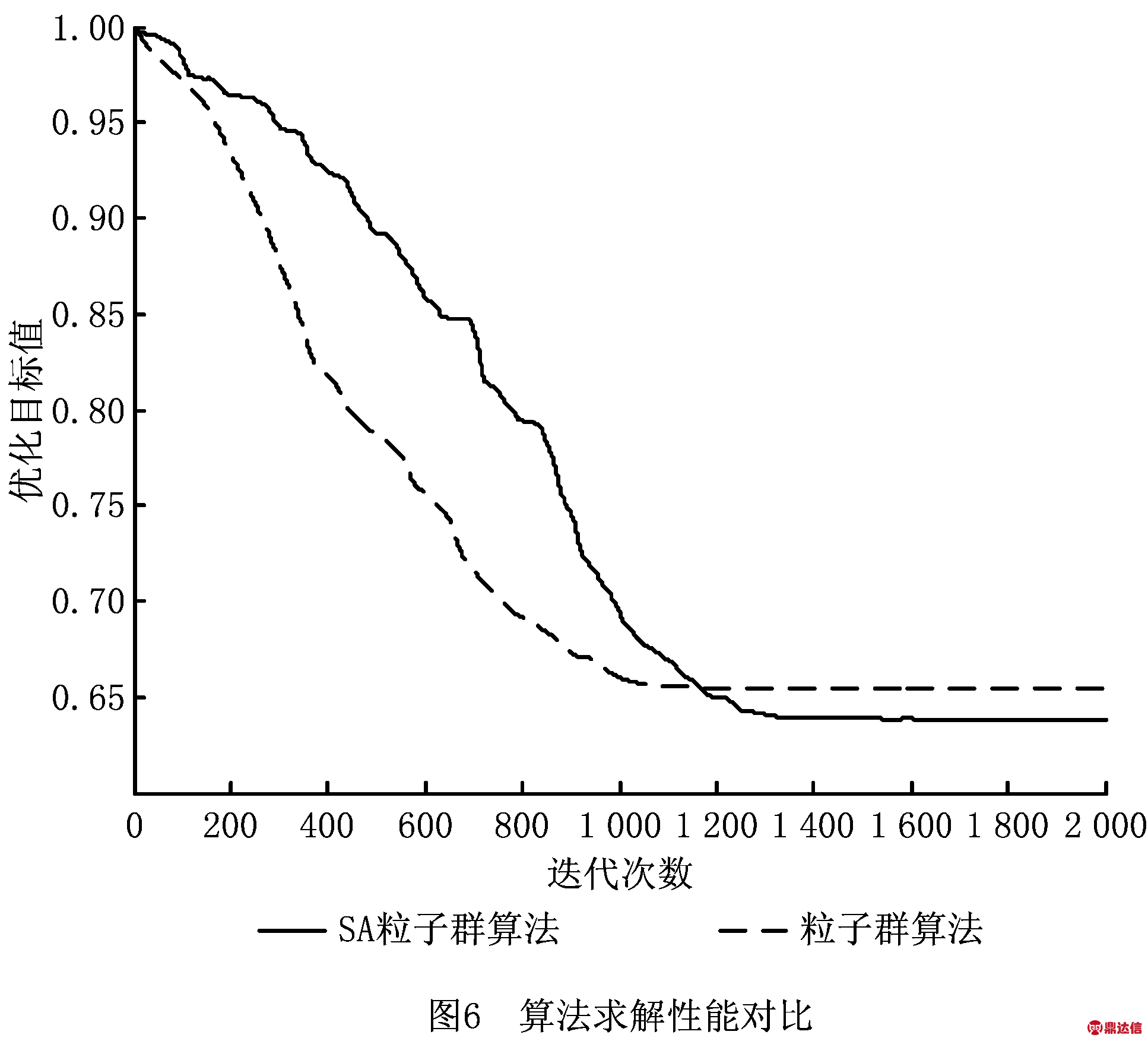

采用粒子群算法求解执行器参数优化模型,与SA粒子群算法的求解性能进行对比。粒子群算法的参数设置与SA粒子群算法中粒子群部分的参数设置一致。算法求解性能对比图如图6所示。

由图6可知,在求解执行器参数优化模型时,相比粒子群算法,SA粒子群算法虽然收敛速度较慢,但是优化目标值更优。结果表明,SA粒子群算法在求解执行器参数优化模型时具有较好的寻优能力,并能保证一定的有效性。

4.2 优化结果分析

下面分析执行器参数对角位移稳态误差和上升时间的影响规律,并基于该影响规律分析优化前后的结果。

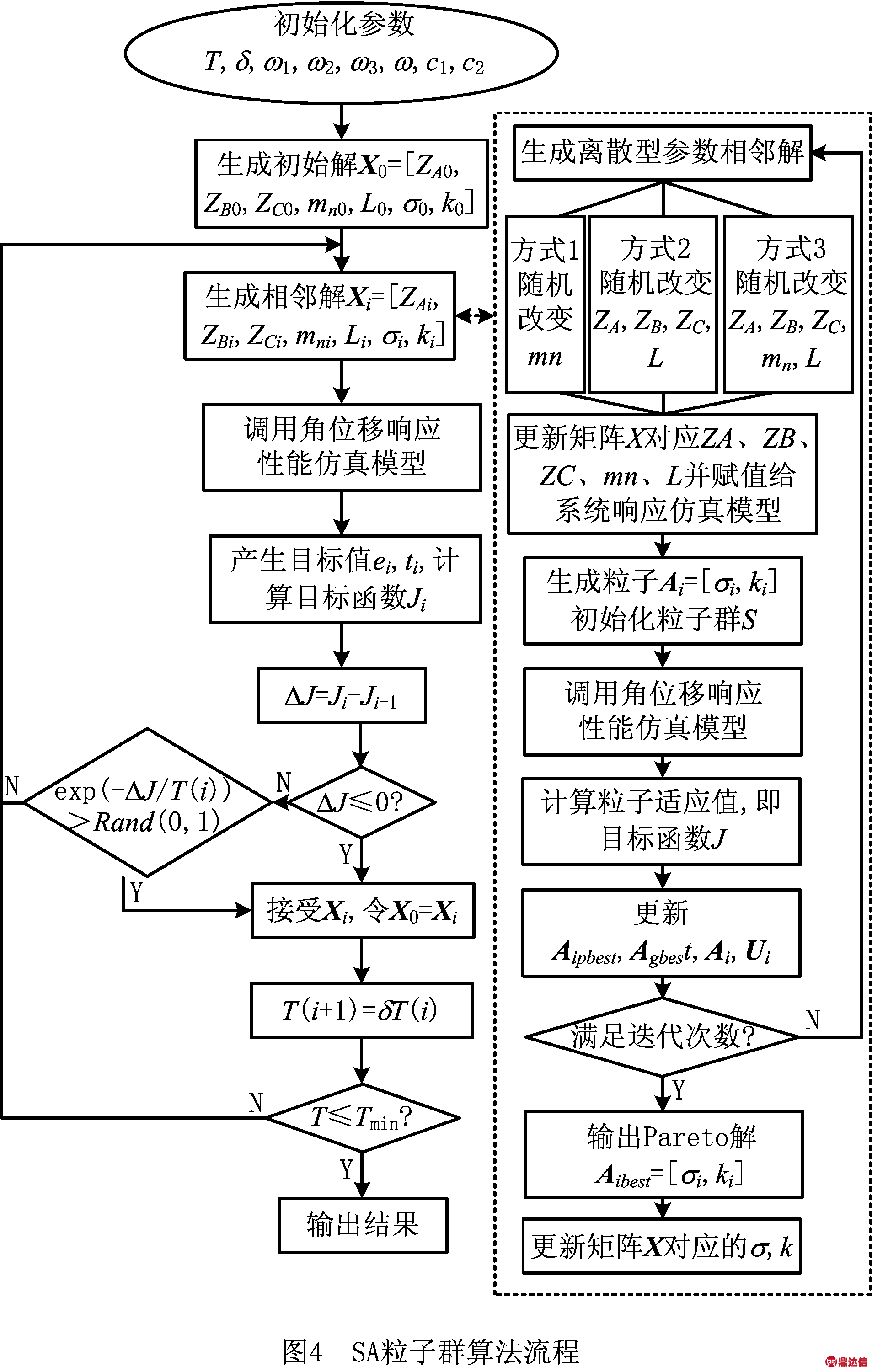

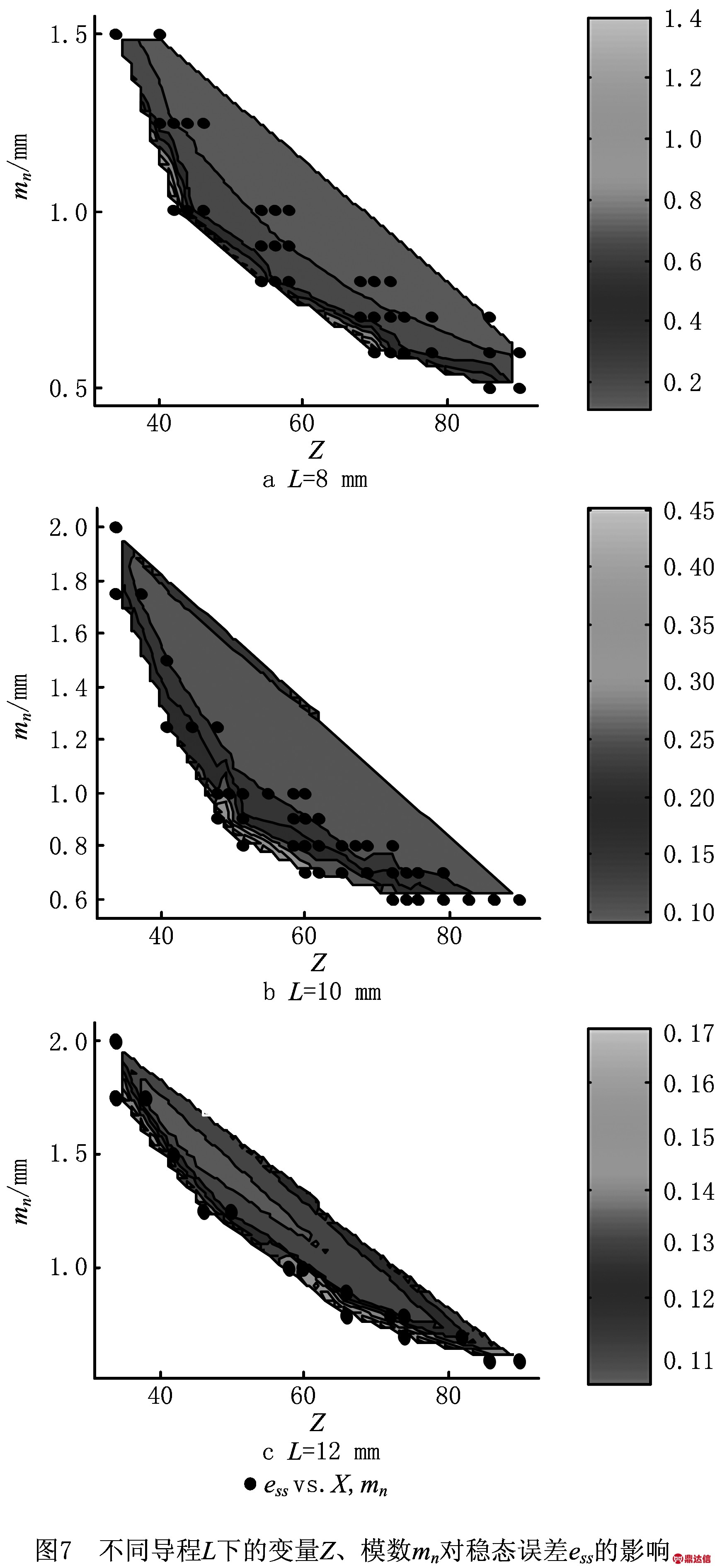

执行器参数包括机械参数(ZA,ZB,ZC,mn,L)和控制参数(ε,σ,k),而角位移稳态误差和上升时间主要由机械参数决定,控制参数起辅助作用,在分析执行器参数对角位移响应性能的影响规律时需假设I-EHB控制器的控制参数达到最优。由于齿数(ZA,ZB,ZC)离散且需协调匹配,这里结合式(20)和式(21),通过变量Z来表征齿数(ZA,ZB,ZC)。

(1)角位移稳态误差

将多组执行器参数代入电机角位移响应性能仿真模型,得到对应的角位移稳态误差,如图7所示。

通过图7a图7c可以发现:①最优匹配区间范围下的变量Z与模数mn表现为反比关系,这是由于等效转动惯量与变量Z、模数mn正相关,两者同时增大时,执行器等效转动惯量会随之增大,导致执行器工作时惯性增大而产生颤动。②变量Z与模数mn的最优匹配区间范围随着导程L的增大表现为先增大后缩小,这是由于导程L影响最大、最小传动比范围,当导程L由8 mm增至10 mm时,传动比最大值随之增大,导致适宜传动比范围增大;当导程L由10 mm增至12 mm时,传动比最小值随之增大,导致适宜传动比范围缩小。

根据以上分析,结合表8优化结果可知,优化后的稳态误差降低0.091 rad,提升了51.55%,这是由于减速器齿数由46-35-116减为32-19-70,即变量Z由54减小为34,模数由1.0增至1.5时,执行器等效转动惯量由1.034×10-5 kg·m2降低为9.916×10-6 kg·m2,转动惯性随之减小,进而降低了工作过程的颤动。

(2)角位移上升时间

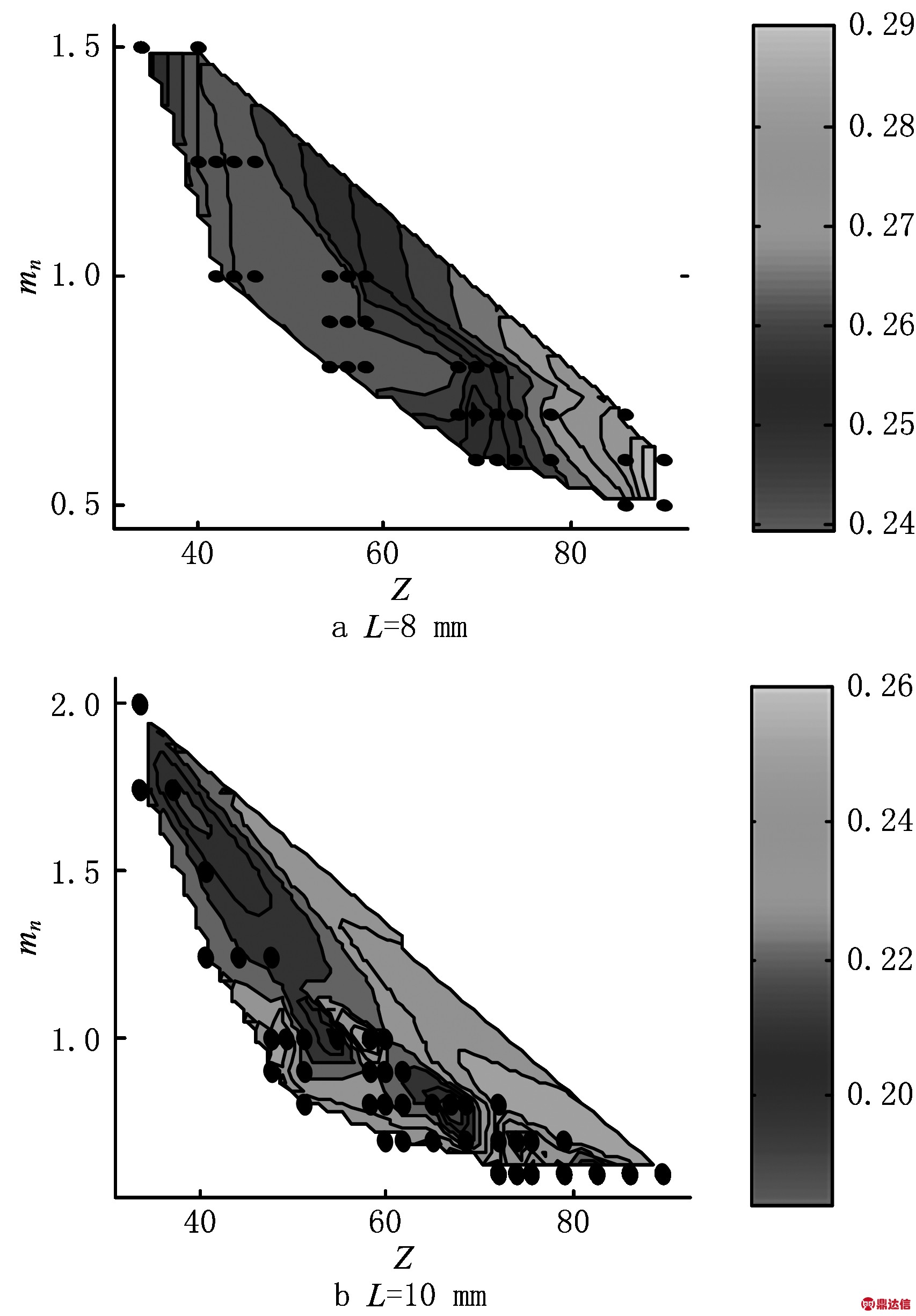

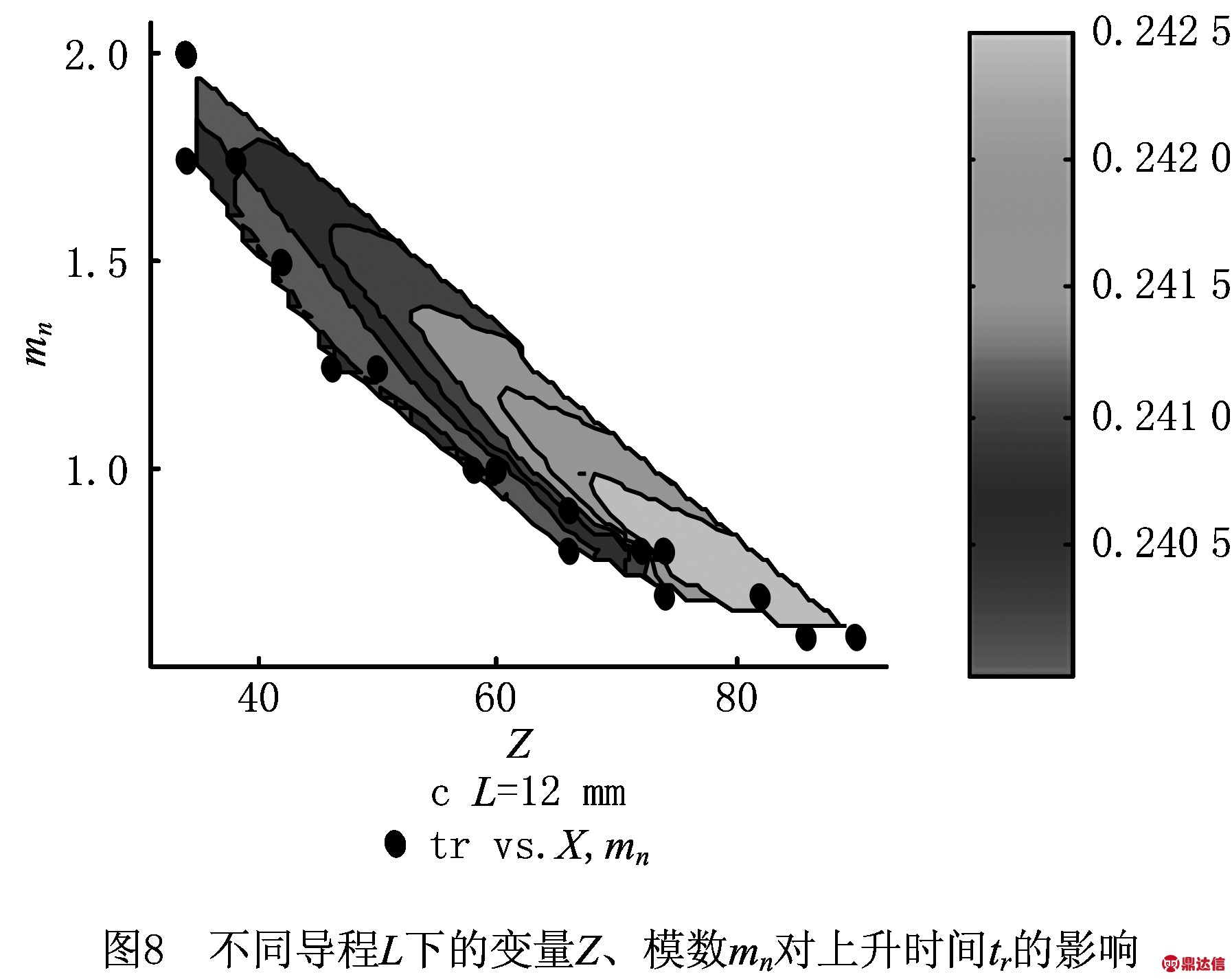

将多组执行器参数代入电机角位移响应性能仿真模型中,得到相应的角位移上升时间,如图8所示。

通过图8a~图8c可以发现,最优参数匹配下的变量Z与模数mn表现为反比关系,这是由于两者同时增大时,执行器等效转动惯量会随之增大,导致执行器启动时惯性增大而造成延迟。

根据以上分析,结合表8优化结果可知,优化后的上升时间缩短0.05 s,提升了20.83%,这是由于转动惯量减小,执行器转动惯性降低,从而缩短了启动时长。

5 结束语

本文通过对集成式电子液压制动系统状态方程的变量进行分析,发现执行器参数中减速器齿数与模数、滚珠丝杆导程是影响执行器等效转动惯量的重要因素,而等效转动惯量影响电机角速度及角加速度输出响应,在此基础上分析执行器参数对电机角位移响应性能的影响。

由于电机角位移响应性能需借助MATLAB/Simulink仿真模型,本文基于系统状态方程建立滑模变结构控制框架,并以角位移稳态误差和上升时间为响应性能评价指标,建立电机角位移响应性能仿真模型,结合该仿真模型利用SA粒子群算法对执行器参数进行优化。

通过仿真表明,优化后的执行器参数相比初步匹配参数,其电机角位移响应性能有一定程度的提升,这是因为优化后的执行器转动惯量减小,降低了工作过程的颤动和启动延时,从而有效验证了执行器参数会影响I-EHB响应性能,为执行器参数设计提供了新思路。