摘 要:为了研究控制多污染源污染物散发的有效方法,采用CFD技术模拟分析了集成式排风罩与独立排风罩在相同条件下对多污染源有害气体的控制效果,研究结果表明:集成式排风罩气流流向有利于工人呼吸健康;独立排风罩和集成式排风罩两侧排风罩对有害气体的控制效果均要优于中间排风罩的控制效果,但在呼吸区相同控制点处集成式排风罩对有害气体的控制效果要明显优于独立排风罩。

关键词:多污染源;集成式排风罩;独立排风罩;数值模拟

0 引 言

工业生产过程中通常会伴随着一些污染物(如颗粒物,有害气体等)的产生,尤其在某些生产车间还存在多个污染源同时释放有害物的模式(如生产线,输送带,铝电离等特殊工艺)[1]。如果不进行有效控制,会影响室内外环境空气及生产过程的正常运行,甚至可能危害人类健康[2],因此对多污染源有害物的扩散进行有效的控制已成为急需解决的问题。

在工业生产行业中采用局部排风罩是防止工业污染物扩散到工位区的最有效的方法之一,侧吸罩作为一种有效的局部排风装置已被广泛应用于工业场所中[3-4]。目前,人们对于单污染源作用下的局部排风系统已有深入的研究[5-7],而针对多污染源的研究主要集中在污染源数目、污染源源项浓度、污染源散发速度、污染源间的距离以及污染源高度对污染物浓度分布的影响等研究上;却鲜有人对多污染源作用下的局部通风系统进行研究。刘波[8]等以双污染源为例运用实验和数值模拟研究了污染源数量、污染源源项浓度、污染源分散性和污染源高度对室内污染物浓度分布的影响;2015年,王怡等[9]首次提出了叠加差的概念,并通过对单污染源和双污染源浓度分布的研究,总结出了叠加差与源项浓度的关系式;2017年,李聪聪等[10]首次提出了污染源浓度贡献率的概念,并通过实验和数值模拟的方法研究了在工业厂房内污染源数目,污染源间距等对浓度分布的影响;2017年,Y.Q.Huang等[11]首次提出来排气罩去除瞬态污染物的动态评价指标(transient contaminant removal ratios,TCRRT),并说明了该指标与传统捕集效率的关系。在实际工业生产中多污染源是非常常见的,通常采用独立排风罩来控制生产中多污染源有害物的散发,但效果并不理想,而集成式排风罩在一些大型厨房中已有了较好的应用效果,但在工业生产中的应用还较少。

为了对比分析多污染源集中散发处独立排风罩与集成式排风罩的排风效果,本文采用(computational fluid dynamics,CFD)技术模拟了在相同工况下侧吸式独立排风罩与集成式排风罩二者的气流流场及有害物浓度变化规律,并分析了二者在相同排风量下不同排风口典型控制点有害气体浓度百分数变化。

1 物理模型和数值方法

1.1 物理模型

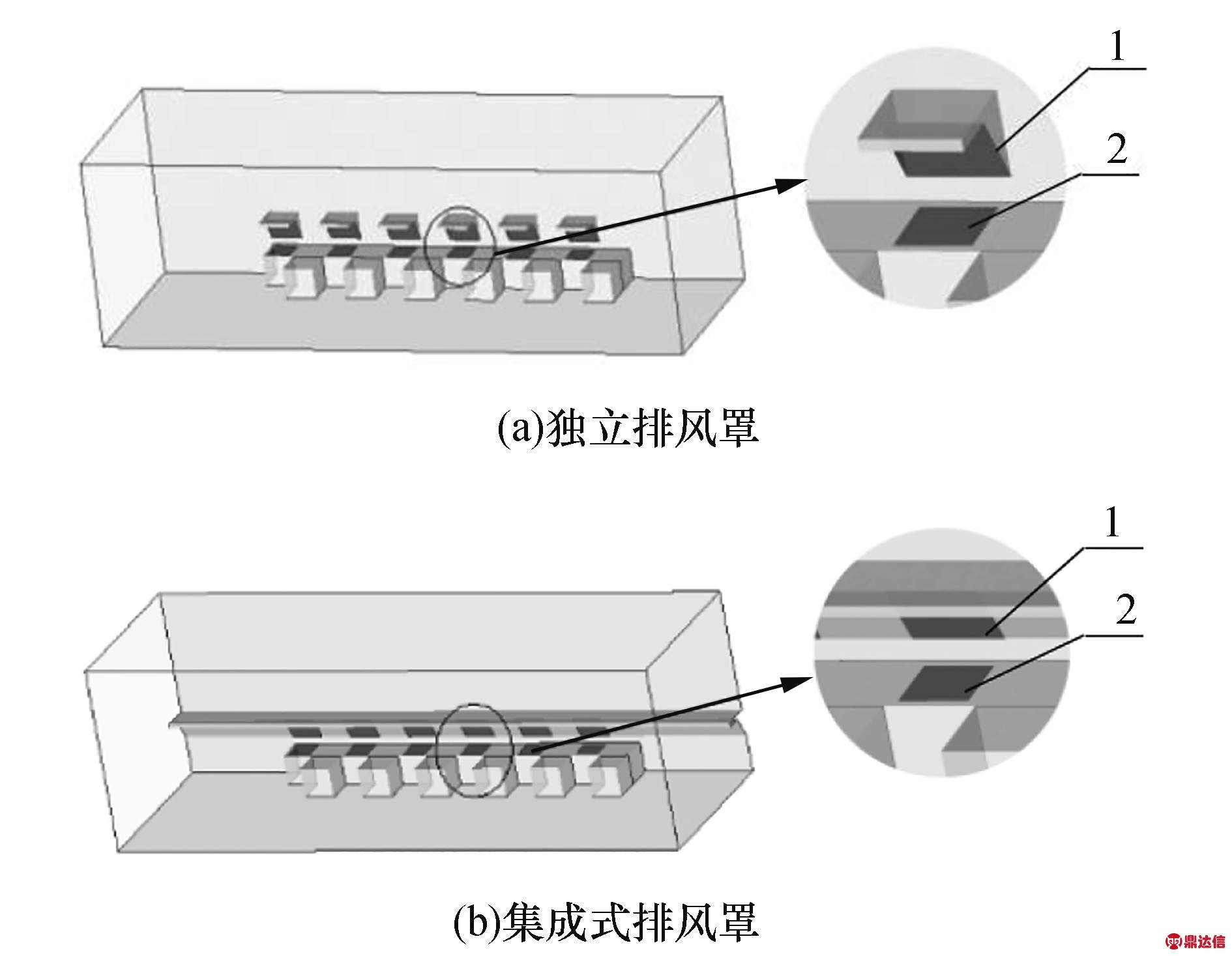

如图1所示分别为独立排风罩和集成式排风罩物理模型,右侧为单个排风罩的局部放大图,局部排风罩设置在宽敞的厂房内,由于受计算机的运行内存的限制,只考虑了可能会受局部排风罩影响的一个16.4 m×5 m×5 m的计算流域;工作台尺寸为9.6 m×0.8 m×0.8 m,其距离左右两侧墙分别为3 m,3.8 m;台上共有6个一线排列的污染源源项,其尺寸均为0.6 m×0.6 m,每个污染源源项间隔为1 m;污染源源项前方为工位区,每个工位右侧有一个物料堆,其尺寸为0.8 m×0.8 m×0.8 m,每个物料堆之间间隔为0.8 m;排风罩罩口尺寸为0.8 ![]() m,其倾角为30°,距离工作台0.2 m,罩口上方为挡板,其尺寸为0.8 m×0.8 m;而集成式排风罩模型则是在独立排风罩模型基础上将各排风罩用挡板连接。

m,其倾角为30°,距离工作台0.2 m,罩口上方为挡板,其尺寸为0.8 m×0.8 m;而集成式排风罩模型则是在独立排风罩模型基础上将各排风罩用挡板连接。

1—排风罩罩口;2—为污染物释放源面。

图1 物理模型

Fig.1 Physical model

1.2 数学模型

由于车间通风通常为低速常温,气流相对稳定,污染物释放有限,因此做出如下假设:

1)气流可视为常温不可压缩气流;

2)气流流动为定常流动;

3)污染气体为稀浓度相。

在以上假设的基础上,气流流场可由等温不可压N-S方程描述如下:

连续性方程:

(1)

动量方程:

(2)

式中:P为流体微元体上的静压;τij为分子粘性作用产生的作用在微元体表面的粘性应力张量;fi为i方向的质量力,在质量力只受重力,且Y轴垂直向上时,fx=fz=0,fy=-g。

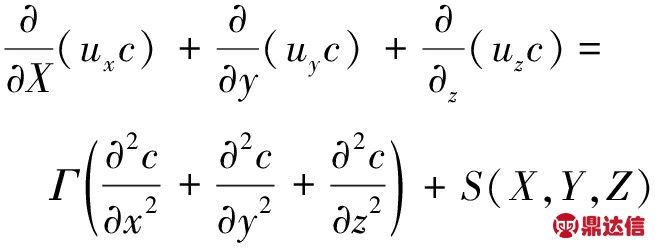

由于污染气体为稀浓度相,组分方程描述如下:

(3)

Γ为空间内任一一点污染物扩散系数;S(x、y、z)为源项,即任一一点的污染物的释放强度。

湍流控制模型采用标准k-ε模型,其方程如下:

湍动能方程(k方程):

(4)

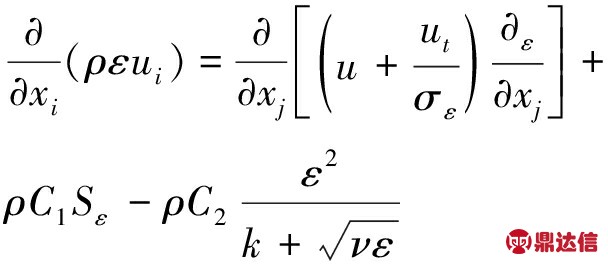

湍耗散率方程(ε方程):

(5)

式中:k——湍流动能;ε——湍流动能耗散率;Gk——由层流速度梯度而产生的湍流动能;C2,C1——常量,C2=1.9,C1=1.44;σk,σε——k方程和ε的湍流Prandtl数σk=1.0,σε=1.2;Sε——用户定义的湍流动能。

1.3 数值方法

本文应用数值方法模拟定常不可压缩N-S方程,数值方法为SIMPLE算法,采用一阶格式离散主管方程,用非耦合隐式求解器对离散方程进行求解,计算结果采用后处理软件tecplot完成。

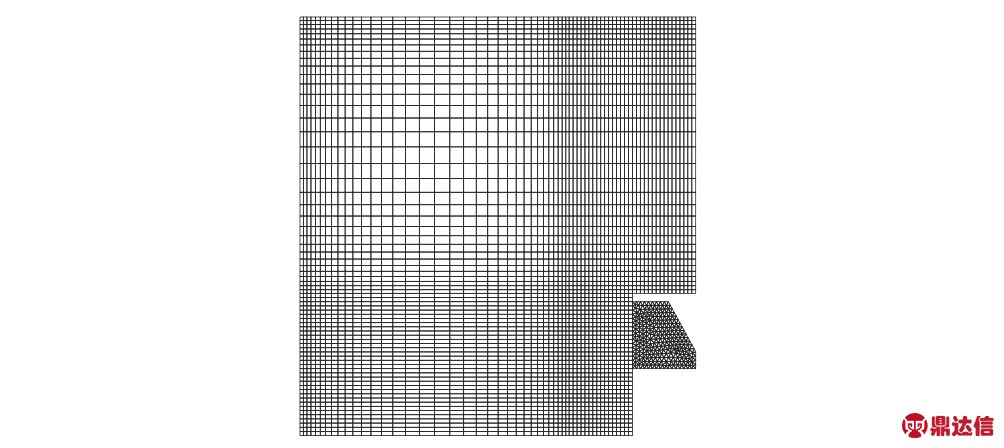

网格划分:采用GAMBIT划分网格,为了得到好的模拟效果和较快的计算效率,采用了结构化网格与非结构化网格相结合的划分方法,对风口及物面边沿附近进行了局部加密,计算流域为16.4 m×5 m×5 m,模型网格划分为如图2、图3所示。

图2 独立排风罩Z=-3.6 m截面网格图

Fig.2 Z=-3.6 m section grid of independent exhaust hood

图3 集成排风罩Z=-3.6 m截面网格图

Fig.3 Z=-3.6 m section grid of integrated exhaust hood

边界条件:排风罩罩口设置为等排风速度;源项面有害气体设置为均匀散发;顶部、左右侧面及排风罩对面壁面设置为自由出流面,其它各壁面均设置为无滑移条件。

2 排风罩气流特性与有害气体浓度数值模拟

2.1 独立排风罩和集成式排风罩气流特性与有害气体浓度数值分析

在模拟车间多污染源有害气体控制研究时,根据工艺情况,选用CO2作为有害气体进行研究,每个污染源CO2释放量均为0.000 1 kg/s;独立排风罩和集成式排风罩每个罩口排风速度均为2 m/s。

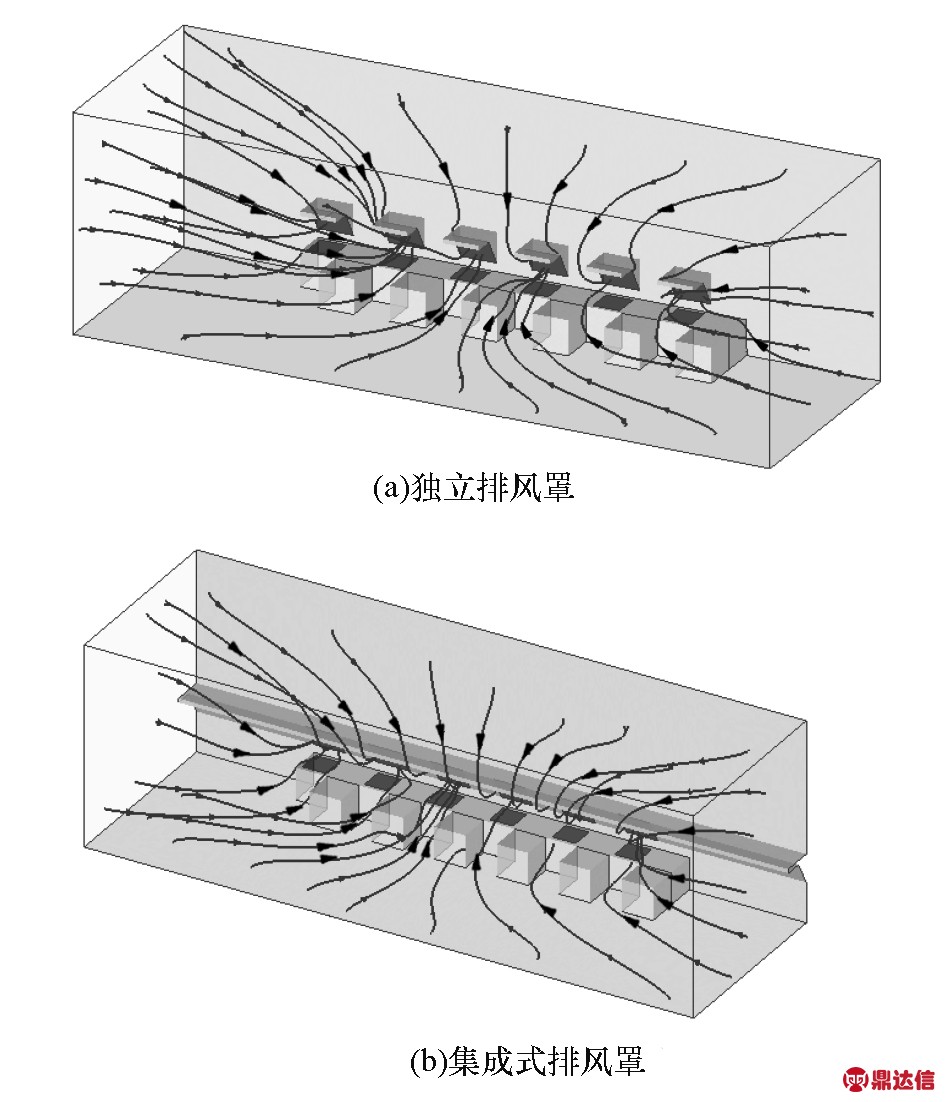

图4为独立排风罩和集成式排风罩气流流动特性,从图4中可以看出独立排风罩由于两侧无挡板,气流从罩口四周进入排风罩罩口,以每个罩口为中心轴成对称分布,而集成式排风罩由于有挡板的限制,气流以工作台为中心成对称分布,并从罩口前方流入罩内,使新鲜空气先经过呼吸区,然后将有害气体带走排出。

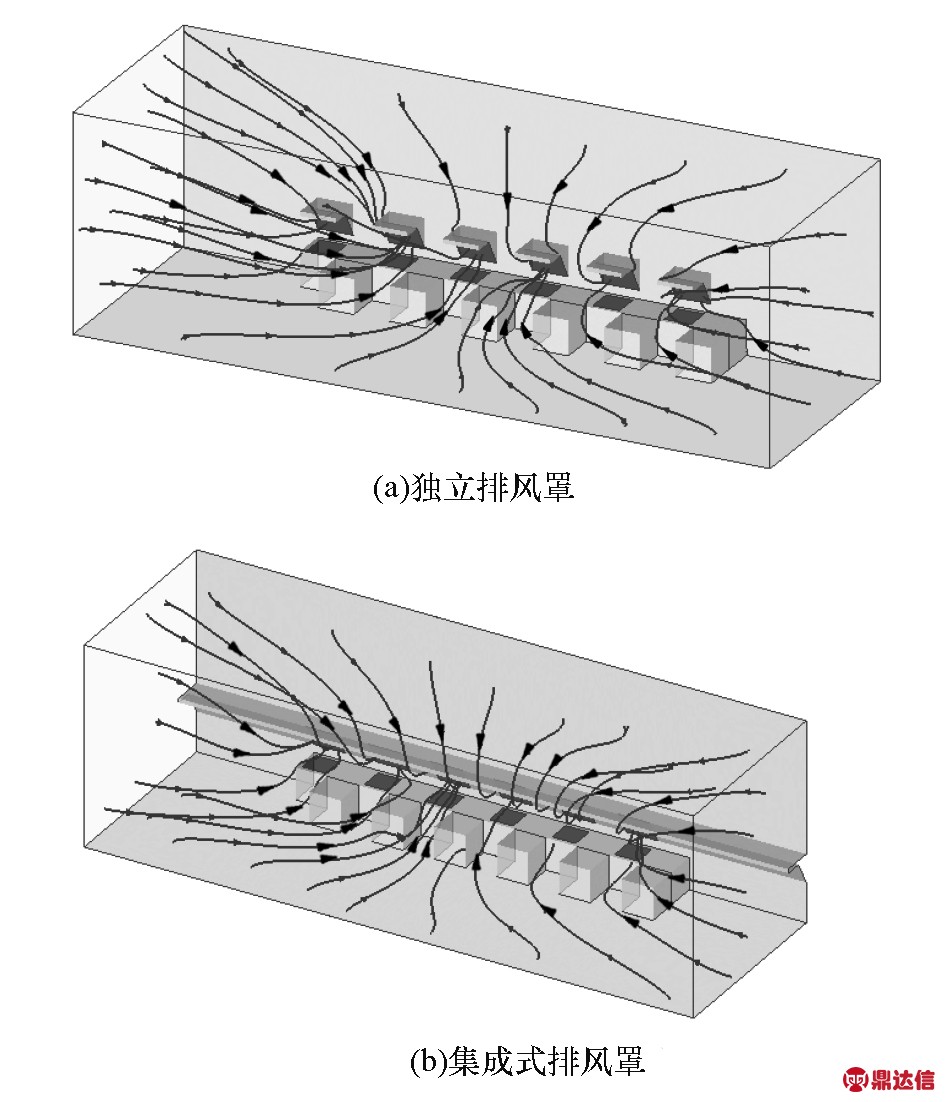

图5为独立排风罩和集成式排风罩有害气体等值面浓度云图,由图5可知:独立排风罩中间由于没有挡板的限制,CO2会向四周扩散,而集成式排风罩由于受到挡板的制约,有害气体无法从挡板左右向上扩散;独立排风罩和集成式排风罩中间区域受有害气体影响的范围都要大于两侧,这是因为罩口与罩口之间相距较近,罩口附近的气流会相互影响。

图4 流线图

Fig.4 Streamline diagram

图5 CO2浓度为1.0×10-7 kmol/m3时等值面云图

Fig.5 Isosurface cloud map with CO2 concentration of 1.0×10-7 kmol/m3

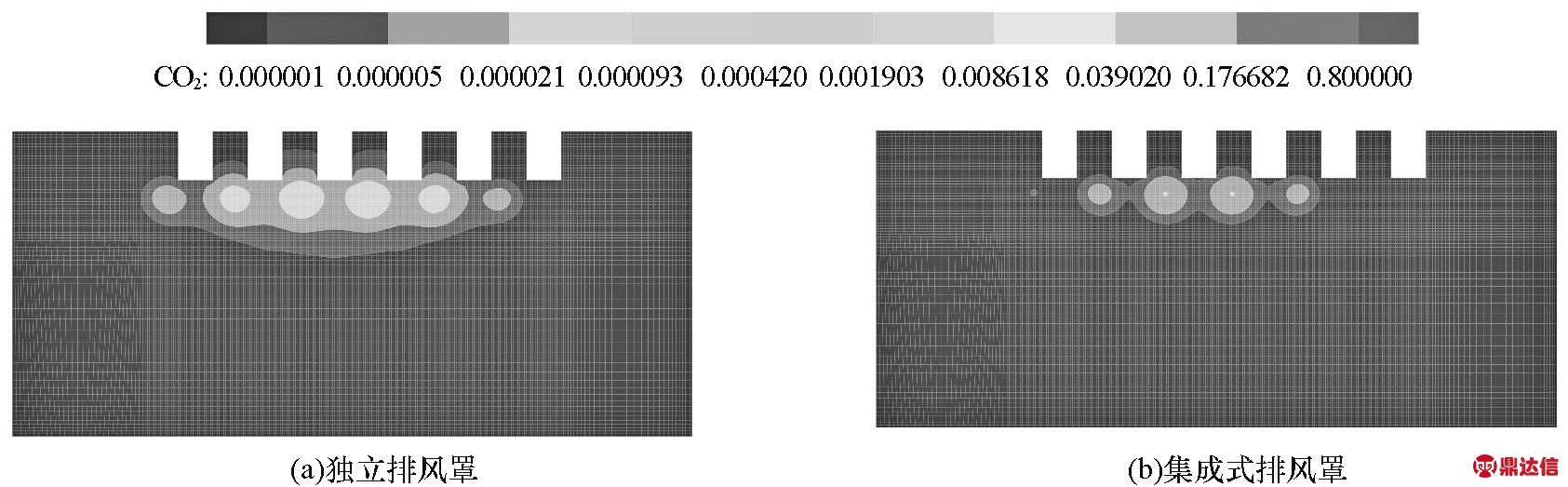

为了分析排风罩的排风效果及工作区的CO2浓度,分别截取了不同截面的浓度云图如图6~图8所示;考虑到人们工作时会与工作台之间保持一定的距离并且人的呼吸区距地面大约在1.4 m左右,因此分别截取了X=4 m,Y=1.4 m和不同Z截面的浓度云图如图6~图8所示。

图6 X=4截面CO2浓度(kmol/m3)云图

Fig.6 X=4 m section CO2 concentration (kmol/m3) cloud map

图7 Y=1.4 m截面CO2浓度(kmol/m3)云图

Fig.7 Y=1.4 m section CO2 concentration (kmol/m3) cloud map

图8 Z截面CO2浓度(kmol/m3)云图

Fig.8 Z section CO2 concentration (kmol/m3) cloud map

由图6~图8可知集成式排风罩的排风效果要优于独立排风罩且排风罩中间区域浓度都明显要高于两侧,当集成式排气罩的中间工作区还存在污染气体时,在左右两边工位的工作区污染气体浓度已为零;CO2浓度分布在Y轴方向上为对称分布,而在X轴方向上CO2浓度分布向左偏移,这可能是因为右侧预留有一定长度的工作台,其对气流具有一定的约束作用,从而使X轴方向CO2浓度分布向左偏移,由于Y方向上截取的为Y=1.4 m的截面,其距离工作台较远,受到的约束较小,因此在Y轴方向上CO2浓度为对称分布。

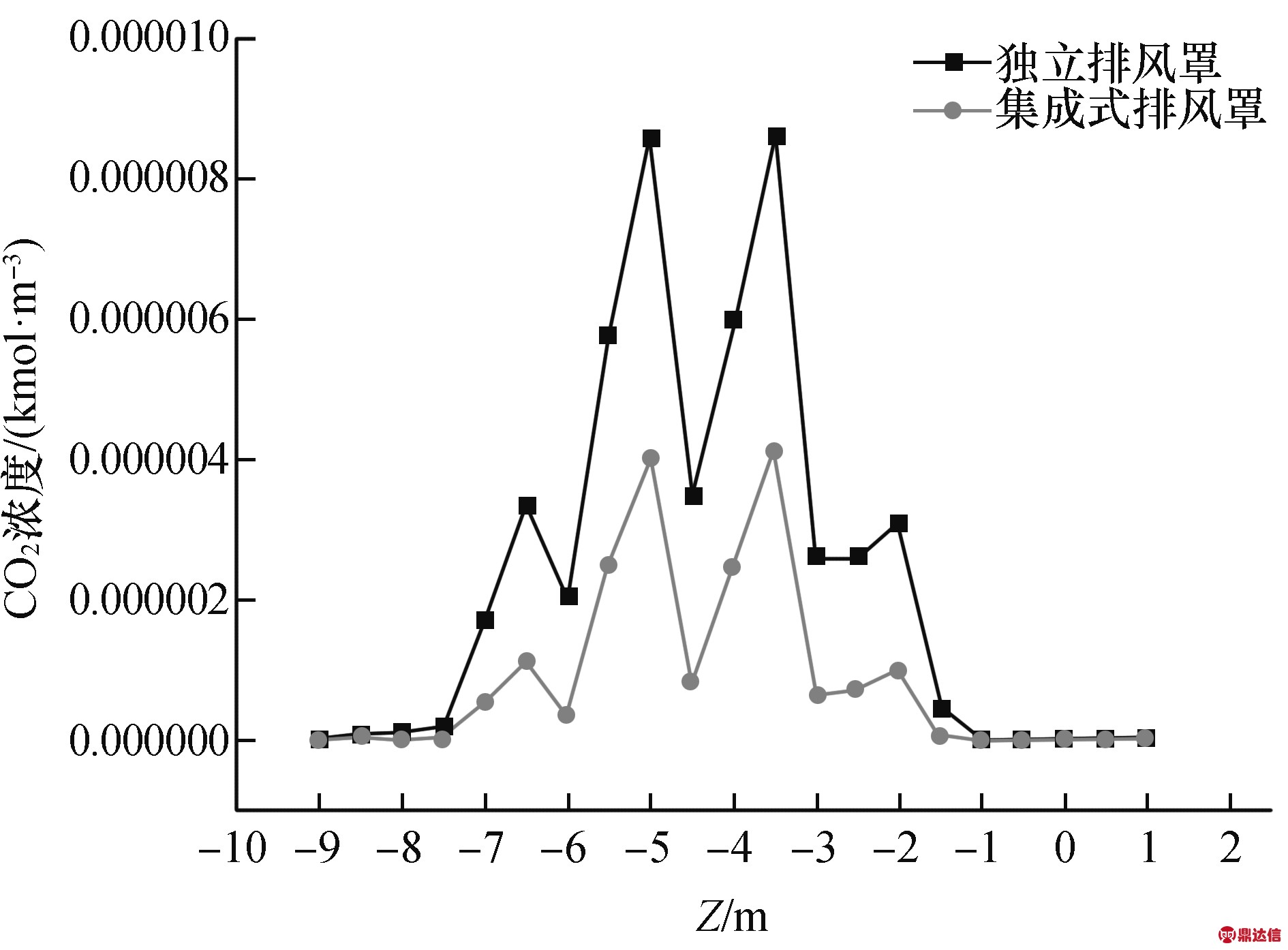

2.2 独立排风罩和集成式排风罩控制点CO2浓度比较

图9为呼吸区不同控制点CO2浓度图,控制点的坐标为(X=4 m,Y=1.4 m,Z= -9~1 m)从图中可以看出虽然控制点的CO2浓度具有一定的波动性,但总体上呈对称分布,且在相同控制点处集成式排风罩的CO2浓度明显低于独立排风罩的CO2浓度。

图9 排风罩呼吸区控制点CO2浓度图

Fig.9 Control point CO2 concentration map of respiratory area of exhaust hood

图10为独立排风罩和集成式排风罩在不同Z截面控制点CO2浓度云图,每个Z截面对应一个工位(1~6)的中心轴截面;由图可知,独立排风罩和集成式排风罩的对称工位(1与6;2与5;3与4工位对称)的控制点CO2浓度分布基本相同。

图10 排风罩不同Z截面控制点CO2浓度图

Fig.10 Control point CO2 concentration chart of exhaust hood with different Z sections

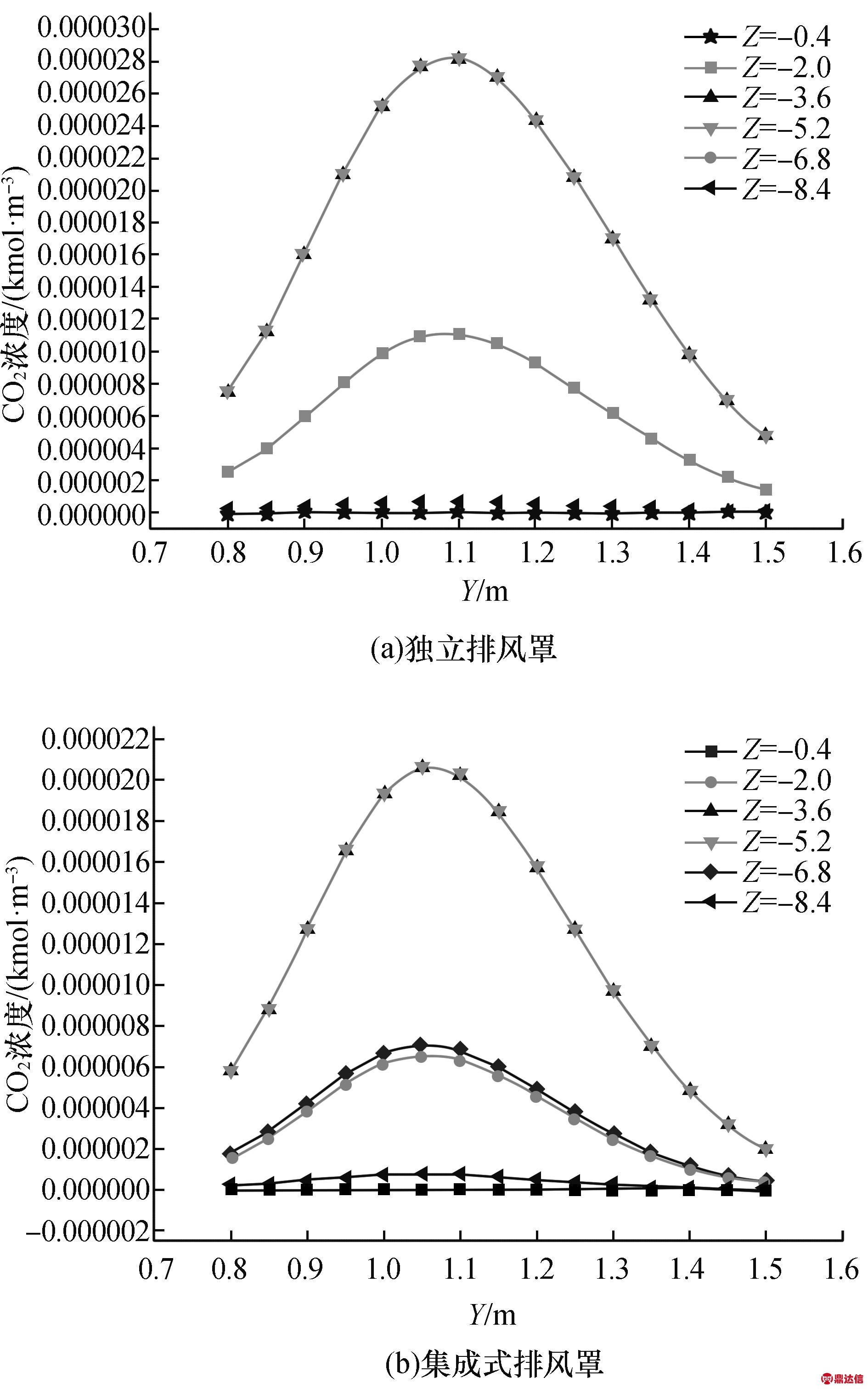

图11分别为Z=-0.4 m、-2 m、-3.6 m、-8.4 m截面时不同高度的控制点的CO2浓度分布图,控制点的坐标为(X=4 m,Y=0.8~1.5 m);由图可知,在同一Z截面,随着控制点高度的增加,独立排风罩和集成式排风罩的CO2浓度均先增加后减小,且在Y=1.15 m处,两者CO2浓度值相差最大;在Z= -0.4 m,-8.4 m处(即边缘工位处),集成式排风罩在Y=1.1 m以下控制点的CO2浓度反而高于独立排风罩在相同控制点的CO2浓度,但在人的呼吸区(Y=1.4 m),前者CO2浓度相对较低,结合图10,图11可以看出,在中间工位区,后者相同控制点的CO2浓度分布明显低于前者,综合上述分析可以看出集成式排风罩对有害物的控制效果要优于独立排风罩。

图11 排风罩Z截面不同高度控制点CO2浓度图

Fig.11 Control point CO2 concentration chart of Z section of different heights

3 结 论

1)独立排风罩是将气流从四周引入罩口,因此独立排风罩的排风气流会受到相邻排风罩气流的影响;集成式排风罩是将气流从前方引入,从而使新鲜空气先进入工位区,有利于人体健康。

2)独立排风罩和集成式排风罩两侧排风罩对有害气体的控制效果均要优于中间排风罩的控制效果,但在呼吸区(X=4 m,Y=1.4 m,Z=0~-9 m)相同控制点处集成式排风罩对有害气体的控制效果要明显优于独立排风罩(即排风效果为:两侧工位>中间工位,集成排风罩>独立排风罩)。

3)在同一Z截面,集成式排风罩与独立排风罩在Y=1.15 m高度处的控制点的CO2浓度相差最大。