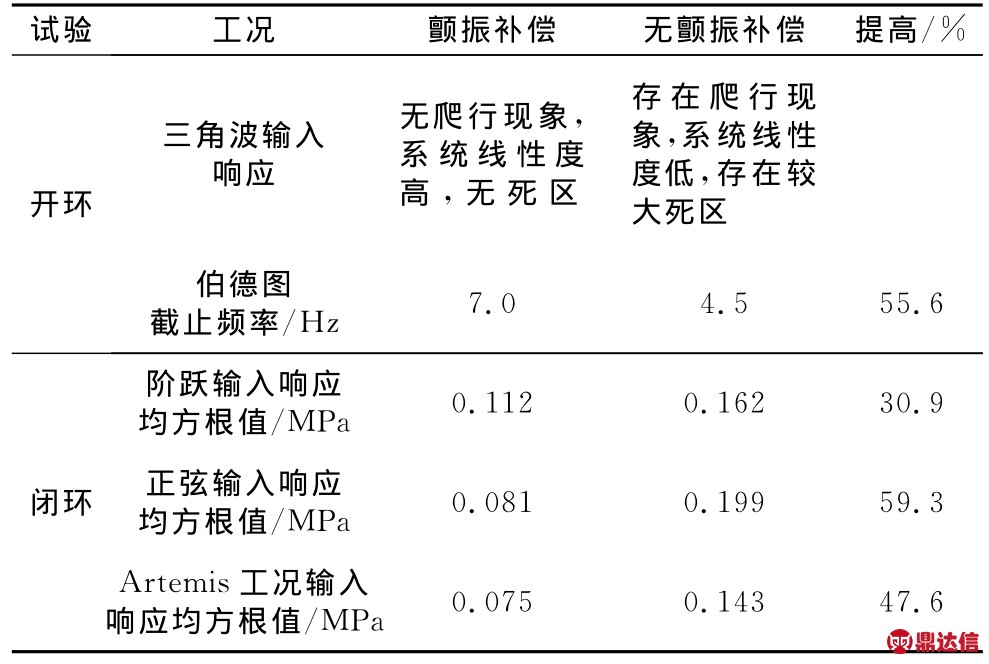

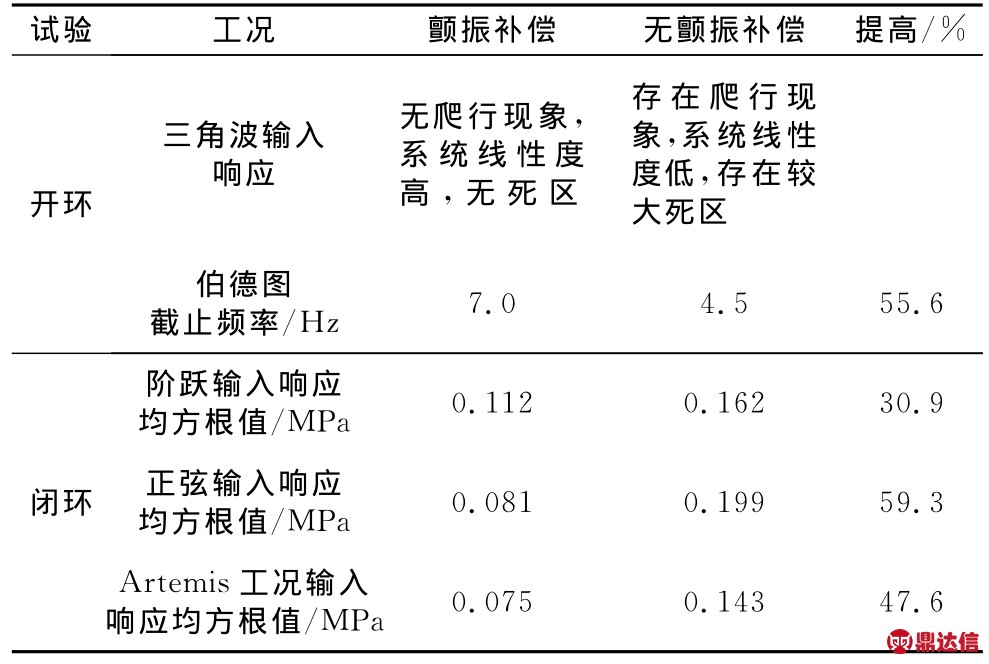

摘要:基于试验,分析了集成式电子液压制动(I-EHB)系统的特性,并提出了利用颤振进行摩擦力补偿.建立了系统数学模型,并进行了试验验证.结果表明:进行颤振补偿后,摩擦爬行现象消失,系统的线性度提高,同时增减压转换过程中的死区现象消失;系统截止频率从4.5Hz提升到7.0Hz,提高了55.6%;系统对于不同信号的跟踪性能分别提高30.9%,59.3%和47.6%.

关键词:集成式电子液压制动(I-EHB)系统;摩擦颤振补偿;液压力控制

由于车辆的智能化和电动化,汽车制动系统也在发展与变革.智能化可大大降低事故发生概率并减轻驾驶员工作负荷[1],如采用各种驾驶辅助系统以及车辆主动安全控制系统.准确快速的制动力主动控制是实现上述功能的基础.此外,车辆的电动化提高了能源的利用率并使制动能量回收成为可能,因此能够实现制动力主动调节的制动系统同样必不可少.在上述背景下,能够实现液压力主动准确控制的电子液压制动(EHB)系统正逐步得到应用,成为车辆制动系统的发展方向.

作为电子液压制动系统的一个分支,集成式电子液压制动(I-EHB)系统通常由电机、制动主缸、轮缸压力控制系统、踏板模拟系统、失效备份系统及其管路组成.该系统的主动建压装置与主缸集成在一起,直接通过电机驱动直线运动机构使主缸建压,故称其为集成式[2].

I-EHB系统不同于目前应用较多的泵式电子液压制动(P-EHB)系统,它摒弃了高压蓄能器及其高速开关控制阀[3],从而节省了成本并避免了泄漏风险[4],在成本和可靠性方面更进了一步.如IPGATE公司推出完全解耦的电子液压制动系统(IBS),对比于传统制动系统,该系统拥有显著的体积优势和质量优势.因此,I-EHB系统的开发已经成为制动系统研究的一个趋势.在I-EHB系统的开发中,对于液压力精确控制的研究是其中的重要课题之一.

由于I-EHB还是一个较新的技术,因此对于IEHB系统的液压力控制研究还比较少,国内外研究主要集中于P-EHB.D’Alfio等[5]对P-EHB进行了相关建模及动态特性研究.吉林大学的赵海涛[6]对P-EHB系统的跟随特性进行了试验研究.

然而由于I-EHB系统采用了电机和减速机构,存在较大摩擦这一非线性因素[7],使得对其进行精确的动态液压力控制存在困难,因此需要寻找一种实用可靠的摩擦力补偿控制方法对系统进行液压力控制.

在摩擦力补偿方面,虽然在I-EHB系统没有相关应用,然而在其他机械领域已有尝试.王喜明[8]基于LuGre模型进行了摩擦力矩补偿研究.王晓东等[9]采用摩擦模型对电液加载系统进行了摩擦力补偿,从而提高了系统的性能和跟踪精度.孔祥臻等[10]利用摩擦颤振补偿提高了系统的定位精度.Tan等[11]采用数值鲁棒自适应补偿实现了对永磁直线电机的摩擦力补偿控制.

本文旨在利用摩擦力补偿方法对I-EHB系统进行液压力控制研究.首先,介绍了研究所采用的自行研制的I-EHB系统;其次,利用所搭建测试平台对系统的特性进行了试验研究;然后,基于试验研究与理论分析,提出了针对I-EHB系统的摩擦力补偿液压力控制方法;最后,通过试验验证了方法的可行性.

1 系统方案与特性

1.1 方案介绍

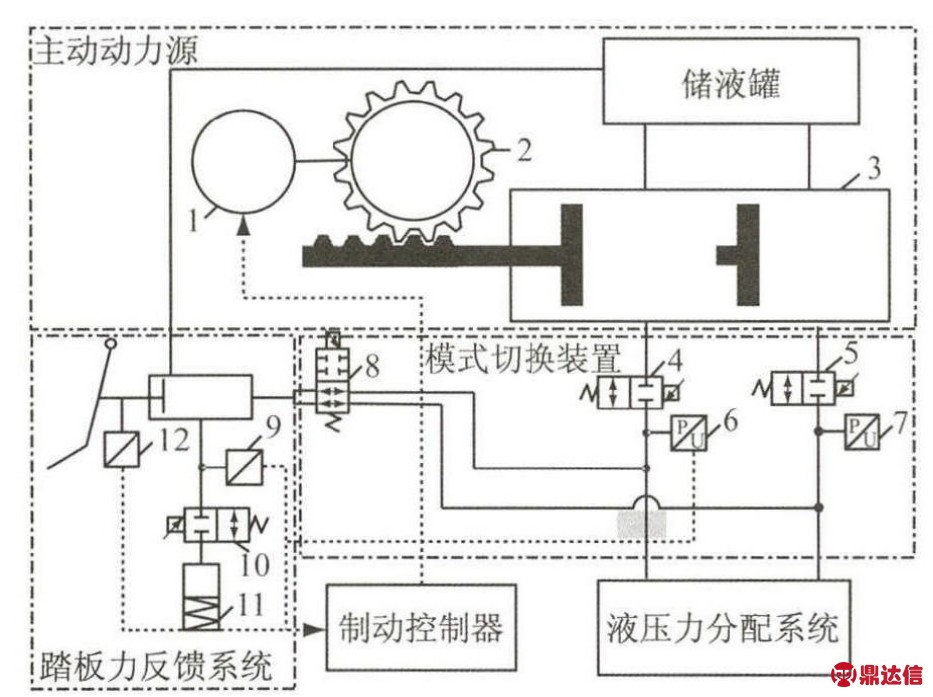

本文所采用的I-EHB系统的方案简图如图1所示,I-EHB样机如图2所示.

图1 I-EHB系统方案简图

Fig.1 Diagram of I-EHB system

1-永磁同步电机;2-蜗轮蜗杆以及齿轮齿条减速机构;

3-制动主缸;4,5,10-常闭二位二通电磁阀;

6,7,9-液压力传感器;8-常开二位四通电磁阀;

11-踏板感觉模拟器;12-踏板位移传感器

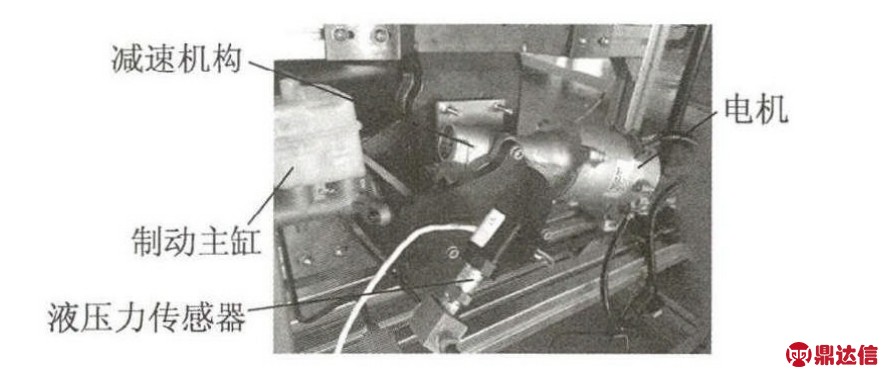

图2 I-EHB系统样机

Fig.2 Prototype of I-EHB system

正常工作时,所有电磁阀通电,当驾驶员操作制动踏板时,制动系统控制器(B-ECU)从整车控制器(VMS)获得驱动电动机能够产生的最大再生制动力矩,并通过传感器获取驾驶员的制动意图,同时踏板感觉模拟器内的弹簧被压缩后,反馈给驾驶员制动感觉.之后,B-ECU对最大再生制动力和驾驶员的制动意图进行求差运算,获得了摩擦制动力所需求的制动压力.制动压力再通过算法换算为电机力矩的控制信号发送给电机,电机推动主缸产生制动液压力.当系统失效时,系统将自动切换进入失效模式,所有电磁阀失电,模拟器和制动管路联通.驾驶员直接无缝介入,给制动系统施加应急制动力.

I-EHB系统采用双头蜗轮蜗杆配合齿轮齿条的减速机构来传递电机力矩并将其转化为力.I-EHB系统样件参数见表1所示.

表1 I-EHB系统减速机构参数

Tab.1 Reducer parameters of I-EHB system

1.2 系统特性

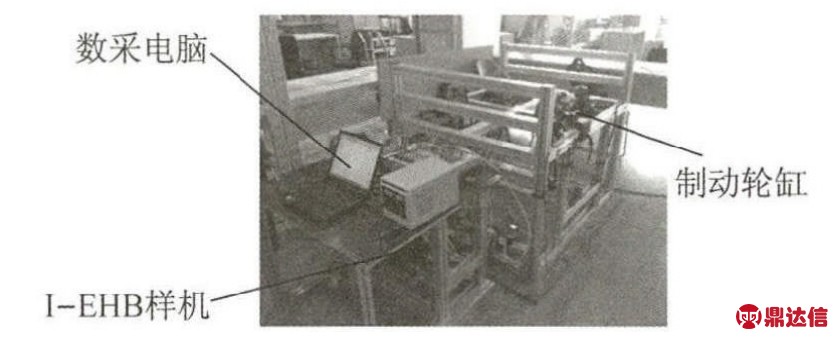

为对系统液压力进行有效控制,需对系统的特性进行试验分析,因而搭建如图3所示的I-EHB系统测试平台.平台通过控制器局域网络(CAN)直接控制电机力矩,同时采集轮缸处反馈的实时液压力.测试平台采用某款A级车原配基础制动系统,如制动踏板、制动主缸、制动轮缸、制动盘等.

图3 I-EHB系统测试平台

Fig.3 Test rig of I-EHB system

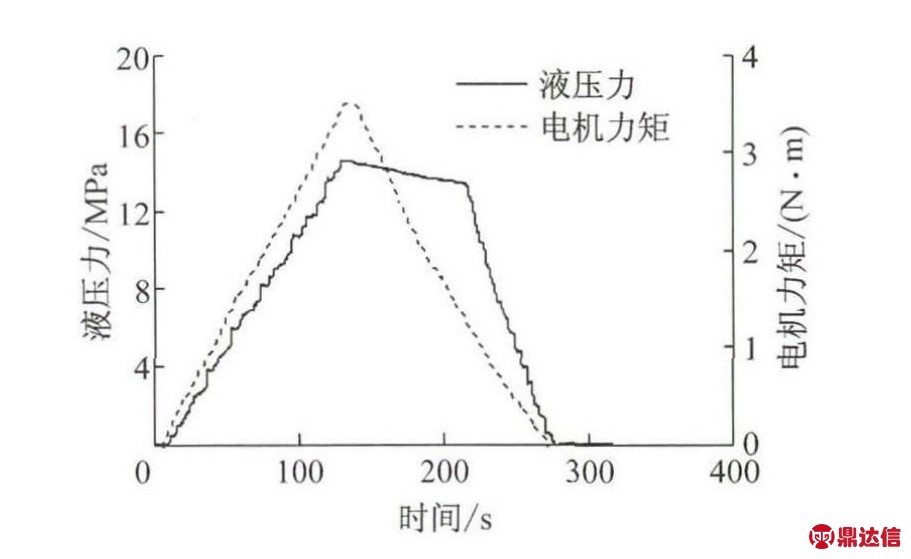

为研究系统特性对系统进行试验,如表2所示.对系统输入周期为10s,力矩幅值为1.8N·m,力矩偏移量为1.8N·m的稳态三角波,试验结果如图4所示.

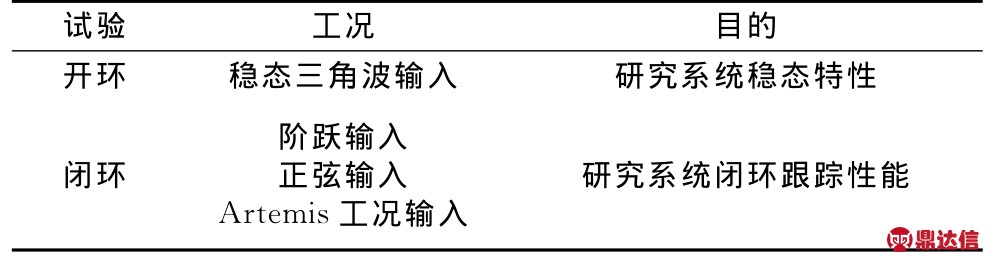

表2 I-EHB系统特性试验

Tab.2 Characteristics experiments of I-EHB system

图4 三角波输入响应

Fig.4 Response of triangle input signal

在系统增压时,轮缸处的液压力由于摩擦现象的存在,有明显的爬行现象,影响了系统的响应速度和精度.在系统从增压变为减压的过程中,同样由于摩擦现象的存在,系统存在一个较大的死区,当输入力矩值下降到最大力矩值的一半时,液压力才出现明显下降;与增压类似,液压力在下降过程中也存在明显爬行现象.因此,摩擦现象对于系统稳态输入的响应存在较大影响.

图5为系统利用比例-积分-微分(PID)控制器跟踪幅值为2MPa,频率为0.3Hz,偏移量为5MPa的正弦目标液压力.PID控制参数见表3.从图5中可知,系统跟踪液压力的同时在目标液压力上下不断振荡,虽然总体趋势一致,但是其误差较大,误差均方根值为0.199MPa.

图5 正弦信号跟踪

Fig.5 Sinusoidal signal tracking

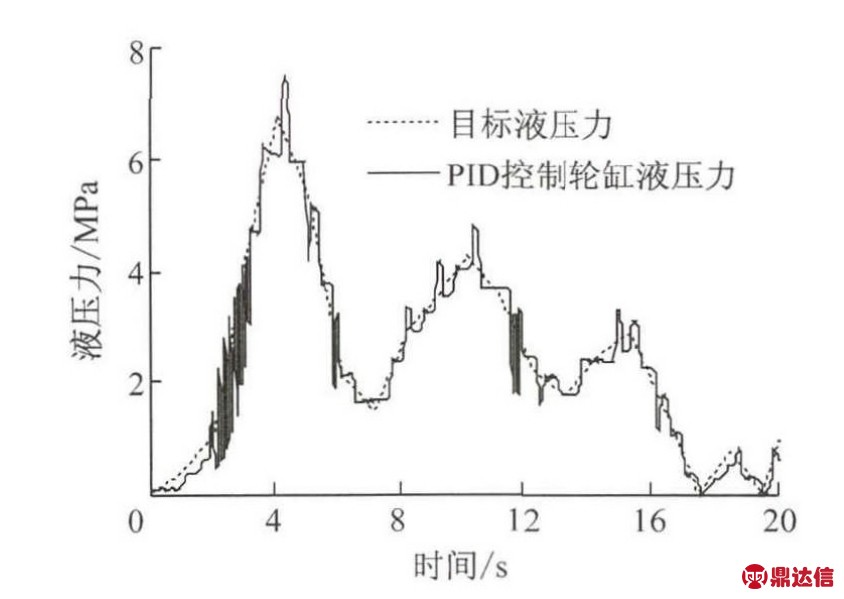

图6为系统利用PID控制器跟踪Artemis工况的制动信号.

从图6中可知,在跟踪液压力的同时,系统在目标液压力上下不断振荡;同时存在高频振荡的可能,使系统失去稳定性,如在2~3s时系统出现高频振荡现象.此外,系统跟踪误差大,误差均方根值为0.143MPa.

表3 PID控制参数

Tab.3 Parameters of PID controller

图6 Artemis工况信号跟踪

Fig.6 Artemis signal tracking

由图5和6还可以发现,当系统跟踪一个特定信号时,系统存在与开环类似的爬行现象,引起的系统跟踪误差较大并且有失稳的可能.

图7为系统利用PID控制器跟踪一个5MPa的阶跃信号.从图7中可知,系统于跟踪液压力的同时在目标液压力上下不断振荡,这是由于积分项和摩擦力共同作用引起的.如当液压力值小于目标液压力时,在系统的控制输入和液压力的差值大于静摩擦力后,系统开始运动,此时系统的摩擦力变为动摩擦力,又由于动摩擦力小于静摩擦力,因此系统容易超过目标液压力值,形成超调.超调后,当系统再次到达速度为零时,摩擦力转化为静摩擦力,故系统又将在有一定液压力偏差的位置静止.如此往复,导致系统在稳态时出现不规则振荡,使其跟踪误差增大,误差均方根值为0.162MPa.

图7 阶跃信号跟踪

Fig.7 Step signal tracking

因此,通过以上试验分析可知,系统中存在的摩擦力现象对于系统的线性度以及液压力控制存在较大影响.

2 系统分析

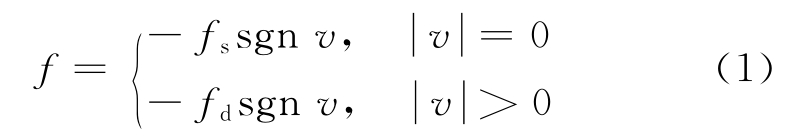

I-EHB样机的减速机构采用蜗轮蜗杆机构.虽然其工作平稳,传动比大且噪音低,但是其弱点就是存在较大的摩擦现象.从第1.2节中可以得出,摩擦力的存在是I-EHB液压力控制的难点所在.因此,IEHB系统可采用如下摩擦力模型进行分析:

式中:f为摩擦力;fs为静摩擦力;fd为动摩擦力;v为运动速度.从式(1)中可以得出,摩擦力为非线性,其会随速度变化而变化.

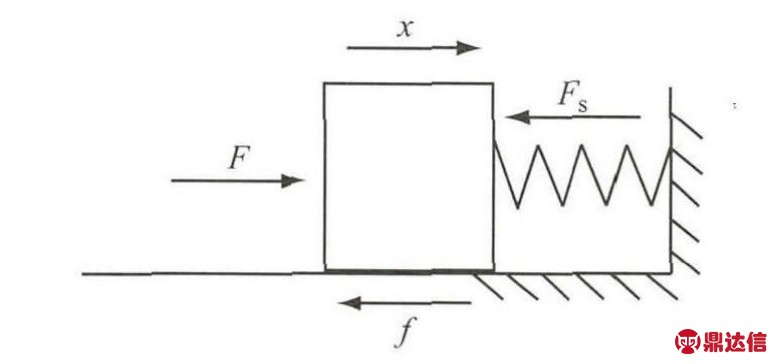

将电机、蜗轮蜗杆及制动液压系统简化为带有摩擦力的阻尼弹簧振子模型,如图8所示.

图8 系统简化模型

Fig.8 Simplified system model

图8中,F为利用传动比从电机端等效获得的无损耗推力,Fs为液压力,x为物体位移.

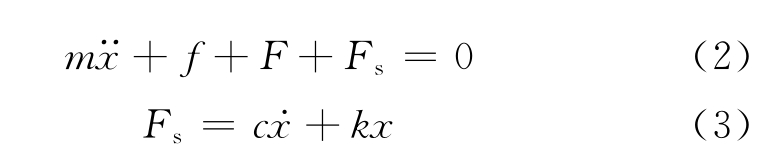

基于等效模型建立了I-EHB系统模型,如下所示:

式中:m为等效质量;c为液压系统阻尼系数;k为液压系统弹性系数.对于加入颤振补偿的系统,建立模型如下:

式中:Asin(ωt)为颤振信号;ω 为振动频率;A 为振幅.

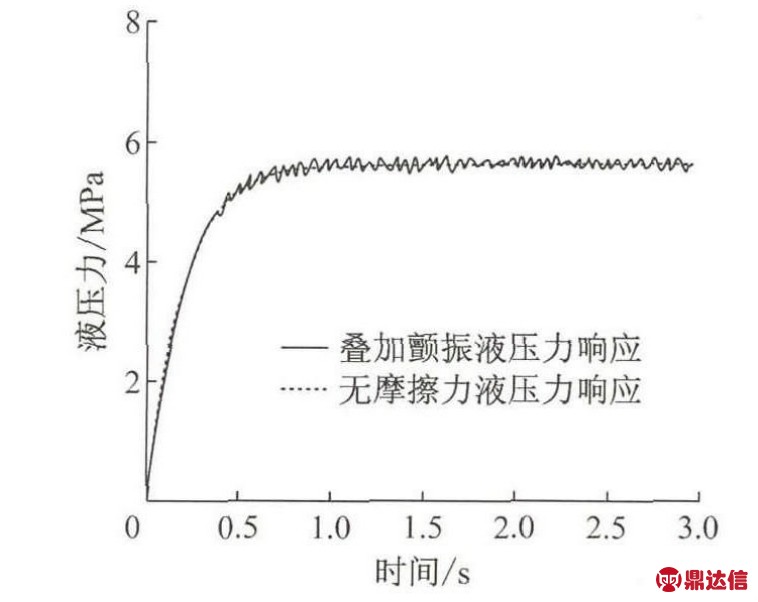

模型具体参数见表1.利用模型对阶跃输入进行仿真计算,如图9所示.为对比颤振叠加后的效果,图9中虚线为没有摩擦力的理想系统响应.仿真中输入1N·m的力矩阶跃信号,颤振补偿信号力矩幅值为1N·m,频率为30Hz.从仿真结果中可以得出,叠加颤振后的系统响应类似理想的没有摩擦力的系统响应,因此颤振信号能够较为理想地减弱摩擦力的影响.

图9 阶跃响应仿真结果

Fig.9 Simulation results of step input

3 试验验证

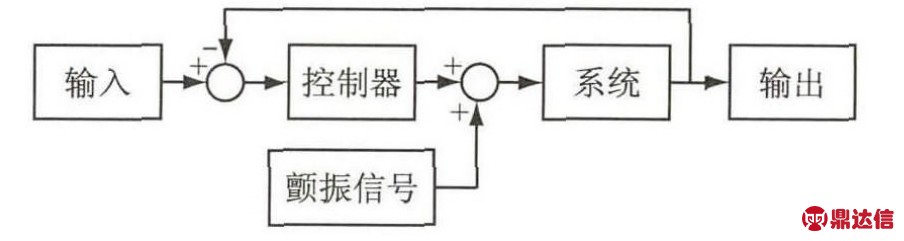

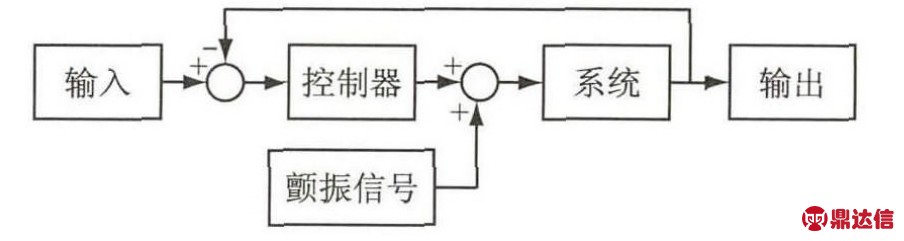

基于模型分析结论,颤振补偿能够较大地减轻摩擦现象.为证明控制方法和分析的正确性,基于试验台架对系统进行颤振补偿试验验证.所采用的颤振信号力矩幅值为1N·m,频率为30Hz.控制系统结构如图10所示.

图10 控制系统结构图

Fig.10 Control system diagram

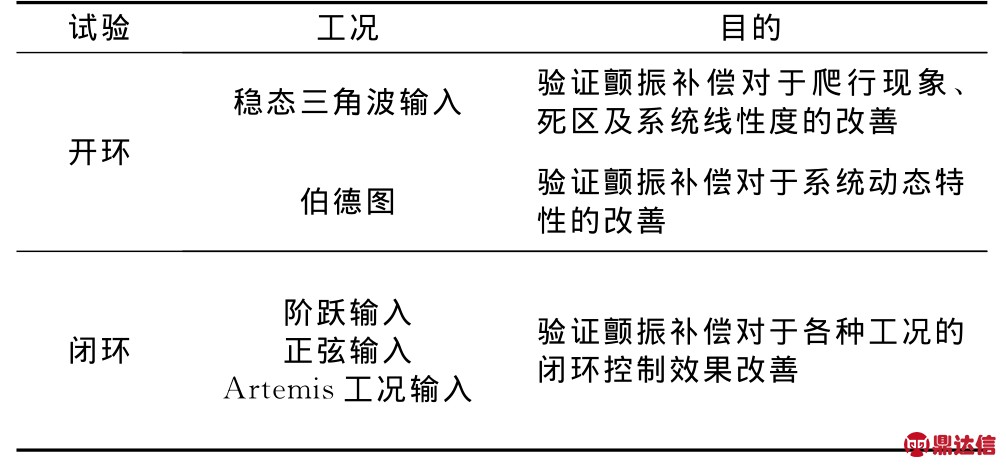

拟通过试验验证颤振补偿,具体见表4所示.

表4 I-EHB系统颤振补偿验证试验

Tab.4 Chatter-compensaion experiments of I-EHB

3.1 开环验证

对系统输入周期为20s,力矩幅值为0.75N·m,力矩偏移量为0.75N·m的稳态三角波,试验结果如图11所示.从图11中可以发现,由于颤振信号的叠加,系统的爬行现象消失,同时从低压到高压过程中由于摩擦力而产生的死区也消失了.此外,还可以发现,系统的线性度也有了相应的提高.

图11 颤振补偿后三角波输入响应

Fig.11 Response of triangle input signal with chattercompensation

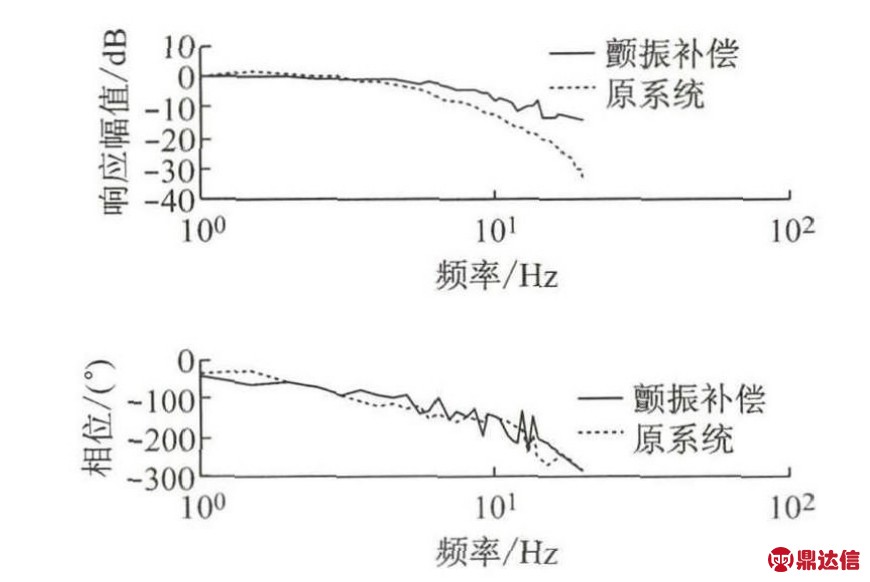

图12为用颤振补偿和原系统的伯德图对比.对系统输入0到2N·m的正弦电机力矩信号,频率为0.5~20.0Hz.轮缸液压力响应为输出信号.从图12中可以发现,由于颤振信号的存在,系统的截止频率从原先的4.5Hz提升到了7.0Hz,提升了55.6%,使系统的动态响应能力得到提升.叠加颤振前后系统的相频特性较为类似.

图12 颤振补偿与原系统伯德图对比

Fig.12 Comparison of Bode diagrams of the system with and without chatter-compensaion

3.2 闭环验证

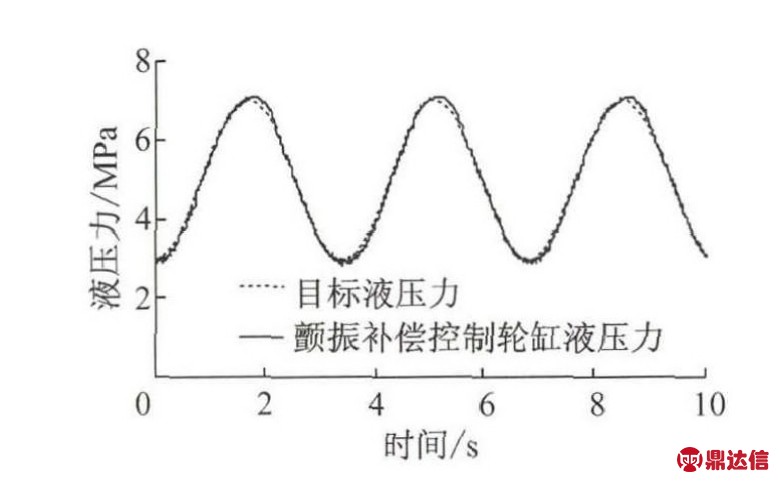

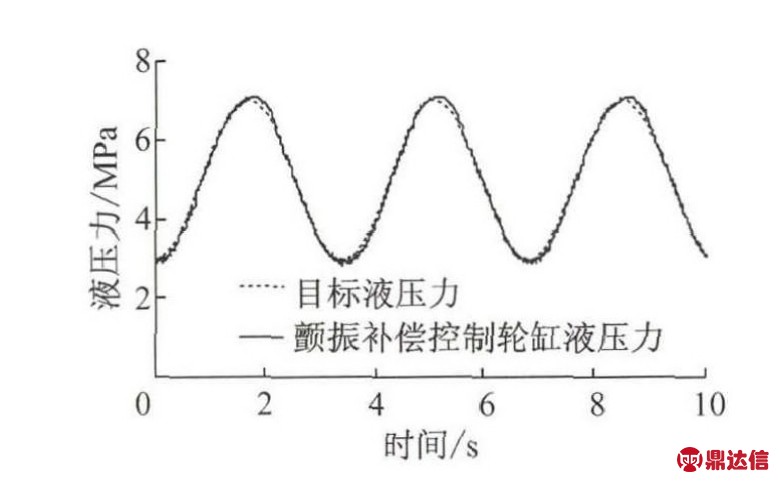

利用颤振补偿配合PID控制器对幅值为2 MPa,频率为0.3Hz,偏移量为5MPa的正弦目标液压力进行跟踪,试验结果见图13.从图13中可知,液压力跟踪效果较好,误差均方根值为0.081MPa,相对于无颤振补偿的系统,其误差均方根减小了59.3%.

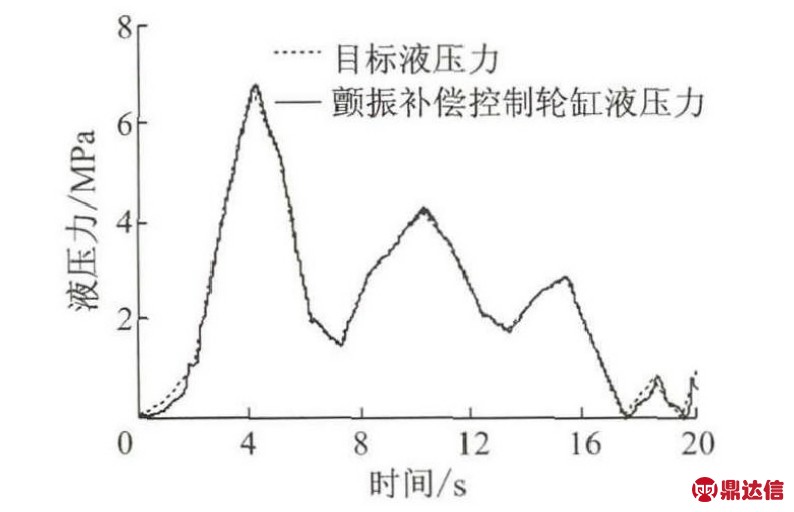

图14为利用颤振补偿配合PID控制器跟踪Artemis工况的制动信号试验结果.从图14中可知,液压力跟踪效果较好,误差均方根值为0.075MPa,相对于无颤振补偿的系统其误差均方根值减小了47.6%.

图13 颤振补偿后正弦信号跟踪

Fig.13 Sinusoidal signal tracking with chattercompensation

图14 颤振补偿后Artemis工况信号跟踪

Fig.14 Artemis signal tracking with chattercompensation

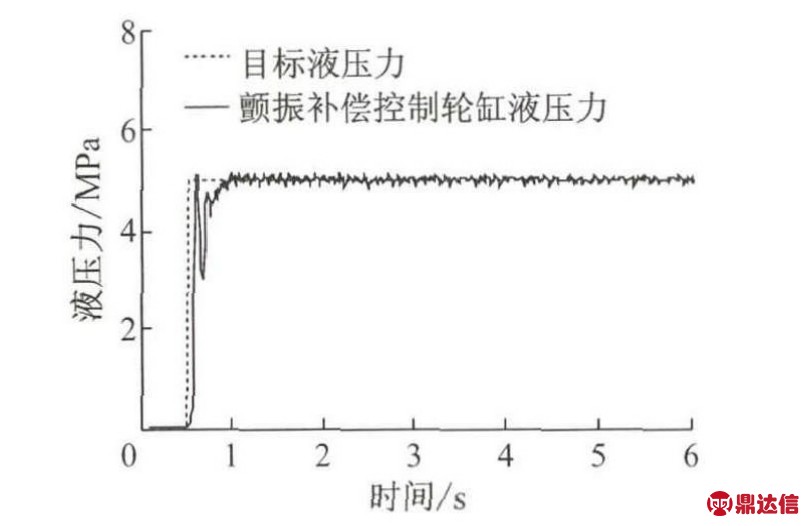

图15为利用颤振补偿配合PID控制器跟踪5 MPa阶跃信号的试验结果.从图15中可知,液压力跟踪效果较好,误差均方根值为0.112MPa,相对于无颤振补偿系统,其误差均方根值减小了30.9%.

图15 颤振补偿后阶跃号跟踪

Fig.15 Step signal tracking with chatter-compensation

试验表明,利用颤振补偿的液压力控制方法对集成式电子液压制动系统的液压力控制效果良好.开环时,摩擦爬行现象消失,系统线性度也有所提高.采用颤振补偿配合简单PID控制后,对阶跃、正弦以及常规工况的制动信号跟踪效果都较原液压力控制效果有较大提高,结果如表5所示.

表5 I-EHB系统颤振补偿验证试验结果

Tab.5 Chatter-compensaion experimental results of IEHB

4 结论

(1)消除了系统原有的摩擦爬行现象,提高了系统的线性度并消除了增减压转换过程中的死区现象.

(2)将系统的截止频率从4.5Hz提升到7.0 Hz,提高了55.6%,提升了系统动态性能.

(3)将系统对于不同信号的跟踪性能分别提高了30.9%,59.3%和47.6%.