【摘要】结合工程项目实践,阐述集成式电动爬模系统在超高层建筑核心筒工程使用过程中的重点和难点。

【关键词】集成式电动爬模;爬升;核心筒

集成式电动爬模系统结构复杂且体积庞大,其安装、爬升和拆除的各个环节安全风险很大,特别是在楼层层高多、变截面多、洞口复杂的情况下,安全和质量就更难控制,是超高层建筑工程中控制的重点和难点。

1、工程概况

该工程施工项目总建筑面积为118461㎡。地下3层,地上46层。结构形式:核心筒剪力墙+钢管混凝土框架;结构抗震等级:1级;抗震设防烈度:6度建筑物及建筑结构安全等级:二级 ,设计使用年限为50年。核心筒单层建筑面积497.2㎡,层高有:4.15米(标准层);4.1米、4.2米、4.35米、4.5米、4.6米、5.1米、5.5米、6米(非标准层)。墙厚有800mm、700mm、600mm、500mm、400mm。

2、集成式电动爬升模板系统装置介绍

2.1 集成式电动爬升模板系统包括模板系统,承重系统,爬升系统,模板开合牵引系统和智能控制系统。承重系统包括附墙支座、支撑框架和水平桁架组成的工作平台。爬升系统包括附墙支座、导轨和动力设备。模板开合牵引系统包括滑轨、滑轮、上下微调装置和牵引动力设备。智能控制系统包括重力传感器、同步控制器和遥控安全装置等。

2.2 本工程核心筒外侧采用外墙爬升模板系统,核心筒井道使用井筒爬升模板系统。外墙模架机位32榀,井筒模架机位31榀,钢模板面积约1050平方米。设立自爬升物料平台二套,用于内筒中的散拼模板及构配件的转运。

3、集成式电动爬升模板系统优点

整个模板系统的工作平台形成一个封闭、安全的作业空间,施工机械化程度高,安拆方便,工序少,速度快,减少了劳动力用量,质量有保证,降低成本,且单次爬升高度达3-5.5米。

4、核心筒集成式电动爬升模板工程的重点

4.1 集成式电动爬升模板的安装

4.1.1 施工单位应编制具有针对性、可操作性的安全专项施工方案,并通过专家论证,并报监理和业主审批。

4.1.2 监理单位应对进场的材料进行检查和验收,重点检查电动葫芦、架体、螺栓,以及产品合格证、使用说明书和检验报告。

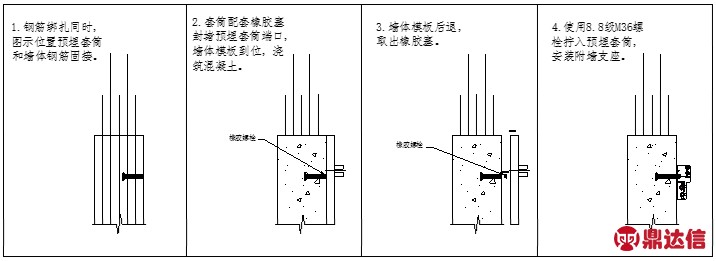

4.1.3 模架机位预埋钢制套筒,确保位置正确,螺丝不被污染。

4.1.4 爬升模板系统安装前,应对进场的构配件和材料等进行全面的检查和验收。检查验收内容包括:原材料的检验,构配件结构尺寸,焊缝检查以及传动构件,运动配合件的各项功能的检查,符合设计要求后,方可使用。

4.1.5 当爬升模板系统主要组装材料,构配件齐备且建筑结构符合设计要求时,方可进行模架系统的安装。

4.1.6 安装过程中,操作人员必须戴好安全帽和系好安全带,严格遵守现场相关规定。

4.1.7 集成式电动爬升模板系统组装完毕,由业主、监理、总包和分包单位进行全面验收,并邀请专家回访,合格后方可投入使用。

4.2 集成式电动爬升模板的爬升

4.2.1 爬升模板系统爬升时,必须卸除平台上的非设计荷载,打扫干净,非操作人员必须撤离。每组机位爬升时应与相邻机组断开并做好防护措施。

4.2.2 爬升模板系统每次爬升前,结构的混凝土强度必须达到专项方案要求。

4.2.3 爬升前应对构配件的连接情况,螺栓的连接情况,吊具、吊索、动力设备和防坠装置等进行检查,如有异常,应进行处理或更换,否则,禁止爬升。

4.2.4 爬升速度应力求一致,保持同步,相邻机位的爬升高差小于等于30mm。

4.2.5 爬升过程中,每一提升装置及每跨度范围内均应有人监视观察,并保持相互可靠联络。

4.2.6 爬升过程中,如遇到刮卡或拉力突增、减等情况,应立即停止爬升,查明原因并排除故障后方可继续爬升。

4.2.7 模架系统爬升到所需高度后,操作人员应密切配合,尽快检查所有连接是否正常,若有不正常应及时将其修复,否则操作人员严禁离去。

4.2.8 不允许在大雨和六级及以上风力时进行爬升模板的爬升操作。

4.2.9 爬升完成后应立即对该模架系统各处进行检查验收,经检查验收取得准用证后方可使用。

4.3 集成式电动爬升模板的拆除

4.3.1 滞后施工的楼板必须达到模架平台的下部,离模架平台不超过一个楼层的距离时方可拆除。若模架平台的悬空高度超过1.9m,应搭设拆除辅助架。

4.3.2 将模架平台和井筒机位上的所有零散物件及建筑垃圾清除干净。

4.3.3 将爬模系统各部位构件均吊至地面进行分解。

4.3.4 施工人员应分工明确,密切配合。

4.3.5 严禁上下层人员同时施工作业。

4.3.6 拆除时,应严格遵守普通脚手架拆除时的有关安全规定,并制订详细可行的拆除方案,经会审批准后实施。

4.3.7 遇到雷雨、雾、雪或风力达到六级风以上的天气时,不得进行集成式电动爬升模板系统的拆除作业。

4.3.8 拆除作业时应划出安全区,人员不得进入到作业区的下方。

4.3.9 高处作业时应佩戴安全带,需使用乙炔氧割时必须办理动火证。

5、核心筒爬升模板工程的难点

由于本工程核心筒层高较多,爬模模板按标准层4.15米高进行选配,同时核心筒剪力墙变截面也很多,所以对爬模模板安装增加了难度。本工程采用以下措施予以解决:

5.1 散拼模板与钢模板的配合。

由于外墙和电梯井筒墙体使用钢模板,其他使用散拼模板,穿墙螺栓安装和门洞口处的模板安装时须高度重视。

转角位置爬升时应予以重点观察并做好已爬升架体和未爬升架体间高差的临时防护。

截面外皮内收,在施工时须使用加高件,外墙机位内移时应加强管理,重点注意保证安全。

5.2 核心筒内隔墙位置的预埋处理

核心筒内隔墙厚度小于等于400mm,不使用预埋套筒的方法,使用预留孔洞的方法,预埋d48×3钢管,实践过程中应保证位置准确,内孔通畅。

5.3 门洞位置模架机位的处理措施

模架局部机位布置在门洞位置,为防止机位上部悬臂部分外仰,需要在门洞位置横设钢梁。

5.4 非标层钢模板与木模板的配合

当架体提升至非标层(层高大于标准层)时,为保障正常施工,模板需采用钢模板与木模板的配合施工,具体如下图所示:

5.5 层高6.0m处架体提升措施

应一次性提升5.4m(单次最大提升高度为5.4m)。

结语:

综上所述,在集成式电动爬模系统使用过程中,要高度重视各个重点环节的监控和管理,并对非标准层进行合理的分析,采取可靠的措施,保证建筑工程的施工安全和质量。