摘要:研究了小型编码器动态检测过程中由编码器与基准编码器轴系中心线不完全重合产生的偏角导入的安装误差,以便提高编码器检测装置的准确性和可靠性。分析了安装误差对被检编码器检测精度的影响,推导出了存在安装偏角时引入的安装误差公式及其控制范围公式。为了使编码器的动态检测能准确地反映编码器的实际精度,给出了最大偏角值αmax及高度差Dmax的允许范围。使用现有21位检测装置对15位被检编码器进行了检测实验,分别对安装良好、小偏角和大偏角情况下的测量结果和安装误差曲线进行了比较和分析。结果表明:检测15位编码器时,将安装偏角值控制在0.36°以下可满足动态精度检测要求。本文提出的误差公式及控制方法可以运用在不同类型、不同精度的编码器检测过程中,对提高小型光电编码器动态检测的精度和可靠性很有意义。

关 键 词:编码器;动态精度检测;安装偏角;误差控制

1 引 言

光电编码器是一种光机电一体的角度传感器,它以高精度光栅为测量元件,将旋转角度实时地转换成数字信号,具有体积小、重量轻、稳定性好等优点,被广泛运用于航空航天等各个领域[1-2]。随着航空航天及科技的发展,各科研单位对编码器的精度要求越来越高,在编码器出厂前,必须对编码器动态精度进行检测。编码器的动态误差,主要来源于光栅刻划误差、轴系回转误差、装调误差和电路误差等[3-8]。国内外众多学者和研究单位都对编码器检测装置进行了研究[8-17],但大多是孤立的分析检测装置的精度或被测编码器的误差来源,而对编码器误差检测结果的准确度分析较少。在小型编码器动态检测过程中,检测结果中会不可避免的引入安装误差,由于基准编码器及被测编码器的精度都较高,安装误差是不可忽略的。在很多情况下,引入的安装误差成为影响编码器测试准确度的主要因素之一[18],决定了检测结果的有效性。

本文对检测结果中的安装误差进行了分析,推导了安装误差的计算公式及控制范围。并以15位编码器检测为例,进行了实验验证。所提出的误差公式及控制范围可以运用在多种类型多种精度的编码器检测过程中。对提高小型光电编码器动态精度检测的准确性和可靠性具有重要意义。

2 小型光电编码器动态误差检测装置

光电编码器检测可分别静态精度检测和动态精度检测。对于少量、高精度编码器的标定,多使用静态检测法,此类检测方法精度高,但效率较低;对于低精度编码器的批量检测,大多采用动态检测法,此类方法的检测过程更符合被检编码器的实际使用情况,因此动态检测结果也更具有参考价值,检测效率也比静态检测要高。目前动态检测方法中,被广泛采用的方法是使用高精度编码器对低精度编码器进行检测,检测装置原理如图1所示。

图1 小型编码器动态检测装置原理

Fig.1 Principle of dynamic measurement system for

small photoelectric encoder

编码器检测装置主要由被测编码器、基准编码器、驱动电机、数据处理系统、计算机、支架及联轴节等组成。检测装置通过上下贯穿的主轴将电动机、基准编码器、被测编码器同轴连接。由电动机带动两编码器同步旋转。

该装置有2个轴系联结位置,分别是电机和基准编码器的联结,以及基准编码器与被检编码器的联结。因为基准编码器多采用高精度密珠轴系,轴系刚度大,电机与基准编码器的联结误差较小,不会传递到最终结果中。而基准编码器与被检测编码器同轴误差会降低检测精度,对检测结果产生较大影响。

3 安装误差控制范围的推导计算

3.1 偏角误差分析

被测编码器与基准编码器之间通过弹性膜片联轴节联结,在安装过程中会不同程度的存在轴系安装不对中的情况。轴系安装不对中主要分为平行不对中、角度不对中、以及综合不对中。在使用过程中,平行不对中和综合不对中会转化成角度不对中情况[19],因此主要分析推导角不对中的情况。图2所示为角度不对中示意图。

图2 角不对中示意图

Fig.2 Installation misalignment analysis

设主动轴转过的角度为φ1,从动轴转过的角度为φ2,不对中角度为α。将从动轴转角向主动轴投影得:

tan φ1=tan φ2cos α.

(1)

在存在角度不对中的情况下,基准编码器和被测编码器旋转一周时,只有在主动轴转角为0°、180°和360°时刻,从动轴瞬时转角与主动轴相等。令φ2=φ1+Δ,其中Δ为任意时刻引入的角度误差,则:

tan φ1=tan(φ2-Δ).

(2)

联立式(1),(2)可得:

![]() .

.

(3)

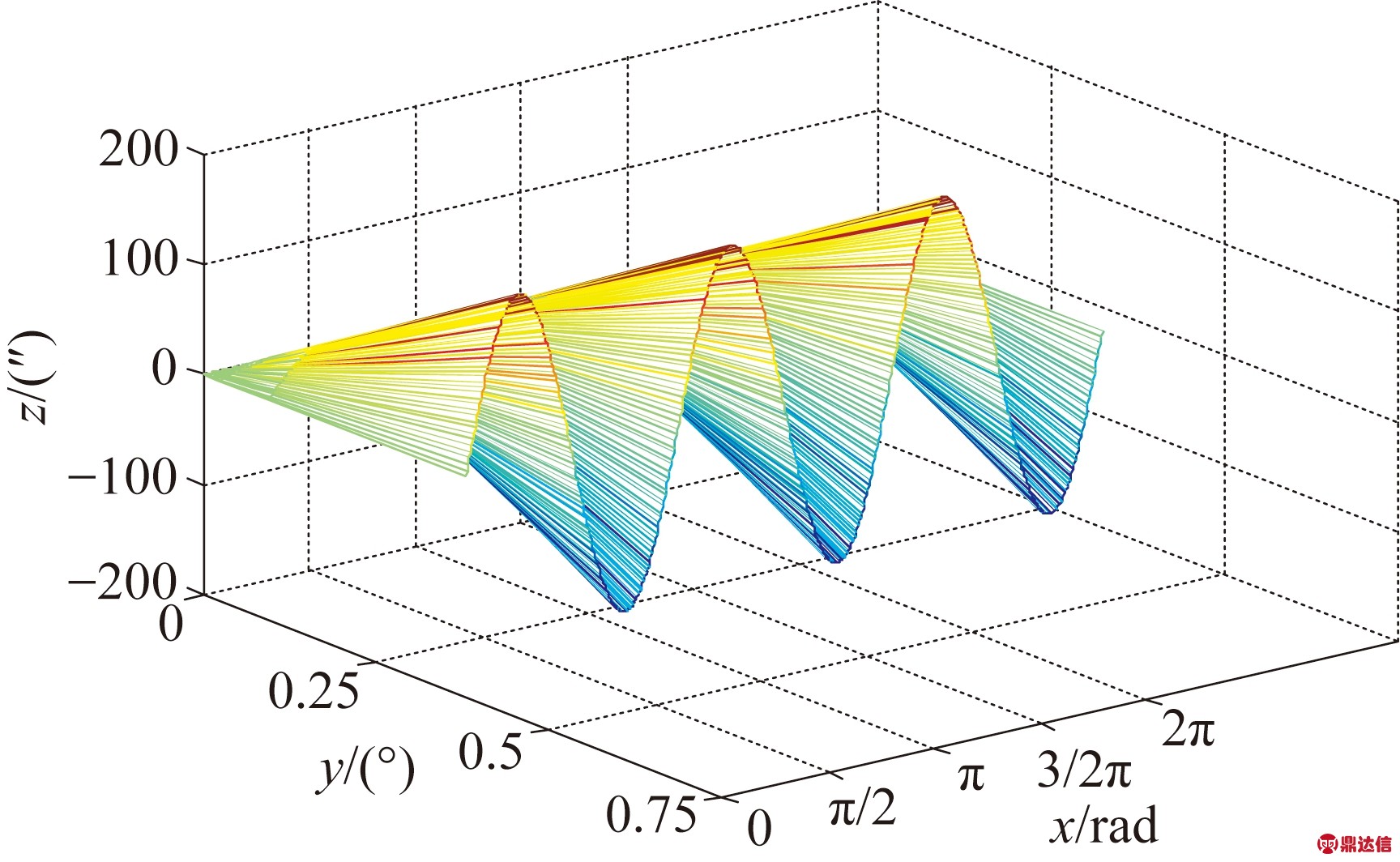

式(3)就是存在角度不对中情况下在任意位置时刻基准编码器与被测编码器转过角度的差值公式,在编码器检测过程中,这部分差值就是由安装偏角引入的误差。其误差曲线如图3所示。

图3 不同偏角误差曲线

Fig.3 Error curve of different deflection

图中x轴为被测编码器转角位置φ2,y轴为偏角α,z轴为误差值Δ。由式(3)和图3可以看出:在偏角值α固定不变时,安装误差Δ与从动轴转角位置φ2呈正弦关系,周期为π,其值在nπ/2处为0,在(2n+1)/4处达到最大值Δmax,(n=1,2,3,…)。且:

![]() .

.

(4)

式(4)就是存在角不对中情况下,引入的安装误差的最大值。

3.2 安装误差控制

编码器检测过程中,需要将被测编码器安装在检测台上,如图4所示。

图4 编码器安装偏角示意图

Fig.4 Installation error of encoder measurement

基准编码器轴方向为Axe1,被测编码器轴的方向为Axe2,偏角值为α,被测编码器法兰盘直径长度为L,法兰边缘到检测台的距离最大值和最小值分别为dmax,和dmin,则安装偏角为:

![]() ,

,

(5)

其中:D=dmax-dmin为法兰安装高度差。

设编码器的分辨力为ξ,为保证编码器检测的有效性,需要控制引入的安装误差值小于编码器分辨力的1/2,即ξ/2,带入式(3)得:

![]() .

.

(7)

因偏角误差值在φ2=nπ/4 时达到最大值,带入式(7),可得到允许的最大偏角值为:

![]() ,

,

(8)

把αmax带入式(5)得到允许的最大高度差:

![]() .

.

(9)

由式(8)、(9)可以计算出针对不同分辨力编码器检测时,所允许的最大偏角值及安装高度差。

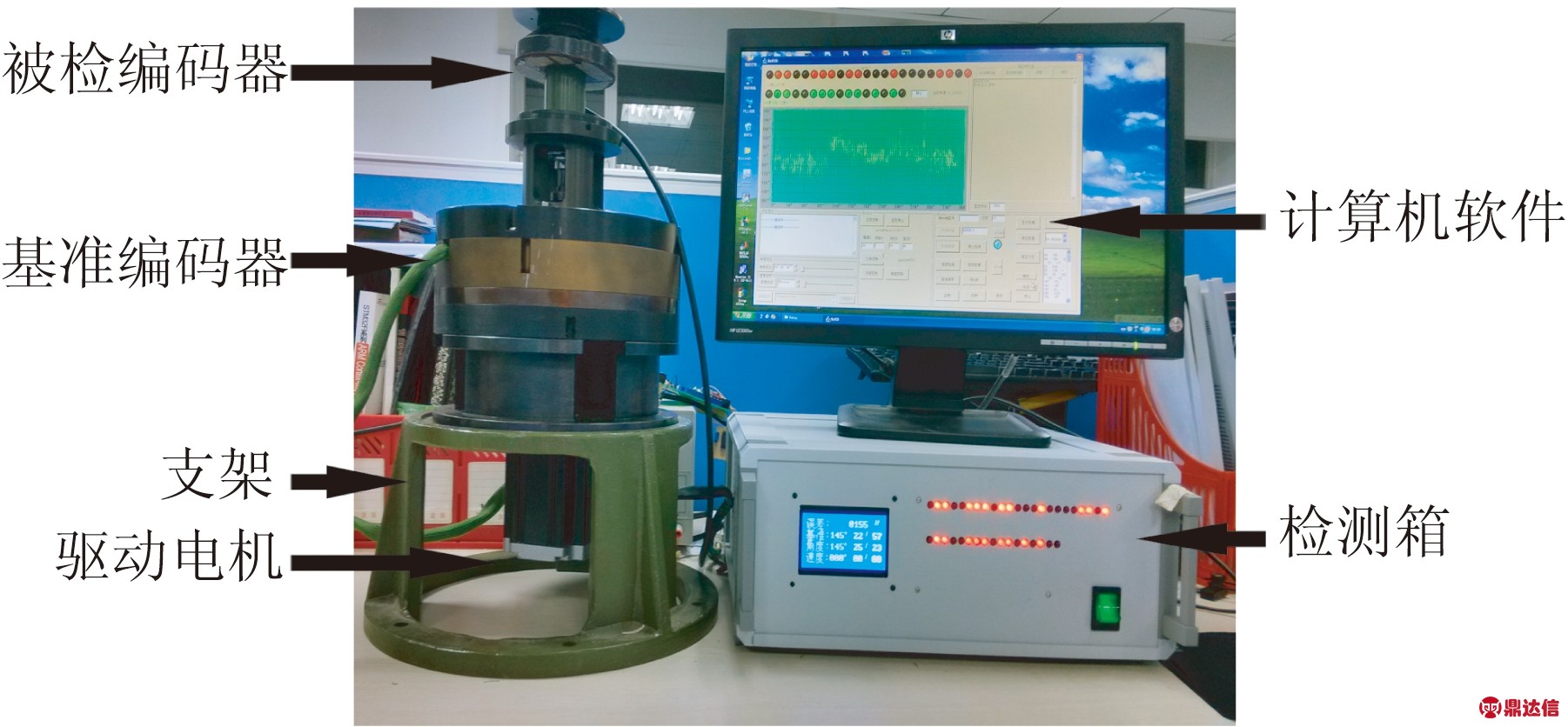

4 实验与分析

图5所示为小型光电编码器动态检测装置。实验使用的基准编码器为中科院长春光机所生产的某21位光电编码器,经过误差补偿,其精度优于2″,在8 r/s以下能够实现数据输出。被检编码器精度σ>10″,数据输出为15位,分辨力为40″,被测编码器法兰盘的长度L=50 mm。根据安装误差应小于编码器分辨力1/2的原则,安装误差应控制在20″以内,带入式(8)、(9),可以得到αmax=0.36°,Dmax=0.31 mm。

图5 小型编码器动态检测装置

Fig.5 Dynamic measurement system of small photoelectric

encoder

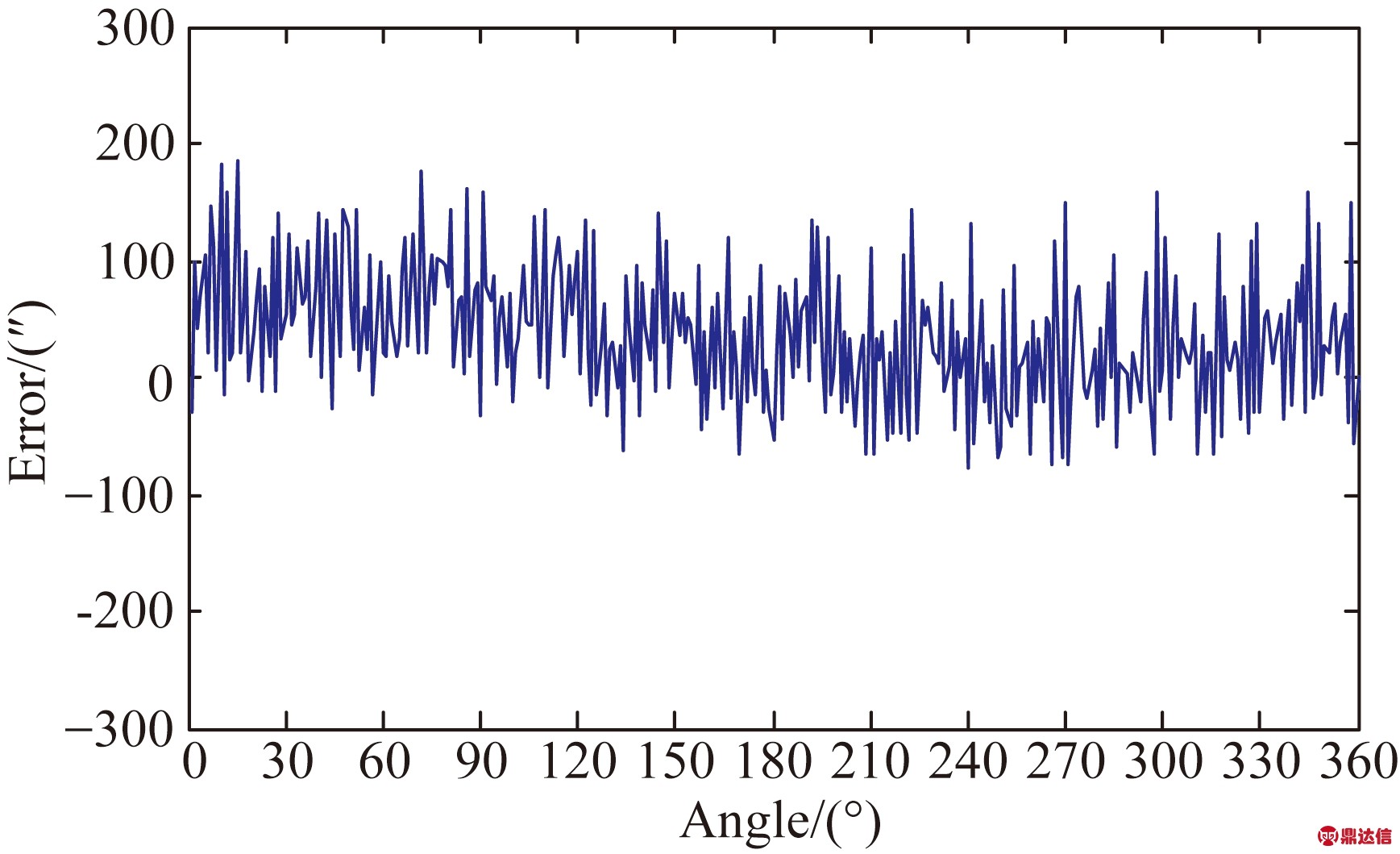

安装误差检测过程为:电机带动基准编码器与被测编码器以固定1 r/s同轴转动,使用千分测量dmax及dmin的值,通过调节高度差D=dmax-dmin来调节偏角值。图6所示为被检编码器安装状态良好的情况下,高度差D=dmax-dmin=0.03 mm,偏角值 ![]() =0.03°时的误差曲线。

=0.03°时的误差曲线。

图6 安装良好情况下误差曲线

Fig.6 Error curve oflittle installation deflection

图6中横坐标为基准编码器转动角度φ1,纵坐标为由检测装置测得的误差值。由式(3)计算得此时的最大偏角误差![]() =0.15″。经检测结果计算测得的编码器的误差值均方根为57″,与实际编码器精度值相当。

=0.15″。经检测结果计算测得的编码器的误差值均方根为57″,与实际编码器精度值相当。

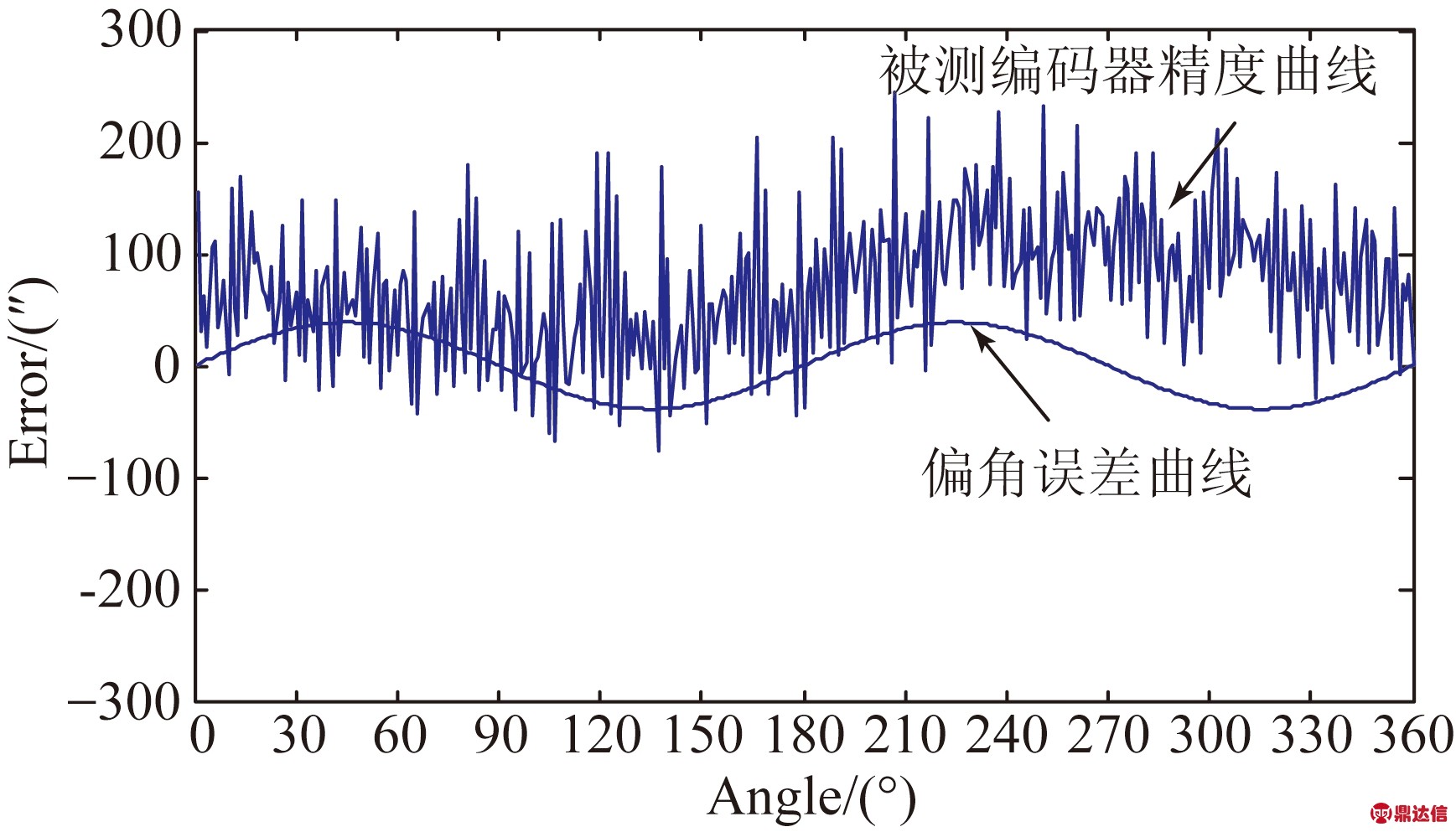

图7所示为被检编码器器安装高度差D=dmax-dmin=0.31 mm,偏角![]() =0.36° 时的误差曲线和角度偏差曲线。

=0.36° 时的误差曲线和角度偏差曲线。

图7 安装偏角为0.36° 时的误差测量曲线

Fig.7 Error curve when installation deflection is 0.36°

从图7可以看出角度误差曲线与精度曲线变化趋势相同,但由于安装误差引起的附加振动,使精度曲线与偏角误差曲线有一定的偏离。计算得到此时安装误差最大值![]() max=20″。经检测结果计算得到的编码器误差的均方根为81.6″,比实际精度大20″左右,与分析结果吻合。以安装误差不大于1/2被测编码器分辨力的原则,此时检测误差为允许的存在最大安装误差时的检测结果。

max=20″。经检测结果计算得到的编码器误差的均方根为81.6″,比实际精度大20″左右,与分析结果吻合。以安装误差不大于1/2被测编码器分辨力的原则,此时检测误差为允许的存在最大安装误差时的检测结果。

图8所示为D=dmax-dmin=0.87 mm,偏角值![]() 时的检测误差曲线和安装误差曲线。

时的检测误差曲线和安装误差曲线。

图8 安装偏角为0.5° 时的误差测量曲线

Fig.8 Error curve when installation deflection is 0.5°

此时的测得编码器误差均方根为102.4″,比实际编码器误差大45″左右。安装偏角曲线与被检编码器误差曲线变化趋势相近,但误差曲线峰值明显高于引入的偏角误差,这是因为在安装偏差较大时,附加振动加强,进一步增大了测得的误差。由于此时安装误差严重降低了检测结果的准确性,检测得到的编码器误差明显大于编码器的实际值,此时的动态检测结果已经失去了意义。

4 结 论

本文分析了安装误差对被检编码器精度的影响,推导出了存在安装偏角时引入的安装误差公式及其控制范围公式。为了使编码器的动态检测能准确的反映编码器的实际精度,给出了允许的最大偏角值αmax及高度差Dmax的允许范围。以21位基准编码器检测15位编码器为例,分别对安装良好、小偏角及大偏角情况进行了比较、分析。实验结果表明:在偏角值α<αmax、安装高度差D<Dmax 时,检测得到的动态误差结果可以较好的反映编码器的误差值;在偏角值α>αmax、高度差D>Dmax时,由于安装误差的存在,测量误差明显高于被测编码器实际误差值,使检测结果失去参考价值。