摘 要:为深入研究负压与抽采效果的作用机制,以便确定合理抽采负压区间,实现瓦斯抽采低耗高产的目标;通过搭建实验平台模拟不同孔长和不同孔口负压条件下的抽采过程,测试不同孔深位置相关抽采参数变化规律;研究结果表明:管内负压和流量随孔长均逐渐降低,呈负指数关系;对于同一个测试位置,随着孔口负压的升高,负压和管内流量也随着升高,但升高的幅度逐渐减小。经在某矿3 号煤层试验考察,随抽采负压升高,抽采浓度和抽采纯量均呈先升高后降低趋势,2 个参数与抽采负压分别构成典型的二次函数关系;而抽采混量随抽采负压升高呈直线上升趋势,两者表现为线性函数关系;采用求导取极值方法,确定3 号煤层最佳瓦斯抽采负压区间为 30.78~34.50 kPa。

关键词:抽采负压;纯量;浓度;瓦斯抽采;线性关系;二次函数关系

抽采负压是影响瓦斯抽采效果的重要因素之一[1-3],它与煤层瓦斯压力可以在煤体内营造压力梯度,为瓦斯流动提供动力。实践证明[4-6],抽采负压过高或过低都将严重影响抽采效果,抽采负压过低,会造成瓦斯流动动力不足,负压抽采影响范围较小,允许抽采的瓦斯量少,由此只能增加钻孔量扩大抽采范围,这势必造成工程浪费、成本增加;然而,负压抽采效果并非随负压值升高而无限增大,抽采负压过高容易造成孔内外压差过大而出现钻孔漏气,抽采浓度过低,浪费负压资源,钻孔失效。因此,只有结合煤层瓦斯赋存基本特性,充分考虑影响因素,才能确定适合本煤层抽采的合理的负压区间,以保障钻孔瓦斯抽采效果,节约成本,实现经济高效抽采。随着抽采时间增长,不同孔深处煤体瓦斯含量及瓦斯压力均不断改变,煤层内瓦斯流动规律也会随之演变,尤其是抽采负压沿孔长逐渐衰减特性将直接影响瓦斯抽采效果[7-10]。为了掌握负压对瓦斯抽采效果的影响机制,必须深入研究抽采负压随孔长的分布规律,分析不同孔深处的抽采相关参数与负压之间的关系,进而建立合理的钻孔抽采负压区间的方法。

1 负压对不同孔深抽采参数影响规律

1.1 测试平台搭建

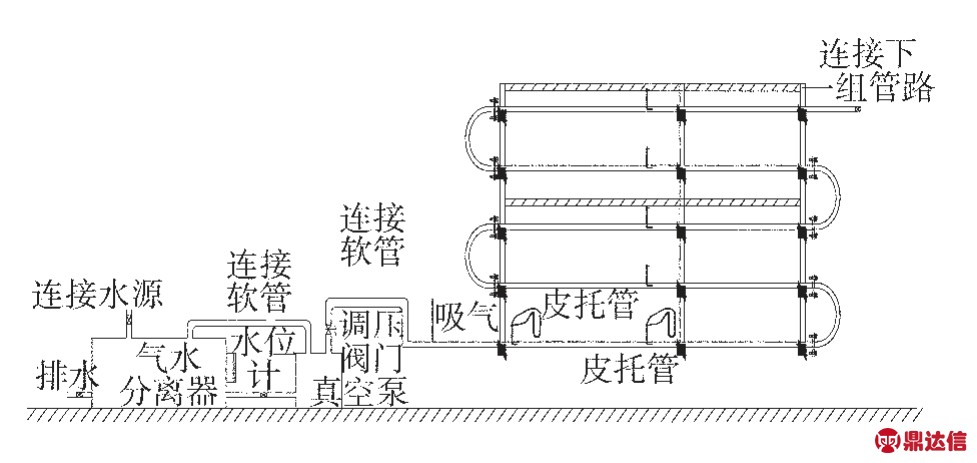

在河南理工大学刘军副教授自主研制的负压抽采参数测试平台进行实验研究[11],该平台能够实现模拟钻孔在不同孔深的压力、流量动态分布特性考察测试,掌握抽采参数与负压的作用规律。实验平台由高压抽气系统、压力调节系统、管路系统、参数测试系统等组成,实验平台组成如图1。

图1 实验平台组成图

1)高压抽气系统由水环式真空泵、气水分离器、进水装置和排水装置等组成,气水分离器的体积参数为长1.7 m×宽0.6 m×高0.6 m,材料选用5 mm厚的普通钢板,右侧安装有水位计用于监测气水分离器中的水位高度。将供水管路的进口与实验室内经过加压处理的水源连接,水质应为不含颗粒的自来水,供水水压小于1 MPa,供水量为1.7~5.5 m3/h。气水分离器的排水口直接与实验室地下水管相通,实验期间抽采系统运行的多余水量从此环节排出室外。

2)压力调节系统能够测试管路进口位置不同压力以及管路漏风量,该系统通过真空泵出口的调压阀门和管路出口均匀分布的进气孔调节。利用真空泵出口的调压阀门可以设置管路口的负压范围为0~85 kPa。在实验运行过程中,系统进气量是影响管路稳定性的主要因素,因此,在管路出口处设置了1个进气孔,可以微调管路进入的空气量,从而调整真空泵出口负压。

3)管路系统主要是模拟抽采钻孔,限于实验室空间无法实现长距离的直线管路,因此采用多排“U”型管路延长抽采路径,该系统由管路、法兰盘、支架等装置构成。“U”型管路呈平行布置,每套“U”型管均由5 根PVC 管的直径φ50 mm、长4.2 m 和5根φ50 mm、弧长0.78 m 组成,两者之间通过1 个长1.5 m 的支管连接,PVC 管之间采用法兰盘连接,管路总长度能够达到51.3 m。另外,管路长度还可以继续添加“U”型管路以加长模拟管路长度。整套管路系统一共由6 根支架和8 根横梁支撑。

4)参数测试系统主要测试管路的压力和流量等参数,为了与便于操作,测试管路中每间隔5 m 布置测点,利用DP1000-IIICF 型皮托管、“U”型汞柱计测试管路在该位置管路内壁的抽采负压,通过JX1000-1F 型智能压力风速风量仪测试该位置管路内的气体流量。

1.2 测试结果及分析

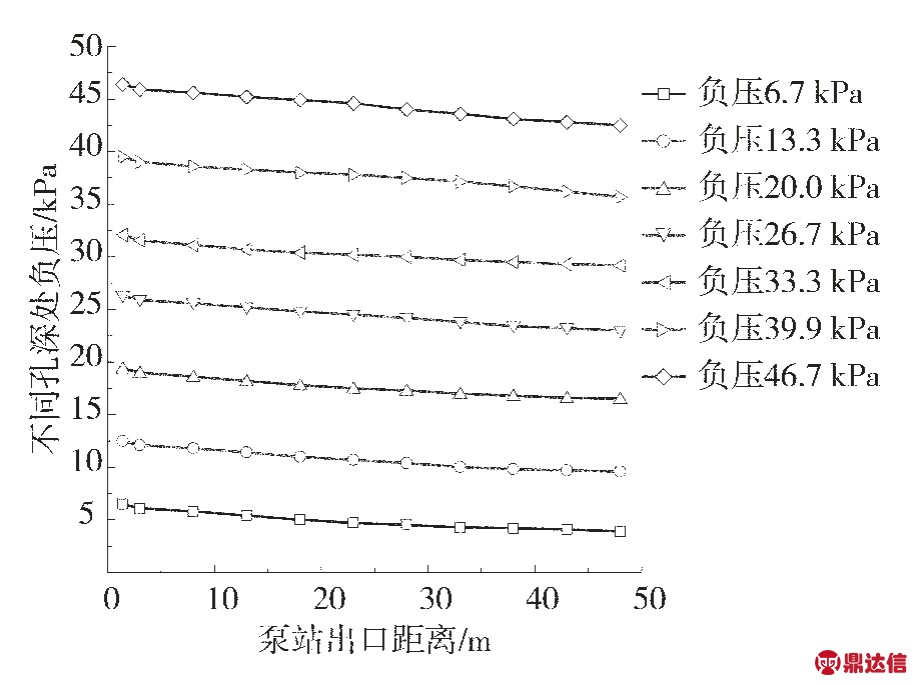

通过调整泵站负压,分别设置的7 组泵站出口负压值为 6.7、13.3、20.0、26.7、33.3、39.9、46.7 kPa,并且在测试管路中选取11 个测点位置测试负压变化情况。负压沿孔长变化情况如图2。

图2 负压沿孔长变化情况

随着泵站出口调节的负压升高,孔内各测点分布的负压值均随其逐渐升高,但每条压力分布曲线均不相交,分布较为均为。当泵站调节负压为定值时,管内各测点位置负压与距管口长度呈负相关,离管口越远,管路内负压下降越多,每条曲线下降趋势符合负指数关系,相关性系数均大于0.949。管路内负压降低现象与实际抽采钻孔内负压现象相同,这主要因为气体流动时必定会克服大量漏气微孔产生的局部阻力和沿管路长度方向的沿程阻力,造成沿管程的负压大量损失,从而导致管路深部负压降低。

通过上述实验测试结果可知,在不同的泵站负压值条件下,管道内各位置分布的负压值均呈下降趋势,并且负压值与管路长度方满足负指数关系:

式中:px 为管路不同位置负压,kPa;a、b 为拟合系数;x 为泵站出口距离,m。

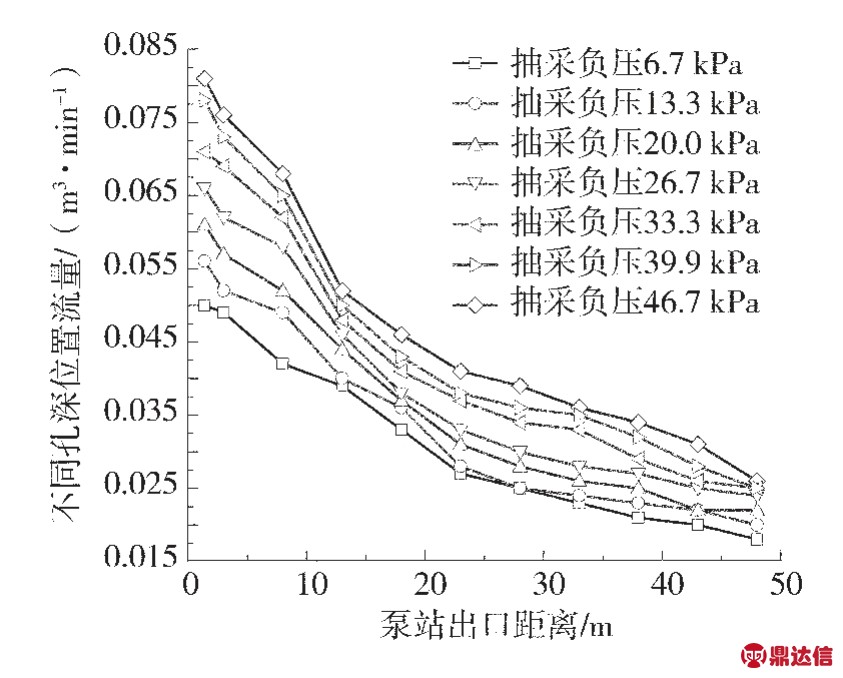

在上述设置的实验条件下,分别测试了不同泵站出口负压环境下管路内选取11 个测点位置处的流量。流量沿孔长度变化情况如图3,在同一个测试位置,测点流量随着泵站负压升高逐渐增大,但增大的幅度随着泵站负压升高而逐渐减小,预示着管内流量不会无限增大,最终会趋于定值。当泵站负压一定时,管道流量随管路延长逐渐降低,变化趋势服从负指数关系,相关性系数达到0.945 以上。这主要因素管路深部的进气源较少,空气流动量不足,导致整套测试系统内的流量较低;另外,由负压沿管路延长变化规律可知,管路内负压减小会促使管路内外压差逐渐降低,气体驱动能力减小,因此,管路深部位置的流量必将减少。

图3 流量沿孔长度变化情况

在相同测试条件下,管道内流量值也沿管路降低,并且与管路长度呈负指数关系:

式中:Qx 为管路不同位置流量,m3/min;c、d 为拟合系数。

2 合理抽采负压区间研究

2.1 试验工作面概况

某矿位于山西省沁水盆地的无烟煤盛产矿区,矿井现主采的3 号煤层赋存于山西组下部,上距K8砂岩26.55 m 左右,平均煤厚4.96 m。3 号煤层直接顶板为泥岩或粉砂质泥岩,伪顶为炭质泥岩,底板为泥岩或粉砂质泥岩。开拓范围内实测的3 号煤层最大瓦斯含量为17.52 m3/t,透气性系数达0.33 m2/(MPa2·d),属于高瓦斯可抽采煤层。经煤科总院沈阳研究院突出危险性鉴定3 号煤层无煤与瓦斯突出危险性,矿井批复瓦斯等级为高瓦斯矿井,鉴于3 号煤层瓦斯含量较高,矿井目前主采3 号煤层可能会面临瓦斯治理难题,为了提高瓦斯防治水平,矿井预先进入突出管理系统。矿井现建设了高低压双管路抽采系统,低负压抽采系统主要抽采采空区瓦斯和卸压程度较高区域的瓦斯;高负压系统主要预抽回采工作面和掘进工作面的煤体原始瓦斯。抽采系统自投入生产以来,双管路、双系统的抽采瓦斯数据均存在抽采浓度低和抽采纯量少的问题,导致3 号煤层瓦斯抽采效率和利用率偏低,因此,确定合理的抽采负压区间是提升矿井瓦斯抽采效果首要任务。

2.2 现场测试

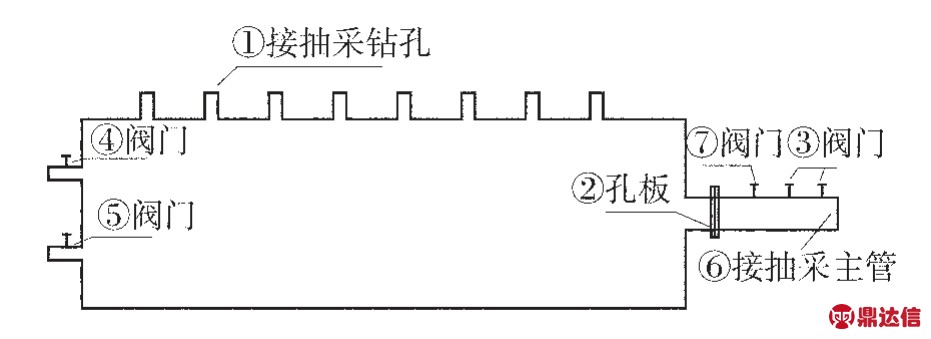

现场试验地点选在北运输大巷迎头的3 号煤层,该区域属于原始煤体,并且位于矿井开拓最深部位。根据现场条件和测试要求,在北带式输送机大巷迎头施工25 个抽采钻孔,钻孔直径94 mm,封孔长度均为8 m,采用聚氨酯封孔。根据矿井抽采系统抽采能力,试验地点达到的最大抽采负压值为55 kPa,因此,每个钻孔通过阀门调节可实现负压为13、20、25、30、35、40、45、50、55 kPa 等 9 组测试条件,每个抽采负压均测试25 个抽采钻孔负压、浓度、混合流量,并以此计算抽采纯量。

测定装置示意图如图4。每个钻孔负压调节原理:孔板流量计用于测定钻场总流量,阀门③用于调节负压,阀门④和阀门⑤用于放水,⑥用于接抽采主管。为了便于统计单个钻孔的浓度和混合流量,在调节固定抽采负压后,全部关闭抽采钻孔上的阀门,然后打开第1 个阀门,待管路内抽采稳定后,测试主管里的瓦斯浓度和混合流量;测试完成后关闭阀门,并同时打开紧邻下1 个阀门,测试该钻孔的抽采浓度和混合流;按照上述方法依次完成每个钻孔抽采参数测试。

图4 测定装置示意图

需要注意的是,在每天测试钻孔抽采参数前必须释放管路中的水,待放水完毕30 min 后方可进行测试。钻场内负压依次从低向高调整,设定1 组负压值后进行所有钻孔抽采参数测试。

2.3 测试结果

2.3.1 抽采负压与抽采浓度关系

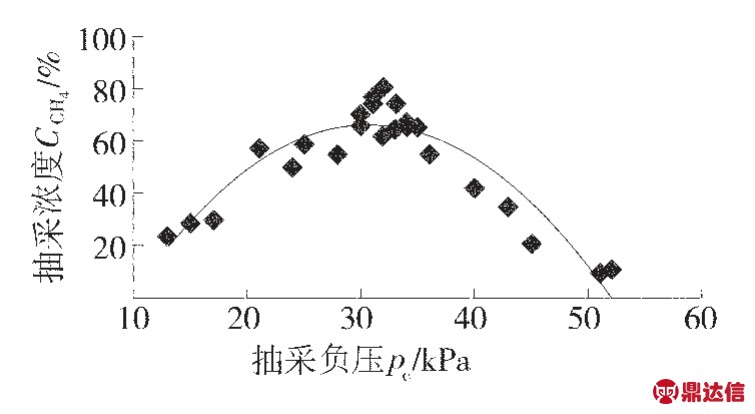

抽采负压与抽采浓度关系曲线如图5。

图5 抽采负压与抽采浓度关系曲线

从图5 可以看出,抽采浓度随着抽采负压的提升,抽采浓度呈现先上升后下降的变化趋势,是典型的二次函数关系,经拟合分析符合如下关系:

式中:CCH4为瓦斯抽采浓度,%;pc 为抽采负压,kPa;相关系数 R=93.12%。

2.3.2 抽采负压与抽采混合量关系

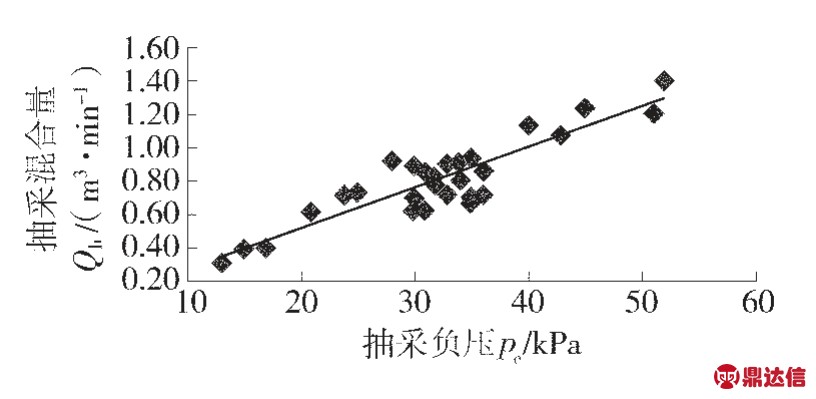

抽采负压与抽采混量关系曲线如图6。

图6 抽采负压与抽采混量关系曲线

从图6 可以看出,抽采混合量随着抽采负压的提升,抽采混合量呈现一直上升的变化趋势,是典型的线性函数关系,经拟合分析符合如下关系:

式中:Qh 为混合瓦斯量,m3/min;pc 为抽采负压,kPa;相关系数 R=89.72%。

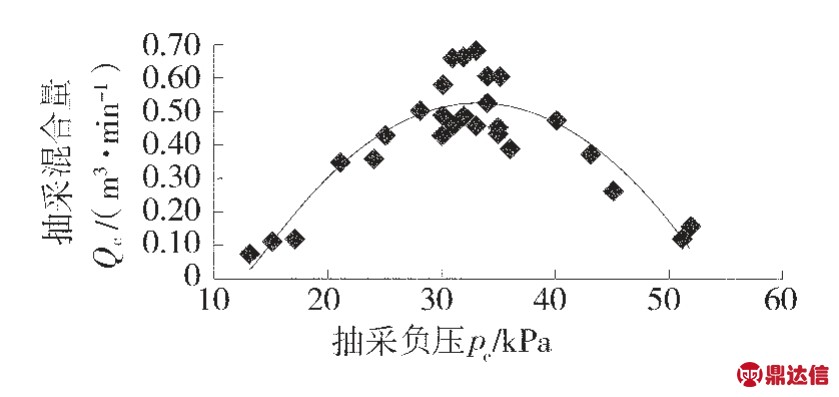

2.3.3 抽采负压与抽采纯量关系

抽采负压与抽采纯量关系曲线如图7。

从图7 可以看出,抽采混合量随着抽采负压的提升,抽采混合量呈现先上升后下降的变化趋势,是典型的二次函数关系,经拟合分析符合如下关系:

图7 抽采负压与抽采纯量关系曲线

式中:Qc 为混合瓦斯量,m3/min;pq 为抽采负压,kPa;相关系数 R=93.27%。

2.4 合理抽采负压区间确定

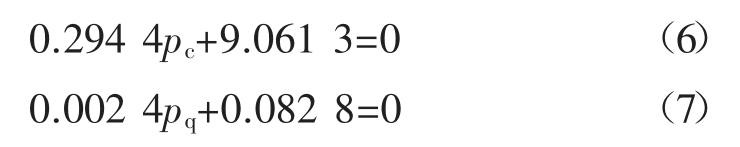

根据相关性特征,由式(3)、式(5)可以分别求出极值,即是对应的合理抽采负压。

由式(3)、式(5)分别求一次导数可得:

由式(6)、式(7)分别求出极值 pc=30.78 kPa,pq=34.50 kPa,由此可以得出该矿3 号煤层研究区域最佳抽采负压为 30.78~34.50 kPa,即在此抽采负压范围内,能够获得最优的抽采浓度和抽采纯量。

3 结 论

1)当孔口负压一定时,随管路长度的增加,管道内负压和流量均逐渐降低,并从负指数关系;对于同一个测试地点,随着孔口负压的升高,负压和管内流量也随着升高,但升高的幅度逐渐减小。

2)现场测试不同抽采负压条件的抽采参数,随抽采负压增高,抽采浓度先上升后下降,两者呈二次函数关系;抽采混量呈一直上升趋势,两者呈线性函数关系;抽采纯量也呈先上升后下降规律,两者呈典型的二次函数关系。

3)采用导数求极值方法,确定试验矿井3 号煤层最佳抽采负压区间为 30.78~34.50 kPa,对矿井瓦斯抽采具有重要参考意义。