摘 要:为减小电动汽车电池散热风扇的径向振动,通过现场振动测试实验分析出影响风扇径向振动的原因,根据振动成因分析及测试结果,对风扇回转体系统进行了动平衡,并改进了减振结构和材料;结果表明:风扇回转体动平衡后高转速时径向振动的能量最高降幅可达71.4%;改进减振结构和材料可使最高点处径向振动能量下降79.4%,极大降低了风扇径向方向上的振动,从而保证电动汽车的电池安全可靠工作。

关键词:电池散热风扇;径向振动;振动测试;减振

0 引言

蓄电池是电动汽车的核心部件,直接影响着汽车的使用性能和续驶行程等,是纯电动汽车产业化的关键因素。蓄电池不论采用镍氢电池还是锂离子电池,在大电流工作或充电过程中,因蓄电池内阻而产生大量热能,从而引起蓄电池温度快速升高和电解液汽化,如不对其进行强制散热,温度过高后可能导致蓄电池爆炸而产生危险[1]。因此,要保证电动汽车可靠安全行驶,需采用风扇进行强制散热以抑制蓄电池在汽车行驶或充电过程中的温升。

文献[1]已对新能源汽车中电池散热风扇的轴向振动进行了分析,并研究了改进方法,减少了轴向方向上的振动能量,为了更加提高现有电池散热风扇产品的安全可靠性,需对其径向振动进行减振研究,以期达到产品振动要求的水平。

1 风扇结构

1.1 机械结构

图1为福州某电气有限公司提供的电动汽车电池散热风扇实物图。机械部分主要由叶轮、驱动电机、回转体系统、电机支撑、减振结构和风扇底座等构成。

1.1.1 叶轮结构

叶轮是散热气流产生的部件,散热风扇采用离心结构,通过风扇叶轮旋转时产生的离心力使空气获得动能,改变风扇转速和叶片的安装角可改变风扇的额定风量,设计时,风叶的安装角小于90°,即前向叶形,利于在保证风量≥180m3/h的前提下缩减风轮的轴向和径向尺寸,方便在车上的布置。

图1 电池散热风扇

1.1.2 回转体系统

电池散热风扇回转体系统和车用空调直流无刷风机的转子结构一致,风轮与转子不是独立的两个零件,而是将电机外转子的磁轭简化为一个简单的套筒,然后以紧配合的方式压入风轮,共同形成整体式的回转体系统[2](专利号:200620009974.7)。

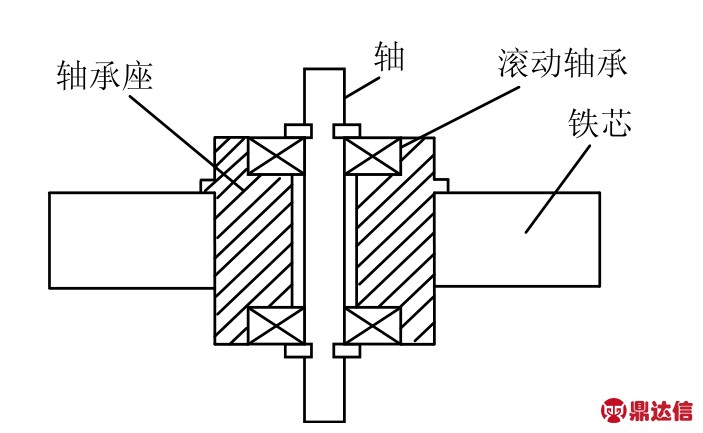

1.1.3 电机支撑结构

驱动电机采用无刷电机,支撑采用整体式滚动轴承支撑结构,如图2所示,轴承座与风扇底座制成一体,其前后两端设有用于固定两滚动轴承的同轴台阶孔,电机轴和滚动轴承内圈相配合。整体式轴承座替代了传统的独立分离轴承座,使装配后的两轴承同轴度不受定子叠片误差和轴承座的装配误差的影响,可提高风扇的装配精度。

1.1.4 减振结构

减振结构的设计直接关系到风扇的振动与噪声水平,电池散热风扇采用两级减振结构,第一级减振结构设置在风扇电机定子与法兰盘底座间的装配位置上。第二级减振结构设在底座与蜗壳的装配间。两级减振通过在固定位置加入弹性减振套,然后再以螺钉紧固和预紧的方式实现,结构和工艺简单。

图2 整体式轴承支撑结构

1.2 电机驱动控制

电机控制电路由电源稳压模块、电源电压检测调理模块、电机相电流检测调理模块、控制接口模块、过流保护模块、过热保护模块、单片机系统和由MOS管构成的H桥驱动逆变模块组成。通过单片机对母线电压、电机相电流、母线工作电流、接口信号和温度信号的实时检测,实现各种保护功能,从而实现风扇高效、安全可靠工作。

2 径向振动测试

2.1 测试仪器

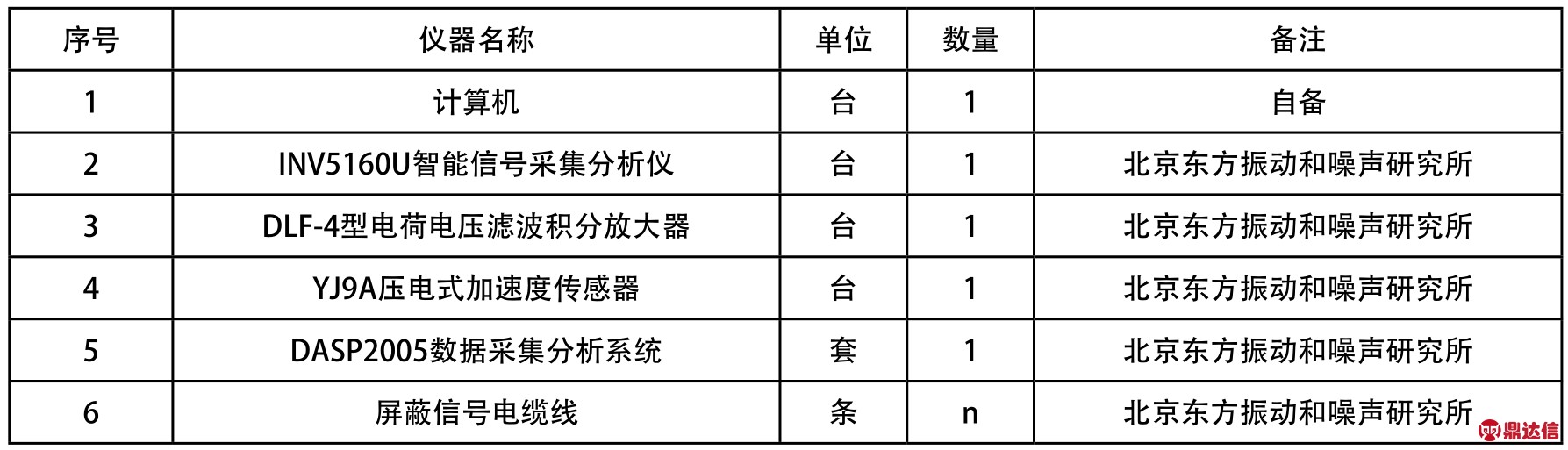

试验时,采用压电式加速度传感器采集电池散热风扇的振动信号,并将采集的信号进行放大滤波处理后,在分析软件中进行数据分析。试验采用的仪器如表1所示。

2.2 测试位置

风扇回转体工作时高速旋转,无法安装传感器,但运动过程中回转体系统的振动会传递到底座法兰盘上,试验时,将在法兰盘上安装传感器对风扇进行径向振动测试,如图3所示。

图3 测点位置

2.3 测试实验

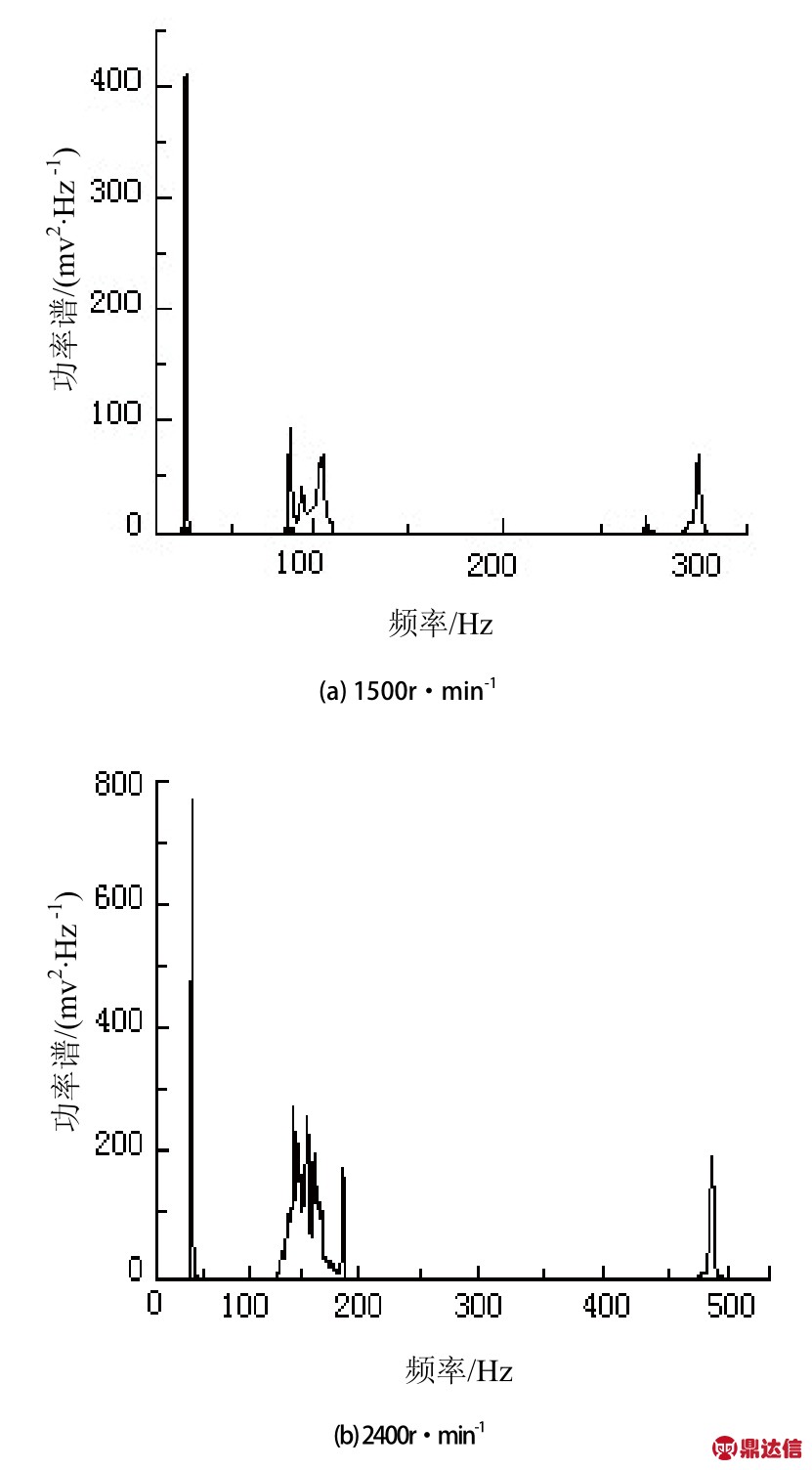

将风扇置于振动试验台上,将其工作转速从1200r•min-1每隔100r•min-1调节到3000r•min-1,每增加100r•min-1,当风扇运行稳定时,用测试仪器对所测得的振动信号进行采样和处理,得到风扇在1200~3000r•min-1工作时的功率谱数据。因数据较多,图4所示为风扇在1500r•min-1和2400r•min-1转速稳定运行测试得到的径向功率谱图。

2.4 振动原因分析

从图4中的频谱图分析中看出:当风扇以1500r•min-1的速度稳定运行时,径向方向上振动的能量在25Hz的频率分量处存在较大的幅值;当风扇以2400r•min-1的速度稳定运行时,径向方向上振动的能量在40Hz的频率分量处存在较大的幅值。其他频率谐波如4倍频、12倍频分量上对风扇的振动也有一定影响,但振动幅值较小。振动能量在1倍频分量处幅值较突出,因此,1倍频分量处频率为影响风扇振动的最大因素。

影响风扇径向振动的因素主要有回转体加工不均匀或因风压导致零件变形而造成风扇转子质量不平衡、磁瓦加工和装配不均匀、旋转轴磨损而造成质量偏心、轴承磨损造成轴承滚动体与其接触工作表面形成较大的间隙、装配误差和轴承安装不对中、直流无刷风扇装配后定转子间隙不均匀产生的单边磁拉力、减振结构设计不合理、电机的换相脉动、齿槽脉动、电磁脉动等。对上述各因素进行频率分析,结合1倍频分量处频率为影响风扇振动的最大因素,认为回转体系统质量不平衡是影响风扇径向振动的最主要原因。其他4倍频、12倍频分量处的频率小振动主要是由磁瓦装配不均匀和电机的转矩脉动引起的,在径向振动中不予考虑。

表1 测试仪器

图4 径向功率谱

3 减振方法

抑制风扇振动的方法主要有[3,4]:在振源与受迫振动体之间增加减振或隔振装置;消除、减弱和抵消振源的振动来减少振动的传递;改进减振结构型式和材料。

3.1 风扇回转体系统动平衡

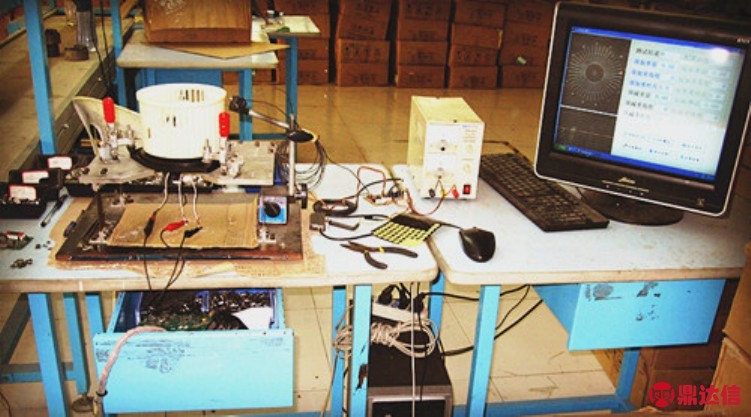

解决回转体系统质量不平衡的问题主要是对其回转部分(即转子)进行高精度动静平衡[5,6]。采用自主研发的动平衡实验装置对风扇回转体系统现场进行高精度动平衡,如图5所示。动平衡后,叶轮两个叶片上共加了0.6g的动平衡夹。

图5 风扇回转体系统动平衡

动平衡后,将风扇置于搭接的测试试验平台,从转速1200r•min-1开始测试风扇稳定运行时的振动,每隔100r•min-1测试一次,直至风扇最高转速3000r•min-1,测试完成后,得到动平衡前后风扇回转体在整个转速范围内的1倍频功率谱图曲线,如图6所示。从图中可以看出,动平衡后风扇在径向上的振动能量有所降低,高转速时,振动的功率谱最高降幅达71.4%。但风扇在高转速时残余不平衡量引起的振动仍对风扇有较大影响。

图6 动平衡前后径向功率谱

3.2 改进减振结构与材料

3.2.1 改进减振结构

风扇电机定子与法兰盘底座的连接处设计有梅花形减振结构,以减缓风扇工作时产生的振动向底座传递,减振垫片结构如图7所示,将现有风扇的梅花形减振垫改为图8所示三种不同的结构型式。

图7 改进前减振结构

图8 改进后的减振结构

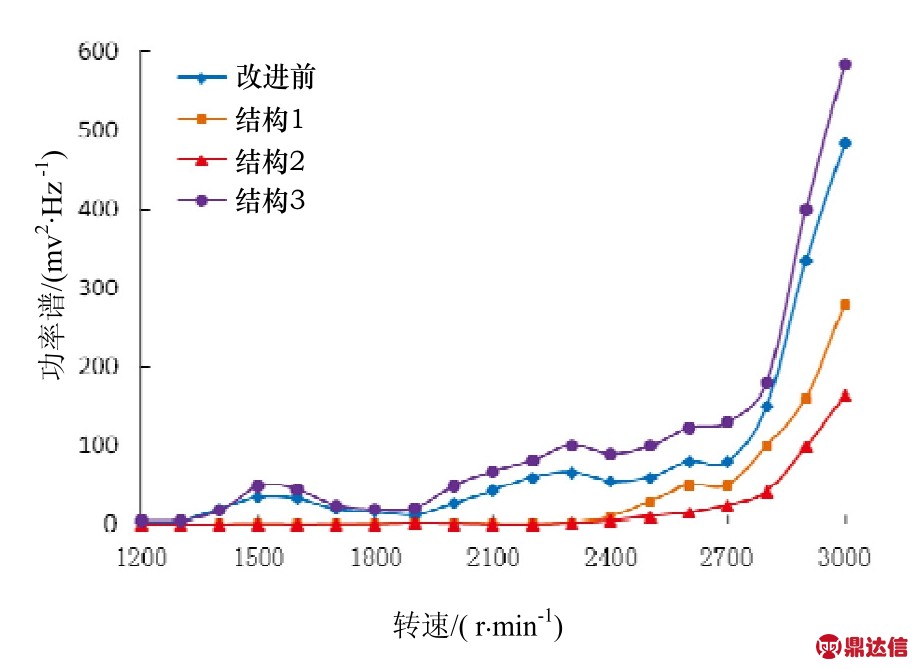

将风扇置于测试试验台,分别测试三种不同减振结构的减振效果,从转速1200r•min-1开始测试风扇稳定运行时的振动,每隔100r•min-1测试一次,直至风扇最高转速3000r•min-1,测试完成后,得到三种不同减振结构的风扇在整个转速范围内的1倍频功率谱图曲线,如图9所示。从图9中可以看出,改进后第2种减振结构效果较好,风扇的径向振动能量在整个工作范围内都有较大改善,且振动的变化较为平稳。

图9 改进结构前后径向功率谱

3.2.2 改进减振结构的材料

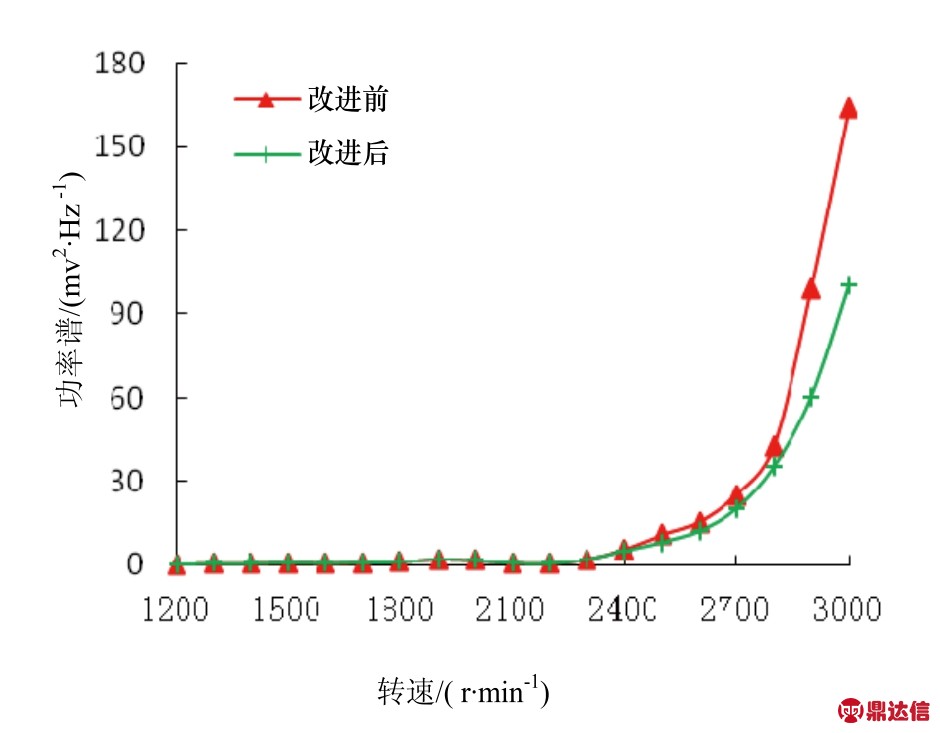

减振材料对风扇的减振性能影响较大,将改进后减振结构2的材料由石墨尼龙改为热塑性硫化胶(TPV),邵氏硬度A45。改进后,再次进行振动测试,得到改进前后1倍频功率谱图曲线,如图10所示。从图10中可以看出,改进减振材料后,风扇在在低速范围运转时振动平稳,高速运转时振动能量有进一步降低。

综合考虑改进减振结构和材料后,风扇稳定运行时在最高点处的功率谱密度由485.17mv2/Hz下降至100.01mv2/Hz,径向振动的能量降幅达79.4%。

图10 改进材料前后径向功率谱

表明在风扇在整个转速范围内运转时的径向振动能量已得到有效控制,极大降低了振动水平。

4 结论

通过对电动汽车电池散热风扇进行径向振动测试,得到了影响风扇径向振动最大的因素为回转体系统质量不平衡;对风扇回转体进行动平衡,可使高转速状态下径向振动的能量下降71.4%;改进减振结构和材料可使其振动变化较为平缓,在最高点处径向振动能量下降79.4%,从而极大的降低了风扇径向方向上的振动水平。