摘要:为了使装载机驱动桥疲劳试验更加真实地反映装载机实际作业情况,研究了装载机驱动桥疲劳试验扭矩加载谱的编制方法。在扭矩加载谱的编制过程中,根据装载机驱动桥实际扭矩特性,提出了驱动桥疲劳试验时前传动轴正反转加载的方法,确定了前传动轴载荷谱的分级数、载荷循环阈值和疲劳试验时的转速。结果表明:依据前传动轴正反转加载的方法处理的等效效果与装载机实际作业情况相一致,很大程度地降低疲劳试验难度;疲劳试验时前传动轴转速的选择方法可使疲劳试验更加真实地模拟装载机实际作业情况;加载一个强化疲劳试验加载谱块需11.4 h,相当于装载机实际作业609.2 h,明显加快了驱动桥疲劳试验的进程。

关键词:装载机驱动桥;前传动轴;疲劳试验;加载谱

0 引言

为了进行疲劳可靠性分析和疲劳寿命估算,必须得到可反映真实作业工况的疲劳载荷谱。实测的载荷时间历程具有随机性,且真实作业状态各不相同,以及为了分析和试验方便,需要将实测载荷简化成能反映真实作业且具有足够代表性的疲劳试验加载谱。文献[1]通过实测摆臂试车场道路载荷谱,提出了一种具有强化效果的程序载荷谱编制方案。文献[2-5]通过对轮式装载机传动系载荷谱的测取、数据处理和载荷谱外推得到传动系各零部件的载荷谱,介绍了轮式装载机传动系测试数据处理方法和载荷谱的编制方法。文献[6-8]采用非参数外推方法将实测的载荷谱外推到全寿命周期,并实现了全寿命载荷谱的编制。

疲劳试验加载谱的编制基本原则是要确保依据疲劳试验加载谱施加的载荷要与装载机实际作业载荷相一致,要能最大程度上再现实际作业载荷[9],且在此基础上要尽量使疲劳试验加载谱简单。本文提出了5 t装载机驱动桥疲劳试验加载谱的编制方法,考虑到前传动轴所受的扭矩载荷循环不是对称循环,若简单地将扭矩均值和幅值采用Goodman当量为对称循环会造成齿轮的受力与实际作业情况不一致,因此疲劳试验加载谱的编制还需要考虑装载机驱动桥前传动轴正反转的划分、载荷谱分级数的确定、载荷循环阈值的确定以及试验转速的确定等。

1 试验方法

前传动轴扭矩采用在传动轴上贴应变片的方法测量,前传动轴的转速利用光电开关测量变速箱输出轴法兰盘的转速得到。图1所示为前传动轴应变片的贴片位置。试验采用装载机最常用的V形作业方式,一个作业循环分为前进铲装、满载后退、前进卸载、空载后退等4个阶段。

图1 前传动轴扭矩传感器

Fig.1 Torque sensor of former transmission shaft

2 前传动轴的扭矩特性分析

2.1 前传动轴扭矩的特征

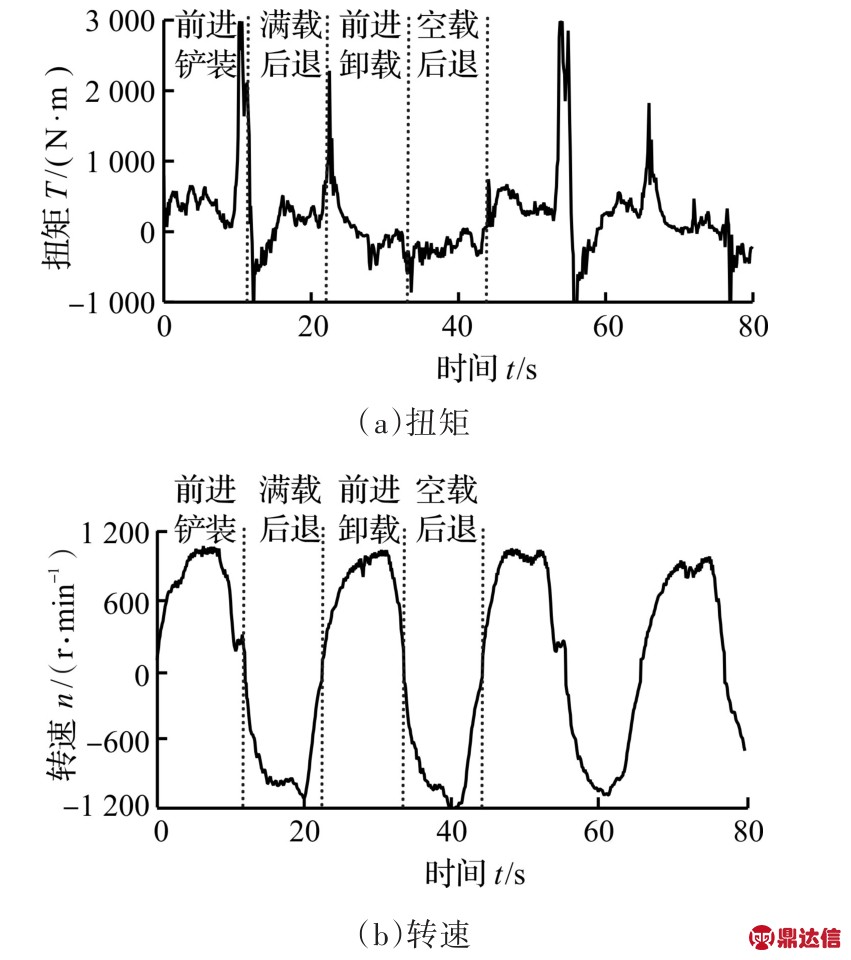

图2所示为试验样机前传动轴扭矩、转速的实测时间历程,图中为两个作业循环的数据。装载机前传动轴的扭矩、转速在四个阶段分别具有如下特征:①前进铲装阶段。前传动轴的扭矩、转速均为正值,前传动轴的扭矩都在给前桥产生驱动力,在扭矩最大值的位置附近,前传动轴的转速值几乎为零,说明在液力变矩器的作用下,很大的前传动轴扭矩使铲斗以极大的铲掘力插入料堆,且速度很小。②满载后退阶段。前传动轴的转速均为负值,说明装载机在后退。扭矩仅在后退开始时出现了一段负值,在这一小段时间里,前传动轴驱动装载机后退。在之后很长的一段时间里,装载机的前传动轴的扭矩为正值,与所需驱动力的方向相反,说明此时前传动轴实际上阻碍装载机后退。③前进卸载阶段。前传动轴的转速均为正值,说明装载机在前进。前传动轴在开始时产生正扭矩,在这一小段时间里,前传动轴驱动装载机前进,在之后很长的一段时间里,装载机的前传动轴的扭矩为负值,与所需驱动力的方向相反,说明此时前传动轴实际上阻碍装载机前进。④空载后退阶段。前传动轴的扭矩基本为负值,且数值不大,说明装载机空载行驶时的行驶阻力不大。

图2 前传动轴扭矩、转速的时间历程

Fig.2 Time course of torque and rotational speed for former transmission shaft

由图2可知,在①、④阶段,前进时前传动轴的扭矩为正值,后退时前传动轴的扭矩基本为负值,故这两个阶段前传动轴扭矩与驱动轮转动方向一致,用于驱动机器行走。在②、③阶段出现了大量的前传动轴扭矩阻碍装载机前进的情况,下文介绍产生这种现象的原因。

2.2 前传动轴扭矩阻碍装载机前进的原因

2.2.1 装载机减速

当地面行驶阻力很大或进行制动时,装载机做减速运动,车轮的阻力矩通过驱动桥传给前传动轴,使前传动轴与变速箱里的转动构件减速,这时前传动轴会产生与机器前进方向相反的扭矩。图2中装载机在减速过程中前传动轴的扭矩阻碍机器运行就是这种情况。

2.2.2 功率循环[10]

由于装载机是有两个驱动桥的机器,且没有轴间差速器,故在装载机工作时,有时会出现功率循环。具体机理如下:①装载机在②、③阶段由于前面的铲斗满载,前桥负载增大,使得前轮胎变形增大,滚动半径变小,而后桥负载减小,后轮胎变形减小,滚动半径变大。因前后驱动轮的设计转速相等,故在不计打滑的条件下,后轮转一圈行驶的距离变长,前轮转一圈行驶的距离变短。②由于整机一起行走,就会出现后轮滑转,地面给后轮的作用力驱动机器行驶,而前轮滑移,则地面给前轮的作用力阻碍机器行驶,由此就会出现前传动轴扭矩与驱动力矩方向相反的现象。图3为装载机的前传动轴扭矩、后传动轴扭矩的时间历程与装载机工作时挡位关系图。由图3可以看出,后传动轴的扭矩方向始终与装载机的运行方向一致,且在前传动轴阻碍机器运行时,后传动轴的扭矩数值都大于前传动轴的扭矩数值,说明后轮的驱动力大于前轮的阻力,因此机器仍然正常运行。

图3 前后轴扭矩对比图

Fig.3 Torque comparison chart of former and rear shaft

对于本文试验样机出现前传动轴扭矩阻碍装载机正常运行的现象,其原因是以上两种原因兼有,其中第2种占主导地位。

在②、③阶段开始时,主要是前传动轴的扭矩驱动机器获得加速运动(图3)。由图3还可以看出,前传动轴扭矩的最大值明显大于后传动轴扭矩的最大值,即前驱动桥的载荷大于后驱动桥载荷,因此本文编制载荷谱时仅考虑前驱动桥。

2.3 正反转时的齿轮受力分析

本文以前传动轴正转向、正扭矩和前传动轴反转向、正扭矩为例进行说明。

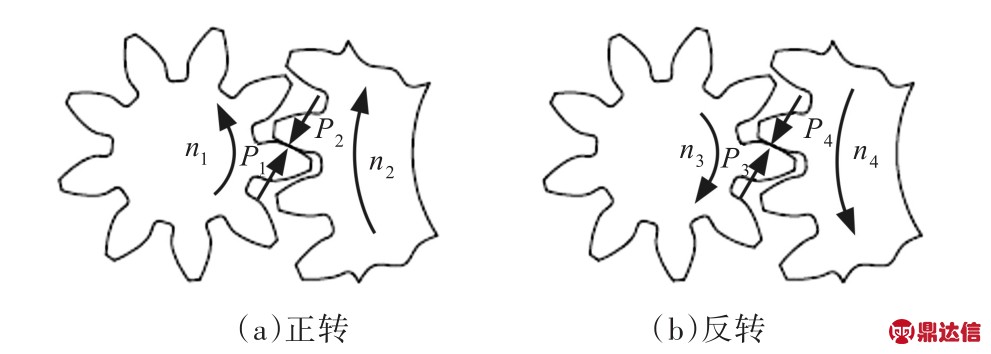

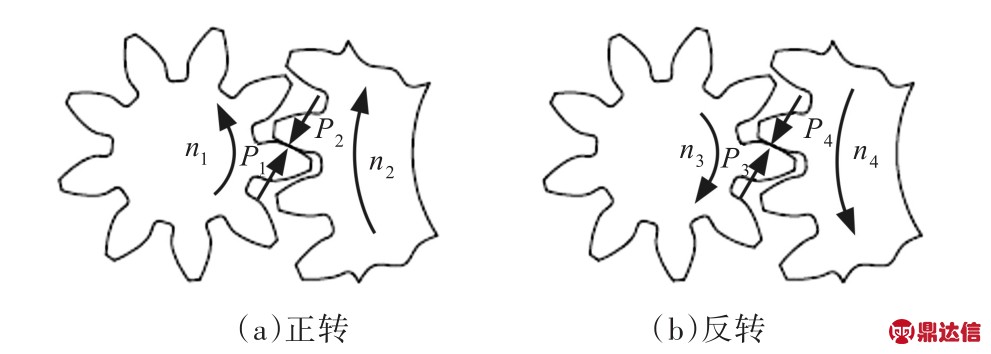

图4a为前传动轴正转向、正扭矩时驱动桥主传动锥齿轮副受力状态示意图,主动轮小齿轮以转速n1正转,以啮合力P1推动大齿轮以转速n2转动,啮合力P2是其反作用力。图4b为前传动轴反转向、正扭矩时驱动桥主传动锥齿轮副受力状态示意图,主动轮大齿轮以转速n4转动,以啮合力P4推动小齿轮以转速n3反向转动,啮合力P3是其反作用力。

若图4中两种状态下前传动轴的扭矩相等,则啮合力P1=P2=P3=P4。若这时两轮齿相互接触在同一点,则在两种状态下,大小齿轮内的应力状态分别相同。

图4 正反转时的齿轮受力状态

Fig.4 Gear force states of positive and backward rotation

对于图4a所示的状态,小齿轮从齿根处进入啮合,大齿轮从齿顶处进入啮合;对于图4b所示的状态,小齿轮从齿顶处进入啮合,大齿轮从齿根处进入啮合。

由于两种情况下的齿轮的啮合区域相同,由上述分析可知,在前传动轴扭矩相等的条件下,图4中两种情况的啮合力相等;在啮合点相同时,两种情况下齿轮内的应力分布应是相同的;在整个啮合过程中,齿轮内各点的应力幅值是相同的。但由于齿顶、齿根进入啮合过程的次序相反,会使两种情况下的应力呈波形对称。

由于疲劳强度理论指出疲劳损坏主要是由波峰波谷的应力值大小引起的,故把图4b所示的反转向正扭矩情况用图4a所示的正转向正扭矩代替,并保证其转速数值相等,这不会改变其损坏机理。同理,把正转向负扭矩情况用反转向负扭矩代替,并保证其转速数值相等,也不会改变其损坏机理。经过这样等效后,进行疲劳强度试验时,小齿轮始终是主动轮,与原动机连接;大齿轮始终是从动轮,与加载装置连接,以便于试验加载。

根据以上分析结果,在下面的数据处理中,把所有的正扭矩等效到同转速的正转向,把所有的负扭矩等效到同转速的负转向。

3 载荷谱分级数的确定

疲劳试验加载谱通常分为8级[11],根据上述疲劳试验时前传动轴正反转的划分方法,统计出前传动轴正扭矩时间占总体作业时间的0.595,该比例接近于5/8,因此可将驱动桥正转级数分为5级,反转级数分为3级。目前人们常用的间隔划分方法为等间隔法和非等间隔法[9]。本文采用等间隔法将最大值与载荷循环阈值之间的扭矩值进行等间隔划分,每一级扭矩等级采用均值代替,相应的频次根据Miner疲劳累积损伤理论将每级扭矩范围内的频次当量为其扭矩均值作用的频次,进而得到疲劳试验加载谱各级扭矩大小及其作用频次。

4 载荷循环阈值的确定

通常认为,循环应力低于疲劳极限的50%对机械结构不会造成疲劳损伤[12],因此可选择前传动轴疲劳极限对应的扭矩值的50%作为载荷循环的阈值。

当进行齿轮疲劳极限对应的扭矩估算时,要明确齿轮材料的S-N曲线、齿轮的应力集中系数和齿轮所受应力的循环特性[13],由此可估算出齿轮的疲劳极限,进而利用齿轮所受应力与外力之间的关系,便可估算出齿轮疲劳极限对应的扭矩。

疲劳点蚀破坏发生后只产生噪声、振动增大,并不会立即造成不能继续工作的后果,而对弯曲疲劳破坏而言,如果一旦发生断齿,就会引起严重的事故。前驱动桥疲劳极限对应的扭矩值Tf=2 090.0 N·m。由于参数的选择可能存在误差,因此将计算得到的前驱动桥疲劳极限对应的扭矩值增大和减小5%,可得到前驱动桥疲劳极限对应的扭矩值范围 T∈[1 985.5,2 194.5]N·m,取一个相对保守的值作为前驱动桥疲劳极限对应的扭矩值,即Tf=1 985.5 N·m,因此前驱动桥载荷阈值取992.75 N·m。

5 疲劳试验前传动轴转速的确定

疲劳试验加载谱应尽可能符合装载机实际作业载荷信息[14],因此疲劳试验的前传动轴转速应尽量选择与载荷谱实测试验时接近的前传动轴转速。由图2可知,装载机作业时传动轴转速几乎都落在0~1 200 r/min范围内,随着装载机前传动轴扭矩的增大,转速呈现减小的趋势,这与装载机实际作业时的情况是一致的,装载机在铲掘作业段时前传动轴扭矩达到该作业循环的最大值,此时前传动轴的转速很小。为了使疲劳试验更加真实地模拟装载机实际作业情况,疲劳试验时前传动轴转速的选择要根据实际作业时统计转速对频次加权平均的结果。

6 疲劳试验加载谱的编制

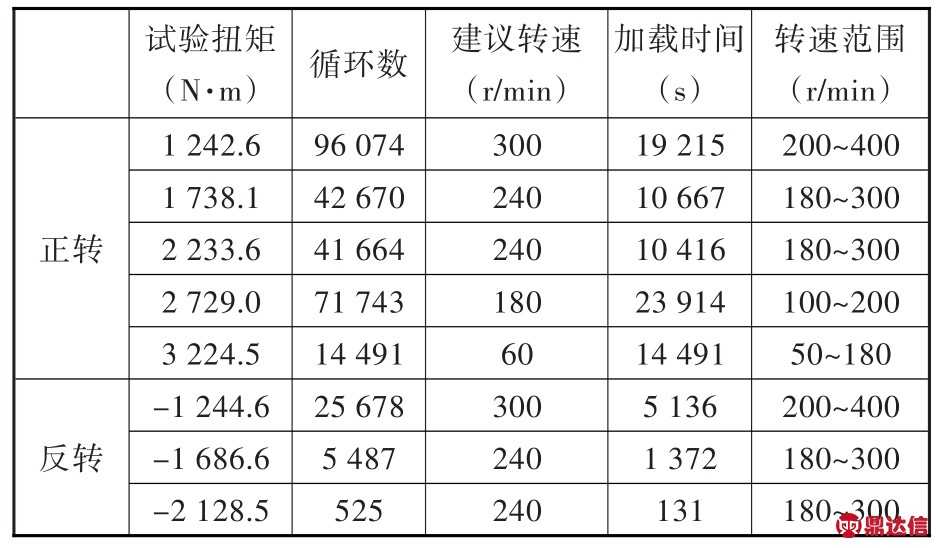

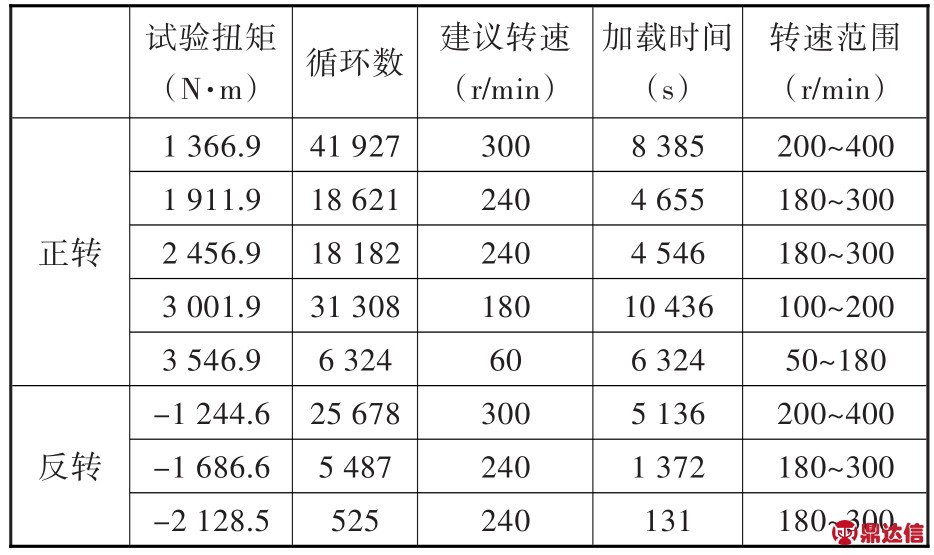

对疲劳试验传动轴正反转进行划分后,确定载荷谱分级数、载荷循环阈值和试验转速,并编制出前传动轴疲劳试验加载谱,见表1。

疲劳试验采用“低-高-低”加载方式,并进行正反转疲劳试验。将装载机前传动轴各种工况的有效扭矩载荷时间历程合成,并按里程外推方法外推到106次循环对应的时间为609.2 h。由表1可以看出,加载一个疲劳试验加载谱块需要23.7 h,相当于装载机实际作业609.2 h。

表1 疲劳试验加载谱

Tab.1 Loading spectrum of fatigue test

7 强化疲劳试验加载谱的编制

根据疲劳试验设备以及驱动桥强度许可的条件,可编制出符合装载机实际作业载荷信息的强化疲劳试验加载谱,以便于加快驱动桥总成的疲劳试验进程。一个强化疲劳试验加载谱块所代表的疲劳寿命应与疲劳试验加载谱块的疲劳寿命一致,根据Miner线性累积损伤理论

可得式中,Tpl为疲劳试验加载谱中各级扭矩;Tqh为强化疲劳试验加载谱中各级扭矩;Npl为疲劳试验加载谱中各级扭矩对应的循环次数;Nqh为强化疲劳试验加载谱中各级扭矩对应的循环次数;m为材料的疲劳常数,m=8.7;β为扭矩强化系数。

为缩短疲劳试验时间,由式(1)与表1可得到与疲劳试验加载谱等疲劳寿命的强化疲劳试验加载谱,如表2所示。由表2可以看出,对正转进行强化,其扭矩强化系数 β=1.1,反转则没有强化。因反转本身加载时间就很短,故不需强化。

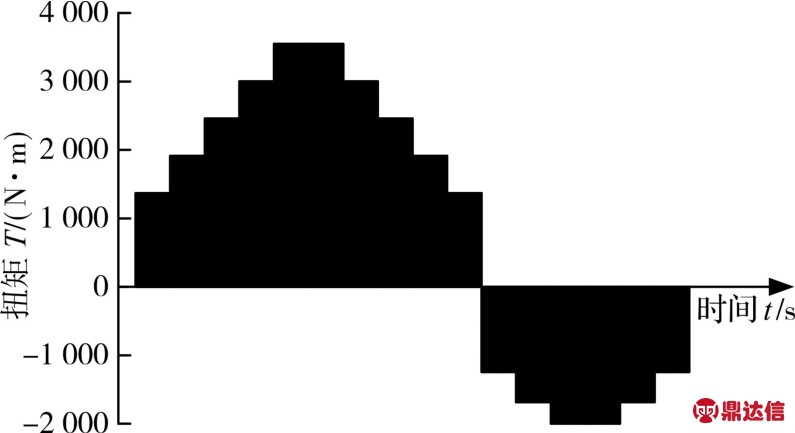

图5为强化疲劳试验加载示意图。由图5可看出,前传动轴扭矩为正值时的加载时间和数值比扭矩为负值时的大,符合装载机作业的实际载荷信息。根据Miner疲劳累积损伤理论加载一个强化疲劳试验加载谱块需11.4 h,相当于加载一个疲劳试验加载谱块23.7 h,很大程度地加快了驱动桥总成的疲劳试验进程。

表2 强化疲劳试验加载谱

Tab.2 Loading spectrum of intensified fatigue test

图5 强化疲劳试验加载示意图

Fig.5 Schematic diagram of intensified fatigue test

8 结论

(1)疲劳试验时可将实测为正值的扭矩值归为驱动桥正转情况,将实测为负值的扭矩值归为驱动桥反转情况,这与装载机实际作业情况相一致,且很大程度地降低了疲劳试验的难度。

(2)疲劳试验时对传动轴转速的选择应根据实际作业时统计转速对频次加权平均的结果,从而使疲劳试验更加真实地模拟装载机实际作业情况。

(3)驱动桥疲劳试验采用“低-高-低”加载方式,并进行正反转疲劳试验。强化疲劳试验加载谱块需11.4 h,相当于加载一个疲劳试验加载谱块23.7 h,相当于装载机实际作业609.2 h,很大程度地加快了驱动桥总成的疲劳试验进程。