关键词:纳米颗粒运动模型, 激光诱导击穿光谱, 激光清洗机理, 成分检测

1 引 言

硅片表面纳米级污染颗粒会对集成电路芯片制造带来致命影响, 对其清洗和去除是集成电路制造工业面临的一项重要挑战. 尤其当节点尺寸逐渐减小, 更小尺度的纳米颗粒对芯片性能的影响将逐渐放大, 且传统化学清洗方法效率也会因节点尺寸的减小大大降低. 同时, 当前越来越多的新材料被用到集成电路制造工艺的不同环节中, 这导致可能有更多新材料成分的纳米颗粒污染, 实时监控污染纳米颗粒成分有利于快速确定污染源, 并对各生产环节的问题进行及时预警补救.

激光干法清洗技术(DLC)因其环境友好、速度快、易控制等优点成为一种潜在的硅片表面污染颗粒清洗技术. 激光清洗技术的实际应用所面临的一个主要问题是会对硅片表面造成损伤. 同时, 目前对激光清洗机理仍无定论: 一种认为是激光热膨胀原理, 即激光作用到基体表面, 使其产生热膨胀加速度, 颗粒在热膨胀加速度作用下克服表面吸附力而脱离, 在一定激光功率范围内为弹性膨胀, 不会对硅基体表面造成损伤[1−3]; 另一种作用机理是局部场增强效应, 认为由于纳米颗粒的存在, 颗粒底部光场产生局部增强效应, 使得底部基底被快速离解, 颗粒被瞬间剥离[4]; 还有一种说法是因为空气中存在的水分在激光作用下瞬间发生爆炸性气化, 并将颗粒带离表面且不产生影响. 也有研究者认为这3 种作用机理同时存在[5−7]. 为了对清洗机理有更清晰的认识, 需要研究污染颗粒在激光清洗过程中的受力情况以及颗粒脱离后的运动行为. 然而该方面的研究较少. 据调研仅有Grojo 等[4]对激光作用后颗粒的运动轨迹进行了研究, 他们利用飞行时间法通过相机追踪拍摄到了激光作用后颗粒的运动轨迹, 从实验上观测到了激发颗粒的运动行为, 得到了颗粒的速度分布, 研究所用的实验样品表面颗粒浓度达到109 个/m2, 颗粒之间不可避免存在较强相互作用, 影响其结论的准确性. 国内在激光清洗机理方面的研究还处于初始阶段, 吴东江等[8]研究了硅片表面Al2O3 颗粒的激光清洗机理,分析了颗粒半径对清洗效率的影响, 得到了1 µm Al2O3 颗粒的激光清洗阈值. 谭东晖等[9,10]对激光清洗进行了有限元仿真和实验研究, 得到了不同半径油脂激光清洗阈值的仿真与实验相吻合的结论.

为了实时监测不同生产环节的纳米颗粒污染成分, 有很多方法用于检测硅片表面的污染颗粒成分, 如: 电感耦合等离子体质谱法(ICP)、全反射X 射线荧光法(TXRF)、二次离子质谱法(SIMS).这些方法都有各自的优缺点[11−21]. 激光诱导击穿光谱技术(LIBS)是一种直接对物质元素成分进行分析的探测技术, 因其具有快速、高灵敏度、无需样品处理等优点, 已经在很多领域得到成功应用[22−27].本文提出了一种激光干法清洗结合LIBS 技术的分析方法, 该方法首先利用激光干法清洗将颗粒加速脱离硅片表面, 然后再利用LIBS 技术将脱离后的颗粒在硅片表面上方固定位置击穿. 该方法一方面可通过观测原子光谱来追踪颗粒的运动轨迹, 另一方面还可以确定纳米颗粒的元素成分,在为清洗机理研究提供方法的同时, 还为硅片表面纳米级颗粒成分检测提供了一种实时、快速、无损伤的潜在检测方法.

2 纳米颗粒运动模型

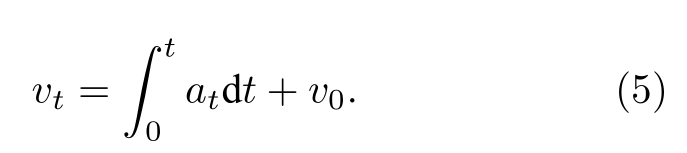

本部分将对清洗激光作用后颗粒运动模型进行建模, 当一定功率密度的脉冲激光照射到硅片表面时, 被照射颗粒将获得一初始加速度并克服范德瓦耳斯力脱离硅片表面, 清洗过程及坐标关系如图1 所示. 本实验设激光脉宽为(t)为10 ns. 假设激光持续照射时间t 内, 范德瓦耳斯力与激光清洗力共同作用的平均加速度为a, 则颗粒在激光作用结束时刻获得瞬时初始速度(v0)为

由于激光作用时间很短, 该时间内颗粒运动位移可忽略不计, 在激光冲击下获得一速度v0, 并在v0 下将加速脱离硅片表面. 在接下来的过程中, 颗粒将在空气碰撞阻力和重力作用下做减速运动. 空气碰撞阻力与颗粒运动速度和颗粒横截面积相关,即空气碰撞阻力可表示为

其中, Fair 为空气碰撞阻力, A 为阻力系数, R 为颗粒 半 径, vt 为 颗 粒 在t 时 刻 的 运 动 速 度. v0 由(1)式确定, 颗粒在空气阻力和自身重力下做变速运动, 因空气阻力随速度vt 变化, 其加速度也同样随时间变化, 设t 时刻颗粒加速度为at, 根据牛顿第二定律:

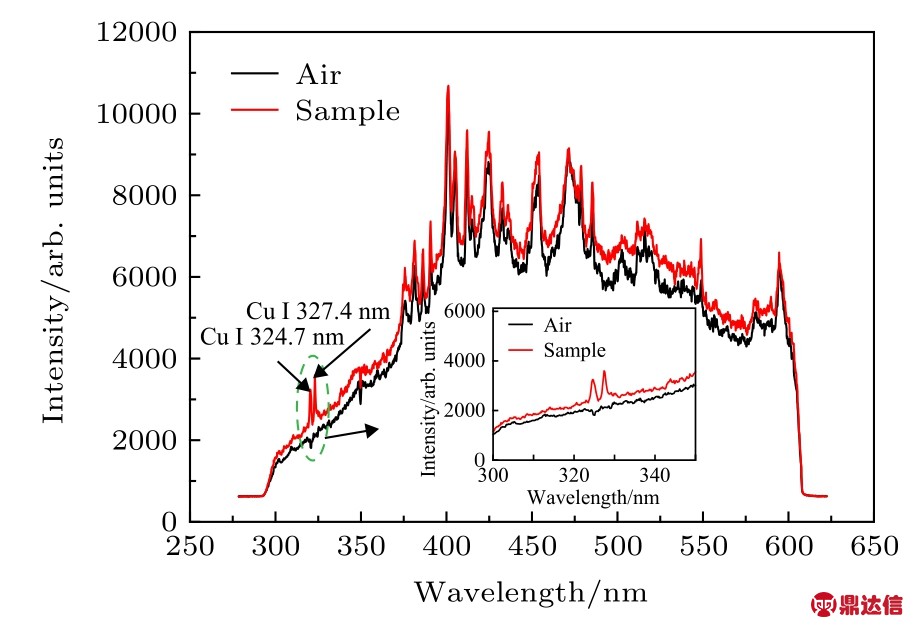

其中m 为颗粒质量. 速度随时间的变化量∆vt 方程为

则瞬时速度:

联立(2)式、(3)式、(5)式可得微分方程:

解(6)式可得瞬时速度vt 为

其中![]() . 颗粒位移st 可表示为

. 颗粒位移st 可表示为

解(8)式得:

根据(7)式、(9)式得到v-t 和s-t 关系, (8)式、(9)式中颗粒运动位移st 是指颗粒脱离硅片t 时刻后的位移, 这个位移是相对于硅片表面而言的. 当颗粒确定后, 除了阻力系数A 和初始速度v0, 其他均为已知参数. 上述两未知参数可以通过实验确定.

图1 激光清洗机理示意图

Fig. 1. Schematic diagram of laser cleaning mechanism.

3 颗粒追迹与成分探测实验

3.1 实验系统

双脉冲实验系统示意图如图2 所示, 实验采用波长为532 nm 双脉冲激光作为光源, 两激光脉宽均为10 ns. 两脉冲激光器可通过外部延时器控制出光, 两激光器单脉冲最高能量可达250 mJ. 通过激光器电源控制器控制激光能量输出. 由于实验室条件所限, 本实验所用两台激光器是集成在一起的, 两光束合束后由同一个出光口输出. 本实验用DG535 信号发生器控制两激光出光延时. 采用偏振棱镜将两束偏振方向不同的光从空间上分离, 其中P 偏振光作为清洗激光经反射镜M2、M3 反射后, 再经透镜L2 聚焦垂直照射到硅片表面. 在光路中加入光阑D2 以方便限制和调整清洗激光光斑大小. 透镜L2 焦距为70 mm, 激光输出能量确定后, 可通过调节L2 与硅片表面的距离调节照射到硅片表面的功率密度. S 偏振光作为LIBS 击穿光经L1 聚焦到硅片表面上方1.2 mm 处, 且聚焦点尽量位于清洗激光光轴上, 用以击穿经过该位置的运动颗粒产生等离子体. 光阑D1 同样起到调节和限制激光光斑作用. 样品位于xyz 调节台上, 为保证实验样品的洁净, 免受环境污染, 设计了带有涡轮风机的净化吹风装置, 气流流向实验腔体下方并维持实验腔的正压状态, 在进行实验时风机处于关闭状态以保证颗粒运动不受空气流动影响. 透镜L1 焦距为150 mm, 通过击穿铜板实验得到聚焦光斑直径大小近似为100 µm. 实验时击穿光能量为200 mJ, 这样击穿位置激光功率密度达到2 × 1011 W/cm2. 采用Andor 光谱仪接收激发的等离子体光谱, 光栅刻线为1200 line/mm. 整个测量系统时序由DG535 控制.

3.2 样品制备

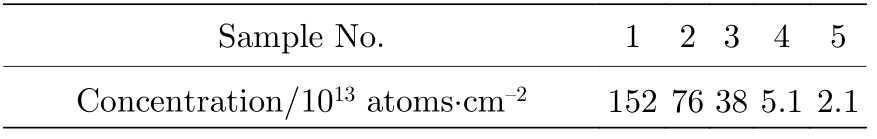

实验所用样品为购买于先丰纳米公司的直径为300 nm 球状Cu 颗粒. 将粉末状纳米Cu 颗粒称重后倒入盛有高纯酒精(纯度 > 99.99%)的量筒中, 经过稀释、搅拌、超声后配制成一定浓度的悬浊液, 利用一次性滴管取一定量的酒精悬浊液滴到硅片表面, 液滴在表面迅速扩散和自然挥发, 最后硅片表面形成具有一定颗粒浓度的污染区. 在滴管滴定过程中, 尽量保持滴管垂直于硅片表面, 有利于液滴在硅片表面的均匀扩散. 在样品配制过程中, 由于量筒、滴管等容器壁面会黏附纳米颗粒,最终影响所配样品的准确性, 因此需要进行超声震荡, 同时应尽量减少样品在量筒、滴管中的存放时间. 本实验配制一次样品的时间保持在20 min 以内. 通过以上步骤配制了5 种不同浓度的样品, 如表1 所示.

图2 实验系统示意图

Fig. 2. Schematic diagram of experimental system.

表15 种不同浓度样品

Table 1. Five samples of different concentrations.

4 实验结果与分析

4.1 硅片损伤阈值

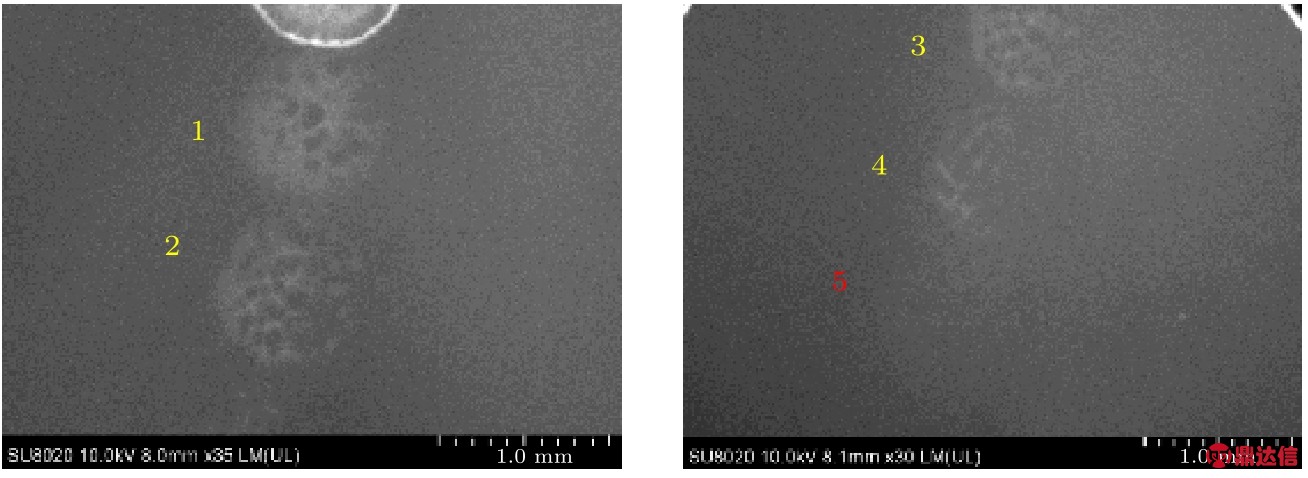

激光清洗一个重要问题就是对基体表面的损伤. 为了更有效地将颗粒激发脱离硅片表面, 往往采用较大的激光照射功率密度, 然而, 激光功率密度太高会对硅片基体表面造成损伤, 需要通过实验来确定硅片的损伤阈值. 通过改变样品台的高度,可以改变清洗激光照射到硅片表面的功率密度.图3 为通过SEM 获得的5 个不同样品台高度下激光辐照不含颗粒硅片表面的情况, 顶部未全部显示圆斑为标记起始位置, 其作用是为方便显微镜定位观测位置. 可以发现1—3 黄色标记点都存在不同程度的激光损伤, 第4 个黄色标记点损伤已不明显, 第5 个红色标记点明显不存在损伤. 表2 为5个位置的对应激光功率密度. 可以认为硅片基体本身的击穿阈值在1.11×108—1.21×108 W/cm2 之间.

图3 硅片损伤阈值SEM 图

Fig. 3. SEM image for breakdown threshold of silicon wafer.

表2 硅片击穿阈值实验结果

Table 2. Experimental results of silicon wafer damage threshold.

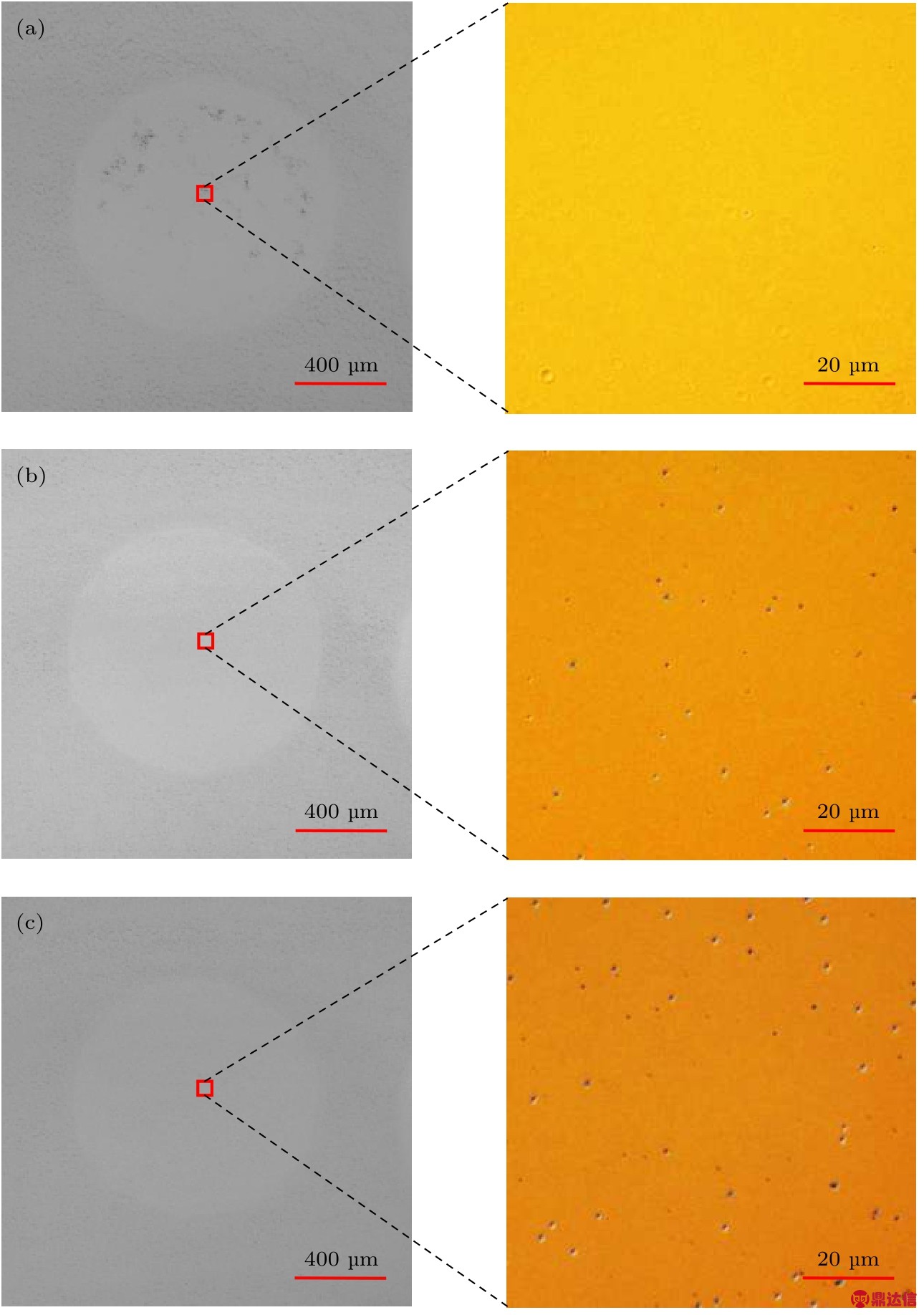

4.2 硅片表面颗粒清洗阈值

当硅片表面附着污染颗粒时, 其对硅片表面的损伤阈值会比没有污染颗粒时低, 原因是纳米颗粒对光场的微扰动, 使均匀入射光场在颗粒扰动下的强度重新分布的不均匀性造成的[4]. 利用清洗激光照射不同高度位置的含颗粒硅片表面, 观测不同功率密度下颗粒的清洗效果及损伤情况. 为了增强3D 成像效果, 采用了共焦显微镜进行实验观测.图4(a)—(c)为激光功率密度分别在10 × 107, 8 ×107, 6 × 107 W/cm2 下的清洗效果图, 为了提高激光作用印记的对比度, 采用灰度图显示激光作用区域范围. 同时, 采用彩色图来增强局部放大20 倍后显示的3D 凹凸效果. 图4(a)是在激光功率密度为10 × 107 W/cm2 下的激光清洗结果, 从图4(a)左图中可以看到, 激光作用轮廓清晰可见, 清洗圆斑轮廓内的灰黑色印记表明激光对硅片造成了损伤. 放大后如图4(a)右图所示, 可以看到激光对存在颗粒处基体产生了凹坑损伤, 而无颗粒的硅片表面位置无凹坑损伤现象, 这充分说明了颗粒的存在造成硅片损伤阈值下降. 当激光功率密度继续降低到8 × 107 W/cm2 和6 × 107 W/cm2 时, 如图4(b)和图4(c)的左图都未出现明显损伤, 对应右侧放大彩图可以观测到Cu 颗粒状突起, 无颗粒的基体空白处未发现损伤. 说明将激光功率降低后, 未出现损伤, 但激光清洗效率会降低. 同时发现图4(b)颗粒密度低于图4(c), 这说明在这两个激光功率密度下, 部分颗粒被剥离, 且未对基体造成损伤. 后面的实验光谱数据分析也可以证实这一点. 可以推测, 在激光能量处于8 × 107—10 × 107 W/cm2 之间一定存在一个最优的激光功率值, 可在不损伤基体表面的情况下使得颗粒清洗效率最大. 据此, 本实验在激光功率密度为8 × 107 W/cm2 的情况下进行.

图4 不同激光功率密度下共焦显微镜拍摄图像 (a) 10 × 107 W/cm2; (b) 8 × 107 W/cm2; (c) 6 × 107 W/cm2

Fig. 4. Confocal microscope images under different laser power densities: (a) 10 × 107 W/cm2; (b) 8 × 107 W/cm2; (c) 6 ×107 W/cm2.

4.3 延时实验

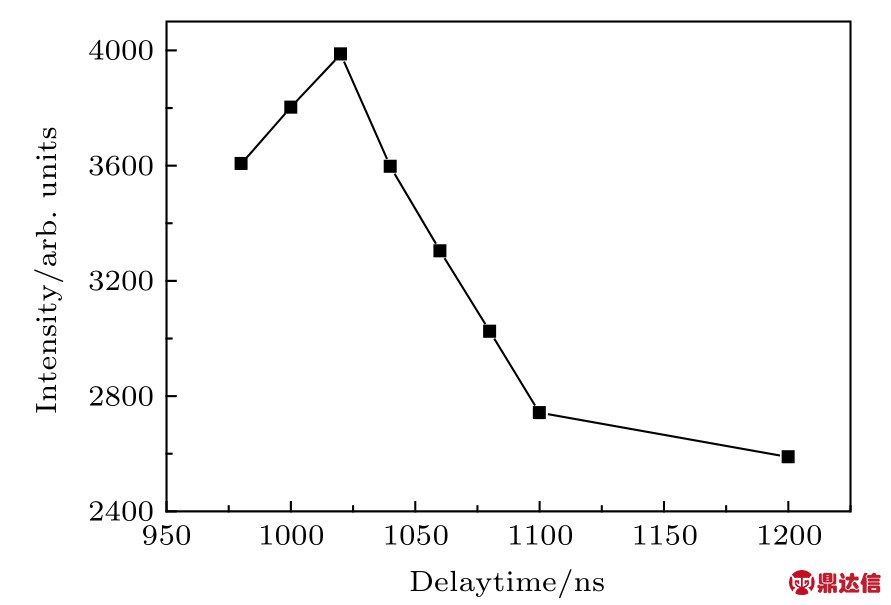

4.3.1 LIBS 光谱采集延时

当激光击穿颗粒产生等离子体后, 需要利用光谱仪收集信号, 很多研究已经表明, LIBS 光谱具有时间演化特性, 激光激发等离子体的起始时刻多为自由电子韧致辐射产生的背景噪声, 相隔一定时间后才会出现信噪比较大的物质光谱信息. 这一特性与所测物质本身和环境相关. 为了确定Cu 的激光等离子体演化时间特征, 选用铜板进行LIBS 实验研究, 即利用图2 中水平入射激光击穿铜板. 选取Cu I 427.3 nm 原子发射谱线强度作为等离子体演化分析目标. 结果如图5 所示, 在大约1.02 µs处谱线强度达到最大值, 在如下实验中, 光谱仪的采集延时均设置为1.02 µs.

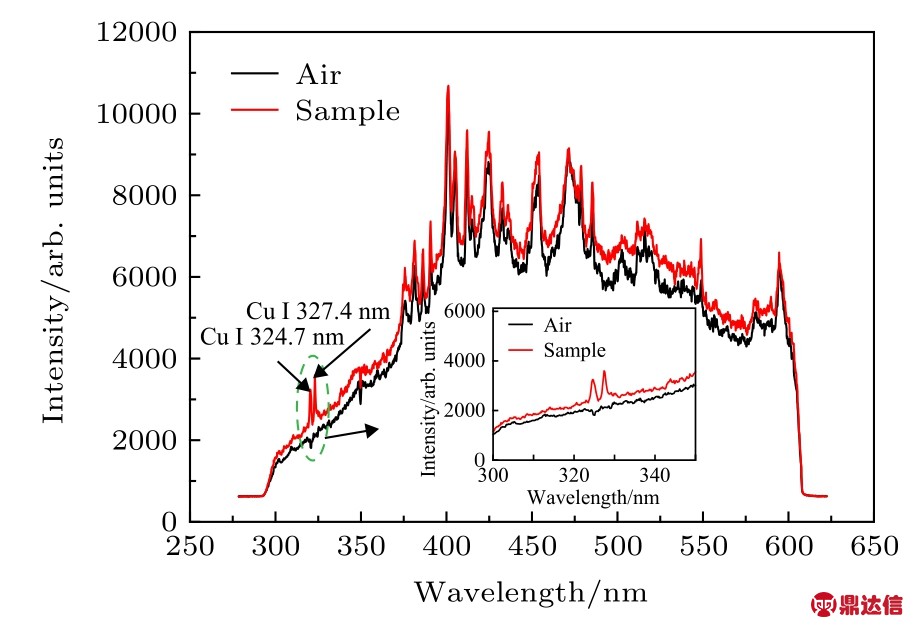

4.3.2 DLC 与LIBS 实验

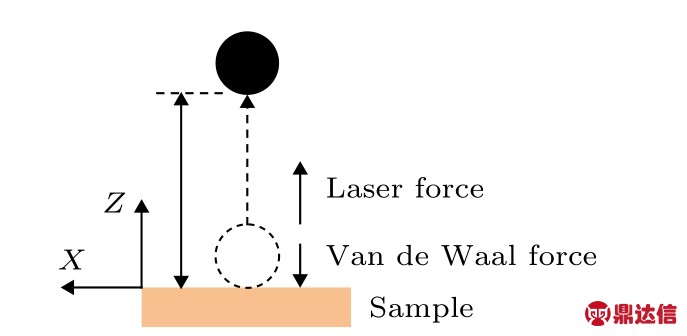

为了降低实验操作难度, 本实验通过固定图2中透镜L2 到硅片表面的距离及击穿高度, 改变DLC 触发与LIBS 触发的延时, 并利用(3)式所建模型来得到颗粒脱离后的运动轨迹. 由于颗粒是在空气环境下被击穿, 因此在等离子体中存在很多来自于空气击穿的谱线, 这些谱线会干扰到Cu 实验测量. 图6 为纯空气击穿与样品在空气环境中击穿的对比图, 为了避开空气的干扰, Cu I 324.7 nm和I 327.4 nm 被选为分析谱线.

图5 铜板LIBS 时间演化特征

Fig. 5. Time evolution features of LIBS from copper plate.

图6 空气与样品的LIBS 实验结果

Fig. 6. LIBS experimental results of air and the sample.

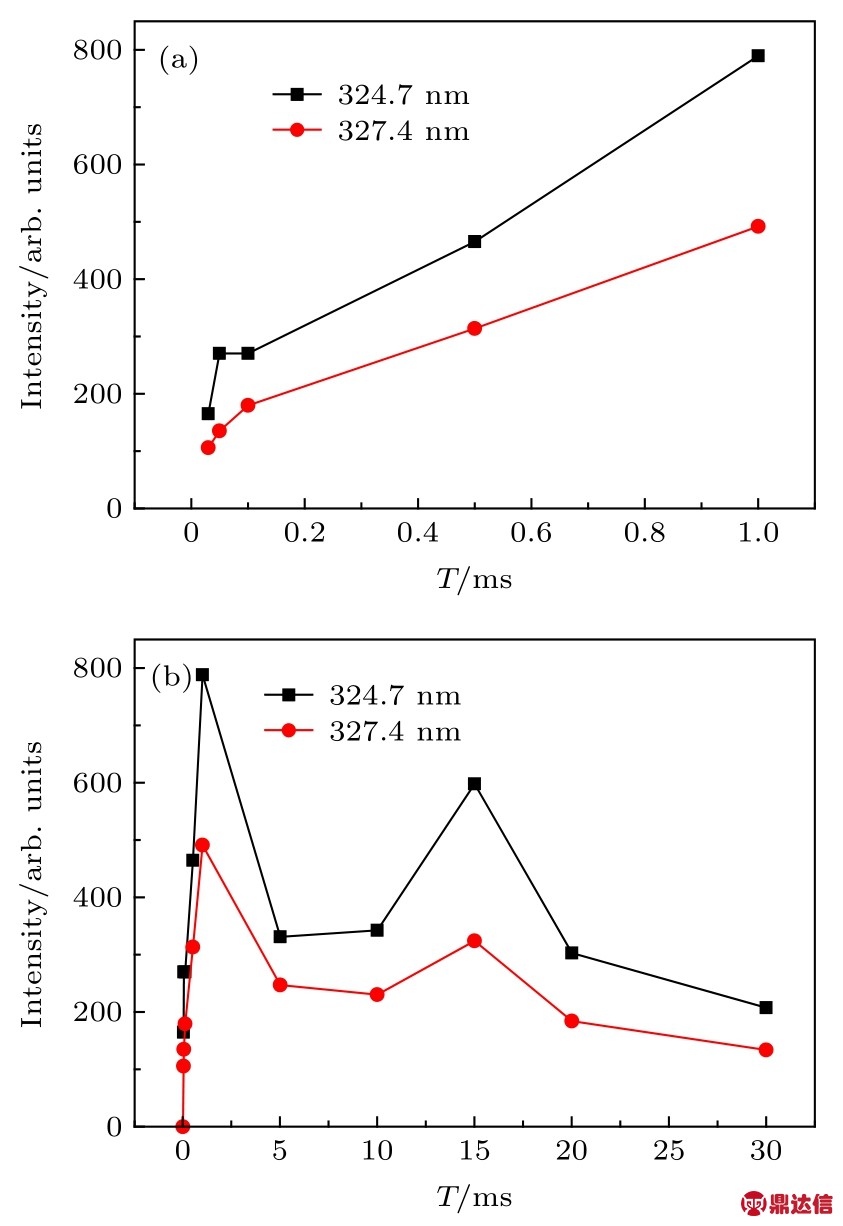

在保持击穿高度不变的情况下, 通过改变双脉冲激光延时可以得到激发颗粒的运动轨迹. 在不同延时下进行了双脉冲实验研究, 采集Cu 原子谱线两峰值扣除背景后随双脉冲延时的变化如图7 所示, 图7(a)为延时时间(T)从0—1 ms 之间, 光谱峰值强度的变化趋势. 图7(b)为延时从0—30 ms的峰值强度变化趋势, Cu 的两个谱峰都分别在1 ms 和15 ms 位置出现峰值, 这意味着Cu 颗粒分别两次穿过击穿聚焦点位置. 第一次为在颗粒受激发1 ms 后以较快的速度向上运动达到击穿区域, 第二次为在15 ms 后颗粒因重力重新返回击穿区域, 此时速度慢于第一次穿越时的速度.15 ms 以后, 越来越少的颗粒穿过击穿区域. 这说明, 当清洗激光作用到硅片表面后, 颗粒在10 ns 时间内受清洗力被激发脱离硅片表面, 之后在空气阻力和重力作用下做减速运动, 并在1 ms 时第一次到达击穿位置, 到达最高点后做自由落体运动, 在15 ms 时回到击穿位置, 之后继续往下运动. 从图7(b)可以看到, 在1 ms 时出现的第一个峰值高于15 ms 时峰值, 可能原因是颗粒向上运动速度分布是发散的, 造成回落的颗粒密度降低. 因击穿高度为实际的颗粒位移, 固定为1.2 mm, 将两峰值时刻代入运动方程(9)式可得到参数A 和v0 分别为5.8 × 102 N·s/m3 和7.6 m/s,根据(1)式清洗激光作用过程中颗粒的初始平均加速度a = 7.6 × 108 m/s2.

图7 样品1 的延时实验结果 (a) 0−1 ms, (b) 0−30 ms

Fig. 7. Delay time experimental results of sample 1:(a) delay time is 0−1 ms, (b) delay time is 0−30 ms.

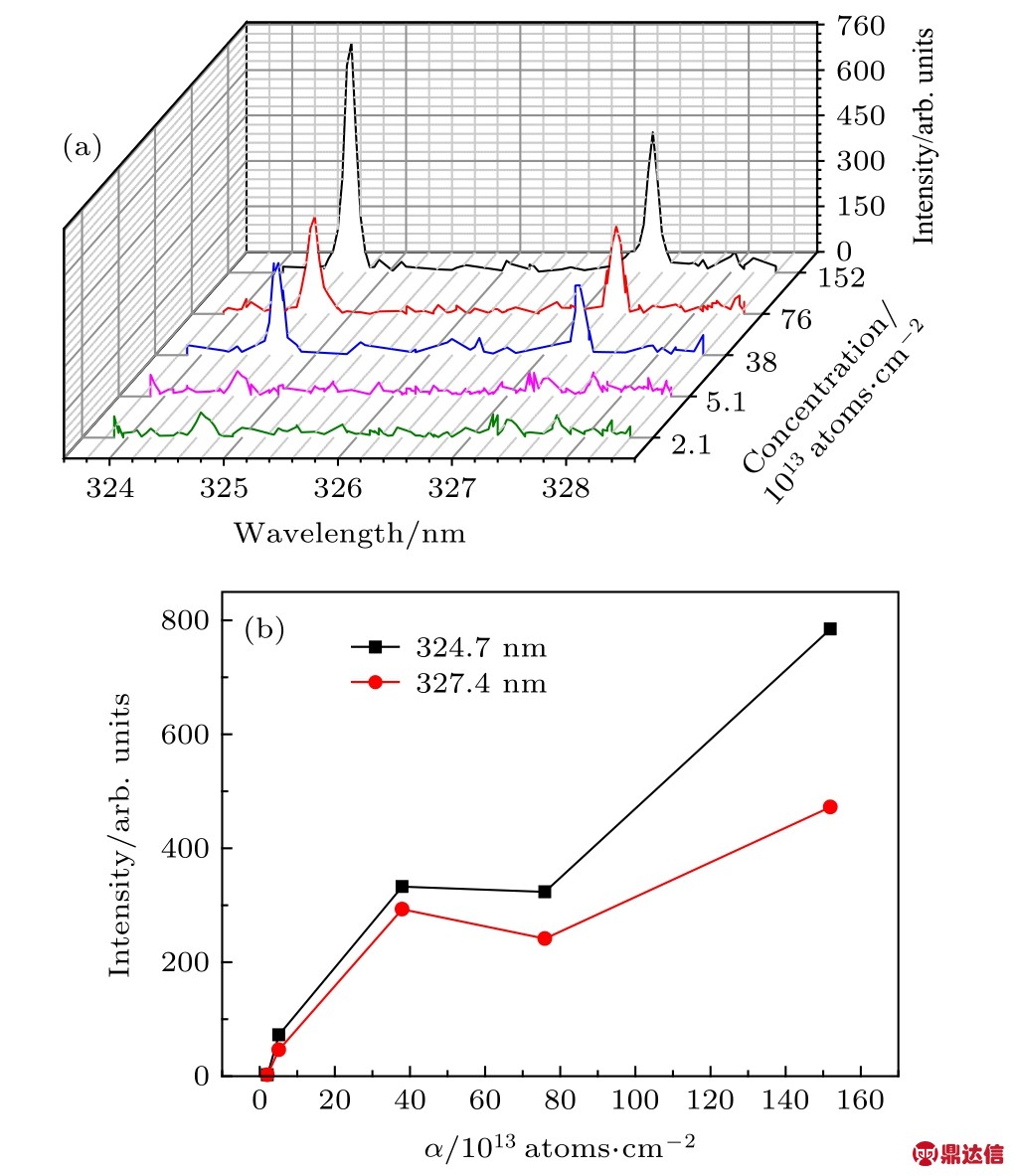

根据以上分析, 在1 ms 时, 谱线强度达到最大值, 可以认为两脉冲激光的最佳延时时间为1 ms. 在该最佳延时下, 对表1 中不同颗粒浓度的样品进行了实验. 结果如图8 所示. 图8(a)显示,谱线强度随着颗粒浓度增大而增大, 当颗粒浓度为2.1 × 1013 atoms/cm2 时, 对应的光谱强度几乎淹没在噪声里. 图8(b)为选取谱线峰值周围3 个数据点积分的结果, 更清晰的显示了光谱强度随颗粒浓度的变化规律. 据此, 可以认为颗粒浓度在5.1 × 1013 atoms/cm2 之上时探测系统均有较明显的光谱响应.

图8 延时为1 ms 时不同Cu 颗粒浓度样品实验结果 (a) 三维光谱强度; (b)峰值光谱强度

Fig. 8. Experimental results of Cu particles with different concentrations when delay time was 1 ms: (a) 3D spectral intensity; (b) peak of spectral intensity.

5 结 论

通过实验我们观测到颗粒被清洗激光激发脱离后, 首先在空气阻力和重力作用下做减速运动,运动到最高点速度为零后, 在重力和空气阻力作用下继续做加速运动. 建立了颗粒脱离后的运动模型, 并通过实验获得了模型的参数. 得到了在清洗激光作用后的初始速度和初始平均加速度分别为7.6 m/s 和7.6 × 108 m/s2. 研究结果表明, 在颗粒脱离后的运动过程中, 其速度矢量具有一定发散角, 且整个运动过程中重力不可忽略. 系统对颗粒浓度高于5.1 × 1013 atoms/cm2 的污染硅片均有较灵敏的响应. 本实验是在清洗激光功率密度为8 × 107 W/cm2 的情况下进行的, 该值并非最优的功率密度值. 需要进一步通过实验优化清洗激光功率密度值, 在不损伤硅片的情况下进一步提高清洗效率. 本文的研究不仅为激光清洗机理研究提供一种理论分析方法, 而且为集成电路硅片表面纳米级颗粒缺陷成分的在线检测提供了一种潜在方法.