摘要:重金属杂质污染会对太阳能硅片性能及寿命产生显著的影响。因此,开展了太阳能硅片加工中的重金属杂质沾污产生过程研究。通过硅片切割清洗前后重金属杂质含量及硅片少子寿命的测试和分析,得出结论是:硅片的切割环节,尤其金刚线的使用是引入重金属杂质的主要原因,且树脂金刚线比电镀金刚线更易引入重金属杂质;相比铁和镍等重金属杂质,铜杂质较难清除;金属铜杂质及恶劣的环境(高温)对硅片少子寿命影响较大;经切割及沾污产生的金属铜杂质仅存在于硅片表面,可通过清洗消除,同时清洗及钝化处理可恢复硅片少子寿命。

关键词:太阳能硅片;重金属杂质;沾污;铜杂质;少子寿命

1 引言

太阳能作为清洁无污染的可再生能源,来源稳定,储量巨大,是当前最环保的新能源之一[1]。应用太阳能源的主要形式是光伏发电[2],预测到2100年其将占全球发电总量的70%[3-4]。在光伏发电的产业中,晶体硅电池以工艺成熟、制约低、性能稳定、原材料储备大等优点占据市场份额的90%以上[5]。目前制约晶体硅电池大规模普遍应用的瓶颈是如何降低其综合发电成本,即降低电池的制造成本及提高电池的转换效率[6]。其中,电池的转换效率可通过有效控制硅材料中的缺陷和杂质进行提高。

在太阳能硅片的加工过程,特别是切割环节中[7],会不可避免地产生铜、铁、镍等重金属沾污,特别是扩散速度极快的铜更易沾染硅片表面,且不易清除,从而影响硅电池器件的性能及寿命[8-9]。以往对硅中铜、铁等重金属杂质的扩散研究较多,但对这些杂质在硅片上的外沾污研究较少。本文以重金属铜杂质为主,铁、镍、锌、铬为辅,重点研究硅片加工过程(切割环节)中这些重金属杂质的沾污的产生过程及铜对少子寿命的检测,为后续控制太阳能硅片重金属杂质(铜)的沾污及清除提供必要的理论基础。

2 实验

本实验选用某硅片公司生产的硅棒及硅片,晶向均为<100>。实验硅片样品经过切割、清洗及重金属铜杂质的沾污3部分进行研究。其中,硅片切割采用金刚线高速切割机;硅片金属含量检测采用电感耦合等离子体质谱仪(ICP-MS);切割液中重金属含量通过火焰原子吸收分光光度计(热电ICE3000)测量;清洗采用国内某公司硅片常规清洗剂和高效清洗剂;硅片铜杂质沾污时,70℃以内使用CuCl2溶液进行浸泡,高于100 ℃选用纯铜片在马弗炉内热处理;少子寿命采用WT2000进行检测。

3 结果与讨论

3.1 硅棒体铜和硅片表面铜含量对比

为了便于检测,任意在2个硅棒上截取厚度为5 mm的试样,清洗后,采用电感耦合等离子体质谱仪(ICP-MS)分别在2试样的中心、1/2半径处及边缘选取6个点进行铜含量检验,测得数据如表1所示。表1选用了atm/cm3和ppbwt两个金属含量度量单位进行表述,从此表1中可以看出,2组试样的6个点的铜含量很低,均不大于0.004 6 ppbwt,说明硅棒中的杂质铜很少,在硅棒拉晶工序并未带入铜杂质,硅棒比较洁净。

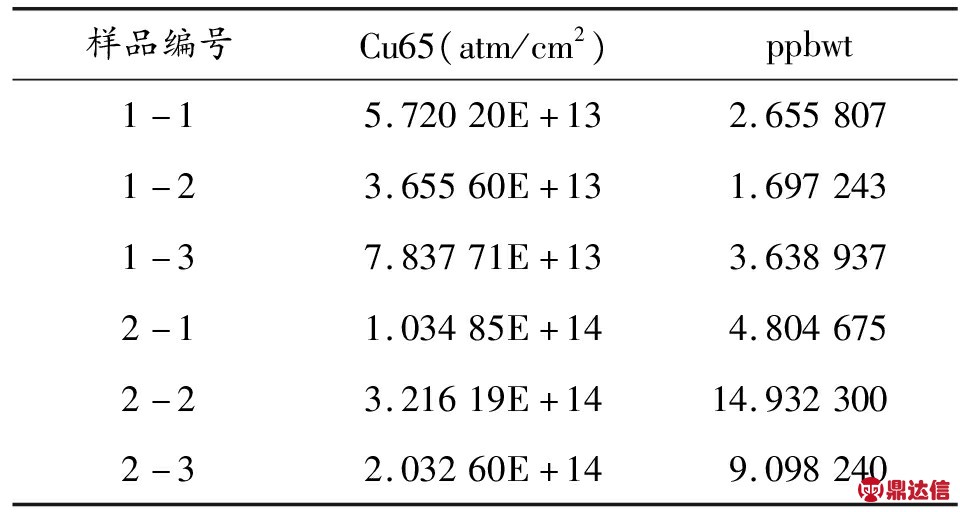

表1 硅棒体铜含量

Table 1 Copper content of silicon rod

本项目硅片的切割采用金刚线切割技术,这是因为金刚线切割较传统的砂浆切割具有精度高、速度快、耗时耗料少、污染小等优势[10-11]。

将上述2组硅棒采用金刚线高速切割机进行切割,清洗后,分别随机选取6张硅片使用ICP-MS进行铜含量检测,测得数据如表2所示。从表2中可看出,6张硅片表面的铜杂质含量都超过1 ppbwt,说明硅片经切割环节后沾污了铜杂质。

表2 硅片表面铜含量

Table 2 Surface copper content of silicon wafer

对比表1和表2数据可得出,金属铜杂质是经过切割后导入到硅片表面的。

3.2 循环使用的切割液中及硅片表面的金属杂质含量

3.2.1 循环使用切割液中重金属杂质的含量

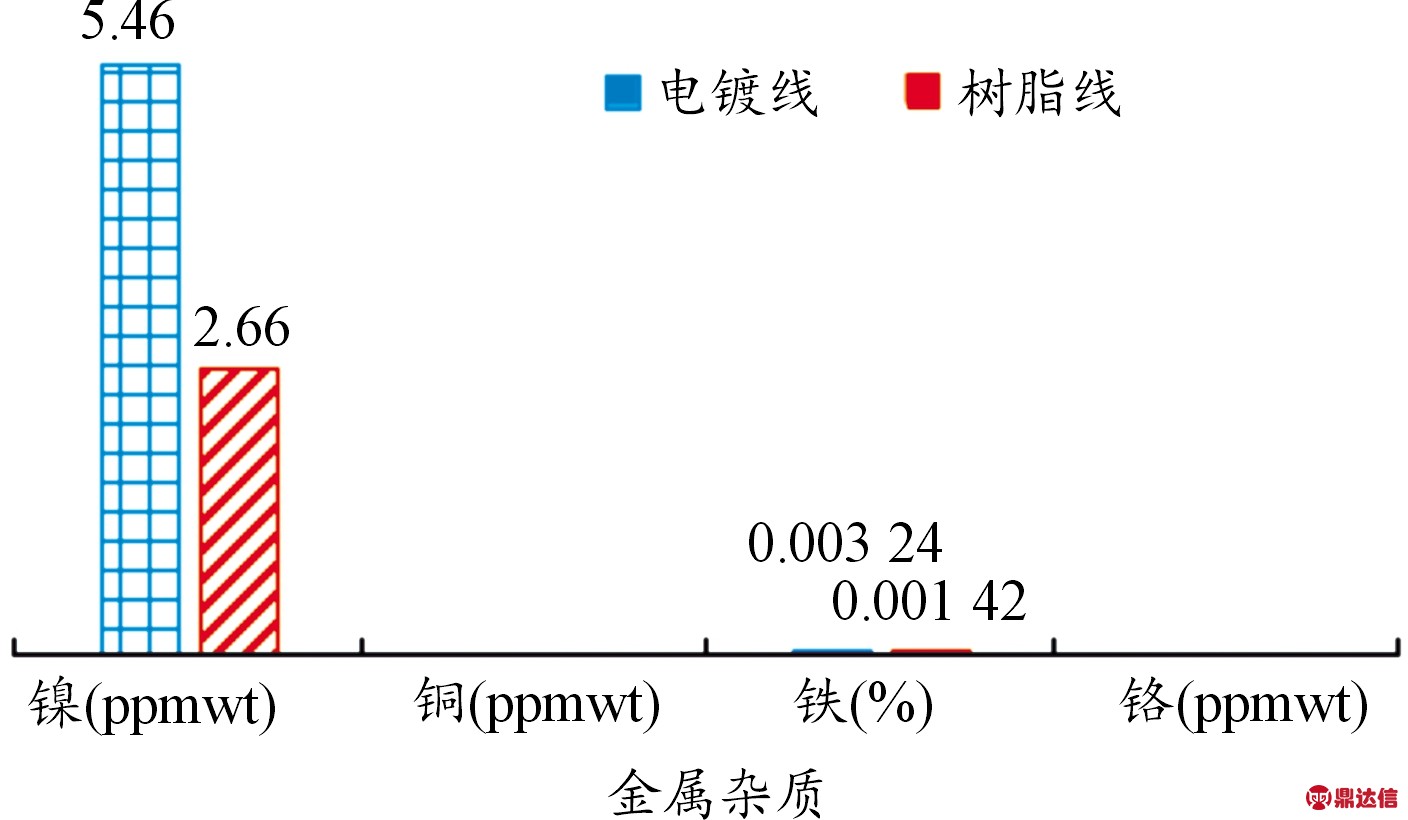

将循环使用的不同金刚线切割液用火焰原子吸收分光光度计进行检测,侧得的几种金属杂质含量如图1所示。

图1 不同金刚线切割液中重金属杂质的含量直方图

Fig.1 The content of heavy metal impurities in different diamond wire cutting fluids

从图1中可以得出:无论使用树脂金刚线还是电镀金刚线,切割液引入金属铜和铬杂质很少(痕量杂质,本图1中没有体现),而引入了大量的杂质铁和镍,且电镀金刚线比树脂金刚线切割液引入的金属含量高。这是因为电镀金刚线是将金刚石和金属镍通过电镀方式固结在不锈钢线表面上形成,树脂金刚线是将树脂作为粘结剂把金刚石粘结在不锈钢线表面而形成[12]。故此,在循环使用过的金刚线切割液中检测出较高的金属铁和镍杂质,而铜杂质小到忽略掉,又因切割液本身为有机物,不含有金属杂质,说明循环使用切割液中的重金属杂质是由金刚线引入的。

3.2.2 硅切片表面的重金属杂质含量

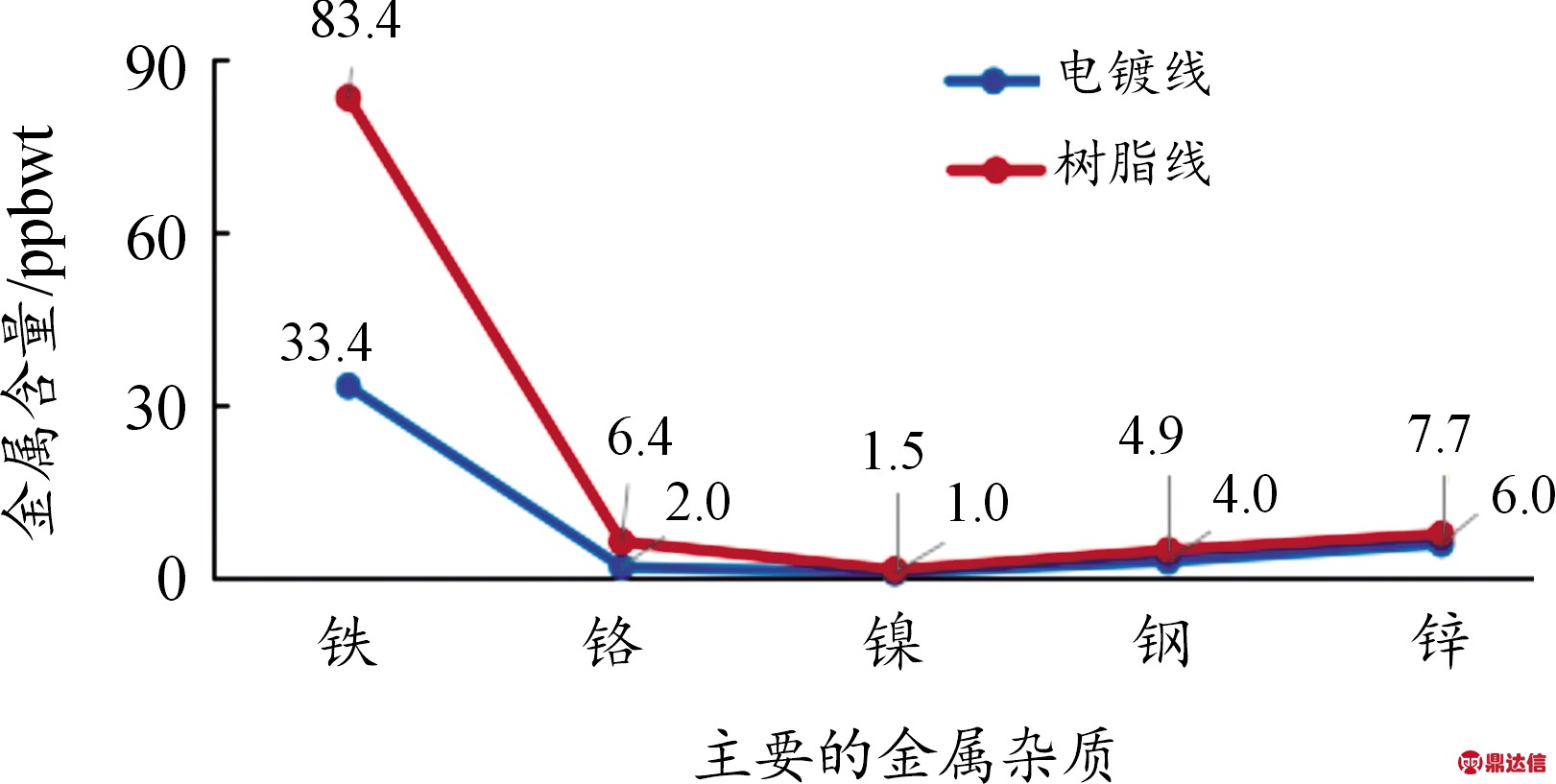

将硅棒在循环使用的树脂金刚线切割液和电镀金刚线切割液进行切割及清洗后,测得的硅切片表面金属杂质含量如图2所示。

图2 不同金刚线切割后硅片表面金属杂质的含量曲线

Fig.2 The content of metal impurity on the surface of silicon wafer after different diamond wire cutting

从图2中可以看出:经过以上2种循环使用的金刚线切割液切割并清洗后,硅片中均引入了铁、铬、镍、铜、锌等几种金属杂质,其中杂质铁、锌、铬、铜含量较高。图中,树脂金刚线硅切片的铜含量为4.9 ppbwt,而电镀金刚线硅切片的铜含量为3.0 ppbwt,其他几种金属杂质也与铜杂质沾染情况类似。可见树脂金刚线切割条件下,金属沾污量大,宜选电镀金刚线进行切割。

3.3 清洗前后硅切片重金属杂质的含量

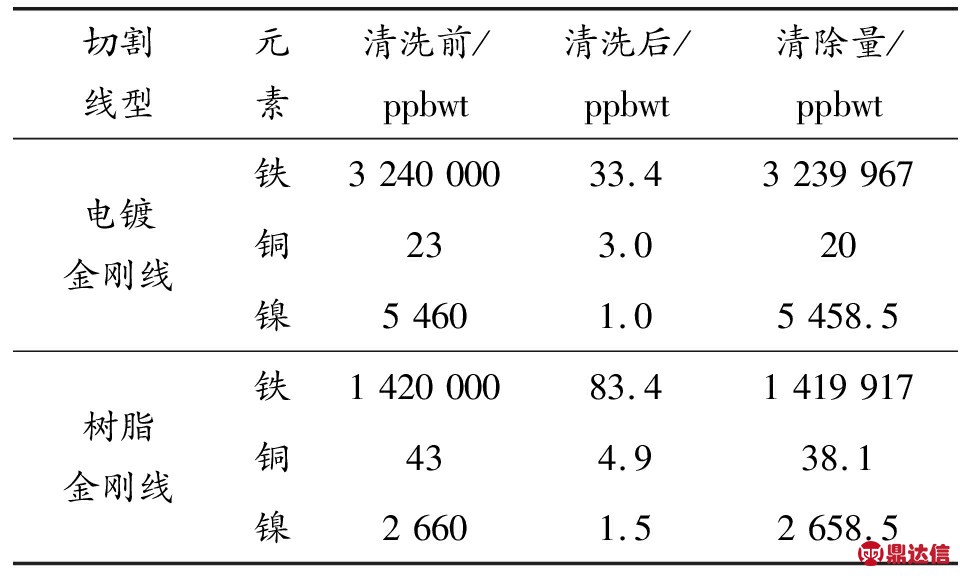

分别将硅片在电镀金刚线、树脂金刚线中切割并采用专用清洗剂清洗,对不同处理类型硅切片均进行清洗前后金属含量的检测,测得数据表3所示。

从表3中可以得出:经切割后未清洗硅片的金属含量高,相比之下,经清洗后硅片的金属含量下降很多,如采用电镀金刚线切割后,铁在清洗前含量为3 240 000 ppbwt,经清洗后减少到33 ppbwt,清除量为3 239 967 ppbwt,即经过清洗,铁杂质清除了很多。镍杂质也同理,杂质清除量为5 458.5 ppbwt。但铜杂质清洗前为23 ppbwt(痕量),经清洗后下降到3 ppbwt,清除量为20 ppbwt。将铁、镍及铜3种杂质的清除量排序为:清除量铁>清除量镍>清除量铜。故而得出:切割环节引入铁、镍等杂较多,而引入的铜杂质较少;对比杂质清除量,铜比铁和镍较难去除,这符合实际生产中铜难清除的情况。

表3 不同处理类型硅片的金属含量

Table 3 The metal content of different processing types of silicon wafers

3.4 铜杂质对硅的少子寿命检测

3.4.1 25 ℃下0.5%CuCl2溶液对正常清洗后硅片少子寿命的检测

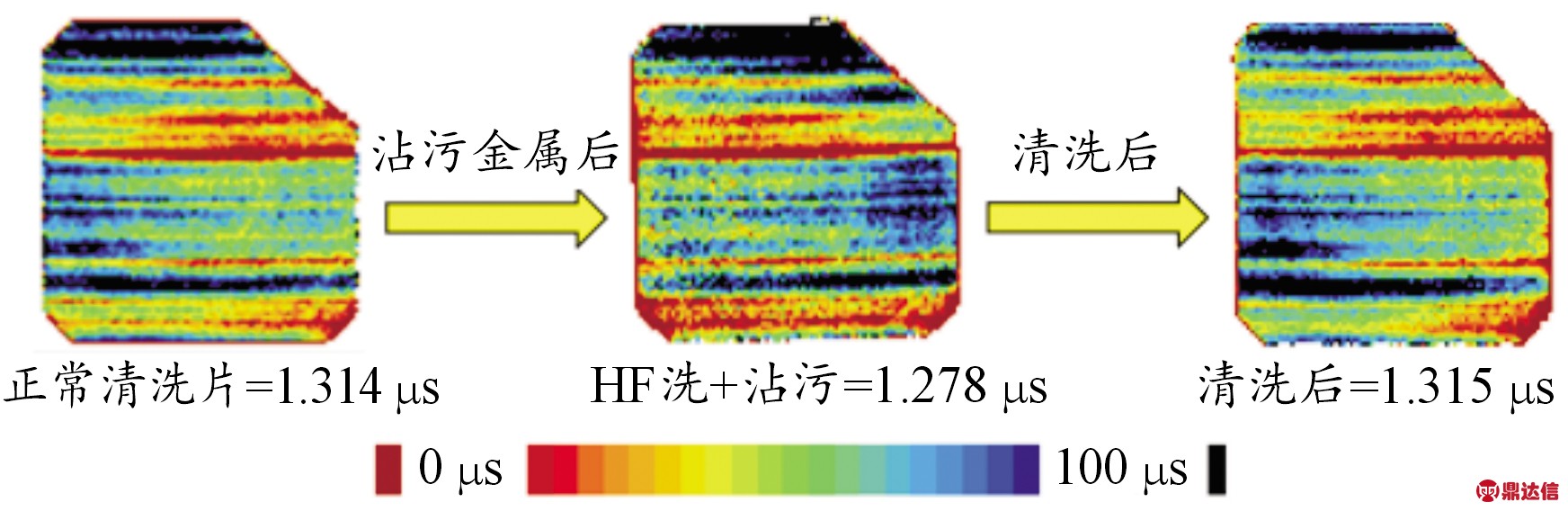

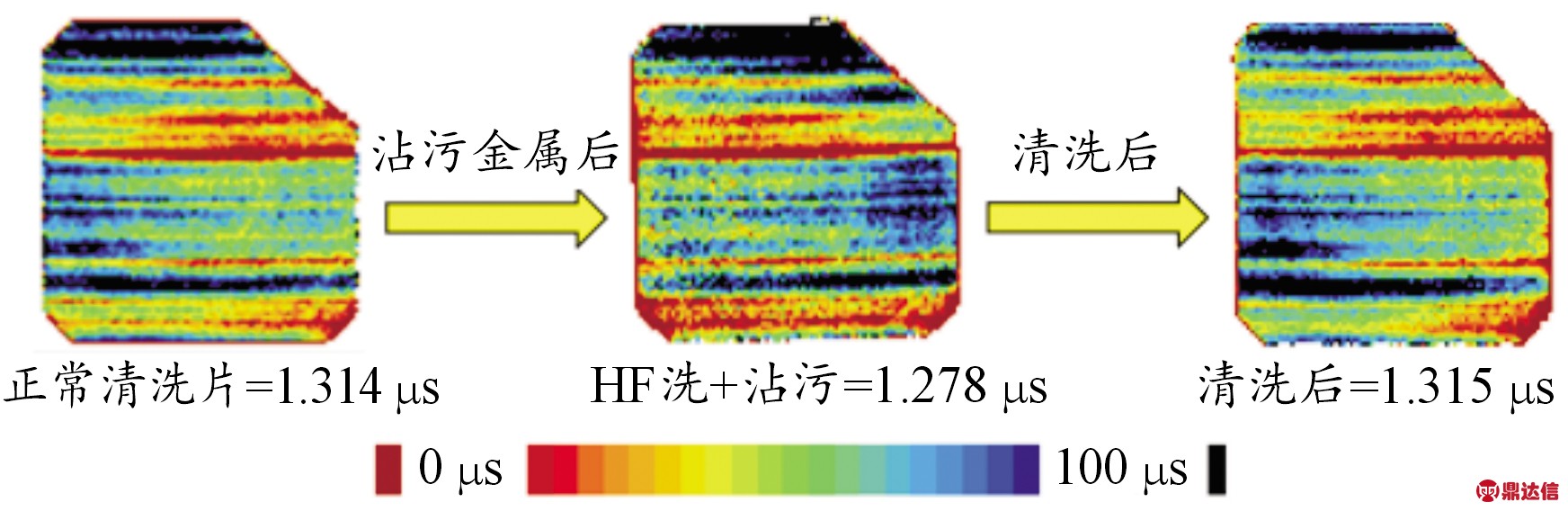

将正常清洗后的硅片放入10%HF溶液中浸泡10 min后,再迅速放入25℃下0.5%CuCl2溶液中10 h。采用WT-2000分别检测该硅片沾污前后的少子寿命,其检测结果如图3所示。

图3 25 ℃下0.5%CuCl2溶液对硅片少子寿命的检测结果图

Fig.3 The detection of minority carrier lifetime of silicon wafer with 0.5% CuCl2 solution at 25 ℃

从图3中可得:正常清洗后测得的硅片少子寿命为1.314 μs,少子寿命扫描图如图3左图所示,图中的横向条纹是金刚线痕(后两图同理);用10%HF溶液浸泡10 min,是为了去除硅片表面氧化层[13],而后再用25 ℃下0.5%CuCl2溶液进行沾污,测得的硅片少子寿命为1.278 μs,少子寿命较正常清洗有所下降,说明铜原子已扩散至硅片表面。铜经一系列反应或者扩散后以单质或复合体富集在硅片表面,形成了复合中心,为少数载流子提供复合通道,从而降低了硅片的少子寿命[14];继续将该硅片进行正常清洗,测得的少子寿命为1.315 μs,恢复到了CuCl2溶液沾污前的寿命,这说明:铜杂质沾污降低了硅片少子寿命;硅片清洗后少子寿命恢复,该清洗剂的清洗能力强,能将沾污的杂质铜清除。

3.4.2 25 ℃下1.0%CuCl2溶液对钝化后硅棒少子寿命的检测

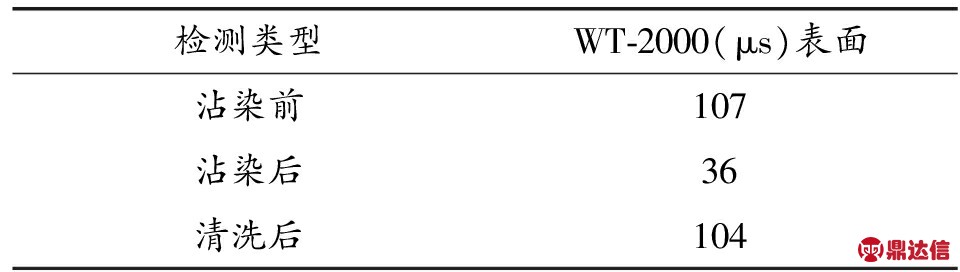

将长为350 mm且经过钝化的硅棒涂上1.0%CuCl2溶液,在25 ℃下放置24 h,再分别用高效清洗剂和10%HF溶液进行清洗后,用WT-2000分别测该硅片沾污前后的少子寿命,其检测结果如表4所示。

表4 硅棒不同处理后少子寿命的检测结果

Table 4 Minor carrier lifetime detection of silicon rod after different treatment

从表4中可以得出:钝化后的硅棒(钝化主要是用于饱和硅表面的悬挂键,降低表面复合速率,同时达到提高少子寿命的目的[15]。)少子寿命107 μs;用1.0%CuCl2溶液涂抹沾污后,其少子寿命下降到36 μs,说明铜杂质在硅棒表面形成复合中心,大幅的降低了少子寿命;再用高效清洗剂清洗后期少子寿命又基本恢复到了沾染前,该现象与2.4.1的结论相符,均说明铜杂质沾污影响了硅片的少子寿命;硅片表面的铜杂质可以通过清洗剂去除。

3.4.3 70 ℃下1.0%CuCl2溶液对硅片少子寿命的检测

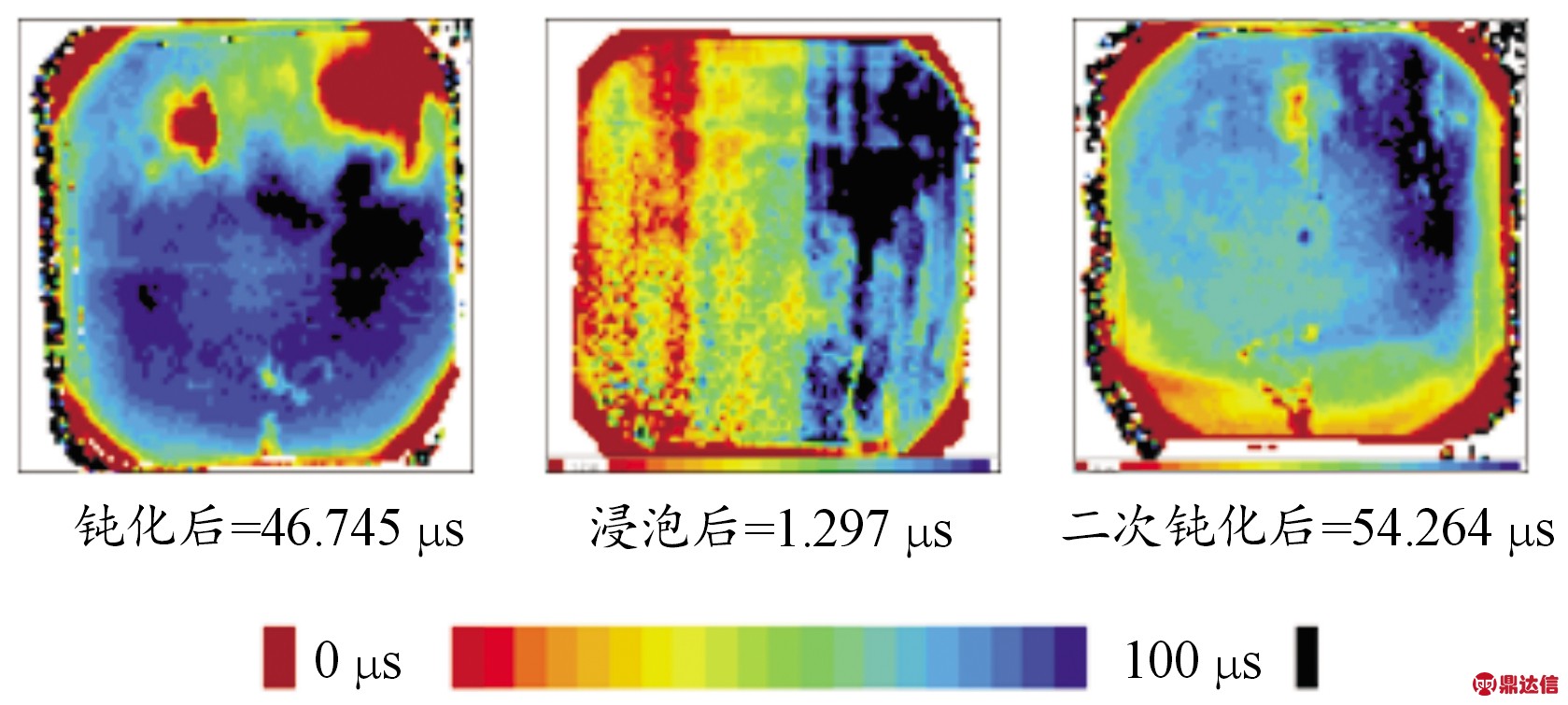

将经钝化后的硅片放入70℃下1.0%CuCl2溶液中浸泡12 h,再分别用高效清洗剂和10%HF溶液进行清洗并二次钝化。用WT-2000分别测该硅片沾污前后的少子寿命,其检测结果如图4所示。

图4 70 ℃下CuCl2溶液对硅片少子寿命的检测结果图

Fig.4 The detection of minority carrier lifetime in CuCl2 solution at 70 ℃

从图4可得出:首次钝化硅片的少子寿命为46.745 μs,其扫描图片如图4左图所示。左图硅片的右上角区域出现的深红色区域是因钝化不均匀导致的缺陷,这会影响少子寿命;经70 ℃下1.0%CuCl2溶液对沾污后,测得的少子寿命为1.297 μs,如扫描中图所示,该硅片左半部分已被CuCl2溶液充分沾污,从而少子寿命大幅下降;经高效清洗剂和HF溶液清洗后二次钝化后,少子寿命上升到54.264 μs,如如图4右图所示。因经高效清洗并经二次钝化,将该硅片首次钝化的缺陷及铜杂质去除掉,从而硅片少子寿命不仅恢复,还有所提升。说明铜杂质能被有效清除,且铜杂质主要集中在硅片表面。

3.4.4 150 ℃下紫铜片对钝化硅片少子寿命的检测

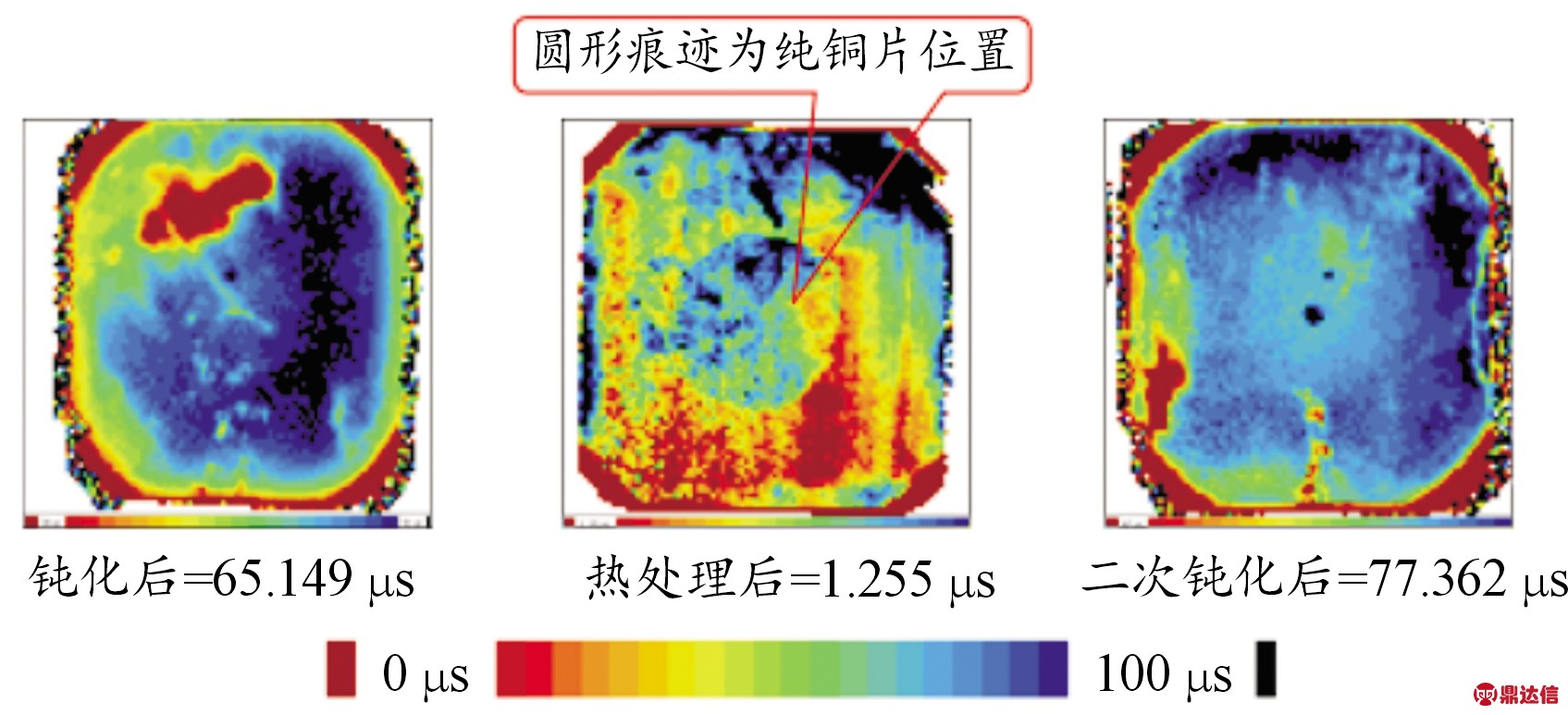

用干净紫铜小圆片紧贴经首次钝化后的硅片(硅片中心为紫铜片位置)后,放置在150 ℃的马弗炉中加热4 h,迅速冷却清洗后进行二次钝化。用WT-2000分别测该硅片沾污前后的少子寿命,其检测结果如图5所示。

图5 150 ℃下纯铜片对硅片少子寿命的检测

Fig.5 Minority carrier life detection of pure copper wafer at 150 ℃

从图5中可得出:首次钝化硅片的少子寿命为65.149 μs,其扫描图片为如图5左图所示。左图的左上角区域出现绿色及红色,说明这两色区存在钝化缺陷,特别是红色区域的钝化缺陷较为明显,对少子寿命有所影响;在150 ℃下马弗炉热处理下,测得的硅片少子寿命为1.255 μs,如扫描中图所示(图5),该硅片大部分区域出现红色和绿色,而紫铜紧贴的圆形区域却仍以蓝色为主,说明高温条件下,对于扩散速度极快的铜仅很少量的存在硅片表面,并未扩散到硅片内部,故而对硅片少子寿命未产生较大的影响。而此处少子寿命下降主要与高温氧化有关,因氧化铜较稳定,相对保护了铜片紧贴部位的硅氧化,从而保护了硅片中心的少子寿命;经清洗及二次钝化后,少子寿命上升到77.362 μs,如如图5右图所示。因经清洗及二次钝化,将该硅片的氧化区及首次钝化的缺陷去除掉,从而硅片少子寿命不仅恢复,还有所提升了。这说明:即使高温条件下,硅片表面的少量铜未扩散到硅片内部;硅片少子寿命可通过清洗及钝化来提高。

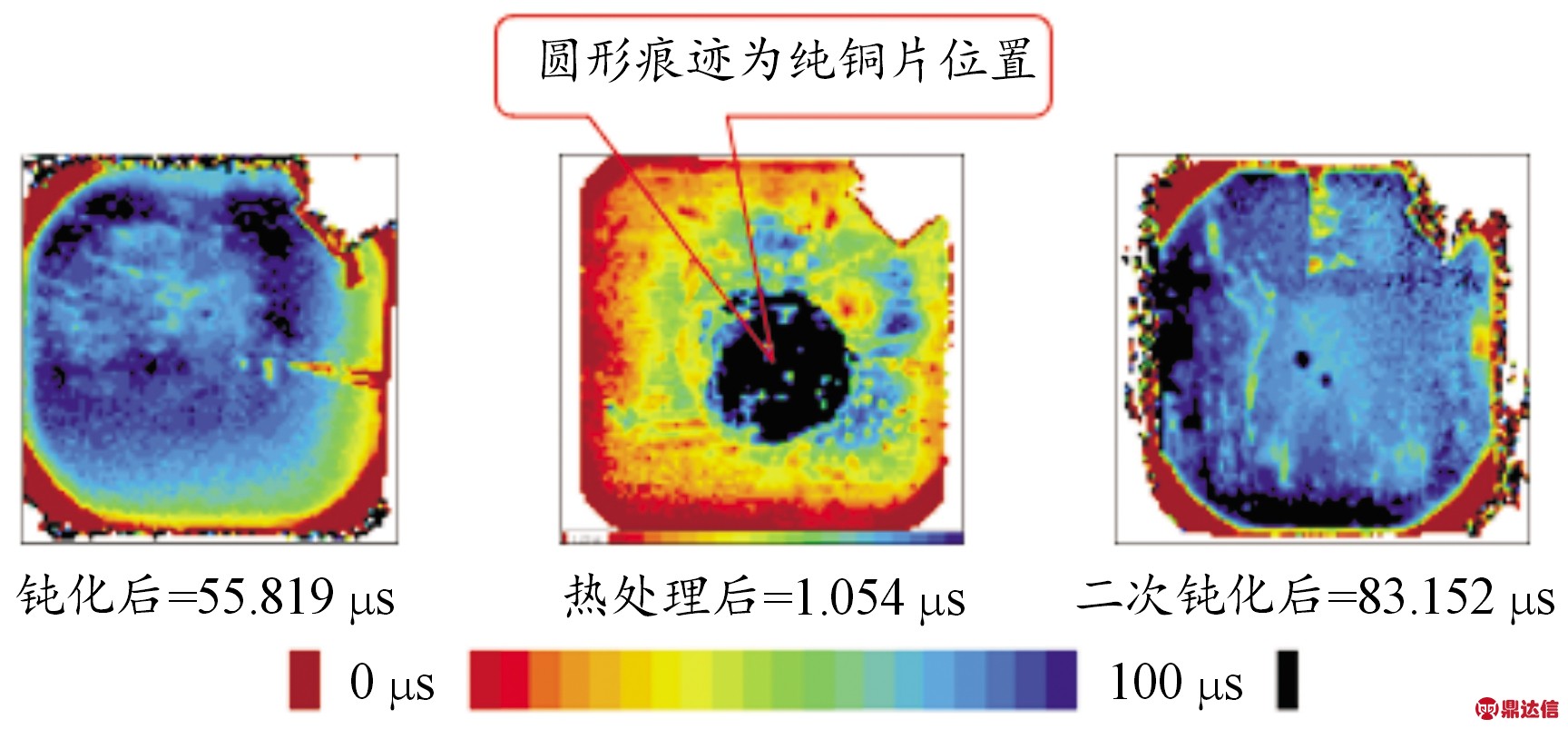

3.4.5 300 ℃下纯铜对钝化硅片少子寿命的检测

用干净紫铜小圆片紧贴经首次钝化后的硅片(硅片中心为紫铜片位置)后,放置在300 ℃的马弗炉中加热1 h,迅速冷却清洗后进行二次钝化。用WT-2000分别检测该硅片沾污前后的少子寿命,其检测结果如图6所示。

图6 300 ℃下纯铜对硅片少子寿命的检测结果图

Fig.6 Minority carrier lifetime detection of pure copper at 300 ℃

图6分析与图5相似,即在300 ℃的高温氧化及纯铜对硅片的沾污,少子寿命下降,而经清洗及二次钝化后,该硅片的少子寿命不仅恢复,还有所提升了,这是因为清洗及二次钝化能将该硅片的氧化区及首次钝化的缺陷去除掉,相应的提高了硅片少子寿命。这充分说明即使在高温条件下,铜未扩散到硅片内部而影响少子寿命;硅片少子寿命可通过清洗及钝化来提高。

4 结论

1)硅片切割环节循环使用的金刚线是引入重金属杂质的主要原因。树脂金刚线比电镀金刚线更易引入重金属杂质,故应选电镀线为宜。

2)对比重金属杂质清除量,铜比铁和镍的清除量低得多,验证了实际生产中铜杂质较其他金属难清除的现象。

3)金属铜杂质及恶略的环境(高温)对硅片少子寿命影响较大;金属铜杂质可通过清洗消除;硅片少子寿命通过清洗及钝化后恢复,经切割及沾污产生的金属铜杂质仅存在于硅片表面。