摘 要:从常用MEMS器件用硅片对厚度测试要求的角度出发,分析了厚度测试设备-晶片厚度测试系统在测试MEMS用超薄高精度硅片时引发测量不确定度的主要来源,并对各来源引起的不确定度分量大小进行了计算。结果表明,测试用的校准厚度样片是影响整个测试系统不确定度的主要因素。重点研究了校准样片的几何参数(主要指局部厚度变化DLTV)与其本身不确定度的关系。研究发现,降低校准样片的DLTV值能够有效降低其不确定度大小,当DLTV值为0.46 μm时,校准样片的扩展不确定度值为0.3 μm,整个测试系统的扩展不确定度值为0.5 μm,能够较好地提升测试质量、保证硅片初始厚度的一致性。

关键词:校准样片;厚度;不确定度;局部厚度变化

硅材料因具有良好的机械性能和加工工艺性能而在半导体器件制作中扮演着重要角色。随着智能化时代的到来,谐振器、数字微镜、硅麦克风、加速度计、压力传感器、微机械陀螺等大量硅基MEMS器件得到大量应用。这些微型化、高集成度、高度智能化的硅基MEMS器件多是通过体硅工艺进行微加工制作的,在此过程中,硅结构本身构成器件的一部分。区别于普通体加工,体硅微加工过程中硅片微小的几何形状误差将直接影响器件的结构精度,其中厚度误差是影响硅基MEMS器件制作精度的重要几何形状误差。如一些射频器件制作中,硅片厚度误差会影响器件的中心频率、带宽等;加速度计制作时,硅片的原始厚度误差直接影响悬臂梁厚度的均匀性,进而影响整体性能;制备微陀螺仪时,硅片厚度误差直接致使实际结构与理想结构偏差较大,从而影响陀螺仪的驱动电容、检测电容变化量及驱动弯矩并最终影响陀螺仪的动态特性。因此,较之常规硅片,MEMS用硅片在厚度精度方面提出更为苛刻要求。

综上所述,MEMS用硅片厚度及其精度须严格控制。Proforma 300晶片厚度测试系统(以下简称Proforma 300)由于具有精度高、误差小、重复性好、操作简单等特点而被广泛应用于硅片的厚度测试。为了最大程度上提升MEMS用硅片厚度测量质量,我们采用GJB5109-2004《装备计量保障通用要求检测和校准》中对检测设备的要求(被测单元与其检测设备测量不确定度比不低于4∶1时,测试结果准确、可靠)进行校准并测试。

1影响测量结果的因素分析

由Proforma 300的检定规程及校准规范可知,影响其最终测试结果的因素包括数显分辨力、校准厚度样片、测量重复性、厚度线性度、温度变化几个方面。结合设备说明书及不确定度计算公式可知,Proforma 300的扩展不确定度为3.3 μm,根据被测单元与其检测设备测量不确定度比不低于4∶1的要求,Proforma 300能够准确、可靠的测试厚度误差为±13.2 μm的常规硅片,厚度误差较大,难以满足高精度测试。分析各不确定度分量大小可知,除校准厚度样片外,其它因素引入的不确定度分量都为定值。校准厚度样片既影响本身扩展不确定分量的计算,又影响其重复性测量结果分量的计算。因而,校准样片是影响Proforma300测试系统不确定度的主要可控因素。

Proforma300测试系统简图如图1所示。根据GBT6618-2009可知,硅片中心点测试的厚度值为硅片的标称厚度。测试时将硅片置于圆柱形探头下合适位置,以确保硅片中心位置与探头中心在同一条竖直线上。测试前先用校准样片对测试设备进行校准,校准有效区域见图中标注区域A,即以硅片中心为圆心、以探头直径为直径的圆形区域。对于硅片厚度测试而言,表征A区域质量的主要指标为局部厚度变化(DLTV)。故A处的DLTV值为提高测量质量的关键控制点。

图1 Proforma300测试系统简图

2校准样片制备及计量

2.1校准样片的制备及测试

先将硅单晶经多线切割制成用于MEMS的硅片,接着对硅片经倒角、研磨、化学腐蚀、抛光等工序最终制备成为厚度为240 μm的硅抛光片。

采用Tropel Ultrasort平面度测量仪对合格的硅抛光片进行DLTV值的测试,测试区域同图1中A区域,即以硅片中心为圆心、探头直径大小为直径的圆形区域(如图2所示)。用游标卡尺测量探头直径得出其值为15 mm。

图2硅抛光片的LTV测试区域

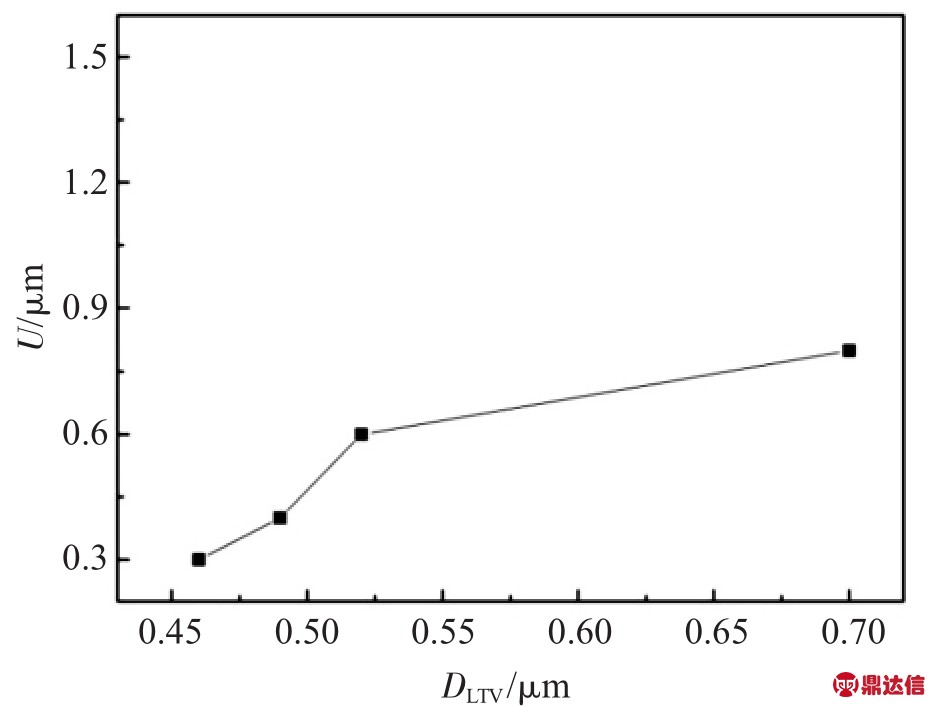

本实验中共制备4片标准样片,其DLTV测试结果如图3所示,按照DLTV值由小到大将晶片分别编号为 1、2、3、4,所对应 DLTV值分别为 0.46 μm、0.49 μm、0.52 μm、0.70 μm。

2.2校准样片的计量

将上述4片晶片送至二级以上计量检测单位计量,得出每片晶片的扩展不确定度值U,如表1所示。结合晶片的DLTV值得出其与U的关系如图4所示,由图可知,随着DLTV值的增大,晶片的扩展不确定度U增大。

2.3测试系统的整体扩展不确定度

图3硅抛光片的DLTV

表1 晶片的扩展不确定度值

图4硅抛光片的DLTV值与其扩展不确定度值的对应关系

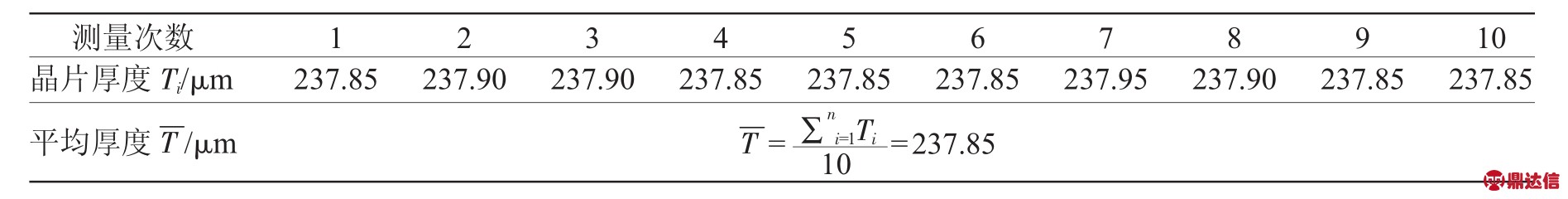

用编号为1(U值为0.3 μm)的晶片对Proforma 300测试系统进行核查。首先用该校准样片在Proforma 300设备上进行10次重复测量,结果如表2所示。

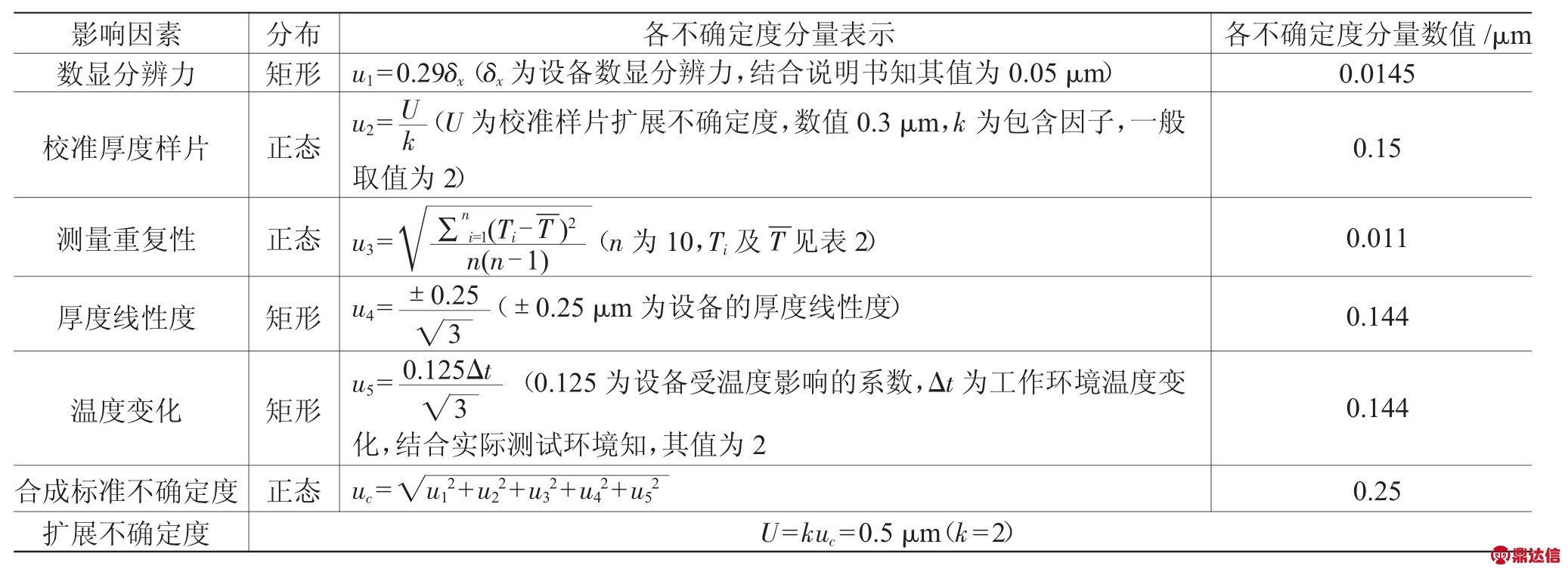

结合表1、2,计算Proforma 300测试系统的整体不确定度,结果如表3所示。

由上表可知,测试系统的扩展不确定度为0.5 μm。根据被测单元与其检测设备测量不确定度比不低于4∶1的合格判定要求,采用表4中校准样片对Proforma 300测试系统进行校准后能够准确测量厚度公差为±2 μm的超薄硅片,大大减小了测试公差,能够满足MEMS用超薄硅片厚度精度的测试需求。如需测试厚度公差更小的硅片则需进一步减小所用校准样片的DLTV值。

表2 10次独立重复性测量数值统计结果

表3 Proforma 300测试系统的不确定度

3结 论

由本文可知,影响Proforma 300测试系统扩展不确定度的主要因素为校准厚度样片。校准厚度样片的本身扩展不确定值及其引起的重复性测量不确定度是导致Proforma 300测试系统扩展不确定度变大的主要因素。通过研究发现,降低晶片中心区域的DLTV值能够有效减小晶片的扩展不确定度数值。DLTV为0.46 μm的晶片对应的扩展不确定度值为0.3 μm,用该样片对Proforma 300测试系统进行校准后能够准确测量厚度公差为±2 μm的超薄硅片,可以较好地保证硅片初始厚度具有较好的一致性。由此可得出如下结论:减小校准厚度样片的DLTV值能够提升MEMS用超薄高精度硅片厚度的测量质量,如需测试厚度公差更小的硅片可通过选用DLTV值更小的校准样片的措施来提升测试质量。