摘要 研究采用Sn作为中间层键合覆盖Al薄膜的硅片。相对于Al-Al直接热压键合, 该系统能提供低温、低压、快速的圆片级键合方案。采用直径为100 mm硅片, 溅射一层500 nm厚度的Al层后, 在N2气氛下进行450°C, 30分钟退火, 采用Ar等离子体清洗后, 溅射一层500 nm厚度的Sn层。将硅片金属面紧贴在一起放入键合机中键合, 在真空中进行。键合时间为3分钟条件下, 得到平均剪切强度为9.9 MPa, 随着键合时间增加, 剪切强度显著降低。

关键词 圆片级键合; 低温; 低压; 剪切强度

硅片键合技术在微电子机械领域中有重要的应用, 可实现三维微结构的加工以及封装功能[1–5]。利用金属中介层键合硅片不仅可以实现通常意义上的器件集成和封装, 还可以实现不同级别的电互联和热传导, 因此逐渐成为重要研究方向。

金属Al由于具备较高的电导率和热导率, 与硅、二氧化硅的附着性较好, 易于淀积和刻蚀等优点, 被广泛应用于集成电路的各类互连制程中。覆Al薄膜的硅片键合分为直接键合[6–7]和间接键合[8–10]。直接键合需要施加很大的压强、较高的温度和较长的键合时间, 使Al表面的自然氧化层破裂, 实现Al与Al的相互接触扩散, 从而实现键合。高温键合工艺容易引起较大的热应力, 诱发材料缺陷, 导致器件掺杂界面的扩散。与此同时, 较大的键合压强也容易导致硅片上集成器件的失效。

本文采用低熔点的金属Sn作为中介层键合覆盖Al薄膜的硅片, 研究不同键合时间对键合结果的影响。在键合时间为3分钟条件下, 平均剪切强度达到9.9 MPa。横截面分析结果表明实现了一种界面形态好、缺陷少的键合。该种键合方案有望在三维异质集成、功率器件和光导器件中获得应用。

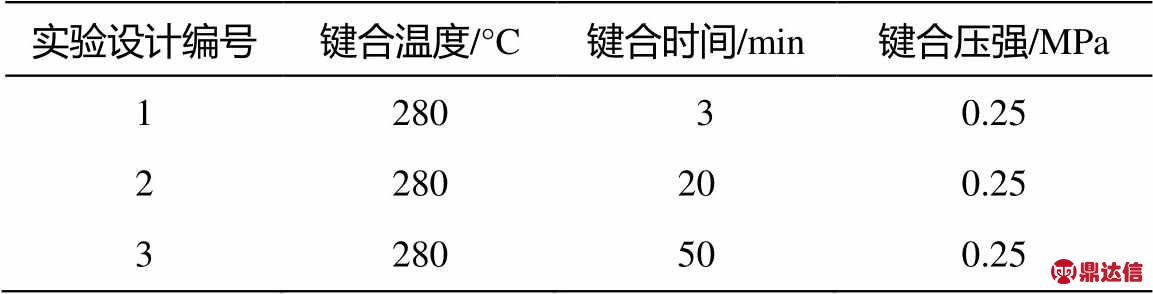

表1 键合参数

Table 1 Bonding conditions

1 键合实验

1.1 实验设计

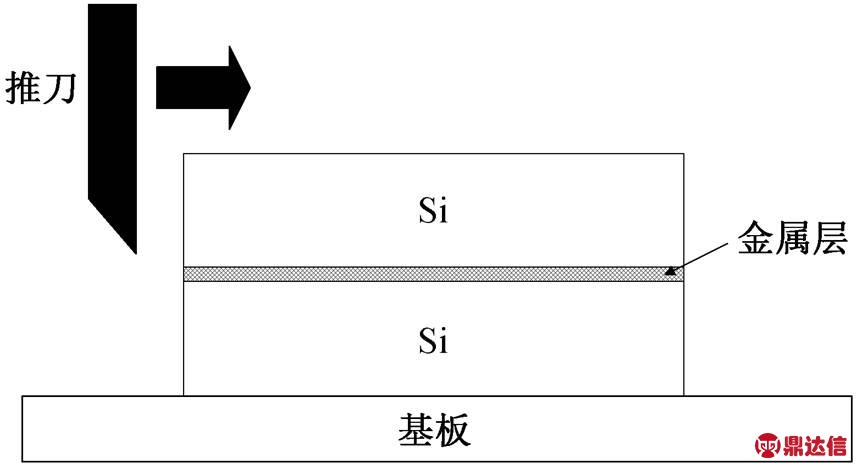

硅片的金属化与键合结构设计如图1所示。实验采用4寸、N型、单抛、(100)单晶硅晶圆, 厚度为525 μm。首先, 在硅片上溅射500 nm的Al层, 在450°C, 30分钟的条件下进行退火, 采用Ar等离子体清洗后, 溅射一层500 nm厚度的Sn层, 完成键合硅片的制备。

采用EVG公司的EVG 501键合机进行圆片键合。经过表面清洗后, 将硅片金属面紧密叠放在一起送入键合机进行键合。键合在真空环境中进行, 以防止金属层在键合过程中被氧化。表1为实验设计1~3的键合参数。

1.2 样品制备

如图2所示, 我们采用一种双面划片方法来切割键合晶圆, 其工艺步骤如下: 1)固定键合晶圆于划片台上, 用划片刀切割 #1硅片; 2)将键合晶圆翻转, 重新固定, 用划片刀切割 #2硅片, 两次划片的划片槽务必对准, 并且控制划片深度以确保划片刀不会切割到金属键合层; 3)手工裂片。相比于传统划片方法, 该种双面划片方法具有键合金属层损伤小、划片刀磨损低等优点。

采用研磨和抛光来制备SEM观测截面。图3为研磨抛光前后键合小片截面SEM图片对比。如图3所示, 划片刀的最深切割线与金属层的距离分别为48和14 mm。

2 测试结果与分析

2.1 键合金属层横截面形态分析

图4为实验设计1的键合横截面的微观结构。可以看出, 键合层由硅基底、Al层和Sn层组成。在Sn层中未观测到过渡区域和空隙等缺陷。由此可知, 键合过程中, Sn受热融化后, 在键合压力的作用下, 上下两个硅片上的Sn层较好地融合在一起, 形成一种界面形态好、缺陷少的键合界面。

图1 硅片的金属化与键合结构

Fig. 1 Schematic of the metallization and bonding structure

图2 双面划片方法

Fig. 2 Schematic of double-sided dicing technique

2.2 剪切强度测试

剪切强度是键合强度的重要指标, 表征抵抗平行于键合界面应力作用的能力。如图5所示, 采用Dage 4000 推拉力测试机对键合小片进行键合强度测试。将键合小片固定在夹具上, 采用推刀横向推上层键合芯片直到其失效, 根据失效应力大小和样片面积计算剪切强度。

图3 研磨抛光前后键合小片截面SEM图对比

Fig. 3 Cross-sectional SEM images of the diced sample before and after grinding and polishing

图4 设计1的截面SEM照片

Fig. 4 Cross-sectional SEM image of bonding design 1

图5 剪切强度测试示意图

Fig. 5 Schematic of shear test configuration

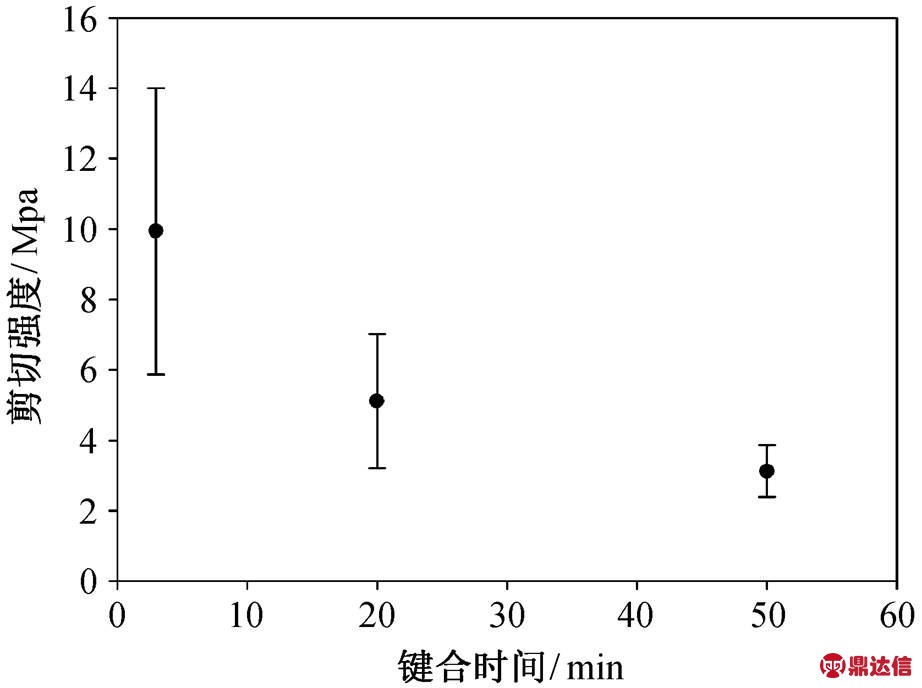

图6为不同键合条件下剪切强度的测试结果。可以看出, 随着键合时间增加, 剪切强度显著减小。在键合时间为3分钟条件下, 得到平均剪切强度为9.9 MPa。

图6 剪切强度随键合时间关系

Fig. 6 Shear strength dependence of bonding time

2.3 剪切失效表面分析

图7为剪切力测试后失效表面的SEM照片。在设计1键合小片失效表面上观测到大块的硅残留, 这是在剪切力测试过程中从另一硅片上撕扯得来, 说明在某些地方的键合强度已经超出体硅强度。在设计2和设计3的键合小片失效表面上未观测到硅残留。

本实验中, 键合温度为280°C, 当Sn在231°C融化后, 液态的Sn在覆盖有Al层的硅片之间流动。由图7可知。当随着键合时间增加, Sn膜呈现孔状化的形态。键合时间为3分钟时, 键合层中Sn膜的孔洞化不明显, 有效键合面积较大, 键合强度较高。当键合时间增加时, 键合界面Sn膜的孔洞较多, Sn膜逐渐丧失连接上下两个覆盖金属Al硅片的能力, 键合强度显著变小。

(a)~(c)对应键合结构设计1~3

图7 剪切力测试后失效表面SEM照片

Fig. 7 SEM images of the fracture surface after the shear test

导致孔洞出现的原因是, 键合时硅片金属面紧密地结合在一起, 当温度超过231℃时, Sn层开始融化, 在键合压力下, Sn表面氧化层破裂, 上下两个硅片上的Sn层较好地融合在一起, 液体Sn层在覆盖有Al膜的硅片之间流动。当键合时间变长时, Sn膜出现孔状化趋势, 导致键合强度下降。不同键合时间会导致不同形态的Sn膜形态, 形成不同的键合层结构。

3 结论

本文对采用Sn中介层键合覆Al硅片键合系统进行研究, 分析键合时间对于键合质量的影响。实验结果表明, 键合时间为3分钟条件下, 平均剪切强度达到9.9 Mpa, 随着键合时间增加, 键合强度显著减小。键合完成后, 采用一种双面划片的方法将键合晶圆切割为小片。表面分析表明, 随着键合时间增加, Sn膜呈现孔状化的形态。