摘要: 太阳能作为一种绿色、清洁的可再生能源被广泛利用。多晶硅太阳能电池就是利用太阳能发电的产品,价格相对低廉。对湿法切边工艺参数进行研究,得出适合太阳能电池片生产线的参考工艺配方。实验采用HF、HNO3的混合酸溶液进行多晶硅片太阳能电池湿法边缘去除即去除侧面的p-n结,背面p-n结去除同时进行背面抛光处理。结果表明,当背面反射率为28%~30%时,电池片的转换效率最佳,平均转换效率高于生产线0.05%。

关键词: 湿法切边;背抛光[1];刻蚀深度

1 湿法切边工艺

电池片生产的传统工艺流程是,硅片检测及清洗制绒—扩散制结—湿法切边—镀减反射膜—丝网印刷及烧结—检测分选[1]。湿法切边工艺既是一步单独的工序又是背面钝化印刷Al浆料的准备工序,与电池片全线工艺流程结合紧密。电池片的生产流程中,扩散制结采用管式扩散炉制备p-n结,硅片排列背靠背技术,不可避免地在电池片的正面扩散上了一层含有磷源的n型层,同时,硅片的侧面和背面四周也被扩散上了n型层。由于硅片侧面的多余n型层会使制成的电池片正负两极短路,造成漏电[2],如图1。

图1 湿法切边防止边缘漏电

湿法切边的工艺原理是利用HF和HNO3的混合酸溶液与硅片进行化学反应,去除硅片侧面边缘的p-n结,以达到正面与背面绝缘的目的。在富HNO3的环境下,与硅反应的方程式为式(1)~式(3):

HNO3+Si=SiO2+NOx+H2O

(1)

SiO2+HF=SiF4+H2O

(2)

SiF4+HF=H2[SiF6]

(3)

切除边缘p-n结的同时进行背面抛光处理,增强背面的反射率,太阳光经过背面的反射可以重新被吸收,这样就增加了光生载流子的数量,短路电流的密度也会提升[3-4]。同时,背面p-n结的去除不仅降低了背面复合几率,且背面抛光后的硅片表面更加平滑,与背场AL浆料及电极的接触更加紧密,减少接触电阻[5]。

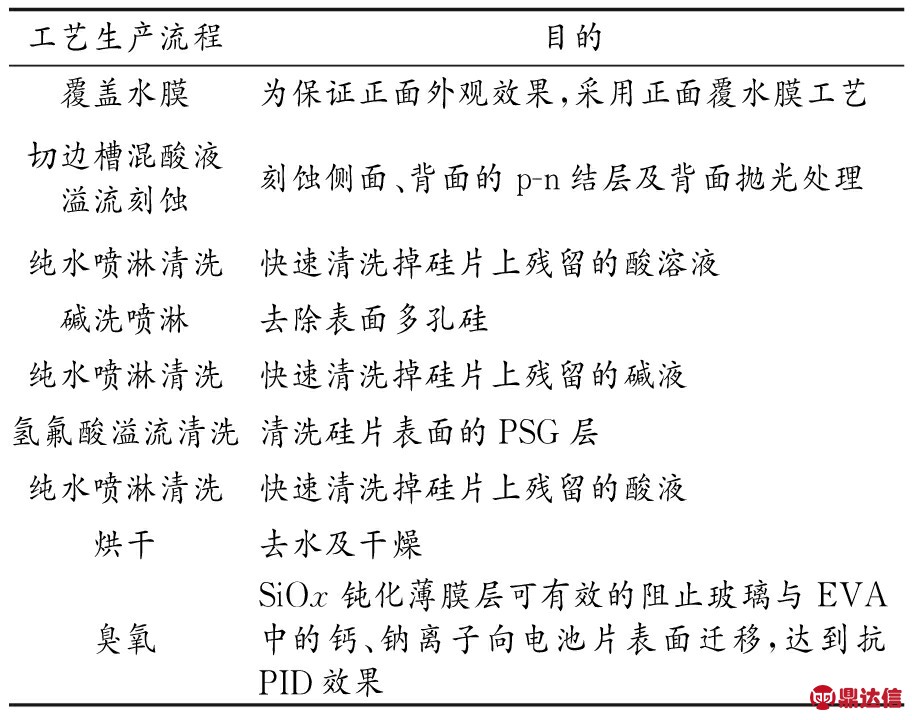

具体生产流程如表1。

表1 湿法切边工艺流程表

本实验采用的是正面覆盖“水膜”法,如第20页图2可以避免由于排风、液面波动或其他波动引起泛液,导致硅片正面的p-n结被刻蚀掉,不仅减少正面的受光面积,且影响正面外观效果。

图2 去侧结、背结及抛光工艺

2 实验部分

2.1 实验设备及硅片原料

本实验使用的是CT inline链式湿法切边设备。离线检测设备有:测试刻蚀深度使用的是电子秤,测试反射率使用的是WT-2000PV,测试方阻使用四探针方阻测试仪。

硅片原料选用200片经产线生产使用的多晶硅片。具体参数为:边长156 mm×156 mm,厚度为(200±20)μm,TTV为0 μm~30 μm,电阻率为0 Ω·cm~3 Ω·cm,少子寿命1 μs。

化学药剂:HF的质量分数为49%,HNO3的质量分数为68%。

其他工艺参数均按生产线生产参数执行。

2.2 实验过程

2.2.1 实验一

实验分为5组,每组40片,A组为调试测试片,B、C、D、E 4组按不同刻蚀深度进行分组。通过调整设备运行速度,确定刻蚀深度分别为(2.2±0.2)μm,(2.6±0.1)μm,(2.9±0.1)μm,(3.2±0.1)μm。实验前进行称重、测量背面边缘平均方阻。实验后再次称重计算刻蚀深度,测量背面边缘方阻及背面反射率,得到表2数据。

表2 刻蚀后平均工艺参数

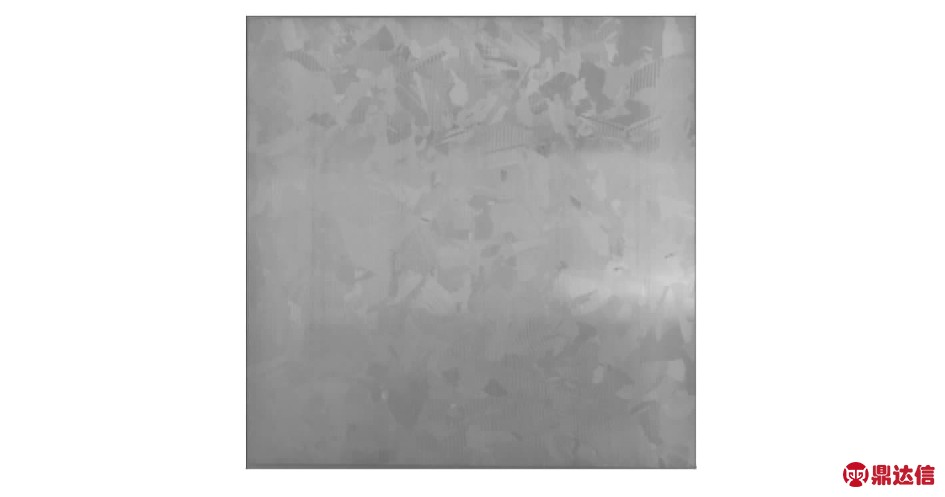

制绒后未经扩散制结工艺处理的原硅片的方阻为0 Ω,扩散后电池片正面方阻为100 Ω左右,背面边缘150 Ω~180 Ω左右外观如图3。扩散工艺后制得p-n结厚度约为300 nm。由此可见,湿法切边刻蚀后,电池背面方阻已经为0 Ω;而且刻蚀深度在2.3 μm以上,边缘电阻测试仪测得边缘电阻为500 Ω以上,边缘p-n结完全去除。综合以上说明该刻蚀深度为2.0 μm以上电池片侧面p-n结已经被刻蚀掉,达到去除边缘p-n结的效果,但抛光效果不佳。而刻蚀深度2.3 μm以上的硅片,背面抛光效果更好。图4为抛光效果。

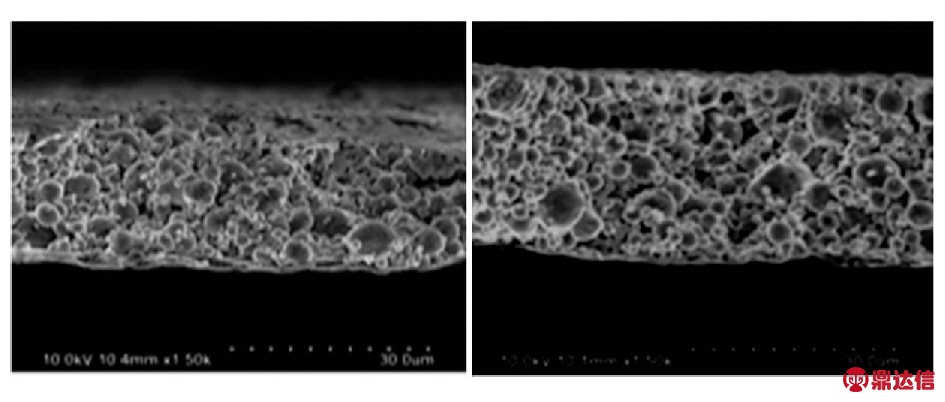

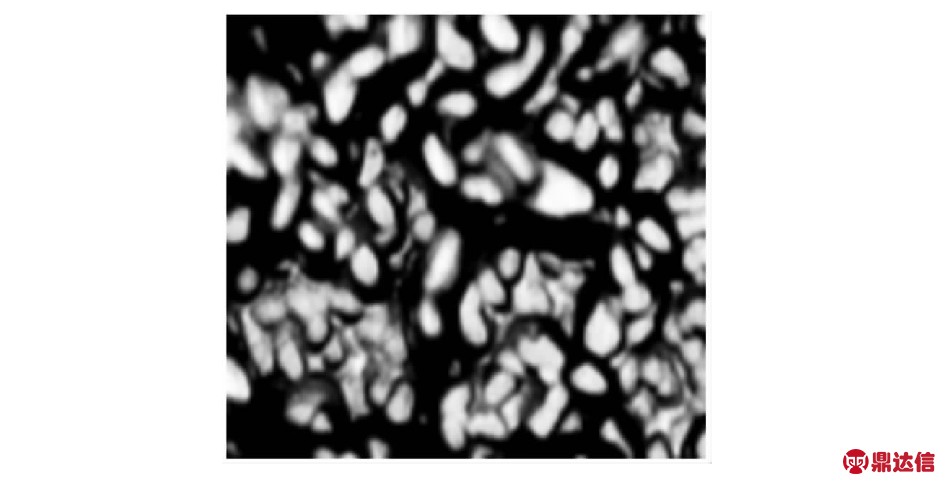

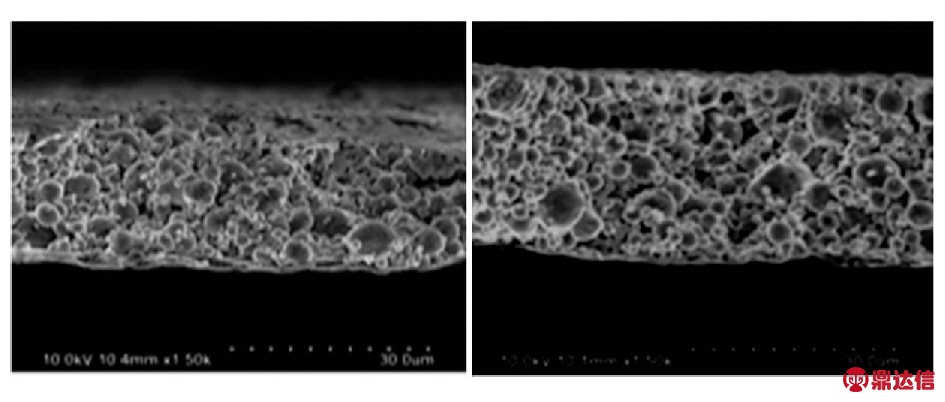

通过图5对比明显看到,切边刻蚀后的硅片背表面变得光亮,反射率明显高于刻蚀前,即达到抛光效果。通过金相显微镜和截面SEM观察抛光后电池片背表面,可以看到硅表面密布均匀的蜂窝坑,非常平整,见图6[6]和第21页图7。

图3 湿法切边前(去结、抛光前)电池片背面

图4 刻蚀深度为2.9 μm电池片背面效果

图5 背面刻蚀前、后对比图

图6 抛光后电池片背表面显微形貌

图7 刻蚀前、后背表面截面的SEM图

虽然背面抛光后,反射率增加,可以提高电池的转换效率,但是提高刻蚀深度使得生产能耗增加,并且使得反应速率过快难以控制,加之刻蚀过深会导致电池片厚度减小过多增加碎片率,以至于降低产能,所以没有必要盲目提高。确定刻蚀深度为2.6 μm~3.0 μm为较适合生产线生产的湿法切边刻蚀深度。

2.2.2 实验二

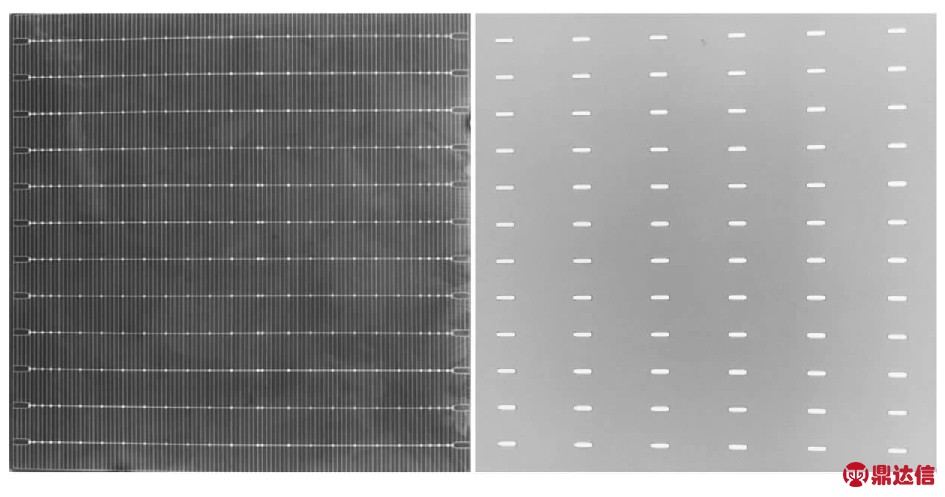

按照生产线工艺对该实验硅片进行后续工艺,即,PE,丝网印刷背电极、电场、正电极、烧结之后,外观如图8使用检测分选机对电池片的电性能进行测量、统计,并于当日对同批次生产线的电池片电性能进行比较。

图8 经抛光工艺处理后制成的成品电池片正面与背面

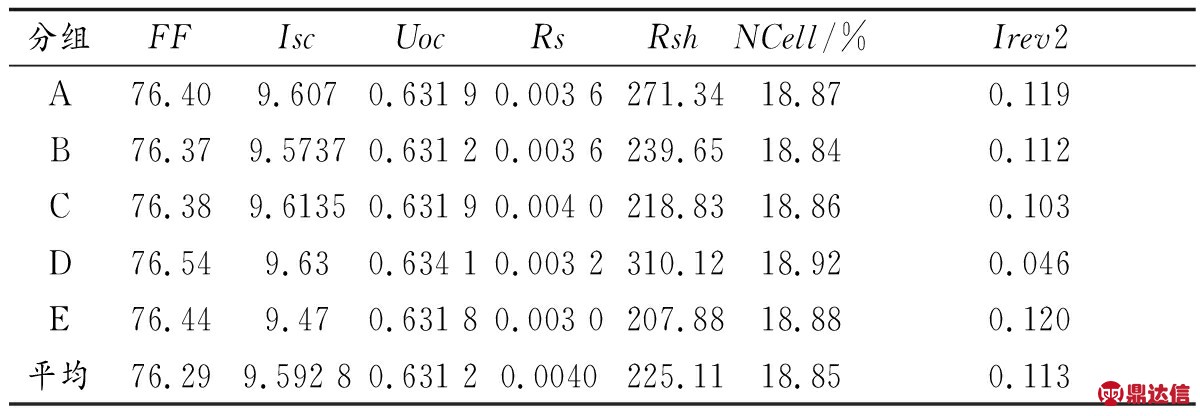

得到的电性能参数见表3。

表3 实验二电性能参数

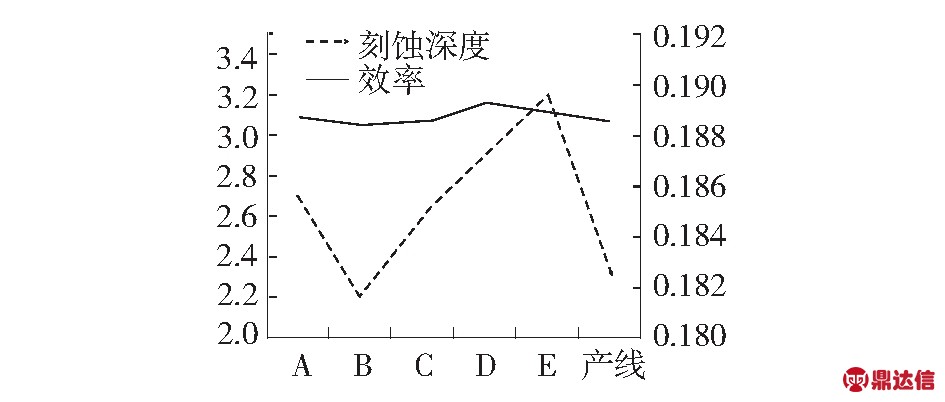

通过图9数据分析发现,不同的刻蚀深度及背面反射率对最后制成的电池片电性能参数有巨大的影响。其中,B组电池片的电性能参数与当日同一批次生产线上生产的电池片数据接近,说明刻蚀深度为2.2 μm时,混酸溶液不足以刻蚀掉足够深的背面p-n结,即,制成电池片没达到抛光效果;D组电池片则表现出了良好的电性能参数,电池片的开路电压、短路电流以及填充因子都有了较大的提高,这与理论分析的预期结果是相符合的,最终得到的电池片转换效率相比产线有0.05%以上的明显提升;E组电池片的短路电流较低,而其他参数正常。分析其原因在于,过多的刻蚀深度使得电池片四周的刻蚀过深,光生载流子数量随之减少引起整个电池片的短路电流降低。这样的分析同样可以解释为什么E组电池片短路电流低于B组电池片。

图9 分组的刻蚀深度与效率分布图

3 结论

通过实验数据分析了采用HF、HNO3的混酸溶液,富HNO3环境下,湿法切边及背面抛光工艺的刻蚀深度和背面反射率对电池片转换效率的影响,研究了背面反射率与转换效率之间的关系以及刻蚀深度的最佳范围。结合生产线生产实际情况,适宜刻蚀深度为2.5 μm~3.0 μm,过低的刻蚀深度不足以刻蚀掉背面的结;而刻蚀深度超过3.2 μm,由于过刻,损失掉一些正面结,使得正面受光面积减少,电池片的短路电流降低。该工艺参数范围很好地符合了切边、去背结抛光电池理论,并且得到了高于产线工艺0.05%以上的电池转换效率的提升。