摘 要:为研究不同气压环境下引气剂的引气行为特征及其对引气混凝土气孔分布特征的影响,该文通过引气水泥稀浆溶液摇泡试验及硬化混凝土气孔结构分析,获得不同气压环境对烷基磺酸盐类、皂甙类及聚醚类3种类型引气剂的起泡能力、气泡衰减行为及混凝土气孔分布特征的影响规律。结果表明,气压降低导致引气剂引气能力下降,相较于常压(101 kPa),低气压(64 kPa)时3种引气剂引气能力分别下降30.1%(磺酸盐类)、28.1%(皂苷类)及22.0%(聚醚类)。同时,气压降低导致引气气泡寿命缩短,气泡稳定性下降,引气结束15 min时,低压64 kPa下各引气剂的留存气泡体积占比分别为10%(磺酸盐)、17%(皂苷类)及29%(聚醚类),而常压101 kPa时该值分别为25%(磺酸盐)、38%(皂苷类)及49%(聚醚类)。在混凝土硬化过程中,因低气压引气混凝土气泡稳定性较差而导致其含气量损失约0.6%~1.2%,而常压下该值为0.3%~0.5%。低压引气混凝土气孔结构参数要劣于常压引气混凝土,具体表现为单位体积气泡数量减少,气泡间距系数增大且气泡比表面积减小。因此,建议在高原地区采取提高抗冻混凝土含气量设计值、优选并研发高原型引气剂及避免对引气混凝土过分扰动等技术措施,以确保高原地区引气混凝土达到抗冻耐久性所需的含气量值。

关键词:气压;混凝土;引气剂;引气混凝土;气泡稳定性;气孔结构

0 引 言

在“一带一路”战略的大背景下,青藏高原将是未来基础设施建设的重点区域。由于高海拔及强太阳辐射,使得高原地区昼夜温差大且年正负温交替次数显著高于平原地区,从而造成高原地区临水混凝土结构物面临极为严酷的冻融环境[1-5]。因此,在高原地区通过技术措施制备具有高抗冻耐久性能的混凝土具有重要的工程意义。

研究表明,当通过掺加引气剂保证混凝土硬化后其内部气泡的间距系数不超过250~300 μm时,混凝土即具有优良的抗冻耐久性能[6-8]。引气剂是通过降低液-气界面能而使混凝土在搅拌过程中形成大量微小气泡,但气泡的产生同时也增加了混凝土材料系统的不稳定性,从而导致气泡将不断发生破灭、合并或溢出,加之胶凝材料的水化过程是一种复杂的物理化学反应,从而造成引气剂的引气性能受诸多因素影响。如在原材料方面,粉煤灰等矿物掺合料会对引气剂产生吸附作用,从而降低引气效果[9-11];同样,引气剂的引气性能会随细集料细度模数的减小或细集料中石粉含量的增加而变差[12];对于外加剂,减水剂可与引气剂产生联动效应,在削弱引气剂引气能力的同时还导致混凝土内部气孔结构粗大[13-14],而防冻剂的添加会对引气剂的起泡能力产生负面影响[15];此外,适度高频振捣可优化引气混凝土内部的气孔结构[16]。针对高原地区制备的引气混凝土,除上述影响因素外,文献[17]指出高原地区稀薄的大气会造成混凝土引气困难。文献[18-20]通过低压环境箱模拟高原环境,研究了气压降低对引气混凝土含气量及气泡稳定性的影响,结果表明引气剂的引气能力随气压下降呈线性降低,且与常压引气混凝土相比,低压引气混凝土的气泡稳定性变差。上述研究成果为高原地区引气混凝土的制备提供有益参考。但由于高原地区工程建设起步较晚,关于低压环境对引气剂及引气混凝土性能影响方面的研究仍不多见。另外,已有研究仍存在如下不足:1)受限于试验条件,文献[18-20]中所设计的试验方法无法保证引气混凝土制备及测试全过程均在设定的低气压条件下进行,测试时外界气压的变化势必会对试验结果产生影响;2)已有关于低气压混凝土的研究文献中均直接采用混凝土进行试验,由于混凝土材料组成复杂,无法直接获得不同气压环境下引气剂引泡、稳泡及气泡衰减规律,因此,很难更好地认识低气压对不同引气剂的引气能力的影响;3)由于引气混凝土的抗冻耐久性能与其气孔结构分布直接相关,而对低气压下引气混凝土的气孔结构分布特征方面的研究文献尚不多见。

为此,本文首先通过在北京及拉萨地区进行引气剂水泥稀浆溶液摇泡试验,以考察不同气压环境下引气剂的引气能力及气泡衰减行为特征。随后,通过分析硬化混凝土气孔结构,研究不同气压环境下引气混凝土气孔结构分布特征,研究结果将为高原地区引气剂的甄选、研发及抗冻引气混凝土材料组成设计提供试验依据。

1 材料与方法

1.1 原材料

水泥选用P.O 42.5普通硅酸盐水泥,粉煤灰为Ⅱ级,细集料为中砂,细度模数2.7,含泥质量分数1.3%,粗集料为粒径5~20 mm的石灰岩碎石,含泥质量分数0.8%,水为饮用水。试验选用目前较常见的烷基磺酸盐类、皂甙类以及聚醚类3种液体引气剂,试验中均稀释为质量分数为(3.2%±0.3%)的溶液,减水剂为聚羧酸高效减水剂,含固量20%。

1.2 试验设计

为比较不同气压环境下引气剂的引气性能及引气混凝土气孔分布特征,试验地点分别选在位于北京(海拔44 m)和拉萨(海拔3 658 m)的实验室内进行,室内温度均保证为(20±1)℃。按照海拔高度与气压间的关系可知[21],两地的气压分别为101和64 kPa。

1.2.1 低气压对引气剂引气性能的影响

试验首先利用水泥稀浆溶液模拟引气剂在混凝土中工作的碱环境,随后通过摇泡试验对引气剂的引气性能及气泡稳定性进行评价。具体操作为将30 mL水、1 mL引气剂和0.5 g普通硅酸盐水泥混合后倒入100 mL量筒中,上下倒置30次后,开始观察量筒中产生的气泡体积,并分别记录0、1、5、10、30和60 min时泡沫和水的刻度线及对应时间点,每组试验均做3次取均值。

1.2.2 低气压对引气混凝土气孔结构的影响

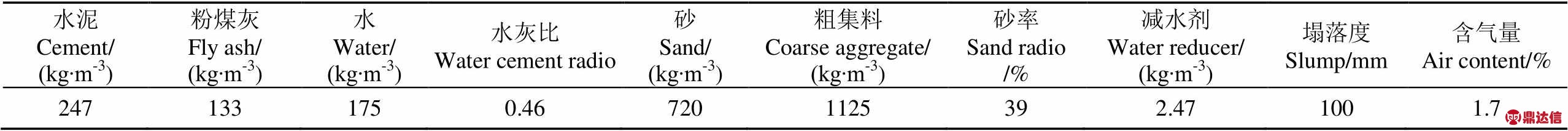

《混凝土结构耐久性设计规范》[22]中对有抗冻耐久性要求的混凝土规定其含气量控制范围为4.0%~6.0%,因此,本组试验混凝土的设计含气量值分别为4%和6%,试验中需保证实测含气量与设计含气量间的偏差不超过±0.5%。试验分别在北京和拉萨进行且保证混凝土所用原材料一致,基准混凝土配合比均采用《川藏公路南线(西藏境)整治改建工程关键技术研究》[23]中桥墩结构所用配合比参数(表1)。

表1 基准混凝土配合比及特性

Table 1 Mix proportion and properties of reference concrete

注:表中含气量值为未掺加引气剂混凝土中气体的体积百分数。

Note: Air content in the table refer to the volume fraction of air retained in the reference concrete without air entraining agents.

试验共分2组:第1组试验为首先在北京(常压环境)配置设计含气量分别为4%和6%的引气混凝土(模具尺寸100 mm×100 mm×100mm,下同),常压标准养护28 d后测试混凝土气泡结构参数;然后在拉萨(低压环境)成型具有相同配合比的引气混凝土,低压养护28 d后测试混凝土气泡结构参数,比较研究气压降低对引气混凝土气孔结构分布特征的影响;第2组试验为通过增加引气剂掺量,分别在北京和拉萨配置设计含气量为4%和6%的引气混凝土并进行标准养护28 d,通过测试硬化后引气混凝土的气孔结构,以比较常压和低压环境下具有相同含气量的引气混凝土在气泡分布特征上的差异。

1.3 测试仪器及方法

混凝土气孔分析采用Air-rapid457硬化混凝土气孔分析仪,仪器精度±0.01%。具体测试操作参照ASTM C457[24]中的相关规定进行,试件的观测面积选为81 cm2,导线长度2 414 mm。每种配合比均选取2组试件且每个试件选取2个截面进行观测,切割截面位于试件中部且保证间距大于1倍粗集料最大公称粒径(20 mm)。试件制备过程中需在显微镜下将切割后粗集料留下的孔洞及因振捣不密实造成的混凝土内部不规则孔隙填充为黑色,以避免非引气气孔对测试结果的影响。最后取4次测试的平均值作为最终测试结果。新拌混凝土含气量测定仪器为日本三洋直读式混凝土含气量测定仪(LC-615A),精度±0.2%,试验中每种配合比新拌混凝土含气量均测试3次取均值。

2 结果与分析

2.1 低气压对引气剂引气性能的影响

在对引气剂性能进行评价时通常考察其引气及稳泡能力,为此,本文试验将分别通过考察初始气泡体积及气泡体积的经时变化以研究低气压环境对引气剂引气性能的影响。

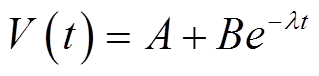

不同地区引气水泥稀浆摇泡试验结果表明(图1),就引气能力而言,常压(北京)下掺3种引气剂的水泥稀浆溶液初始气泡体积分别为36.28 mL(磺酸盐类)、35.67 mL(皂苷类)和33.03 mL(聚醚类),磺酸盐类引气剂引气能力最强,聚醚类引气剂引气能力较弱。在低压地区(拉萨),3种引气剂的引气能力差别不大,初始气泡体积分别为25.35 mL(磺酸盐类)、25.64 mL(皂苷类)和25.75 mL(聚醚类),但引气能力较平原地区明显减弱,其中磺酸盐类引气剂受气压影响最大,降幅达30.1%;聚醚类最小,降幅达22.0%;皂苷类次之,降幅达28.1%。

在气泡稳定性方面,无论常压还是低压环境,掺3种引气剂水泥稀浆溶液的气泡体积经时变化规律均可用形如式(1)的函数形式表示。

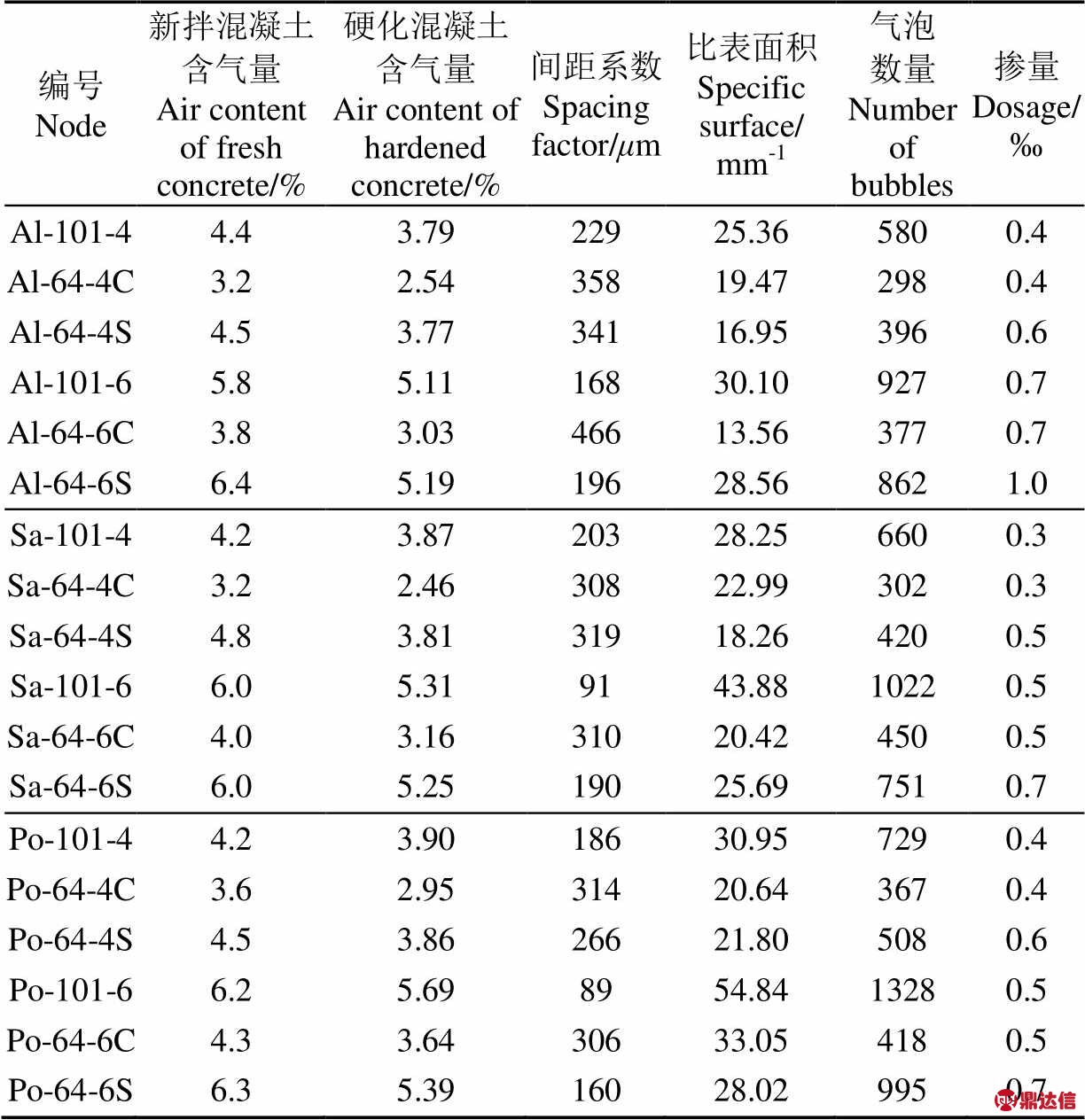

(1)

(1)

式中V(t)为气泡体积,mL;t为摇泡结束后静置时间,min;A、B和 分别为试验回归系数。

分别为试验回归系数。

回归结果表明,常压与低压环境下气泡体积的衰减规律相类似,均为初期气泡体积的减小速率较大,然后随时间逐渐减小并最终趋于恒定(接近0)。常压环境下,当试验结束时掺3种引气剂水泥稀浆溶液气泡体积分别较初始气泡体积损失了57%(磺酸盐)、52%(皂苷类)和45%(聚醚类),而该值在低压时分别为73%(磺酸盐)、60%(皂苷类)和59%(聚醚类),即低压环境导致气泡损失较常压下更多。另外,通过绘制留存气泡体积占比(定义为各时刻气泡体积与初始气泡体积的比值)的经时变化曲线可知,当引气水泥稀浆溶液静置15 min时,常压环境下各引气剂的留存气泡体积占比分别为25%(磺酸盐)、38%(皂苷类)和49%(聚醚类),而低压时留存气泡体积占比分别为10%(磺酸盐)、17%(皂苷类)和29%(聚醚类)。由此可知,低压下气泡的衰减速率明显大于常压。

图1 不同地区引气水泥稀浆摇泡试验结果

Fig.1 Bubble shake test results of air-entrained cement slurry in different regions

综上可知,与常压环境相比,气压降低导致引气剂引气能力下降,同时所引入气泡的寿命周期也明显较常压时缩短,气泡稳定性下降,而本文所述试验结果表明,聚醚类受气压影响较小,皂苷类次之,磺酸盐类较大。

2.2 低气压对硬化引气混凝土气孔结构的影响

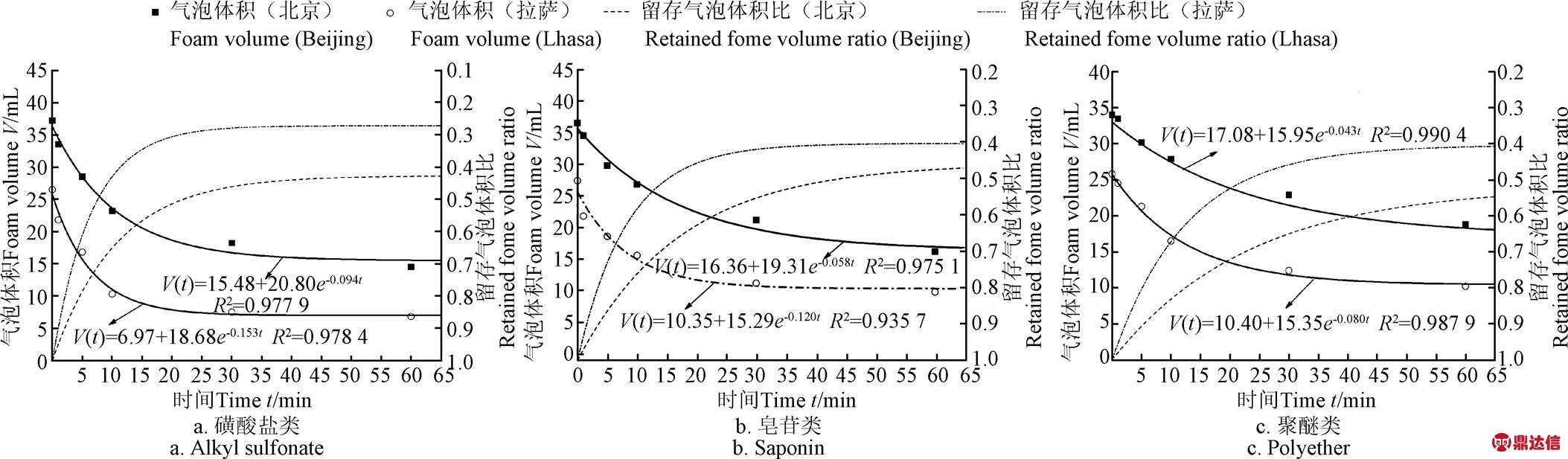

表2为不同气压条件下引气混凝土含气量及气孔结构参数测试结果。当混凝土设计含气量为4%时,在保证引气剂掺量不变时,相较于常压环境,低压下掺磺酸盐类、皂苷类及聚醚类引气剂新拌混凝土的含气量分别降低了27%、24%及14%,而当混凝土设计含气量为6%时,该值分别为34%(磺酸盐类)、33%(皂苷类)和31%(聚醚类)。该测试结果与文献[20]中得到的低压64 kPa下不同引气剂引气能力下降值基本一致,同时也与本文2.1节中所得到的试验结果相吻合,即气压的降低削弱了引气剂的引气性能,其中磺酸盐类引气剂受气压降低影响最为明显。另外,由于混凝土在硬化过程中,内部气泡会不断发生溢出、合并或者破灭,从而导致新拌混凝土与硬化混凝土含气量间存在差异(表2)。混凝土硬化后的含气量普遍低于新拌混凝土,低压下混凝土含气量损失约0.6%~1.2%,而常压下该值为0.3%~0.5%,这也说明低压引气混凝土中的气泡稳定性较差,易造成较大的含气量损失。

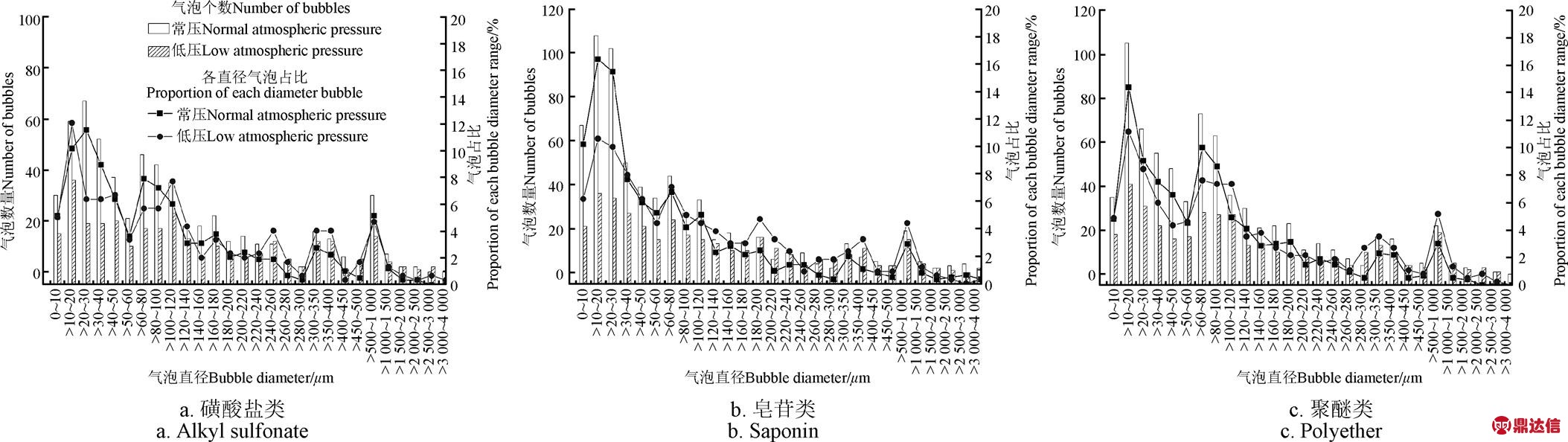

对引气混凝土气孔分布特征受不同气压环境的影响规律,本文分2种情况进行分析。当引气剂掺量不变时,由于低压下引气剂引气能力下降,低压引气混凝土中的气泡数量明显减少,以掺磺酸盐引气剂的混凝土为例,当混凝土设计含气量为4%时,常压引气混凝土的气泡个数为580,而低压下仅为298,气泡数量的减少不仅意味着含气量的减少,同时也会导致气泡间距系数增大。图2所示为设计含气量为4%时不同气压环境下混凝土内各直径范围气泡分布的测试结果。

表2 不同气压条件下引气混凝土含气量及气孔结构参数

Table 2 Air content and air void parameters of concrete casted under different atmospheric pressure environment

注:表中Al为磺酸盐,Sa为皂苷,Po为聚醚;101和64分别代表气压值,kPa;4和6代表设计含气量值,%;C和S分别代表引气剂掺量相等和实测含气量接近,引气剂掺量为水泥用量的质量分数,‰。

Note: Al, Sa, and Po represent Alkyl sulfonate, Saponin and Polyether respectively;101 and 64 respectively represent atmospheric pressure values, kPa;4 and 6 represent design level of air content, %; C and S represent equal amounts of air entraining agent and equal measured air content, respectively. The dosage of air entraining agent is the quality fraction of cement dosage, ‰.

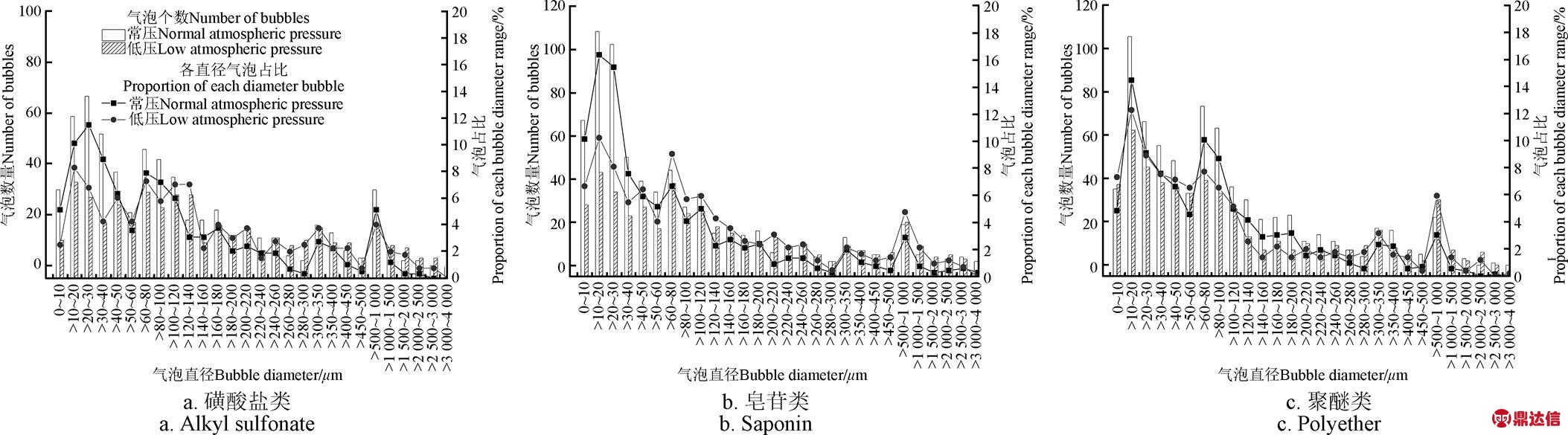

由图2可知,与常压引气混凝土相比,掺加3种引气剂的低压引气混凝土中直径大于100 μm的气泡占比均明显增大,最终导致其平均气泡比表面积明显小于常压引气混凝土,即低压环境导致引气混凝土中气泡平均直径变大。当通过增大引气剂掺量,保证低压与常压引气混凝土含气量接近时,比较二者气孔结构参数可知(表 2),即使保证常压与低压引气混凝土含气量接近,低压引气混凝土仍表现出气泡数量减少,气泡间距系数增大且比表面积减小。图3所示为保证含气量为4%时不同气压下引气混凝土各直径范围气泡分布图,由图3可知,常压引气混凝土小直径气泡占比要大于低压引气混凝土,该结果说明,即使保证了常压与低压引气混凝土含气量值接近,由于低压下引入的大直径气泡比例偏大,从而导致低压引气混凝土结构劣化,而气泡结构的劣化将直接影响混凝土的抗冻耐久性能。以掺磺酸盐引气剂混凝土为例,当混凝土设计含气量为4%时,常压引气混凝土气泡个数、气泡间距系数以及气泡比表面积分别为580、229 μm及25.36 mm-1,而低压引气混凝土则为396、341 μm和16.95 mm-1。根据硬化混凝土间距系数与其抗冻耐久性间的关系式[25],分别计算出此时常压引气混凝土和低压引气混凝土的抗冻耐久性指数分别约为DF90和DF50,根据文献[22]中关于混凝土抗冻耐久性的相关规定,前者属于高抗冻耐久性混凝土,而后者抗冻耐久性能较差。同样,当混凝土设计含气量为6%时,常压引气混凝土的气泡个数、气泡间距系数及气泡比表面积分别为927、168 μm和30.10 mm-1,而低压引气混凝土则为862、196 μm和28.56 mm-1,显然前者的抗冻耐久性指数将明显大于后者,因而也将具有更优良的抗冻耐久性能。

图2 引气剂掺量不变时引气混凝土气孔结构分布(设计含气量4%)

Fig.2 Air void distribution of hardened concrete with same amount of air entraining agent (design air content is 4%)

图3 含气量值接近时引气混凝土气孔结构分布(设计含气量4%)

Fig.3 Air void distribution of hardened concrete with same air content (design air content is 4%)

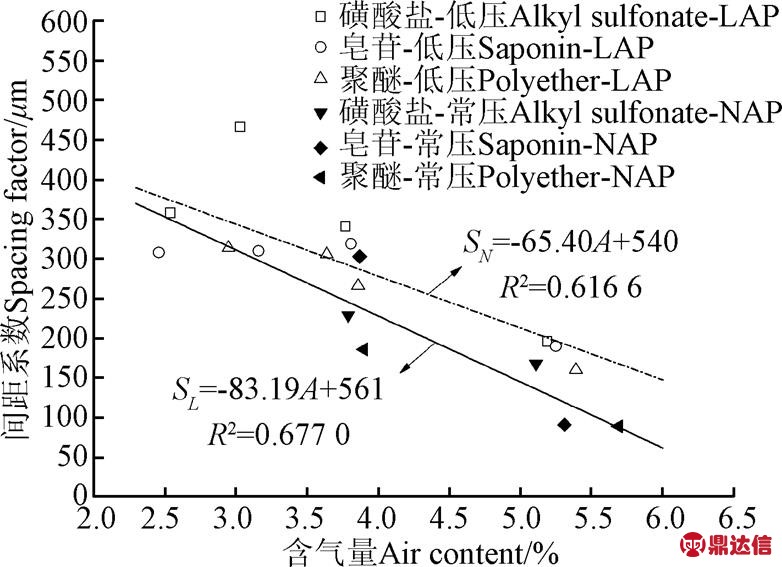

图4所示为不同气压引气混凝土含气量与间距系数间的关系曲线,显然,当含气量相等时,低压引气混凝土的间距系数要大于常压引气混凝土,且含气量值越大越明显。可见,如保证低压引气混凝土达到与常压引气混凝土相同抗冻耐久性能,需提高低压引气混凝土的设计含气量水平。另外,对于本文试验所采用的3类引气剂,相同含气量水平下,皂苷和聚醚类引气剂的引气效果要优于磺酸盐类。

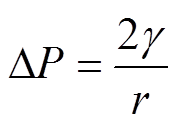

由于在混凝土中引气是一个复杂的物理-化学过程,影响因素众多,因此,对于造成低气压下引气混凝土气孔结构劣化的机理,此处仅做定性解释。如文献[18]中所述,低压环境下气泡数量的大幅减少是因气压降低导致的液-气界面表面张力增大而引起,最终导致引气剂引气性能减弱,产生的气泡数量较少,而对已引入的气泡,气泡稳定存在的前提是气泡内外的压力差值应与气泡膜强度相等[26-27]。根据式(2)所示的Young-Laplace方程可知,气泡内外的压力差等于液体表面张力与气泡半径的比值的2倍。因此,当混凝土配合比及引气剂类型一定时,可认为所形成气泡膜组成不变(即强度不变)。此时,低气压环境下液体表面张力值的增大也势必会造成气泡直径变大,从而导致气孔结构劣化。

(2)

(2)

式中DP为气泡内外压力差,Pa;g为液体的表面张力值,dyn;r为气泡半径,m。

注:LAP代表低压,NAP代表常压,SL和SN分别代表低压和常压下的间距系数,A为含气量。

Note: LAP and NAP represent low atmospheric pressure and normal atmospheric pressure respectively, SL and SN represent the spacing factor of concrete mixed under low atmospheric pressure and normal atmospheric pressure, respectively, and A represents air content.

图4 引气混凝土含气量与间距系数关系

Fig.4 Relationship between air content and spacing factor of air-entrained concrete

2.3 建 议

本文在文献[18]的研究基础上,进一步考察了气压变化对引气剂引气性能及引气混凝土气孔结构分布特征的影响。基于本文试验结果,建议采取如下技术措施,以保证高原地区引气混凝土含气量能够满足抗冻设计要求。

1)提高抗冻混凝土含气量设计值:由于低气压环境会导致引气混凝土气泡稳定性变差,即硬化后混凝土含气量较新拌混凝土含气量有较大降低。同时,即使低气压引气混凝土含气量达到基于平原地区冻融环境得到的设计值,由于其内部气孔结构出现劣化,仍需对其抗冻性能进行进一步校核。因此,在高原地区对混凝土材料进行抗冻设计时,相较与平原混凝土,在确保强度满足结构设计要求的前提下,需提高含气量设计值。

2)优选研发适用于高原地区使用的引气剂:本文试验结果表明,相较于磺酸盐类引气剂,聚醚类和皂甙类引气剂性能受低气压影响相对较小,因此,目前在高原引气混凝土中推荐使用皂甙类和聚醚类引气剂。另外,基于本文试验结果可知,利用引气水泥稀浆溶液摇泡试验对引气剂引气性能的评价结果与设计混凝土试验得到的结果具有较好的一致性,因而在高原地区,可采取摇泡试验初步甄选适用于高原地区使用引气剂类型。同时,需要从表面物理化学角度进一步探究低气压对引气剂引气性能的影响机理,研发高原型混凝土引气剂。

3)避免对引气混凝土过分扰动:由于低气压下混凝土气泡的稳定性较差,混凝土浇筑成型过程中的扰动将会导致较多的气泡损失。因此,需采用满足密实性的最短振捣时间对混凝土进行振捣,必要时,可设计自密实引气混凝土来确保混凝土能够达到抗冻耐久性所需的较高含气量。

3 结 论

1)气压降低导致引气剂引气能力下降,相较于常压(101 kPa),低气压(64 kPa)下磺酸盐类引气剂引气能力下降最大,降幅为30.1%,皂苷类引气剂次之,降幅为28.1%,聚醚类引气剂降幅最小,降幅为22.0%。

2)气压降低导致引气气泡寿命周期缩短,气泡稳定性下降。引气结束15 min时,低压(64 kPa)下各引气剂的留存气泡体积占比分别为10%(磺酸盐)、17%(皂苷类)和29%(聚醚类),而常压(101 kPa)时该值分别为25%(磺酸盐)、38%(皂苷类)和49%(聚醚类)。

3)在混凝土硬化过程中,低压引气混凝土中的气泡稳定性较差,易造成较大的含气量损失,低压下混凝土含气量损失约0.6%~1.2%,而常压下该值为0.3%~0.5%。

4)低压引气混凝土气孔结构参数要劣于常压引气混凝土,具体表现为单位体积气泡数量减少,气泡间距系数增大及气泡比表面积减小。

综上,高原地区可采取提高抗冻混凝土含气量设计值、优选研发适用于高原地区使用的引气剂及避免对引气混凝土进行过分扰动等技术措施以确保低气压引气混凝土达到抗冻耐久性所需的含气量值。另外,可采取引气水泥稀浆溶液摇泡试验对适用于高原地区使用引气剂类型进行初步甄选。