摘 要:制备了由芳纶浆粕增强的气孔率不同的3种湿式纸基摩擦材料,采用改进油浸法测定湿式纸基摩擦材料的气孔率,探究了气孔率对湿式纸基摩擦材料的压缩回弹性、导热性、黏弹性以及摩擦磨损性能的影响。结果表明,随着气孔率的增大,湿式纸基摩擦材料的压缩率升高,回弹率降低,导热系数增大,达到0.998 W/(m·K),损耗因子tanδ也升高;随着气孔率的增大,湿式纸基摩擦材料摩擦因数增大,但摩擦因数的稳定性降低;虽然磨损率会随气孔率的增大而升高,但芳纶浆粕的加入,使磨损率远低于国家标准。湿式纸基摩擦材料气孔率为41.92%时,压缩率为17.50%,回弹率为55.47%,导热系数为0.565 W/(m·K),动、静摩擦因数分别为0.125、0.135,磨损率为1.23×10-8 cm3/J,摩擦过程也较为平稳。综合分析,湿式纸基摩擦材料的气孔率控制在40%左右时各性能最均衡。

关键词:湿式纸基摩擦材料;气孔率;压缩回弹性;导热性;摩擦磨损性能

湿式纸基摩擦材料是20世纪50年代出现的一种在油中工作的新型摩擦材料[1],一般由纤维、黏结剂、填料等组分构成[2],采用造纸的工艺制备成形,再浸渍树脂,经热压固化后黏贴在钢板上制成成品。因其在油中工作,故而被称为湿式纸基摩擦材料,广泛应用于重载车辆、工程机械、农用机械等湿式成型的离合器、自动变速器及制动装置中[3]。其具有动摩擦因数稳定、动/静摩擦因数比接近、磨损率低、使用寿命长、可保护对偶材料等优点[4]。与树脂基摩擦材料、金属基摩擦材料及半金属基摩擦材料相比,湿式纸基摩擦材料可以通过适当的纤维配比,使材料获得良好的耐磨性能、热稳定性能,足够的强度和弹性,并具有一定的多孔性[5]。

湿式纸基摩擦材料是一种多孔性材料[6],这种结构使其能够储存作为润滑和冷却用的润滑油。因此气孔率一方面会影响材料的导热性能,对材料的热磨损产生影响,另一方面又会影响材料的压缩、回弹性能,以及摩擦因数的大小及其稳定性[7- 9]。

Matsumoto Takayuki等人[9]研究了气孔率对湿式离合器材料摩擦磨损性能的影响。结果表明,气孔率越高,起始摩擦因数和滑动摩擦因数也越高,特别是起始摩擦因数。邓海金等人[10]对芳纶增强的纸基摩擦材料气孔率的影响进行了研究。结果表明,在相同载荷下,随着气孔率增大,材料的压缩率增加而回弹率降低;气孔率越高,材料的摩擦因数越大,随着比压增加,高气孔率纸基摩擦材料的摩擦因数逐渐降低,且不同气孔率纸基摩擦材料的摩擦因数逐渐趋向一致。李贺军等人[11]的研究结果表明,随着气孔率的增大,摩擦力矩曲线趋于平稳;动摩擦因数升高,但磨损率增大,这是因为高的气孔率意味着低的力学性能,材料容易磨损。

芳纶纤维属于芳香族酰胺有机合成纤维,具有拉伸强度高、密度小、比强度极高的特点,且冲击韧性好,高温下尺寸稳定,耐磨性能好[12],应用在湿式纸基摩擦材料中有利于提高材料的摩擦性能,尤其是高温下的摩擦性能稳定性。Bao等人[13]研究了芳纶纤维增强酚醛树脂摩擦材料的磨损机理。结果表明,芳纶纤维作为增强相可以有效地提高摩擦材料的摩擦稳定性,并降低磨损,芳纶纤维添加量为10%时,磨损率为0.10×10-4 mg/(N·m)。

目前关于气孔率对芳纶纤维增强的湿式纸基摩擦材料性能影响的研究较少,且对材料气孔率所影响的性能研究多集中在压缩性、回弹性和摩擦磨损性能上,对其他性能,如导热性、黏弹性的影响探究较少。本实验采用芳纶浆粕作为增强纤维,研究了气孔率对湿式纸基摩擦材料压缩性、回弹性、导热性、黏弹性以及摩擦磨损性能的影响,该研究对高性能芳纶纤维增强的湿式纸基摩擦材料的设计具有实际意义。

1 实 验

1.1 原料

棉纤维,打浆度21°SR,山东银鹰化纤有限公司(CPW9045);碳纤维,沥青基短切碳纤维,长度3 mm,平均直径14.5 μm,日本吴羽化学(C203-S);对位芳纶浆粕,日本帝人株式会社(1094)。填料包括圆柱形硅藻土、石墨、球型氧化铝、钛酸钾晶须以及摩擦粉等。黏结剂树脂,日本住友集团的改性酚醛树脂。

1.2 湿式纸基摩擦材料的制备

湿式纸基摩擦材料制备过程中各原料种类及组分比例(以质量分数计)保持相同,即纤维∶填料∶树脂=35%∶35%∶30%,纤维中棉纤维、碳纤维、芳纶浆粕含量分别为:26%、12%、12%。制备定量分别为160(材料1)、300(材料2)、455 g/m2(材料3)的3组气孔率不同的湿式纸基摩擦材料。

棉纤维和碳纤维采用疏解器疏解,芳纶浆粕和填料采用高剪切榨汁机疏解,混合后制成混合浆料,然后利用实验室自制圆形抄片器将混合浆料抄造成形。样品烘干后用酚醛树脂的乙醇溶液(质量分数12%)浸渍2 min,在160℃、0.5 MPa的条件下,热压至0.45 mm,得到纸基摩擦材料原纸。然后对原纸进行裁剪、贴片、热压固化、铣槽即得到离合器片湿式纸基摩擦材料。

1.3 测试方法

1.3.1 气孔率的检测

GB/T 13826—2008《湿式(非金属)摩擦材料》,主要采用传统油浸法测试样品气孔率。该方法是目前最接近湿式纸基摩擦材料真实工况的测试方法,但油介质具有一定的黏性,浸渍过程中无法保证油介质完全充满样品的孔隙。且在取出样品擦拭表面油渍的过程中,人工操作带来的误差较大,因此对传统油浸法进行改进。

在传统油浸法的基础上,建立浮力法气孔率检测方法。取一定大小的纸样,用拉力计称量湿式纸基摩擦材料重力,记为F1;然后将样品浸泡在油浴锅中,升温至90℃,保持6 h;然后将油温降至室温,保持12 h,消除温度对湿式纸基摩擦材料体积和气孔结构造成的差异;然后记录湿式纸基摩擦材料悬浮在油浴锅中时的拉力计读数F2。湿式纸基摩擦材料气孔率P和浮力F浮的计算分别见公式(1)和公式(2)。

(1)

F浮=F1-F2=ρgV排

(2)

式中,V排为湿式纸基摩擦材料真实体积,m3;V为湿式纸基摩擦材料表观计算体积,m3;F1为烘干湿式纸基摩擦材料在空气中的拉力计读数,N;F2为油浴后湿式纸基摩擦材料悬浮在油浴锅中的拉力计读数,N;ρ为油的密度,kg/m3。

针对传统油浸法,浮力法一方面增加了油浴锅装置,在浸渍过程中使油升温,提高油介质的流动性,使油更容易充满材料的孔隙,另一方面采用浮力计算,可以避免人为擦拭油渍带来的误差。

1.3.2 压缩率、回弹率的检测

按照GB/T 1041—2008《塑料压缩性能的测定》以及ASTM F36—2009《测定垫片材料压缩率及回弹率的标准试验方法》,采用美国MTS工业系统有限公司的MTS C- 43型万能材料试验机进行测试。测试预载荷10 N,保压时间1 min,然后以2 N/s的加载速度将载荷增加到150 N,保压5 min,最后同样以2 N/s 的卸载速度将载荷卸载至预载荷压力。每次测试循环10次。

湿式纸基摩擦材料的压缩率、回弹率计算分别见公式(3)和公式(4)。

压缩率![]()

(3)

回弹率![]()

(4)

式中,h0为预载荷下的厚度,mm;h1为加载至最大压力载荷时的厚度,mm;h2为卸载至预载荷时的厚度,mm。

1.3.3 黏弹性的检测

采用DMA动态机械分析仪进行测试。湿式纸基摩擦材料大小为16 mm×6 mm,采用拉伸模式,在1.0、3.3、10.0 Hz 3个频率下测试,动态力为1.0 N,振幅10 μm,以5℃/min的升温速率升温。由于纸基摩擦材料在300℃已经严重分解,因此测试最高温度为300℃,材料黏弹性根据仪器上tan δ值获得。

1.3.4 导热性的检测

计算导热系数需测定湿式纸基摩擦材料热扩散系数和比热容。热扩散系数按照ASTM E1461—2011《用闪光法测定热扩散率的标准试验方法》,采用激光闪点法,通过LFA- 447闪点法导热仪进行测量,湿式纸基摩擦材料直径为12.7 mm,厚度为1~2 mm,每种样品测定10个点。比热容采用比较法,通过DSC- 204差式扫描量热仪进行测量,测试温度30℃,以蓝宝石为标准样。导热系数的计算见公式(5)和公式(6)。

λ=αρCp

(5)

(6)

式中,λ为导热系数,W/(m·K);α为热扩散系数,mm2/s;ρ为湿式纸基摩擦材料密度,g/cm3;Cp为湿式纸基摩擦材料比热容,J/(g·K);Cps为蓝宝石标准样比热容,J/(g·K);Q为湿式纸基摩擦材料吸收热量,J;Qs为蓝宝石标准样吸收热量,J;m为湿式纸基摩擦材料的质量,g;ms为蓝宝石标准样的质量,g。

1.3.5 摩擦磨损性能的检测

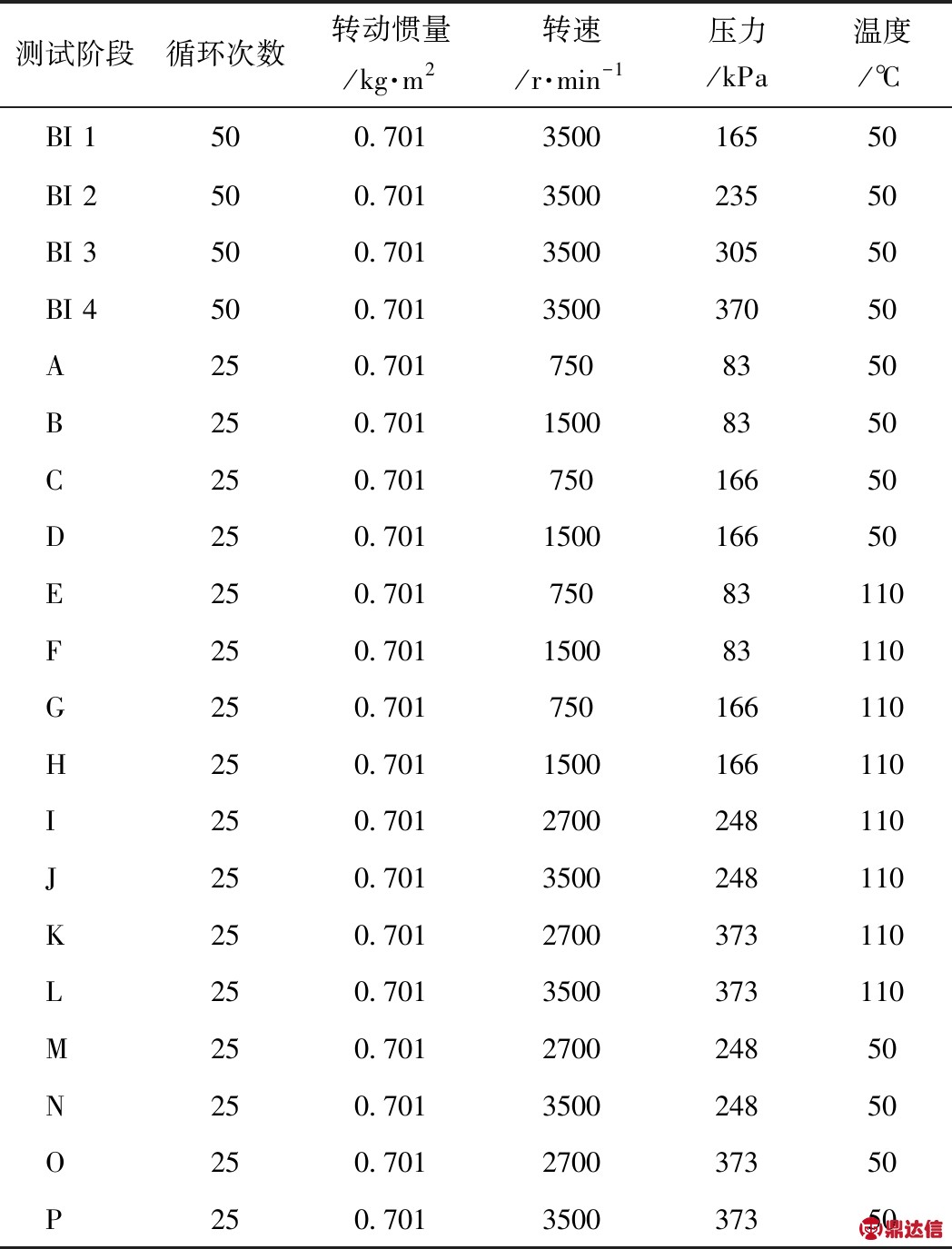

按照SAE J2490—2000《SAE NO.2 friction test machine μPVT test》检测标准,利用SAE NO.2通用湿式摩擦磨损试验机对湿式纸基摩擦材料进行摩擦磨损性能检测。湿式纸基摩擦材料外径为140 mm,内径为120 mm,厚度要求0.40~0.45 mm,测试用油为长城8#液力传动油。测试时,前期为磨合阶段,在设定的温度、压力、转速条件下磨合200次,使摩擦片与对偶片的接触面积基本稳定。后期为检测阶段,共分为16个阶段,每个阶段进行25次磨合。测试条件见表1。

表1 SAE J2490测试条件

2 结果与讨论

2.1 气孔率的测定结果

测试结果表明,3组湿式纸基摩擦材料的厚度均为0.45 mm,随着湿式纸基摩擦材料定量不断增大,气孔率随之下降。材料1气孔率最大,达到49.73%;材料3气孔率最小,仅有36.57%;材料2定量适中,气孔率也适中,为41.92%。

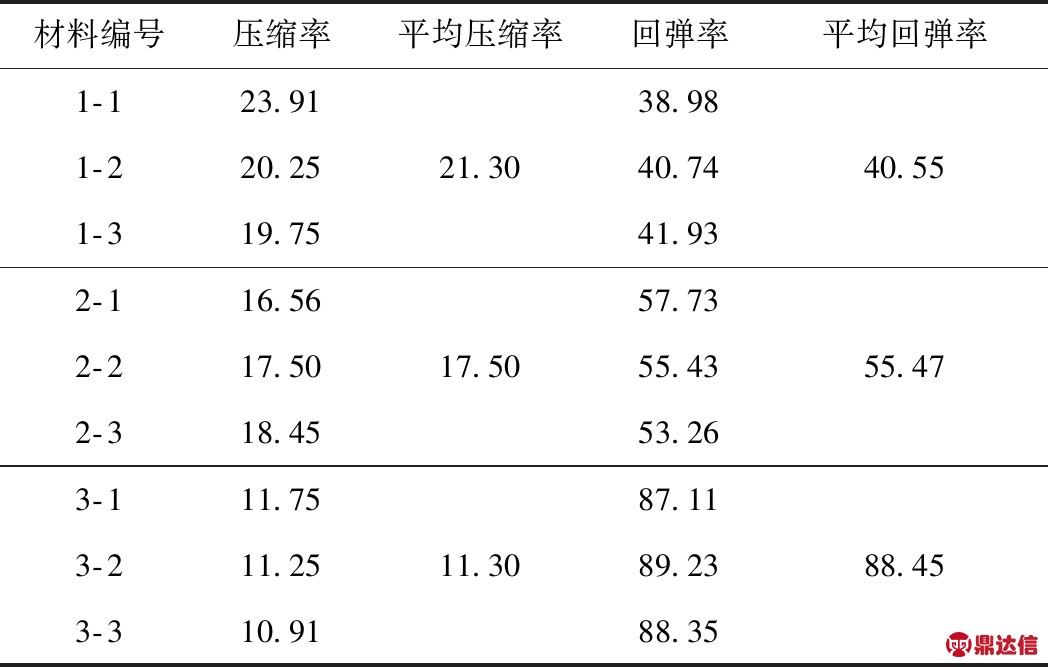

2.2 气孔率对压缩率、回弹率的影响

表2为在150 N载荷下3种湿式纸基摩擦材料的压缩率、回弹率,每种样品测试3次。由表2可知,随着湿式纸基摩擦材料气孔率的增大,压缩率随之增大,而回弹率减小,平均压缩率增加了88.5%,平均回弹率降低了54.2%。这是因为湿式纸基摩擦材料在压缩过程中主要分为两个阶段:压缩前期,载荷较小,材料在受压时,孔壁首先弯曲变形,孔隙发生屈曲,此阶段材料在较小的载荷下就能发生较大的变形[14];压缩后期,正在屈曲的孔隙继续受压后压溃,孔壁塌陷而接触在一起,刚度变大,此阶段材料随载荷的增大而发生的变形量较小。但过于疏松的结构容易导致材料受压后孔隙被压溃并造成永久变形,所以气孔率越高导致材料回弹率变小。

湿式纸基摩擦材料的压缩率越高,在摩擦过程中摩擦面与对偶面间的接触面积越大,从而提高摩擦性能。但回弹率越小,说明材料在摩擦过程中产生的永久形变量越大,长期工作会影响离合器的运行稳定性。材料2的平均压缩率为17.50%,平均回弹率为55.47%,较为均衡,因此气孔率需控制在40%左右,以保证均衡的压缩性和回弹性。

表2 湿式纸基摩擦材料压缩率、回弹率 %

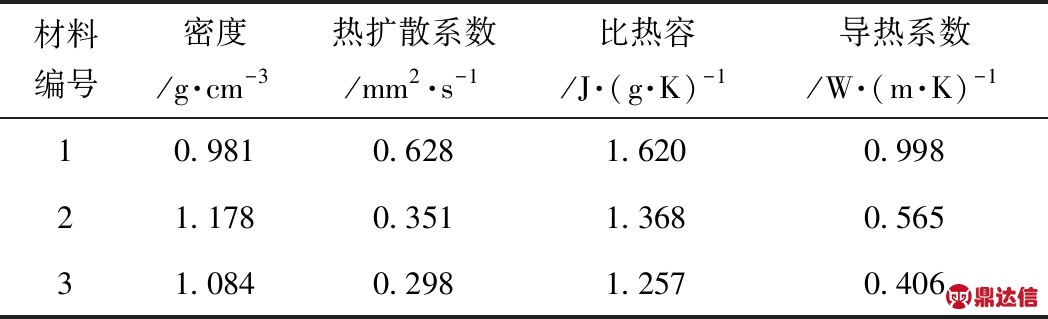

2.3 气孔率对导热性的影响

表3为湿式纸基摩擦材料导热性能。从表3可以看出,随着材料气孔率的减小,热扩散系数减小,比热容减小,导热系数也随之减小。气孔率最大的材料1,其热扩散系数达到0.628 mm2/s,比热容达到1.620 J/(g·K),导热系数达到0.998 W/(m·K),均为3组湿式纸基摩擦材料中最高。这是因为气孔率越大,在实际工作时材料中的传动油成分越多,由于传动油的热扩散系数和比热容均高于纸基材料,因此传动油成分越多,湿式纸基摩擦材料的热扩散系数和比热容越高。

表3 湿式纸基摩擦材料导热性能

导热系数等于热扩散系数、比热容、密度三者的乘积,因此不能单一讨论。但总体来说,材料的气孔率越大,热扩散系数和比热容越高,导热性越好。热扩散系数越高,材料在受热升温时,材料中各点温度可以迅速达到均匀一致状态,防止局部受热过多造成热衰退。比热容越高,材料在吸收相同热量时升高的温度越低,越有利于保证材料在较低的温度环境中工作,降低材料热衰退。因此,在理想状况下,材料的气孔率越大,导热性越好,对材料的应用越有利。

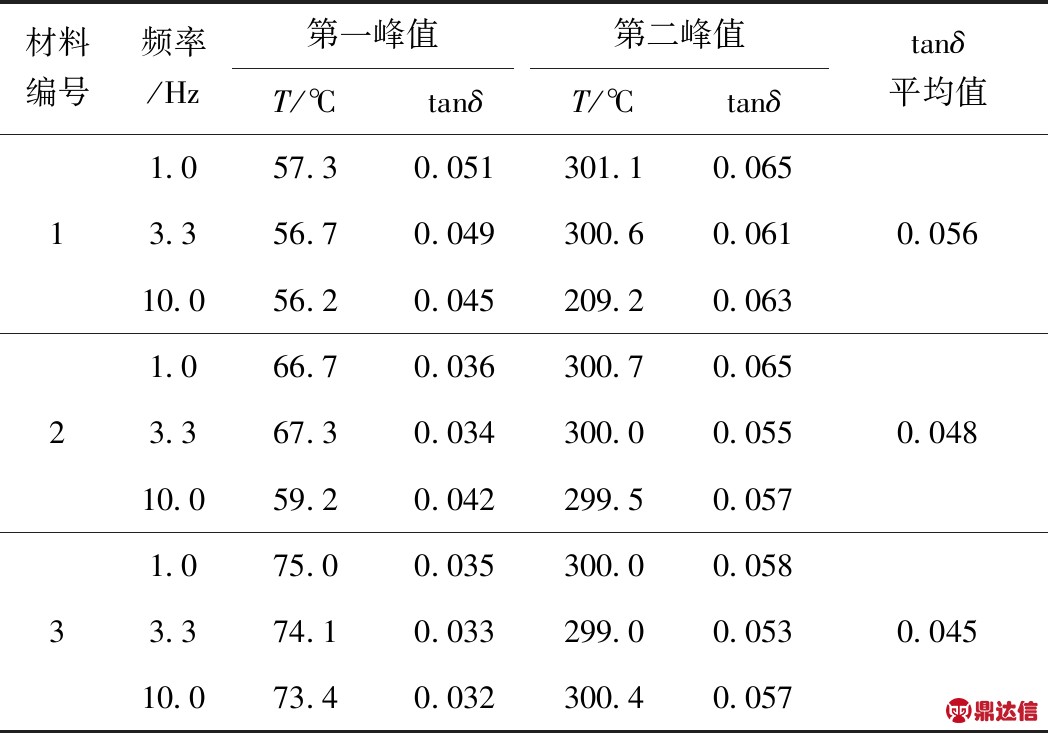

2.4 气孔率对黏弹性的影响

湿式纸基摩擦材料是一种黏弹性材料,在载荷作用下具有明显的黏弹性形变行为。对于湿式纸基摩擦材料来说,损耗因子tanδ越小,说明材料在摩擦过程中因摩擦产生的能量以形变方式存在的部分越多,以热量方式存在的部分越少。以形变方式存在的能量越多,说明材料在摩擦过程中受力产生的形变量越大,当摩擦面与对偶面不平整时,增大摩擦材料形变量可以增大摩擦面与对偶面的接触面积,从而提高材料摩擦性能,防止局部磨损过快,保证摩擦过程稳定性。以热量方式存在的能量越少,说明材料在摩擦过程中的产生的热量越少,材料升温越慢,从而可以减小材料的热衰退。3种材料的黏弹性测定结果见表4。

表4 湿式纸基摩擦材料黏弹性测定结果

从表4中可以看出,3组湿式纸基摩擦材料在55~75℃左右出现第一个峰值,此后tanδ随温度的上升而不断增大,因此将测试最高温度300℃作为第二峰值。第一个峰值的出现可能与纸基材料的纤维和填料部分有关,随着温度不断升高,树脂开始分解,材料性能下降,tanδ随之增大。

从表4的数据可以看出,在不浸油的情况下,湿式纸基摩擦材料气孔率减小,损耗因子tanδ的平均值会减小,这有助于提高材料摩擦性能稳定性。气孔率最小的材料3,损耗因子tanδ的平均值也最小,仅为0.045。因此在理想状况下,材料的气孔率越小,损耗因子tanδ的平均值越小,对材料的应用越有利。

2.5 气孔率对摩擦磨损性能的影响

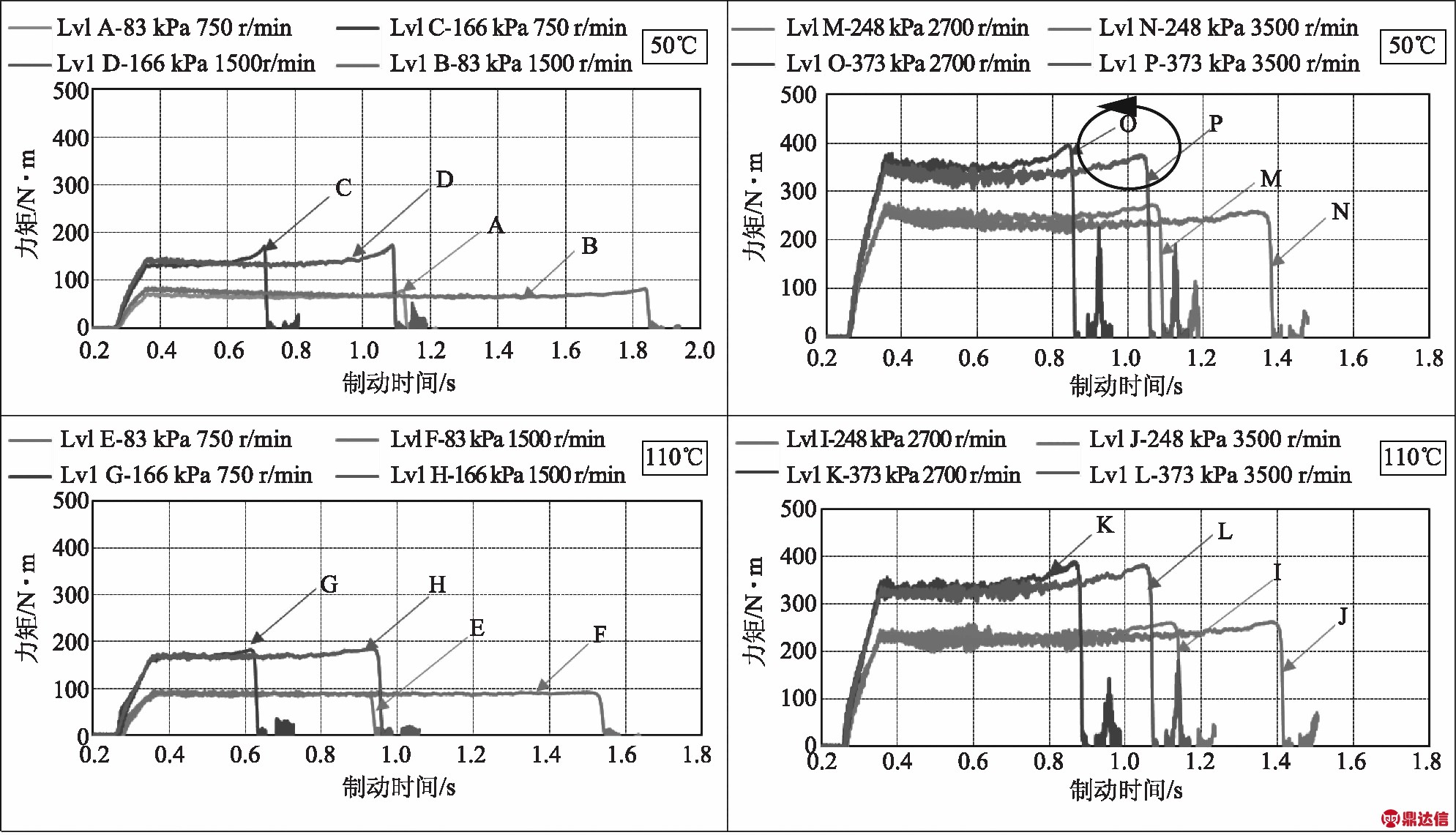

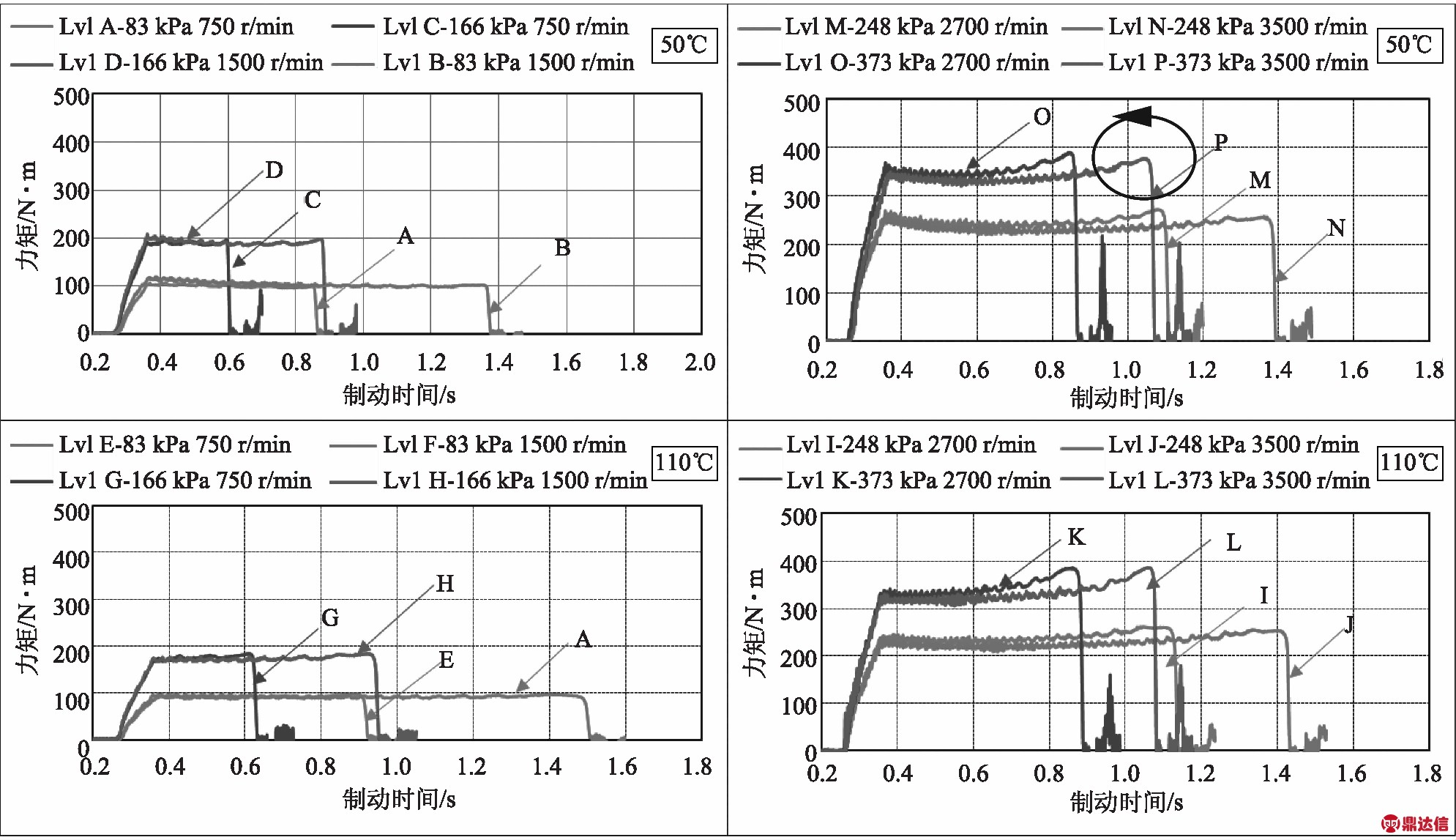

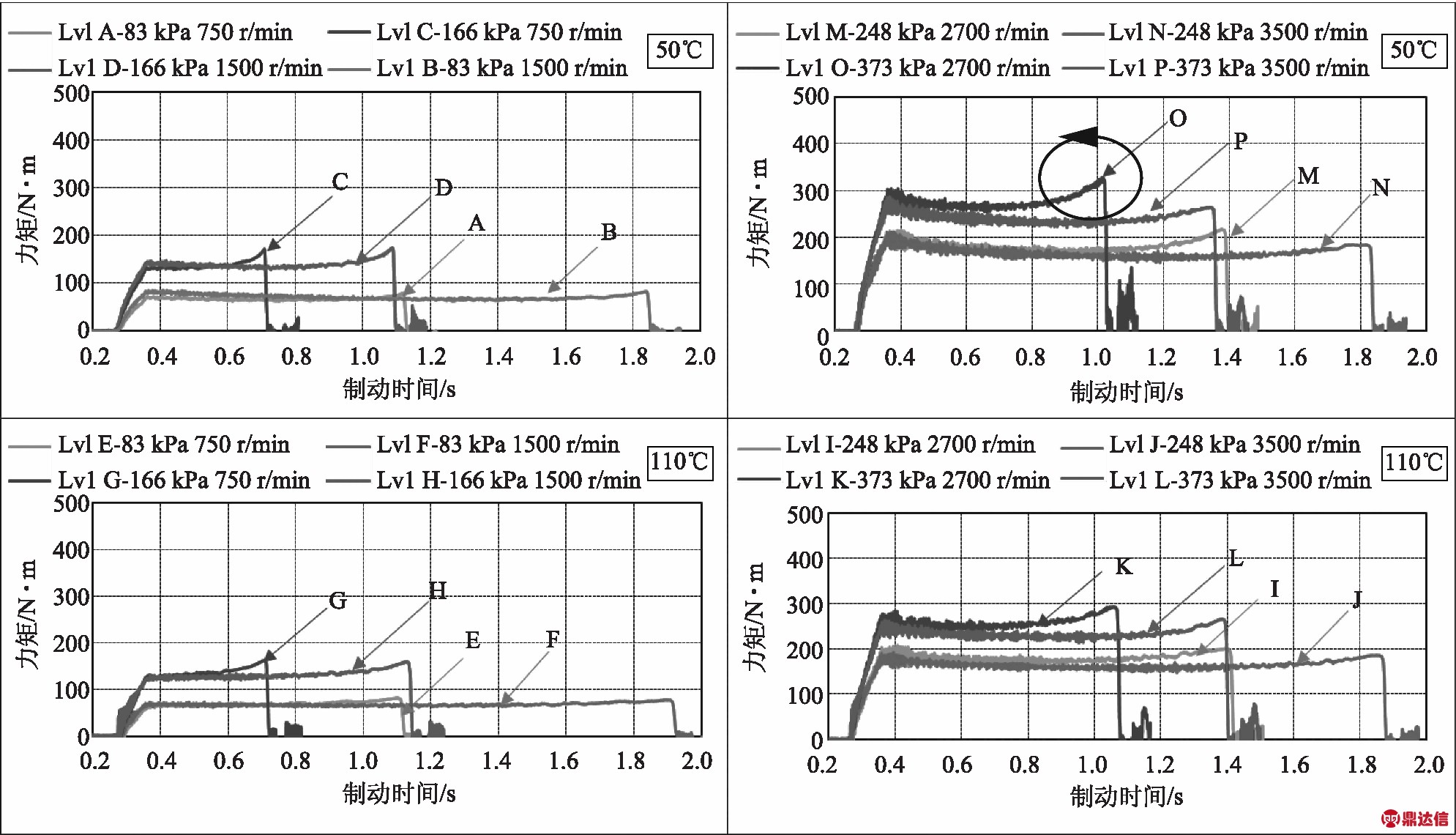

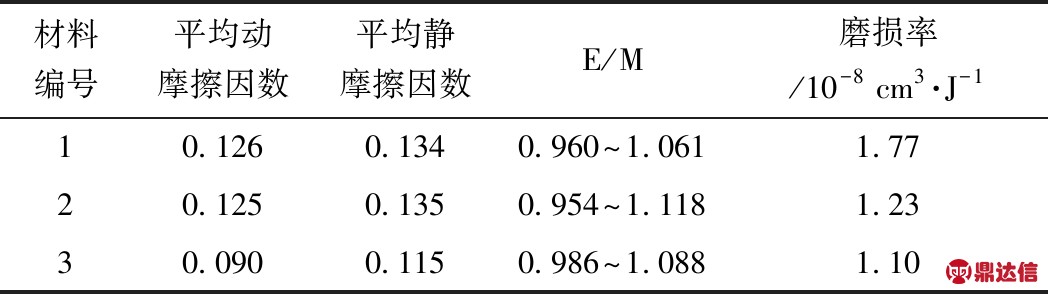

图1~图3为材料1、2、3在相同温度下,不同压力和不同转速阶段下的摩擦磨损实验测试曲线变化。表5为湿式纸基摩擦材料动、静摩擦因数及磨损率。

从图1中可以看出,材料1在摩擦过程前期波动较大,这是因为材料1气孔率最大,结构疏松,摩擦性能受压力和转速影响较大。图2曲线表明,材料2摩擦过程整体较为平稳,这是因为其结构紧度适中,在摩擦过程中受到压力和转速影响最小。从图3可以看出,材料3摩擦过程前期也有一定波动。同时从图1~图3可以发现材料1、2在摩擦过程后期出现轻微的公鸡尾现象,而材料3的公鸡尾现象最为严重,这是因为材料3气孔率最小,材料结构最为紧密,弹性模量最大,在压力和转速变化时表现出来的弹性最小,加上材料本身存在一定的平面度差异,导致与对偶钢片接触时发生的弹性形变最小,因此摩擦时造成一定的波动。在摩擦后期出现明显的公鸡尾现象,也是由于材料结构过于紧密,缺乏弹性造成。

在测试中,摩擦因数分为起始摩擦因数(initial coefficient)、中间摩擦因数(midpoint coefficient)、终止摩擦因数(endpoint coefficient)、分离摩擦因数(breakaway coefficient),其中,中间摩擦因数反映了材料的实际动摩擦因数水平,分离摩擦因数反映了材料的实际静摩擦因数水平,终止摩擦系数/中间摩擦系数(E/M)比值反映了摩擦因数的稳定性。

由表5的数据可知,气孔率较大的材料1、2的平均动、静摩擦因数也较大,而气孔率最小的材料3平均动、静摩擦因数最小。这是因为在材料均匀性和平面度相同的前提下,材料气孔率越大,结构越疏松,在摩擦过程中传动油进入材料内部孔隙的部分越多,越有利于提高湿式纸基摩擦材料的传热效果,降低材料的热衰退。但留在湿式纸基摩擦面与钢片对偶面间的油膜变薄,会使润滑性变差。润滑性变差会在一定程度上提高摩擦产生的力矩,从而变相提高材料的摩擦因数。但由于材料结构疏松,模量较小,摩擦因数受压力和转速的影响较大,较大的压力和转速会导致材料部分孔隙坍塌,因此摩擦因数并不单纯随气孔率变大而变大。

图1 材料1摩擦磨损实验测试曲线对比

图2 材料2摩擦磨损实验测试曲线对比

图3 材料3摩擦磨损实验测试曲线对比

表5的数据还表明,随着材料气孔率的增加,材料的磨损率也增大。气孔率较大的材料,其内部结构较为疏松,材料的机械强度和硬度较低,在摩擦过程中,孔隙附近容易产生裂纹,破坏树脂与各组分的结合,从而产生磨屑,使磨损程度进一步增加。实际上,3组湿式纸基摩擦材料的磨损率都比较低,远小于GB/T 13836—2008《湿式(非金属类)摩擦材料》中规定的≤6×10-5 cm3/J,这是因为芳纶浆粕具有良好的耐磨性,与碳纤维相比,其磨损率是碳纤维的一半[15],因此在材料中添加适量的芳纶浆粕有利于降低材料的磨损率。

从表5中E/M值来看,材料1摩擦系数稳定性较好,材料2摩擦系数稳定性较差,材料3摩擦系数稳定性最好。这可能是因为气孔率越小,材料结构越为紧密,弹性模量增大,在摩擦过程中受压力和转速影响减小,摩擦系数稳定性变高。

表5 湿式纸基摩擦材料动、静摩擦因数及磨损率

以上结果表明,湿式纸基摩擦材料的气孔率并非单纯的越小或越大就能达到更优的性能,从3组材料的数据分析来看,气孔率控制在40%左右,既能保证材料的结构强度,提高材料的导热性,又能获得较大的摩擦系数和较低的磨损率,从而保证材料的综合性能。

3 结 论

本实验制备了气孔率不同的3种湿式纸基摩擦材料,探究了气孔率对材料的压缩性、回弹性、导热性能、黏弹性以及摩擦磨损性能的影响。

3.1 随着湿式纸基摩擦材料气孔率的增大,压缩率增大,而回弹率减小。湿式纸基摩擦材料定量为300 g/m2时的气孔率为41.92%,平均压缩率为17.50%,平均回弹率为55.47%,较为均衡。

3.2 湿式纸基摩擦材料的气孔率增大,热扩散系数和比热容均增大,一般情况下材料的导热性也随之增大。理想状况下,材料气孔率越大,导热性越好,对材料的应用越有利。

3.3 在不浸油的情况下,湿式纸基摩擦材料的气孔率减小,损耗因子也随之减小。

3.4 在材料均匀性和平面度相同的前提下,湿式纸基摩擦材料的气孔率增大,摩擦因数增大,磨损率升高,但由于芳纶浆粕的加入,湿式纸基摩擦材料磨损率都保持在较低水平。气孔率减小,摩擦因数稳定性升高,但公鸡尾现象变严重。湿式纸基摩擦材料气孔率为41.92%时,平均动摩擦因数为0.125,平均静摩擦因数为0.135,磨损率为1.23×10-8 cm3/J,摩擦过程也较为平稳。

3.5 湿式纸基摩擦材料的气孔率需控制在40%左右,既能保证材料的结构强度,又能提高材料的导热性,并且能达到较高的摩擦因数和较好的摩擦性能稳定性。