摘 要:为研究铝合金熔焊接头中裂纹与气孔交互作用对接头疲劳行为的影响,基于杂交多边形有限单元法(hybrid polygonal element,HPE),构造了单独含椭圆洞和裂纹的多边形单元格式,建立了同时含裂纹和气孔的激光-电弧复合焊接铝合金接头的平面应力模型,研究了气孔的分布对焊根裂纹尖端场的影响.研究结果表明:在较为稀疏的网格模型下,HPE 法数值解误差可控制在0.5%以内;焊缝下部的小气孔使得裂纹尖端标准化Ⅰ型和Ⅱ型应力强度因子分别增大2.15%和324%,增强效应明显,并且气孔与裂纹间距离越近,两者耦合作用愈强.

关键词:裂纹;气孔;疲劳损伤;铝合金激光复合焊;杂交多边形有限元

气孔和裂纹是铝合金熔焊接头中常见的、难以消除的缺陷,严重影响着铝合金焊接结构的服役性能. 研究发现,气孔引起的应力集中易成为疲劳裂纹的萌生源,而且气孔与裂纹之间的交互作用,将显著改变裂纹尖端的应力场[1].

文献[2]在研究铸造铝合金的疲劳长裂纹扩展行为时,指出主裂纹优先沿铸造孔洞扩展. 文献[3]在考察气孔对短裂纹扩展的影响时发现,孔洞的存在易使周围基体产生塑性变形,形成局部应力集中,加速小裂纹扩展;当裂纹穿越孔洞后,裂纹扩展速度又会下降. 此外,当孔洞相互连接时对裂纹的影响较大.以上研究均基于断口观测.

文献[4]采用叠加原理给出了半无限裂纹与单椭圆孔洞交互作用的级数解. 文献[5]用解析的方法研究了无限大平板中内部裂纹与孔洞相互作用的问题. 但解析法推导过程过于复杂,只能适用于简单的平面问题.

为了研究气孔与裂纹的交互作用,传统有限元法需在气孔周围和裂纹尖端采用致密的网格,其建模复杂度及计算成本巨大,并且由于气孔分布的随机性,使模拟气孔与裂纹的相互作用变得更为困难. 文献[6]采用杂交多边形有限元(hybrid polygonal element,HPE[7-9])将气孔等包含在一个任意凸多边形单元内,在远离气孔的区域仍然采用传统的单元网格,以此估计点焊接头气孔致疲劳损伤的影响. 结论如下:在拉伸和剪切应力下,气孔对Ⅰ型应力强度因子KⅠ有显著影响;边缘气孔比内部气孔的影响更大;随着裂纹的扩展,气孔的屏蔽效应减弱.

以上使用的杂交单元具有以下特征:

(1)将缺陷包含在1 个凸多边形单元内;

(2)利用Hellinger-Reissner 原理来建立刚度矩阵;

(3)用复势函数描述单元的应力和位移分布;

(4)保角映射方便形函数、应力和位移边界处理.

本文建立了含椭圆缺陷HPE 法及含裂尖HPE的多边形单元格式,验证了其有效性和精度. 在此基础上,把HPE 法用于铝合金熔焊气孔与裂纹交互作用机理的研究,分析气孔对由焊根萌生的主裂纹应力强度因子的影响,为定量表征气孔致疲劳损伤行为及寿命演变规律提供理论基础.

1 含椭圆缺陷和含裂尖的HPE

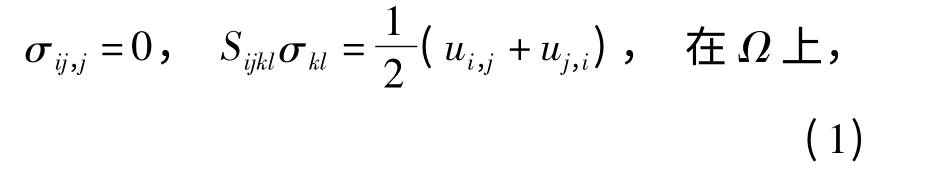

1.1 含椭圆洞及含裂尖的HPE

图1 所示为内部包含1 个椭圆形洞或边界裂纹的多边形单元.

图1 中:xOy 为全局坐标系;x1Oy1 为单元局部坐标系;n1、n2 分别为外边界Γ1 和内边界Γ2的法向量;Ω 为基体区域. 由于该类单元常与其他单元邻接,并且在焊接接头或者其他复合材料内部,气孔或者裂纹面往往不受外力,故Γ1 存在确定的未知位移,Γ2 为自由边界. 因此,构造特殊单元的问题,实际上就是求解混合边值问题.

图1 含洞HPE 和含裂尖HPE Fig.1 HPEs with a hole or a crack tip

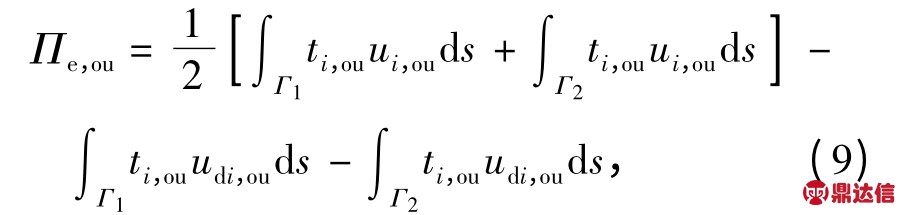

根据Hellinger-Reissner 原理,若满足

则图1 问题的泛函为

若还满足

则该问题的泛函可进一步简写为

式中:

σij、uij分别为Ω 内的应力分量和位移分量;

ti 为边界力分量;

Sijkl为柔度分量;

udi为Γ1 上确定的未知位移分量;

tdi为Γ2 上确定的未知边界力分量;

i,j,k,l=1,2.

通过复势函数的方法[10-11],可以构造出区域Ω上具有如下形式的应力和位移场

式中:

P、U 分别为应力场和位移场的特殊形函数;

β 为复势函数作有限项Laurent 级数展开后的未知系数向量.

另外,在Γ1 上,通过插值函数矩阵L 可以把指定的边界位移

表示为

式中:

qe为Γ1 上的节点位移.

根据式(6),只要在相邻单元的边界上位移插值形式相同,HPE 就与其周围的其他单元满足位移协调条件.

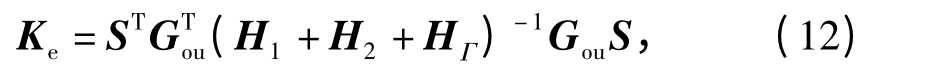

对于式(2)所示泛函,可得单元刚度矩阵

式中:

G 为P 与L 在Γ1 上的积分;

Hα(α=1,2)为P 与U 在Γα 上的积分;

S 为单元局部坐标x1Oy1 转变为全局坐标xOy的转换矩阵.

对于式(4)所示泛函,可得单元刚度矩阵

本文用式(7)构造含椭圆洞的HPE,用式(8)构造含裂尖的HPE.

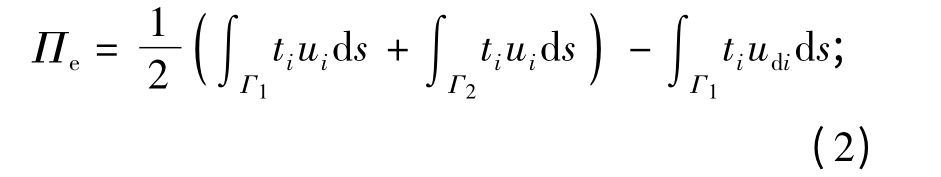

1.2 含椭圆夹杂HPE

考虑一个包含椭圆形夹杂的特殊多边形单元,为了使用叠加原理求解,需要把该问题分解为两个子问题,如图2 所示,图中:下标ou 和in 分别代表基体区和夹杂区.

图2 含夹杂HPE 及其单元构造问题分解

Fig.2 An HPE with an inclusion and its decomposition

图2 中,子问题A 的泛函为

子问题B 的泛函为

为了使这两个子问题的解复合后得到原问题的解,需要满足的连续性条件为

利用式(5)、式(9)~(11),可得含椭圆夹杂HPE 的单元刚度矩阵为

式中:

Gou为Pou与L 在Γ2 上的积分;

Hα 为Pou与Uou在Γα 上的积分;

HΓ 为Pou与Uin在Γ2 上的积分.

式(7)、(8)和(12)中各变量的定义可见相关文献[9].

2 HPE 法的有效性和精度

2.1 含椭圆洞无限大板

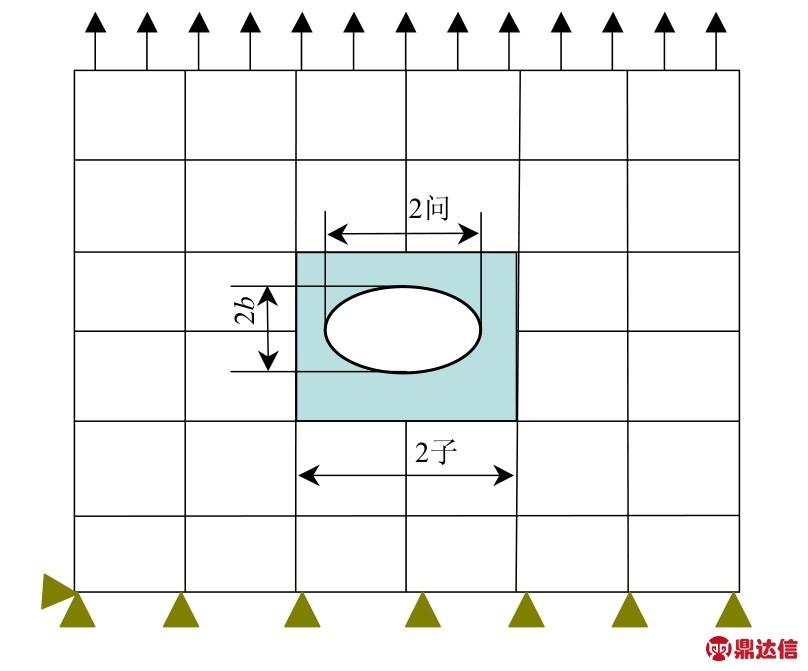

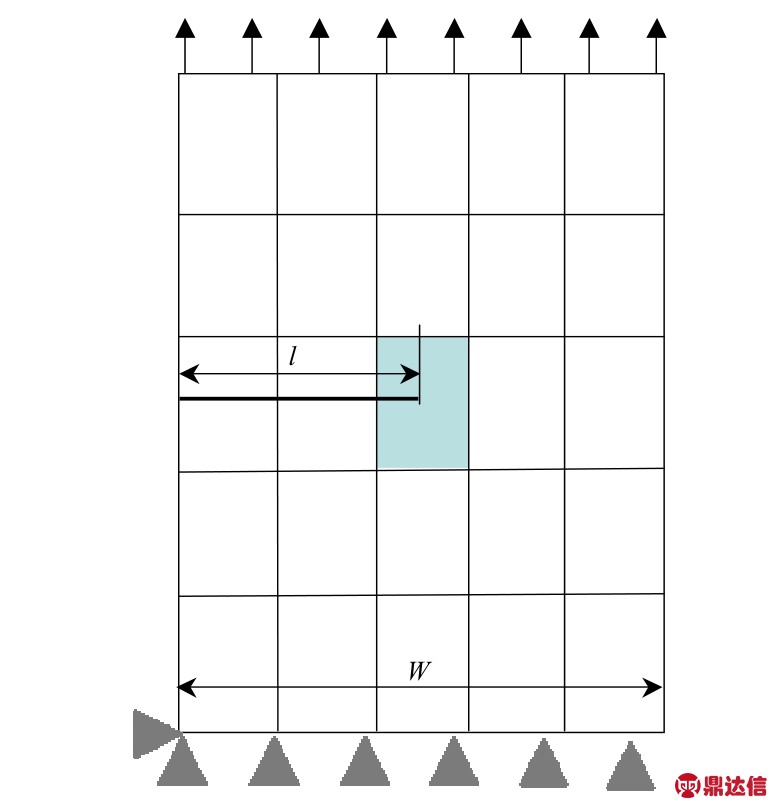

受单向拉伸作用的中心处包含1 个椭圆洞大平板(用于模拟无限大板)以及网格剖分形式如图3 所示,图中阴影部分表示1 个含椭圆洞的杂交四边形单元.

图3 含椭圆洞的无限大板计算模型

Fig.3 A large plate with a central elliptical hole

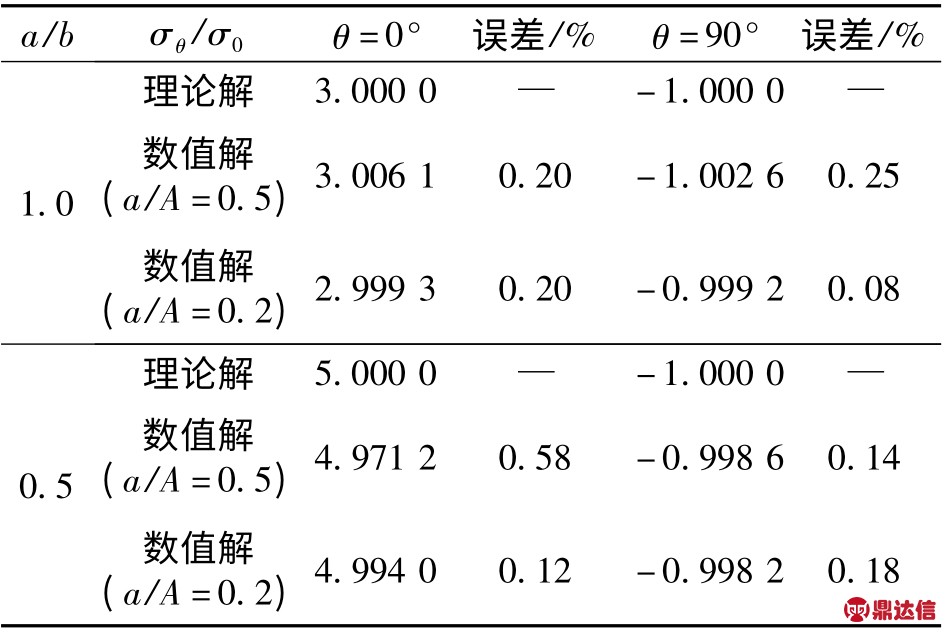

图3 中,当a/b=1,0.5 时,上述问题分别变为1 个中心包含圆洞和包含椭圆洞的无限大平板问题.表1 给出了空洞边缘θ=0°,90°处,标准化的环向应力σθ/σ0(σθ、σ0 分别为环向和外加应力)的HPE 法数值解和理论解结果.

从表1 可以看出,使用HPE 法计算得到的数值解的误差均小于0.6%,当洞的尺寸相对于单元尺寸缩小时,精确度会进一步提高,这是由于洞的尺寸缩小时,HPE 与相邻单元的应力梯度变小,在边界上结点数目不变的情况下,其精度会进一步提高.

以上结果表明,含椭圆洞的HPE 是有效的,可以用于模拟熔焊接头内的气孔行为.

表1 含椭圆洞的数值解与理论解比较

Tab.1 Comparison of the numerical and theoretical results for a large plate with an elliptical hole

2.2 含椭圆夹杂的无限大板

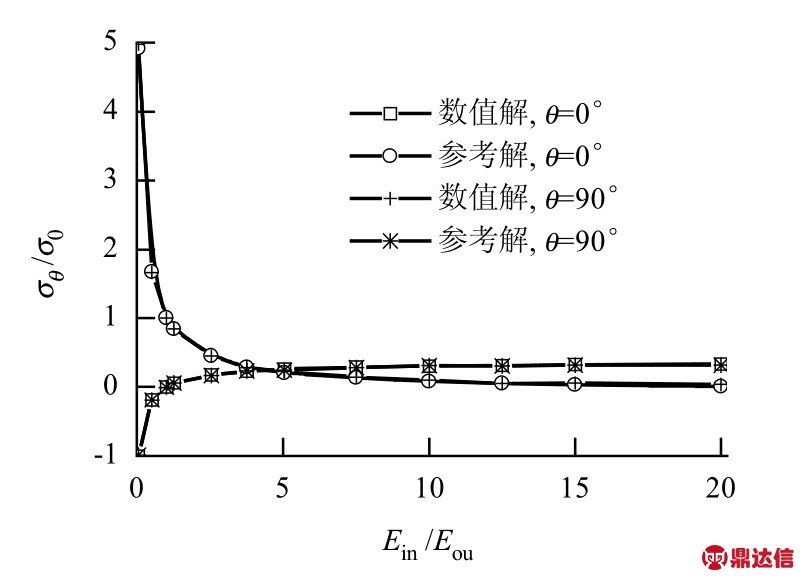

受单向拉伸作用的中心处含1 个椭圆形夹杂的大平板(模拟无限大板),如图3 所示,图中阴影部分视为含1 个椭圆洞的杂交四边形单元. 当a/b=0.5 时,问题变成1 个中心含椭圆夹杂的无限大平板问题.对于不同的Ein/Eou(Ein和Eou分别为基体和夹杂的弹性模量),本文给出了椭圆形夹杂边缘在θ =0°,90°时,标准化环向应力σθ/σ0 的数值解,并与参考解[12]进行对比,如图4 所示.

图4 标准化环向应力的数值解与参考解对比

Fig.4 Comparison of the numerical and referential normalized hoop stresses for various Ein/Eou

从图4 可以看出,HPE 法求得的数值解与参考解误差不超过0.5%,表明含椭圆夹杂HPE 也是有效的.在后续研究中,含椭圆夹杂HPE 将用于研究单个气孔(或多个气孔)对裂纹的影响.

2.3 含边裂纹的有限板条

考虑宽度为W 的大板条(用于模拟有限宽的无限长板条),中部含有一个长度为l 的边界裂纹,在板条的两端作用有垂直于裂纹方向均匀的拉应力σ0,如图5 所示,图中阴影部分是含裂尖的杂交四边形单元. 文献[13]给出了裂尖处标准化Ⅰ型应力强度因子的经验公式.

图5 受单向拉伸含边裂纹有限宽板的计算模型

Fig.5 A large plate with a limited width and an edge crack

当l/W=0.5 时,裂尖处标准化的Ⅰ型应力强度因子理论值和HPE 法数值解分别为2.826 4、2.814 8,误差为0.41%.

分析显示,裂尖处使用1 个单元即可准确描述尖端应力场,误差小于0.5%.因此,含裂尖HPE 可用于模拟熔焊接头中的疲劳裂纹扩展行为.

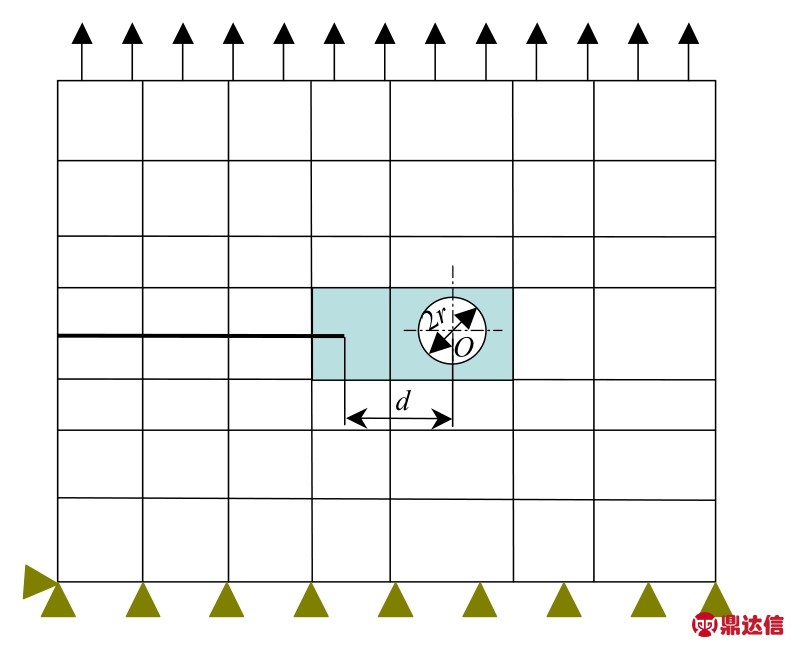

2.4 边界裂纹与1 个气孔的相互作用

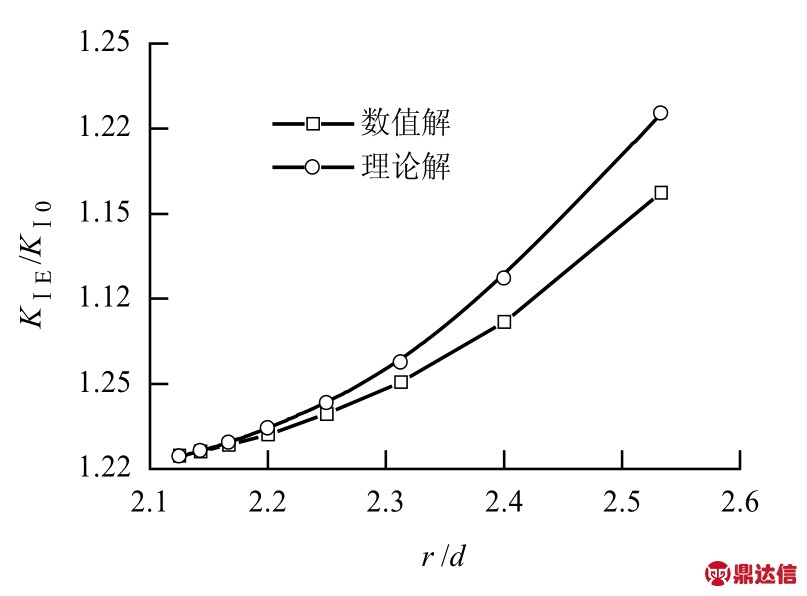

考虑带有边界裂纹的大平板(用于模仿无限大板),裂纹前端与裂尖距离为d 处,有一半径为r的圆洞,平板远端垂直于裂纹方向受到均匀的拉应力,如图6 所示,其中阴影部分分别为含裂尖的杂交四边形单元(左)和含圆洞的杂交四边形单元(右).裂纹尖端标准化Ⅰ型应力强度因子的无限形式理论解的前3 项[4]为

式中:

KⅠE为裂纹前端包含圆洞时裂尖附近的Ⅰ型应力强度因子;

KⅠ0为裂纹前端没有圆洞时裂尖附近的Ⅰ型应力强度因子.

使用HPE 法来求解这一问题,其网格划分如图6 所示.

KⅠE/KⅠ0的数值结果与使用式(13)计算结果对比如图7 所示.从图7 可以看出,使用HPE 法求得数值解较理论解偏大,这是因为式(13)只包含有限项,其计算结果较实际情况偏小. 在r/d <0.25 时,HPE 法具有较高的精度,误差小于0.05%.随着r/d 增大,即裂纹尖端与气孔的距离越来越近时,HPE 法的精度变差.这是因为随着裂尖越来越靠近气孔,裂尖与气孔作用强烈,相应区域的应力梯度变大,式(13)的精度会越来越差[4],并且在网格不变的情况下,HPE 法的计算精度也会变差.

图6 包含边界裂纹与1 个圆洞的大板的网格划分

Fig.6 Meshing of a large plate with an edge crack and a circular hole

图7 KⅠE/KⅠ0的理论解与数值解对比

Fig.7 Comparison of the theoretical and numerical normalized SIF of modeⅠKⅠE/KⅠ0

3 熔焊气孔与裂纹相互作用

文献[14]表明,铝合金激光-电弧熔焊接头中气孔的分布特征为焊缝上部尺寸较大,而下部尺寸较小,大小约0.001 ~0.2 mm.仔细辨识和统计发现,气孔皆为规则的近圆形,内部光滑,枝晶端头排列整齐,为典型的氢气孔特征.

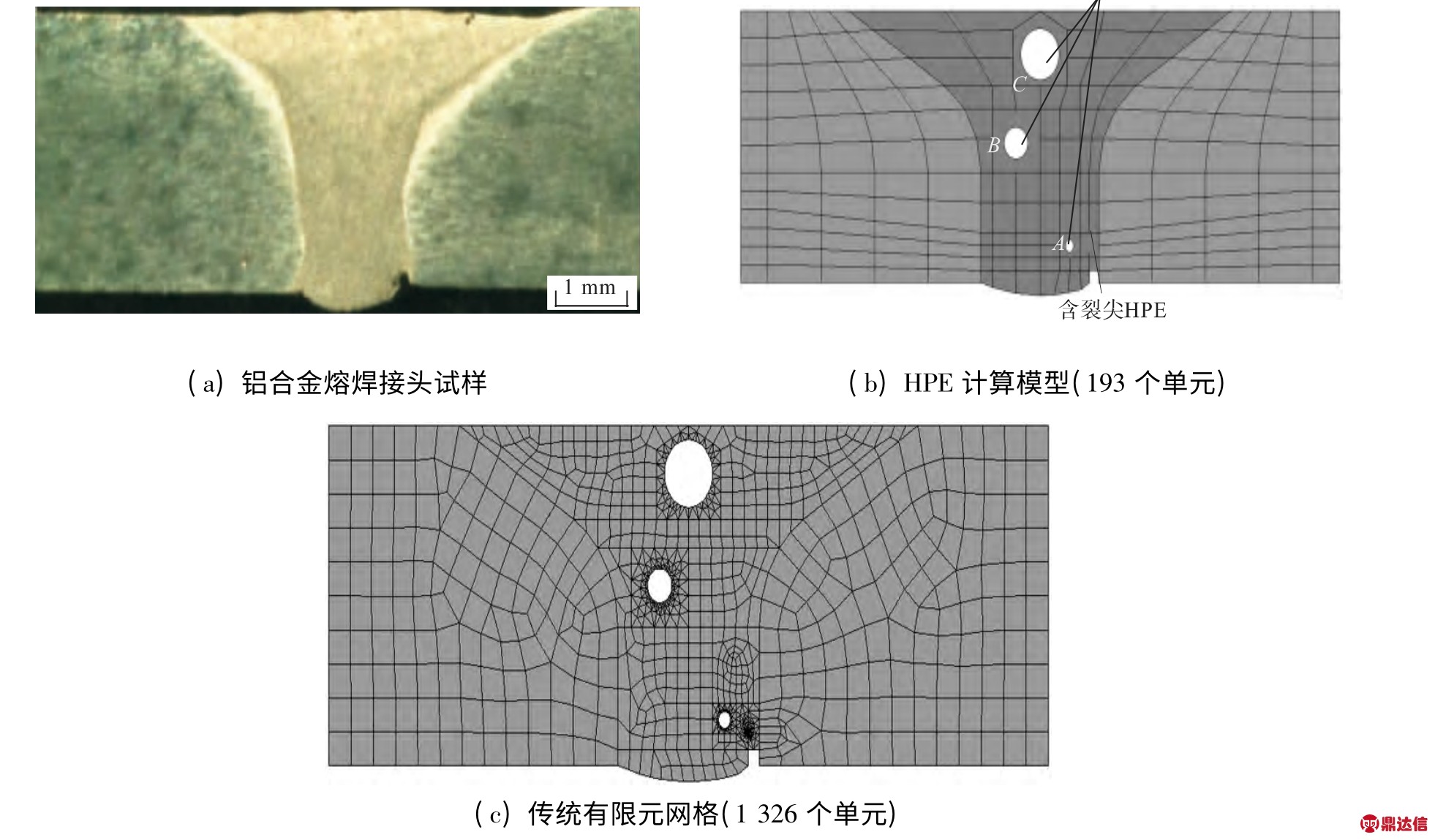

图8(a)为长6 mm、厚2 mm 的熔焊接头.取含3 个典型气孔的接头横截面,自下而上半径为0.05、0.10、0.20 mm,依次记为A、B、C,如图8(b)所示.

图8 熔焊接头试样及分析模型

Fig.8 A sample of fusion weld and its computational model

主裂纹自右侧焊根的一个矩形缺口处萌生,并沿横向往接头内部扩展,裂纹初始长度为0.107 4 mm.母材的弹性模量约为69 GPa,接头的弹性模量约为71 GPa,泊松比均为0.3. 本文采用HPE 法分析由焊根处萌生的边界裂纹与接头内气孔的交互作用.

3.1 模型建立

使用HPE 法得到的熔焊接头试样HPE 网格模型如图8(b)所示,其中有4 个HPE,分别包含主裂纹裂尖和3 个气孔.该模型共包含657 个节点.而要达到类似的精度,使用传统有限元法建立的网格模型(图8(c)),共包含3 522 个节点,其在缺陷周围所使用的网格数和节点数远多于HPE 法.

为了考察单个气孔(或多个气孔)对焊根处裂纹的影响,本文探究了4 种情况:

情况1 接头内没有气孔;

情况2 接头内仅包含气孔A;

情况3 接头内仅包含气孔A 和B;

情况4 接头内包含全部3 个气孔A、B 和C.

以上情况,试样两端均施以相同的均匀拉力302 MPa,在平面应力状态下,计算主裂纹裂尖处的KⅠE和KⅡE(Ⅱ型),并分别对情况1 所得结果KⅠ0和KⅡ0作标准化处理.

3.2 裂纹与气孔相互作用计算与分析

上述4 种情况的计算均不需要重新划分网格,只需对4 个HPE 作不同的单元设置来实现. 具体方法是,将需要消除影响的气孔用相同的材料填充,即将含圆洞的单元变成1 个包含弹性夹杂的HPE.计算中,为了保持位移的协调性,在HPE 与传统四边形单元交界的边上要采用与传统四边形单元一致的插值阶次.

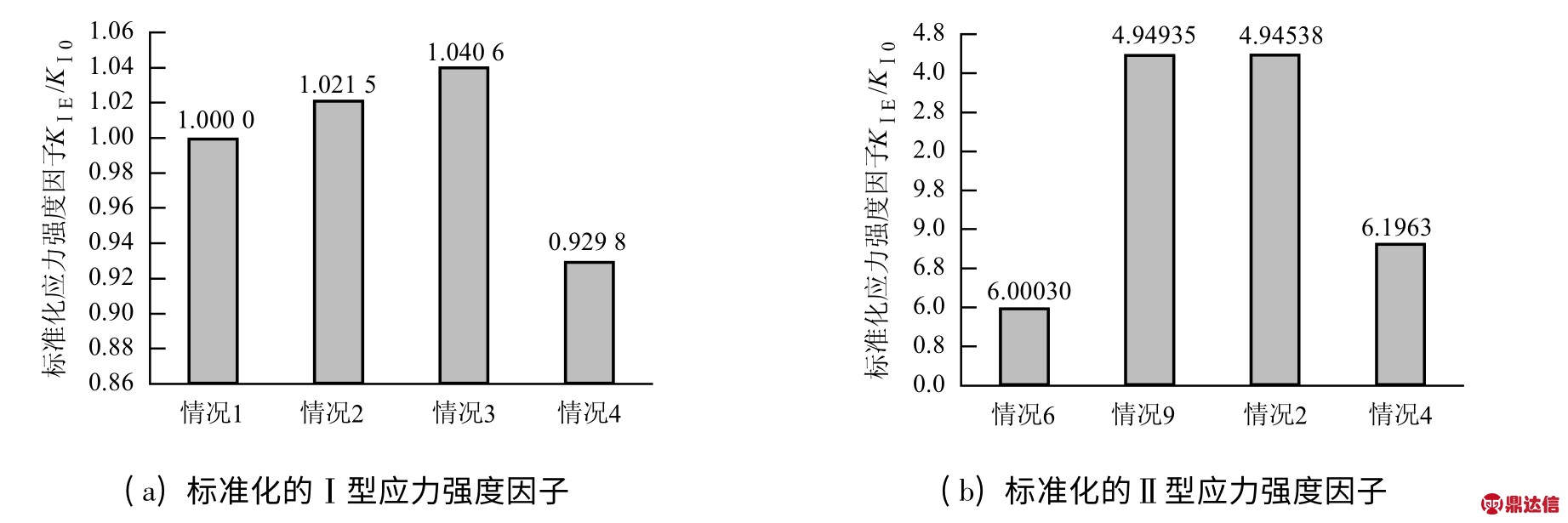

基于HPE 计算模型,使用FORTRAN 语言编程计算,对于情况1,可得KⅠ0 =299.11 MPa·m1/2,KⅡ0 =3.048 3 MPa·m1/2,与情况1 的计算方法相同,其他标准化应力强度因子的计算结果见图9.

图9 使用HPE 法的计算结果

Fig.9 Numerical results obtained by HPE method

由图9 可知,气孔A 对Ⅰ型和Ⅱ型应力强度因子均有增强作用,Ⅰ型和Ⅱ型应力强度因子分别增大2.15%和324%,气孔A 与气孔B 的组合对Ⅰ型应力强度因子的增强作用加强,对Ⅱ型应力强度因子的增强作用减弱.

这说明气孔B 同样引起裂尖处Ⅰ型应力强度因子增大,但引起Ⅱ形应力强度因子减小.气孔A、B 和C 的组合,明显降低了裂纹尖端Ⅰ型应力强度因子,也使得对Ⅱ型应力强度因子的增强作用大大减弱.

这说明远离裂尖的大气孔C 具有明显降低裂尖Ⅰ型应力强度因子的作用.

以上结果表明,不同位置和大小的气孔的耦合作用对裂尖应力场影响较大.

4 结 论

基于HPE 法,对铝合金熔焊气孔与裂纹的相互作用进行了模拟分析,考察了不同位置的气孔对裂尖处应力强度因子的影响.

(1)与传统有限元法相比,HPE 法可用更少的单元数和节点数取得较高的计算精度,并且可在不重分网格的情况下,单独研究某个(些)气孔对主裂纹的影响,较适于考察气孔与裂纹的相互作用.

(2)气孔尺寸不是决定裂纹萌生的主要因素,本文分析结果表明,位于接头下部的小气孔倾向于增强裂尖处的应力强度因子,位于接头上部边缘处的大气孔倾向于减弱裂尖处的应力强度因子. 因此,裂纹尖端应力场的变化是不同位置和大小的气孔与裂纹相互耦合作用的结果.

(3)气孔距离裂纹越近,两者作用愈强烈.