摘要:依据本厂生产凸轮轴的气孔缺陷,分析气孔生成部位与形态等,在理解生成原因的基础上提出解决了措施。可通过提高浇注温度、降低残余Mg、采用低Al孕育剂等措施,大大减低了废品率。

关键词:冷激球铁凸轮轴;气孔;废品率;处理措施

冷激球铁凸轮轴是发动机中的关键部件,工作状态下受到表面摩擦和压力的作用,既要求表面硬度高,耐磨损,又要求心部具有一定的韧性[1-2]。在冷激球铁凸轮轴的生产过程中,最常出现的问题就是气孔缺陷,并且气孔缺陷成因多、种类复杂,很大程度上影响着整个生产的质量,导致的废品率很高,所以对气孔缺陷的研究是十分有必要的。

1 铸造工艺简介

1.1 工艺介绍

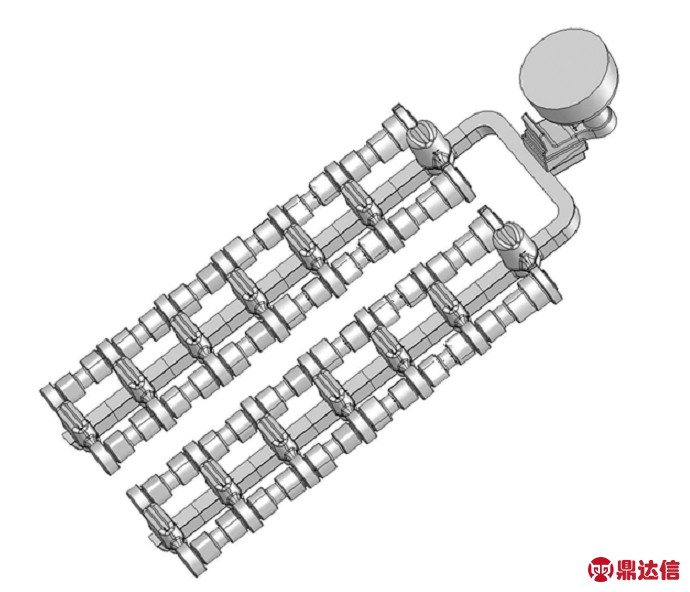

生产冷激球铁凸轮轴上采用的是HJ5型震压造型机造型,震压前凸轮部位摆放仿形冷铁,每小时造型效率26~30箱,图1为凸轮轴的铸造工艺图。利用中频感应电炉持续熔炼铁水,保持铁水等砂型浇注状态,炼效率每小时1炉,使用400 kg浇包球化孕育后转浇。凸轮轴铸造件质量约10 kg,相对外废率偏高,回炉料是主要的日常炉料,占比45%~55%,废钢约占5%~15%,生铁补充到不足部分。

图1 铸造工艺图

1.2 主要缺陷照片

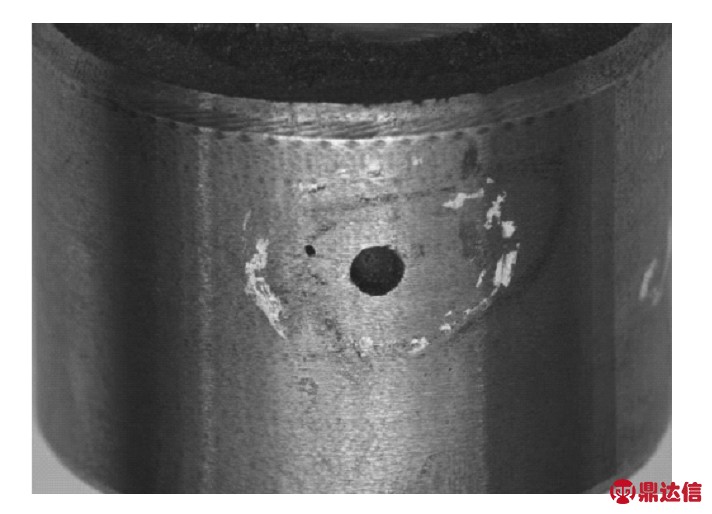

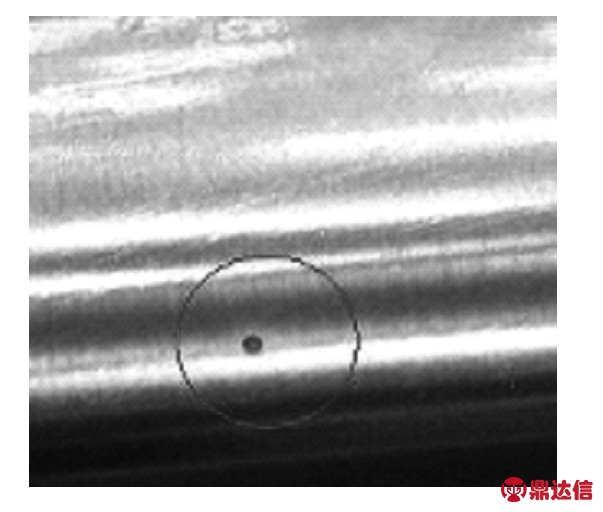

如图2、图3所示,在凸轮轴激冷面附近易产生气孔缺陷,这是由于熔液内部存在大量的球化剂中的镁和孕育剂中的铝,此类元素在高温熔液中产生了一定量的气体,浇注后遇到冷铁激冷凝固,冷却速度快,气体来不及排出,属于皮下气孔类,一般需在机加工后才能发现。

图2 皮下气孔形态1

图3 皮下气孔形态2

2 废品原因分析

2.1 冷铁的影响

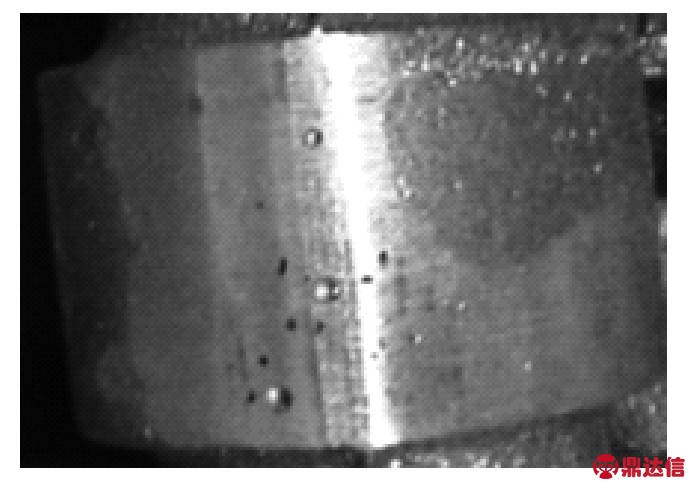

凸轮轴体铸造模具和冷铁不配套,在凸轮局部位置成型不良,表面附着型砂,它是铸件外表面同冷铁接触产生的表面气孔。这是冷激球铁凸轮轴气孔缺陷中唯一一种开箱后可以直接目视发现的气孔缺陷。如图4所示,外冷铁表面气孔一般是在冷铁使用一段时间以后才会发生。笔者分析认为冷铁经过反复使用,表面粗糙度增加,易吸潮,浇注时水分快速气化,形成表面气孔。

图4 铸件图

2.2 型砂含水率的影响

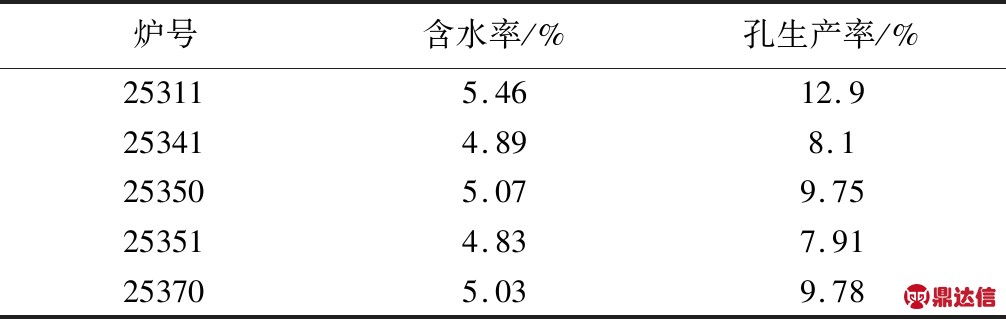

型砂含水率对凸轮轴铸件皮下气孔的影响如表1所示。

表1 型砂水分与气孔的影响

当型砂含水率低于5%时气孔生成率偏低,随着含水率增加气孔生成率增加了许多。因为型砂含水量大时,浇注液与砂型接触后表面反应过大,随之生产的气体越多(主要是H2和CO)[4],浇注冷却后气体滞留铸件界面处就形成大量的皮下气孔。

2.3 浇注温度的影响

浇注液的温度越高,液体的粘性下降越快,内部气泡更容易上浮,同时也迟滞了铸件表面生成氧化膜的速度,可防止熔渣对铸件表面的破坏,因此需要严格控制浇注温度。当T浇<1380℃时铸件表面气孔较多,一般设置的T浇为1410~1430℃范围,这是因为T浇>1400后,铸件表面较为平顺光滑,较高的浇注温度使得烘烤砂型效果好,减低了型砂中的含水量,也可使浇注液内气体逸出更容易。

2.4 镁残余量的影响

表2 镁残余量的影响

球化处理后镁残余量对皮下气孔的影响如表2所示,可以看出,当残余镁含量高于一定值(约为0.04%)时,气孔率显著增加。这是因为镁元素的脱氧作用,在浇注液内生成了较多的氧化物、硫化物熔渣,大大增加了气孔生成倾向,同时浇注时析出镁蒸气遇到水蒸气反应生成MgO烟气和氢气,显著增加气孔生成倾向[4]。Al与Mg在化学周期表中相邻,同Mg的化学性质相当,在实际生产中,通常Al含量超过0.01%,皮下气孔含量会急剧上升。

3 结论

综上所述,冷激球铁凸轮轴制造过程中气孔缺陷导致的废品率较高,遏制措施应从减少铸件浇注液中的熔渣量,更要降低浇注液型腔反应生成气体,加快内部气体的逸出等方面着手。(1)在保证球化率和坯料硬度条件下,尽量减少球化丝和孕育丝加入量,降低镁残余量与铝元素残余量;(2)控制型砂紧实率37%~41%,从而降低型砂含水量(<5%),减少皮下气孔的生成率;(3)浇注温度应控制在1410℃以上。在应用改进措施后,冷激球铁凸轮轴铸件废品率降低了42.3%,有效地降低了生产成本。