摘 要: 惯性力对液压支架这种重型机械的稳定性的影响不容忽视。基于达朗贝尔原理建立了液压支架稳定性力学模型,采用数值计算分析了支架静态稳定性和动态稳定性的影响因素,给出了增加支架稳定性的方案,对优化方案进行了验证。结果表明:顶梁质心位置对支架稳定性的影响最为明显,其他因素依次为掩护梁质心位置、前连杆质心位置、后连杆质心位置、支架高度;顶梁和掩护梁质心位置越靠近顶掩铰接点方向,越有利于支架的稳定性,但应兼顾支架的整体质心位置;前、后排立柱同时升降,且两者的加速度达到合理的匹配有助于提高支架的稳定性;采取滞后支护方式以缩短顶梁长度、立柱上腔加装单向锁和安全阀、保证系统稳压供液都能改善支架的稳定性。该研究为四柱液压支架的优化设计提供理论指导。

关键词: 达朗贝尔原理;四柱液压支架;稳定性;质心;加速度

液压支架自身的稳定性是支架与围岩系统稳定性耦合关系的基础和关键[1-2]。随着超大采高综采技术的发展,液压支架正逐步向大型化、高端化方向发展[3],支架的结构尺寸和质量也越来越大。对重型[4]、大动力[5]、做变速运动[6]的机械作力分析时,重力和惯性力对机械性能和稳定性有较大影响。因此,对液压支架这种重型和做变速运动的机械也必须从动力学角度分析其稳定性。

围绕支架的稳定性,学者们进行了大量研究。万丽荣等[7]构建了支架前倾、后仰、侧翻和滑移静力学模型,给出了4种失稳情形的临界失稳角。伍永平等[8-16]将支架作为整体刚性体深入分析了大倾角工作面的支架稳定性,从采煤工作面布置、采煤工艺、液压支架的防倒、防滑设计等角度提出了控制措施。董志峰等[17-18]基于拉格朗日理论建立了液压支架动力学模型,得到支架主要部件的位移、速度、加速度及运动轨迹。Pytlik[19]研究了支架立柱的动力学响应。这些研究成果主要分析了支架作为整体刚性体的稳定性或是运动过程的速度和加速度响应,没有涉及支架运动过程的动力学特性对其稳定性的影响。

笔者基于达朗贝尔原理建立了四柱液压支架的稳定性力学模型,从静态和动态角度分析了支架高度、部件质量和质心位置、驱动千斤顶加速度对支架稳定性的影响,给出了增加支架稳定性的方案,并进行了验证,为四柱液压支架的优化设计提供理论指导。

1 四柱液压支架动态静力分析

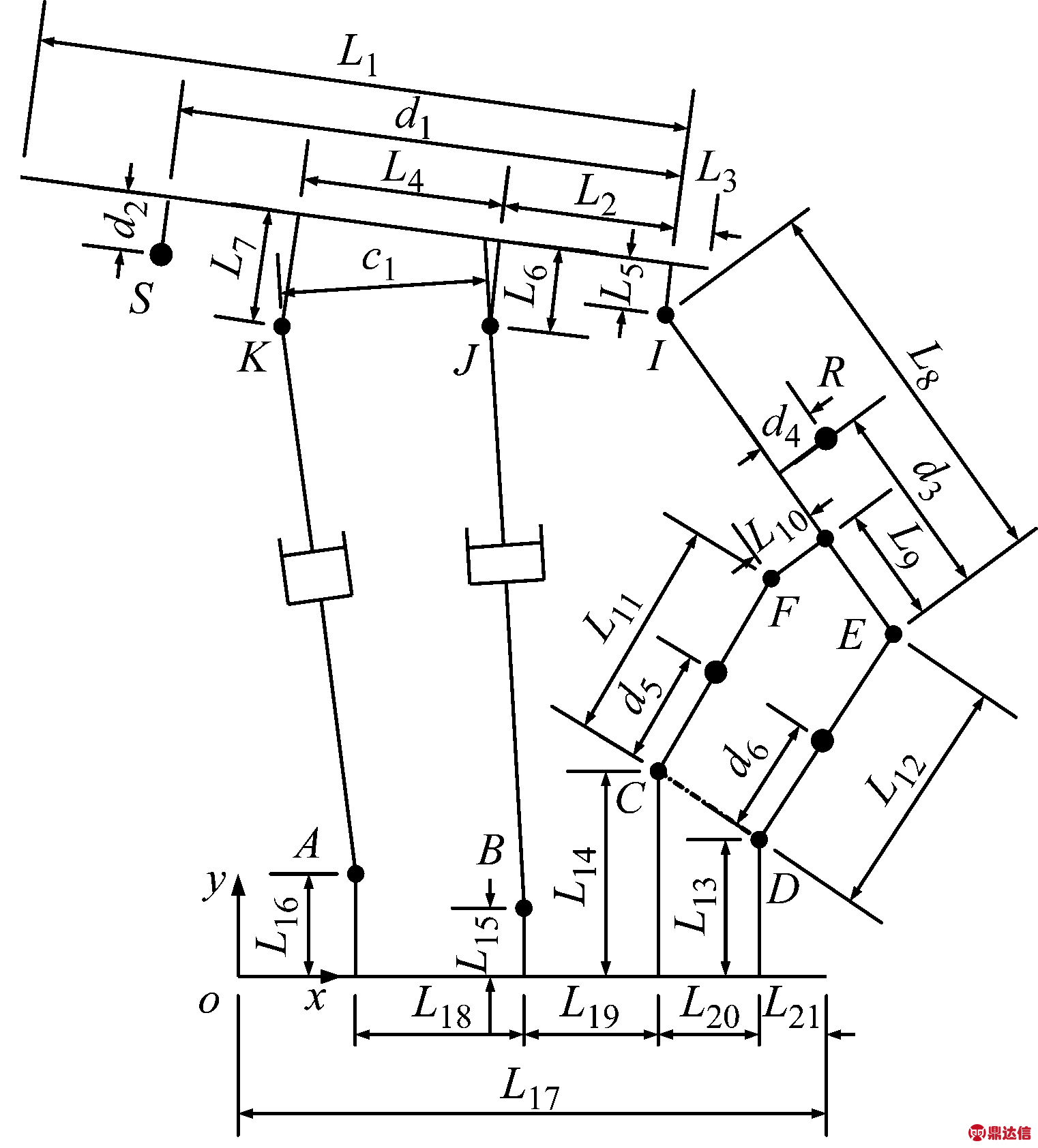

四柱支撑掩护式液压支架结构尺寸,如图1所示。d1为顶梁质心至顶掩铰点沿顶梁表面的距离;d2为顶梁质心至顶梁表面的垂直距离;d3为掩护梁质心至后连杆上铰点沿掩护梁表面的距离;d4为掩护梁质心至掩护梁表面的垂直距离;d5为前连杆质心至前连杆下铰点间的距离;d6为后连杆质心至后连杆下铰点间的距离;α1为后连杆与x轴夹角;α2为前连杆与x轴夹角;α3为掩护梁与x轴夹角;α4为后排立柱与x轴夹角;α5为前排立柱与x轴夹角;α6为顶梁与x轴夹角;L1~L21为支架结构尺寸,这些参数一旦确定,角度β1,β2,φ1~φ6也为定值。

(a)

(b)

图1 四柱液压支架结构尺寸

Fig.1 Structure size of four-legs hydraulic support

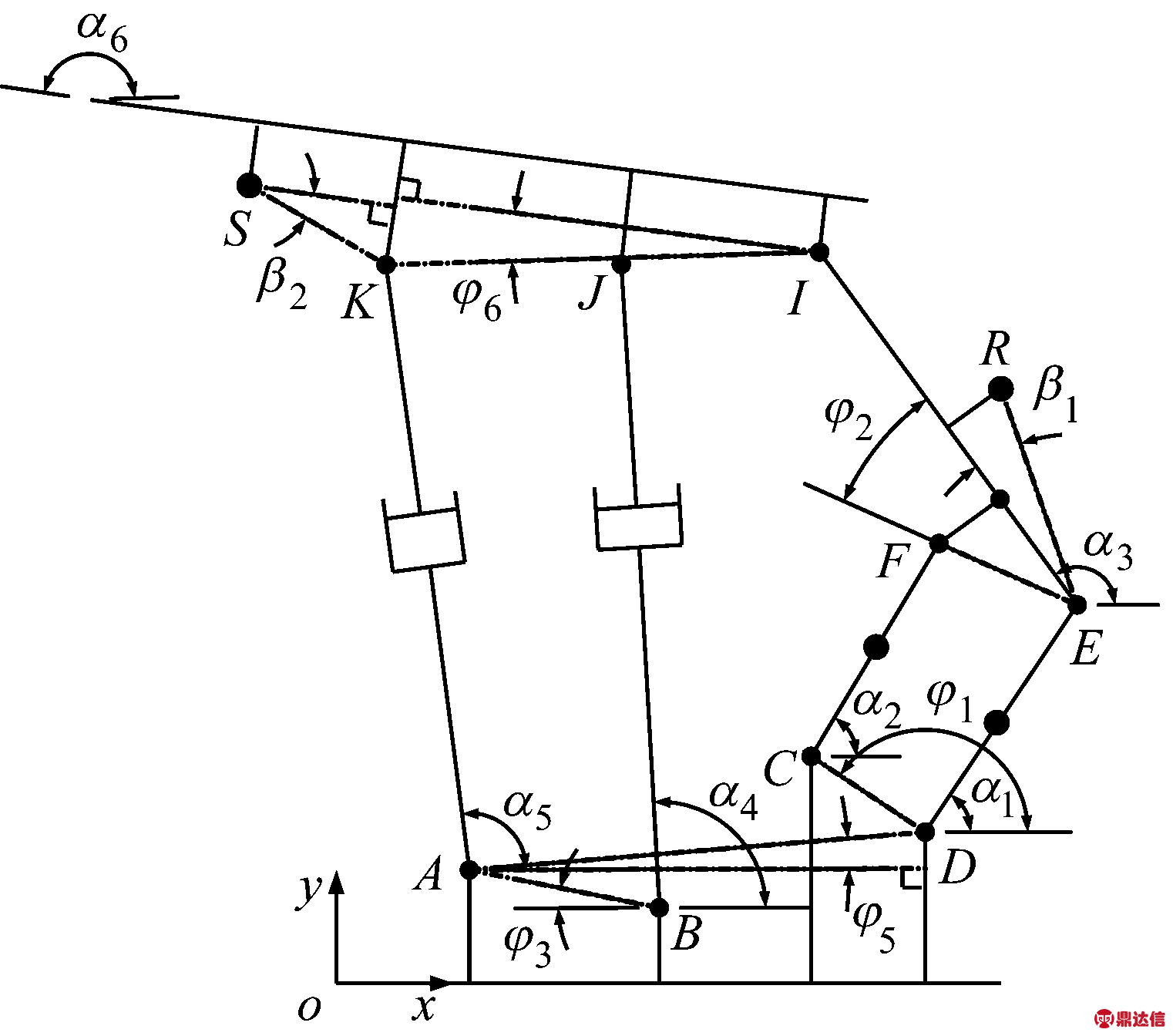

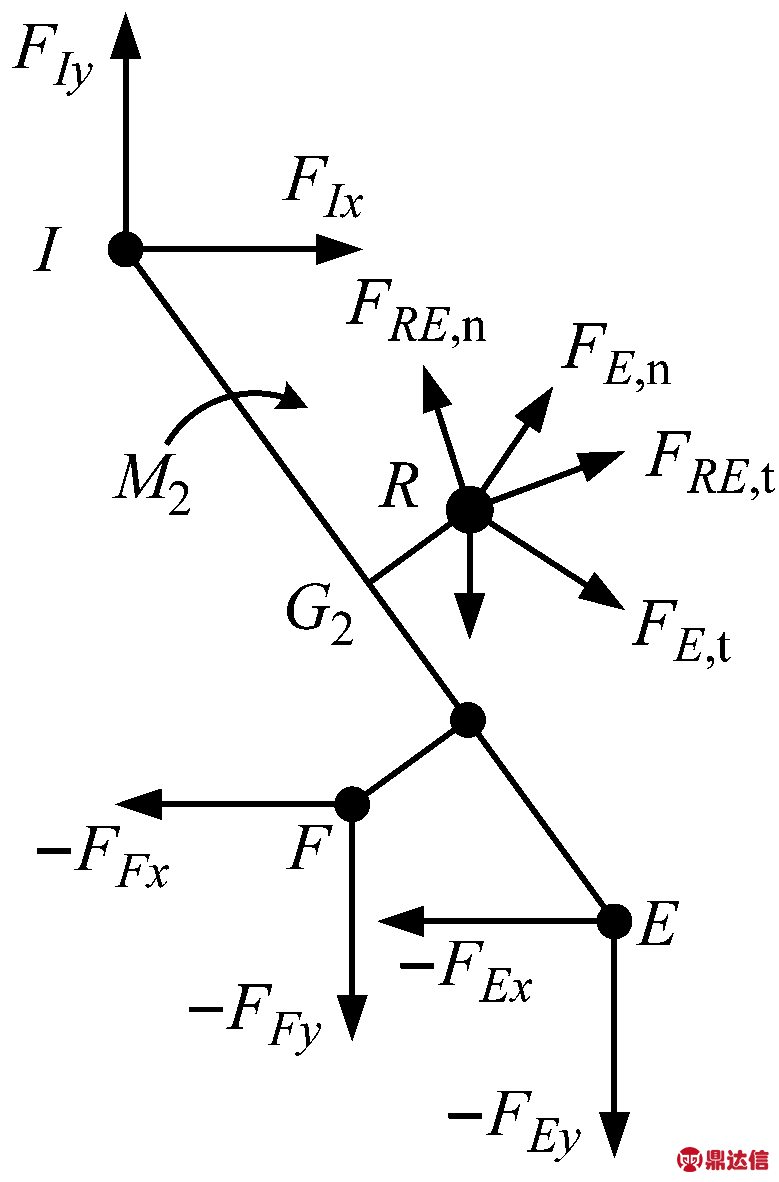

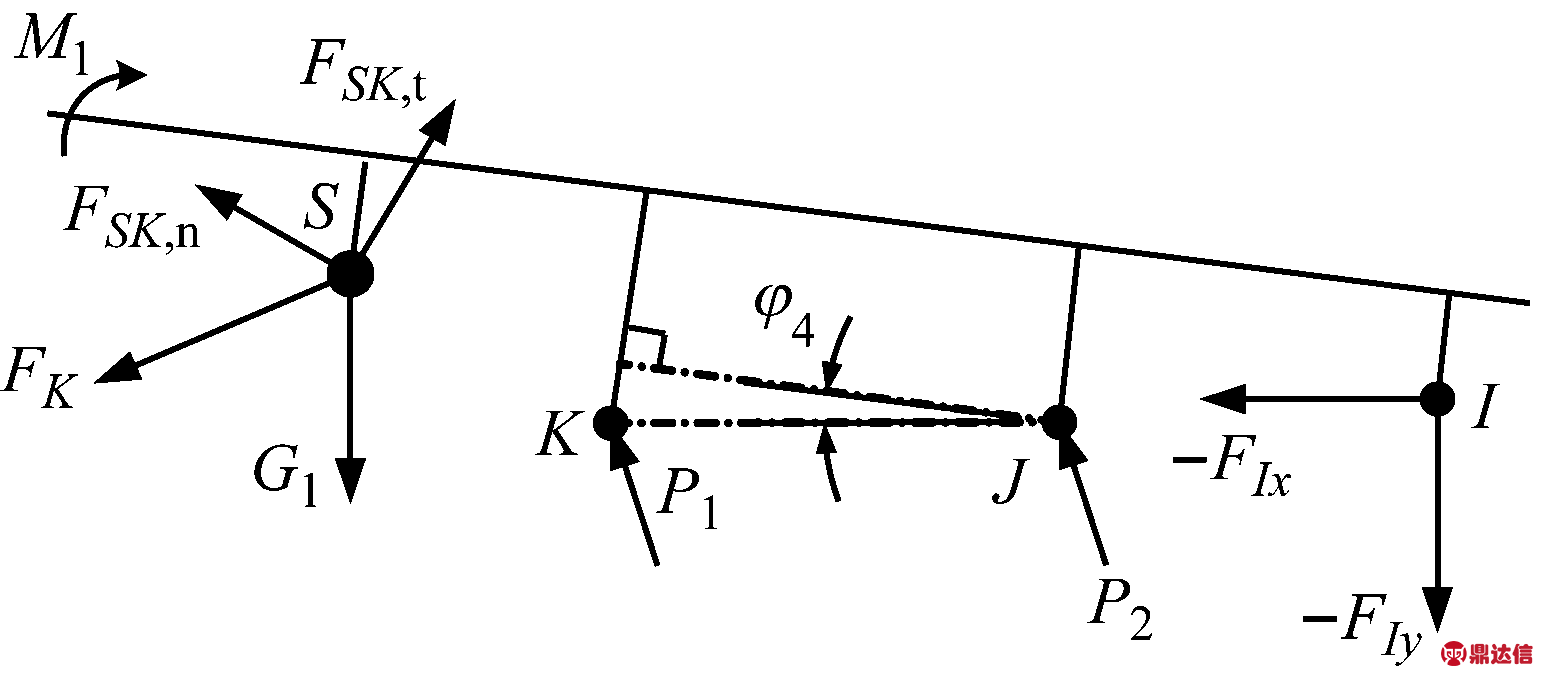

考虑支架各部件的重力和惯性力建立的四柱支撑掩护式液压支架各部件力学模型,如图2所示。以图1所示的坐标系{xoy}为基准,取x轴和y轴的正方向为各力的正方向,铰点E,F和I的反作用力记为-FEx,-FEy,-FFx,-FFy,-FIx,-FIy。

(a)

(b)

(c)

(d)

图2 各部件受力图

Fig.2 Force diagram of each component

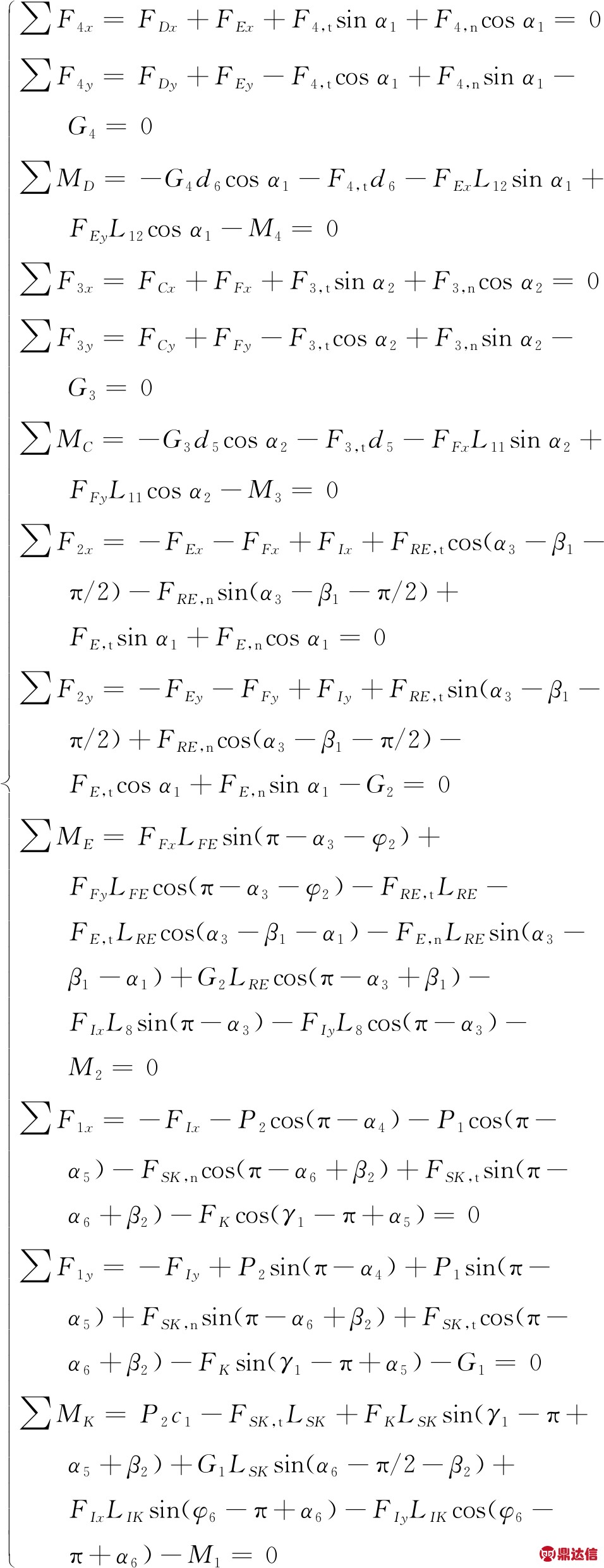

首先有以下假设条件:① 前、后连杆为完全对称件,质心位于杆件上,顶梁和掩护梁的质心不在杆件上;② 分析液压支架降柱脱离顶板之后、升柱接触顶板之前的过程,支架不承受外载荷;③ 忽略立柱质量及各运动副的摩擦力。任一瞬时,基于达朗贝尔原理对后连杆、前连杆、掩护梁和顶梁列平衡方程得

(1)

式中:∑F4x,∑F4y为后连杆x方向和y方向的合力;∑F3x,∑F3y为前连杆x方向和y方向的合力;∑F2x,∑F2y为掩护梁x方向和y方向的合力;∑F1x,∑F1y为顶梁x方向和y方向的合力;G1~G4分别为顶梁、掩护梁、前连杆和后连杆的重力;P1为前排立柱力;P2为后排立柱力;M1~M4分别为顶梁、掩护梁、前连杆和后连杆质心的惯性力偶矩;FCx,FCy分别为前连杆下铰点的水平分力和垂直分力;FDx,FDy分别为后连杆下铰点的水平分力和垂直分力;FEx,FEy分别为后连杆上铰点的水平分力和垂直分力;FFx,FFy分别为前连杆上铰点的水平分力和垂直分力;FIx,FIy分别为顶掩铰点铰点的水平分力和垂直分力;F4,t,F4,n分别为后连杆质心惯性力的切向分力和法向分力;F3,t,F3,n分别为前连杆质心惯性力的切向分力和法向分力;FRE,t,FRE,n分别为掩护梁质心以E点为基点产生的惯性力切向分力和法向分力;FE,t,FE,n分别为掩护梁质心以E点为基点牵连加速度产生的切向惯性力和法向惯性力;FSK,t,FSK,n分别为顶梁质心以K点为基点产生的惯性力切向分力和法向分力;FK为顶梁质心以K点为基点牵连加速度产生的惯性力;LFE为前连杆上铰点与后连杆上铰点间的距离;LRE为掩护梁质心与后连杆上铰点间的距离;LSK为顶梁质心至前排立柱上铰点的距离;LIK为顶掩铰点至前排立柱上铰点的距离;c1为前排立柱上铰点至后排立柱力作用线的距离;γ1为顶梁K点的牵连加速度aK与前排立柱的夹角,见式(2),可由加速度分析确定。

(2)

式(1)即为四柱液压支架的动力学平衡方程,共有12个方程和12个未知量,即FDx,FDy,FEx,FEy,FCx,FCy,FFx,FFy,FIx,FIy,P1,P2,各部件质心的惯性力和惯性力偶矩可通过对支架的速度、加速度分析获得。

2 支架惯性力和惯性力偶矩的确定

2.1 角速度和角加速度的确定

由图1采用复数矢量法建立DEFC,BJKA,ADEIK 3个矢量环方程组

(3)

式中:LDC为前连杆下铰点与后连杆下铰点间的距离;LBA为前排立柱下铰点与后排立柱下铰点间的距离;LJK为前排立柱上铰点与后排立柱上铰点间的距离;LAD为前排立柱下铰点与后连杆下铰点间的距离;S1为前排立柱长度;S2为后排立柱长度。

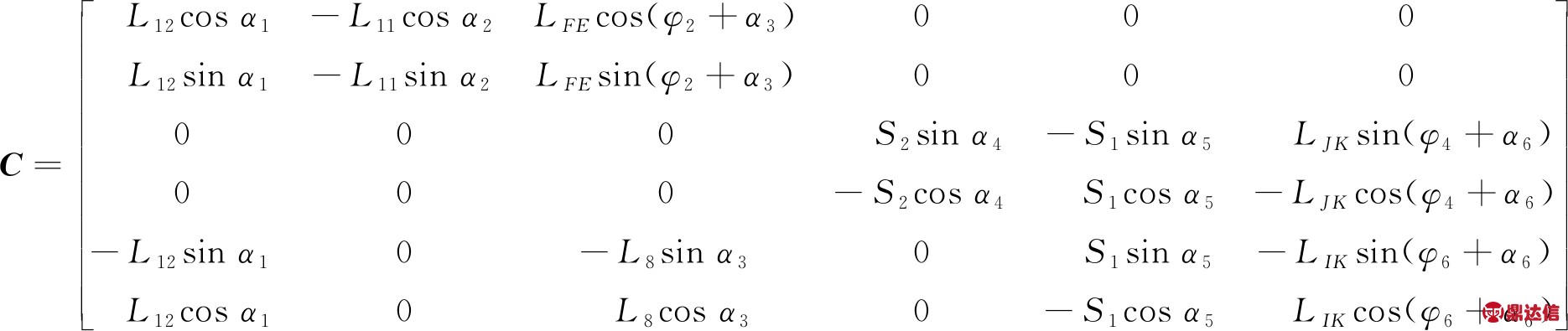

将式(3)的αi(i=1~6),S1,S2对时间t求一次导数得

(4)

实部和虚部分开,写成矩阵形式为

Cω=bv

(5)

式中:![]()

式(5)的系数矩阵b和C分别由式(6)和式(7)确定。

(6)

(7)

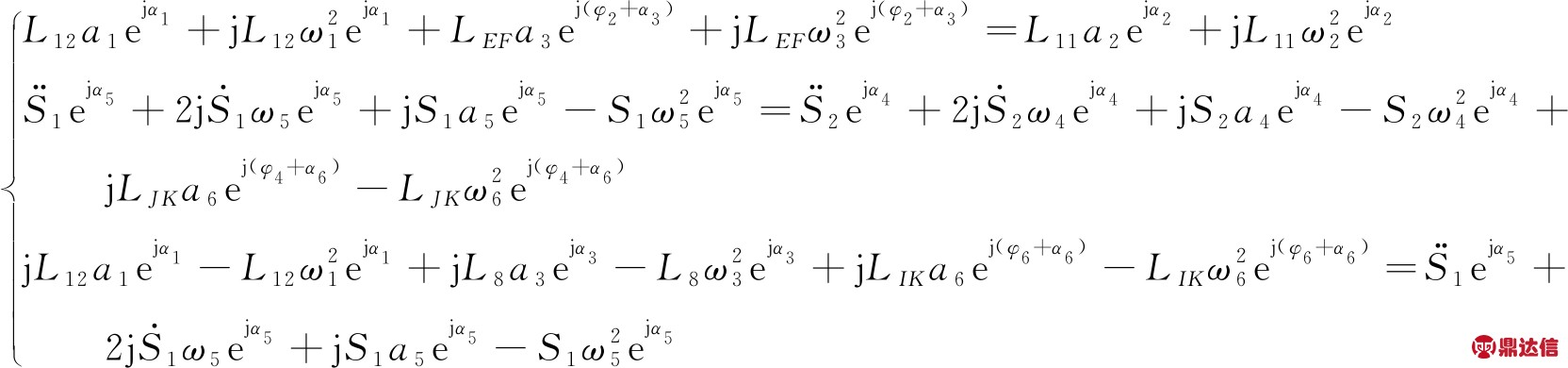

将式(3)的αi(i=1~6),S1,S2对时间t求二次导数得

(8)

实部和虚部分开,写成矩阵形式为

(9)

式中:a=[a1, a2, a3, a4, a5, ![]()

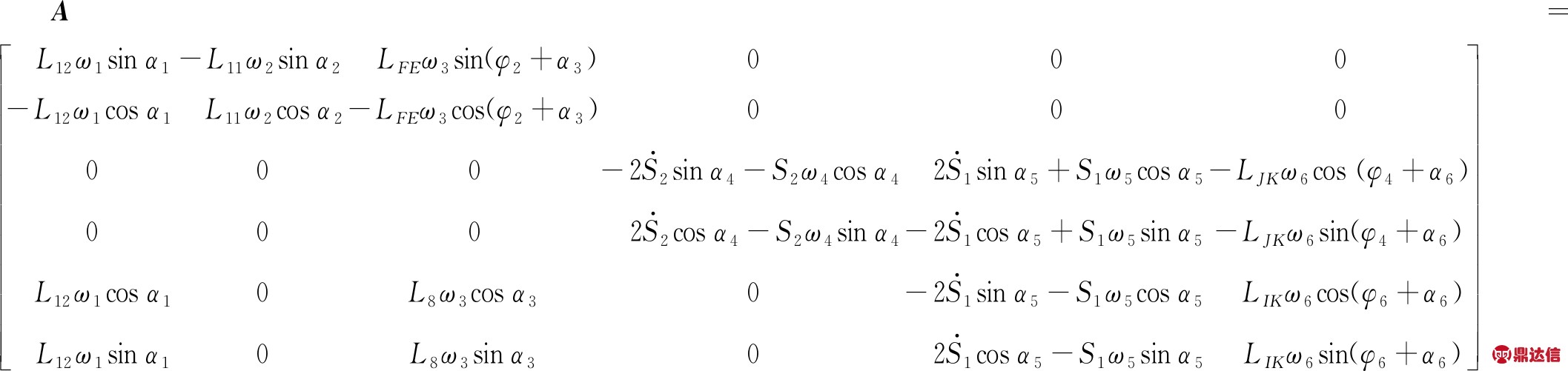

式(9)的系数矩阵A由式(10)确定。

(10)

当已知前、后排立柱的速度和加速度,由式(5)和式(9)即可求得前、后连杆和前、后排立柱、顶梁及掩护梁的角速度和角加速度。

2.2 惯性力和惯性力偶矩的确定

知道了各部件的角速度和角加速度,便可求得其惯性力和惯性力偶矩。

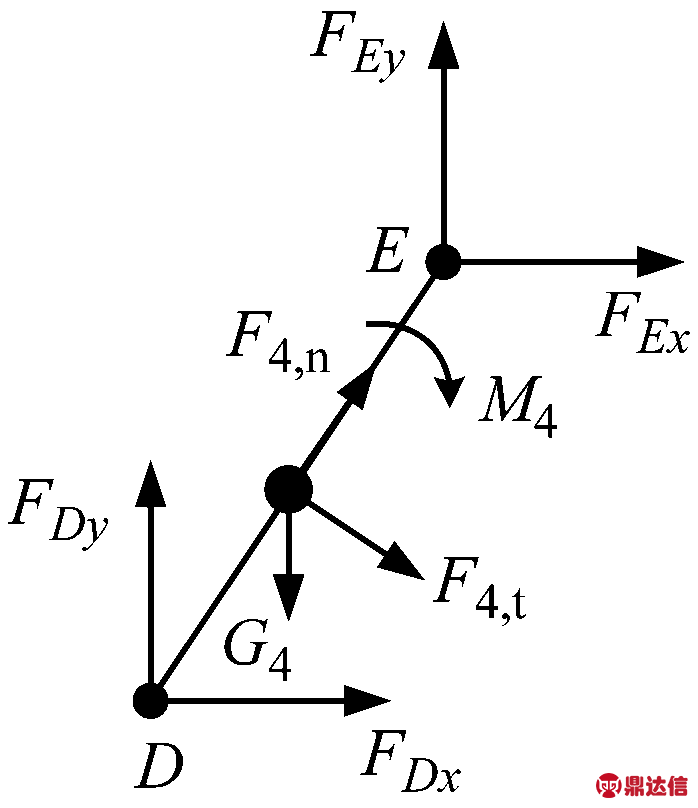

(1) 后连杆质心惯性力和惯性力偶矩的大小为

(11)

式中:m4为后连杆质量;a1,t为后连杆质心角加速度的切向分量;a1,n为后连杆质心角加速度的法向分量;J4为后连杆绕过D点轴的转动惯量。

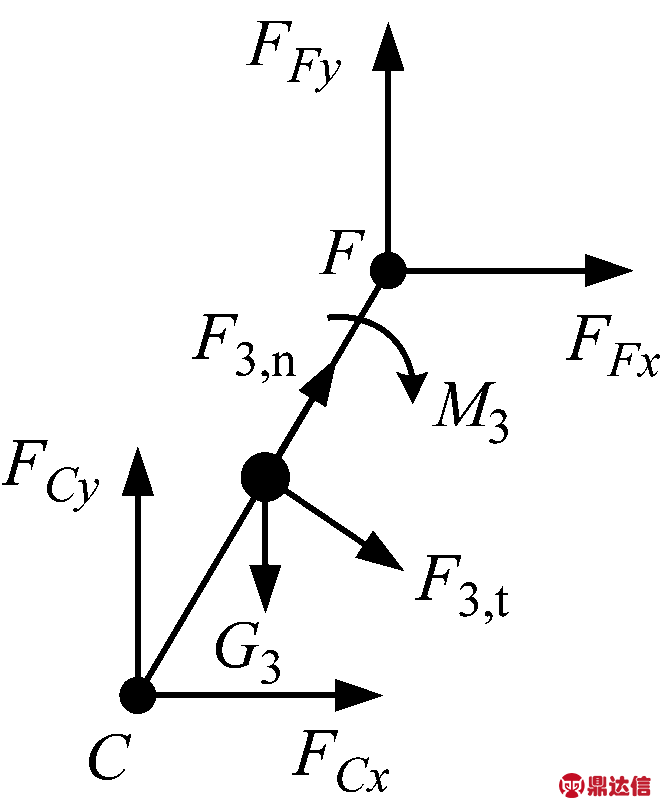

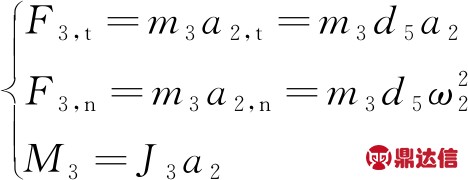

(2) 前连杆质心惯性力和惯性力偶矩的大小为

(12)

式中:m3为前连杆质量;a2,t为前连杆质心角加速度的切向分量;a2,n为前连杆质心角加速度的法向分量;J3为前连杆绕过C点轴的转动惯量。

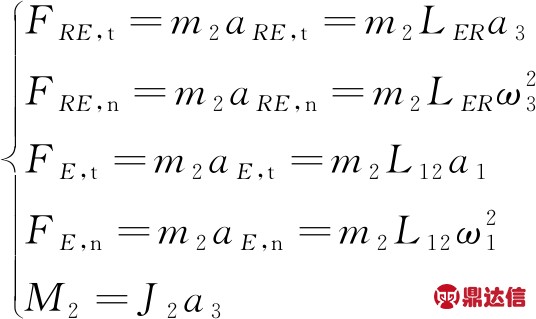

(3) 掩护梁质心惯性力和惯性力偶矩的大小为

(13)

式中:m2为掩护梁质量;aRE,t为掩护梁质心R点相对于E点的切向加速度;aRE,n为掩护梁质心R点相对于E点的法向加速度;aE,t为掩护梁以E点为基点的牵连加速度的切向分量;aE,n为掩护梁以E点为基点的牵连加速度的法向分量;J2为掩护梁绕过E点轴的转动惯量。

(4) 顶梁质心惯性力和惯性力偶的大小为

(14)

式中:m1为顶梁质量;aSK,t为顶梁质心S点相对于K点的切向加速度;aSK,n为顶梁质心S点相对于K点的法向加速度;aK为顶梁以K点为基点的牵连加速度;J1为顶梁绕过K点轴的转动惯量。

以前排立柱的A点为基点,则顶梁K点的牵连加速度aK为由式(15)确定

aK=aeK,n+aeK,t+aKr+aKc

(15)

式中:aeK,n为K点以A点为基点的牵连加速度法向分量,![]() 为K点以A点为基点的牵连加速度切向分量,aeK,t=S1a5;aKr为K点沿立柱长度方向的相对加速度,

为K点以A点为基点的牵连加速度切向分量,aeK,t=S1a5;aKr为K点沿立柱长度方向的相对加速度,![]() 为K点的科氏加速度,aKc=2ω5ν1。

为K点的科氏加速度,aKc=2ω5ν1。

将式(11)~式(14)求得的支架各部件惯性力和惯性力偶矩代入式(1)即可求解各铰接点分力。

3 支架稳定性案例分析

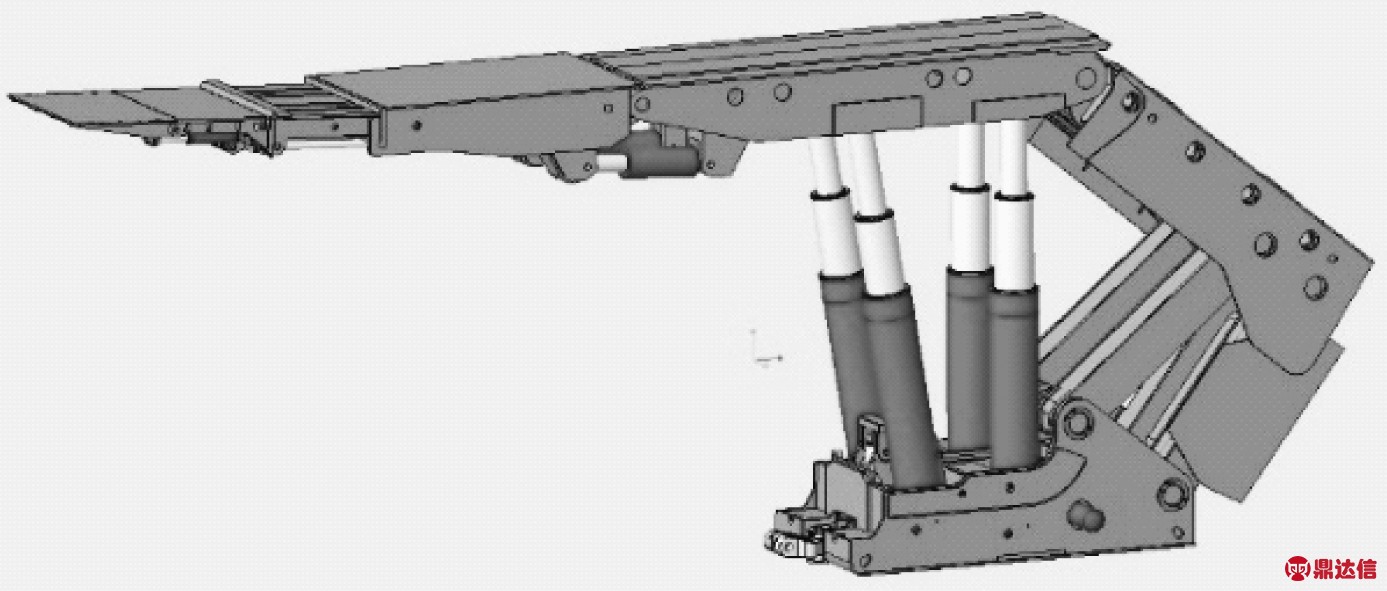

ZZG22000/29/60D四柱支撑掩护式支架的三维模型,如图3所示。该支架在车间调试时,无论是单独升降前排立柱,还是单独升降后排立柱,或是同时升降前、后排立柱,均出现严重的拔后排立柱情形,支架无法停留在某一稳定姿态,直至后排立柱完全拔出。

图3 ZZG22000/29/60D支架三维模型

Fig.3 3D model of ZZG22000/29/60D

为了解决该问题,现场采取了两种方案,最终都没达到效果,两种方案描述如下。

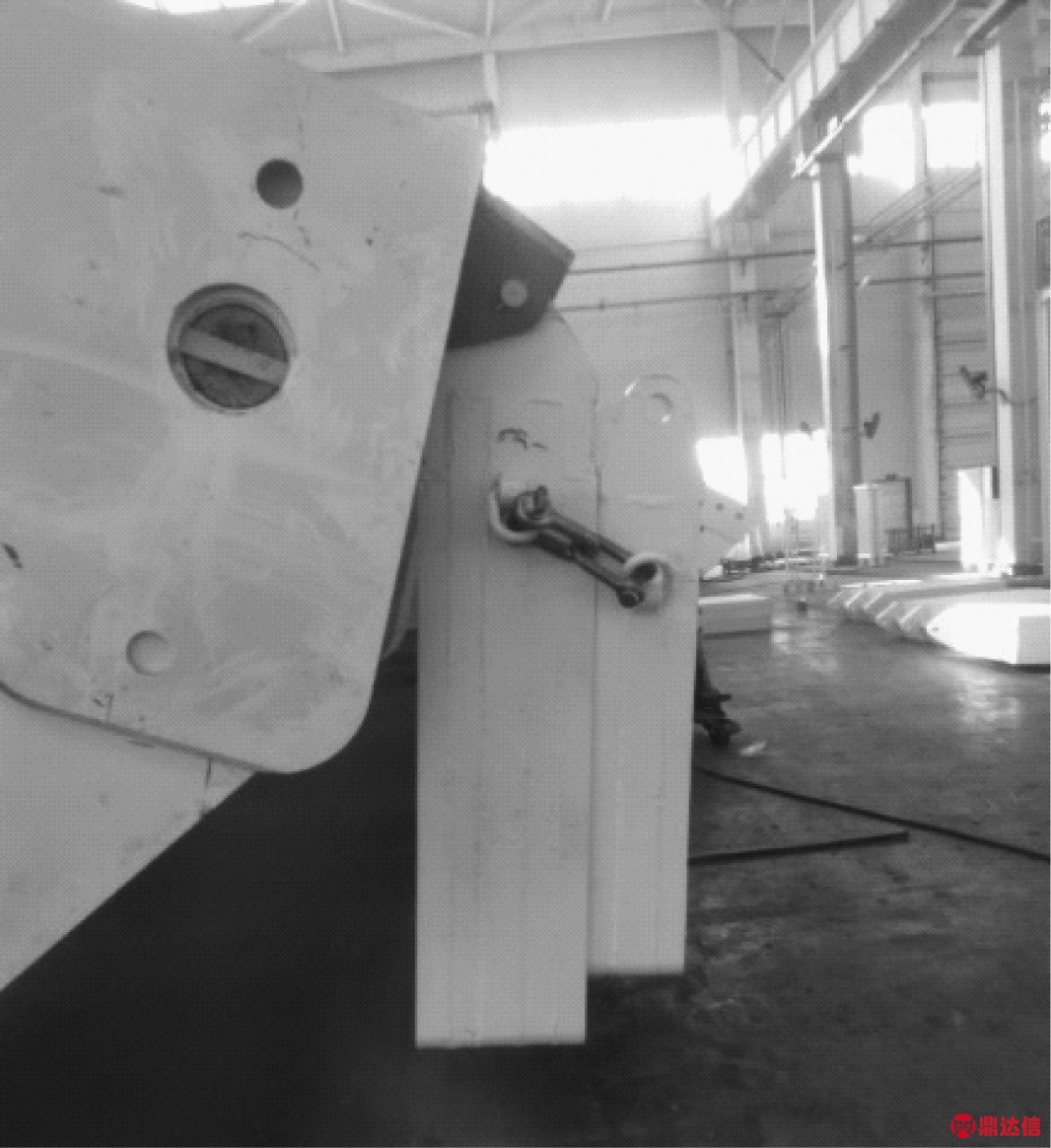

第一种方案,也是传统的方案,在掩护梁后部增加配重块,第一次配重块为4 t,没有效果;第二次增加到6 t,仍达不到效果。方案如图4所示。

图4 掩护梁后部配重块

Fig.4 Counterweight at the rear of the shield

第二种方案,后排立柱上腔加单向锁和安全阀,调定压力为40 MPa,但在升、降支架时,安全阀频繁开启,安全阀峰值压力甚至达80 MPa。

下面依据式(1)导出的支架动力学平衡方程分析支架的稳定性影响因素。

3.1 支架稳定性边界条件

支架是有两个原动件和两个自由度的四连杆机构,四柱支架的原动件为前排立柱和后排立柱。支架在静态和运动过程中保持稳定性可以用式(1)的平衡方程来衡量,即由式(1)求得的P1,P2不应超出泵站额定压力或安全阀额定压力所形成的力,具体分为以下几种情形。

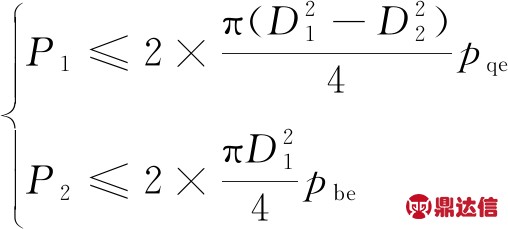

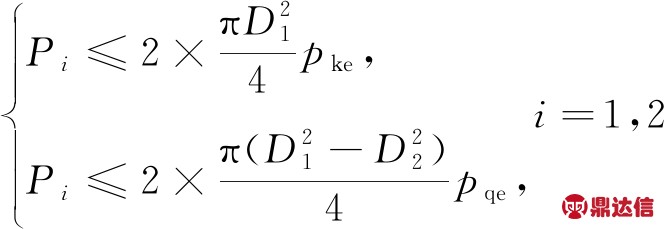

情形1 当为静态时,P1,P2应满足

(16)

式中:D1为立柱缸径;D2为立柱柱径;Pke为立柱安全阀调定压力;Pqe为立柱活塞腔最小启动压力和系统背压之和。当立柱承受压力时,按式(12)的第一个表达式计算,当承受拉力时,按第二个表达式计算。立柱活塞腔最小启动压力在GB 25974.2—2010《煤矿用液压支架 第2部分:立柱和千斤顶技术条件》中有明确规定,立柱在空载无背压工况下,活塞腔启动压力应小于3.5 MPa。背压在GB 25974.3—2010《煤矿用液压支架 第3部分:液压控制系统及阀》中有明确规定,液压控制系统的主回液管路中的压力不应超过4 MPa。

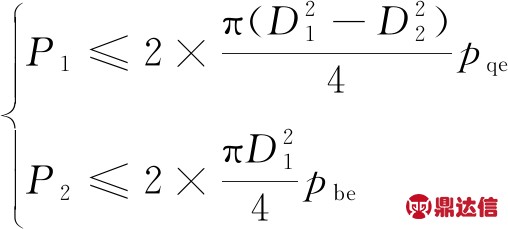

情形2 当升前排立柱时,P1,P2应满足

(17)

式中,Pbe为泵站公称压力。

情形3 当升后排立柱时,P1,P2应满足

(18)

情形4 当同时升前、后排立柱时,P1,P2应满足

(19)

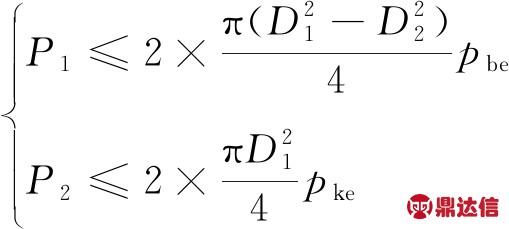

情形5 当降前排立柱时,P1,P2应满足

(20)

情形6 当降后排立柱时,P1,P2应满足

(21)

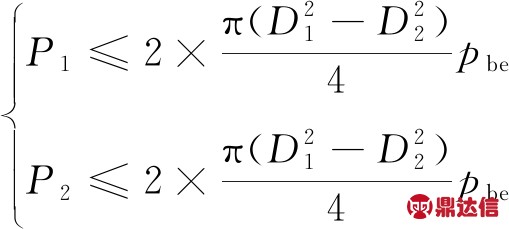

情形7 当同时降前、后排立柱时,P1,P2应满足

(22)

3.2 支架静态稳定性分析

ZZG22000/29/60D支架的立柱一级缸径为Φ400 mm,一级柱径为Φ380 mm,二级缸径为Φ290 mm,二级柱径为Φ260 mm,立柱安全阀调定压力为43.77 MPa,泵站公称压力为31.5 MPa。采用Creo设计软件包建立三维模型,得到支架顶梁组件(包括顶梁侧护板、护帮板、伸缩梁、托梁、前梁及千斤顶和销轴等附件)、掩护梁组件、前、后连杆的质量和质心位置以及各部件绕过质心轴的转动惯量,如表1所示。

表1 各部件质量和质心位置及转动惯量

Tab.1 The mass, centroid position, and moment of inertia of each component

为简化分析,假设各部件质量不随质心位置变化而变化。将立柱一级缸径Φ400 mm和立柱安全阀调定压力Pke=43.77 MPa代入式(16)的第一个表达式可得支架静态稳定性的受压边界条件为P1≤11 000 kN,P2≤11 000 kN。

假设立柱活塞腔最小启动压力和系统背压均取标准规定的上限值,则Pqe=7.5 MPa。由于二级缸的环形面积大于一级缸,故将立柱一级缸径Φ400 mm和一级柱径Φ380 mm代入式(16)的第二个表达式可得支架静态稳定性的受拉边界条件为|P1|≤184 kN,|P2|≤184 kN。

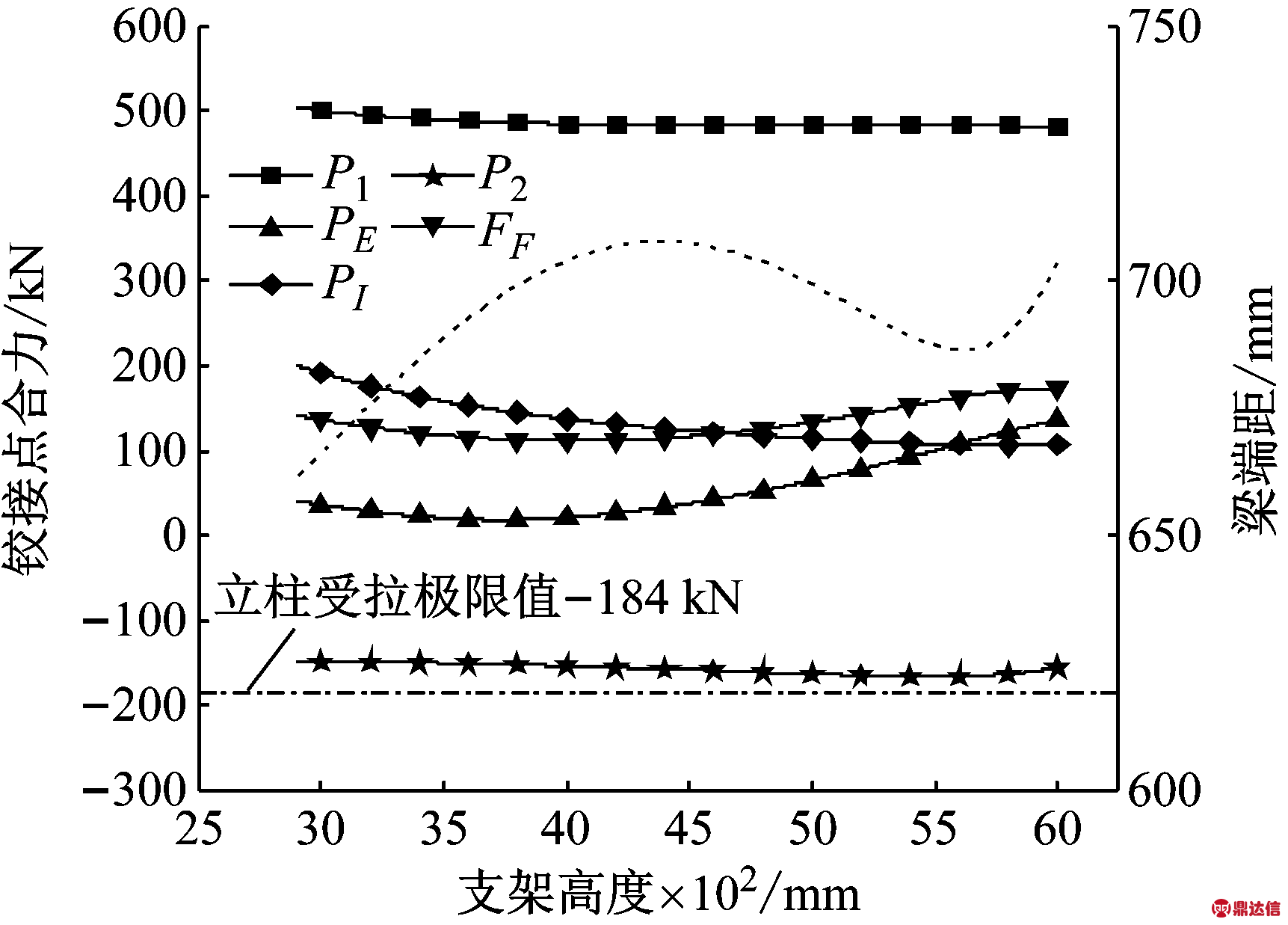

3.2.1 高度对支架稳定性的影响

将支架结构参数及每一高度的各部件角度值代入式(1),得到支架在不同支护高度下的各铰接点合力,如图5所示。图5中:虚线为梁端距变化曲线;FE,FF,FI分别为铰接点E,F,I的合力,![]()

图5 铰接点合力随支架高度变化曲线

Fig.5 The changing curve of resultant force of hinge point with hydraulic support height

从图5可知,前排立柱承受压力,后排立柱承受拉力,且随支架高度变化的较为平稳,其余3个铰接点的合力变化较为剧烈,均与梁端距变化曲线无明显关联。

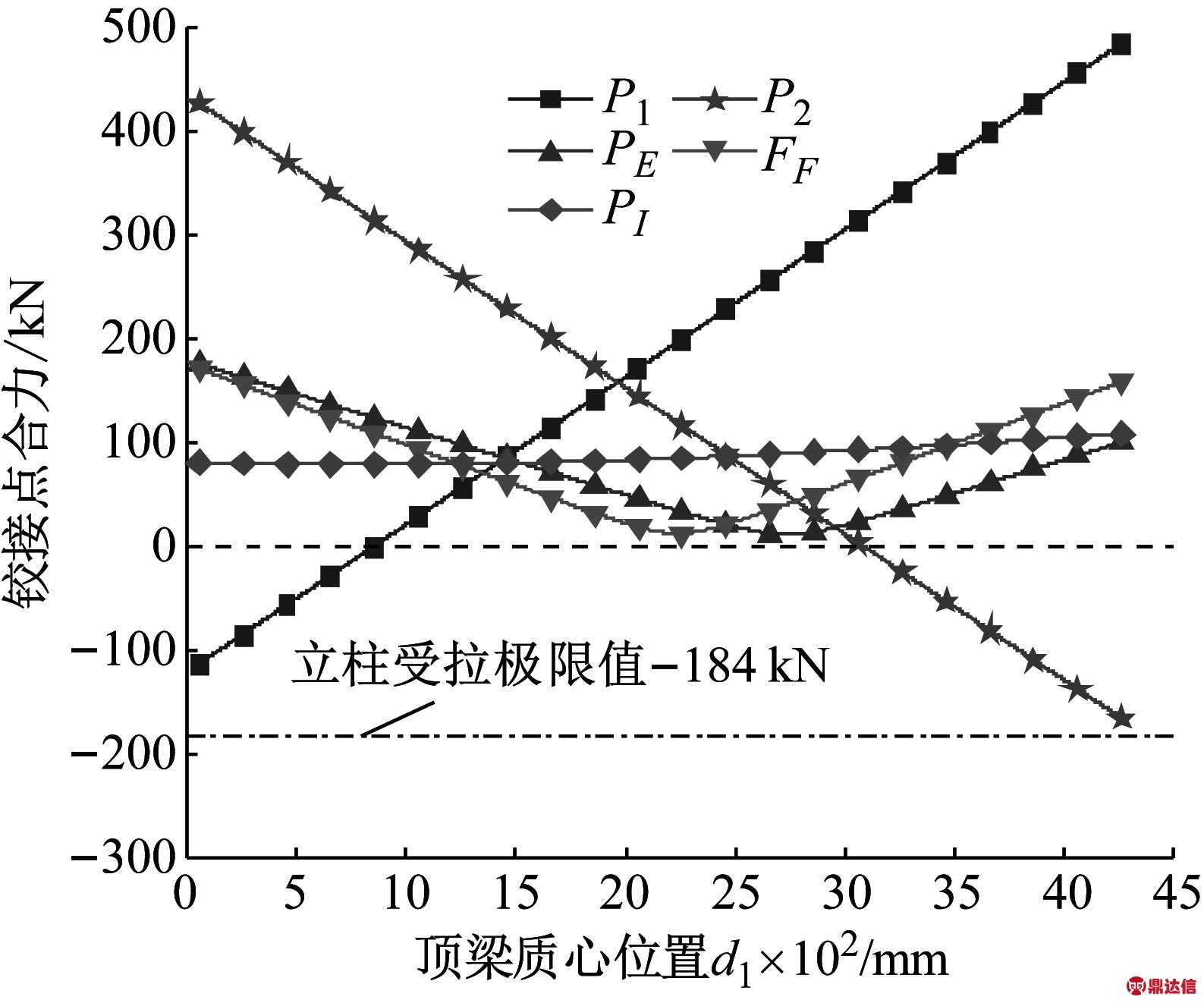

3.2.2 顶梁质心位置对支架稳定性的影响

除非工作面存在大的地质构造或煤层起伏很大,通常支架的使用高度是相对稳定的,而且往往在高位使用。从图5可知,支架高度只是引起立柱力和各铰接点合力大小的变化。因此,下面以支架高度5 500 mm为例进行分析。将支架结构参数以及将处于该高度时的各部件角度值代入式(1),得到支架在不同顶梁质心位置下的各铰接点合力,如图6所示。图6中,坐标原点为顶掩铰接点。

从图6可知:前、后连杆受力,随顶梁质心向顶掩铰点移动而先变小后增大;顶掩铰点受力,随顶梁质心向顶掩铰点移动而近乎线性减小;前排立柱受力,随顶梁质心向顶掩铰点移动而线性减小,当顶梁质心d1≈860 mm时,由受压变为受拉,且拉力线性增大;后排立柱受力已很接近极限值,且随顶梁质心向顶掩铰点移动而线性减小,当顶梁质心d1≈3 050 mm时,由受拉变为受压,且压力线性增大。

图6 铰接点合力随顶梁质心位置变化曲线

Fig.6 The changing curve of resultant force of hinge point with canopy’s centroid position

3.2.3 掩护梁质心位置对支架稳定性的影响

将支架结构参数及为5 500 mm高度时的各部件角度值代入式(1),得到支架在不同掩护梁质心位置下的各铰接点合力,如图7所示。图7中,坐标原点为掩护梁与后连杆的铰点,x轴正方向指向顶掩铰点。

图7 铰接点合力随掩护梁质心位置变化曲线

Fig.7 The changing curve of resultant force of hinge point with shield’s centroid position

从图7可知:前、后连杆受力,随掩护梁质心向顶掩铰点移动而线性增大,前连杆增大了约53.68%,后连杆增大了约200.25%;顶掩铰点受力,随掩护梁质心向顶掩铰点移动而近乎线性增大,增大了约29.40%;前排立柱受压力,随掩护梁质心向顶掩铰点移动而线性减小,减小了约3.29%;后排立柱受拉力,随掩护梁质心向顶掩铰点移动而线性减小,减小了约31.79%。可见,掩护梁后部增加配重并不能减小后排立柱所受拉力,原因是配重大部分由前、后连杆承担。

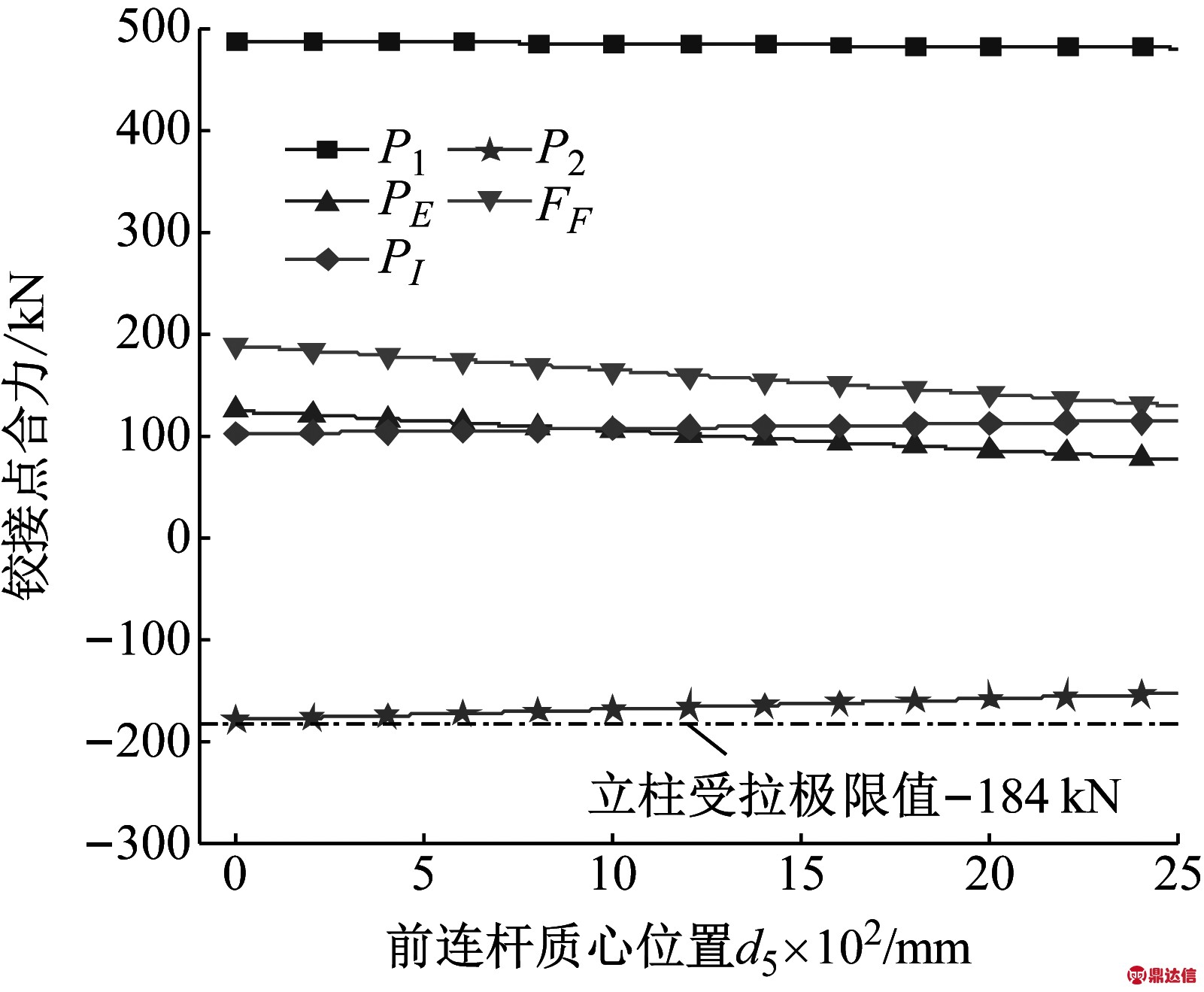

3.2.4 前连杆质心位置对支架稳定性的影响

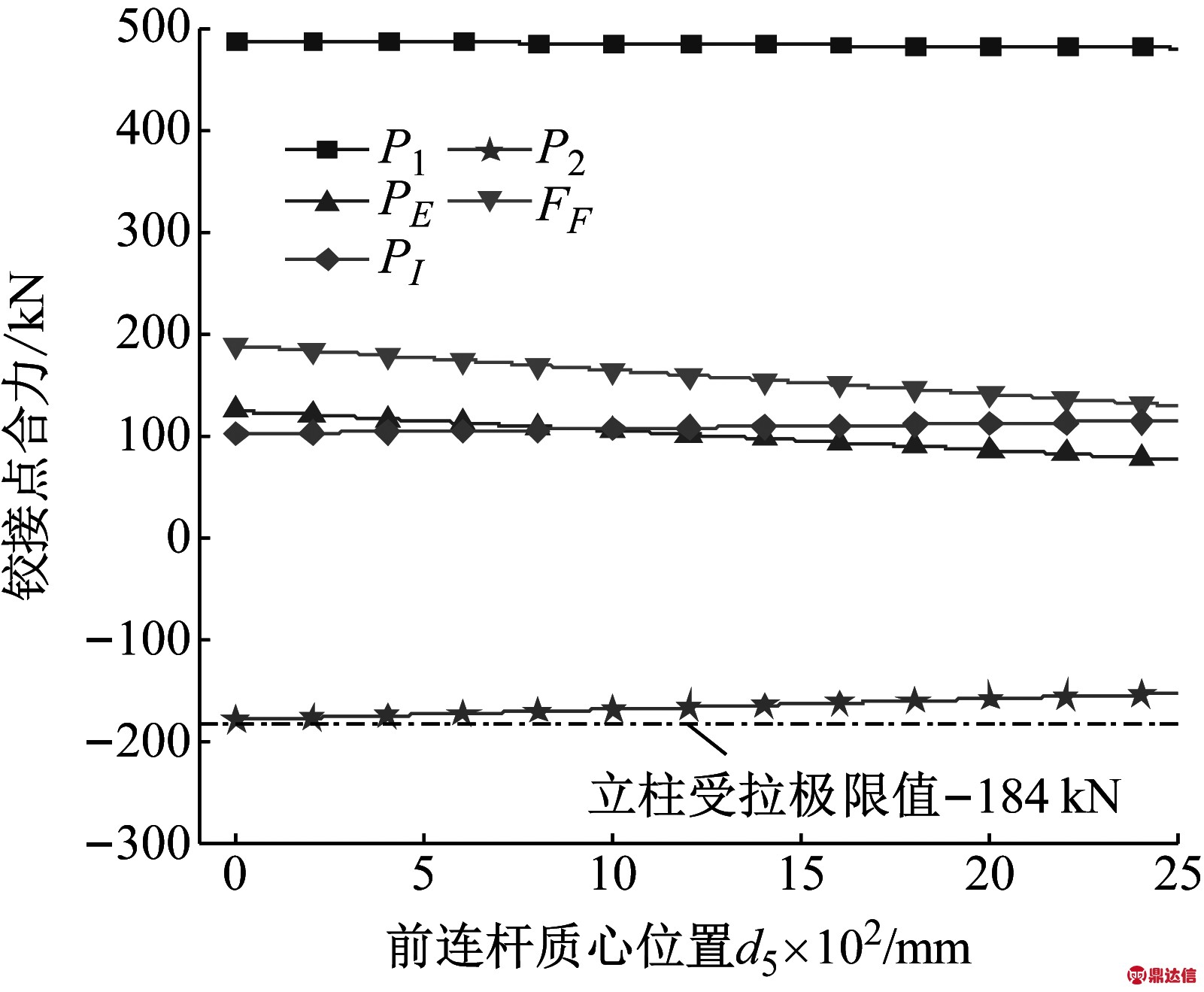

将支架结构参数及5 500 mm高度时的各部件角度值代入式(1),得到支架在不同前连杆质心位置下的各铰接点合力,如图8所示。图8中,坐标原点为底座与前连杆的铰点,x轴正方向指向前连杆上铰点。

从图8可知:前、后连杆受力,随前连杆质心向前连杆上铰点移动而线性减小,前连杆减小了约30.48%,后连杆减小了约37.78%;顶掩铰点受力,随前连杆质心向前连杆上铰点移动而近乎线性增大,增大了约11.92%;前排立柱受压力,随前连杆质心向前连杆上铰点移动而线性减小,减小了约1.43%;后排立柱受拉力,随前连杆质心向前连杆上铰点移动而线性减小,减小了约14.05%。

图8 铰接点合力随前连杆质心位置变化曲线

Fig.8The changing curve of resultant force of hinge point with the centroid position of front linkage

3.2.5 后连杆质心位置对支架稳定性的影响

将支架结构参数及5 500 mm高度时的各部件角度值代入式(1),得到支架在不同后连杆质心位置下的各铰接点合力,如图9所示。图9中,坐标原点为底座与后连杆的铰点,x轴正方向指向后连杆上铰点。

图9 铰接点合力随后连杆质心位置变化曲线

Fig.9 The changing curve of resultant force of hinge point with the centroid position of rear linkage

从图9可知:前、后连杆受力,随后连杆质心向后连杆上铰点移动而线性减小,前连杆减小了约30.17%,后连杆减小了约30.02%;顶掩铰点受力,随后连杆质心向后连杆上铰点移动而近乎线性增大,增大了约11.99%;前排立柱受压力,随后连杆质心向后连杆上铰点移动而线性减小,减小了约1.44%;后排立柱受拉力,随后连杆质心向后连杆上铰点移动而线性减小,减小了约14.04%。

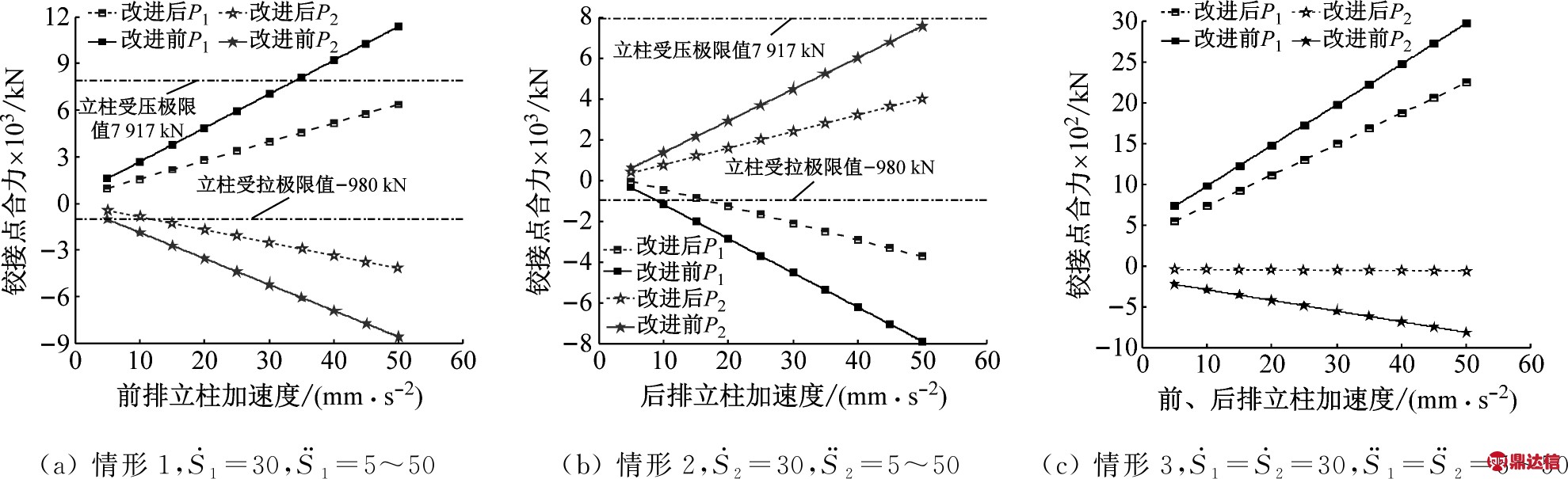

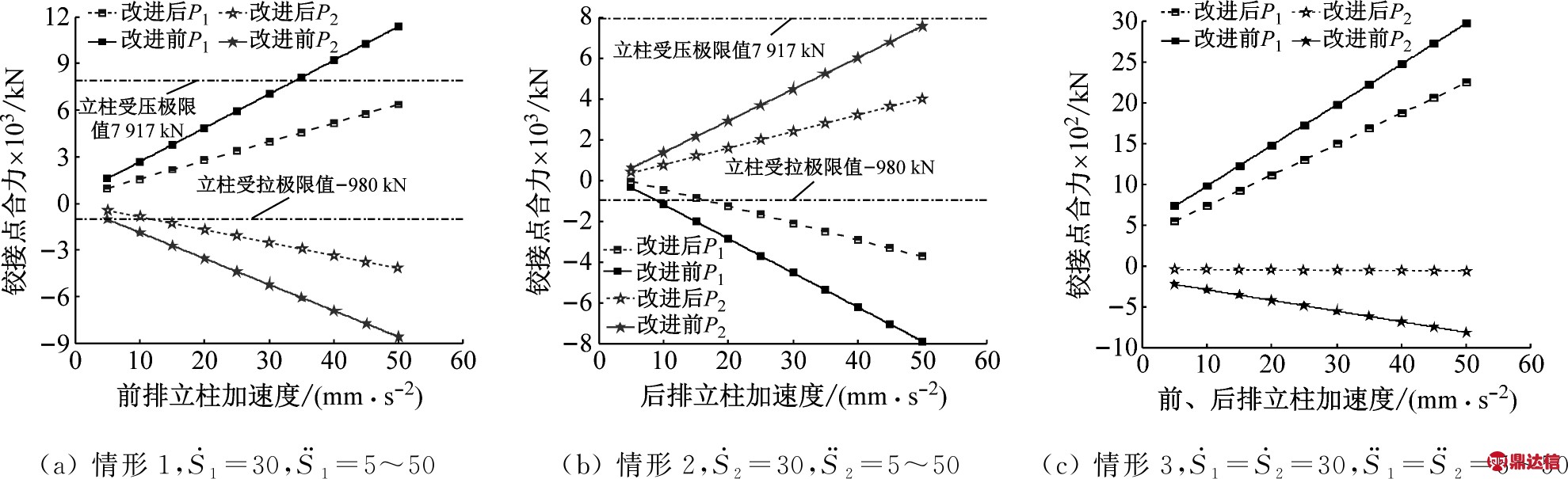

3.3 支架动态稳定性分析

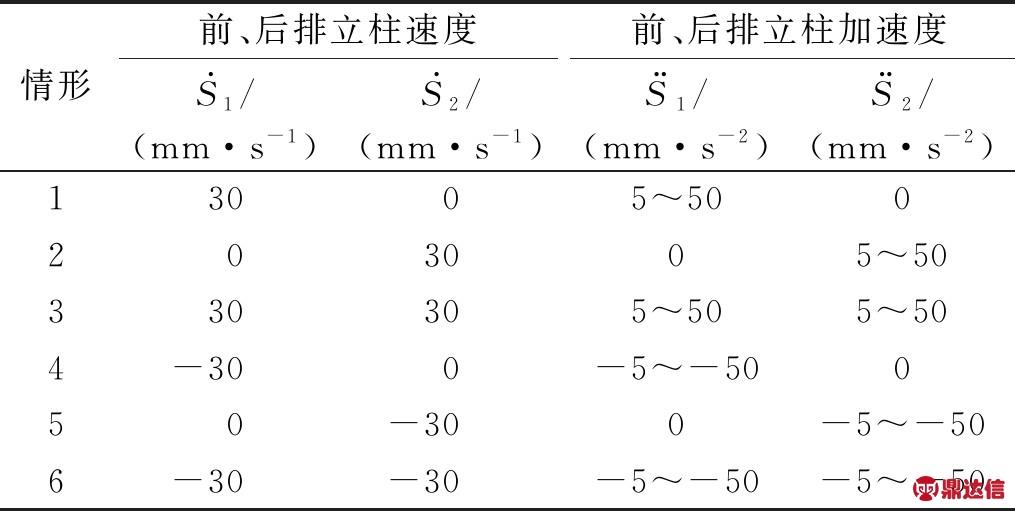

付翔等[20-21]利用AMESim软件对液压支架的升柱和降柱动作进行了仿真,得到升柱速度最大可达70 mm/s,降柱速度最大可达35 mm/s。从升柱和降柱的速度仿真曲线能够看出,立柱的升、降动作不是匀速,存在加速度,特别是升柱和降柱的初始和结束阶段,加速度超过了100 mm/s2。下面分6种情形对比分析前、后排立柱加速度对支架稳定性的影响,如表2所示。规定加速度的正方向为立柱伸出方向,负方向为立柱收回方向,加速度按5 mm/s2步进取值。支架高度取5 500 mm,采用MATLAB软件进行数值计算,绘制的曲线如图10所示。

图10 铰接点合力变化曲线

Fig.10 The changing curve of resultant force of hinge point

表2 立柱速度和加速度

Tab.2 Leg velocity and acceleration

由式(17)~式(22)求得支架运动时的稳定性边界条件为:

(1) 当升前排立柱时,P1≤7 917 kN,|P2|≤184 kN。

(2) 当升后排立柱时,|P1|≤184 kN,P2≤7 917 kN。

(3) 当同时升前、后排立柱时,P1≤7 917 kN,P2≤7 917 kN。

(4) 当降前排立柱时,|P1|≤772 kN,P2≤11 000 kN。

(5) 当降后排立柱时,P1≤11 000 kN,|P2|≤772 kN。

(6) 当同时降前、后排立柱时,|P1|≤772 kN,|P2|≤772 kN。

从图10(a)和图10(b)可知:当前排立柱或后排立柱存在很小的加速度时,前排立柱或后排立柱承受的拉力超过了极限值,将被拔出,支架失去稳定性;升后排立柱时的各铰接点受力要比升前排立柱时小。从图10(a)可知,当升柱加速度达到35 mm/s2之后,前排立柱受压也超过了极限值,此时支架也不能保持稳定性。

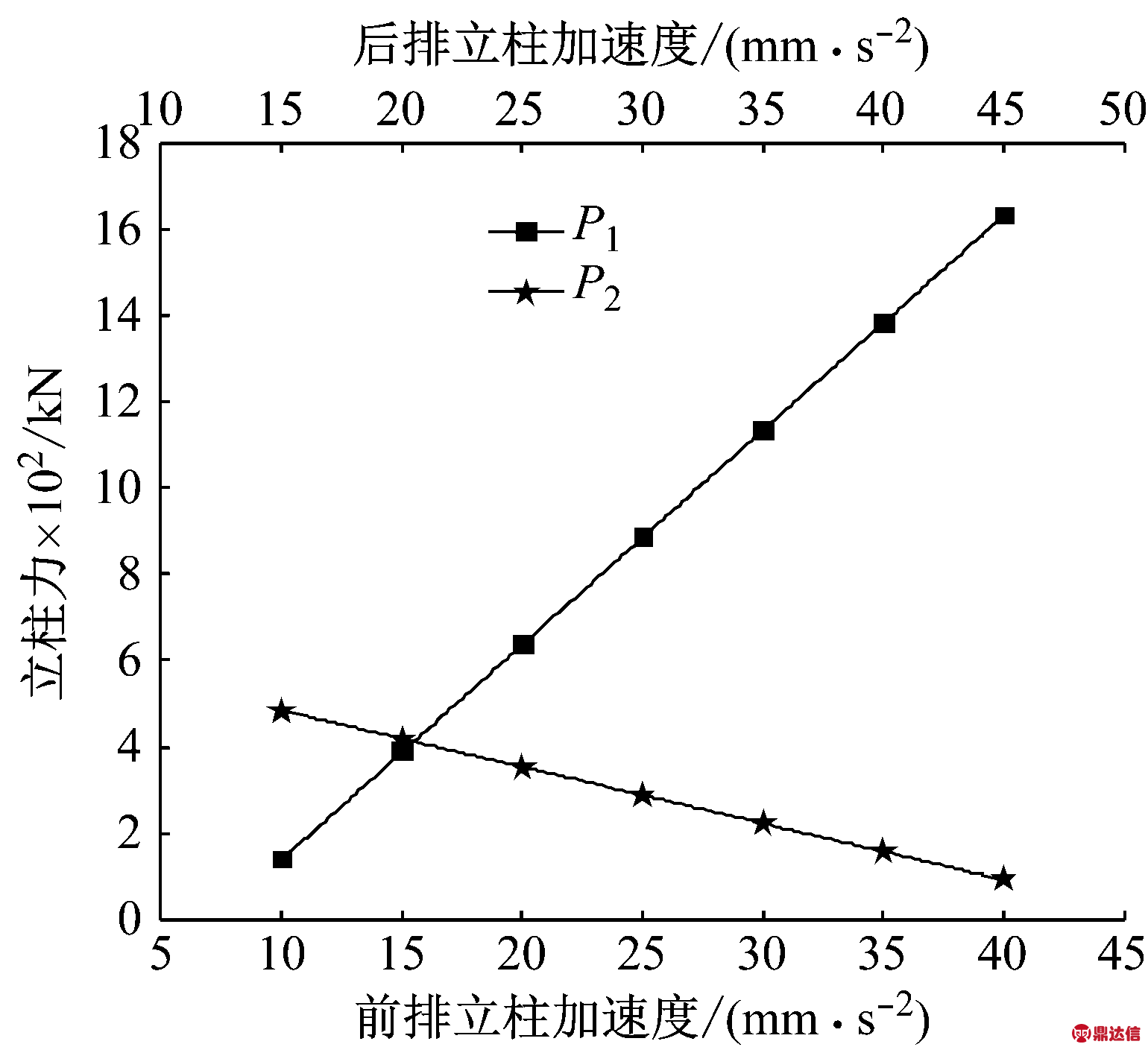

从图10(c)可知,当同时升前、后排立柱时,各铰接点受力要比单独动作立柱小的多。出现后排立柱受拉是因为在给定的速度和加速度下,前排立柱上升使后排立柱拔出的速度和加速度超过该给定值,从力学平衡来说,必须给与后排立柱上腔一定的压力使其抑制后排立柱的上升速度和加速度才能使后排立柱速度和加速度达到给定值。例如取![]() 时得到的立柱受力,如图11所示。可见,若能协调控制前、后排立柱的加速度能够保证支架平稳上升。

时得到的立柱受力,如图11所示。可见,若能协调控制前、后排立柱的加速度能够保证支架平稳上升。

图11 立柱力变化曲线![]()

Fig.11 The force changing curve of leg when ![]() and

and

从图10(d)和图10(e)可知:当前排立柱或后排立柱存在很小的加速度时,前排立柱或后排立柱承受的拉力超过了极限值,支架也不能保持稳定性;降后排立柱时的各铰接点受力要比降前排立柱时小。

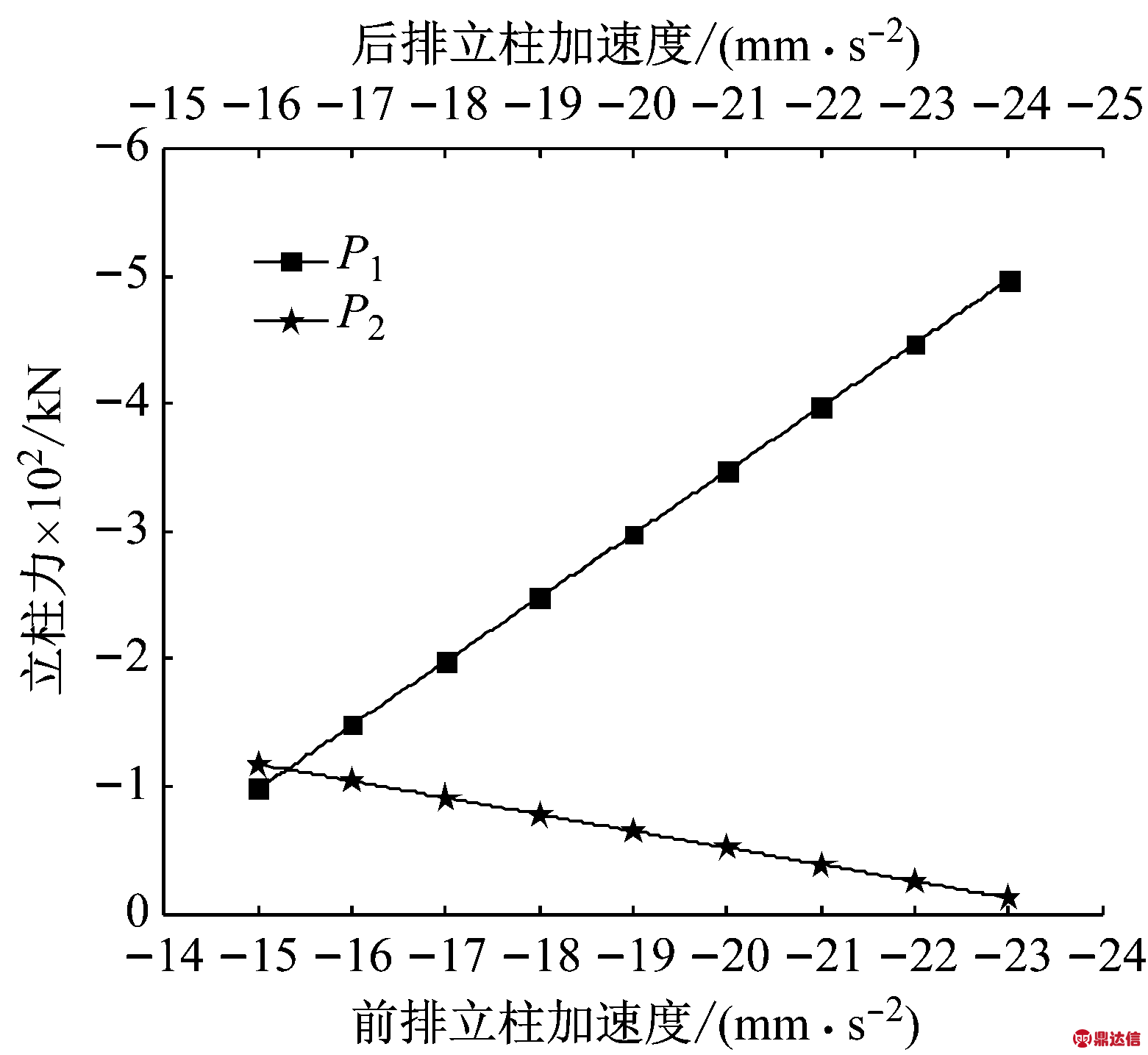

从图10(f)可知,同时降前、后排立柱时,各铰接点受力要比单独动作立柱小的多。出现前排立柱受压和后排立柱受压的原因同图10(c)。例如取![]() 时得到的立柱受力,如图12所示。可见,协调控制前、后排立柱的加速度才能保证支架平稳下降。

时得到的立柱受力,如图12所示。可见,协调控制前、后排立柱的加速度才能保证支架平稳下降。

图12 立柱力变化曲线![]()

Fig.12 The force changing curve of leg when ![]()

从支架的静态稳定性和动态稳定性分析可以得出如下结论:

(1) 支架高度、顶梁质心位置、掩护梁质心位置和前、后连杆质心位置都是影响支架稳定性的因素,从改善效果来看,顶梁质心位置>掩护梁质心位置>前连杆质心位置>后连杆质心位置>支架高度。

(2) 顶梁质心位置和掩护梁质心位置越靠近顶掩铰接点方向,越能减小后排立柱受拉,越有利于支架的稳定性。

(3) 立柱上腔加装安全阀能够提高立柱承受的拉力,但当加速度较大时安全阀仍然开启。

(4) 单独升、降立柱不利于支架的稳定性,加速度越大,各铰接点受力越大,支架越容易失稳。

(5) 同时升、降立柱能改善支架的稳定性,若前、后排立柱的加速度匹配合理,能够实现支架的平稳升降。

3.4 增加支架稳定性的方案

由3.2节和3.3节支架静态稳定性和动态稳定性的分析可得到增加支架稳定性的方案。

(1) 优化顶梁质心位置,尽可能向顶掩铰点方向靠近。可以采取在顶梁前排立柱上铰点之后的箱体内部增加配重使顶梁质心后移。

(2) 增大前排立柱向工作面方向的倾角以减小顶梁质心与前排立柱上铰点之间的距离。

(3) 优化掩护梁质心位置,尽可能向顶掩铰点方向靠近。应在掩护梁靠近顶掩铰点的箱体内部增加配重,而不是在掩护梁后部增加配重。

(4) 采用滞后支护。对于过渡和端头支架,如果顶梁相较于中部支架加长太多宜采用滞后支护方式以减小顶梁加长量。

(5) 液压系统优化。前、后排立柱上腔增加液控单向锁和安全阀或立柱也采用液控双向锁。

(6) 增加节流装置。通过节流装置合理匹配前、后排立柱加速度。

(7) 立柱动作方式。先同时升、降前、后排立柱,再单独升、降前排立柱或后排立柱对支架姿态进行微调。

(8) 支架稳压供液。应保证立柱供液稳定平稳,尤其是升、降立柱的初始时刻。

4 验 证

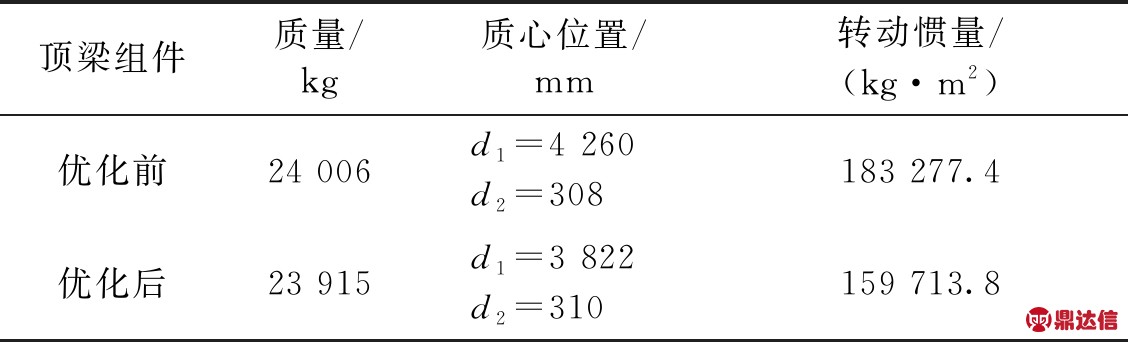

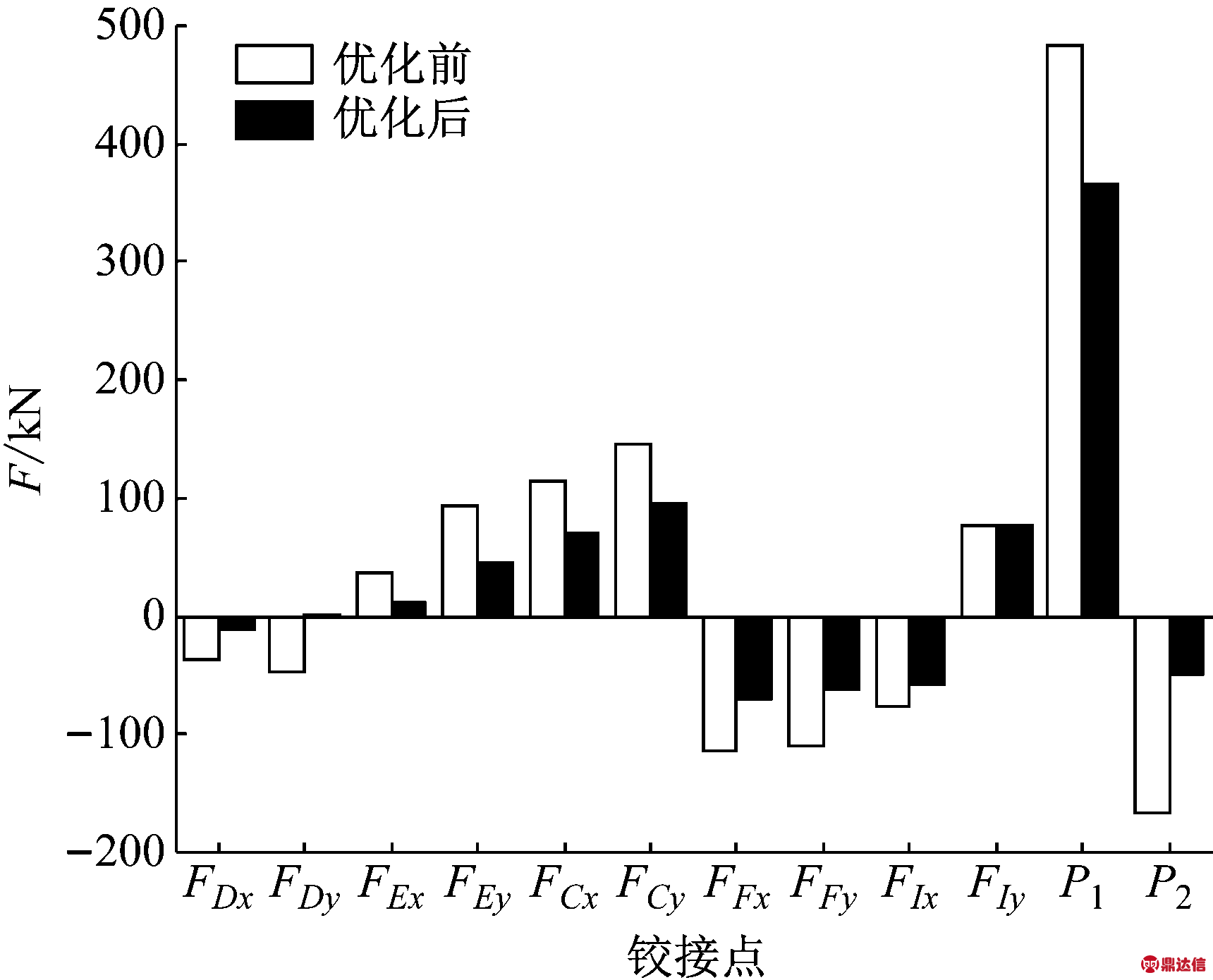

结合3.2节~3.4节对该支架的稳定性分析,最终采取的方案是:① 支架支护方式改为滞后支护,前梁、伸缩梁和托梁均缩短750 mm;② 前排立柱帽前移300 mm;③ 顶梁后排立柱帽附近的箱体内增加2 t配重;④ 立柱上腔增加单向锁和安全阀,调定压力为40 MPa。优化后的支架如图13所示。顶梁组件质量和质心及绕过质心轴的转动惯量与优化前的对比,如表3所示。优化前、后的各铰点静态受力对比,如图14所示。

图13 优化后的ZZG22000/29/60D支架

Fig.13 Optimized ZZG22000/29/60D support

表3 优化前、后的顶梁组件质量和质心位置及转动惯量

Tab.3 The mass, centroid position and moment of inertia of the canopy components before and after optimization

从图14可知,各铰接点受力明显减小,前立柱压力减小了约24.50%,后立柱拉力减小了约70.34%,大大增加了支架静态稳定性。

图14 优化前、后的各铰接点静态受力柱状图

Fig.14 Static force histogram of each hinge point before and after optimization

按照表2的6种情形,支架高度取5 500 mm,采用MATLAB软件进行数值计算,绘制优化后的前、后立柱受力曲线,如图15所示。由于优化后前、后连杆和顶掩铰点的受力变化幅度在20%作用,不会造成结构件的破坏,为了使图更加清晰、对比鲜明,前、后连杆和顶掩铰点的受力对比图不再绘制。

图15 优化后的立柱受力变化曲线

Fig.15 The force changing curve of the leg after the optimization

从图15可知,经过优化后,前、后排立柱受力明显减小,支架的动态稳定性得到了很大改善,在驱动千斤顶加速度不大的情况下,支架能够平稳升降。在井下使用时,一级护帮和二级护帮不会处于全伸展状态,顶梁组件的质心位置还会往顶掩铰接点方向移动,支架的稳定性会更好。

5 结 论

(1) 基于达朗贝尔原理建立了液压支架稳定性力学模型。分析了支架的静态稳定性和动态稳定性影响因素,给出了增加支架稳定性的方案,并进行了验证。

(2) 支架高度、顶梁质心位置、掩护梁质心位置和前、后连杆质心位置都是影响支架稳定性的因素。从改善效果来看,优化顶梁质心位置效果最为明显,其他因素效果依次为掩护梁质心位置、前连杆质心位置、后连杆质心位置、支架高度。

(3) 立柱升、降的加速度越大,各铰接点受力越大,支架越容易失稳,相较于单独升、降立柱而言,同时升、降立柱有利于支架的稳定性,但需要合理匹配前、后排立柱的加速度。

(4) 可通过优化顶梁质心位置和掩护梁质心位置来改善支架稳定性,顶梁质心位置和掩护梁质心位置越靠近顶掩铰接点方向,越能减小后排立柱受拉,越有利于支架的稳定性,但对掩护梁质心位置的优化应兼顾支架整体质心位置的改变。

(5) 采取滞后支护方式以缩短顶梁长度、立柱上腔加装单向锁和安全阀、保证系统稳压供液都能改善支架稳定性。

本文没有分析同一加速度在不同速度下的各铰接点合力变化,且对立柱升、降速度和加速度的设定不是通过传感器获得的。此外,前、后排立柱加速度的协调控制方法也没有涉及,这将在下一步的研究中进行补充。