摘 要:针对汽车电机支架在增大载荷力条件下的结构优化问题,利用响应面法和多目标优化算法相结合,对电机支架进行有限元分析和多目标结构优化设计。以应力值和支架质量为优化目标,通过表面中心复合实验设计和响应面方法构建响应面模型,并在此基础上应用Hammersley筛选法对其进行多目标优化求解。优化结果表明在载荷力增大8.3%的情况下,优化后电机支架的最大应力降低9.7%,质量降低3%,满足预期结构优化目标。

关键词:响应面;结构优化;多目标优化;有限元分析

1 引言

在进行产品结构设计时,为使产品满足实际应用需要,通常会有多个设计目标。结构性能参数、设计目标越多,设计的复杂程度越大[1]。近年来计算机辅助设计方法为产品结构进行多目标优化提供了有力支持。响应面(Response surface model,RSM)方法通过设计试验获取一定样本点,再采用回归方程拟合建立影响参数与响应值的数学曲面模型,最终获得在约束条件下的预测样本的最优解[2-3]。

应用响应面法对产品结构进行多目标优化已成为目前工业生产领域的研究热点之一。文献[4]采用一阶响应面法建立了一个近似模型,并通过非支配排序遗传算法进行多目标优化,实现扭转刚度增大,车重有效减轻。文献[5]采用拉丁超立方试验方法构建潜载导弹垂直发射装置响应面模型,并对其抗冲击性能和整机质量进行有效优化。文献[6]针对车门垂直刚度、一阶模态和质量多目标,将响应面法和多目标遗传算法相结合,经多目标优化获得较好优化效果。

针对某品牌汽车电机支架进行改进,在受力载荷增大条件下,综合考虑支架的肋板和背板尺寸与应力和质量的相互关系,通过表面中心复合实验建立响应面优化模型,并采用Hammersley筛选法进行多目标优化设计,使其满足改进条件下改善应力性能,同时实现轻量化。

2 有限元模型建立及分析

2.1 模型建立

采用ANSYS Workbench的几何建模工具Design Modeler建立电机支架三维实体模型,模型如图1所示。设计的电机支架底座共有4个螺栓孔,用于紧固连接,支撑的背板和肋板将单耳环与底座相连。单耳环内表面承受Y向载荷。电机支架材料采用结构钢Q345,其力学性能参数为:密度7850(kg/m3)、泊松比0.28、弹性模量20600 MPa、屈服强度345MPa。由有限元计算得到支架质量为0.83485kg。

图1 电机支架模型

Fig.1 Motor Bracket Model

对生成模型进行网格划分,生成以四面体为主的网格,由曲率法确定(细化)边和曲面处的网格大小。最终有限元模型包括40684个单元,63845个节点,划分后的网格,如图2所示。

图2 网格划分

Fig.2 Mesh Partition

2.2 有限元分析

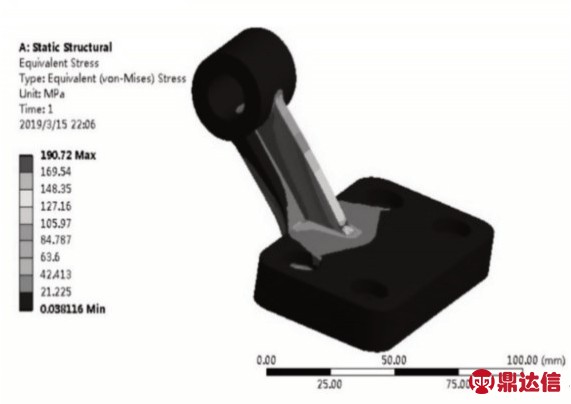

通过ANSYS Workbench对该电机支架进行结构静力分析。设置边界条件,选择四个螺栓孔施加固定约束,对单耳环内表面施加Y轴正方向1800N作用力。求解得到的电机支架应力云图,如图3所示。结果显示支架最大应力发生在肋板与底座连接处,最大值为190.72MPa。

图3 电机支架应力云图

Fig.3 Stress Nephogram of Motor Bracket

3 优化设计

3.1 响应面近似模型

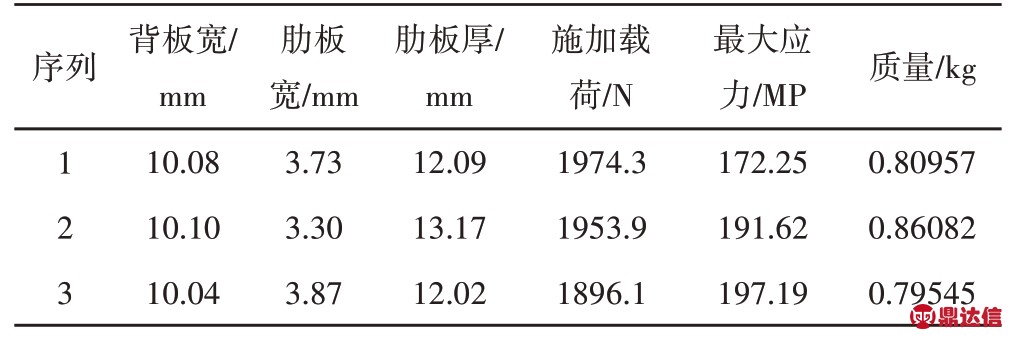

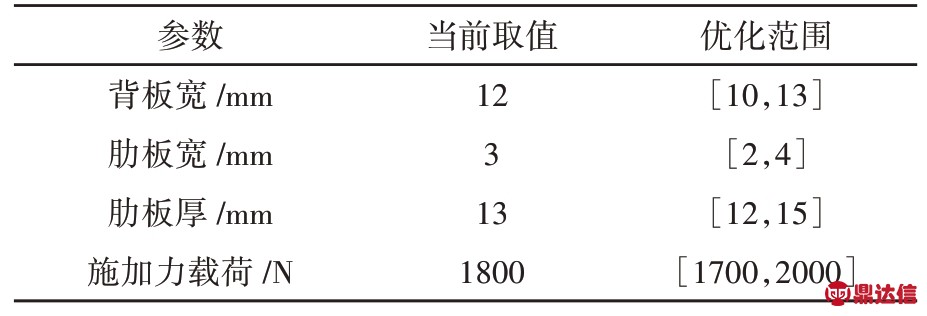

应用响应面法设计首先需要确定模型的设计变量。基于电机支架改进的主要目标为增大载荷,同时综合考虑支架工艺加工要求,这里选取3个结构尺寸和载荷作为设计变量,如表1所示。

表1 设计变量设置

Tab.1 Design Variable Settings

响应面方法主要有两种类型:中心复合设计和Box-Behnken设计。当设计要求连续试验时通常采用中心复合设计,可以包括来自正确规划的因子试验的信息[7]。这里采用表面中心复合实验设计(Central composite face-centered design),对空间内经运算获取的26个设计点采用最小二乘法运算得到拟合近似曲面模型。生成的电机支架应力响应面模型和质量响应面模型,如图4、图5所示。

图4 应力响应面模型

Fig.4 Stress Response Surface Model

图5 质量响应面模型

Fig.5 Quality Response Surface Model

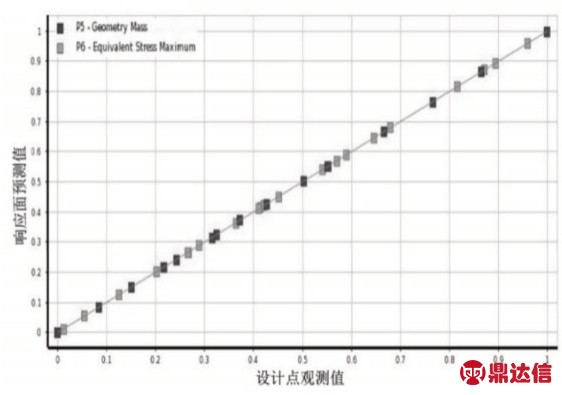

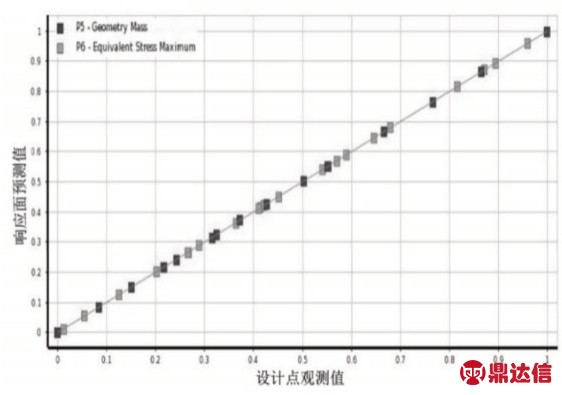

通过响应面预测值与观测值对比考查模型拟合精度,电机支架的最大应力和质量的预测值与观测值分布,如图6所示。由图6可知,模型质量和最大应力的响应面预测值与仿真观测值拟合效果良好。采用相对误差检验,误差均在0.95%之内,响应面模型精度满足设计要求。

图6 响应面预测值与观测值比较图

Fig.6 Comparisons of Predicted and Observed Response Surface Values

3.2 多目标优化

多目标优化问题(Multiobjective optimization problem,MOP)就是在满足所有约束条件下,使得相互冲突的目标函数值最低[8-9]。多目标设计以载荷力增大,同时支架质量m最小,应力K最小作为优化目标,得到如下的优化数学模型:

式中:m-支架质量;K-最大应力;F-载荷力;A-背板宽;B-肋板宽;C-肋板厚。

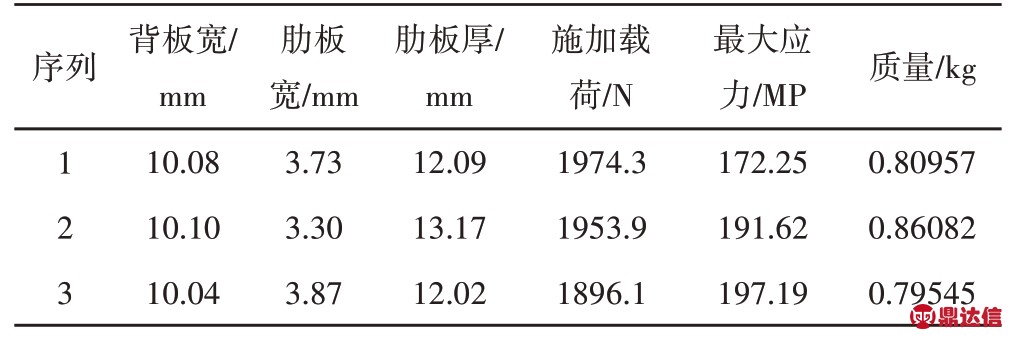

Hammersley筛选法在空间内均匀随机采样通过hammersley序列实现最优样本筛选,对非线性问题的有限元分析优化具有较强优势。采用hammersley筛选法生成设计点,利用Ansys Workbench目标驱动优化模块完成求解,优化结果如表2所示。根据支架主要优化目标为满足施加应力增大,故选择方案1为优化最优解。应用最优设计点优化求解获得模型应力云图如图7所示。电机支架优化前后结果对比,如表3所示。

表2 优化结果

Tab.2 Optimization Results

图7 优化后应力云图

Fig.7 Optimized Stress Nephogram

表3 优化结果比较

Tab.3 Comparison of Optimization Results

由表3优化结果对比可知,采用这里的方法进行结构优化后,在载荷力增加8.3%的情况下,响应目标值:电机支架的最大应力为172.25MP,相比优化前降低9.7%;优化后质量为0.80957kg,相比优化前降低3%。由优化结果可知:电机支架结构优化后有效改善了构件的整体受力情况,并实现了轻量化。

4 结论

针对某型汽车电机支架以提高应力性能和轻量化为目标进行有限元分析和结构优化。采用表面中心复合实验设计,获取一组样本设计点,构建了响应面函数模型;利用Hammersley筛选法完成优化求解。结果表明电机支架的最大应力降低9.7%,同时支架整体减重3%。将响应面模型与多目标优化算法相结合,可有效提升零件结构优化设计效率,该方法对工业产品的快速开发和优化设计具有一定的价值。