摘要:直接分析法作为基于二阶非线性分析的高等分析方法,可以真实的反映出结构的初始缺陷、节点半刚性、结构和材料的非线性行为,反映出更准确的结构内力.扣件式钢管模板支架作为细长临时支撑结构,针对其杆件和连接非线性行为显著、明显的二阶效应、初始缺陷较大等特点,采用直接分析法对扣件式钢管模板支架设计,可获取更准确的整架体系非线性行为和失效模式,在设计过程中即可考虑失效后果.通过对结构整体缺陷、构件缺陷和节点半刚性的定量化讨论,并利用SAP2000软件对在构件初始缺陷、节点半刚性和二阶效应耦合作用下的扣件式钢管模板支架进行直接分析法分析,其分析结果与试验结果对比分析表明:采用直接分析理论得到的结果与试验数据相吻合,说明了直接分析法在扣件式钢管模板支架内力计算的准确可靠,在扣件式钢管模架体系稳定设计中具备适用性,为制定相关规范提供新思路.

关键词:扣件联接钢结构;直接分析法;稳定性分析;初始缺陷;二阶效应

扣件式钢管模板支架广泛应用于安装和施工过中,具备易安装拆除、可重复利用等优点.但与此同时,扣件式钢管模板支架在工作中存在较大初始缺陷且杆件和连接的非线性行为显著,如不严格从设计阶段对杆件内力及其稳定性控制,容易造成脚手架安全事故.2019年6月10日,贵州毕节七星关区碧阳街道一施工工地发生支架垮塌事故,造成7人受伤,2人被困.2020年1月5日,武汉市江夏区的旅游开发项目在进行混凝土浇筑时发生高支模整体坍塌事故,事故造成6人死亡5人受伤.在加强脚手架的安全施工管理的同时,设计阶段中充分考虑脚手架的初始缺陷和二阶效应,更加真实的反映出结构响应变得尤为重要.目前现行规范中,传统的计算长度系数法被广泛接受,但是由于通过经验系数考虑缺陷的影响,并简化了节点,导致无法准确分析杆件的内力及其变形后的内力重分布情况[1],特别是对于扣件式钢管模板支架这种二阶效应明显的结构,再采取一阶线弹性分析不能得到结构内力的真实响应.而直接分析法采用二阶非线性分析来获取结构的真实内力,更加精确的反映结构在荷载作用下的塑性发展,进而获取精确的结构响应[2-3].刘伟等[4]基于钢结构理论对不同类截面的受压构件的综合初始缺陷进行了推导计算,并通过直接分析分析软件验证其理论的正确性.直接分析法在分析设计中仅需对构件截面的承载力进行校验,而无需对其稳定性再次校核,无疑优化了设计流程,具备较为明显的优势.本文将通过应用直接分析法对脚手架体系进行受力分析,并与试验结果进行比较,来验证其准确可靠性,表征该方法对扣件式钢管模板支架的稳定性设计具有重要意义.

1 对初始缺陷、节点半刚性的定量化讨论

1.1 构件的综合初始缺陷

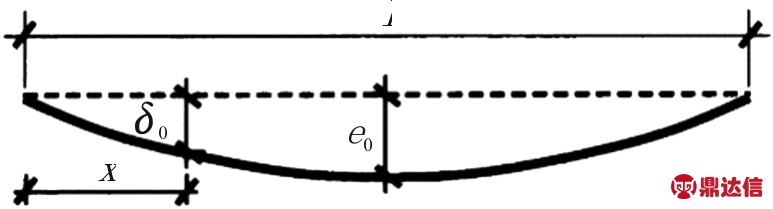

钢管脚手架由于其临时杆系结构、重复使用等特性,其缺陷是灵敏度较高,《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)中规定[5],以3L/1000作为钢管弯曲的允许偏差.但由于重复使用,对缺陷产生积攒效应,实际弯曲会高于规范规定.杨青雄等[6]对钢管初始弯曲实测为L/220.本文以此作为钢管初始弯曲参考值,并参考《钢结构设计标准》GB 50017-2017[7]中对构件初始缺陷的规定情况,以半个正弦波进行模拟见图1,通过下面表达式进行规定.

(1)

式中:δ0为距离构件端部x处的初始变形值;e0为构件中点处的初始变形值;x离构件端部的距离;l为构件的总长度;e0/l为构件的综合初始缺陷代表值.构件的初始缺陷包含构件的初始弯曲和残余应力,综合考虑以上两个因素,采用perry公式分别反算出考虑3L/1000、L/220的初始弯曲和特定残余应力下的构件综合初始缺陷参考值,以此来表征构件的P-δ效应,将构件的初始缺陷定量化为直接分析法设计的实现做好铺垫.

图1 构件初始几何缺陷

Fig.1 Initial geometric defects of the component

本文通过ANSYS分析3L/1000、L/220的初始弯曲和特定残余应力下的钢管的极限承载力,通过对不同计算长度和初始缺陷的批量计算最终绘制出不同初始缺陷下的柱子曲线,结合17钢标中Q235b类截面的柱子曲线和计算公式,通过MATLAB拟合得到考虑初始缺陷的参数取值,由此反算出构件的综合初始缺陷参考值,具体步骤如下:采用ANSYS模拟,以beam188单元模拟钢管,以半个正弦波模拟初始弯曲,两端铰接,上侧施加在上侧施加轴心力F直到钢管屈服.打开高阶形函数开关,采用弧长法进行非线性分析.所建模型见图2(考虑L/1000初始弯曲放大20倍呈现),钢管材料特性为 Q235b类截面,几何特性见表1.

图2 L/1000初弯曲轴压钢管模型

Fig.2 L/1000 Initial bending crankshaft compression steel tube model

17钢标中考虑了L/1000的初始弯曲和特定残余应力,b类截面φ-λn计算公式为[7] .

当λn≥0.215时,

φ=1-a1λ2

(2)

当λn>0.215时,

(3)

表1 钢管的几何特性

Tab.1 Geometric characteristics of steel tubes

其中:a1=0.65,a1=0.965,a1=0.300

欧拉公式给出的计算公式为

(4)

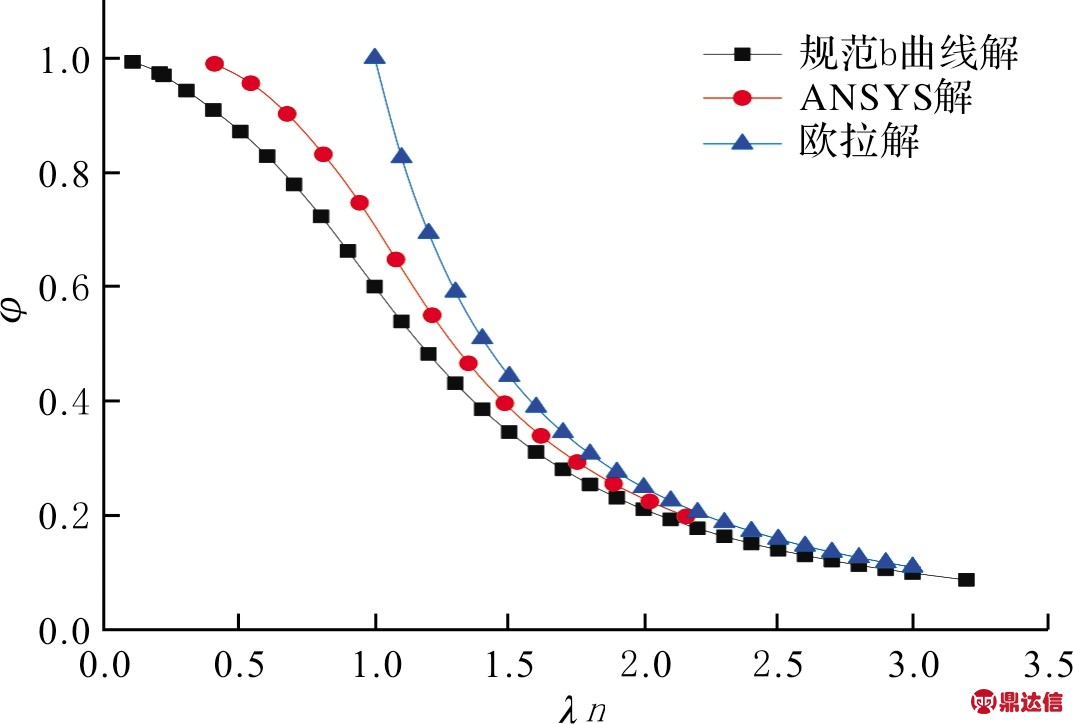

对比三者得到的稳定系数φ与正则化长细比λn的曲线图,见图3.

图3 L/1000初弯曲下的柱子曲线

Fig.3 Column curve under initial bending of L/1000

从图可得,欧拉解为柱子曲线的上界,所得到的ANSYS解略大于规范解,以此差值作为钢管特定残余应力对钢管稳定系数的影响量,便可做出考虑3L/1000、L/220初弯曲和特定残余应力的柱子曲线见图4.

图4 考虑不同初弯曲和残余应力的柱子曲线

Fig.4 Column curves considering different initial bending and residual stresses

将上述综合考虑几何和材料初始缺陷的柱子曲线拟合成规范表达式形式:

(5)

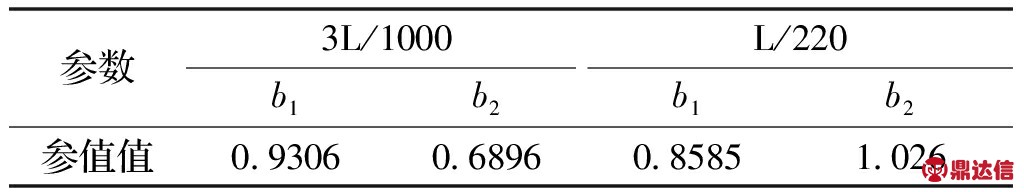

其中,b1、b2参数见表2.

表2 b1、b2参数表

Tab.2 Parameters of b1 and b2

由Perry公式:

(6)

其中

(7)

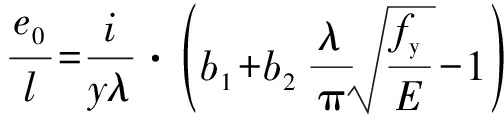

ε0为等效初始偏心率,e0为构件的初始弯曲跨中挠度,A为截面面积,W为截面模量,对比表达式(5)可以将ε0用b1、b2表示.

ε0=b1+b2λn-1

(8)

由于b1、b2在计算时同时考虑了杆件的几何和材料缺陷,故此ε0将构件的综合初始缺陷用几何缺陷表示,于是将式(7)化简得到构件的综合初始缺陷参考值e0/l.

(9)

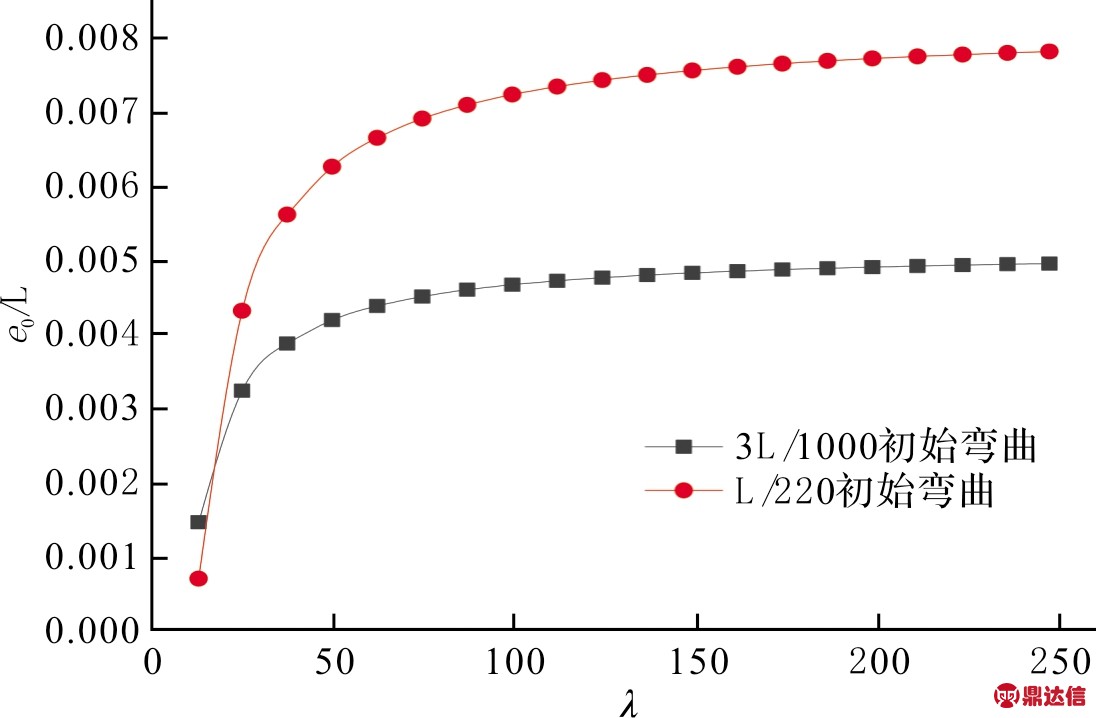

式中:λ为长细比;i为回转半径;fy为屈服强度;E为弹性模量.由上式得到e0/l与λ关系,由于λ0>0.215,并且钢管作为满堂支架支撑的最大容许长细比250[5],故此时长细比λ取值范围11.63<λ≤250,在此范围下可得到求得到不同初始弯曲下的e0/l-λ曲线见图5.取最大值e0/l作为等效初始缺陷参考值,由图5可得当考虑3L/1000初弯曲时,综合初始缺陷取值为L/210,当考虑L/220初弯曲时,综合初始缺陷取值为L/130.由此结论给出建议:当钢管为周转使用次数较少时,建议以钢管长度的1/210作为综合初始缺陷考虑P-δ效应,当钢管周转次数较多时,建议以钢管长度的1/130作为钢管综合初始缺陷考虑P-δ效应.

图5 不同初始弯曲下的e0/l-λ曲线图

Fig.5 e0/l-λ curves at different initial bends

1.2 整体初始缺陷

扣件式钢管模板支架属于缺陷敏感性结构,整体初始缺陷的取值对其稳定承载力会有较为明显的影响,因此有必要对整体初始缺陷的取值进行定量化讨论,才能使分析结果更为精确.模拟结构整体初始缺陷主要有以下三种方法:①通过直接施加结构的初始水平位移获取,施加放向考虑荷载最不利组合放向,最大水平位移在结构顶部取得,其余位置进行线性调整.最大水平位移取值参考《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)中在脚手架检查与验收章节规定,满堂支撑架立杆垂直度的允许偏差为立杆高度的3/1000[5],也可根据现场预拼装精确测量获得.②通过施加假想水平力来模拟结构的整体初始缺陷.胡长明[8]提出施加极限承载力的1.2%~2.5%作为假想水平力来考虑整体初始缺陷,其有限元结果与试验结果拟合度较好.③一致缺陷模态法:即以特征值屈曲分析的最低阶屈曲模态作为初始缺陷的模拟形态,此方法求得的结构整体势能最小,可得到结构最低极限承载力,偏于安全.整体初始缺陷取值可参考17钢标中取结构高度的1/250考虑结构的P-Δ效应.

1.3 节点半刚性连接

直接分析法对扣件式钢管模板支架分析除了考虑P-Δ效应、P-δ效应以外,连接节点的半刚性也是重要考虑因素之一.在此很多学者对扣件式钢管支架节点半刚性做了深入研究,郭艳[9]通过节点试验研究数值分析得出节点刚度在20~60 kN·m·rad范围变化时对其模板支架极限承载力影响较大.胡长明[8]给出直角扣件节点抗扭初始刚度建议值为60~90 kN·m·rad.陆征然[11]通过试验与有限元结果对比,建议在实际计算中取19 kN·m·rad作为节点转动刚度.由此可见扣件节点半刚性离散性较大,建议在进行扣件式钢管模板支架的设计计算前,进行节点刚度试验确定节点半刚性取值,在分析计算中可采用初始刚度考虑节点转动刚度,或直接带入试验得到的节点非线性弯矩转角曲线,如此可得到较为精确的结果.

2 试验实测

2.1 试验目的

本试验旨在测得扣件式钢管模板支架在不同工况下的极限稳定承载力与立杆的实际变形,来探究在直接分析法下得到的计算结果与实际测量结果是否一致.以此来制定搭设方案以及分级加载足尺试验[12-13].

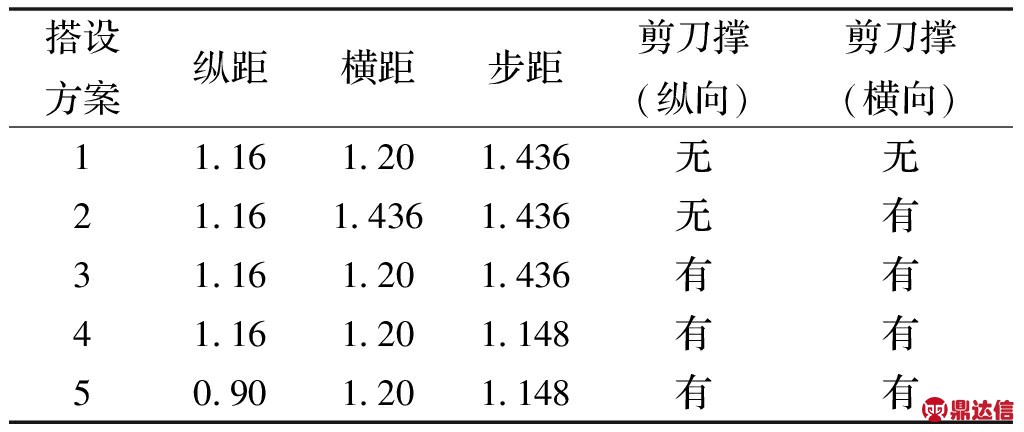

2.2 搭设方案介绍

为测得脚手架实际承载力以及在不同搭设参数下的承载力和杆件变形,试验采用五种不同的搭设方案来对整架承载力和杆件变形进行考察.其中包括步距、横距、剪刀撑三种搭设参数对整架承载力的影响,五种方案见表3,其中每种方案的搭设高度为6 m,扫地杆距地150 mm,立杆顶端伸出长度为100 mm.工况一为参照试验项,不设剪刀撑,纵距1.16 m,横距1.2 m,步距1.436 m,支架尺寸为5.8 m×3.6 m×5.994 m,其他四种工况为对比试验考察该参数对整体承载力的影响.加载情况为采用千斤顶对分配梁系统施加竖向荷载,分配梁系统可将竖向荷载均匀传递至立杆顶端,以保证施加的竖向荷载传递到立杆时同步、均匀,直至到千斤顶出现回油现象,整架体系丧失承载能力.

表3 不同搭设参数设置的搭设方案

Tab.3 Setting schemes of different setting parameters

2.3 测点布置

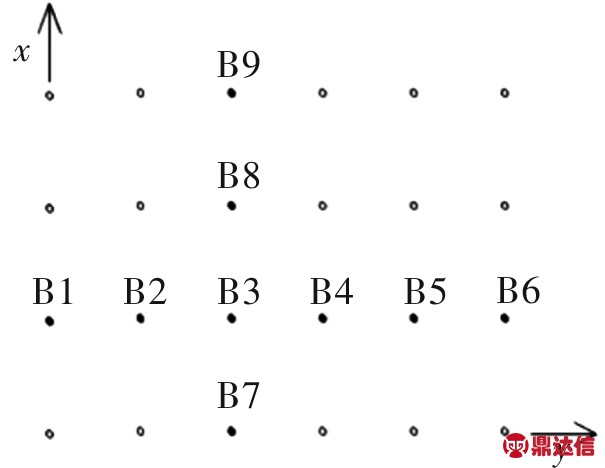

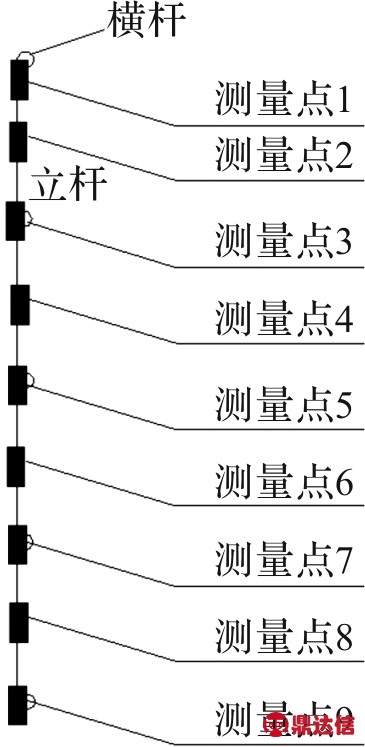

为了探究杆件在不同荷载下的实际变形,试验选用单项应变片贴于各个立杆并用经纬仪测量在荷载作用下沿x、y方向的变形,其中立杆测点布置见图6,立杆应变片所贴位置见图7.

图6 立杆测点平面布置

Fig.6 Plane arrangement of measuring points of vertical

图7 立杆纵向监测点布置

Fig.7 Arrangement of vertical monitoring points of vertical poles

2.4 实验结果

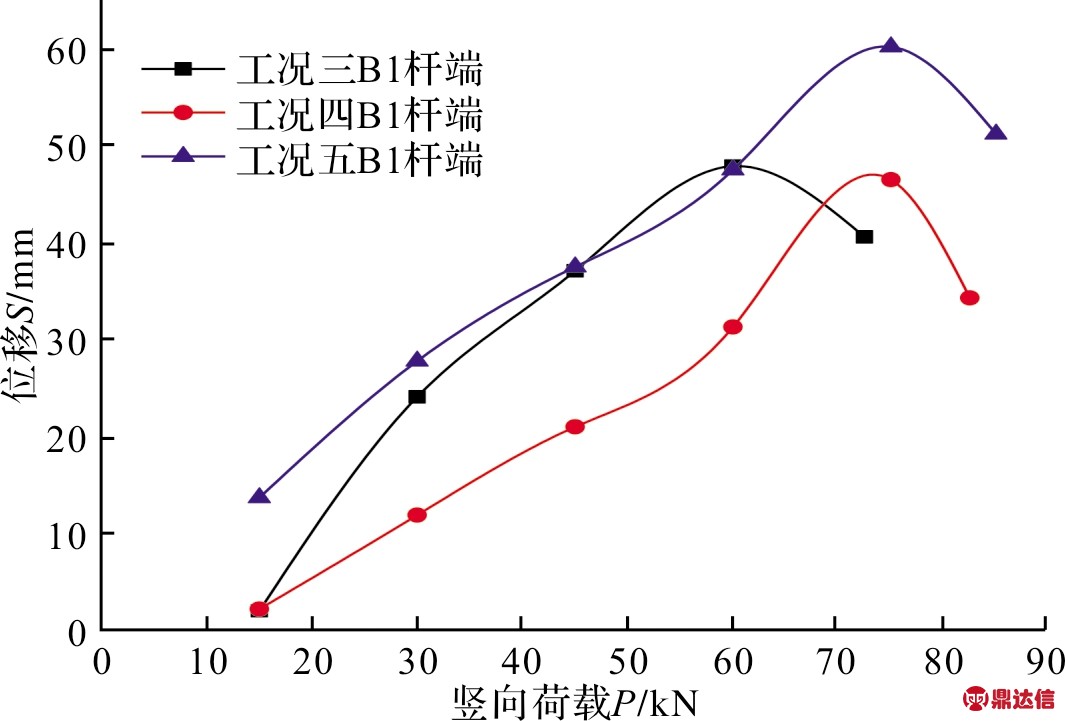

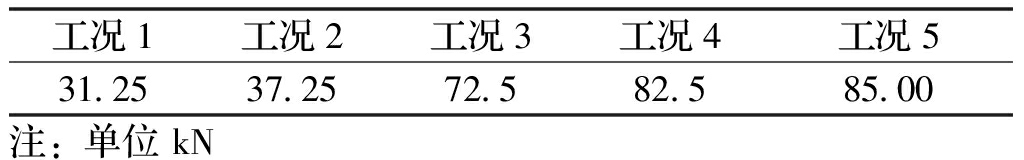

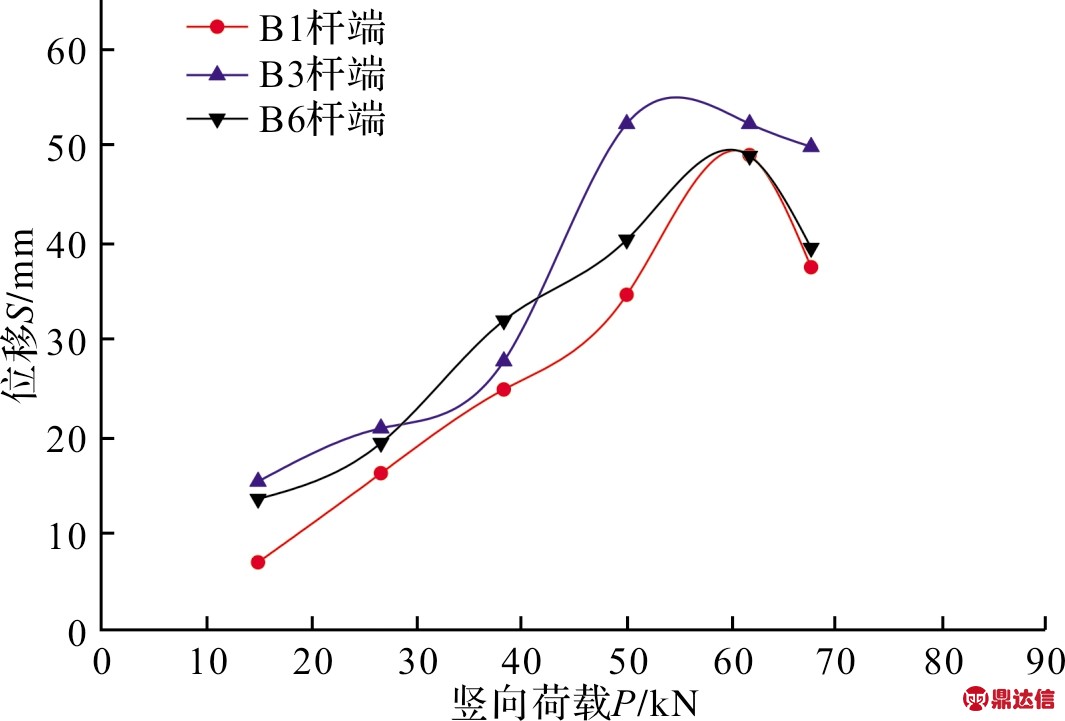

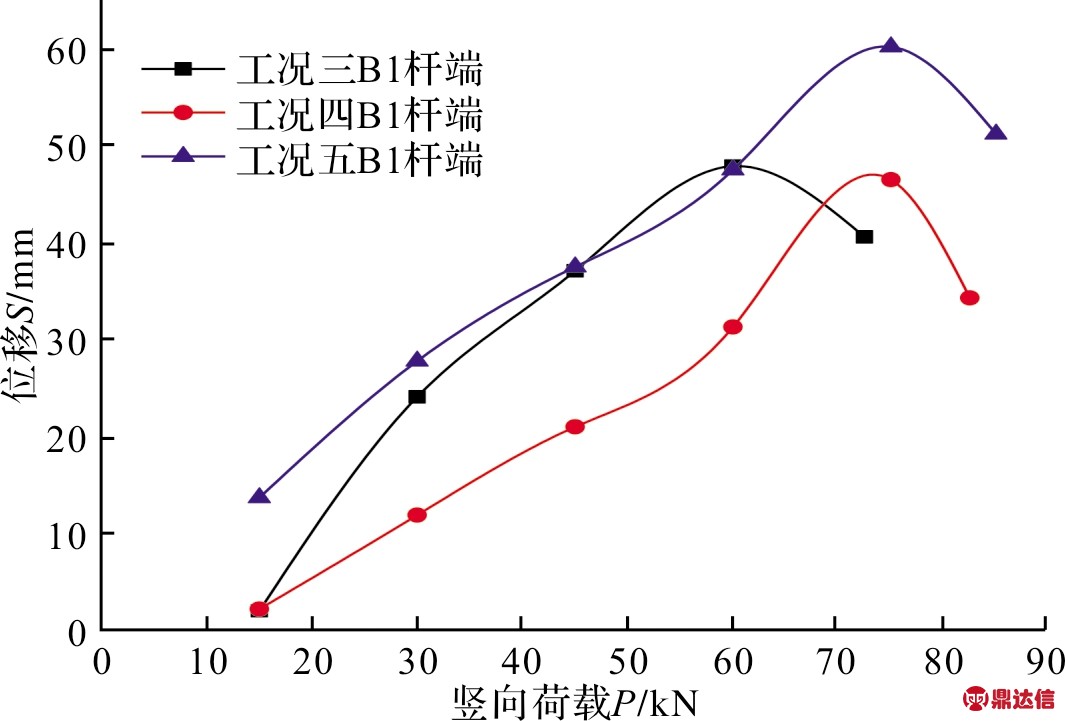

通过上述试验,测得各个搭设模式下整架的极限稳定承载能力,见表4;测量并绘制工况4下B1、B3、B6杆顶端在不同荷载下的变形位移,测量并绘制工况3、4、5下(带剪刀撑)的B1立杆杆端变形位移,见图8、图9.

表4 各工况极限稳定承载力

Tab.4 Ultimate stable bearing capacity under various working conditions

图8 工况4下的B1、B3、B6杆端荷载位移曲线

Fig.8 Load displacement curve of B1、B3、B6 rod end under working condition 4

图9 工况3、4、5下的B1杆端荷载位移曲线

Fig.9 Load displacement curve of B1 rod end under working condition 3、4、5

3 模拟分析验证

3.1 扣件式钢管模架直接分析法介绍

扣件式模板支架体系节点由扣件连接,因此节点在受力过程中会发生转动变形,即节点刚度存在半刚性情况,半刚性是介于刚接和铰接之间的,在受力状态下既会发生转动,又能承受弯矩[14].另外,由于该体系杆件存在初弯曲等初始缺陷会存在较大的P-Δ-δ效应,在对扣件式钢管模架进行内力计算时需要考虑这两种因素的影响.

直接分析法是一种二阶非线性分析方法,是在考虑结构和构件的初始变形下的几何和材料的非线性分析方法,在受力分析中可获得真实的结构响应,在杆件承载力校验方面只需校核截面承载力即可,在设计过程中具有简单真实高效等优点.该方法目前已进入到钢结构规范中,对于扣件式钢管模板支架体系,该种方法可以更加真实反映结构响应,在分析过程中考虑到初始缺陷和二阶效应以及节点半刚性对结构内力分布的影响,并优化设计流程,比传统的计算长度系数法有明显的优势[15-16].

3.2 SAP2000模拟分析

为验证直接分析法在扣件式模板支架体系中有较好的适用性,本文采用SAP2000软件对试验所得的五个工况进行模拟分析,通过SAP2000对试验测得的五个工况进行屈曲分析和非线性静力分析,绘制荷载位移曲线并依据荷载位移曲线收敛的极值点确定该工况下的极限荷载,并与试验所得极限稳定承载力进行对比分析,以此来考察直接分析法在扣件式钢管脚手架的适用性.其中,将结构的初始几何缺陷、P-Δ效应、P-δ效应、节点半刚性等处理叙述如下:

(1)结构的初始几何缺陷顶部以结构高度的3/1 000施加水平位移,其余位置进行线性调整.

(2)P-Δ:通过定义荷载工况进行设置,采用非线性、P-Delta,后续分析(包含模态分析)为了保持结构的刚度一致,均记做P-Delta,并采用线性分析.

(3)P-δ:在P-Delta下来定义构件的挠度,通过杆件剖分确定δ,该模拟过程采用4个剖分点.

(4)节点半刚性:节点半刚性可以通过释放水平杆两端的端部刚度来实现.本文设置转动弹簧,释放水平杆两端的端部刚度为40 kN·m·rad[9],来模拟该体系下的节点半刚性问题.

(5)其他:本模型所有工况下立杆与底部约束视为铰接,剪刀撑与立杆及横杆的交接处视为铰接.

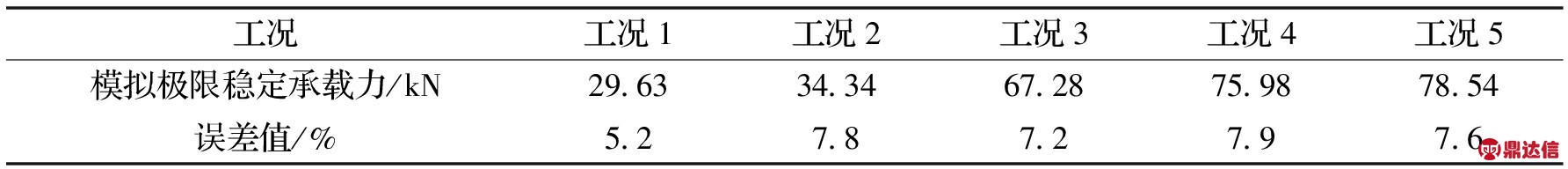

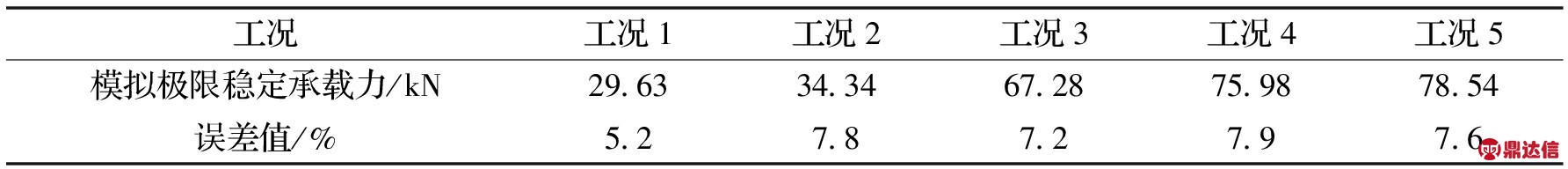

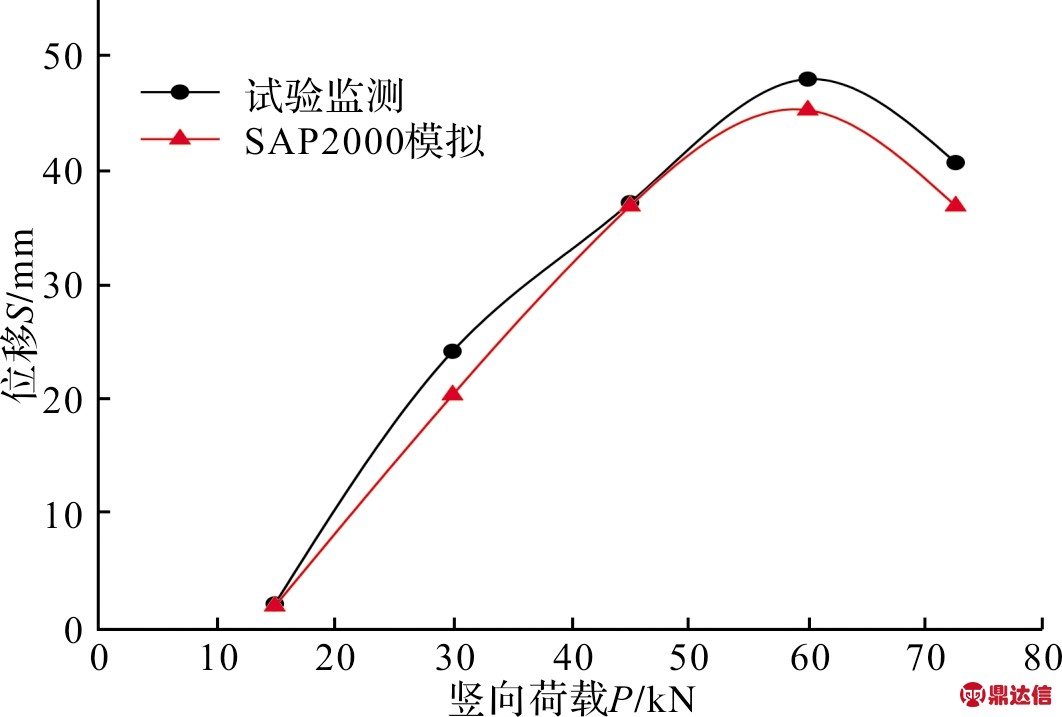

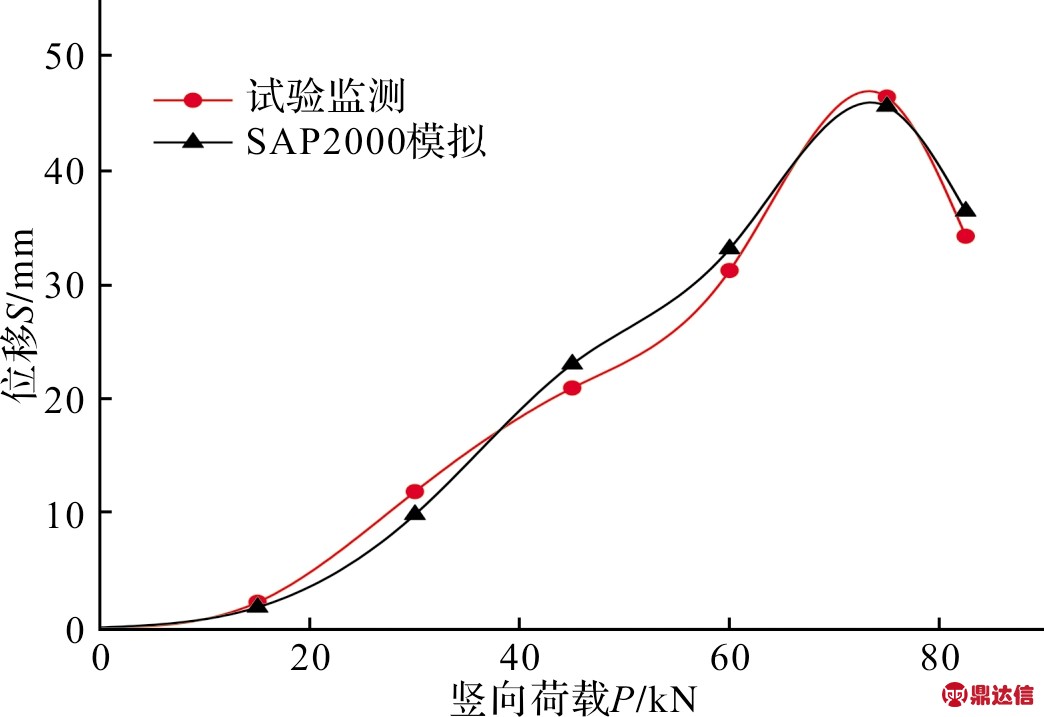

3.3 计算对比分析

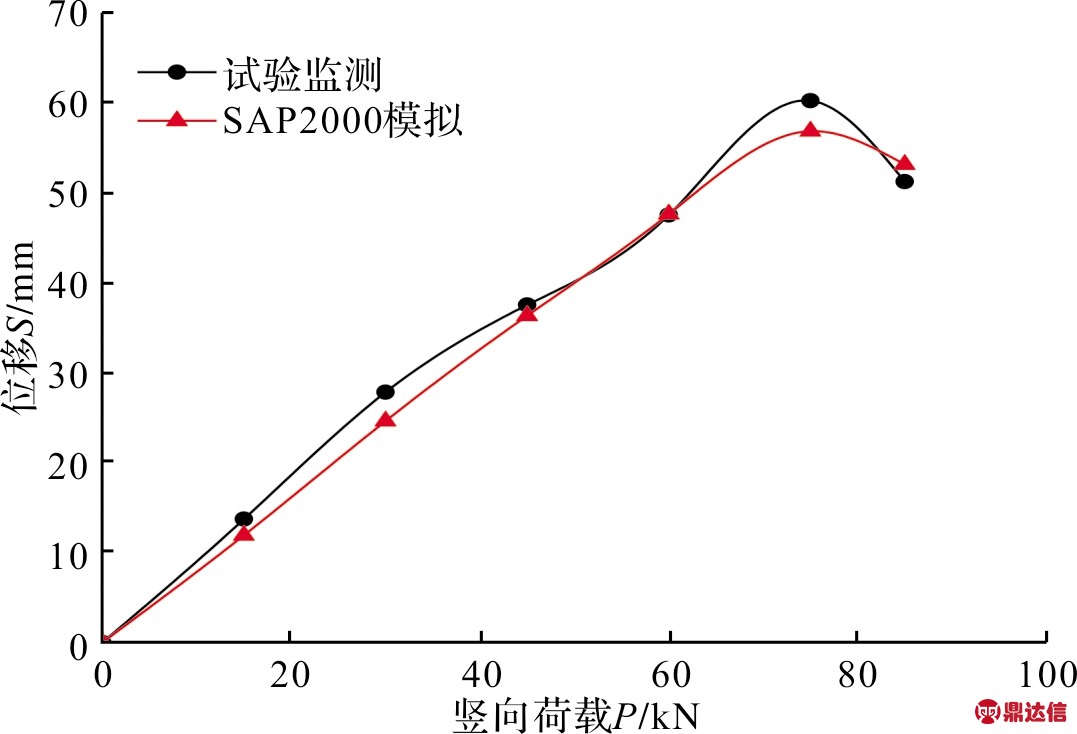

模拟分析得到不同工况下的极限稳定承载力与试验结果误差见表5,B1杆顶端在工况3、4、5下的荷载位移曲线并与试验测得的数据进行对比分析,见图10、图11、图12.通过对比分析可以看出,在误差允许范围内,模拟分析与实验数据吻合度较好,表5中工况1极限稳定承载力误差值最低.在图10、图11、图12中B1杆端位移的数据下,工况3、工况4和工况5的杆端位移荷载曲线与试验检测数据相符.综上分别从极限稳定承载力以及杆端位移两角度表明,采用直接分析法所得结果与试验有较好的吻合度.分析表明,直接分析法对扣件式钢管模架体系具备适用性和可靠度.

表5 各工况在SAP2000模拟下极限稳定承载力与误差值

Tab.5 Ultimate stability bearing capacity and error value of each working condition under sap2000 simulation

图10 工况3下B1杆端位移荷载曲线对比分析

Fig.10 Comparative analysis of B1 rod end displacement load curve under working condition 3

图11 工况4下B1杆端位移荷载曲线对比分析

Fig.11 Comparative analysis of B1 rod end displacement load curve under working condition 4

图12 工况5下B1杆端位移荷载位移曲线对比

Fig.12 Comparative analysis of B1 rod end displacement load curve under working condition 5

4 结论

本文通过直接分析法对试验实测的扣件式模板支架体系进行受力分析,得到以下结论:

(1)从定量分析来看,分析结果表明该方法与试验所测数据吻合度较高.从定性分析来看,该方法相比于传统的计算长度系数法更为直观精确,在扣件式钢管模板支架体系中具有良好的适用性.

(2)直接分析法对扣件式模板支架体系的初始缺陷、二阶效应、节点半刚性等特点具备明确性和针对性,能较好的适用于扣件式钢管模架体系,为该体系更好的进行内力分析设计奠定基础.

(3)直接分析法摒弃计算长度系数,转而在结构内力计算中直接考虑二阶效应和初始缺陷等因素,将稳定性计算过程转化为截面强度校核过程从而优化了设计流程,提高了设计结果的准确度和设计效率.后续需要对扣件式钢管模板支架的整体和构件初始缺陷以及非线性节点半刚性取值进行规范,才能更好的将直接分析设计应用于扣件式钢管模板支架体系中.