摘要:作为一种新型的微纳制造技术,熔体直写电纺被广泛用于组织工程支架的可控制备,有序的纤维沉积是该领域应用的前提条件。对于支架成型精度的探究,本文使用生物可降解材料聚己内酯(PCL),采用自行设计的熔体电纺三维可控成型设备进行实验,考察了纤维间距对二维并行纤维沉积形貌及成型精度的影响,以及纺丝电压和网格大小对三维网格结构形貌及精度影响。结果表明,随着并行纤维设定距离的增大,纤维的沉积误差减小,并最终趋于平稳。对于三维网格结构,随电压的增加,最大沉积层数量先增大后减小,当纺丝电压为6kV时达到最大沉积层数15层。成型精度误差先减小后增大,当纺丝电压为7kV时,精度最高误差小于5%。随设定网格边长的增大,沉积层数不断增大。成型精度逐渐提高,当网格边长大于等于1.5mm时,沉积误差趋于稳定,并维持在5%左右。

关键词:直写电纺;聚己内酯;形貌;成型精度;组织工程学

微纳制造技术通常是指零件的尺度达到毫米、微米以及纳米量级,由这些零件构成的部件或系统的设计、加工、组装、集成与应用技术[1]。近年来随着生物医疗产业的快速发展,对生物医用材料制造成型技术提出了更高的要求。而在组织工程领域,对该技术的需求更加迫切。传统的生物组织支架制备方法主要包括纤维编织法[2]、相分离法[3]、粒子致孔法[4]、溶液静电纺丝法[5]、3D打印法[6]等。每种方法都有各自的优势,但是前四种方法在制作支架的过程中经常要用到有机溶剂,从而容易引入有机溶剂的毒性。相比较而言3D打印技术中的熔融沉积成型(FDM)可以有效地避免上述问题,因此得到了广泛应用[7]。如3D打印技术对立体空心血管网水凝胶支架制备[8]和3D打印技术制备含微通道网络的再生支架等[9]。但是该技术也存在加工精度以及挤出胀大等问题,限制了其应用,无法实现跨尺度微纳结构制造[10]。因此,对于生物材料和组织工程支架领域研发新型微纳制造技术成为当前研究的热点之一。

由于可以制备有序纤维,电纺直写技术近年来逐渐被重视。而熔体电纺直写技术避免了溶剂挥发的不稳定和有毒溶剂污染,逐渐成为静电纺丝领域研究热点。通过缩短纺丝喷头和接收板之间的距离,引入三维运动平台并利用射流下落过程的直线段实现纤维有序沉积[11],获得有序排列的微纳纤维结构。然而在直写过程中由于高压静电场的存在,学者研究发现无论熔体电纺还是溶液电纺,纤维下落状态以及沉积过程中存在不稳定现象,对纤维有序沉积形貌和成型精度影响尤为明显。溶液电纺方面,Reneker等[12]注意到在射流下落过程中,纤维存在不稳定性,利用数学建模的方法分析了射流下落过程的不稳定性成因,得出射流刚离开喷头时在外部电场力以及纤维内部纵向应力的作用下会保持一定的直线段,但是会因存在弯曲不稳定性以及射流表面的电荷在电场的作用下产生鞭动。赵扬等[13]发现这种射流内因电荷作用而造成鞭动对纤维有序沉积影响较大,会造成一定的沉积定位误差。而在熔体电纺方面,Dalton等[14]在实验过程中发现纤维存在的静电作用会在纤维有序沉积过程中造成一定的不可控性;Haigh等[15]在文章中也进行了相关描述,纤维沉积过程中,在静电场的作用下出现最高点吸附现象。

本文作者针对熔体电纺直写工艺过程参数,通过改变并行纤维的设定距离,研究熔体直写电纺过程中二维结构形貌与成型精度,以及纺丝电压和设定网格大小对三维网格结构形貌和成型精度的影响。

1 实验材料和方法

1.1 实验材料

聚己内酯(PCL):CAPA 6500,分子量Mw=50000,密度ρ=1.1g/cm3,购于美国Perstorp Ltd.公司。

1.2 实验装置及仪器

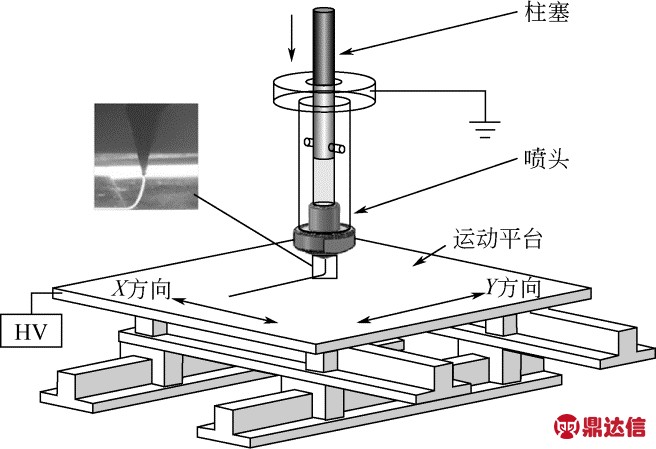

第二代熔体电纺三维可控成型设备,北京化工大学英蓝实验室自主研发,如图1所示。整个装置主要包括熔体微流进给系统、熔体塑化系统、毛细管模块、高压静电加载系统(HV,天津东文高压电源有限公司)、平面二维运动的接收装置。该成型平台可实现挤出流量、纺丝温度、纺丝电压、纺丝距离、接收平台移动速度等的动态调整。

台式干燥箱:202-00S型,北京市永光明医疗仪器有限公司。

1.3 实验方案

图1 熔体电纺三维可控成型设备

PCL颗粒在40℃干燥箱下烘干6h。将喷头温度设定为180℃,加热完成后在柱塞进料口加入PCL粒料,使粒料在料筒中熔融5min以保证粒料完全熔融;随后打开柱塞进料装置,PCL熔体在柱塞的作用下稳定从单针喷头流出;打开高压静电发生器,PCL熔体高压静电的作用下形成射流并拉伸细化,在库仑力和弯曲内应力作用下射流以圈状沉积在接收板上[13];对设备运动控制系统进行编程,控制接收板以及单针喷头的运动,使纤维能按照预定轨迹沉积在接收板上。

1.4 测试与表征

利用Digital Microscope对收集的纤维间距以及整体形态进行表征。

使用ImageJ 2X软件对获得的纤维偏移距离进行测量,得到偏移距离数据。

2 结果与讨论

2.1 设定间距对并行纤维沉积形貌及误差精度影响

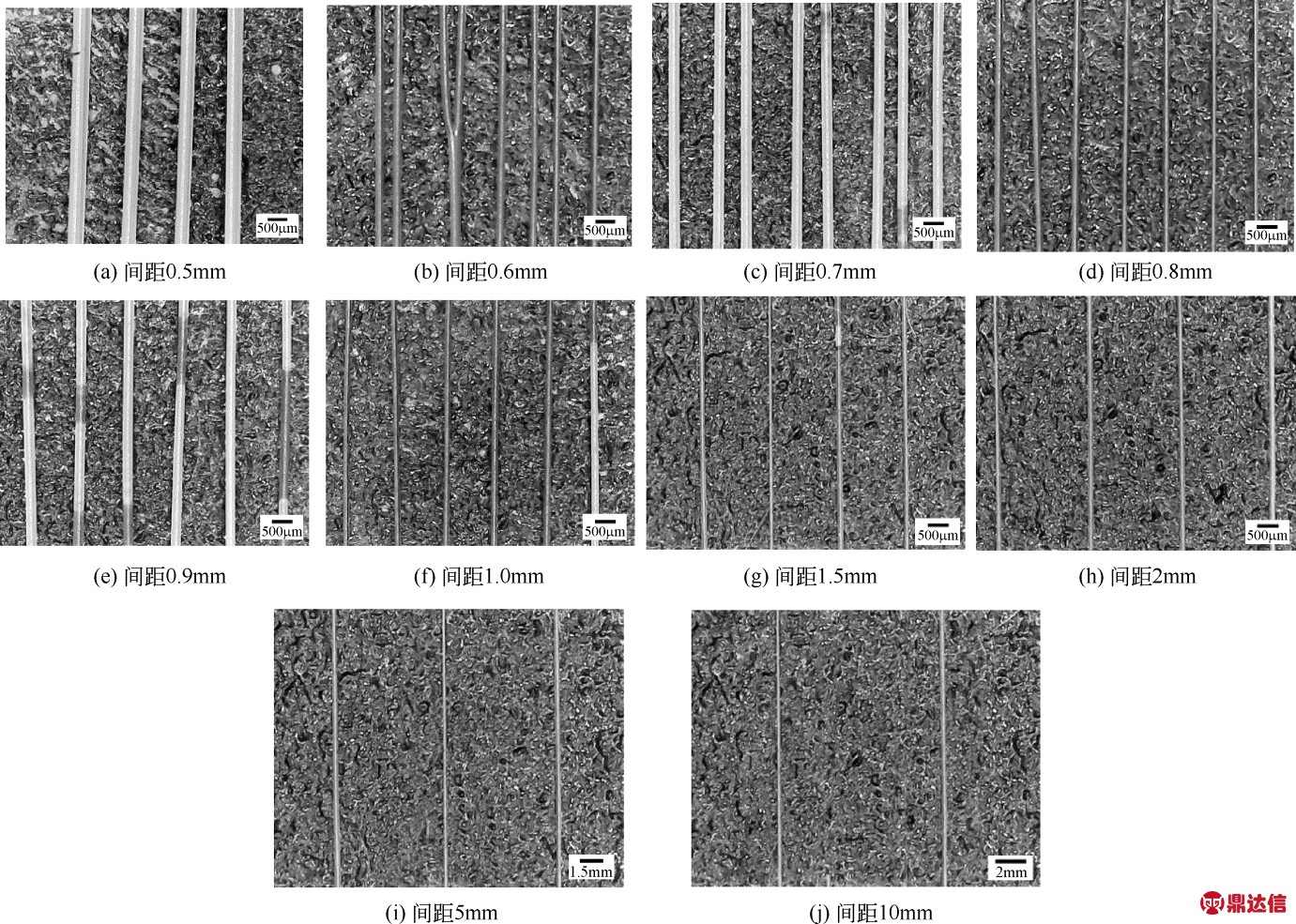

对于二维并行纤维制备,实验设定温度160℃,纺丝距离8mm,纺丝电压6kV,设定距离分别为0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.5mm、2mm、5mm和10mm的直写沉积效果如图2。

图2(a)中2根纤维发生了重合,此时纤维间距变为1mm,沉积精度最差。图2(b)部分纤维能够正常沉积,但沉积过程不稳定,仍有部分纤维出现吸附沉积现象,影响成型效果。图2(c)以及图2(d),纤维沉积没有发生重叠现象,但纤维沉积不均匀,呈现出“近-远”排列的现象,与设定路径形貌相差较远。图2(e)、图2(f)、图2(g)、图2(h)、图2(i)、图2(j)纤维沉积状态较好,间隔较均匀,沉积误差较小。

由于纤维在下落过程中受高压静电场的作用,束缚电荷的局部移动导致宏观上显示出电性,产生电介质极化[16]。第1根已沉积纤维上表面跟第2根下落纤维下表面所带电荷相异,所以宏观上会产生吸附作用。因此设定间距为0.5mm或者0.6mm时,纤维出现了吸附现象。而“近-远”沉积现象是由于吸附作用的存在,导致第2根纤维下落过程中受到第1根纤维的吸引力而产生偏移,但因纤维间距较远而无法实现吸附。当第3根纤维下落时,由于第2根纤维已经产生偏移间距较大,因此对第3根纤维产生的吸附作用较小,其纤维可正常沉积。由此得到“近-远”沉积现象。

图2 不同设定距离下电纺直写纤维沉积形貌

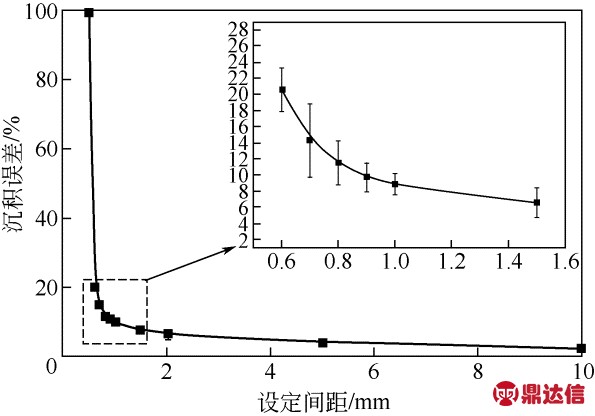

对并行纤维间距进行测量,通过式(1)计算得到不同设定间距下的并行纤维沉积误差,结果如图3。

式中,γ为纤维沉积误差;S1为实际纤维间距,mm;S2为设定纤维间距,mm。

由图3中可以得出,纤维沉积误差是随设定间距的增加递减,最终趋于极限值。当设定间距小于2mm时,误差均超10%且下降剧烈,并且间距设定为0.5mm时,沉积误差100%。当设定距离大于2mm时,沉积误差减小较缓,最终逐渐趋近极限值,该值可以理解为系统误差。

图3 设定间距对沉积误差的影响

2.2 纺丝电压对三维网格结构形貌及沉积误差影响

对于三维网格结构制备,设定每层网格边长为1.5mm,温度160℃,纺丝距离8mm,通过改变纺丝电压,研究不同电压下三维网格所能沉积的最大层数。在纤维沉积初期三维网格形态整齐,纤维能够正常堆积且不倒塌,随着纤维层数的增加,在某一层开始出现并行纤维不能按正常路径堆积,交叉到其他路径的现象,造成三维网格结构的紊乱。此时该层数减少1层即为此电压下所能沉积的最大层数。得到如表1的结果。

表1 不同电压下可沉积的最大层数

在实验过程中,纤维的下落速度受电压影响而变化,为保持直写状态,需改变相应接收板的移动速度达到匹配的临界移动速度[14]。当电压为4kV和5kV时,纤维直径较粗,最大沉积层数为10层,此时三维网格支架高度在3mm左右,随后网格结构发生紊乱。当电压达到6kV时纤维直径减小,沉积最大层数有所增加,最高至15层。继续增加电压,纤维直径进一步细化,最细至80μm,但电压升高,需提高接收板移动速度。而这增加了周围气流的扰动,放大了射流沉积的不确定度。此外电压的增加导致射流鞭动增加[17],进一步增大了射流下落的不稳定性。由此增加纤维堆叠过程中精确沉积的难度,影响三维网格结构整体成型层数。所以在7kV纺丝电压下,三维网格最多堆积至12层,8kV纺丝电压下,三维网格最多只能沉积至10层。

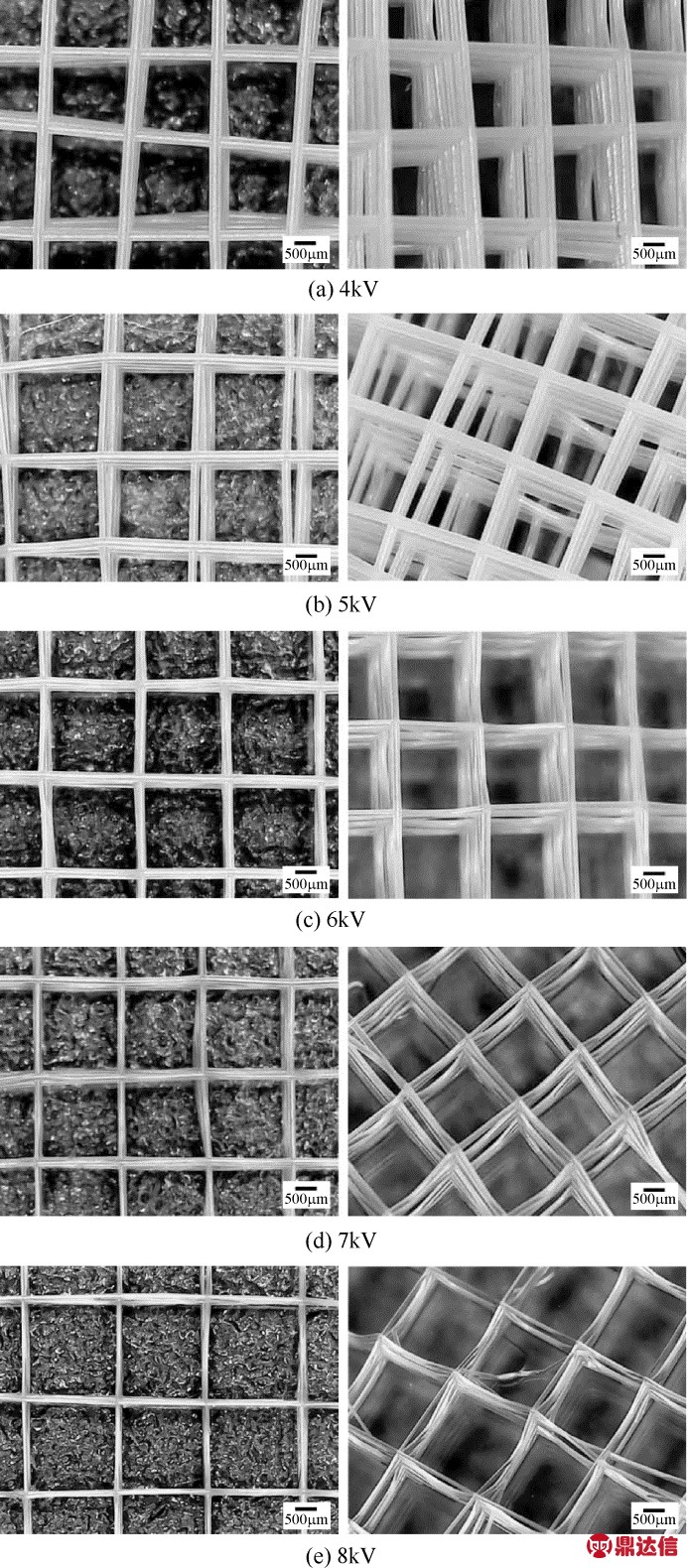

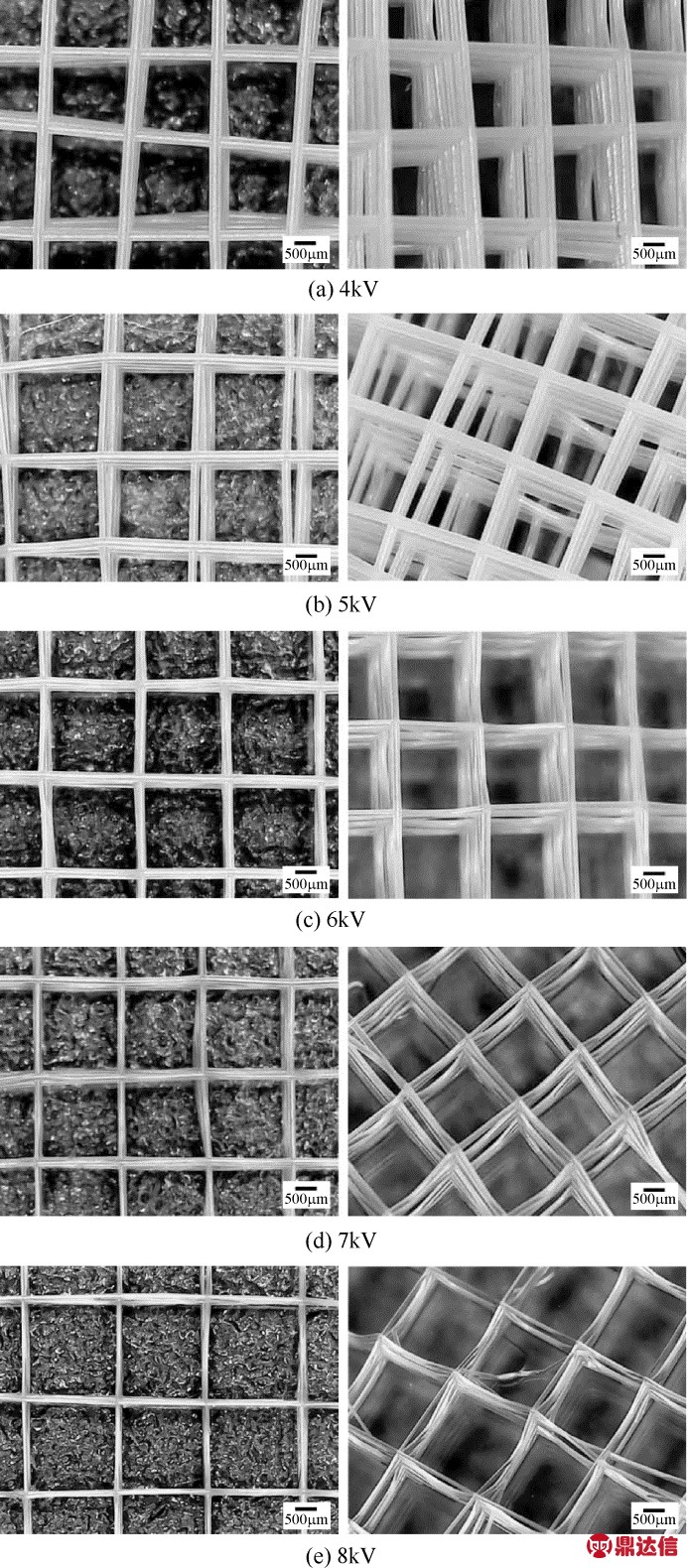

设定纺丝电压分别为4kV、5kV、6kV、7kV和8kV,在每个纺丝电压条件下获得10层纤维支架,研究纺丝电压对支架成型形貌的影响。结果如图4所示。

由图4可以明显看出,随着纺丝电压的增加,纤维直径相应减小。图4(a)纺丝电压为4kV,网格结构俯视图为不规则四边形,该电压下纤维落速度较慢,冷却时间较长,拐角处纤维弯曲应力作用较大,使得纤维偏移设定间距,因此造成了纤维的倾斜沉积,如此层层累积,使整体网格结构失稳。图4(b)的纺丝电压为5kV,纤维下落速度加快,弯曲应力作用变小倾斜程度降低,平行线段长度增加,形成三维网格整体形貌较好。图4(c)电压至6kV,纤维能够很好的按照设定路径沉积,中心网格部分沉积良好形貌整齐,并且能实现多层网格结构的持续堆叠。图4(d)电压为7kV,纤维下落速度进一步加快,接收板移动速度也相应增加,在拐角处的纤维沉积形貌出现不稳定,网格整体形貌相对整齐。图4(e)电压为8kV,网格形貌无太大区别,但更容易出现纤维偏差,对整体形貌产生了部分影响。

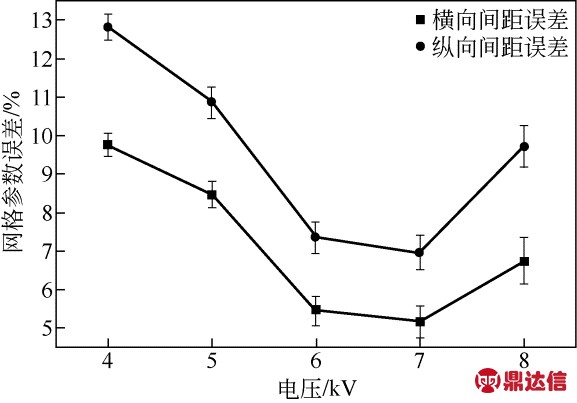

对不同电压条件下得到的三维网格横向间距误差以及纵向间距误差通过式(1)进行计算,结果如图5。

图5可知,当纺丝电压为4kV时,三维网格横向精度误差以及纵向精度误差均比较高,间距参差不齐;随纺丝电压的增加误差值逐渐减小,网格形貌结构整齐,间距均匀;当纺丝电压增加至6kV时,横向间距误差降低到5%左右;继续增加电压至7kV时,误差值小幅度下降至最低点;当电压达到8kV时,误差值有所回升。总体上纵向间距的误差值是高于横向间距的误差值,因为在网格的路径设计中,横向间距的并行纤维首先进行沉积,其次纵向纤维下落沉积,第1层纤维对第2层纤维的沉积产生了一定的影响,造成纵向间距的并行纤维沉积误差较横向纤维整体增大。

图4 不同电压下三维网格沉积10层垂直形貌图与倾斜形貌

图5 不同电压条件下网格参数误差

综上电压对网格沉积形貌的影响研究,得出当挤出速度为80μm/s,纺丝电压为6kV时,实现有序沉积的接收板临界移动速度为950mm/min,此时所得到的网格结构沉积层数最大为15层,形貌最好,精度较高,达到了95%左右。虽然在7kV电压时精度有一定的提高,但是射流下落过程不稳定,可控性较差,导致实验成功率降低;

2.3 设定网格边长对沉积形貌以及沉积误差影响

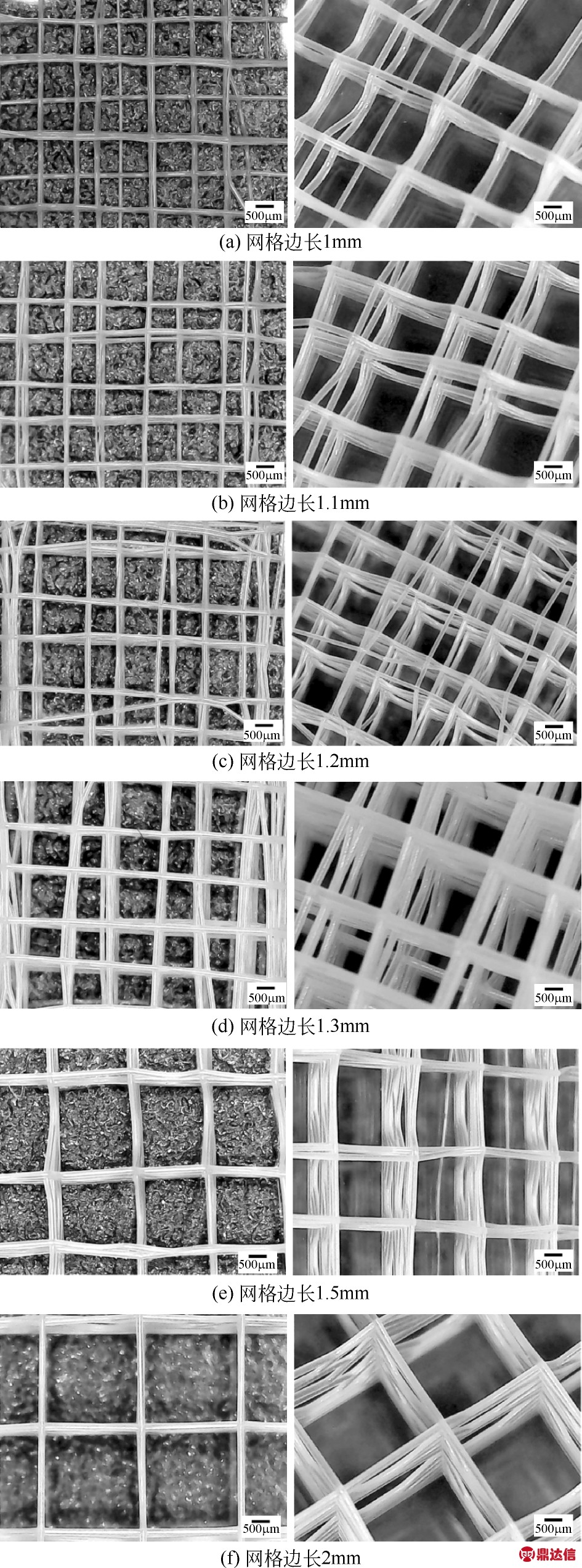

该实验中设定温度160℃,纺丝距离8mm,纺丝电压6kV的条件下,改变G代码中设定网格边长分别为1mm、1.1mm、1.2mm、1.3mm、1.5mm、2.0mm,当制备过程中出现纤维偏移的情况,记录该支架层数并在该层制备结束后停止打印。对样品形貌进行表征分析,得到图6。

从图6中可以看出,图6(a)网格边长为1mm,纤维间距较近,虽然在单层并行纤维沉积时表现出良好的沉积效果,但是多层沉积时所形成的孔隙较小,电荷的聚集对后续纤维的有序沉积影响较大,因此纤维沉积3层时后续的纤维就会呈现出向其他路径偏移的现象,造成网格结构的不稳定。而随着网格边长的增加,三维网格所能沉积的层数逐渐增加,图6(b)设定间距为1.1mm,最高能沉积5层,第6层开始出现偏差。图6(c)设定间距为1.2mm最高能沉积8层,之后出现严重混乱,图6(d)设定间距大于1.3mm网格所能沉积层数突破10层,图6(e)设定间距为1.5mm,图6(f)设定间距为2mm,三维网格所能沉积最大层数趋于稳定,最大能沉积15层,继续往上沉积时,纤维出现向其他路径搭接的情况,造成整体网格结构的混乱。

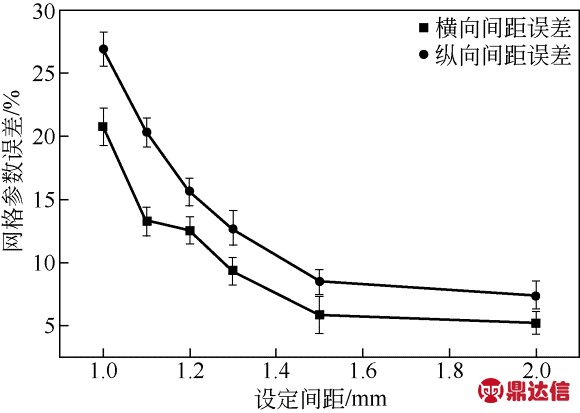

对不同边长条件下得到的三维网格进行表层紊乱纤维的剥离,并对横向间距误差以及纵向间距误差进行计算,得到误差变化趋势见图7。

图6 不同设定间距下最大层数时网格垂直形貌与倾斜形貌

图7 不同设定间距下三维网格参数误差

图7中可以看出,当网格边长为1mm时,纵向间距误差以及横向间距误差均达到了20%以上;随着网格边长的增加,网格参数误差逐渐减小;当网格边长为1.3mm时横向间距误差降到10%以内;当网格边长为1.5mm时,横向间距以及纵向间距误差均较小,在10%以内,并且在此基础上再增加设定间距,误差数值基本保持不变。并且在网格边长为1.3mm以及1.5mm时,三维网格的沉积层数均能达到10层以上,因此在此间距下,三维网格的可控成型能力较好,精度较高。

3 结论

(1)在单根纤维沉积下,随着设定距离的增大,纤维的沉积误差减小,并最终趋于稳定值。当设定间距小于2mm时,沉积误差整体较大,均超10%,并且当间距设定为0.5mm时,沉积误差达到100%。随设定距离的增大沉积误差快速减小。当设定距离超过2mm时,随间距的增加,沉积误差减小较缓,最终逐渐趋近稳定值,该值可以理解为系统误差。

(2)对于三维网格结构,电压作为变量,随电压的增加最大沉积层数先增大后减小,当设定纺丝电压为6kV时达到最大沉积层数15层。成型精度误差总体先减小后增大,当纺丝电压为7kV时,精度最高误差小于5%。

(3)网格边长作为边长,随设定网格边长的增大,沉积层数不断增大。成型精度逐渐提高,当网格边长为1.3mm时横向间距误差降到10%以内,网格边长大于等于1.5mm时,沉积误差趋于稳定,并维持在5%左右。