摘要:采用聚己内酯(PCL)为纺丝原料,利用自制的静电纺丝设备制备了人工血管支架。研究了溶液浓度对血管支架的微观形貌、纤维直径及分布、力学性能、孔隙率以及接触角的影响。研究结果表明,在温度为30℃、相对湿度50%、纺丝电压22.5 kV,接收距离17.5 cm、二氯甲烷与N,N-二甲基甲酰胺体积比为7∶3 的纺丝条件下,PCL 溶液浓度为0.2 g/mL 时,其力学性能和孔隙率最佳,轴向拉伸强度为(4.35±0.05) MPa,径向拉伸强度为(4.66±0.07) MPa,轴向拉伸弹性模量为(23.70±0.01) MPa,孔隙率为(74.4±0.1)%,而接触角为105.6°,纤维直径为(509.9±68.3) nm,提高了血管支架的力学性能和孔隙率。通过冷等离子体处理120 s,最终得到轴向拉伸强度为(4.10±0.05) MPa,径向拉伸强度为(4.39±0.05) MPa,轴向拉伸弹性模量为(21.20±0.15) MPa,孔隙率为(74.6±0.2)%,接触角为(60.7±2.3)°的PCL 血管支架,处理后的力学性能未发生大幅度下降,孔隙率基本没有变化,提高了支架的亲水性。

关键词:聚己内酯;静电纺丝;浓度;黏度;人工血管支架;冷等离子体处理

聚己内酯(PCL)是一种半结晶型聚合物,具有很好的韧性、较好的生物相容性以及生物降解性能,在生物工程中有广泛应用,可用于制备药物载体、人工支架以及其它生物材料等[1-3]。静电纺丝工艺可以连续制备直径为纳米级别的纤维,最大限度模拟人体细胞外基质的构造,并且所制备得到的材料孔隙率可达到90%,有利于细胞生长繁殖[4]。但通过静电纺丝制备的PCL 血管支架的拉伸强度为1~3 MPa[5-7],接触角为95°~107°[8-9],普遍存在力学性能以及亲水差等缺点。

为提高PCL 血管支架的力学性能和亲水性,笔者通过研究PCL 溶液浓度对其性能的影响,制备得到了纤维直径分布均匀,表面粗糙度较低的PCL 血管支架,提高了其力学性能;采用冷等离子体处理技术,在血管支架表面刻蚀活性基团形成亲水基团,提高了其亲水性能。

1 实验部分

1.1 主要原材料

PCL 树脂:CAPA6800,美国苏威公司;

二氯甲烷,N,N-二甲基甲酰胺(DMF):分析纯,上海凌峰化学有限公司。

1.2 主要仪器与设备

静电纺丝机:自制;

扫描电子显微镜(SEM):S3400 型,日本日立高新技术公司;

接触角测试仪:SL200B 型,上海棱伦信息科技有限公司;

旋转黏度计:NDJ-8S,上海绩泰电子科技有限公司;

微机控制电子拉伸试验机:UH2502 型,优鸿测控技术(上海)有限公司;

冷等离子体处理仪:HD-1A 型,常州中科常泰等离子体科技有限公司;

能谱仪:Falion 60S 型,美国EDAX 公司。

1.3 PCL 溶液的配制

将一定质量的PCL 树脂溶于二氯甲烷与DMF的混合溶液(体积比为70 ∶30)中,常温搅拌5 h。

1.4 PCL 血管支架的制备

取 浓 度 为0.150,0.175,0.200,0.225 g/mL 和0.250 g/mL 的PCL 溶液,通过静电纺丝机(接收装置为外径4 mm 的铜管,针头为18G 针头,针头内径0.84 mm)制备PCL 血管支架试样。

首先将PCL 溶液导入20 mL 的注射器内,并在以下加工参数下进行静电纺丝:电压为22.5 kV,注射速度为1 mL/h,接收距离为17.5 cm,接收装置转速为2 000 r/min,相对湿度为(50±5)%,温度为30℃,时间为3 h。纺丝结束后将PCL 血管支架试样放入真空烘箱中,于30℃下真空干燥48 h,以除去残余溶剂,烘干后待测。将PCL 血管支架试样分别命名为PCL-1,PCL-2,PCL-3,PCL-4 和PCL-5。将PCL-3 支架试样置于冷等离子体处理仪中进行处理,压力为10 Pa,功率为100 W,处理时间分别为30,60,90 s 和120 s,处理后将其放入水中浸泡24 h,之后放入37℃烘箱中干燥24 h,分别记作PCL-3-1,PCL-3-2,PCL-3-3 和PCL-3-4。

1.5 性能测试与表征

(1) PCL 溶液黏度测试。

将配置好的PCL 溶液在旋转黏度计上进行静态流变性能测试,测试条件为:1 号转子,温度为30℃,旋转速度为60 r/min。

(2)试样表面形貌及元素表征。

(a)将PCL-2,PCL-3,PCL-4 和PCL-5 试样用导电胶粘于试样台上,真空喷金后用SEM 观察其表面形貌,加速电压为10 kV。根据支架的SEM 照片,通过Photoshop 软件分析纤维的直径分布,并采用KS-检验验证直径分布是否符合Gamma 分布,并用Matlab 软件将纤维直径和Gamma 分布拟合,Gamma 分布如式(1)所示。

式中:f——直径分布概率密度;

d——纤维直径;

α——形状参数;

β——尺度参数。

(b)将PCL-3 和PCL-3-4 试样用导电胶粘在试样台上,真空喷金后在能谱仪下分析表面元素组成和含量,加速电压为10 kV。

(3)血管支架力学性能测试。

(a)径向拉伸强度。

根据ISO 7198-2016 提供的测试方法对冷等离子体处理前后的人工血管支架试样进行径向拉伸强度的测试。将人工血管支架试样裁剪成10 mm长,在中间插入两个外径为2 mm 的铜管,并在铜管中穿入铜丝,夹具夹住铜丝。在测试之前,所有试样都在37℃鼓风烘箱中放置24 h,消除环境因素的影响。用游标卡尺测得试样长度,用螺旋测微器测得试样五个点的压扁厚度,求得平均厚度,并按照式(2)计算径向拉伸强度。测量时拉伸速度为10 mm/min,每组实验至少测试5 个试样,求其平均值及标准偏差。

式中:σ1——径向拉伸强度;

F1——径向拉伸最大载荷;

l——试样原始长度;

d1——试样平均原始厚度。

(b)轴向拉伸强度。

根据ISO 7198-2016 提供的测试方法对冷等离子体处理前后的人工血管支架试样进行轴向拉伸强度的测试。将血管支架试样裁剪成40 mm长,在测试之前,所有试样都在37℃鼓风烘箱中放置24 h,消除环境因素的影响。将其压扁并用螺旋测微器测试五个点的厚度,取测试数据的最小值,并测试相应的宽度,按照式(3)计算轴向拉伸强度。测量时试样的夹持长度为20 mm,拉伸速度为10 mm/min,每组实验至少测试5 个试样,求其平均值及标准偏差。

式中:σ2——轴向拉伸强度;

F2——轴向拉伸最大载荷;

b——试样原始宽度;

d2——试样原始厚度。

(4)试样支架孔隙率的表征。

根据ISO7198-2016 提供的测试方法对冷等离子体处理前后的人工血管支架试样进行孔隙率测试。将支架试样裁剪成100 mm 长,在测试之前,所有试样都在37℃鼓风烘箱中放置24 h,并测量试样的质量,以及压扁后的长度、宽度和厚度,每组实验至少测试5 个试样,求其平均值及标准偏差。并按照式(4)计算孔隙率。

式中:P——孔隙率;

m——试样总质量;

ρ——聚合物密度;

V——人工血管支架的体积。

(5)试样水接触角测试。

选用超纯水作为检测液体,测试冷等离子体处理前后人工血管支架试样的静态接触角。测量时,采用微量进样器将超纯水垂直滴在血管支架表面,并控制每次测试水滴的体积为2 μL,每个试样测试五次,求其平均值及标准偏差。

2 结果与讨论

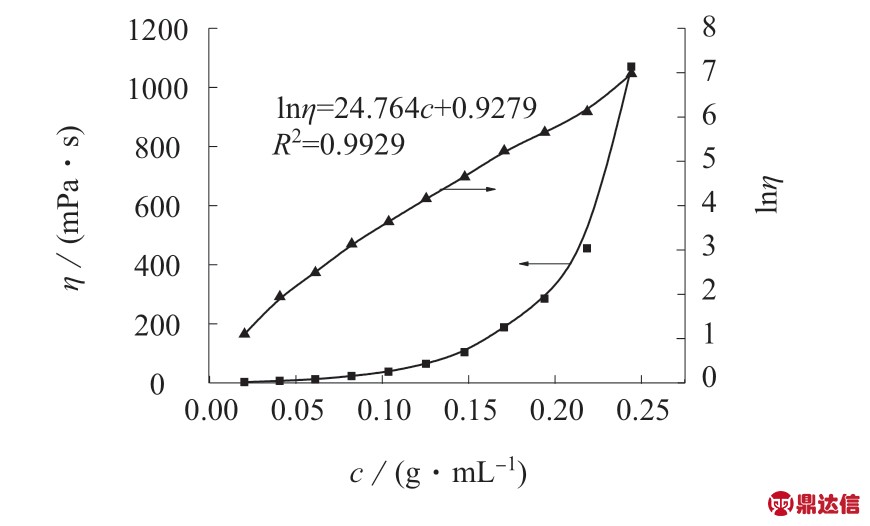

2.1 PCL 溶液浓度与黏度的关系

PCL 溶液黏度(η)与浓度(c)的关系曲线如图1 所示。从图1 可以看出,当PCL 溶液浓度低于0.10 g/mL 时,PCL 溶液黏度随浓度变化近似呈线性。当溶液浓度高于0.10 g/mL 时,聚合物分子链之间出现缠绕,因此出现黏度大幅度提升的现象。黏度与浓度关系式为:ln(η)=24.764c+0.927 9,其中相关系数R2=0.992 9,拟合程度很好。根据文献[10]计算得特征黏度[η]为24.764 mL/g,接触浓度c*与[η]成反比,得c*=0.04 g/mL。文献[10]指出,当溶液浓度c 与接触浓度c*之比大于一定值时,才能得到均匀无串珠结构的纤维。PCL 溶液的c 与c/c*的对应数据列于表1。

图1 PCL 溶液黏度(η)与浓度(c)的关系曲线

表1 PCL 溶液的c 与c/c*的对应数据

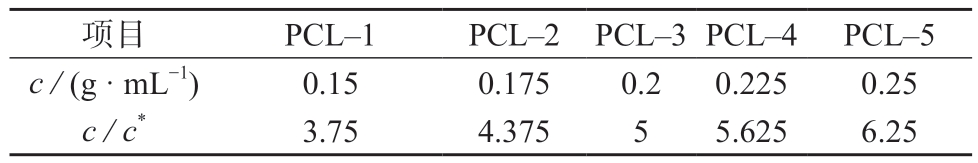

2.2 血管支架的微观形貌

图2 是不同浓度PCL 溶液制备的血管支架表面的SEM 照片。

图2 不同浓度PCL 溶液制备血管支架表面的SEM 照片

从图2 可看出,当PCL 溶液浓度较低(c/c*<5)时,制备的血管支架出现串珠结构与纤维并存现象,其原因为溶液中分子链缠结程度小,在电场力的拉伸下会出现纤维的断裂,会收缩成串珠(因c=0.175 g/mL 时存在串珠,故认为0.15 g/mL 时也存在串珠,因此未拍摄PCL-1 试样的SEM 照片)。随着PCL 溶液浓度进一步上升(c/c*≥5),串珠完全消失变成纤维[11],并且随着PCL 溶液浓度的继续增加,出现大量较粗和较细的纤维。一方面是由于PCL 溶液溶液浓度增加,导致纤维直径增大;另一方面由于PCL 溶液电导率较大,溶液从针头处喷出时,表面聚集大量静电荷,导致切向电场力较大,在切向电场力作用下,射流会劈裂成较细的纤维,导致纤维直径分布更加不均匀[10]。

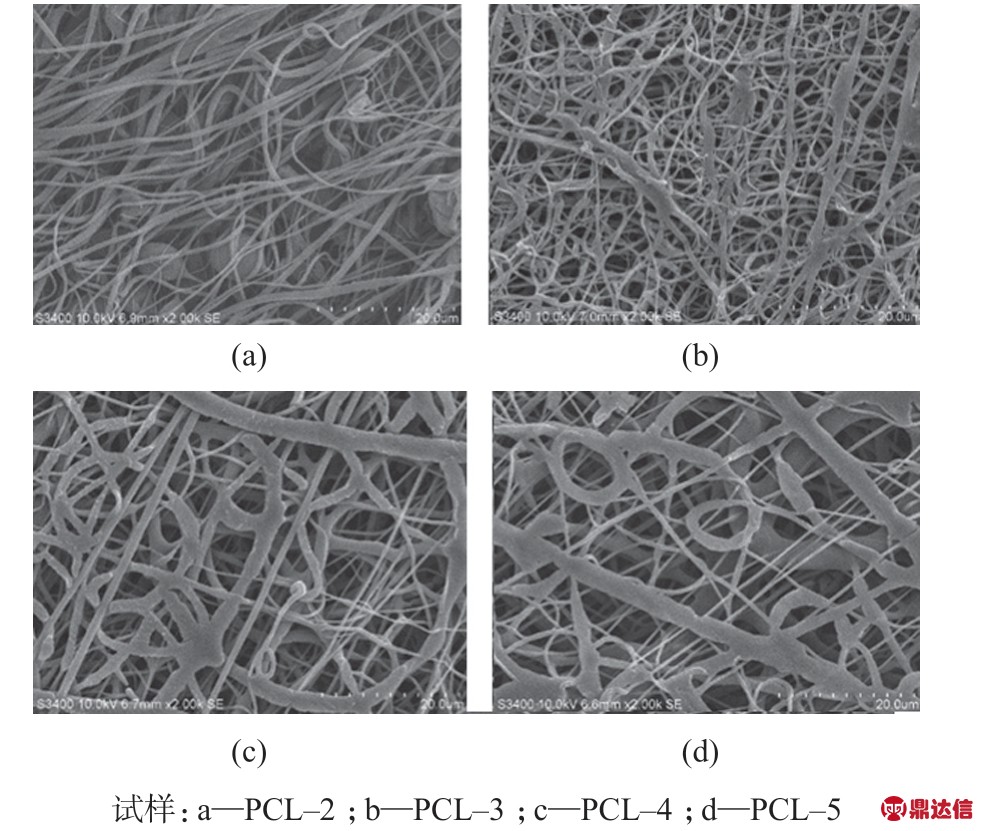

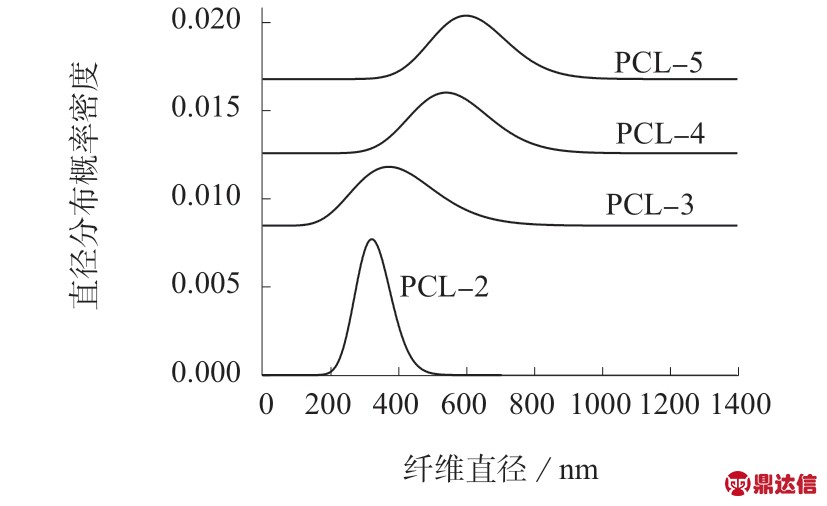

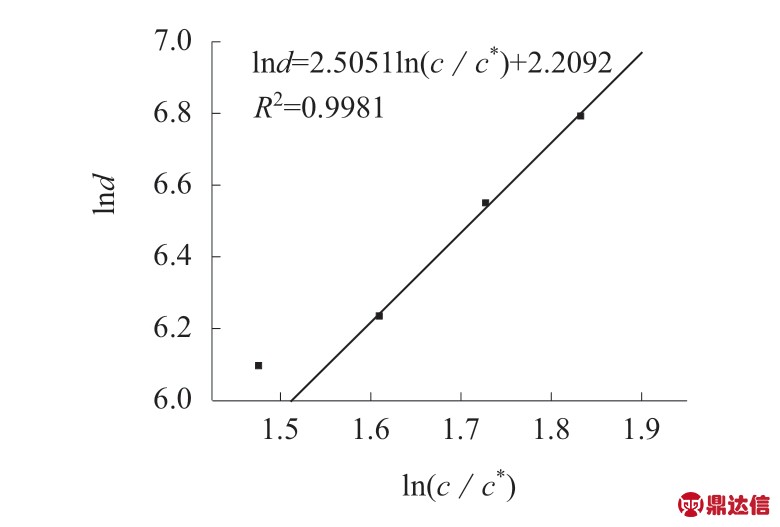

经KS-检验,纤维直径分布符合Gamma 分布。表2 为纤维直径拟合Gamma 分布所得参数数据,图3 为不同浓度PCL 溶液溶液制备的血管支架纤维直径概率密度分布曲线。从表2 和图3 可看到,随着PCL 溶液浓度的增加,制备的纤维直径逐渐增大(不计算串珠直径)。计算得到的纤维直径d 与c/c*的关系曲线如图4 所示,其关系式为:lnd=2.505 1ln(c/c*)+2.209 2,相关系数R2=0.998 1。

表2 纤维直径Gamma 分布参数数据

图3 不同浓度PCL 溶液溶液制备的血管支架纤维直径概率密度分布曲线

2.3 血管支架的力学性能

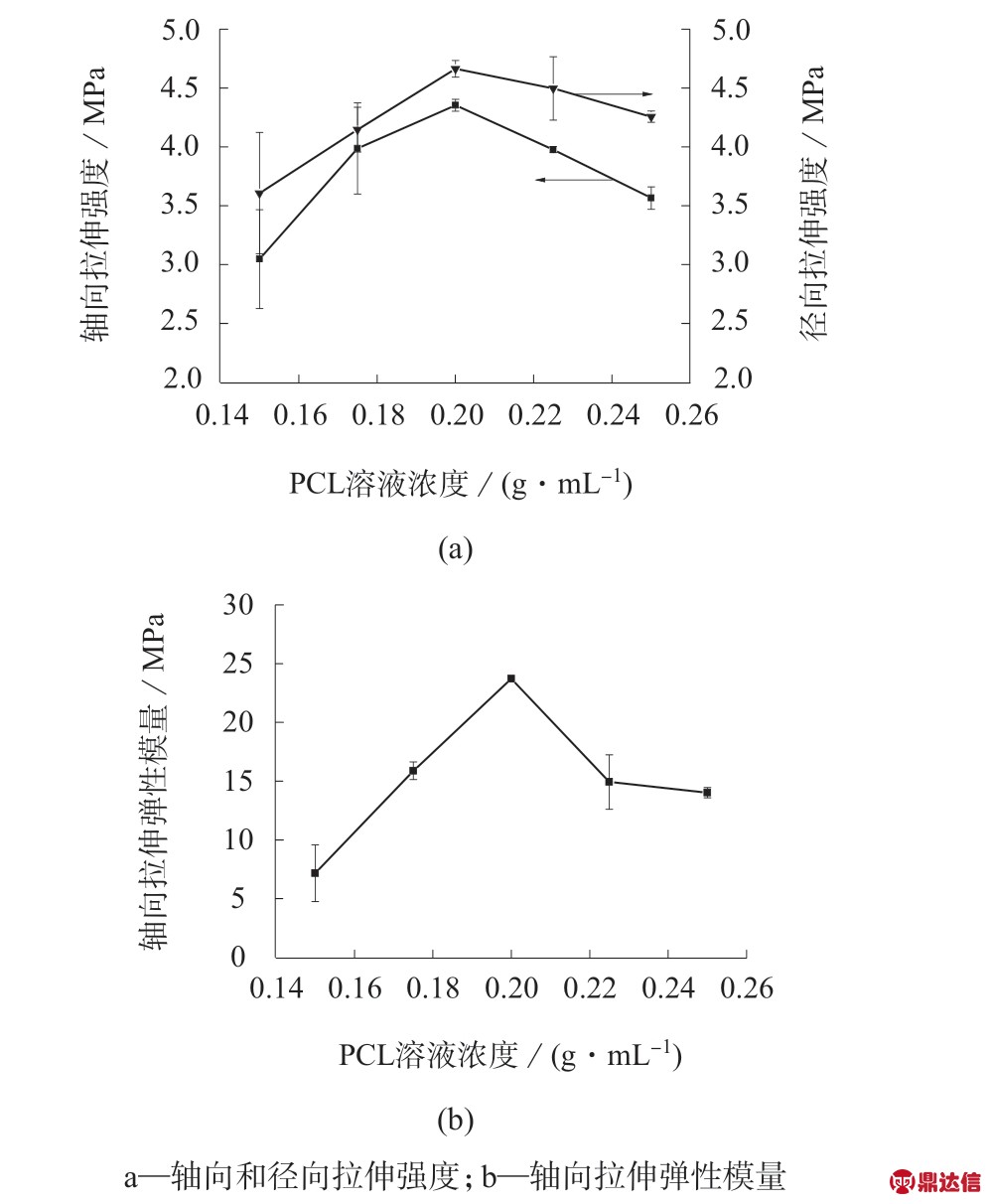

图4 纤维直径d 与c/c*关系曲线

图5 是不同PCL 溶液浓度制备的血管支架的力学性能。从图5 可以看出,随着PCL 溶液浓度的增加,血管支架的轴向和径向拉伸强度和轴向拉伸弹性模量均先上升后下降,当PCL 溶液浓度达到0.20 g/mL 时,均达到最大值,血管支架轴向拉伸强度最大值为(4.35±0.05) MPa,径向拉伸强度最大值为(4.66±0.07) MPa,轴向拉伸弹性模量最大值为(23.7±0.01) MPa。而人体股动脉的轴向拉伸弹性模量为9~12 MPa,轴向拉伸强度为1~2 MPa,制备的PCL 血管支架的力学性能可满足股动脉要求[12]。

图5 不同浓度PCL 溶液制备的血管支架的力学性能

从图5 也可以看出,血管支架的径向拉伸强度均大于轴向拉伸强度,其原因为在纺丝时,接收装置在高速旋转,纤维更多沿旋转方向取向,这导致径向拉伸强度更大。在PCL 溶液浓度较低时,血管支架的力学性能随溶液浓度增加而增大,其原因为:在溶液浓度较低时,制备得到的血管支架主要为串珠结构;随着溶液浓度的提高,制备得到的血管支架中纤维含量逐渐上升,因此力学性能液逐渐提高。当溶液浓度大于0.20 g/mL 后,串珠完全消失,血管支架的力学性能达到最大;随着溶液浓度的进一步提高,制备得到的纤维直径也逐渐增大,然而纤维直径的大小与溶液黏度并非呈线性关系,而是呈幂函数关系,随着溶液黏度的提升,使得分子链抵抗电场力拉伸的能力增强,从而导致血管支架纤维的拉伸取向下降,最终导致宏观上力学性能下降。

2.4 血管支架的孔隙率

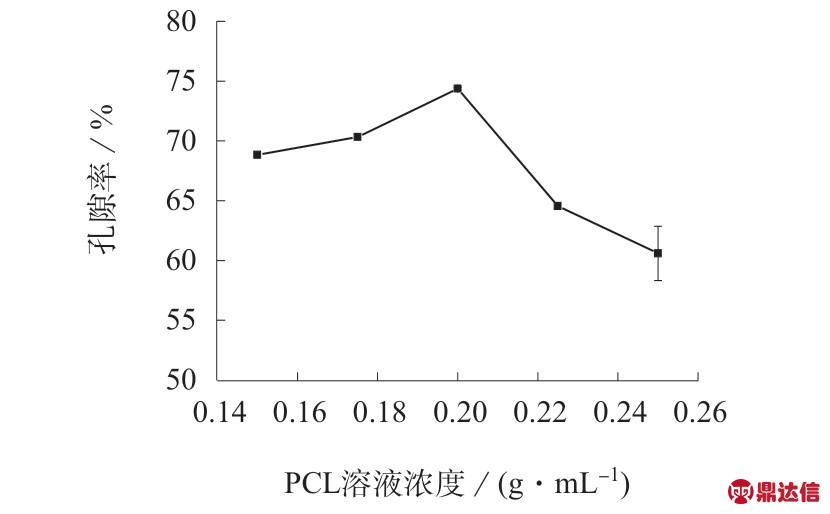

图6 是不同浓度PCL 溶液制备的血管支架的孔隙率。从图6 可以看出,随着PCL 溶液浓度的增加,血管支架的孔隙率先上升后下降,当纺丝溶液浓度达到0.20 g/mL 时,孔隙率达到最大值,为74.4%。孔隙率越高则意味着血管支架中可供细胞生长的空间越多,越有利于细胞存活。Yu Aibing 等[13]研究认为,纤维直径分布越大,则物质的堆积密度越大,这将导致孔隙率下降。从图2 的SEM 照片可以看到,在溶液浓度低于0.20 g/mL 时,随PCL溶液浓度的增加,制备得到的血管支架中纤维含量逐渐增大,串珠含量逐渐减少,直径分布变得更加均匀,因此孔隙率增大;当溶液浓度继续增加后,由于射流的劈裂细化[10],纤维的直径分布变大,导致孔隙率下降。因此随着PCL 溶液浓度的增加,血管支架的孔隙率先上升后下降。

图6 不同浓度PCL 溶液制备的血管支架的孔隙率

2.5 血管支架的亲水性

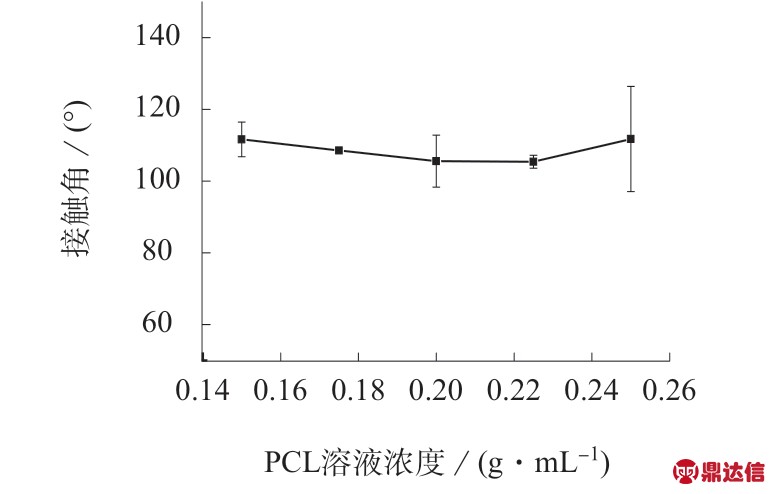

图7 为不同浓度PCL 溶液制备的血管支架的接触角,从图7 可以看出,随着PCL 溶液浓度的增加,血管支架表面的接触角先下降后上升,当纺丝溶液浓度达到0.20 g/mL 时,接触角最小,为105.6°,显示出疏水表面特性。根据式(5)可推断接触角变化的原因[14]。

式中:θ——PCL 本体的接触角,其值为70.5°;

fs——表面固含量;

θ*——多孔材料的接触角。

PCL 经过静电纺丝后,血管支架呈现多孔结构,表面固含量下降且变得更加粗糙,因此接触角上升。并且从图2 的SEM 照片可以看到,在浓度低于0.20 g/mL 时,随着纺丝溶液浓度的下降,开始出现串珠且比例逐渐提高,导致血管支架表面的粗糙度提高,使fs 进一步下降[15]。而在溶液浓度高于0.20 g/mL 时,随着溶液浓度的提高,血管支架的串珠结构消失,但纤维直径逐渐上升且直径分布变大,导致表面粗糙度也有所提高[16]。由于材料表面粗糙度随着浓度先下降后上升,固含量呈现先上升后下降,因此接触角呈现先减小后增加的趋势。

图7 不同浓度PCL 溶液制备的血管支架的接触角

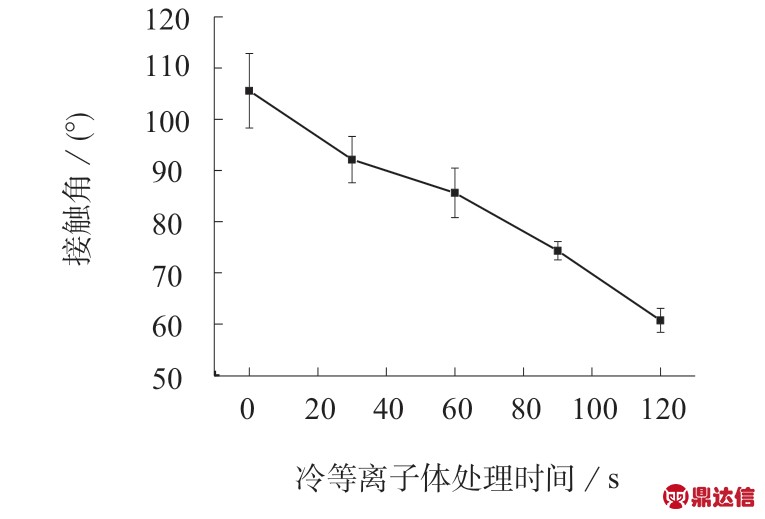

2.6 冷等离子体处理对血管支架性能的影响

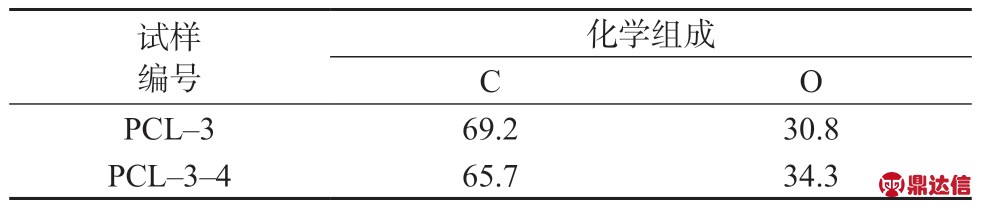

图8 为不同冷等离子体处理时间下血管支架试样表面的接触角。从图8 可以看出,随着处理时间的增加,血管支架试样表面的接触角逐渐下降,在处理120 s 后,接触角为(60.7±2.3)°,材料显示出亲水特性。文献[17]认为,在冷等离子体处理后,材料表面出现大量活性基团并会逐渐转变成含氧官能团,其中包括少量的羟基,故亲水性大幅度提高。为研究血管支架试样表面含氧官能团量的变化,通过能谱仪分析冷等离子体处理120 s 后血管支架试样表面的化学组成和含量,其结果列于表3。从表3可以看出,冷等离子体处理后,血管支架试样表面的氧含量比处理前提高了3.5%,有较为明显的提高,故经处理后,其表面亲水基团有明显提高。

图8 不同冷等离子体处理时间下的接触角

表3 冷等离子体处理120 s 后血管支架的化学组成和含量 %

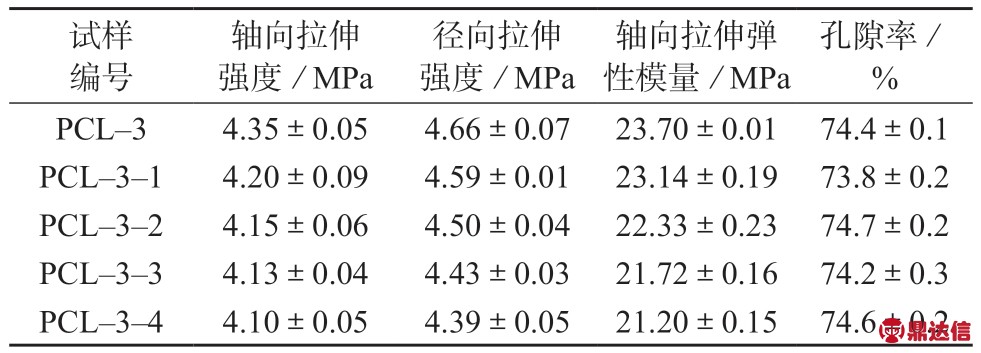

表4 为冷等离子体处理前后PCL-3 血管支架试样的力学性能和孔隙率。从表4 可以看出,处理后,血管支架试样的力学性能未发生大幅度下降,孔隙率基本没有变化。当冷等离子体处理时间为120 s 时,血管支架试样的轴向拉伸强度从处理前的(4.35±0.05) MPa 下降到(4.10±0.05) MPa,径向拉伸强度从处理前的(4.66±0.07) MPa 下降到(4.39±0.05) MPa,轴向拉伸模量从处理前的(23.70±0.01) MPa 下 降 到(21.20±0.15) MPa,力学性能未发生大幅度下降,且孔隙率基本没有变化。这可能是因为冷等离子体处理虽然会破坏材料表面,但冷等离子体处理也会对支架有所交联,故力学性能未出现大幅度下降。而材料的孔隙率基本没有变化的原因为冷等离子体主要对血管支架表面进行处理,对血管支架内部无影响,表面的变化对整体质量与结构影响不大,因此孔隙率未发生明显变化。

表4 冷等离子体处理前后PCL-3 血管支架试样的力学性能和孔隙率

3 结论

以PCL 为静电纺丝原料,在温度为30℃、相对湿度为50%、纺丝电压为22.5 kV,接收距离为17.5 cm、二氯甲烷与DMF 体积比7∶3 的条件下,考察了PCL 溶液浓度对制备得到的血管支架试样性能的影响。当PCL 溶液浓度为0.20 g/mL 时,血管支架试样的力学性能和孔隙率达到最佳,其轴向拉伸强度为(4.35±0.05) MPa,径向拉伸强度为(4.66±0.07) MPa,轴向拉伸弹性模量达到(23.7±0.01) MPa,孔隙率为(74.4±0.1)%,而接触角为105.6°,纤维直径为(509.9±68.3) nm,提高了血管支架的力学性能和孔隙率。经冷等离子体处理120 s 后,轴向拉伸强度为(4.10±0.05) MPa,径向拉伸强度为(4.39±0.05) MPa,轴向拉伸弹性模量为(21.20±0.15) MPa,孔隙率为(74.6±0.2)%,接触角为(60.7±2.3)°,力学性能未发生大幅度下降,孔隙率基本没有变化,提高了亲水性。