摘 要:[目的]附体阻力是舰船阻力的重要组成之一,其中轴支架阻力在附体阻力中所占的比例较高。将通过对轴支架开展阻力优化分析,来实现舰船减阻的目的。[方法]首先,选取轴支架设计参数,并以船体表面流线对应的迎流角确定轴支架初始方案;然后利用CFD 仿真分析设计航速下的船体表面速度矢量、支架臂翼型剖面流线、支架臂表面的压力分布以及空间流线,并以支架臂翼型剖面所在平面内的流线为参考进行轴支架多方案设计;最后,对CFD 仿真结果进行对比。[结果]结果显示,采用支架臂翼型剖面所在平面内的流线进行轴支架设计较为合理,在缩比模型下,方案1 与初始方案相比总阻力减小了3.5%,支架臂内、外侧压力分布较为均匀。[结论]利用支架臂翼型剖面内的流线确定剖面迎流角的设计方法,可为舰船附体设计提供参考。

关键词:轴支架;迎流角;侧向夹角;船舶阻力

0 引 言

快速性是舰船性能的重要指标之一,而舰船阻力是影响舰船快速性的核心因素之一。为改善阻力性能,国内外学者针对船型优化开展了大量研究,其中主要是针对主船体排水体积纵向分布、球鼻艏、艉封板、横剖线型等进行对比与优化。然而对于高速水面舰船来说,一方面,为了便于安装螺旋桨,需要设计轴包套、轴支架等轴系附体;另一方面,为了满足航行性能要求,还需设计舭龙骨、减摇鳍、呆木、舵等附体。大量的附体所产生的阻力在舰船总阻力中所占比例一般都超过了20%,其中轴支架所占比例最高。此外,由于轴系附体外形复杂,往往会形成非常不均匀的艉部流场,会给螺旋桨性能带来不利影响。

赖海清等[1]利用FineMarine 软件对某中、高速艇进行了阻力预报,验证了该软件在阻力预报方面的精度,通过与模型试验的对比,得知全附体模型预报误差约1%。Jiang[2]应用CFD 方法对JHSS模型的阻力进行了计算,提取了桨轴、轴包套、舵以及轴支架各个支架臂和轴毂的阻力结果,详细分析了各个附体的阻力贡献。孙海素等[3]以某型公务船为研究对象,利用CFD 技术对横剖面面积曲线纵向分布及舵、呆木、支架、尾鳍、艉封板和球艏进行优化,获得了不同组合的优化线型,分析发现双臂支架的阻力增加较大,达10.6%。郑敏敏等[4]针对三桨高速船,采用模型试验和CFD 方法,对轴支架剖面角度优选进行了研究,通过分析支架表面压力分布、支架周围流场形态及螺旋桨伴流场,提出了利用流经支架臂的水流剖面角度确定轴支架剖面角度的方法。华汉金等[5]研究了节能轴支架的布置形式和设计方法,并对4 型舰船进行了常规轴支架和节能轴支架的对比试验,结果表明采用节能轴支架可节省5%~6%的推进效率。周芃[6]应用CFX 软件对高速舰船进行阻力计算,分析了3 种双臂轴支架安装角方案对阻力及船尾伴流均匀性的影响,结果表明,双臂轴支架安装角度对阻力有一定的影响,3 种方案的阻力相差最大达1.44%,不同双臂轴支架对桨盘面的径向伴流场干扰较大,对轴向伴流场干扰较小。王展智等[7]以某大型四桨水面舰船为对象,采用RANS 方法对支架臂的3 种剖面和6 种安装角度组合进行了对比分析,结果表明,支架臂剖面形状对粘性阻力影响较小;安装角度对压差阻力影响较大,减阻率最高达2.04%;安装角度对桨盘面径向速度的干扰较大。程明道等[8]应用均匀设计方法针对支架臂角度进行了试验设计,对10 个支架臂角度组合方案进行了阻力和自航试验,并分析了不同方案的有效功率和收到功率,结果显示设计航速时达到了节能5%的效果。

目前,对于轴支架等附体的研究主要是采用数值仿真或模型试验等手段进行多方案对比,分析其对阻力和伴流的影响,但仍缺少基于数值仿真结果指导轴支架设计的方法。本文将以双臂轴支架为研究对象,研究中,其他附体保持不变。首先,利用FineMarine 软件进行全附体船舶阻力性能仿真,通过分析空间流线,观察轴支架双臂压力分布,然后,对双臂轴支架的设计参数进行调整,进而分析不同设计参数给阻力性能及表面压力分布带来的影响,为双臂轴支架设计提供参考。

1 轴支架设计参数

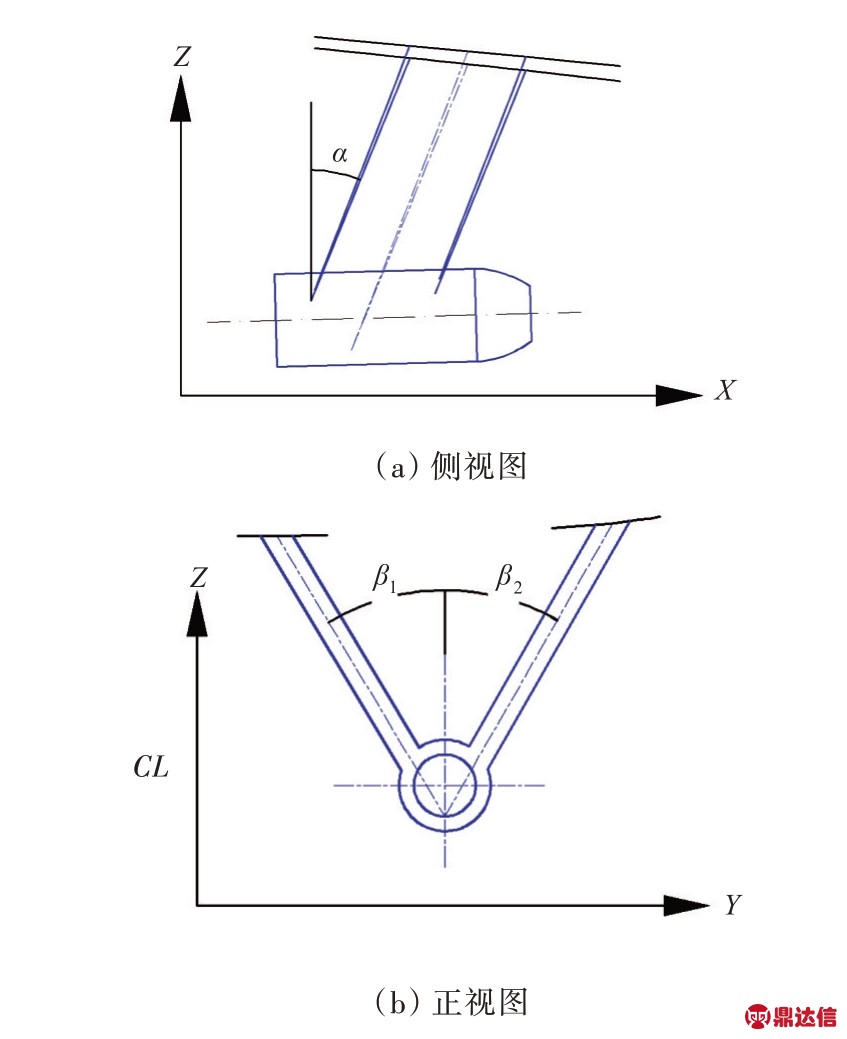

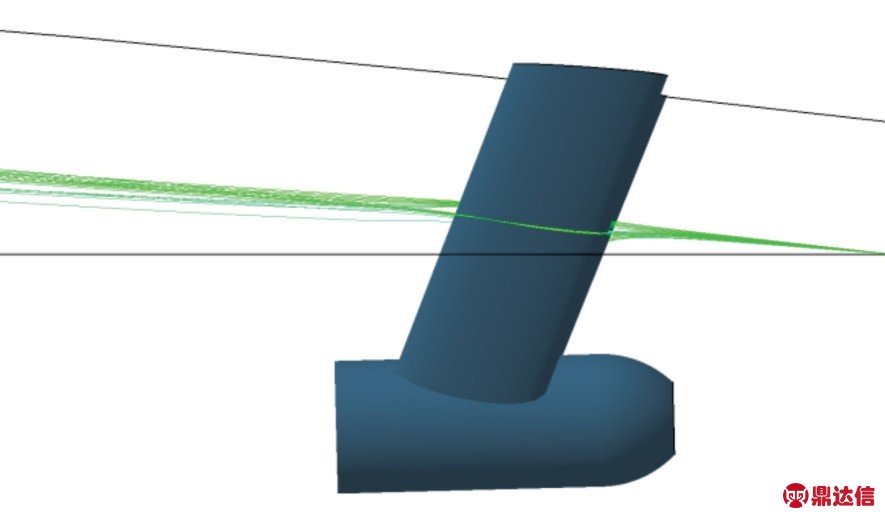

双臂轴支架的设计参数如图1 所示,包括侧视图中支架臂与Z 轴夹角α、正视图中支架臂与Z轴夹角β1 和β2、支架臂剖面形状、支架臂剖面迎流角γ1 和γ2。图1 中,支架臂剖面迎流角(定义为在与支架臂中心线垂直的平面内,支架臂剖面中心线与平行于中纵剖面的参考线的夹角,其中支架臂剖面采用对称翼型,其剖面中心线为剖面的艏、艉端点连线)γ1 和γ2 以剖面的迎流一侧向中心线(CL)偏转为负值,反之为正,即图中γ1 为正值,γ2 为负值。

本文主要以支架臂剖面迎流角γ1(内臂)和γ2(外臂)、侧视图中支架臂与Z 轴的夹角α 为设计变量,通过分析空间流线和支架臂表面压力分布,以阻力最小为目标,对设计变量进行调整,从而形成双臂轴支架的设计方案。

图1 双臂轴支架设计参数示意图

Fig.1 Schematic diagram of design parameters of twin shaft bracket

2 初始方案及数值仿真验证

本文方案设计及数值仿真中的双臂轴支架位于右舷。首先根据船体流线试验获取双臂轴支架在船体表面安装位置的来流角度,并以此为参考设计初始迎流角γ1 和γ2,α 则根据设计经验,初步确定为约20°,从而形成了双臂轴支架的初始方案。

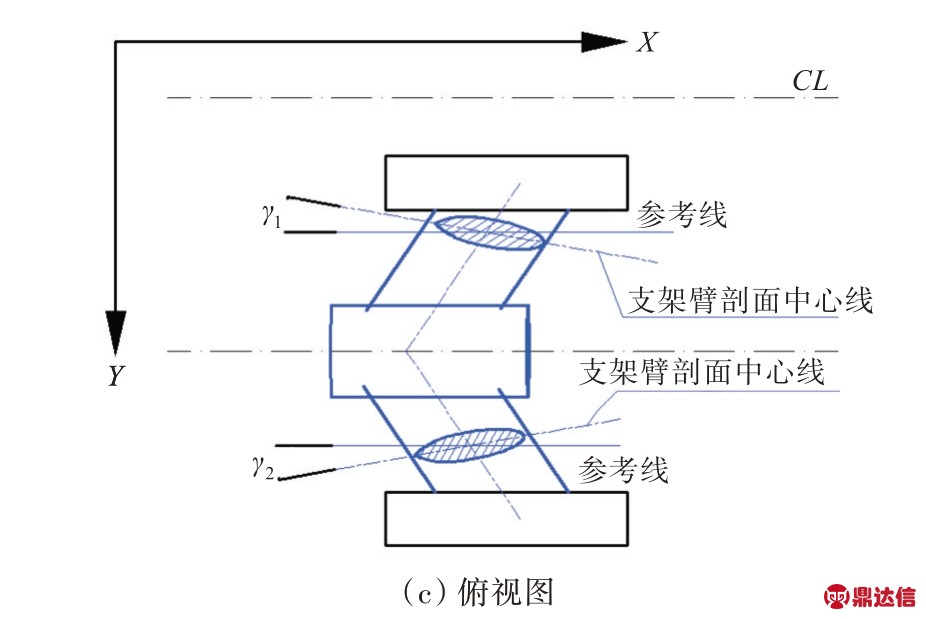

通过流线试验观测,以船底流线在XY 平面内的投影为参考,确定双臂轴支架的初始迎流角γ1=-3°,γ2=0°,并以船体为对象进行数值仿真,如图2 所示。由图2 可知,数值仿真的流线与试验流线基本一致。

图2 船体表面流线

Fig.2 Hull surface streamlines

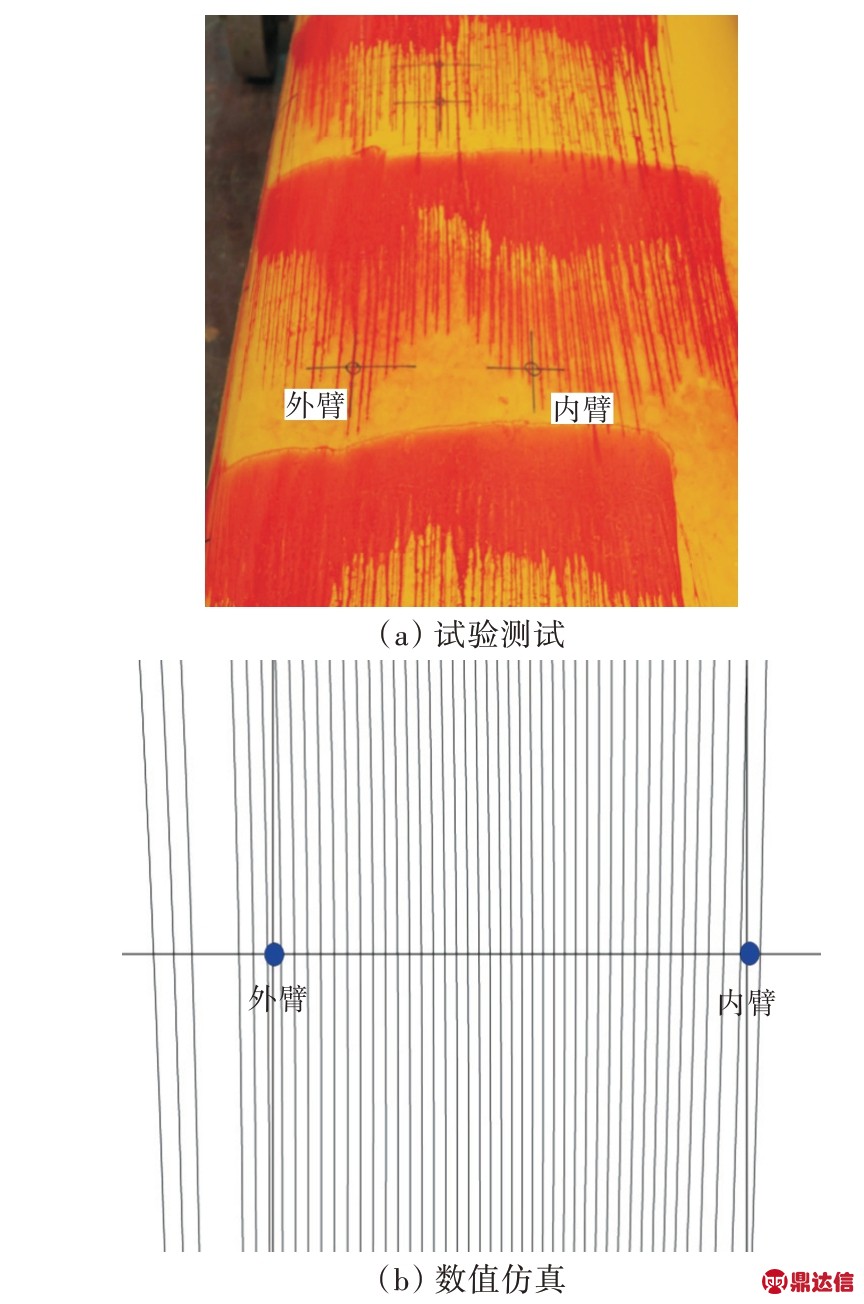

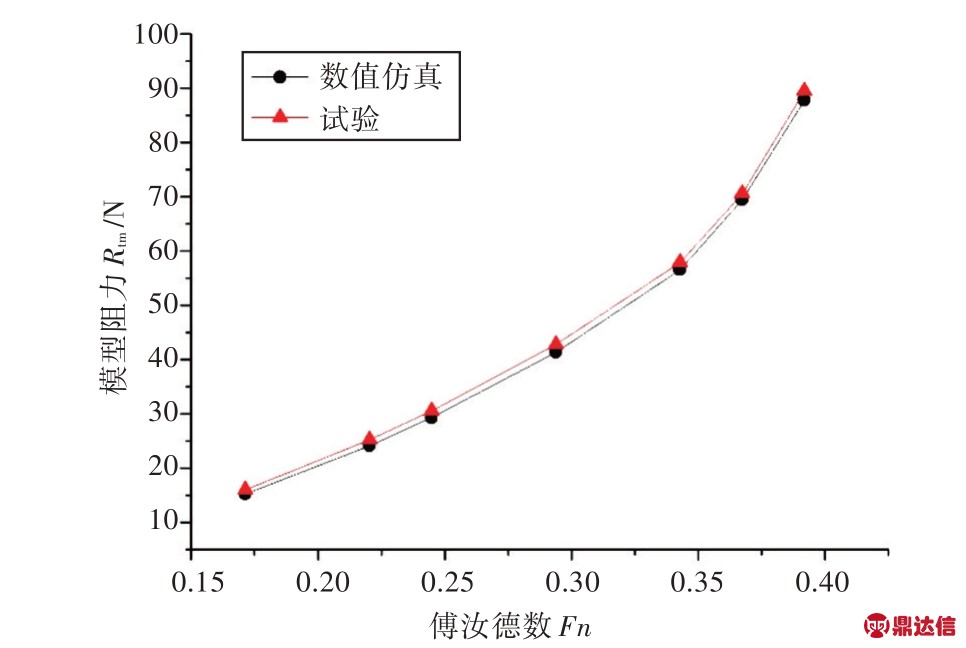

针对初始方案对船体及附体进行三维建模,并对全附体的阻力开展性能仿真。在数值仿真中,采用与模型试验相同的缩尺比,网格数量约410 万,网格划分形式如图3 所示。将数值仿真与模型试验的阻力值进行对比,结果如图4 所示。通过对比可知,数值仿真与模型试验吻合较好,预报误差在3%以内。

图3 网格划分

Fig.3 Grid division

图4 数值仿真与模型试验结果对比

Fig.4 Comparison between numerical simulation and model test results

3 双臂轴支架多方案设计

3.1 初始方案分析

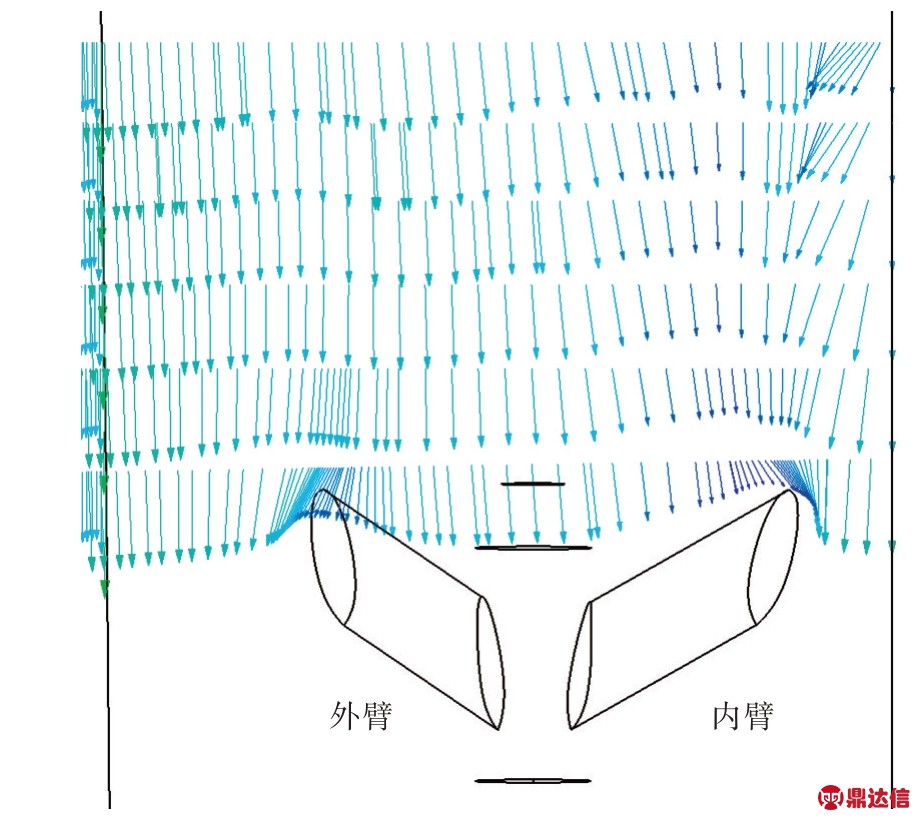

基于初始方案的数值仿真,分别提取船体表面速度矢量、支架臂翼型剖面内流线、支架臂表面的压力分布信息以及侧视图中绕支架臂的空间流线进行分析,如图5~图8 所示。

由图5 可知,一方面,呆木、单臂轴支架、轴包套等附体对内臂处船体表面速度矢量影响较大,对外臂处船体表面速度矢量影响较小;另一方面,由于双臂轴支架的支架臂中心线是空间直线,而支架臂翼型剖面与支架臂中心线垂直,因此,翼型剖面并不在XY 平面内,从而导致利用船体表面流线确定的迎流角γ1 和γ2 形成的初始方案与船体相交的相贯面与船体表面流线角度存在较大偏转。

图5 船体表面速度矢量(初始方案)

Fig.5 Velocity vectors of hull surface(original scheme)

图6 支架臂翼型剖面内流线(初始方案)

Fig.6 Streamlines in the airfoil profile of the bracket(original scheme)

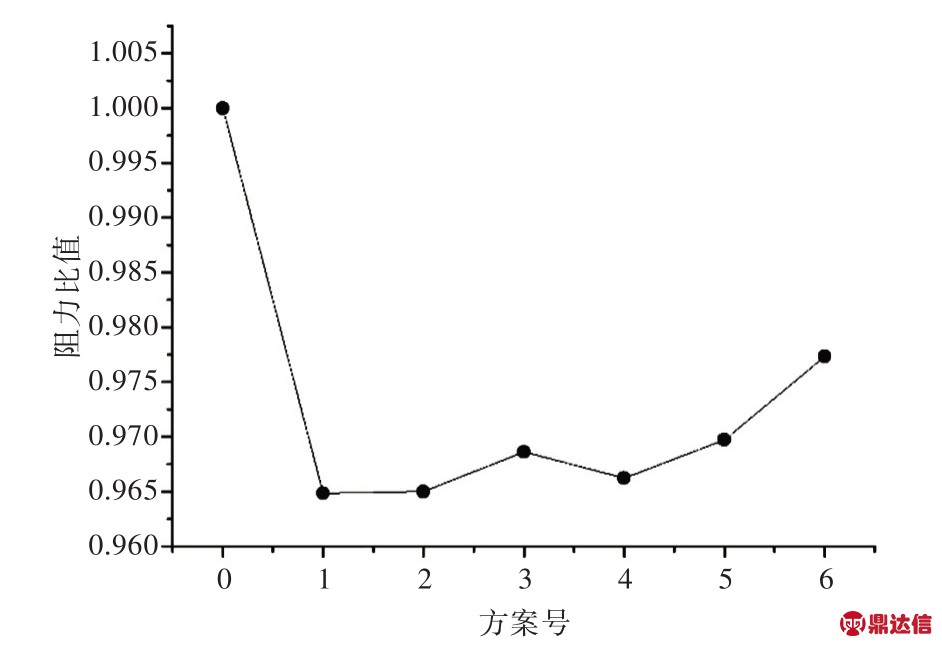

由图6 可知,在支架臂翼型剖面所在平面内,翼型剖面与来流的夹角为:内臂约14°,外臂约7°。对于采用对称翼型的支架臂,此时存在较大的侧向升力,阻力也会相应增大。

由图7 可知,支架臂内、外侧存在较明显的压力差,内臂和外臂的外侧导边处均存在较明显的低压区,且内臂外侧的低压区范围更大,压力更低,这不仅会导致压差阻力增大,而且当压力值低于饱和蒸汽压力时,还会导致轴支架出现空泡,进而引起振动噪声的加剧。

由图8 可知,侧视图中绕支架臂的空间流线基本平行于船体,此时支架臂与Z 轴的夹角α 会对水流流经的剖面形状产生影响。

根据以上分析可知,在设计双臂轴支架时,由于支架臂中心线具有空间直线特性,使得直接采用船体表面流线的来流角度作为γ1 和γ2,会导致翼型剖面的真实迎流角较大,从而引起阻力增加,出现支架臂内、外侧压差较大等问题。

图7 支架臂表面压力(初始方案)

Fig.7 Surface pressure of the bracket(original scheme)

图8 空间流线侧视图(初始方案)

Fig.8 Side view of the spatial streamlines(original scheme)

3.2 多方案设计组合

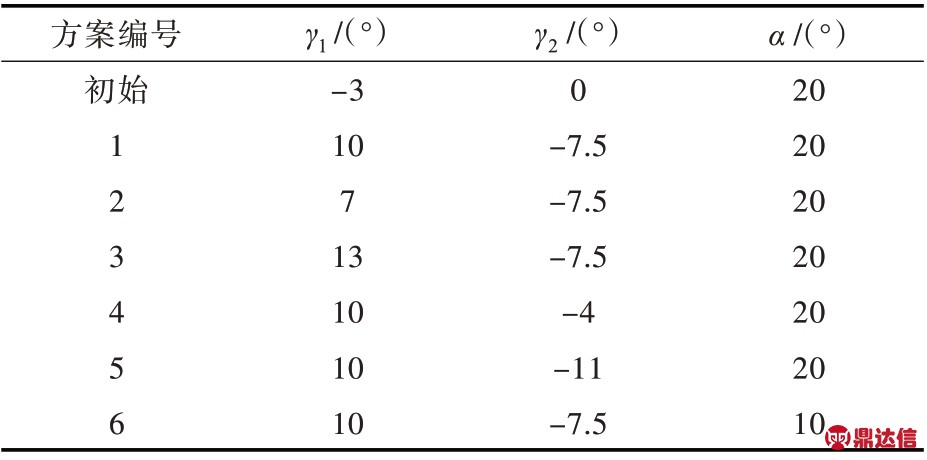

通过分析初步方案,改善支架臂翼型剖面的迎流状态,以翼型剖面所在平面内的流线为参考设计γ1 和γ2 ,提出方案1,设γ1=10°(近似于初始方案内臂翼型剖面与来流夹角14°加上初始方案内臂的迎流角γ1,即-3°),γ2=-7.5°(近似于初始方案外臂翼型剖面与来流的夹角-7°加上初始方案外臂的迎流角γ2,即0°)。采用正交设计方法,调整γ1 和γ2,设置多方案设计参数,形成方案2~方案5,具体参数如表1 所示。考虑图8 所示的空间流线角,调整支架臂与Z 轴夹角α 至10°,形成方案6。

表1 设计方案组合

Tab.1 Design combination

4 多方案性能对比分析

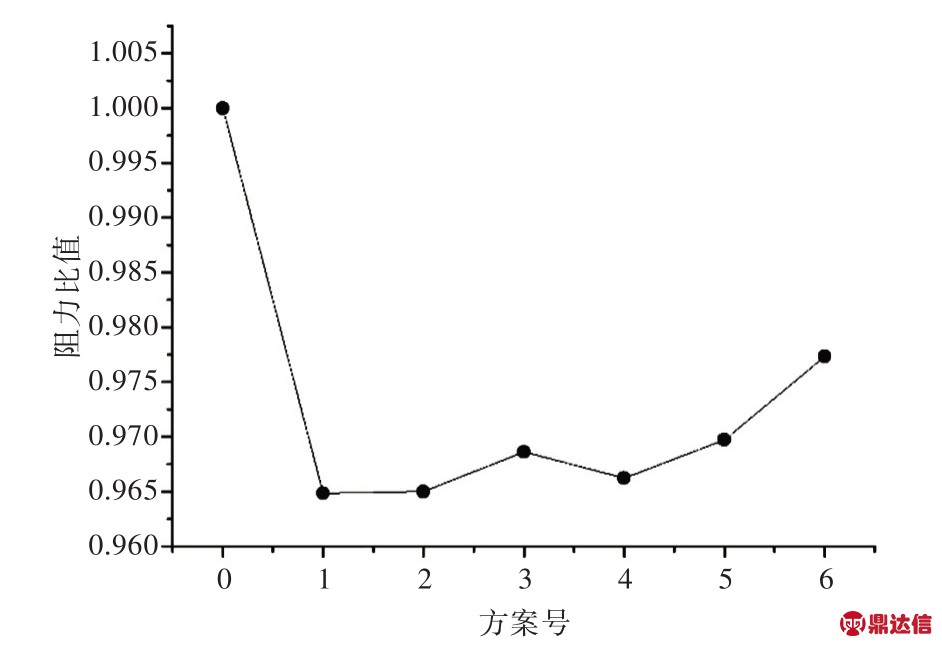

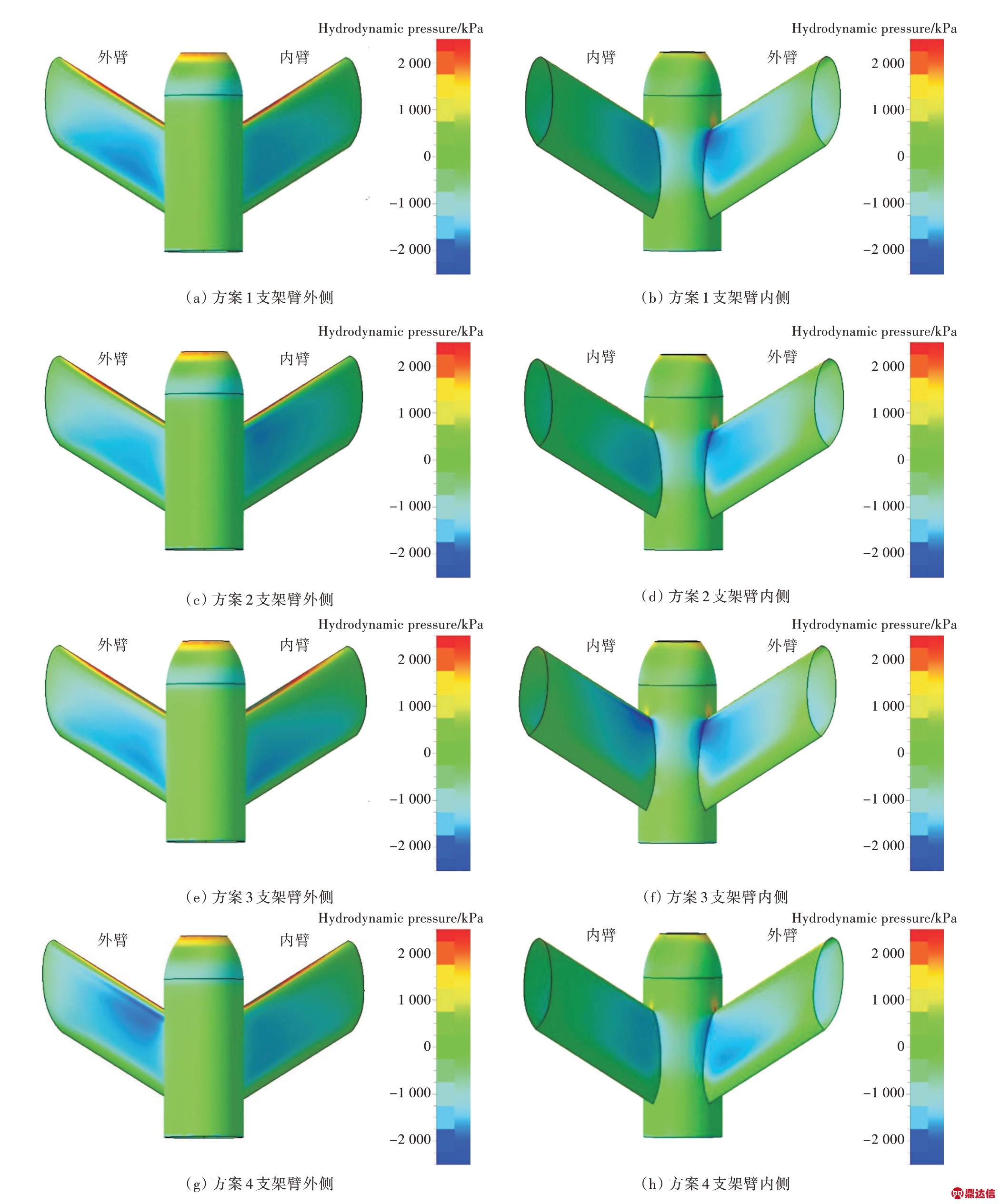

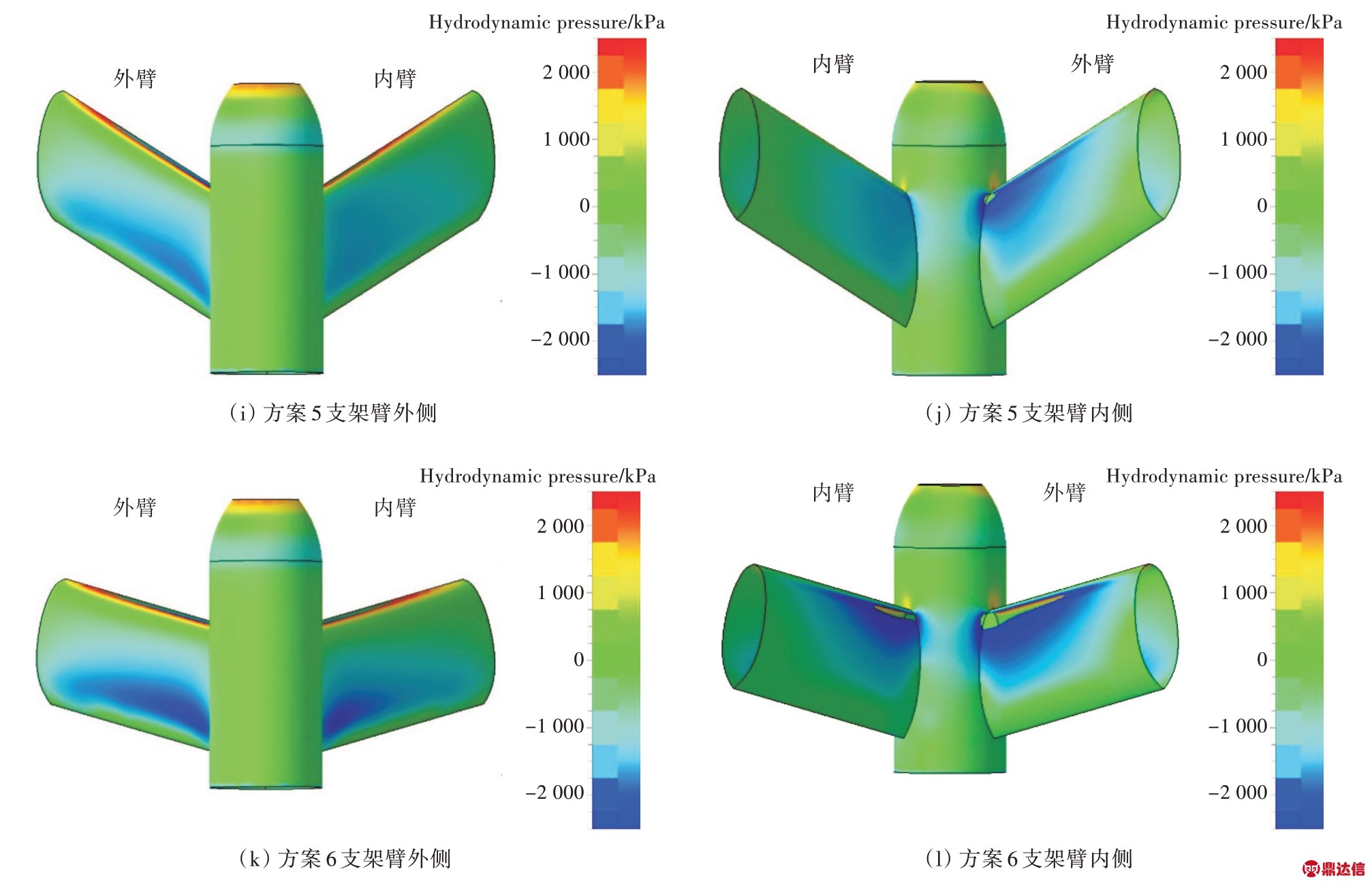

采用模型尺度,对方案1~方案6 的船体及附体进行建模,并利用FineMarine 软件对全附体船舶阻力进行性能仿真,重点分析在设计航速下双臂轴支架不同设计参数给阻力及支架臂表面压力分布带来的影响,结果如图9~图11 所示。

图9 为缩比模型的阻力对比。由图9 可知,根据翼型剖面所在平面内的流线设计迎流角γ1 和γ2而得到的方案1,其阻力最小,较初始方案降低了3.5%,说明采用翼型剖面所在平面内的流线设计双臂轴支架的γ1 和γ2 较为合理。

将方案1~方案5 的阻力进行对比可知,在γ1和γ2 合理的范围附近,小范围调整γ1 和γ2 对阻力影响较小,本文中阻力差值不超过1%。

图9 阻力对比

Fig.9 Resistance comparison

对比方案1 和方案6 可知,将α 从20°调整至10°后阻力有所增加,产生的原因仍然是支架臂中心线的空间直线特性,调整α 会使支架臂中心线发生改变,从而导致翼型剖面所在平面发生改变,因此,需重新设计γ1 和γ2。针对方案6重新设计γ1和γ2 后,其阻力与方案1相当。

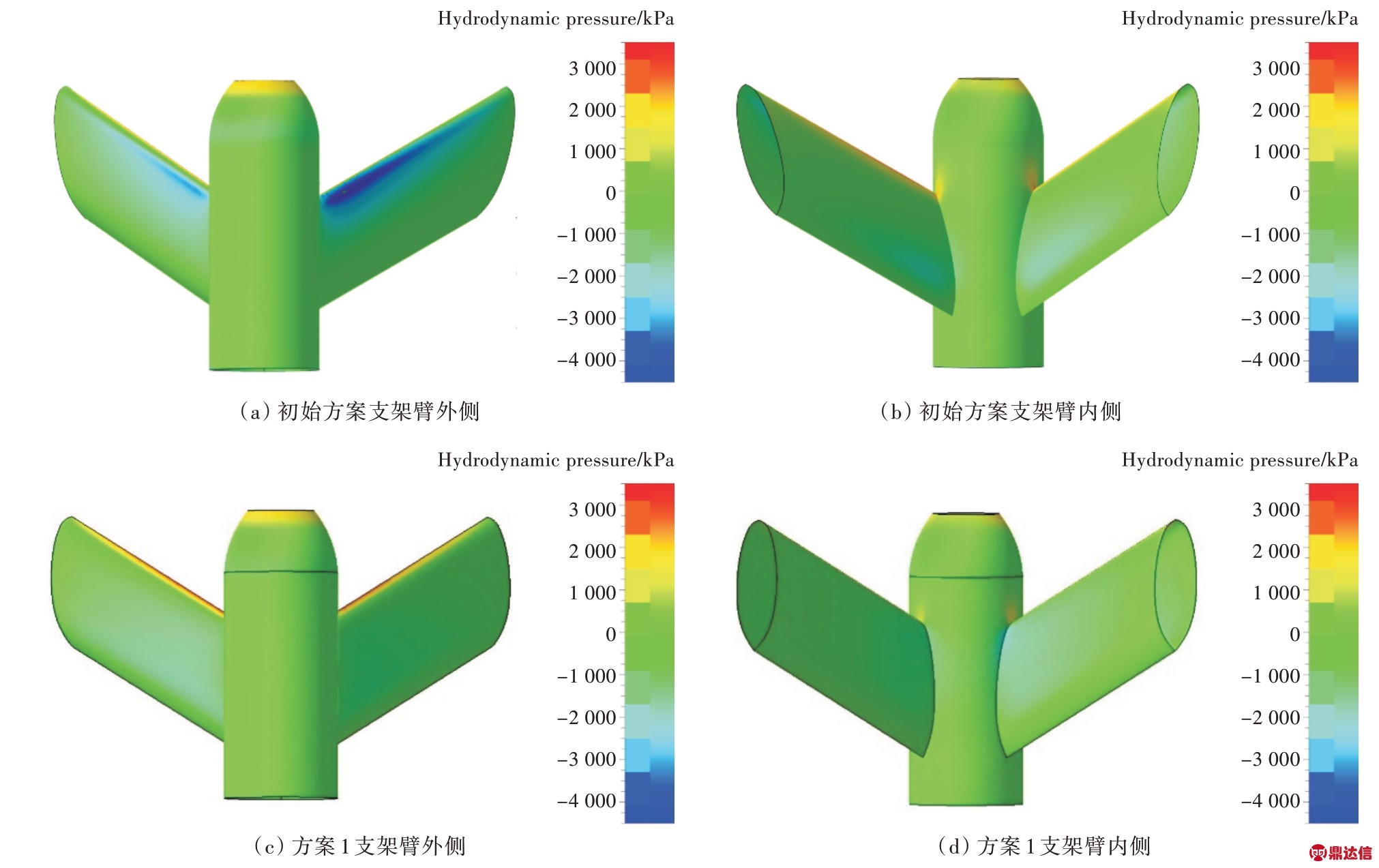

由图10 可知,与初始方案相比,方案1 的支架臂外侧低压值明显增大,支架臂内、外侧压力分布更加均匀。该压力分布图展示的现象符合阻力变化的趋势,即方案1 的压差阻力与初始方案相比明显减小。

图10 初始方案与方案1 压力对比

Fig.10 Pressure comparison between original scheme and scheme 1

由图11 可知,方案1~方案3 调整的参数为内臂迎流角γ1。与方案1 相比,方案3 内臂内侧导边与轴毂相交处的低压值减小,范围增大,与之对应的内臂外侧导边处高压值增大;方案1 与方案2 的内臂压力分布基本一致,方案2 内臂外侧导边处低压值略小。该现象说明方案1 的内臂迎流角γ1与来流角度较一致。

方案1、方案4 和方案5 调整的参数为外臂迎流角γ2 。与方案1 相比,方案4 外臂外侧导边处低压值减小,但内侧低压值增大,这说明γ2 介于-4°~-7.5°之间时与来流角度较一致;与方案1相比,方案5 的外臂内侧低压值减小,且范围增大,说明此时γ2 偏离了来流角度。

方案1 和方案6 调整的参数为支架臂与Z 轴的夹角α 。方案6 内、外臂内侧导边处的低压值均明显减小,范围增大;内、外臂外侧导边处高压值增大,且随边处低压值减小,其改变程度超过了方案2~方案5。该现象与阻力变化的趋势吻合。

图11 方案1~方案6 压力对比

Fig.11 Pressure comparison of scheme 1 ~scheme 6

5 结 论

本文通过数值仿真,分析了支架臂剖面迎流角γ1 和γ2、支架臂与Z 轴夹角α 对船舶阻力及支架臂表面压力的影响。通过以上分析,可出得出以下几点结论:

1)由于双臂轴支架的支架臂中心线是空间直线,而支架臂翼型剖面与支架臂中心线垂直,因此翼型剖面并不在XY 平面内,不宜直接利用船体表面流线投影至XY 平面内的来流角度来设计双臂轴支架的迎流角γ1 和γ2 ,否则,会导致阻力增加,并出现支架臂内、外侧压差较大等问题。

2)对比初始方案与方案1 可知,方案1 的阻力较小,且支架臂内、外侧压力分布较均匀,说明方案1 的支架臂剖面迎流角γ1 和γ2 与真实的来流角度较一致,翼型剖面的迎流状态较好,因此以翼型剖面所在平面内的流线为参考设计γ1 和γ2 较为合理。其中,为了获取翼型剖面所在平面内的流线,需要建立初始的全附体模型并进行仿真,从仿真结果中提取翼型剖面所在平面内的流线,并分析得到剖面迎流角γ1 和γ2。

3)对比方案1~方案5 可知,根据以翼型剖面所在平面内的流线为参考设计得到的剖面迎流角γ1 和γ2,在其合理范围内略微调整γ1 和γ2 对阻力影响较小。

4)调整支架臂与Z 轴的夹角α 会导致翼型剖面所在平面发生改变,进而影响剖面迎流角γ1 和γ2 与真实来流角度的适配,因此调整了α 后需重新设计γ1 和γ2。同理,调整支架臂与Z 轴的夹角β1 和β2 也需重新设计γ1 和γ2。

本文虽然开展了全附体船舶阻力及流场仿真,分析了轴支架的设计参数γ1,γ2 和α 给阻力及支架臂表面压力带来的影响,但未就β1,β2 以及翼型剖面形状带来的影响开展研究,而且在数值仿真中也未考虑螺旋桨对流场的影响以及空泡模拟,因此,后续还需进一步深入开展相关研究。