摘要:支架是集材索道系统的重要组件,用以承托钢索,保证索道有足够的净空高度。但传统的南方人工林集材作业中多数采用活立木作为索道支架,活立木受其生长位置限制,难以保证最优集材路线,不适应现代小规模木材采集需求,为解决人工林索道集材中难以寻找合适的活立木作支架问题,研究设计出一种分段组合加绷索固定的可移动装配式钢管支架。通过力学和仿真分析,对承索方式、不同分段比例及绷索固定位置进行了优化。当分段位置于杆件的0.59L处时,效果最好,抗压能力是没有分段时的1.7倍。支架采用索鞍托索,使支架受力由传统的以承受弯矩为主变成以承受压力为主,改善了支架的受力条件。同时支架中间设置绷索固定后,增加了支架的约束条件,减小了支架的柔度,支架的临界载荷比无绷索固定的支架提高3倍以上。支架设计成分段可拆,降低了单个支架部件的重量,单个部件最大不超过50 kg,便于在林区转移安装;支架采用标准镀锌管制造,取材方便,成本低廉,有利于降低索道系统成本。经试验及生产验证,可移动装配式林业索道支架转移、架设方便,使用安全可靠,特别适合山地林区择伐与小规模皆伐集材需要,对在人工林集材作业中推广小型索道集材,减小集材作业对生态环境的影响具有重要的意义。

关键词:装配式索道支架;集材;分析;设计

工程索道作为林业集材的重要手段之一,有其显著的优点,索道运输能量消耗小,生产效率高,其架空在支架上,不需要开挖集材便道,环保性好[1-2]。索道支架是承载索的承载装置,是索道系统的基础。传统林业集材索道通常选择伐区中合适的活立木作为支架,或者搭建桁架式钢支架,两种支架都存在一定的局限性[3-5]。活立木支架需要在索道起点或终点所在的集材线路上,不仅需要选择胸径50 cm以上深根系树木,而且可作为支架的立木无法利用索道集材;桁架式钢支架,架设与拆卸不方便,成本较高[6]。因此,设计一种方便移动的支架,可以简化林业索道的安装架设。

1 不同索道支架的受力分析

1.1 传统索道支架受力分析

传统的索道承载索固定在活立木支架上(图1)。支架(活立木)在固定承载索的位置承受拉力,从而固定位置以下支架都受由承载索拉力产生的弯矩,在拉力不变的情况下,固定位置越高,支架承受的最大弯矩越大[7]。这种固定方式,承载索在支架上的固定位置不宜太高。如在支点位置不理想的情况下,需要固定点高一些,以提高主索离地高度,则采用托索滑轮支撑承载索(图2),这样的托索方式可以使支架受力从原来以弯矩为主变为以压力为主,极大地改善了支架的受力状态。

图1 活立木支架

Figure 1 Living trees stand

图2 托索滑轮支架

Figure 2 Cable pulley stand

1.2 可移动装配式圆柱钢管支架结构及受力分析

为扩大索道适应范围,设计移动式支架,同时为保证有足够的支撑高度,采用支架托索装置承托承载索结构[8]。从图3中可以看出托索结构的支架主要承受压应力,故采用圆管作为支架的基本结构较经济合理。

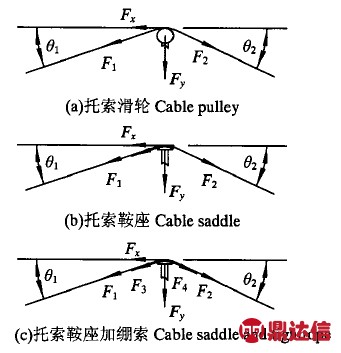

1.2.1 托索滑轮分析 支架托索装置可以采用托索滑轮,也可以是托索鞍座。采用托索滑轮[图3(a)],承载索与滑轮接触为滚动摩擦,承载索可以在滑轮上自由移动,支架所承受的外力为向下的压力,压力为:

Fy=F1sinθ1+F2sinθ2

(1)

因为滑轮对承载索滚动摩擦力很小,F1=F2

Fy=F1(sinθ1+sinθ2)

(2)

Fx=F1(cosθ1-cosθ2)

(3)

图3 托索端力学分析

Figure 3 Mechanical analysis of cable pulley

式中:F1为承载索工作端拉力(N);F2为承载索固定端拉力(N);Fx为水平方向合力(N);Fy为竖直方向压力(N);θ1为F1与水平线夹角(弧度);θ2为F2与水平线夹角(弧度)。

这种支架结构受力状况较好,但承载索在滑轮处的挠度较大,承载索使用寿命短。

1.2.2 托索鞍座分析 托索装置采用托索鞍座[图3(b)、图3(c)],可以增大承载索挠度,增加了承载索和托索装置的接触面积,可以延长承载索的使用寿命。但此时支架就不只承受压力,而且还承受了承载索与鞍座之间的横向摩擦力。

其中F1=F2eμa

(4)

则:F1=F2e0.12×0.42=1.05F2

F2=0.95F1

F3=F1-F2=0.05F1

(5)

则:Fy=(F1+F3)sinθ1+F2sinθ2

=F1(1.05sinθ1+0.95sinθ2)

(6)

Fx=F1(1.05cosθ1-0.95cosθ2)

(7)

式中:μ为摩擦系数0.12;a为钢丝绳包角,取0.42弧度,F3为绷索产生的拉力(N)。

如果θ1<θ2,那么鞍座型支架的压力Fy比滑轮型支架小,但水平方向拉力Fx增加了。设θ1为20°,θ2为30°,F1=20 000 N,不同支架的压力和横向拉力如表1,鞍座型压力减小154 N,横向拉力增加了983 N。

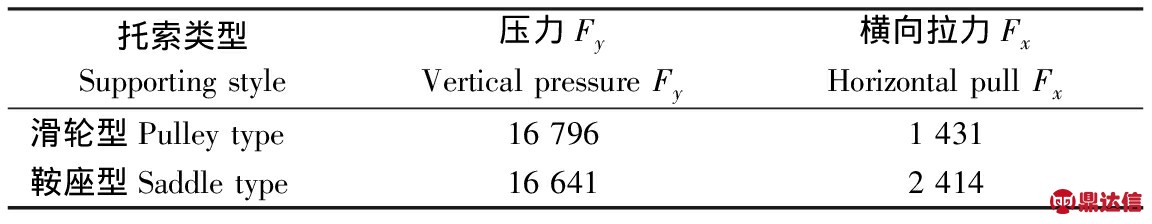

表1 托索处拉力

Table 1 Tension of cable pulley N

1.3 分段受力分析

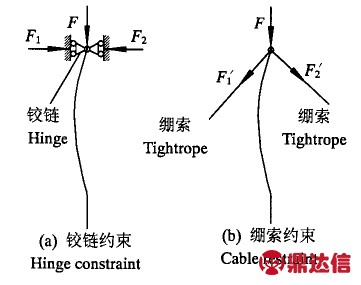

根据力学基本原理,支架λ>λ1属于细长杆。如材料为Q235时,λ1为100,在上述力系的作用下首先达到失稳破坏[9]。假设支架采用直径100 mm,壁厚4 mm,长5 m的钢管,λ=205>λ1,所以支架为大柔度压杆。上节中的支架结构为一端固定,另外一端自由杆件,是最不稳定结构。可在自由端增加绷索连接(图4),图4(a)为末端铰链连接,图4(b)为末端绷索固定。当支架受F压力时,绷索固定时F1′,F2′与铰链连接时的F1和F2一样约束了连接点的水平方向自由度,故相当于铰链约束。这样既可以改善压杆的受力结构,又可消除水平拉力对支架带来的弯矩。除了作用压力外,压杆长度对压杆稳定影响非常显著。如果对压杆进行分段约束,在压杆顶部和中部均采用绷索约束,可以得出压杆下半部分为一端固定,一端铰链压杆,上半部分为两端铰链压杆。两部分压杆稳定临界压力分别为:

(8)

(9)

当Fcr1=Fcr2时整根支架受力最均衡,计算得l1=0.59L。

式中:Fcr1为下半段临界压力;Fcr2为上半段临界压力;I为惯性矩;E为弹性模量;L为总长;l1为下半段长度。

图4 绷索连接受力分析

Figure 4 Force of cable connection

2 仿真分析

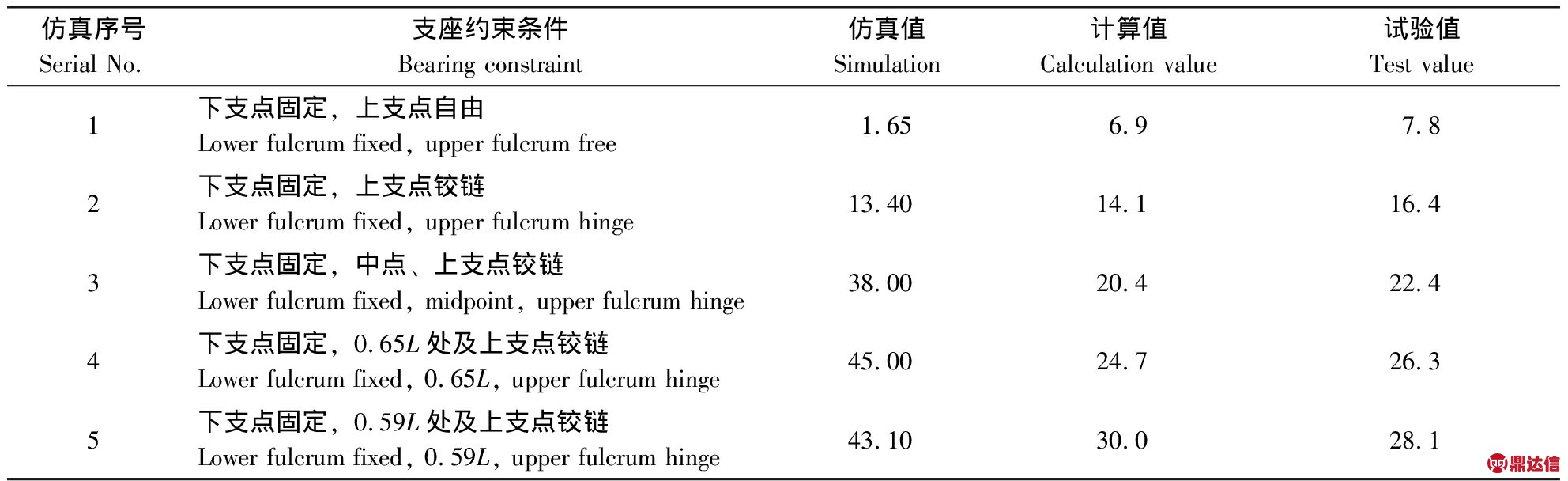

根据以上分析,设计4种仿真模型,支架约束条件如表2所示。在支架顶端施加5 000 N压力,材料选Q235,E为206 GPa,σp为200 MPa,管外径20 mm,壁厚1.2 mm,长度900 mm[10],所得的最大临界载荷如表2所示。

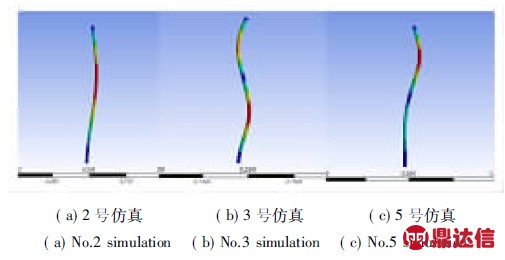

从仿真分析中可以得出,在0.59L处增加一个铰链约束,支架稳定性最好,最大变形最小,临界载荷最大,是下支点固定,上支点自由端的30倍。仿真变形云图如图5所示。同样模型通过公式(8)、(9)计算出最大的临界压力,结果记录于表2。临界压力变化趋势相近,分段模型仿真结果大于计算结果。

表2 不同约束条件下临界载荷的试验与仿真结果

Table 2 Experimental and simulation results of different constrained conditions kN

图5 综合变形云图

Figure 5 Total deformation

3 试验分析

根据分析结果,设计4组试验模型。模型1支架模型底端固定,顶端自由;模型2支架模型底端固定,顶端用绷索固定;模型3-5为分段支架,支架中部用法兰连接,并在中部增加绷索,其中l1分别为0.5L、0.59L、0.65L。因绷索固定,固定处水平方向移动自由度被限制,因此等同于铰链连接。模型在YAM-500电液伺服压力试验机上试验,采用压力位移试验,压力设置为60 kN,位移速度0.001 m·s-1。图6为l1=0.5L时的模型试验图。记录试验模型失稳时的压力值,试验结果记录于表2,从表2可以看出试验结果与计算结果接近,误差小于15%。

4 应用实例

图6 模型试验

Figure 6 Model test

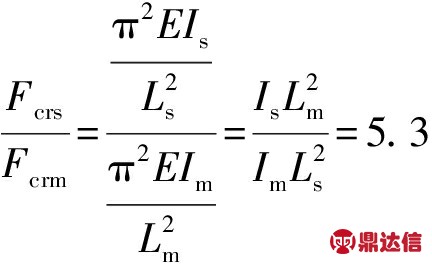

设计承载1 000 kg,支架间距离200 m,两支架安装坡度11°。计算得主索拉力为80 kN,支架受压力30 kN,支架高度5 m。根据相似试验原理,取管材规格为直径75 mm厚3 mm管。由于分段支架临界载荷接近,为制造与运输方便,按图6模型比例为0.5L的分段设计。把设计支架用的管材参数带入得:

Is=4.4e-7

模型:Im=2.7e-9

Fcrm=5.3Fcrm=28.1×5.23=146.96(kN)

(10)

(11)

式中:Fcr为计算支架所受压力(N);Fcrs为实例支架临界压力(N);Fcrm为模型支架临界压力(N);Is为实例支架惯性矩;Im为模型支架惯性矩;N为安全系数;Ls为实际杆件长度(m);Lm为模型长度(m);惯性矩与杆件长度平方的比值![]() 为相似准则。

为相似准则。

安全系数N大于4,经实际验证方案可行,如图7所示。

图7 应用实例

Figure 7 Application instance

5 讨论与结论

通过理论计算、仿真分析以及试验验证,可初步得到以下结论:在支架中增加绷索固定后,可以有效消除水平方向拉力对支架的作用,消除支架弯矩,绷索固定抗压能力提高3倍以上;采用分段式支架,增加多组绷索固定,可减小单段杆件的长度及杆件的柔度,从而提高支架的工作能力;当分段处位于杆件的0.59L处时,效果最好,抗压能力是没有分段时的1.7倍;分段支架单根杆件长度与重量减小,便于运输转移,对推广小型索道有着很好的促进作用。

由于本研究仅针对特定的支架结构形式进行试验分析,对于不同的支架结构形式(包括材料、固定方式、支架高度,绷索固定形式、索鞍形式等),其性能会有较大的差异,因此为了更好地满足索道集材的需要,今后应对不同的支架结构形式进行深入的分析研究,从而得到可供生产选择应用的性能最佳的系列支架结构形式。