摘 要:针对某卫星平台气瓶支架材料利用率低且生产与装配工艺复杂的问题,基于结构优化与分析方法设计了一种轻量化且构型简单的金属材料气瓶支架。首先,通过分析气瓶装配关系及其相关的载荷与边界条件,确定支架结构的设计空间,基于变密度法寻找支撑结构中最佳传力路径;其次,创建支架基本几何模型并利用尺寸优化技术得到最佳的结构特征尺寸;再次,形成详细的结构设计方案并进行支架刚度、强度与稳定性等多种力学性能分析;最后,通过模态试验测试支架的实际刚度性能,试验测试结果与预测结果吻合较好,验证了力学分析的准确性以及设计方案的合理性。应用该方法设计的支架实现了17%的结构减重,新方案不但满足气瓶支撑系统星上使用要求,而且简化了支架生产与装配工艺,为同类结构设计提供了一种有效的技术途径。

关键词:卫星;气瓶;轻量化;优化设计;试验验证

随着航天技术的发展,轻量化、低成本以及高有效载荷比已成为卫星研制面临的主要挑战。受运载火箭发射能力限制,卫星重量大小与发射条件和发射成本关系密切,相关研究表明,航天器质量每减轻1 kg,费用大约能降低10 000 $[1]。减少卫星重量可以用于增加卫星有效载荷,从而保障卫星任务的完成和扩大[2]。因此,航天器的轻量化设计已成为未来航天技术发展的战略目标之一。在航天器轻量化设计中,结构分系统轻量化效果最显著,而且容易实施。实现航天器结构轻量化的途经主要有构型优化设计和使用轻质材料两种。其中,构型优化设计通过寻找最佳的结构形式,以最少的材料、最低的造价实现结构的最佳性能,是结构轻量化设计的根本。

结构构型包括了拓扑、形状和尺寸等信息,根据设计变量类型的不同,结构构型优化设计可以划分为3个层次: ① 结构拓扑,变量为杆系结构的节点布局、节点间的连接关系或连续体结构的开孔数量和位置等拓扑信息,称为拓扑优化; ② 结构形状,变量为杆系结构节点坐标或表示连续体结构外形的变量,称为形状优化; ③ 结构参数,变量为杆件截面尺寸或板壳厚度分布,称为尺寸优化。其中,拓扑优化难度最大,但它是优化设计中最具生命力的研究方向。结构的拓扑构形选择恰当与否,决定了产品设计的主要性能[3-5]。拓扑优化设计结果主要作为概念设计阶段的参考,通常为边界不光滑的结构,通过边界光滑技术处理,变成CAD系统可识别的模型,CAD系统对光滑后的模型进行重构,建立参数化模型,进入形状优化和尺寸优化阶段(即详细优化设计)。

自20世纪60年代初有限元法的诞生和数学规划的引入以来,结构优化技术取得了蓬勃发展并在工程上得到了广泛应用。周志成等[6]采用航天器结构优化系统,对某复杂卫星结构进行了以重量最轻为目标、以复合材料板件铺层厚度为设计变量的优化设计,获得了高达30.6 kg的卫星结构减重。盛聪等[7]应用复合材料结构优化技术,针对非连续铺层复合材料,对某卫星太阳翼基板结构进行了优化设计,使得太阳翼基板面板的质量减少了53%。夏丽娟等[8]以某卫星构架结构为研究对象,在有限元分析和模态试验验证的基础上,建立了合理的优化模型,实现了10%的结构减重。陈志平等[9]提出多种空间太阳望远镜主构架拓扑结构方案,并对主构架进行了拓扑型式比较与选优、形状优化和尺寸优化,将主构架质量减少36%,新构型的力学校验和热分析表明优化结构满足整星设计要求。顾元宪等[10]进行了卫星承力筒复合材料结构优化设计,在满足约束条件和设计变量要求的前提下实现结构自重减轻13.09%。

本文应用结构优化设计方法对某卫星气瓶支架进行了轻量化设计,并通过分析验证了设计的合理性。首先,以结构减重为目标,应用拓扑优化方法找到支架结构最佳传力路径,通过优化结果解读和几何重构,获得支架的基本构型;然后,对支架主要特征参数进行尺寸优化,确定较为合理的截面尺寸;最后,从刚度、强度、动力学响应以及稳定性方面考察支架结构的力学性能,验证设计的合理性。

1 结构优化设计方法

结构拓扑优化目前的主要研究对象是连续体结构。优化的基本方法是将设计区域划分为有限单元,依据一定的算法删除部分区域,形成带孔的连续体,实现连续体的拓扑优化。连续体结构拓扑优化方法主要有均匀化方法、变密度方法和渐进结构优化方法[11-13]。变密度法是将每个单元的相对密度作为设计变量,并在材料弹性模量与相对密度间建立一种数学关系,进而使用基于连续变量的算法进行优化迭代。该方法已广泛应用于结构刚度最大化、频率最大化、多目标拓扑优化设计等,是工程上一种较为实用的拓扑优化方法[14-17]。

在静力学范畴,结构优化方法建模思路一般有两种:① 在体积或质量约束条件下寻求结构刚度最大化(最小柔度);② 在刚度约束条件下寻求结构最小体积或质量。

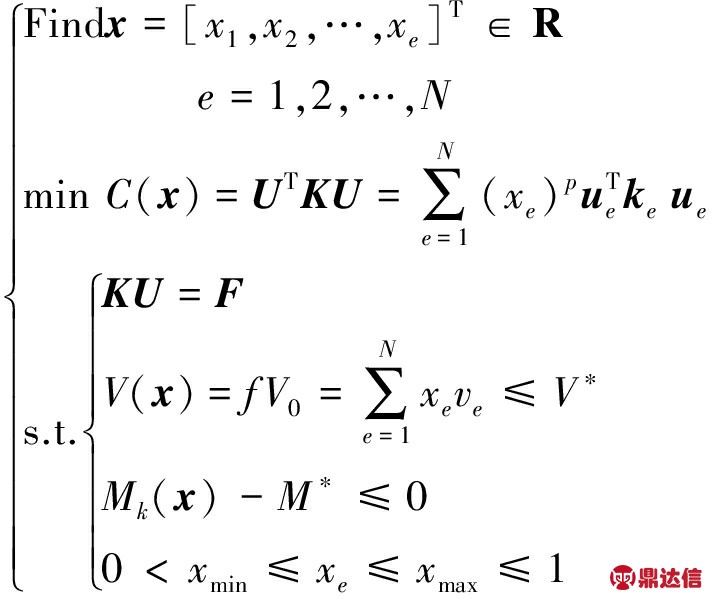

气瓶支架结构拓扑优化设计主要是在满足结构的质量约束条件下实现结构刚度最大化,属于第一种结构优化问题。该问题的数学模型可抽象为:以支架结构可行设计空间内单元相对密度为设计变量,以设定的结构体积分数为约束条件,考虑结构最小最大尺寸、对称等加工制造约束,实现结构在给定的载荷和边界条件下刚度最大化。与之对应的基于变密度法固体同性惩罚微结构模型(Solid Isotropic Microstructures with Penalization, SIMP)理论的数学模型可描述为

(1)

式中:x为设计变量;xe为单元设计变量;Cx为结构柔度;N为单元数量;p为惩罚因子;ue为单元位移向量;ke为单元刚度矩阵;K U=F为结构平衡方程;K为结构整体刚度矩阵;U为结构位移向量;F为结构所受载荷向量;V(x)为设计变量状态下的结构有效体积;V0为设计变量取1状态下的结构有效体积;f为材料用量的百分比(体积分数);ve为单元有效体积;V*为结构有效体积约束设定值;Mk(x)-M*≤0为加工制造约束;xmin和xmax为设计变量取值上下限,引入xmin是为防止单元刚度矩阵奇异[18]。

使用尺寸优化方法进行结构细节优化时,对于各向同性材料(如金属材料),常用设计变量有截面参数、长度、厚度、惯性矩和节点位置等;对于各向异性材料(如复合材料),常用设计变量有铺层厚度和铺层角度等。

气瓶支架结构尺寸优化设计主要是在满足结构刚度约束条件下实现结构质量最小化,属于第二种结构优化问题。该问题的数学模型可抽象为:在给定边界条件下,以桁架式支架结构中各梁单元的截面参数为设计变量,以设定的组合体模态频率为约束条件,实现结构质量最小化。与之对应的数学模型可描述为[19]

(2)

式中:x的取值范围为xlb,xub;m(x)为结构质量;Q*-Qs(x)≤0为模态频率约束条件。

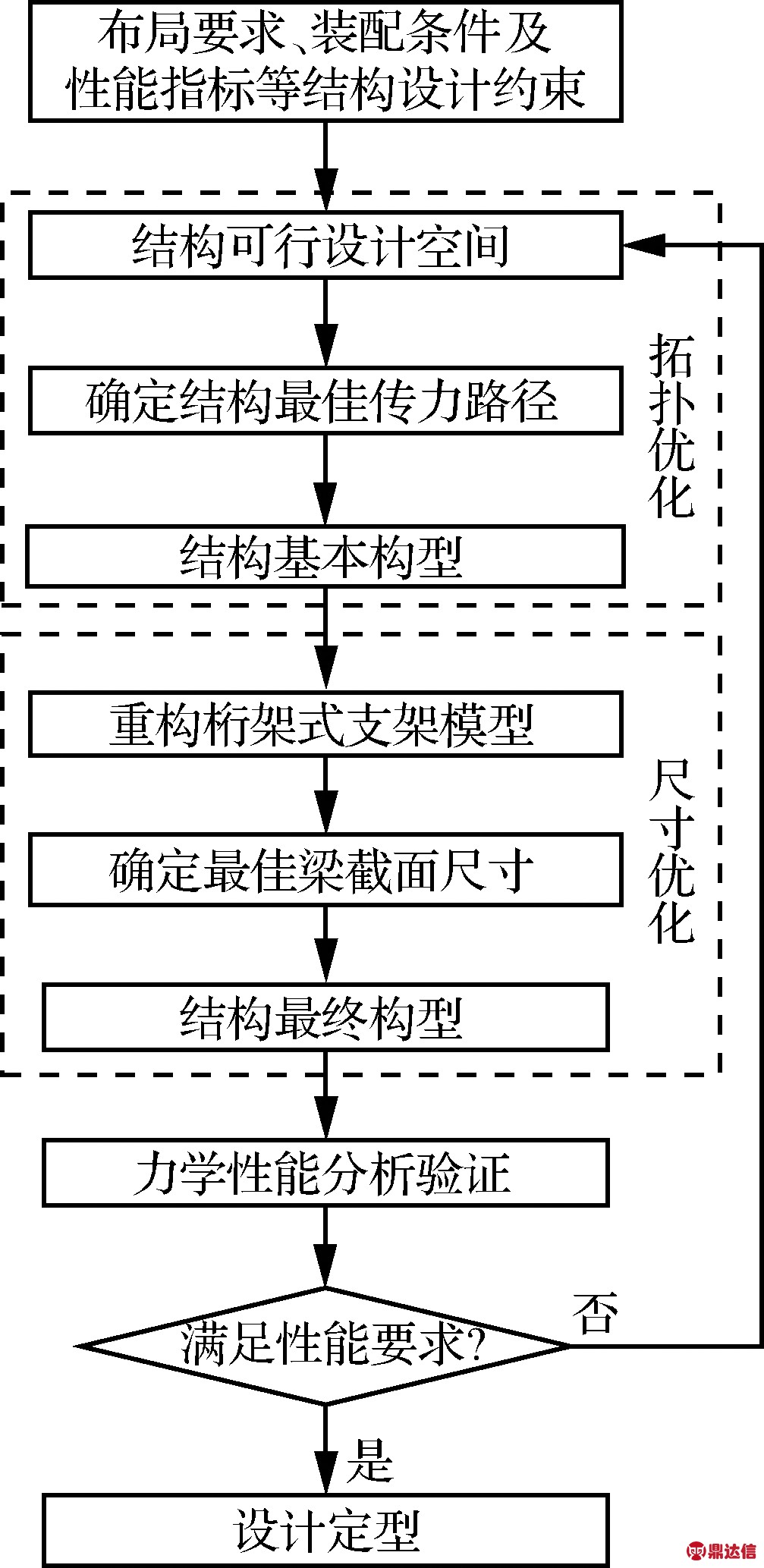

结合拓扑优化和尺寸优化技术,本文研究的气瓶支架结构优化设计流程如图1所示。

图1 气瓶支架结构优化设计流程

Fig.1Optimization design process of bracket structure for supporting gas cylinder

2 支架结构优化设计

2.1 模型概述

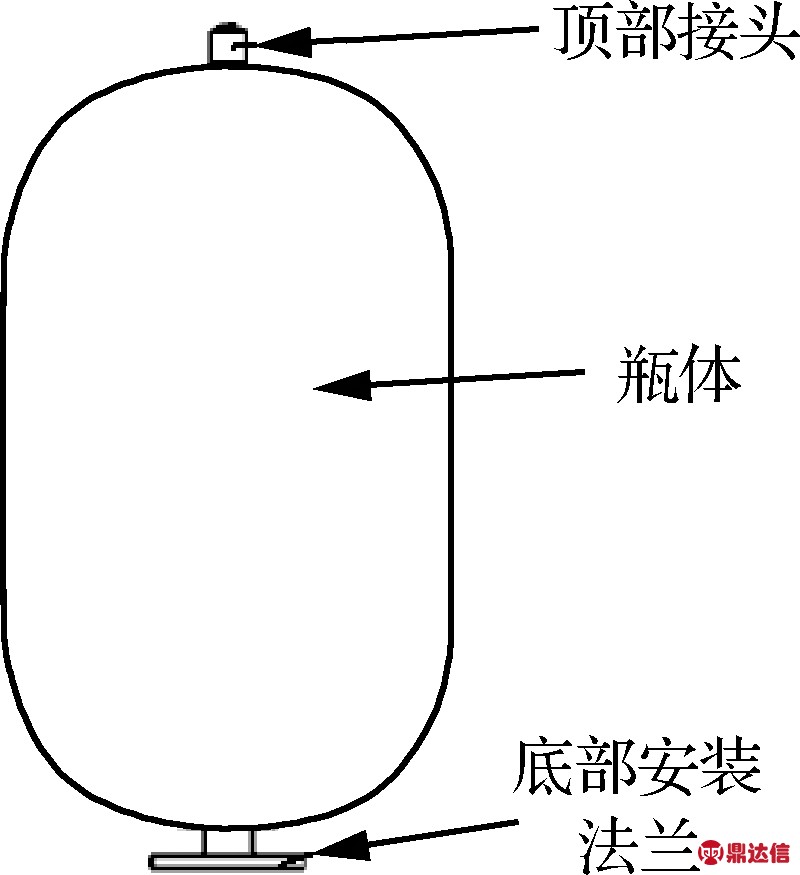

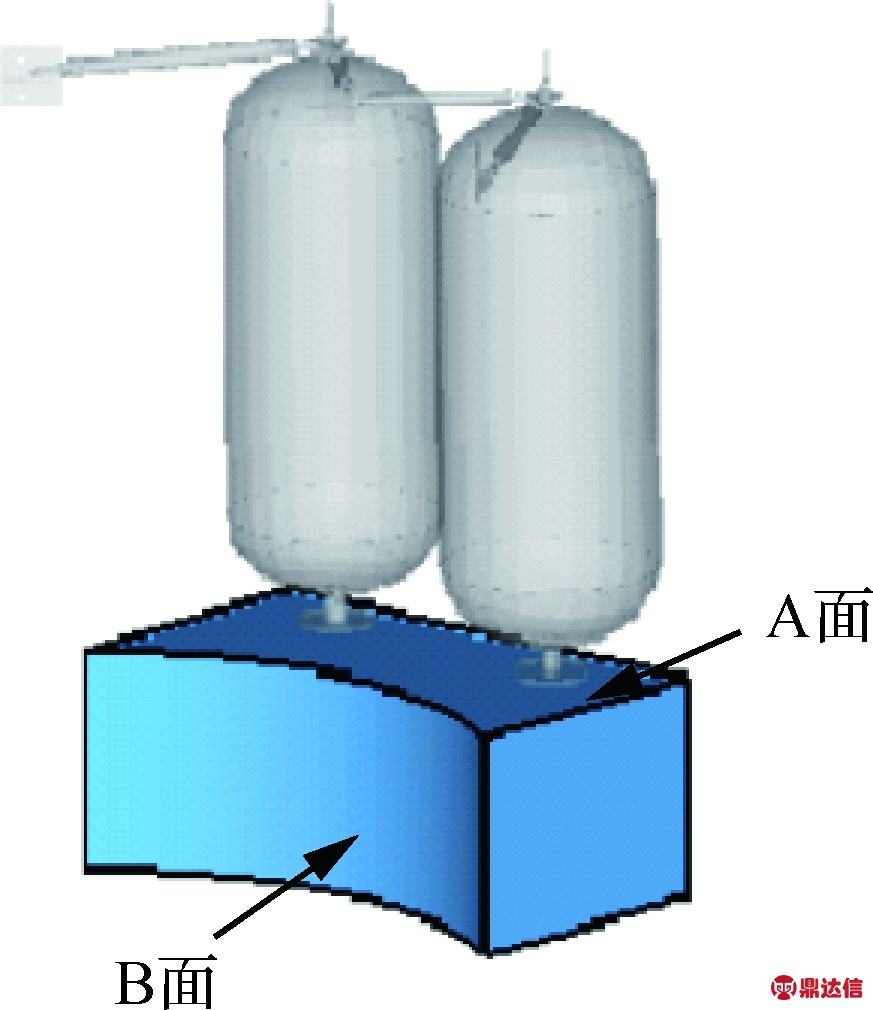

支架设计用于安装气瓶,图2所示气瓶的支架一般由顶部支架和底部支架两部分组成,气瓶轴向载荷由底部支架承担,径向载荷由两部分支架共同承担。单只气瓶质量约为25.1 kg,重心位于气瓶的中心位置。

对于底部支架结构(后文简称为支架),传统设计采用复合材料结构方案,质量约为3.5 kg。为获得足够的连接刚度并降低结构应力集中,传统方案除了设计复合材料安装板外,还需设计气瓶安装埋件、紧固件安装埋件以及安装角条等附加结构,由此不但增加了组件质量,同时还增加了结构生产和装配工艺复杂性。为提高支架结构材料利用效率,改善结构生产和装配工艺性,以支架为研究对象,在给定力学性能要求条件下基于结构优化设计技术开展金属材料的支架结构轻量化设计。

图2 气瓶示意图

Fig.2 Schematic of gas cylinder

2.2 结构概念优化设计

根据设计要求,确定支架可行的包络空间,如图3所示。其中A面为气瓶安装面,B面为支架固定界面。对包络空间进行三维实体有限元建模,将气瓶承受载荷分别施加在支架的气瓶安装界面处,支架B面定义固支约束。

图3 底部支撑可行空间

Fig.3 Feasible design space of bottom bracket

设计优化数学模型: ① 设计变量为单元虚拟密度; ② 约束条件为设计空间体积分数小于10%; ③ 优化目标为静力工况条件下支架柔度最小。

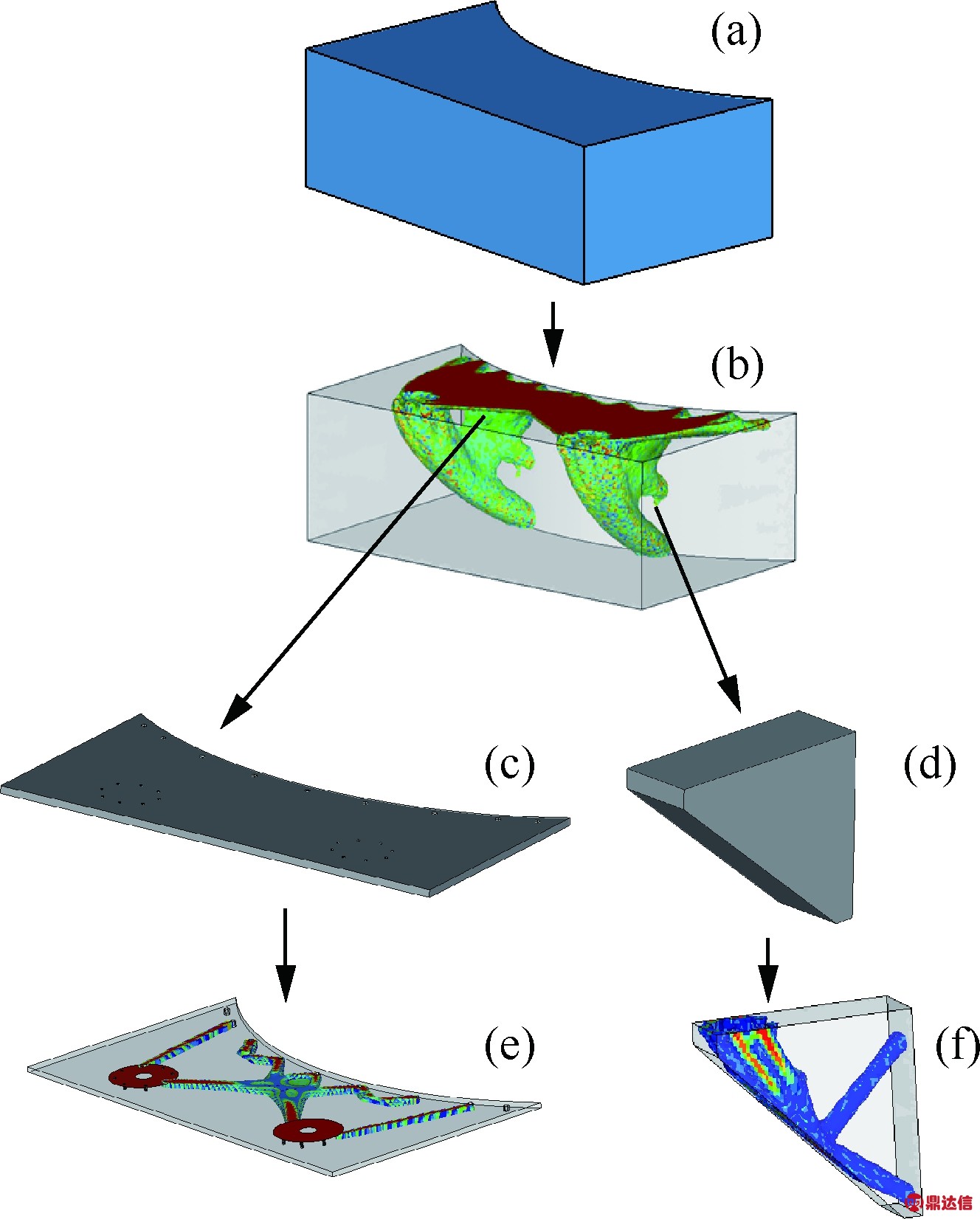

基于已建立的有限元模型和优化模型开展拓扑优化迭代,支架由图4(a)所示初始构型逐渐迭代得到如图4(b)所示的结构骨架。由图4(b)可知,支架主传力路径由一个水平支撑和两个竖直支撑构成。考虑到加工工艺与成本因素,将支架设计为水平支撑和竖直支撑组合体。据图4(b)结果分别构建水平支撑可行设计空间(见图4(c))和竖直支撑可行设计空间(见图4(d)),应用上述优化数学模型,进行二次优化,获得了如图4(e)和图4(f)所示较为清晰的传力路径,结构质量由最初的35.0 kg减至约3.8 kg。

图4 支架拓扑优化迭代过程

Fig.4Topology optimization iterative process of bracket

2.3 结构详细优化设计

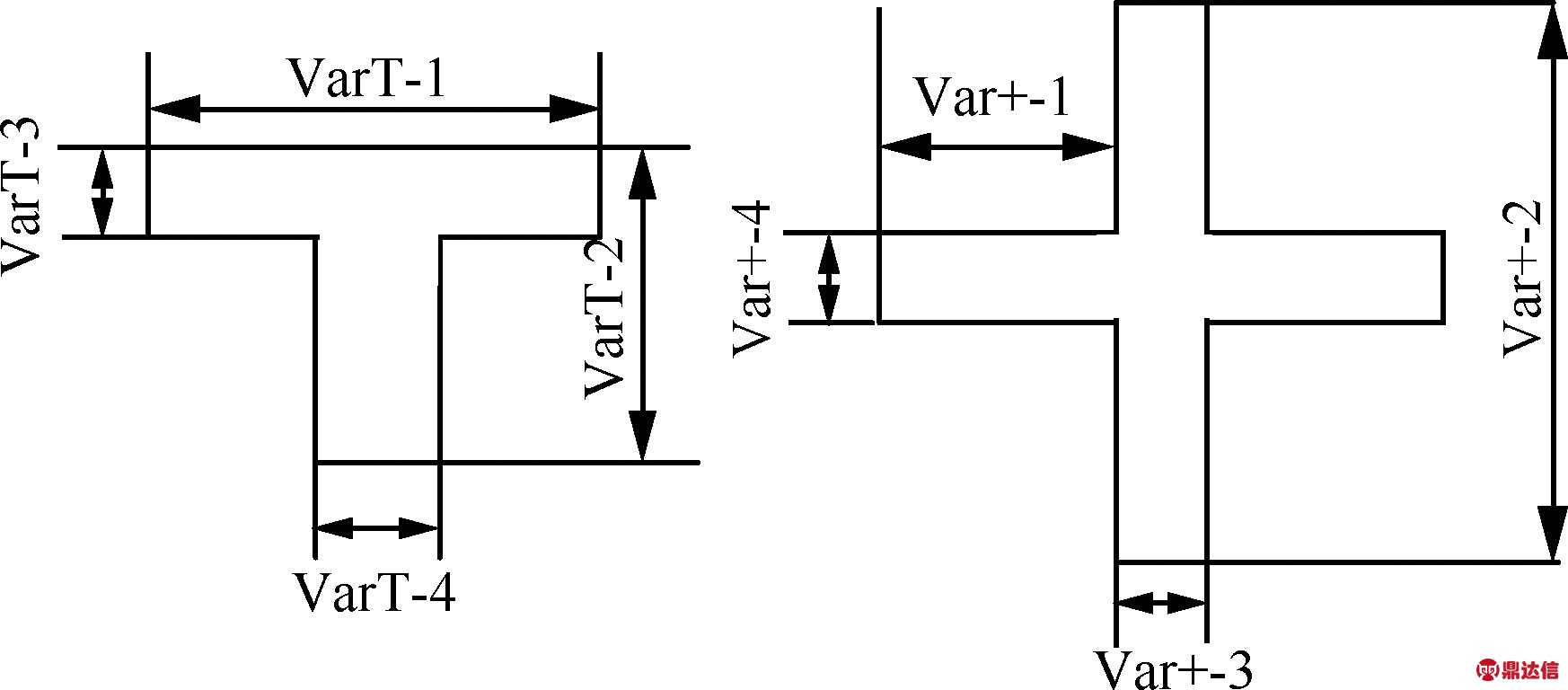

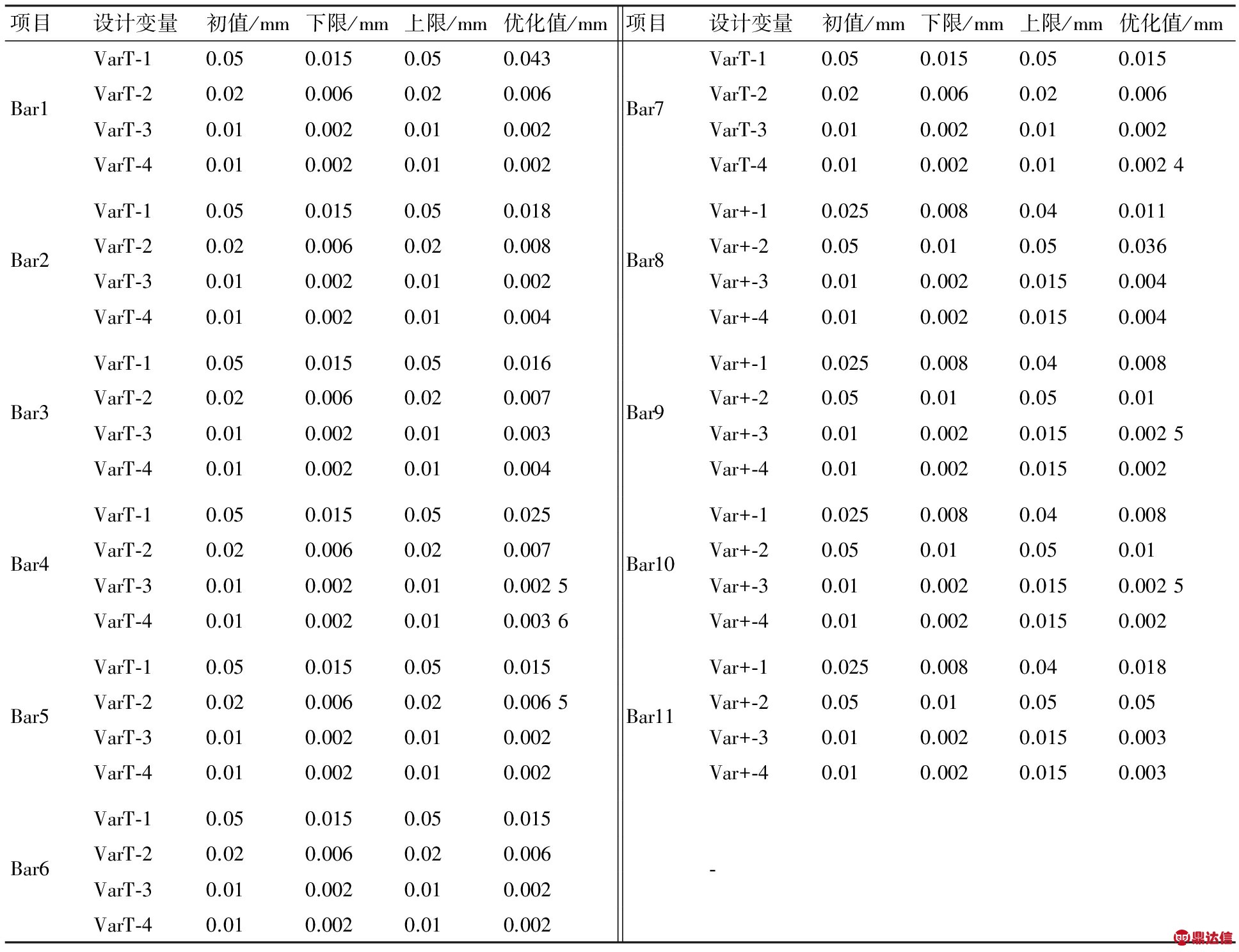

由2.2节优化结果并结合加工制造和装配等工艺方面的约束,获得了图5所示类似桁架的支架构型,本节采用梁单元重构支架模型,并通过截面尺寸优化方法,对支架尺寸参数进行详细设计。考虑到支架肋条抗弯性能的需要并结合结构加工工艺便利性要求,选择并确定“T”和“+”型截面,两种截面可用于优化的尺寸变量如图6所示。结合结构对称性,为整个支架确定了11个梁截面,根据组件的装配特点设置两种截面的布局方式,其中“+”型梁截面主要分布于竖直支撑结构中。

以图5所示支架(梁截面参数初值参考表1)为初步构型,进行支架组合体模态分析。经分析,得到组合体3阶模态为整体1阶模态,其频率为203.3 Hz,该阶频率作为支架刚度设计主要关注数据,相对设计要求(组合体整体1阶频率不小于140.0 Hz)具有较大裕量。因此,接下来以尺寸优化为设计手段,寻求满足支架刚度设计要求的最小质量结构。

设计优化数学模型:① 设计变量为梁截面尺寸参数,共44个,设计变量的初值及上下限值如表1所示; ② 约束条件为支架与气瓶组合体整体1阶频率,不小于140.0 Hz; ③ 优化目标为支架质量最小。

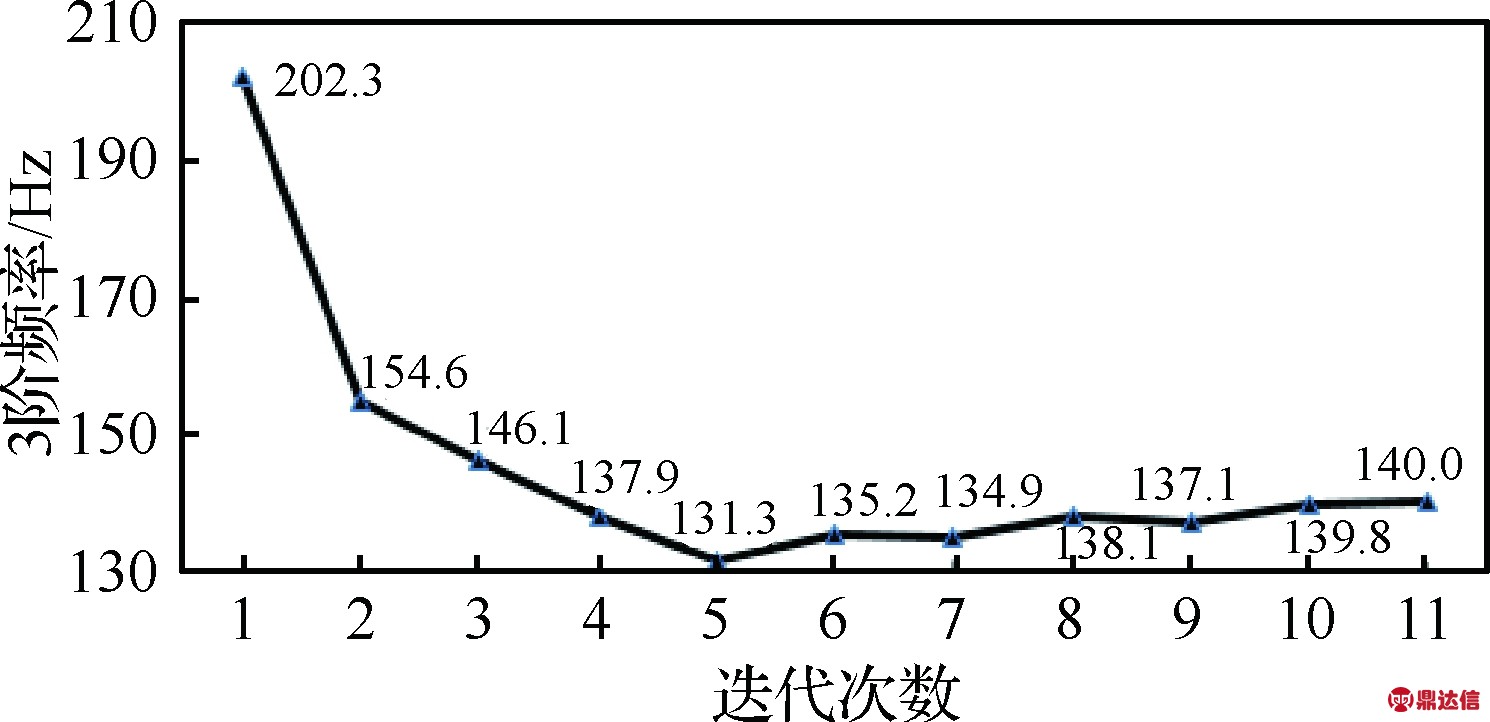

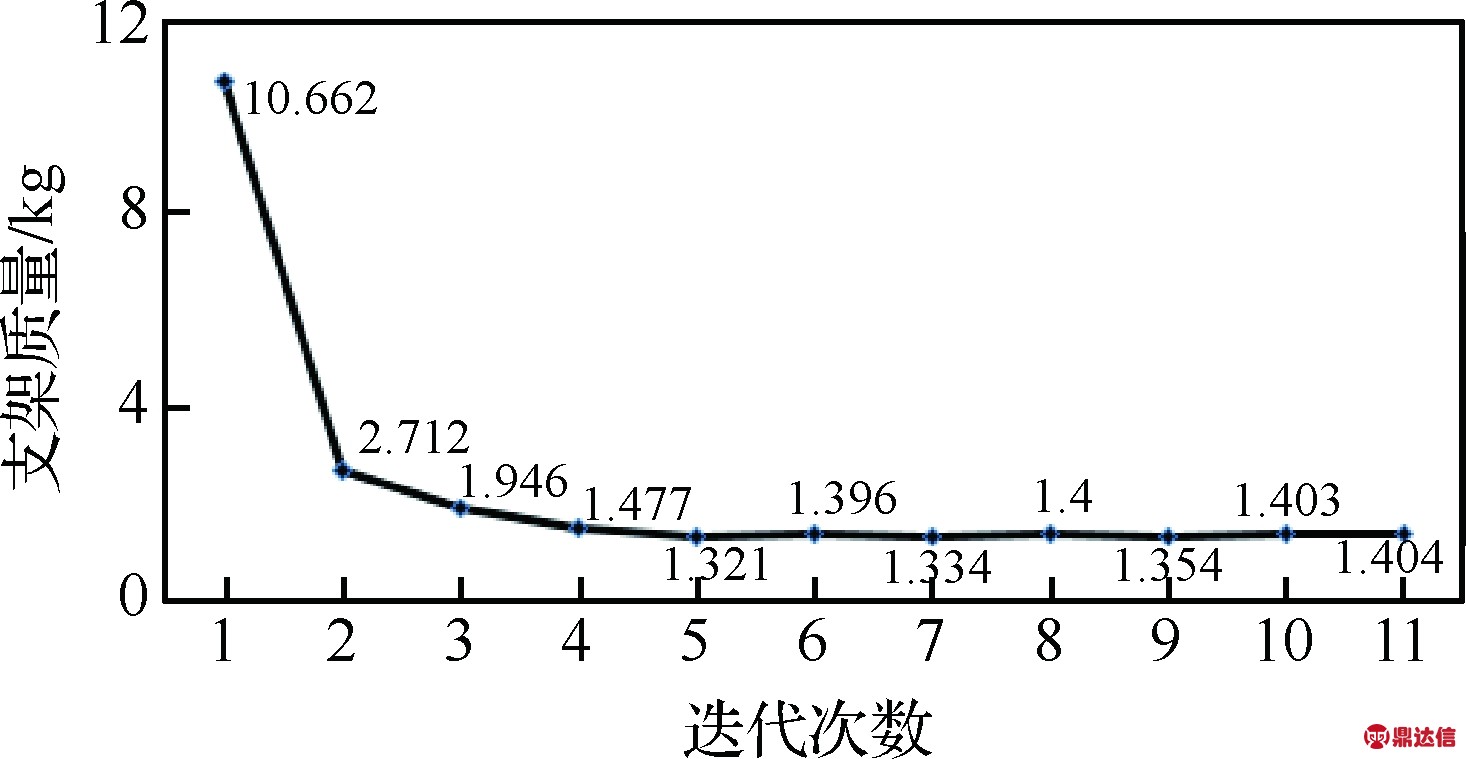

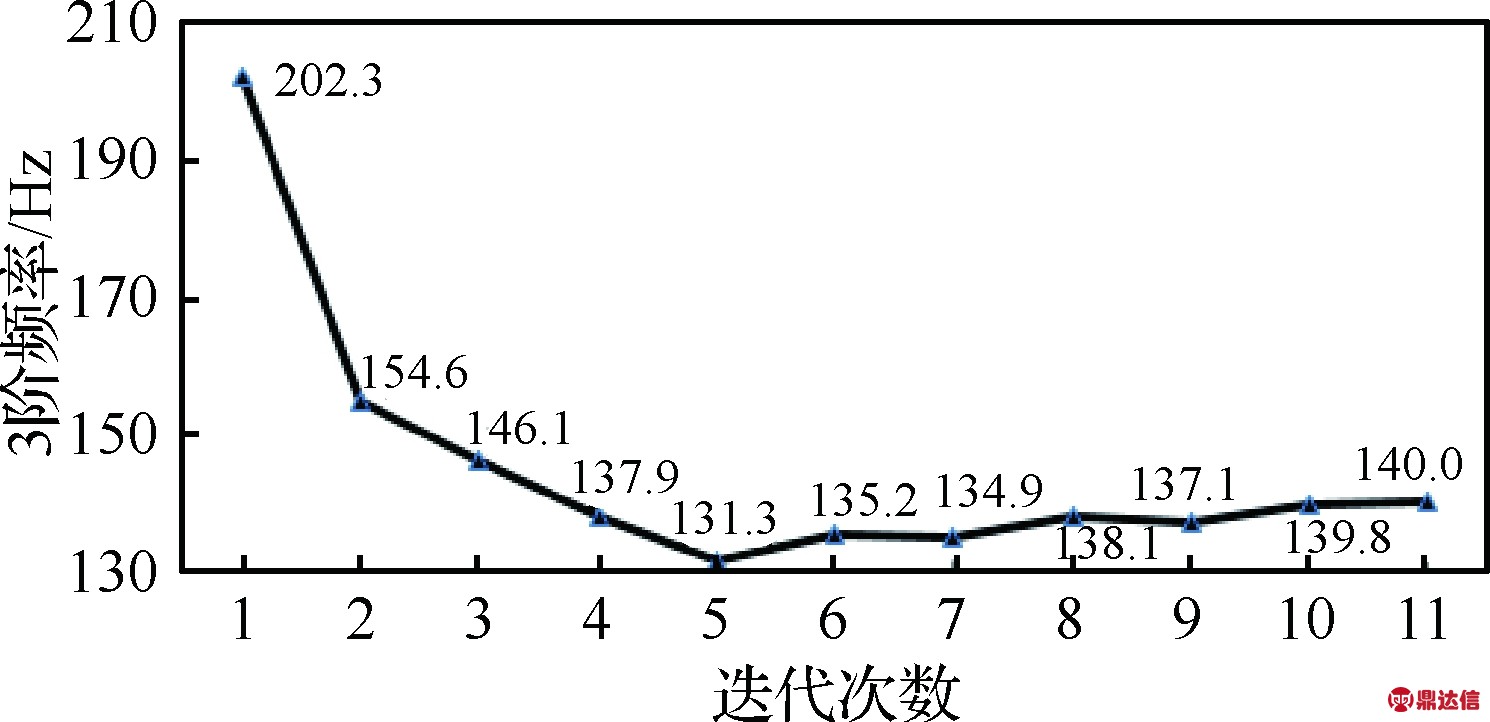

根据上述优化数学模型,经过11步迭代,获得满足约束的最优梁截面尺寸值,如表1所示。图7和图8分别描述了迭代过程中支架质量和组合体3阶频率变化情况,支架质量由10.662 kg下降至1.404 kg,组合体3阶频率由202.3 Hz下降至140.0 Hz。

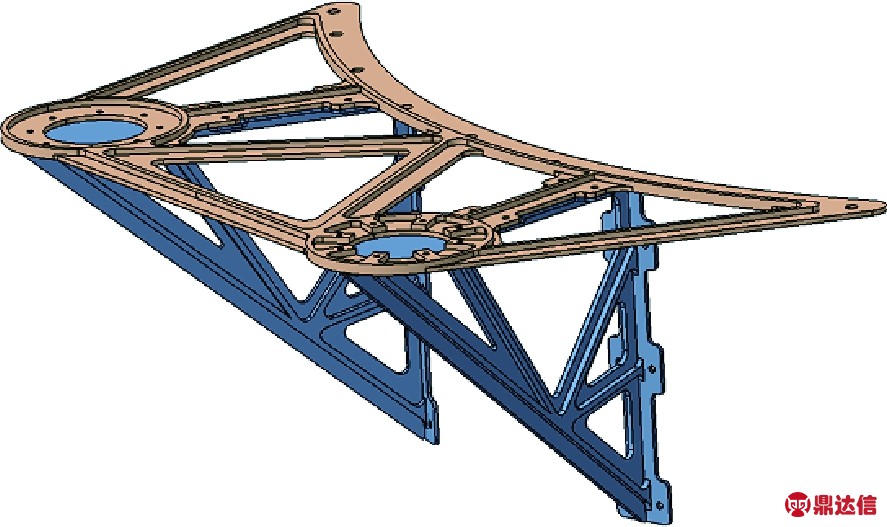

参考上述最优尺寸并结合加工和装配要求,设计支架最终构型方案,如图9所示。支架质量约为2.9 kg,该方案相对原始设计,实现了约17%的结构减重。

图5 桁架式支架示意图

Fig.5 Schematic of trussed bracket

图6 梁单元设计变量示意图

Fig.6Schematic of design parameters of beam element

表1 设计变量初值及限值

Table 1 Initial values and limit values of design parameters

图7 支架质量迭代过程

Fig.7 Iteration of bracket mass

图8 组合体3阶频率迭代过程

Fig.8 Iteration of the 3rd frequency of assembly

图9 支架最终构型

Fig.9 Final design of bracket

3 结构性能分析验证

3.1 分析预示

完成支架模型详细设计后,对组合体刚度、支架强度、动力学响应特性以及稳定性进行分析验证。建立支架组合体有限元模型,采用实体单元建立支架模型,采用多点约束单元模拟螺栓连接,并采用经试验验证过的材料参数,最终模型如图10所示。

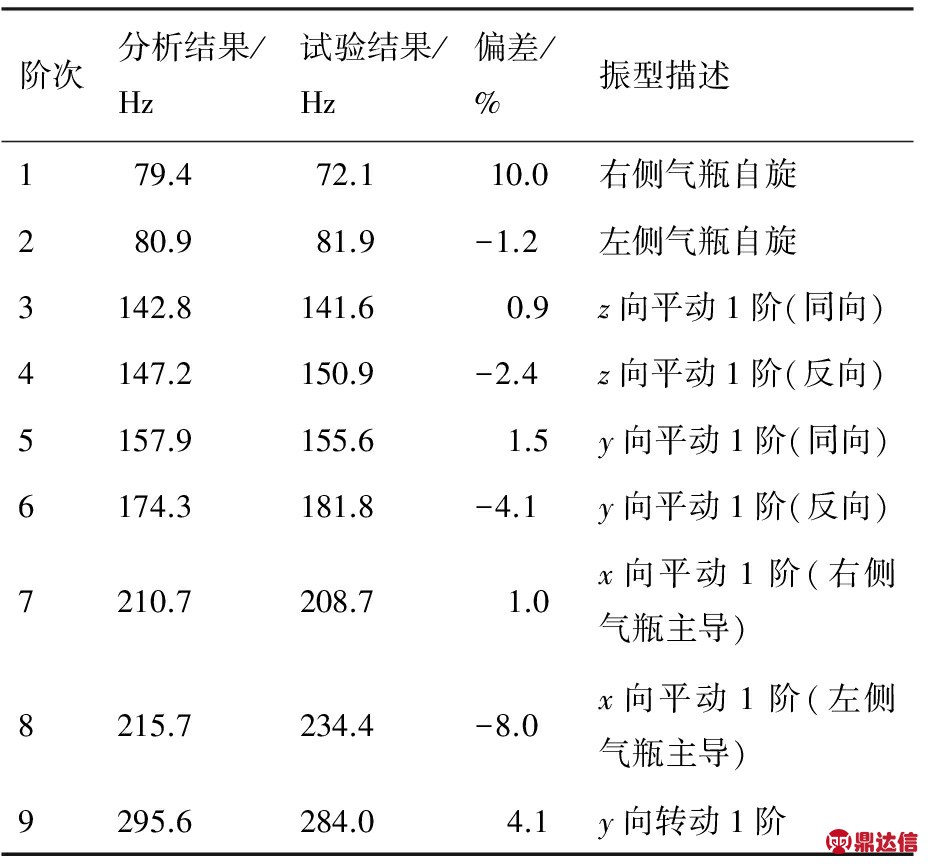

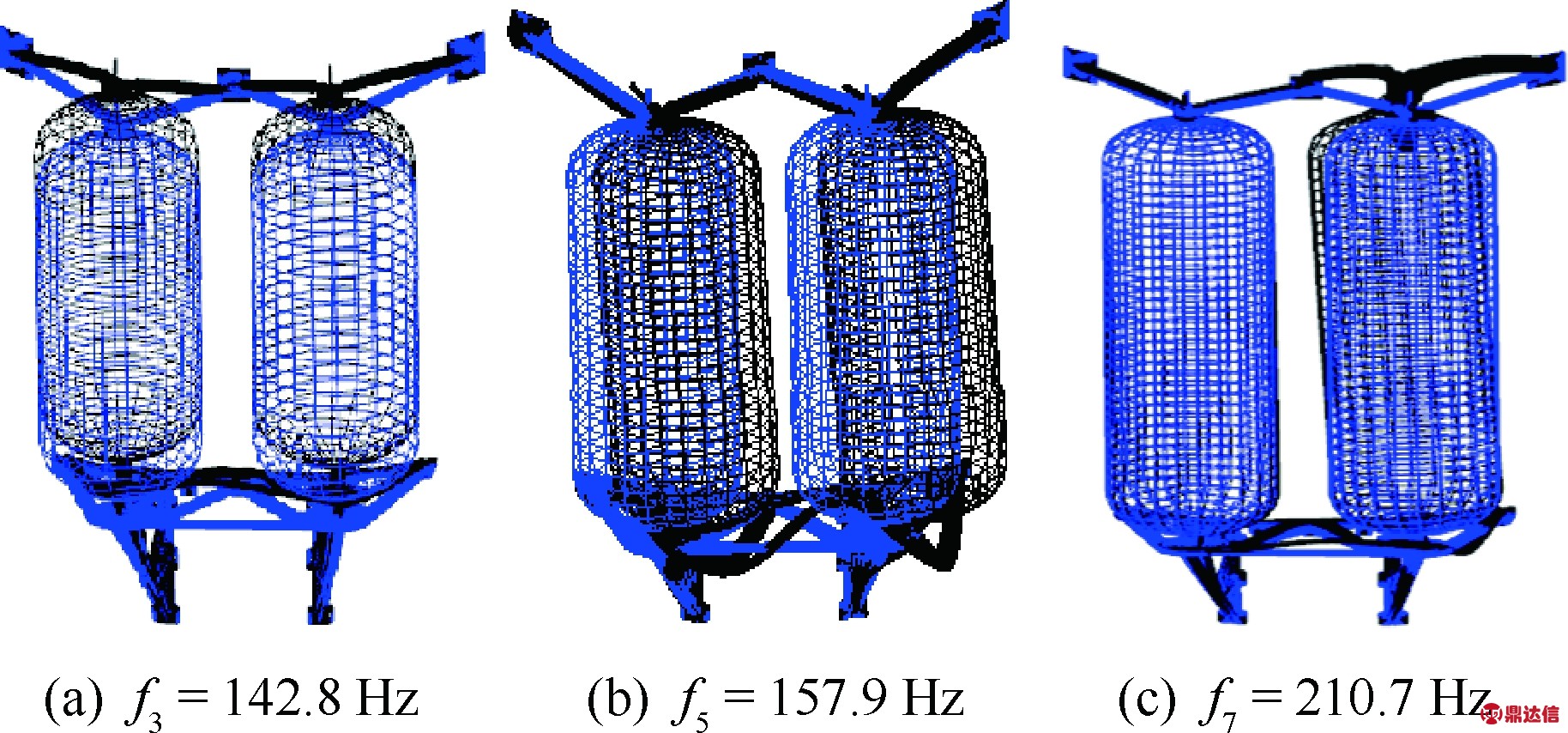

以组合体与卫星主结构连接点固支约束为边界条件,分析组合体结构模态特性。如表2所示,组合体3个方向主要模态频率分别为142.8、157.9和210.7 Hz,满足星上使用要求,各阶模态振型如图11所示。

图10 组合体有限元模型

Fig.10 Finite element model of assembly

表2 组合体模态结果

Table 2 Modal results of assembly

图11 组合体主要模态振型(分析结果)

Fig.11Major vibration mode of assembly (analysis results)

校核支架在准静态载荷条件下的强度性能,得到支架在气瓶轴向载荷工况下产生最大应力,最大应力位于竖直支撑底端的螺栓连接处,计算得到最小安全裕度为0.4,满足星上使用要求。进行支架准静态载荷条件下的稳定性分析计算,通过分析可知,支架最小失稳系数为18.9,结构稳定度满足设计要求。

进行组合体的频率响应分析,得到组合体在5~120 Hz的频率范围内动态放大系数小于4倍,组合体上最大响应点载荷小于其准静态载荷条件,支架动态响应性能满足星上使用要求。

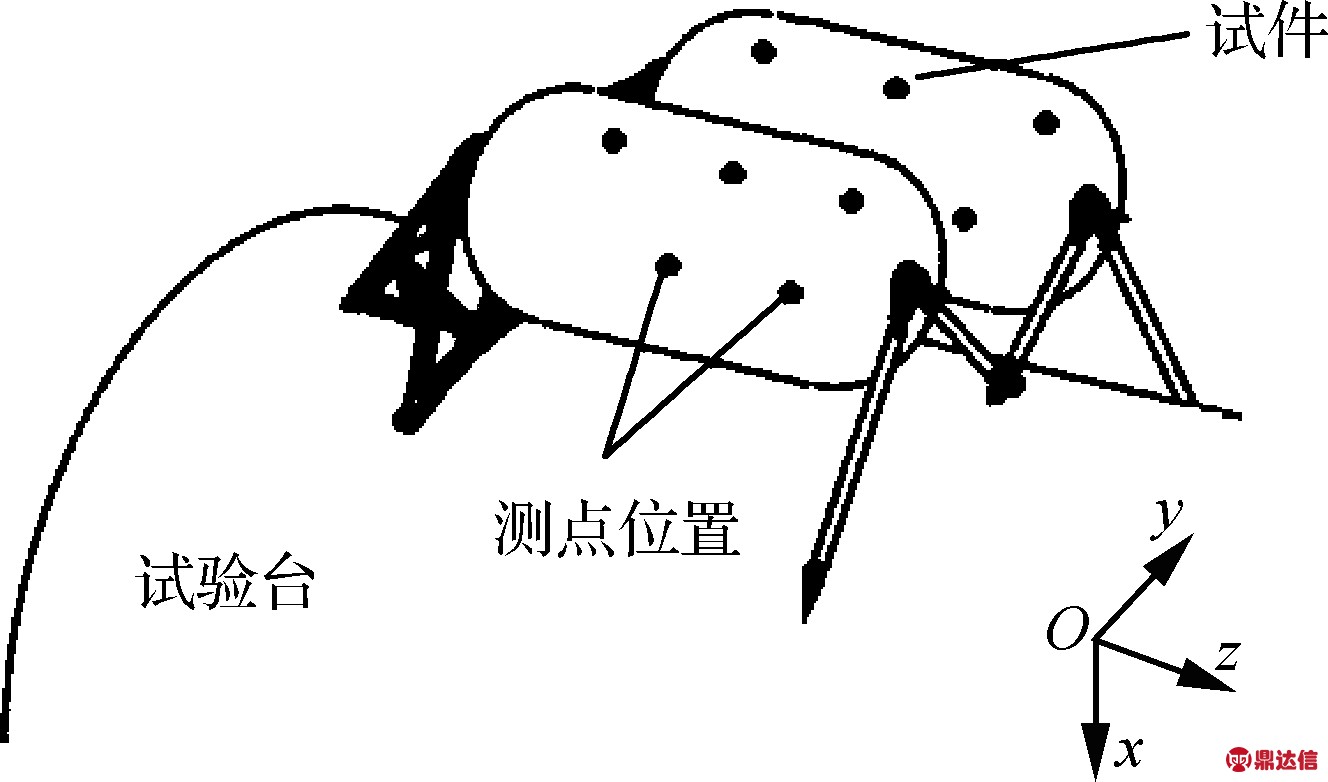

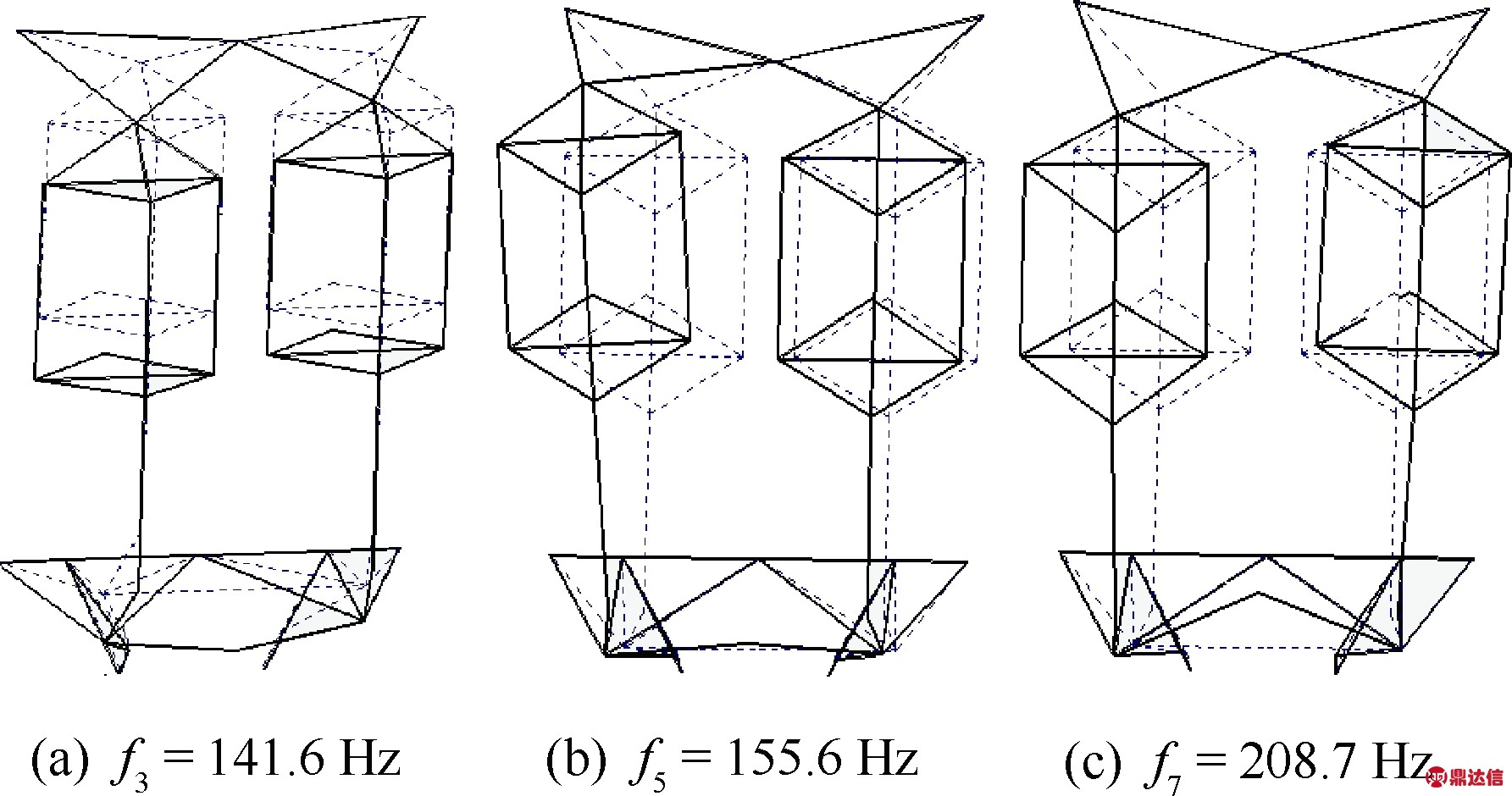

3.2 试验验证

将支架与气瓶组合后通过专门的试验夹具安装在地基上,在关键点设置加速度传感器,通过锤击法获得组合体结构模态性能[20],试验测点示意图如图12所示。在底部框架、气瓶中部选择多个激励点进行x、y、z这3个方向的锤击试验,由数据采集与模态分析系统进行激励信号与结构响应数据的采集和模态参数的辨识,最终得到的结构模态数据见表2,组合体结构主要模态振型如图13所示。

图12 组合体模态试验测点示意图

Fig.12Measure point diagram of modal test for assembly

图13 组合体主要模态振型(试验结果)

Fig.13Major vibration mode of assembly (test results)

由表2提供的组合体各阶模态频率值和图11与图13提供的组合体主要模态振型可以看出,除1阶(偏差为10%)和8阶(偏差为8%)外,分析模型均能较好地预测试验结果。

分析与试验结果偏差一方面来源于分析模型的理想化假设,另一方面来源于模态试验中试件状态、激励点位置、测点位置、测试设备误差以及测试数据判读等因素。对于试验结果本身而言,组合体前2阶模态为气瓶局部模态,在相同的安装边界下,气瓶试件状态的不同是前2阶试验模态频率出现较大偏差的主要原因。

通过气瓶支架组合体模态试验验证了分析模型的准确性,根据3.1节分析数据并通过类似结构设计与试验数据的类比分析,可以认定优化设计气瓶支架的力学性能满足工程应用要求。

4 结 论

1) 应用结构优化设计方法进行气瓶支架结构轻量化设计研究,提出了一种构型简单、承载能力高的金属材料构型方案。新方案相对原设计方案减重约17%,同时经支架组合体模态试验以及同类产品研制数据的类比分析证明,支架结构刚度、强度、稳定性以及动态响应性能均能满足实际工程应用要求。

2) 支架设计过程中,通过拓扑优化获得结构概念构型,在此基础上应用尺寸优化进行结构特征详细设计,实现了结构轻量化设计目标,最后通过数值分析和实物试验验证了设计方案的合理性与设计流程的正确性。支架设计流程为同类结构研制提供了一种有效的技术参考。