摘 要:针对晶硅电池片虚焊的原因和处理策略进行阐述,并运用鱼骨图分析造成虚焊的主要原因,提出可行性对策。最后简述晶硅电池片虚焊的处理流程,以便为后续类似问题发生后能够进行参考。

关键词:晶硅电池片;虚焊;鱼骨图

0 引 言

焊接是光伏组件制作工艺的第一个环节,这个环节把控不当会导致后续环节出现失控的现象,因此要求操作人员必须严格控制焊接电池串的质量。虚焊作为焊接过程中经常出现的异常之一,现场层压后的不良大多数是由于电池片虚焊间接引起的。电池片虚焊就是指电池片上的焊带未焊接在电池片主栅线上,导致一小块电池片单元不能接触导电,从而形成断路的现象。电池片虚焊主要包括:电池片上焊带整体虚焊;电池片上单根一个点虚焊(包括起焊点虚焊) ;电池片斜片。

1 电池片虚焊的危害

电池片虚焊会导致前道生产节奏紊乱,生产出的虚焊电池串给现场造成大批量的返工,返工过程中会出现不停地翻转电池片、搬运电池串的现象,容易造成电池片裂片,同时在经过层压机的层压过程中,返过工的组件比一次成品的不良率偏多,且容易出现电池片碎渣残留、焊带根部裂片、焊带偏移、锡渣残留、终测隐裂比例上升等异常。

2 电池片虚焊的检测方法

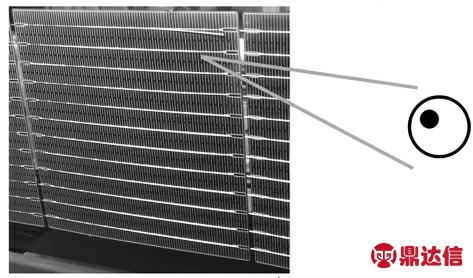

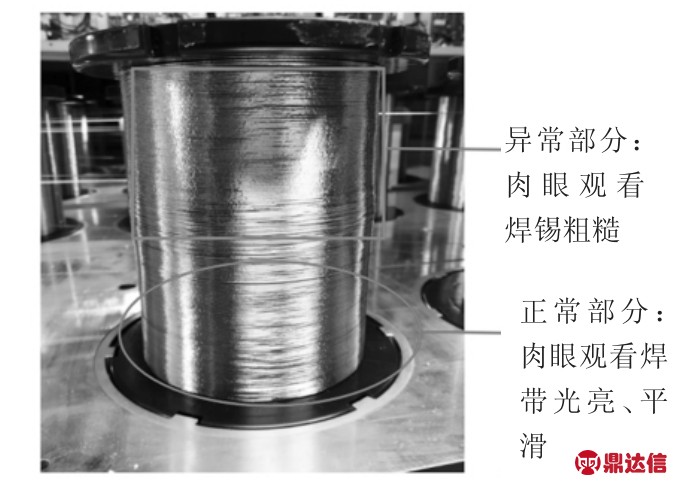

图1 肉眼30°观察视角

1)肉眼直视30°观察电池串。现场实际视觉效果:电池串在直视情况下不容易观察到虚焊的现象,眼睛在直视下轻微有个角度偏差的情况下更容易观察到虚焊的异常,如图1所示。

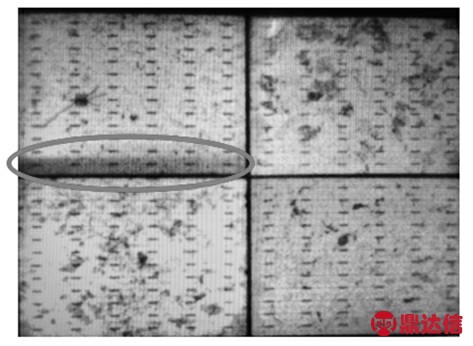

2)中测EL检测。中测EL设备采用电生光原理,通过3个摄像头拍摄照片后,再拼接成一个完整图像,电池片上出现一条阴影的斑记被确定为虚焊的现象,如图2所示。

图2 虚焊斑记

3 电池片虚焊原因分析及处理对策

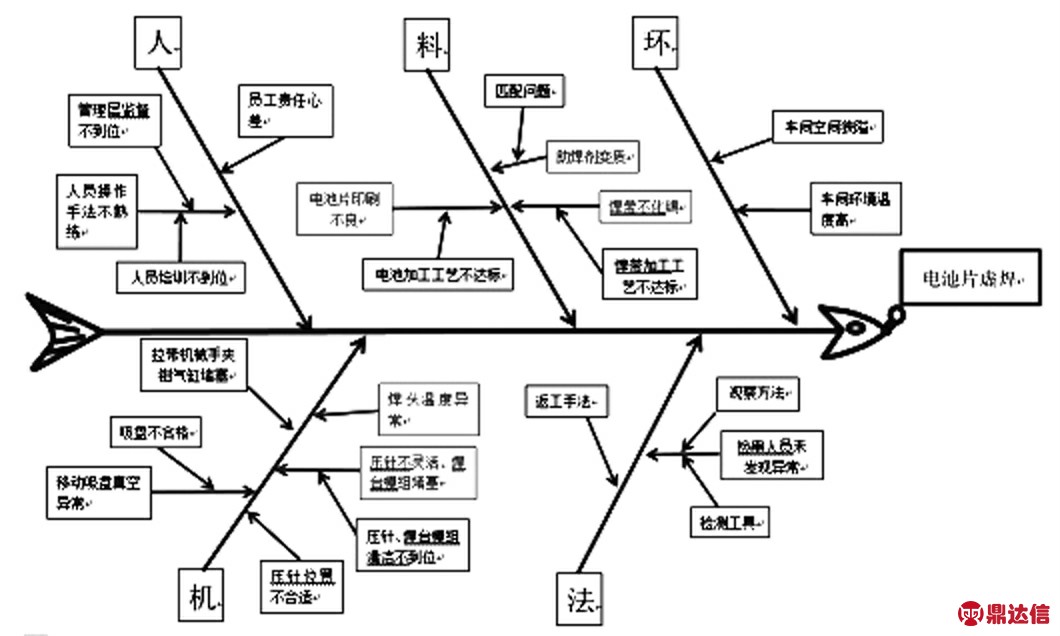

借助“鱼骨图”(如图3),从“人、机、料、法、环”等方面分析电池片虚焊的原因。

图3 电池片虚焊鱼骨图

造成电池片虚焊的原因很多,从鱼骨图可以分析出主要影响因素有电池片印刷不良、助焊剂变质、焊带不化锡、焊头温度异常、压针不灵活、焊台模组堵塞等,后续围绕主要因素进行分析。

1)电池片印刷不良。电池片背面银浆由片状银粉、玻璃粉和有机载体配制而成。片状银粉起到导热、导电的作用。玻璃粉起到黏结作用,它与银粉共同形成导电网络,并有效调节浆料烧结后的热膨胀系数[1]。由于电池片背面银浆浆料不好,在经过焊接后背面最后一个焊点出现脱落现象(即银浆脱落),导致现场返工人员无法返修作业。

处理对策:现场及时反馈这批不良电池片,停止投用后更换新的片源。

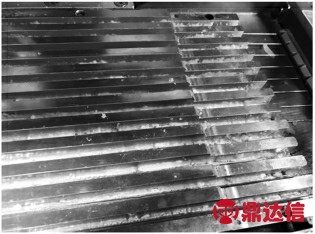

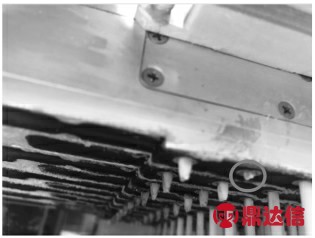

2)助焊剂变质。免洗助焊剂含有微量表面活性剂,表面活性剂具有“两亲结构”的分子,使得焊料的表面张力降低,从而提高焊接性能[2]。经过远距离的输送,现场投用的助焊剂里抗氧化剂和活性剂出现变质,导致焊接机夹钳、气缸、焊带槽出现助焊剂结晶过多(如图4所示),焊接机连接焊带的各个孔堵塞严重,现场生产人员清洁困难,并且达不到焊接要求,焊带多次上翘,焊出来的电池串出现批量性虚焊的现象。

图4 助焊剂变质使用后大量结晶残留

处理对策:助焊剂来料时,先试用一桶观察助焊剂结晶情况,效果良好后再开始批量投用,尽量使用结晶少的助焊剂。

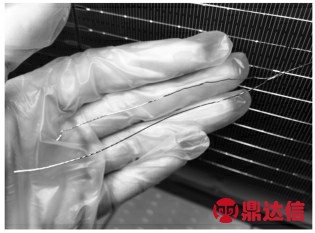

3)焊带不化锡。由于焊带厂家制作工艺不同,焊带涂层主要由Sn 、Pb组成,配比比例为Sn/Pb=60%/40%或者63%/37%,涂层中原料Sn的纯度应不低于GB/T 728《锡锭》中Sn99.9%的要求;原料Pb的纯度应不低于GB/T 469《铅锭》中Pb99.99%的要求;铜基材Cu的纯度大于99.95%[3];实际生产过程中通过检测焊带屈服强度来判定焊带的优良,焊接机投用焊带后,在焊接过程中经常会出现焊带硬度高、不化锡的现象(如图5所示),焊带硬还会导致层压后裂片增多。图6为焊带焊接过后表面光滑、未有助焊剂析出现象。

图5 不良焊带事例

图6 焊后不良效果

处理对策:严格把控来料检验标准,使用过程中对不化锡的焊带轴进行更换,并对焊带在焊接过程中出现的不良比例进行统计,选用优质焊带进行焊接。

4)压针不灵活(如图7、图8所示)。焊接机压针在使用过程中容易出现助焊剂堵塞现象,导致压针上下不灵活,有的压针上升后并未下降,会导致电池片虚焊现象,有的压针下降后并未上升,会导致焊接裂片现象。

图7 第二排短压针堵塞后凹陷

图8 第一排短压针堵塞后凹陷

处理对策:对全员进行TPM培训,制定焊接机清洁标准,焊接前检查压针灵活度,确保压针上下灵活。

5)焊头温度异常。焊头温度异常是焊接机虚焊最难处理的问题,焊接机在焊接过程时没有电流显示,一般通过观察电流指示表的指针进行判定。焊头温度异常会导致焊接电池串批量虚焊,影响产品质量和生产效率。

处理对策:更换焊头驱动板和温控板,检查电路。

4 虚焊处理流程

结合上述虚焊原因和措施,再对电池片虚焊做简要的流程分析:1)电池片上焊带明显脱落下来,焊带翘起;直接检查焊接机夹钳、气缸的清洁度,将夹钳/气缸助焊剂结晶清理干净,虚焊就可解决;2)电池片上焊带出现整体虚焊/电池片斜片,清理移动吸盘真空,重新校准栅线就可解决;3)电池片上单根一个点虚焊(包括起焊点虚焊),检查焊接机压针是否堵塞,上下活动是否灵活,不灵活的压针要用酒精清洗压针上的助焊剂结晶,保证压针下落时上下灵活,能压住焊带;4)压针无异常后,检查栅线是否和焊带对正。a.栅线不正的电池片重新调整电池片位置,重新进行栅线校准;b.发现每串偶尔有一根栅线上一个点不在电池片上的情况,现场人员需通知检修人员进行处理;5)检修人员遇见这种虚焊情况,需进行调整焊头的水平度、焊接模组的水平度、焊接位置的高低等;6)检查无异常后,工艺人员需调节焊接机的焊接温度、百分比、焊接时间、助焊剂喷涂时间等工艺参数;7)工艺参数也没异常后,检修人员需要排查焊接机的驱动板和温控板等电器元件,确保焊接过程有电流、有温度经过焊头。

5 结 语

经过上述虚焊原因分析和异常处理流程后,再经过对现场操作人员培训后,操作人员处理焊接机虚焊时就比较顺利。前道焊接机运行正常后,现场返工电池串数量大幅减少,前道EL一次合格率大幅上升,层压后的不良率大幅下降,终测隐裂大幅降低,后续所有工序段的产品质量得到了保证。