摘 要:介绍了不规则形状的太阳能电池片的产生原因以及一种再利用方式,并结合现有适应普通规格电池片的串焊机结构,分析了不同电池片焊接过程中的异同,并对电池片串焊过程中所用到的互联条的材质、力学性能进行了分析比较以及校核计算。

关键词:不规则电池片;互联条; 挠度

太阳能电池片是光伏组件生产过程中的重要原材料,其外形尺寸一般为长宽均为156 mm厚度为180~230 μm,基底材料以硅为主。由于太阳能电池片厚度较薄,且比较易碎,所以在运输以及生产过程中会产生一定数量的崩边缺角电池片。崩边缺角的电池片会在焊接过程中产生应力不均匀导致电池片裂开。所以崩边缺角片会作为不合格产品在焊接前被串焊机的视觉系统分拣出。在实际的生产过程中,太阳能电池片串焊机在一般组件行业内电池片的破片率为2‰,以国内2016年光伏装机容量为18.5 GW为例来计算,仅仅在电池片串焊环节产生的破片就多达880万片。在通常情况下,破损的电池片会回收后再度回炉提炼,但是会造成较大的污染以及浪费,并且用再造硅制成的电池片的各方面性能指标会有一定程度的下降。所以在实际生产中,有一些组件生产厂商会将崩边缺角以及破损面积较小的电池片,用激光切割机进行切割。目前市场上常规的切割后产品有半片(156×39)mm;四分之一片(156×78)mm;八分之一片(156×19.5)mm等几种规格。激光切割后的电池片经过串焊后,仍然可以达到组件生产的技术指标,用不规则电池串焊后的组件可满足一些小功率用电的需求,如某品牌共享单车前部车筐内的太阳能充电装置。

1 焊接不规则电池片时存在的问题

太阳能电池片串焊机是光伏组件生产中的重要关键设备,该设备可自动拉出设定长度的互联条并裁切摆放,通过四轴机器人结合视觉系统自动定位摆放电池片,并可将互联条与电池片串联焊接。太阳能电池片串焊成组件时,互联条和电池片交错放置,首先放置一层互联条,之后放置电池片,然后再放置互联条,之后交替进行。互联条在光伏组件中起到收集和传导电流的作用一般互联条的长度为电池片长度的1.8倍。不规则电池片相对于普通电池片来说,串焊时的最主要不同点就是电池片所对应的互联条长度不同,不同电池片对应的互联条长度见表1。

表1 互联条长度表

目前光伏市场上的主流光伏组件的互联条横截面宽度约为1.0~1.5 mm,厚度约为0.23~0.25 mm 其基材为铜,表面镀层为Sn60Pb40,其密度为8.5 g/mm3。由于互联条在夹持状态下会产生弯曲变形,串焊接标准电池片的情况,正是利用了互联条的弯曲变形,才使得互联条可以贴附在电池片上。在通过串焊机拉带机构拉取相应长度的互联条后发现,当互联条长度小于120 mm时,由于互联条自身材料的强度特性,互联条在一端夹持5 mm的状态下,另一端自行下垂量很小。这种状态会导致互联条和电池片无法贴合。从而导致下一片电池片无法放置在互联条上,如果强制放下会导致电池片的破损。

对互联条进行力学分析,可以将一段被夹持的互联条简化为一端固定一端悬臂的梁。

如图1[1],互联条所受载荷为自身重力F可简化为均布载荷。

图1 互联条受力分析简图

互联条可选取目前在实际生产中较为常用的尺寸:宽度为1.2 mm ,厚度为0.23 mm。则单位长度的互联条的重量为2.346 g/mm,σb=295 MPa。

A=1.2×0.23×10-6=0.276

互联条的弹性模量E=91×109 Pa

惯性矩I=bh3/12[2]

宽度b=0.012 m

高度h=0.000 23 m

最大挠度fB=-ql4/8EI[2]

长度l=(0.07-0.12)m

经过校核计算可得出,长度为70 mm的互联条末端会产生约2.63 mm的形变(如图2),长度120 mm的互联条末端会产生约49 mm的形变(如图3)。与实际生产中的互联条下垂状态基本吻合。

图2 70 mm互联条最大形变 图3 120 mm互联条最大形变

2 不规则电池片短互联条的取放

针对不同长度的互联条的受力分析结果以及实际生产时互联条状态分析可知,对长度大于120 mm的互联条进行取放时,仍然可使用标准串焊机的焊带取放方式,机构如图4。对长度小于120 mm的互联条进行取放时,一般采用真空吸附的方式,结构如图5。

图4 标准串焊机拉带机构

图5 四分之一片串焊机吸带机构

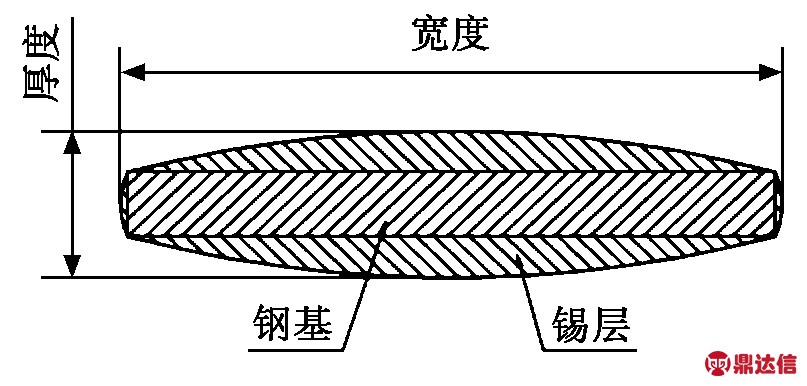

由于互联条的实际截面并不是规则矩形如图6。在采取吸附方式时互联条可以利用的吸附宽度小于1.2 mm。一般采用加工微型吸附孔的方式,对互联条进行吸取。 通过这种方式,可以将未发生弯曲变形的短焊带平整的放置在电池片上,从而完成电池片的焊接。

图6 互联条横截面

3 结论

通过对太阳能电池片串焊所需的互联条的材质以及力学性能的分析,对不规则电池片进行范围划定,二分之一电池片仍然可以使用传统串焊机的拉带方式进行焊接,四分之一电池片和八分之一的电池片需要在采用真空吸附焊带的方式进行焊接。