摘 要:本文针对多晶硅太阳电池的电势诱导衰减(PID)现象,通过开发高折射率电池镀膜工艺,把改变双层减反射膜的折射率作为重点调试的工艺参数,调节镀膜时的SiH4:NH3比例,同时对膜厚进行适当的调整,最终使电池片的光电转换效率稳定在17.7%以上,组件经PID测试峰值功率衰减小于5%,达到抗PID要求。

关键词:抗PID 双层减反射膜 多晶硅电池片

电势诱导衰减现象(Potential Induced Degradation,PID)影响到了组件的寿命和电站的正常收益[1-3]。本文通过调节等离子增强化学气相沉积(PECVD)工序的工艺参数以获得具有合适的折射率和厚度的减反射膜,以解决 PID问题。

1 实验

本文试验中使用的所有P型多晶硅片除PECVD工艺外,其他都经过相同的处理过程。在组件加载-1000V直流电压,放置在环境实验箱内,实验箱内温度为85℃,湿度为85%,测试时间为96小时。

2 实验结果与讨论

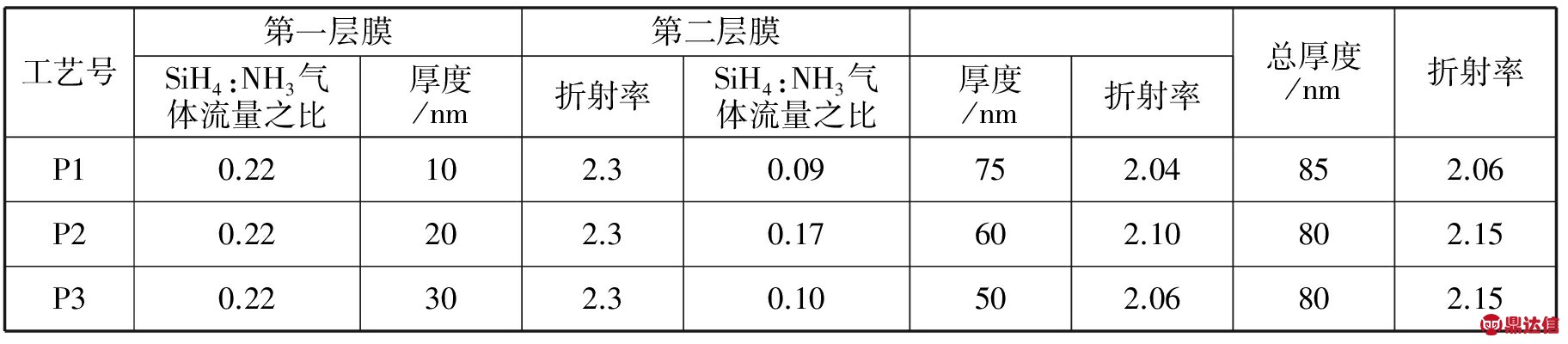

本文中的三种PECVD工艺(P1、P2和P3)都是采用折射率渐变的SiNx抗反射膜。由表1可见,工艺P1、P2和P3沉积减反射膜时,第一层镀膜时三种工艺的SiH4:NH3比例基本一致(约0.22左右),第二层镀膜时三种工艺的SiH4:NH3比例分别为0.088、0.17和0.10。

表1 PECVD工序的工艺参数

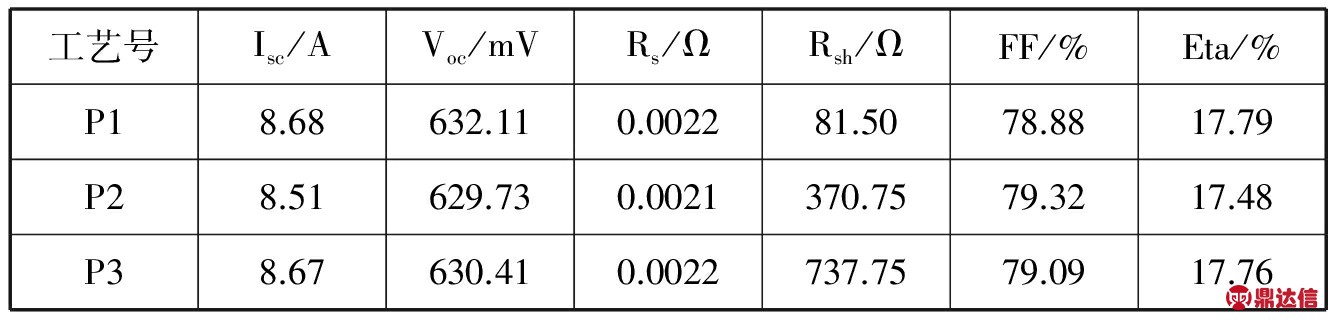

利用不同的PECVD工艺(P1、P2和P3)制成的电池片的电性能数据如表2。

表2 不同的PECVD工艺制成的电池片的电性能参数

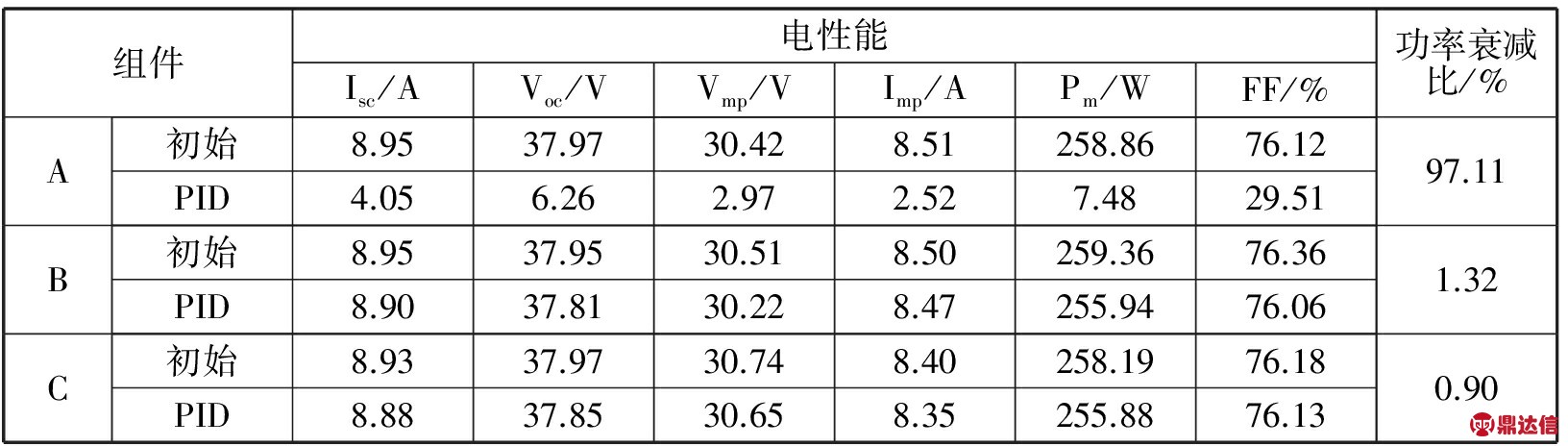

将分别利用P1、P2和P3工艺制造出的电池片制作成组件,分别命名为A、B和C组件,分别进行PID测试,实验数据如表3。经过96小时的测试,P1工艺电池片制成的A组件峰值功率衰减了97.11%,PID效应非常严重。P2和P3工艺电池片制成的B和C组件峰值功率分别衰减了1.32%和0.90%。结合表1、表2和表3的数据可见,提高SiNx薄膜折射率(由工艺P1的2.05提高至工艺P2和P3的2.15),使得PID效应大幅度减缓。P3工艺电池不仅实现了抗PID的效果,而且电池的光电转换效率也保持在高水平。

表3 不同电池片制成的组件进行PID测试前后的电性能对比

3 结论

折射率是影响PID的重要因素,可以把改变双层减反射膜的折射率作为重点调试的工艺参数,其中,调节镀膜时的SiH4:NH3比例是一个重要的环节。同时,也可以对膜厚进行适当的调整,以期得到更好的抗PID性能。当采用了合适的膜厚和折射率的组合后,可以从电池片级别预防PID现象。