摘 要: 对丝网印刷工作原理、工艺过程和产品质量检测等进行了分析,同时也对设备工艺物化和具体技术进行了简要阐述。

关键词: 太阳能晶硅电池;印刷工艺;质量检测;工艺物化

1 太阳能电池原理和分类

1.1 按技术成熟程度分类

1)晶硅电池:单晶硅,多晶硅。

2)薄膜电池:a-Si,CIGS,CdTe,球形电池,多晶硅薄膜,有机电池。

优点:资源丰富,环境安全;电池/组件一次完成,生产程序简单。

缺点:效率低,不稳定—光衰减。

3)新型概念电池:量子点、量子阱电池,迭层电池,中间带电池,杂质带电池,a-Si/C-Si异质结,偶极子天线电池,热载流子电池(也称第三代电池)。

1.2 晶硅电池的技术发展

单晶硅电池在20世纪70年代初引入地面应用。在石油危机推动下,太阳能电池开始了一个蓬勃发展时期,不但出现了许多新型电池,而且引入许多新技术:钝化技术、陷光技术、背表面场(BSF)技术、异质结太阳能电池技术、聚光电池等。

多晶硅电池也有长足发展,先进的技术有:采用磷吸杂和双层减反射膜技术、PERL电池技术、PECVD/SiN+表面织构化等。

1.3 向高效化和薄片化方向发展

光电转化效率提高是各种太阳能电池永远的追求,从实验室到工业化生产,在不断的进步。如2009年工业界达到17%,截至到目前以18.5%左右的效率成为主流。随着材料和工艺的不断进步,转换效率会不断提高。

与此同时,薄片化也是必须的,实现的技术有两种。硅片减薄:硅片是晶硅电池成本构成中的主要部分。硅—间接半导体,理论上100μm可以吸收全部太阳光。电池制造工艺—硅片厚度下限150μm。降低硅片厚度是结构电池降低成本的重要技术方向之一。带硅技术:直接拉制硅片,免去切片损失。

2 丝网印刷工艺

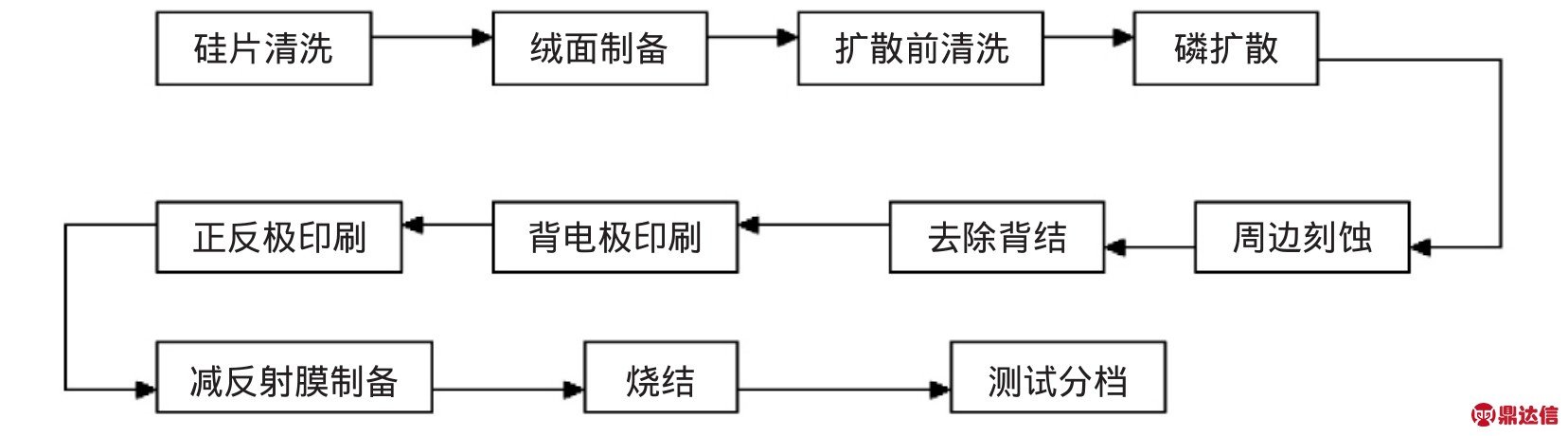

晶体硅太阳能电池的制造工艺流程如图1。

图1 硅太阳能电池制造流程

制作上下电极:用真空蒸镀、化学镀镍或铝浆印刷烧结等工艺。先制作下电极,然后制作上电极。铝浆印刷是大量采用的工艺方法。

2.1 丝网印刷原理

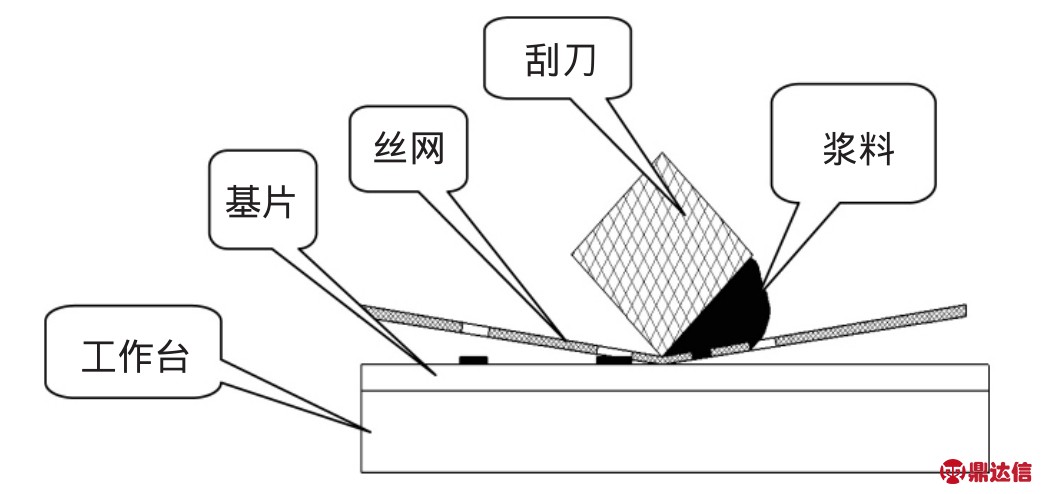

图2为丝网印刷原理示意图,丝网印刷由五大要素构成,即:丝网、刮刀、浆料、工作台以及基片。

图2 丝网印刷原理示意图

刮刀的作用是将浆料以一定的速度和角度将浆料压入丝网的漏孔中,刮刀在印刷时对丝网保持一定的压力,刃口压力在10~15N/cm之间。

刮刀材料一般为聚胺脂橡胶或氟化橡胶,硬度范围为邵氏A60°~A90°,刮板条的硬度越低,印刷图形的厚度越大,刮刀材料必须耐磨,刃口有很好的直线性,保持与丝网的全接触。

印刷速度与印刷图形和印刷用浆料的黏度有关,速度越高,刮刀带动浆料进入丝网漏孔的时间越短,浆料的填充性会差如果印刷线条精细,速度应低一些,正银工序中栅线的线宽在0.1~0.12mm,一般速度设定在200~250mm/s,背铝和背银工序因印刷线条宽速度设定在300mm/s。刮刀角度的设定与浆料有关;浆料你黏度值越高,流动性越差,需要刮刀对浆料向下的压力越大,刮刀角度小;刮刀角度调节范围为45°~75°。

丝网的目数及丝径决定可印刷图形的宽度;对于背银和背铝这两道工序印刷由于实际印刷图形不复杂,所以对丝网要求不高,主要考虑印刷厚度即可,一般选用250~280目即可满足要求;正银印刷是对印刷要求最高的一道印刷工序,主要是保证栅线的宽度要求及印刷膜厚的均匀一致性,一般选用300~330目。

丝网的张力设定:丝网的张力与丝网的材料与目数有关,不同材料、不同丝径的丝网承受的张力不同,目数越低,丝径越粗,丝网承受的张力越大。丝网和感光膜的厚度决定印刷后图形的厚度,即印后线条的厚度;丝网目数越低,丝经越粗,印刷后的浆料层就高一些,所用丝网目数较高时,则印刷后浆料层就低一些。

浆料是由功能组份、粘结组份、和有机载体组成的一种流体,在背银,背铝及正银工序中所用浆料为导体浆料,浆料的技术性能指标是指浆料中功能成分经过烘干和烧结后与电池片的欧姆特性,其影响电池片的电性能指标如开路电压,短路电流,并联电阻,串联电阻,转换率等技术指标。

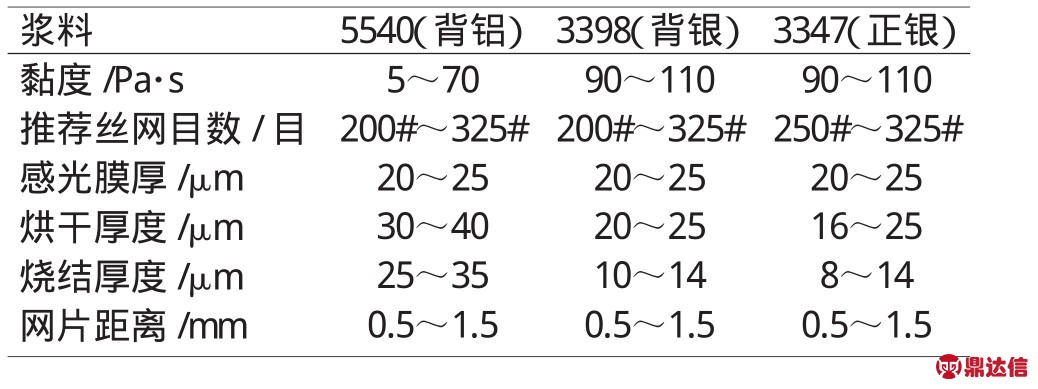

表1为美国FERRO公司的相关工序印刷浆料的特性。

表1 相关工序印刷浆料特性

2.2 工序对印刷电极的要求/背面银/铝电极印刷

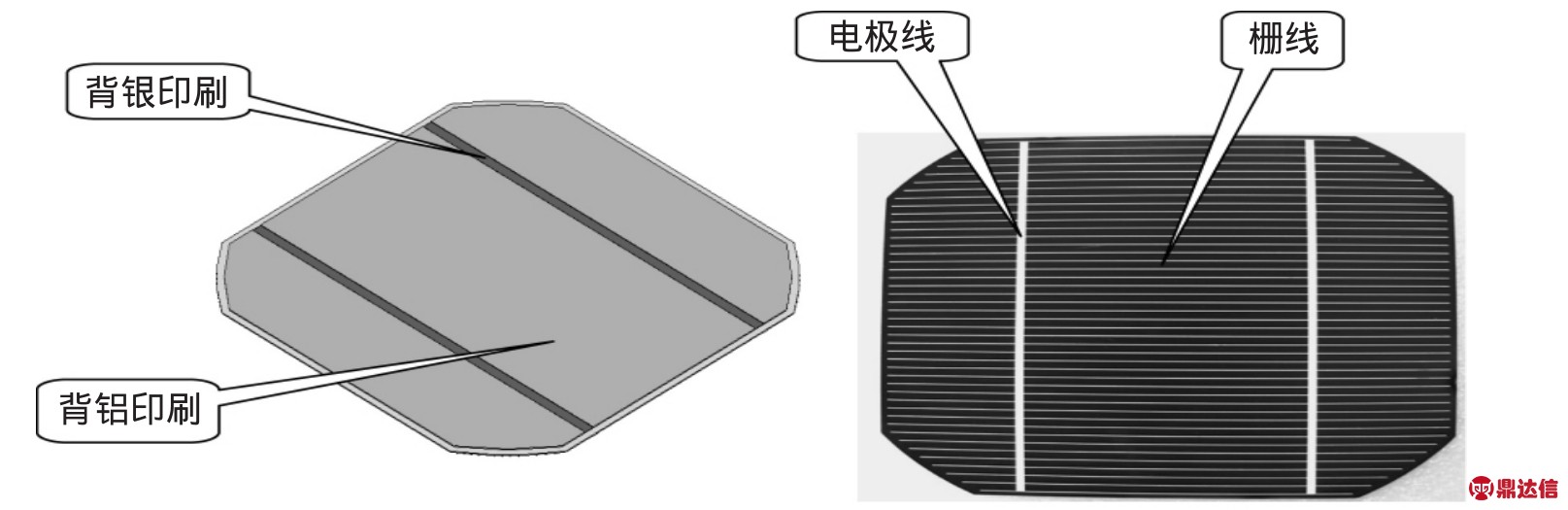

背银印刷在电池片的正极面(P区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极。背铝印刷在电池片的正极面采用铝浆料印刷整面(除背银电极外)。

图3 背面银/铝电极印刷

2.3 工序对印刷电极的要求/正面银电极印刷

正银印刷在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极,在工艺上要求栅线间距约3mm,宽度约0.10mm。

3 太阳能电池印刷质量分析

现在以某大型电池片厂商的工艺为例,对电池印刷工艺的质量特点和缺陷进行分析。

3.1 晶硅电池片的质量检验(印刷)

检验项目:颜色色差(变更);绒面色斑(变更);亮斑;裂纹、裂痕及针孔;弯曲度(变更);崩边、缺口、掉角;印刷偏移(变更);TTV;铝珠、铝苞(变更);印刷图形(变更);漏浆;外形尺寸。印刷图形见图4。

图4 印刷图形

3.2 印刷偏移

A级:位移偏差≤0.5mm;角度偏差≤0.3°

B级:0.5mm<位移偏差≤1.0mm;角度偏差≤0.3°

C级:位移偏差>1.0mm;角度偏差>0.3°

3.3 TTV(即单片电池片最厚与最薄的误差)

A级:TTV的变化<电池片标称厚度的15%;B级:TTV的变化<电池片标称厚度的25%;C级:TTV的变化≥电池片标称厚度的25%。

3.4 印刷图形级别判定

主栅线:A级:主栅粗细均匀,不允许有断线、缺失、扭曲以及突出。B级主栅线粗细均匀,允许有轻微断线、缺失面积不超过主栅线总面积的5%,扭曲以及突出不超出正常位置的0.2mm;不允许有变色现象。C级:主栅线:断线、缺失面积不超过主栅线总面积的20%。

背电场:A级:背电场完整、厚薄均匀,不允许有缺失。B级:允许有缺失,缺失面积不超过背电场总面积的5%;变色面积不超过背电场总面积的15%。C级:缺失面积大于背电场总面积的5%,变色面积不超过背电场总面积的50%。

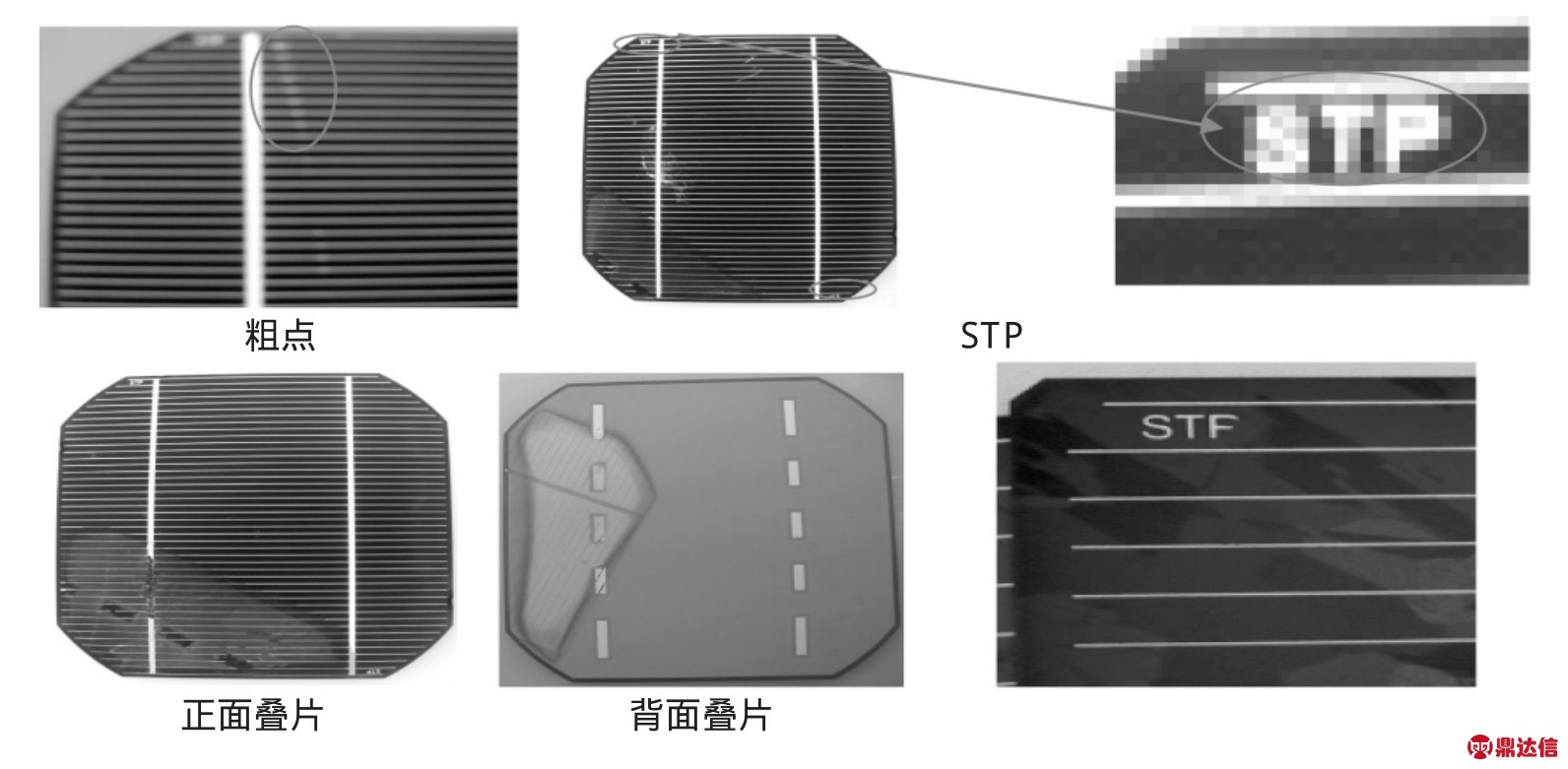

STP印刷:A级:标识若有虚印、印粗现象(字母线宽度应小于0.22mm),但仍可辨识时则作为A级。若标识存在缺印但仍可辨识时,按字母高度1/3判定。B级:标识若有虚印、印粗现象,当字母线宽度大于0.22mm,但仍可辨识,如实心“P”若标识存在缺印但仍可辨识时,按字母高度1/3判定。C级:若字母变形或无法辨识时直接降为C级。见图5。

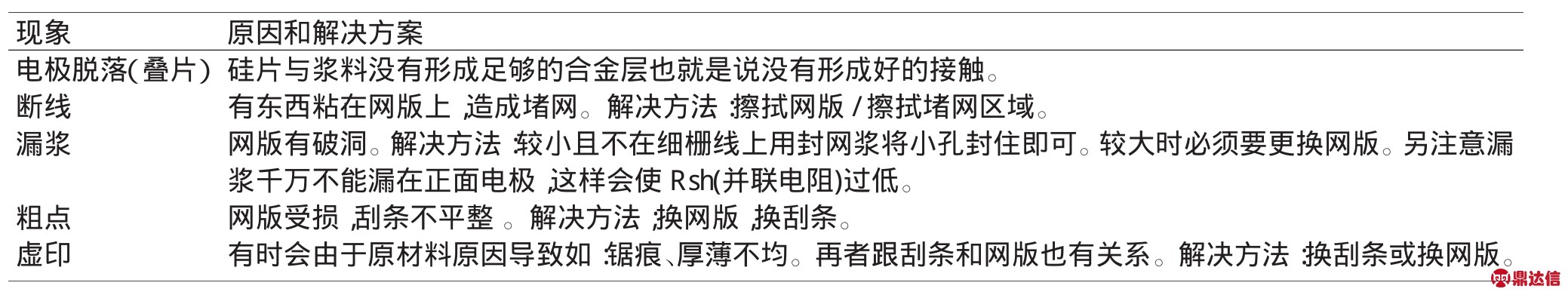

图形异常原因和解决方案如表2所示。

图5 印刷图形示例

表2 图形异常原因和解决方案

4 设备工艺物化初探

作为设备制造商来讲,要想做出好用、实用、耐用的专用设备,就需要摸清楚设备研制的规律和客户需求的特点。有的用户追求设备精度,有的用户追求设备的生产效率和工艺适应性,有的客户追求满足基本功能基础上的性价比。同时,半导体设备的特点就是工艺高度物化,设备制造商越来越多地承担着器件单项工艺的开发工作,并不断地将其物化到设备系统当中去。因此,需要高度重视产品应用工艺的研究,达到为用户提供系统解决方案的目的,最终实现双方的利益最大化。

4.1 提高自动化程度和生产效率

采用直线电机和伺服电机驱动,精密导轨丝杠传动,光栅尺反馈的闭环控制,定位准确。x、y、θ三轴自动对位,对位精度高。工作台需要实现料片可靠吸附和印刷图形的自动对准等工艺要求,是保证精密印刷的关键部件。必须具有x、y、θ三向的运动调节,对大面积基片的吸附和具备透光性的承片台。x、y向运动通过直线导轨滑块实现导向,通过线性电机加测长光栅尺实现快速调整和准确定位。θ向是通过直线电机驱动和圆弧形光栅测量来实现旋转和定位。

另外,针对全自动印刷生产线,转台式的工作台结构使运行效率提升了3倍,满足了当前工业化大生产要求。

4.2 电机驱动印刷头实现压力精密控制和行程可调

针对不同的印刷产品和生产要求,需要设备至少具备4种印刷方式:

(1)单向印刷:印刷刮板只往一个方向印刷料片。单向印刷,工作速度快,效率高,但质量可能不如双向印刷。

(2)双向印刷:印刷刮板前后两个方向往复印刷料片一次。

(3)快速印刷:印刷刮板前向印刷料片,工作台返回时,回膏刮板涂墨。

(4)标准印刷:回膏刮板涂墨,然后印刷刮板向前印刷料片。

印刷头采用伺服电机驱动,精密直线导轨导向,印刷过程匀速直线运动,速度可调,刮板角度可调,印刷压力可调,同时采用压力分级补偿技术,使印刷压力恒定。网框升降机构

是由直流伺服电机驱动同步带及带轮闭环控制4根丝杠实现升降。调节导向柱和锁母,即能保证网框与工作台平行。工作时,关键在于保证网框与刮板和网框与工作台的平行度,以及网框图形与料片的正交性。

4.3 高精度自动定位

随着电池片工艺的不断改进,对设备提出了越来越高的定位精度要求。

定位系统有两种定位模式,初始丝网定位和运行中的料片定位。根据两个CCD对角线上的两个定位标示图像,得到其在同一坐标系中的位置,进而通过工作台和网框的移动将料片的位置与丝网的两个定位标志图像拟合,完成系统定位。图像识别软件主要包含三大模块:模板训练模块、图像识别模块和数据库支持模块。

4.4 设备模块化强

大多高端自动化印刷设备,采用网络控制,实现各伺服单元的模块化,维护方便;同时采用先进的驱动器(美国Copley等)完成3个控制环的精密调整,稳定可靠。

直线电机是一种将电能直接转化成直线运动机械能而不需要任何中间转换机构的传动装置。由于采用了“零传动”,从而较传统传动方式有明显优势,如结构简单、无接触、无磨损、噪音低、速度快、精度高等,因而能够满足进给系统伺服性能的更高要求,即更高驱动能力以及更精确定位精度。

4.5 新印刷工艺—重复印刷提高浆料的宽厚比

为了提高太阳能电池的转换效率,一种方法是重复印刷栅线,提高印刷金属线宽比。因为导电金属线挡住了光线,使其无法照射到太阳能电池的有效区域上。比如,若将金属线宽度和高度从120μm和12μm调整到70μm和30μm,那么转化效率就能实现0.5%的提升。实现方法是在现有的生产线上增加一台丝网印刷机和烘干炉,其中要注意的问题是二次印刷的套印精度需要精确控制,同时要仔细地优化浆料配置和丝网设计,以求最大限度提高丝网印刷硬件和工艺效能。另外SE电池和MWT电池也是近期的发展方向,都对二次印刷提出了要求,不过从设备角度讲,只是对图像识别系统进行改造而已,比较简单。

4.6 柔性传输、改进印刷浆料

提高整线生产效率对太阳能电池大规模生产至关重要,同时还要减少碎片率。印刷线的机械手传输动作简洁、直观,但毕竟是直接接触料片,传送带传递方式由于不是取放式结构,所以可进一步降低碎片率。

太阳能电池片光电转换效率受各种因素的影响,印刷浆料也是一个重要因素,不断改进的浆料也是提高效率的重要方面。另外,尤其是银浆大部分是进口,成本高,所以国内厂家也在银浆方面不断投入研发,满足工艺要求。

5 结 论

随着各种太阳能电池工艺不断涌现,以及生产线对光电转换效率提升的要求,图形印刷的要求也越来越高,对自动定位的要求也较高。

作为印刷制造商来讲,要想做出好用、实用、耐用的专用设备,就需要摸清楚该设备研制的规律和客户需求的特点,既能满足用户的指标要求,同时满足其工艺要求。因此,把用户的工艺完全物化为印刷机的各个模块功能,同时根据用户产品的质检结果进一步完善太阳能电池工艺和提升设备。