摘要:综述了航空硅橡胶的耐高温性能、耐低温性能、导电性能及阻尼性能等的研究现状,发现改善生胶结构(主链、端基、侧基以及分子量)、加入特种耐热添加剂(白炭黑、金属氧化物及其他添加剂)是提高航空硅橡胶耐高温性能的主要途径;调节改性链节类型、含量,破坏硅橡胶分子链的结构规整性是调节航空硅橡胶耐低温性能的主要途径;优选、并用掺杂导电粒子、改进其分散性是提高航空硅橡胶导电性能的主要途径;设计制备大空间位阻的活性聚硅氧烷阻尼剂是提高航空硅橡胶阻尼性能的主要途径。简要介绍了航空硅橡胶在高低温密封、导电和阻尼减振等方面的应用状况,提出高功能化的硅橡胶,如长期高耐热硅橡胶、耐超低温硅橡胶、高电磁屏蔽硅橡胶、高耐疲劳阻尼减振硅橡胶、准恒模量减振硅橡胶、发动机减振氟硅橡胶等特种材料是今后航空硅橡胶未来发展的方向。

关键词:硅橡胶;耐高温;耐低温;导电性;阻尼性

航空装备的发展离不开先进材料技术的进步,“一代材料技术支撑一代航空装备发展”充分体现出航空材料的重要性。橡胶密封材料是航空材料的一个分支,主要用于飞机的密封、减振、防护、传输等部位,是实现航空装备各项功能,保障零部件安全及可靠性的关键材料,虽然在航空工业中用量不大,但其所起的作用却至关重要。据不完全统计,由于密封、振动和噪声引起的故障约占航空故障的60%[1]。

硅橡胶是航空橡胶材料中比较重要的一种材料,它的生胶主链为Si—O—Si结构,侧基为有机基团,属于典型的半无机半有机结构,既具有无机高分子的耐热性,又具有有机高分子的柔顺性,因而具有独特的耐高低温性能,在国防尖端科技领域获得了广泛的研究和应用。硅橡胶根据硫化温度的不同,分成高温硫化型和室温硫化型两大类。其中,高温硫化型硅橡胶是航空橡胶产品中重要的一个分支,主要用来制造航空橡胶件、密封件、功能件和减振件等。本文根据航空领域对硅橡胶材料的使用要求,介绍了航空高温硫化型硅橡胶的耐高温性能、耐低温性能、导电性能以及阻尼性能等的研究现状和航空高温硫化型硅橡胶在航空工业中的应用情况。

1 耐高温性能

航空用材料工作环境十分苛刻、复杂,特别是在航空器飞行过程中,内部动力装置势必产生高温,这就要求材料必须具有高热氧稳定性。高温硫化型硅橡胶生胶主链Si—O键键能(451 kJ/mol)比C—C键键能(345 kJ/mol)高得多,相对于C—C键型橡胶材料,表现出更好的耐高温性能,如PS5360硅橡胶[2]可在200 ℃下连续工作1200 h,在250 ℃下连续工作360 h,在300 ℃下连续工作48 h,如果间歇使用的话,累积工作寿命将更长,常被用作飞机高温影响区的空气密封材料。然而,随着航空科学技术的发展,硅橡胶的高温性能也难以满足某些苛刻条件下的应用要求;因此,提高硅橡胶的耐高温性能一直是航空硅橡胶材料研究的热点问题。

据文献报导,硅橡胶的耐高温性能,主要受两种因素影响[3-6]:一种是主链在高温环境中会发生硅氧键的断裂、重排,使硅橡胶热老化;一种是有机侧基在高温环境中发生热氧老化,使硅橡胶热老化。通常情况下,在无氧高温环境中,主要发生的是主链的断裂、重排反应,生成环状聚硅氧烷,使硅橡胶表现为软化老化;在有氧的高温环境中,主要发生的是侧基有机基团的热氧化分解,使硅橡胶表现为硬化老化[7]。以上两者均使硅橡胶力学性能下降或丧失,失去使用价值。可见,生胶结构对硅橡胶的耐高温性能影响很大,另外,各种添加剂对硅橡胶的耐高温性能也有一定程度的影响。

1.1 生胶结构的影响

硅橡胶生胶结构包含主链、端基、侧基以及本身分子量的大小,各部分对硅橡胶的耐高温性能均有不同程度的影响。

1.1.1 主链结构的影响

硅橡胶在高温下的热氧老化,很大程度上是由于生胶主链的断裂重排所致,提高生胶主链的耐热性,就可以提高硅橡胶的耐高温性能。在主链上引入耐热性高的大体积链段,如碳十硼烷、亚苯基、环二硅氮烷基等[8],阻止生胶主链的环化解聚,可显著提高其耐高温性能[9-10],如Breed等[11]合成的苯撑硅橡胶,可耐500 ℃的高温。赖亮庆等[12]研究了主链引入二苯醚和亚苯基的二苯醚亚苯基硅橡胶的热性能,发现二苯醚亚苯基硅橡胶的起始分解温度461.67 ℃和最大分解温度648.76 ℃,比二苯基硅橡胶分别高出约80 ℃和110 ℃,表现出优异的耐高温热氧化性能。虽然改性硅橡胶主链可以提高硅橡胶的耐高温性能,但合成这类高分子聚合物技术难度很大,目前在航空工业中应用很少。

1.1.2 端基的影响

硅橡胶生胶的端基对其耐高温性能也有较大影响。Radhakrishnan [13]在研究硅橡胶生胶聚甲基硅氧烷的耐高温性能时发现,羟基端基引发硅橡胶生胶主链的环化降解,乙烯基端基不能引发生胶主链的环化降解,而表现为生胶主链的无规降解。然而,Grassie等[14]研究发现,羟基端基虽能引发聚甲基硅氧烷生胶主链的环化降解,但不能引发聚甲基苯基硅氧烷生胶主链的环化降解;这是因为在羟基封端的聚甲基苯基硅氧烷中,羟基端基和侧苯基与硅氧烷主链断裂时产生苯,抑制聚甲基苯基硅氧烷环化降解。因此,航空用硅橡胶为了保持较好的稳定性,一般以硅甲基或硅乙烯基封端。

1.1.3 侧基的影响

硅橡胶生胶的有机侧基在高温环境中,易发生热氧化,导致硅橡胶变硬,失去弹性,丧失使用价值。航空用硅橡胶生胶的有机侧基主要包含甲基、乙基、苯基和三氟丙基4种。硅橡胶随着有机侧基的不同,耐高温性能表现也显著不同。

黄艳华等[15]对比了甲基硅橡胶和乙基硅橡胶的热老化性能,发现随着乙基基团的增多,硅橡胶的耐高温性能显著降低,证明乙基的耐高温性能明显不如甲基高。Knight等[16]也研究了不同有机侧基聚硅氧烷的耐高温性能,发现在热空气中聚甲基苯基硅氧烷的耐高温性能最好,其次是聚二甲基硅氧烷,再次是聚甲基三氟丙基硅氧烷,这应该是由于苯基自身具有较高的热氧稳定性所致;Zhou等[17]也进一步证实了上述观点。可见,要提高航空硅橡胶的耐高温性能,可通过在侧基引入苯基基团来实现,因此研制开发高苯基含量的甲基苯基硅橡胶是当今国防尖端工业争相研究的热点。

1.1.4 分子量的影响

高温硫化型硅橡胶生胶的分子量与硅橡胶材料的物理机械性能密切相关。如果硅橡胶的分子量低,硫化后形成的交联网络就会互相缠绕少,强度低;如果硅橡胶的分子量高,硫化后形成的交联网络就会互相缠绕多,强度高[18]。Heidingsfeldova等[19]研究发现,硅橡胶的分子量大,形成的交联网络互相缠绕多,也可抑制主链的环化降解,提高硅橡胶的耐高温性能;但分子量大会造成硅橡胶加工困难,航空用硅橡胶分子量一般控制在(50~100)×104 g/mol为宜。

1.2 添加剂的影响

添加剂是影响硅橡胶耐高温性能的另一重要因素,添加剂包括白炭黑、金属氧化物以及其他功能助剂等。

1.2.1 白炭黑

白炭黑是硅橡胶常用的补强填充剂,航空硅橡胶常用的是气相法白炭黑。未经处理的气相法白炭黑表面含有大量的硅羟基,易在高温下引起硅橡胶生胶主链的环化降解,降低硅橡胶的耐高温性能[20]。程丽君等[21]研究苯醚1,2-亚乙基硅橡胶时发现,白炭黑表面的羟基把Si-Ph-Si中硅碳键打断,而使苯醚1,2-亚乙基硅橡胶耐高温性能降低。郑俊萍等[22]研究发现白炭黑的表面经改性处理后,降低其表面的活性羟基含量,可提高硅橡胶的耐高温性能。

1.2.2 金属氧化物

金属氧化物可以防止硅橡胶生胶侧基的氧化交联和主链的环化解聚,可显著提高硅橡胶的耐高温性能,目前常用的金属氧化物是Fe2O3。彭亚兰等[23]研究了Fe2O3 的粒径对硅橡胶高温性能的影响,发现Fe2O3越细,硅橡胶的耐高温性能越好;魏丽等[24]研究了Fe2O3的分散性对硅橡胶高温性能的影响,发现Fe2O3越易分散,硅橡胶的耐高温性能越好;Shentu[25]研究了采用乙烯基三甲氧基硅烷处理Fe2O3,改善其在硅橡胶体系中的均匀分散性,也提高了硅橡胶的耐高温性能。此外,复配金属氧化物也可进一步提高硅橡胶的耐高温性能。管思媚等[26]采用Fe2O3和CuO复配、苏正涛等[27]采用Fe2O3和SnO2复配等得到的复配金属氧化物由于两者的协同效应,使硅橡胶均显示出比单独应用时更好的耐高温性能。除此之外,Silva等 [28]研究发现,TiO2以及一些稀土氧化物[29-30]也可提高硅橡胶的耐高温性能。目前,添加金属氧化物仍是提高航空硅橡胶耐高温性能最常用、最简易的方式,研究新型纳米有机复合金属化合物,并改善其在硅橡胶中的分散性是今后耐高温硅橡胶用耐热添加剂研究发展的重点。

1.2.3 其他功能助剂

其他功能助剂如有机抗氧剂、聚硅氮烷等也能提高硅橡胶的耐高温性能。例如,在乙基硅橡胶中,乙基的耐高温性能比甲基差, Fe2O3不能对乙基基团在高温下的热氧化分解进行防护,不能提高乙基硅橡胶的耐高温性能;而有机抗氧剂 KY-405 可捕捉乙基热氧化生成的自由基,终止链锁老化的发生,使乙基硅橡胶的初始分解温度提高57 ℃[31]。

硅橡胶独特的耐高温性能为其在航空技术领域的发展,奠定了良好的基础。随着国防尖端科技的发展,耐高温的需求也在不断提高。近年来,随着有机硅设计合成技术的发展,基于高苯基含量的甲基苯基硅橡胶可能展现出较好的耐热前景,受到国防军工领域的高度重视,正逐渐获得研究开展,以期解决长期耐300 ℃高温橡胶材料的难题。

2 耐低温性能

飞机飞行的高空为低温环境,一般可达-56 ℃,极端状态下甚至可达-72 ℃,因此航空材料对耐低温性能有着苛刻的使用要求。在硅橡胶生胶中,一方面由于Si—O键键长较长,使其对侧基转动的位阻小;一方面由于Si—O—Si键角大,使其Si—O键之间容易旋转[32];因此硅橡胶生胶分子链比较柔顺,使得硅橡胶材料具有优异的耐寒性,可用作飞机低温影响区的空气密封和阻尼减振材料。随着航空器越飞越高,对硅橡胶的耐低温性能的要求也越来越苛刻;因此, 提高硅橡胶的耐低温性能也一直备受航空橡胶材料领域关注。

橡胶材料的耐低温性能和其玻璃化转变温度(Tg)密切相关,普通高温硫化硅橡胶的Tg一般在-125 ℃左右,但其生胶主链聚甲基硅氧烷规整度高,低温下易结晶,普通的甲基乙烯基硅橡胶仅可在-50~200 ℃之间使用。随着温度的降低,硅橡胶变硬,失去橡胶原有的弹性,丧失使用价值。可见,硅橡胶虽然Tg较低,但在Tg之上的低温结晶(Tc)特性更影响其在低温下的使用。硅橡胶的耐低温性能受其Tg和低温结晶的双重影响,表现为硅橡胶的物理特性,一般只与硅橡胶生胶聚硅氧烷的分子结构有关,与其他因素关系不大;因此,提高硅橡胶的耐低温性能,关键在于保持硅橡胶具有较低的Tg,并抑制其结晶过程。

2.1 玻璃化温度(Tg)的影响

玻璃化转变温度(Tg)是高分子链段由玻璃态转变成橡胶的高弹态时的温度,一般只与分子结构状态有关。航空硅橡胶的Tg主要取决于生胶聚甲基硅氧烷侧基的特性。

若以刚性或极性大体积基团取代甲基侧基时,会造成分子链刚性增大, 柔性降低,并随这类大体积基团的增多,Tg升高。黄艳华等[33]研究发现,随大体积刚性的苯基或大体积极性的甲基三氟丙基取代基的增加,硅橡胶的Tg升高,如含11%二苯基硅氧链节硅橡胶的Tg是-123 ℃,比含4%二苯基硅氧链节硅橡胶的Tg -131 ℃高8 ℃;含100%甲基三氟丙基硅氧链节硅橡胶的Tg为-58 ℃,比含25%甲基三氟丙基硅氧链节硅橡胶的Tg -110 ℃高52 ℃。

若以柔性大体积基团取代甲基侧基时(如乙基取代基),对分子链的柔性影响较小,并从分子主链向外伸出, 并倾向于将附近的链节推开, 从而更加增大链段间的自由体积, 使高分子链段的运动能力提高,降低硅橡胶的Tg[34]。黄艳华等[35]的研究证实了这点,含10%二乙基硅氧链节硅橡胶的Tg为-140 ℃;含20%二乙基硅氧链节硅橡胶的Tg为-143 ℃,含30%二乙基硅氧链节硅橡胶的Tg为-147 ℃[36],展示出随二乙基硅氧链节含量的增加, Tg降低。同时乙基硅橡胶的Tg比苯基硅橡胶的Tg低20 ℃左右,显示了极其优异的耐寒特性,是目前航空领域最具发展前途的耐超低温橡胶。

可见,通过调节改性链节类型和含量可调节硅橡胶的Tg,从而可调节硅橡胶的耐低温性能。

2.2 结晶特性的影响

在硅橡胶生胶中, 聚甲基硅氧烷分子链线性规整, 易结晶,且分子量越高,结晶速率越快。为减缓或破坏其结晶过程, 必须打破聚甲基硅氧烷分子链的结构规整性,可引入大体积侧基(如,苯基、三氟丙基、乙基等)改性链节来实现。

黄艳华等[33]研究发现,在普通硅橡胶生胶主链中引入4%二苯基硅氧链节时,就可大幅降低聚甲基硅氧烷的结构规整性,抑制低温结晶,使结晶温度从-39 ℃降低到-90 ℃;当引入8%二苯基硅氧链节时,硅橡胶完全成为非结晶橡胶。石扬等[37]研究发现,在普通硅橡胶生胶主链中引入5%甲基苯基硅氧链节时,就可以完全破坏聚甲基硅氧烷的低温结晶,成为非结晶橡胶;而引入5%二苯基硅氧链节时,仍有拉伸取向结晶存在,可见,甲基苯基硅氧链节相对于二苯基硅氧链节规整度差,柔性大,对抑制低温结晶,改善硅橡胶的耐低温性能更有利。当前,随着甲基苯基环体纯化技术的提升,甲基苯基链节硅橡胶必将以其优异的耐低温性能逐步取代市面上的二苯基链节硅橡胶,在航空领域获得推广应用。

此外,黄艳华等[35]研究发现在普通硅橡胶中引入10%二乙基硅氧链节, 也可大幅降低聚甲基硅氧烷的结构规整性, 使结晶温度显著降低,但仍有拉伸应变诱导结晶存在,引入20%二乙基链节时,结晶全部消失而成为非结晶橡胶,并在航空应用的高低温区间内储能模量无明显变化,展现出极好的宽温域稳定性。可见,通过调节改性链节类型和含量也可抑制硅橡胶的结晶能力,从而调节硅橡胶的低温性能。

硅橡胶可调、可控的耐低温性能为其在航空技术领域的应用奠定了基础。俄罗斯通过调节硅橡胶生胶结构制得了在-60 ℃、-90 ℃、-100 ℃和-120 ℃等低温下[38],在空气、惰性气体和真空等环境中长期工作的橡胶制品;在-70~350 ℃使用的是甲基苯基硅橡胶СКТФВ-2101和СКТФВ -2103,在-90 ℃和-120 ℃长期使用的是乙基硅橡胶制得的橡胶件。国内对于甲基苯基硅橡胶生胶和乙基硅橡胶生胶的研究已处于中试阶段,应用研究也正在积极开展,相信通过有机硅工作者的不懈努力,运用调节改性链节类型、含量的方法,国内也将很快开发出适用于不同超低温下的硅橡胶材料及制品。

3 导电性能

随着近年来航空飞行器跨代的跃升,电子技术也获得飞速发展,电磁干扰表现得越来越严重。电磁信号若不加屏蔽,势必影响航空飞行器的正常运行,甚至会泄露通信秘密。因此,航空飞行器中的电子装置必须采用导电橡胶进行隔离,从而催生了高导电橡胶在航空领域的应用。高温硫化硅橡胶由于具有高低温性能好、低加工黏度和高填充能力,成为航空领域用量最大的导电橡胶。然而,硅橡胶是一种高绝缘材料,不能屏蔽和吸收电磁波,必须将导电填料分散在绝缘的硅橡胶中才可制得高导电材料。目前,导电填料分为碳类导电填料、金属类导电填料和镀金属类导电填料三大类。导电硅橡胶的导电性能与选用的导电填料的类型、结构特点、添加量、应用方式等密切相关。

3.1 碳类导电填料

碳类导电填料是指炭黑、石墨、碳纤维以及碳纳米管等。其中炭黑分散性好,易加工,导电性能稳定,价格低廉,是目前用量最大的导电填料。航空导电硅橡胶常用的炭黑有乙炔炭黑、华光超导炭黑(HGCB)、荷兰的Kentien-black EC炭黑以及美国的N472炭黑等。

硅橡胶的导电性能首先与导电炭黑的填充量密切有关。焦冬生等[39]研究了乙炔炭黑填充的硅橡胶的导电性能,发现当填充超过30份乙炔炭黑时,炭黑粒子间距离缩小,形成导电通道,体积电阻率迅速降低,当填充达到40份时得到性能良好的导电硅橡较。张继华等[40]研究了乙炔炭黑填充硅橡胶的结构和性能,发现炭黑超过45份,在橡胶内部可形成“球簇”和“簇链”结构导电通路,继续增加乙炔炭黑,材料的体积电阻率变化不大。廖波等[41]采用扫描电镜也分析了导电炭黑(ECP-CB-1)在硅橡胶中的微观结构和导电性能,发现导电炭黑在硅橡胶中主要以“团聚体”或“链条”两种结构的不规则形式存在,只有当炭黑质量含量>4%时,“团聚体”或“链条”之间才能互相接触,形成导电通路,使绝缘的硅橡胶获得导电性能。可见,导电填料只有添加到一定用量,在硅橡胶体系中形成导电通路时,才能获得导电性。但导电填料的增多,通常会使材料的硬度增大,拉伸强度、拉断伸长率降低,这对应用不利。所以,在硅橡胶中填加导电炭黑时,炭黑用量一般以形成导电通路为宜。

另外,碳系导电填料的结构、大小也影响导电性能,黄英等[42]研究了导电炭黑比表面结构、粒径尺寸对导电性能的影响,发现导电粒子比表面积越大、粒径越小,导电性能越好。不同导电炭黑并用也可进一步提高导电性能。刁广照[43]采用VXC-72导电炭黑和BP2000超导电炭黑并用,导电性能显著提高,力学性能也得到改善。

碳类导电材料填充硅橡胶可获得导电性,但一般很难获得体积电阻率低于1 Ω·cm的高导电硅橡胶,因而多用于航空抗静电材料或屏蔽效能要求不高的电磁屏蔽领域。

3.2 金属类导电填料

金属类导电填料包括金粉、银粉、铁粉、镍粉、铝粉以及铜粉等,因该类导电填料具有极其优异的导电性能,常被用来做高导电要求的硅橡胶填料,航空高导电硅橡胶应用最多的是银粉。雷海军等[44]研究发现,在加入相同粒径、体积分数的银粉和镍粉时,以银粉做导电填料的硅橡胶的导电性比用镍粉的导电性高2~3个数量级,且物理性能较好。生楚君[45]研究发现硅橡胶的导电性随银粉添加量的增大,导电性迅速提高,当银粉体积分数为70%~88%之间时,硅橡胶的体积电阻率为10-4 Ω·cm。冒彬等[46]也发现在100份硅橡胶中添加150份银粉可获得0.0190 Ω·cm的体积电阻率。欧阳玲玉等[47]研究发现,采用偶联剂改性金属粉表面,提高其在硅橡胶中的分散性,在改善导电性能的同时,还可以获得良好的力学性能。

可见,金属系导电填料填充的硅橡胶的体积电阻率最低可达10-4 Ω·cm,该类材料可主要用于航空屏蔽效能要求高的电磁屏蔽领域。

3.3 镀金属类导电填料

镀金属类导电填料一般包含镀银铝粉、镀银镍粉、镀银铜粉、镀银玻璃微珠、镀镍铝粉以及镀镍石墨等,该项技术是为了降低金属导电填料的成本而发展起来,是目前最具实用价值的制备高导电硅橡胶的方式。何晓哲等[48]研究发现,在100份硅橡胶中填充260份镀银铝粉,经偶联剂A151改性处理后,所得导电硅橡胶的体积电阻率为10-3 Ω·cm,屏蔽效能在60 dB以上。孙建生等[49]研究发现,在100份硅橡胶中填充230份镀银铝粉时,体积电阻率也达到6.75×10-3 Ω·cm。耿新玲等[50]研究发现,在100份硅橡胶中填充镀银镍粉小于250份时,硅橡胶几乎不导电;而在填充250~400份时,硅橡胶的体积电阻率急剧减小,导电性能迅速提高;但添加超过400份后,硅橡胶的导电性能变化不大。李根华等[51]研究发现,经VTPS改性处理的镀银铜粉,改善了导电颗粒与硅橡胶的结合力和分散性,使其在硅橡胶中的添加量明显增多,胶料的混炼工艺和硫化特性得到显著改善,导电和力学性能提高。向辉[52]研究发现,镀镍石墨经硅烷偶联剂WD-20预处理后,导电硅橡胶的导电性能明显提高。

近年来,为进一步提高硅橡胶的导电性和屏蔽效能,不同导电填料的参杂并用成为研究的热点。彭祖雄等[53]在镀银玻璃微珠填充的导电硅橡胶中掺杂碳纤维,显著提高了材料的屏蔽效能。李婷婷等[54]在镀镍铝粉填充的导电硅橡胶中掺杂长度32~80 μm的Ni/C纤维,当填充量240份时,其屏蔽效能在90 dB 以上,比未掺杂的材料高30 dB。

随着航空飞行器诸多领域对导电硅橡胶应用需求的提升, 导电硅橡胶的开发及应用研究也日益深入。优选、掺杂导电粒子,改进导电粒子的分散性成为提高航空硅橡胶导电性的主要途径;开发具有高导电性能的新型高导电颗粒是今后的导电硅橡胶的主要研究发展方向。

4 阻尼性能

随着飞行器飞行速度的大幅提高和大功率发动机的采用,航空振动和噪声问题日趋严重,减振与降噪水平已经成为衡量航空装备先进性的一项关键指标。阻尼橡胶是利用橡胶本身固有的黏弹特性,将振动机械能转化成热能而耗散掉的一类功能材料,是航空橡胶新发展起来的一个重要领域。硅橡胶由于在高低温环境中,力学性能较稳定,模量变化率较小,成为航空阻尼橡胶材料的首选;但硅橡胶的损耗因子一般仅为0.05~0.1,阻尼性能较低,难以起到较好的减振作用,不过硅橡胶组分体系中具有较多的活性基团,研究发现可通过对其改性来有效提高阻尼性能。一般通过生胶结构改性、聚合物共混改性、互穿网络结构改性以及添加阻尼剂等方式,实现硅橡胶阻尼性能的提升。

4.1 生胶结构改性

根据橡胶材料的阻尼原理,增加分子链间的相互作用力,提高体系的内摩擦能,可提高阻尼性能。普通甲基乙烯基硅橡胶的损耗因子较小,如果在侧链上引入位阻较大、且刚性较大的苯基,增大分子组分间的内摩擦,能够提高阻尼性能。孙全吉等[55-56]研究发现,在硅橡胶生胶侧基中引入少量的苯基可明显提高硅橡胶的损耗因子,当苯基含量达到一定程度后,阻尼峰的宽度加宽,且发现中苯基硅橡胶具有良好的低温动态性能,适于制造在低温下长期工作的航空橡胶减振零部件。王强等[57] 制成了一种高阻尼苯基硅橡胶,在-50~75 ℃范围内,损耗因子达0.25以上;以其制成的橡胶减振器具有共振放大小、固有频率低、中高频加速度降低较快的优点,在测试频率范围内都取得了良好的减振效果。牟宏博等[58]合成的甲基乙烯基硅橡胶的最大损耗因子为0.21;低苯基硅橡胶的最大损耗因子为0.63;中苯基硅橡胶的最大损耗因子为0.72;进一步证实了苯基的引入提高了硅橡胶的阻尼性能,并随着苯基含量的增大而增大。

此外,通过接枝、嵌段和无规共聚的方法改性硅橡胶生胶结构也可提高航空硅橡胶的阻尼性能。王艳艳等[59]采用聚丙烯酸酯通过溶液聚合法接枝改性硅橡胶生胶,制备的改性硅橡胶复合材料,有效阻尼温域拓宽,高低温阻尼性能提高。

Cai等[60]采用烯丙基缩水甘油醚(AGE)与聚硅氧烷嵌段共聚法制备改性硅橡胶,经纳米白炭黑进行补强硫化后,发现其玻璃化转变温度更低,而损耗因子可达0.26。蔡元婧[61]发现采用环氧改性氨基与聚硅氧烷无规共聚,得到的改性硅橡胶材料玻璃化温度更低,损耗因子提高,且损耗因子随环氧改性氨基侧链含量增加而增大,其峰值最大可达0.65。

由上研究可见,通过生胶结构改性,可扩宽硅橡胶的阻尼温域,提高硅橡胶的阻尼性能,但由于其生胶改性技术合成难度较大,目前也大多存在于实验室研究阶段,真正在航空中的应用较少。

4.2 共混结构改性

采用具有共硫化性和一定相容性的阻尼橡胶与硅橡胶共混,是提高硅橡胶阻尼性能的又一重要途径。如在硅橡胶中加入高阻尼丁基橡胶,可以提高材料的损耗因子,拓宽有效阻尼温域范围。王雁冰等[62]采用机械共混-共硫化法制备了甲基乙烯基硅橡胶/丁基橡胶复合材料,阻尼温域拓宽到-50 ℃到100 ℃,损耗因子从0.12提高到0.69。丁国芳等[63]采用机械共混法也制备出宽温域高阻尼硅橡胶/丁基橡胶复合材料,最大损耗因子达0.7,损耗因子大于0.3的温度范围超过100 ℃。程青民等[64]也采用机械共混法制备了硅橡胶/丁基橡胶复合材料,共混体系的最大损耗因子从0.11提高到0.80;制备的硅橡胶/EVA复合材料的拉伸强度从7.0 MPa提高到11.4 MPa,损耗因子从0.11提高到0.18[65]。

此外,硅橡胶和其他阻尼橡胶共混也可提高阻尼性能。刘宇等[66]将苯基硅橡胶与PU混炼胶进行物理共混,发现含30%PU混炼胶的中苯基硅橡胶(苯基含量为10.0%),损耗因子达到0.67,同时拉伸强度、撕裂强度分别提高了35%,45%。卢珣等[67]采用共混法制备甲基乙烯基硅橡基/萜烯树脂/乙烯丙烯酸酯橡胶三元共混型复合材料,当甲基乙烯基硅橡基/乙烯丙烯酸酯橡胶质量比为60/40时,有效阻尼(tanδ>0.3)温域达到192 ℃(-7~185 ℃),达到了宽温域高阻尼材料的要求。郭建华等[68]发现随着氟橡胶/硅橡胶的质量比由20/80增大至80/20时,氟橡胶相的损耗因子峰值由0.256增至1.078,而硅橡胶的损耗因子峰值由0.232减小至0.108。Zhang等[69]采用三元乙丙橡胶和硅橡胶机械共混,发现在硅橡胶中加三元乙丙橡胶时,损耗因子升高,断裂伸长率提高,但拉伸强度和耐热性下降。涂春潮等[70]制备SE2045阻尼硅橡胶 /SBR丁苯橡胶复合材料,当并入10%的SBR时,其力学性能和阻尼性能提高。

由上可见,通过共混结构改性,可扩宽硅橡胶的阻尼温域,提高硅橡胶的阻尼性能;但共混后,相容性的差异易造成阻尼硅橡胶材料在动环境中的开裂分层,对减振降噪动部件的使用寿命极为不利,因此,共混结构改性提高硅橡胶的阻尼性能,在航空工业中也应用很少。

4.3 互穿网络(IPN) 结构改性

由于硅橡胶阻尼性能较差,通过与阻尼性能好的橡胶,如丙烯酸酯橡胶、丁基橡胶、聚氨酯橡胶等形成IPN互穿网络结构,也能提高硅橡胶的阻尼性能。Huang等[71]通过硅橡胶和丙烯酸酯互穿网络,制备了温度范围高达170 ℃,损耗因子可达1.4的阻尼材料。Chiu等[72]通过硅橡胶、聚氨酯、环氧树脂三相共混互穿网路,制备了低温阻尼性能较好阻尼材料。钟发春等[73]制备了聚硅氧烷和聚氨酯互穿网络阻尼材料,当其质量比为10 ∶90时,抗张强度41.57 MPa,断裂伸长率376%,阻尼损耗因子达0.45,表现出良好的综合性能。Abbsi等[74]制备了硅橡胶和聚甲基丙烯酸2-乙羟基酯的互穿网络阻尼材料,发现与共混物相比,互穿网络阻尼材料的拉伸强度、断裂伸长率更高。蒋笃孝等[75-76]在改性聚硅氧烷和聚氨酯互穿网络的研究中发现,当其质量比60/40时,高频阻尼稳定在0.5左右,低频阻尼可达0.72;而在聚硅氧烷和丙烯酸酯互穿网络的研究中发现,当聚硅氧烷和聚甲基丙烯酸酯质量比为20/80互穿时,材料的损耗因子也可达1.4。可见,将聚硅氧烷和其他聚合物界面互穿,强迫互容,使两相界面相互作用,形成物理互锁,可得到阻尼较高的硅橡胶材料;但该类阻尼材料在大应变动态条件下,也能发生相界面脱离,且实现相界面互穿工艺难度较大,一般在航空领域应用较少。

4.4 添加阻尼剂改性

尽管采用生胶结构改性、共混结构改性、互穿网络结构改性等方式可以提高硅橡胶的阻尼性能,但在某些航空大应力、大应变场合下,往往会破坏硅橡胶原有的耐高低温、耐疲劳、耐老化等特性,一般难以在某些航空苛刻条件下长期使用,在这些特殊场合下,添加阻尼剂是目前最简单有效的方式。程青民等[77]研究了晶须改性硅橡胶复合材料的阻尼性能,与纯硅橡胶相比,当晶须填充量为20份时,材料的热分解温度提高了10 ℃,最大损耗因子提高了21%,有效阻尼温域向高温偏移了约15 ℃。 黄光速等[78]在苯基硅橡胶中添加云母或玻璃微珠,在-71~48 ℃的温度范围内,阻尼系数大于0.3,阻尼峰值可达0.948。但该无机阻尼添加剂与硅橡胶的相容性差,添加量受限,物理机械性能损失较大,不利于航空硅橡胶减振制品的长期应用,在航空工业实际应用较少。

孙全吉等[79-80]研究了含有苯基位阻和活性官能团的小分子构型硅氧烷阻尼剂对硅橡胶性能的影响,发现一方面活性基团可对硅橡胶主链进行接枝改性,将苯基官能团接枝到硅橡胶侧链中,增大硅橡胶组分间内摩擦,提高体系的阻尼性能;一方面活性基团可对硅橡胶的补强填料白炭黑进行结构改性,将苯基官能团接枝到白炭黑聚集体表面,增大硅橡胶组分间内摩擦,提高体系的阻尼性能。赵艳芬等[81-82]合成了多苯基聚硅氧烷和苯乙烯接枝改性的多苯基聚硅氧烷,以其作阻尼剂,硅橡胶的断裂伸长率和撕裂强度显著提高,损耗因子0.24~0.26。北京航空材料研究院通过阻尼剂的研究,发现具有大空间位阻和活性基团的硅氧烷化合物,可以增加内耗,显著提高硅橡胶的阻尼性能,并研制出SE20XX系列阻尼硅橡胶材料,目前已在各型航空减振器中获得推广应用[1]。当前合成的大空间位阻的活性硅氧烷阻尼剂,分子量较小,存在易析出的缺点,因此设计合成大空间位阻的活性聚硅氧烷将是阻尼剂设计合成发展的重点。

随着航空飞行器技术的飞速发展,人们对硅橡胶阻尼材料的要求也越来越高。开发阻尼性能高、阻尼温域宽、力学性能优良、耐疲劳性能好的阻尼材料是今后发展的目标,预期可通过设计合成具有大空间位阻、活性官能团的新型大分子聚硅氧烷阻尼添加剂来实现。

5 高温硫化硅橡胶材料在航空工业的应用

5.1 通用硅橡胶

早期航空工业使用天然、丁腈、氯丁等通用橡胶来制造航空装备密封、减振、防护、传输等部位的橡胶零部件。随着航空科技的发展,航空飞行器飞得更快更高,对橡胶材料的高低温性能要求也越来越高。硅橡胶以其独特的耐高低温特性,逐渐取代通用胶在航空科技中获得广泛的推广应用,现在已成为航空飞行器必不可少的一大类橡胶材料,而被广泛用来制造航空飞行器在空气、臭氧、燃油、滑油和电场中工作的橡胶零件、胶板、胶管、型材和零部件等。航空常用硅橡胶的典型性能及应用如表1所示。

表1 航空常用硅橡胶的典型性能及应用

Table 1 Typical properties and application of aviation silicone rubber

5.2 导电硅橡胶

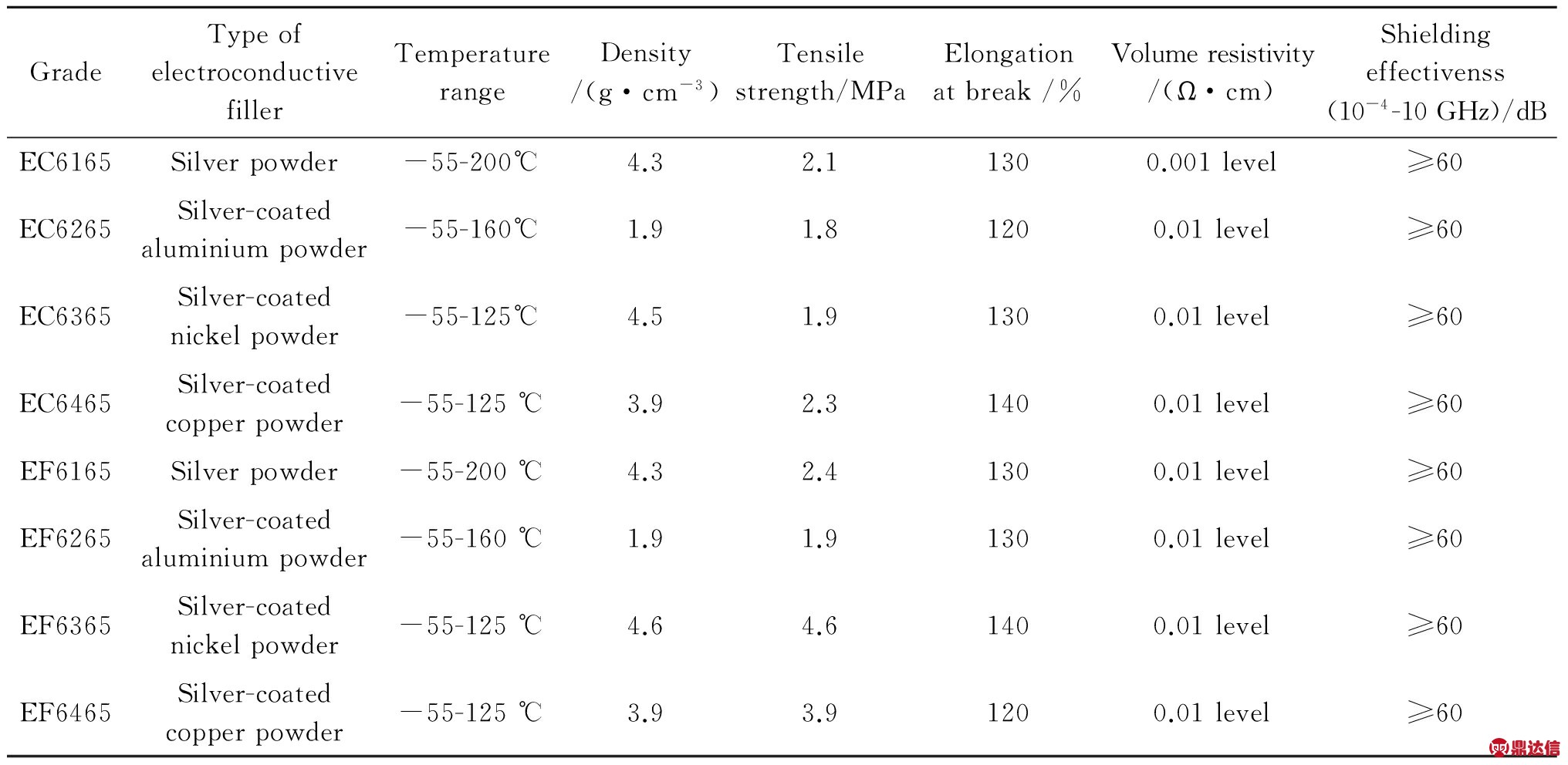

为了避免电子设备的相互电磁干扰,高导电硅橡胶在航空领域获得应用。航空常用的高导电硅橡胶以苯基硅橡胶和氟硅橡胶为基胶,主要以银粉或镀银材料为导电填料,其基本性能见表2,其中EC系列为导电苯基硅橡胶,EF系列为导电氟硅橡胶。该两类导电材料具有优异的导电性能、耐低温性能和耐高温抗老化性能,已经广泛应用于航空电子系统和航空仪器设备的密封。

5.3 阻尼硅橡胶

航材院SE20XX系列阻尼硅橡胶胶料,具有阻尼性能好、高低温环境适应性好、耐候性好等特点,其基本性能见表3。以其成型的减振器为三向等刚度结构,在使用温度范围内(-55~80 ℃)性能稳定,减振效率高达90%,使用寿命可达10年或 1000飞行小时以上。目前已应用于航空仪表减振器、航空惯导系列减振器、大载荷航空相机减振器、航空电路板用减振器、系统高抗冲击减振器、发动机、压缩机等航空装备的减振降噪。

表2 航空常用高导电硅橡胶的性能

Table 2 Properties of high electroconductive silicone rubber used in aviation industry

表3 SE20XX系列阻尼硅橡胶的性能

Table 3 Properties of SE20XX series silicone rubber

6 结束语

经过50多年的发展,航空硅橡胶已建立起较好的技术基础和相对完整的材料体系,形成了包含甲基乙烯基硅橡胶、苯基硅橡胶、氟硅橡胶和乙基硅橡胶四大胶种、100多个牌号的系列硅橡胶材料,基本能满足当前航空装备研制和生产的需求,但一些关键的高性能与功能化的硅橡胶的性能、批量,尚不稳定,特种耐热阻尼甲基苯基硅橡胶、耐超低温乙基硅橡胶还处于设计合成研究阶段,大量应用研究还未开展。另外,伴随着航空工业的发展,对新型材料的要求也会越来越高,就航空硅橡胶而言,发展高功能化的硅橡胶,如长期高耐热硅橡胶、耐超低温硅橡胶、高电磁屏蔽硅橡胶、高耐疲劳阻尼减振硅橡胶、准恒模量减振硅橡胶、发动机减振氟硅橡胶等特种材料需求非常迫切。笔者相信随着有机硅技术的不断发展,高温硫化硅橡胶将对我国航空事业的发展,发挥出越来越重要的作用。