摘 要 以甲基乙烯基硅橡胶为基体,采用模压成型的方式制备硅橡胶发泡材料。通过一系列的性能测试与结构表征,分析硫化压力、硫化温度、硫化保压时间及放压速率四种硫化工艺对硅橡胶发泡材料性能的影响。结果表明:硫化压力为10 MPa,一段硫化温度130 ℃、二段硫化温度150 ℃,硫化保压时间15 s,放压速率1 MPa/s时制备的硅橡胶发泡材料制品性能最优,其表面平整,制品内部泡孔均匀且致密,断裂伸长率360.14%、拉伸强度0.63 MPa,热性能优异。

关键词 甲基乙烯基硅橡胶 多孔材料 硫化温度 硫化压力 硫化时间

硅橡胶发泡材料,即为泡沫有机硅材料,在1957年由基泰哥罗德斯基[1]等首次提出与制备,至今,已有六十年的历史。在硅橡胶产品的不断更新、白炭黑的种类不断的增加以及其它助剂开发的背景下,硅橡胶发泡材料具备了耐热温度高、力学性能优、使用范围广的特点[2~5]。近几年国内在硅橡胶发泡材料的研究,虽然发展迅速,但相比于国外仍有很大程度上的差距[6~8],对于发泡过程中硫化速率与发泡速率的匹配问题,温度、压力、时间等各因素对硅橡胶发泡材料性能的影响仍然缺乏系统的研究[9,10]。此文针对硫化温度、硫化保压时间、硫化压力、放压速率等与硅橡胶发泡过程密切相关的因素进行了系统透彻的探索[11~12],分析生产过程中各因素对硅橡胶发泡材料泡孔结构、力学性能的影响,优选了一套最优硅橡胶发泡材料硫化工艺体系。

1实验部分

1.1 实验原料

110-2甲基乙烯基硅橡胶,中昊晨光化工研究所;气相法白炭黑(比表面积为200 m2/g),中昊晨光化工研究所;二苯基硅二醇,分析纯,Pansine Chemical;过氧化苯二苯甲酰(BPO),国药集团化学试剂有限公司;双二五,分析纯,国药集团化学试剂有限公司;含氢硅油(含氢量%:0.18-0.2-0.3),上海乙基化工有限公司;发泡剂H、尿素,工业品,济南七彩化工有限公司;铂催化剂,自配。

1.2 实验仪器

开放式炼胶机(XK-160,江苏无锡市新华橡塑机械厂);平板硫化机(XLB-D,青岛双星);邵氏A型硬度仪(SLX,江都市明珠仪器厂);热失重分析仪(TGAQ50,TA Company);微机控制电子万能试验机(WDW,济南市宏远机械厂);压缩永久变形试验器(JD-20043,江都市明珠仪器厂)。

1.3 实验方法

配方(质量分数):生胶50份,气相法白炭黑20份,BPO 1份,二苯基硅二醇4份,含氢硅油1.2份,双二五0.6份,发泡剂H 1份,尿素0.5份,催化剂0.05份。

首先将生胶置于开机双辊上,选择合适的辊距,待生胶包辊后按添加剂量的多少,以先少后多的顺序依次加入填料(催化剂除外),保证混炼时间为0.5 h左右;其次将混炼好的胶料装入垫有脱膜材料且已预热好的模具中,在平板硫化机上硫化,控制温度、压力、时间以及放压速度,经过一段硫化(15 min)和二段硫化(7 min)后,进行冷脱模取出;最后,对制备好的硅胶材料进行后处理[13]。后处理的方法:缓慢逐步升温到添加剂和水分挥发的温度,使未反应的组分挥发完全,从而保证多孔硅胶材料的弹性性能和力学稳定性。

1.4 结构表征与性能测试

1.4.1 物理性能

参照GB/T 6342-1996测定样品尺寸,然后用质量/体积的方法测试样品表观密度;按GB/T 6670-2008测试样品回弹率;按照GB/T 7759-1996测试样品压缩永久变形率。

1.4.2 力学性能

按照GB/T 528-82制取哑铃型试样,按照GB/T 528-1998,拉伸速度100 mm/min,测量5个样取平均值,在万能拉伸材料试验机上测定样品的拉伸强度和断裂伸长率;按照ISO34-1:2004(E)制取“C”型试样,按照GB/T 528-1998,拉伸速度为500±50 mm/min,测量5个样取平均值,在万能拉伸材料试验机上测定样品的抗撕裂强度。

2结果与讨论

2.1 不同硫化压力对硅橡胶发泡材料物理与力学性能的影响

胶料配方、硫化温度140 ℃/160 ℃、保压时间10 s、放压速率2 MPa/s的情况下,以压力6、8、10、12、14 MPa下研究不同硫化压力对硅橡胶发泡材料性能影响。

2.1.1 不同硫化压力对硅橡胶发泡材料表面的影响

不同硫化压力对发泡硅橡胶制品表面的影响如图1所示。

由图1所示,除8 MPa下表面存在较大缺陷外,其余样品表面较好。6 MPa样品为硫化工程中,未排尽空气所致,8 MPa样品在胶料混炼过程中,胶料混料不均匀造成该现象。

2.1.2 不同硫化压力对硅橡胶发泡材料力学性能的影响

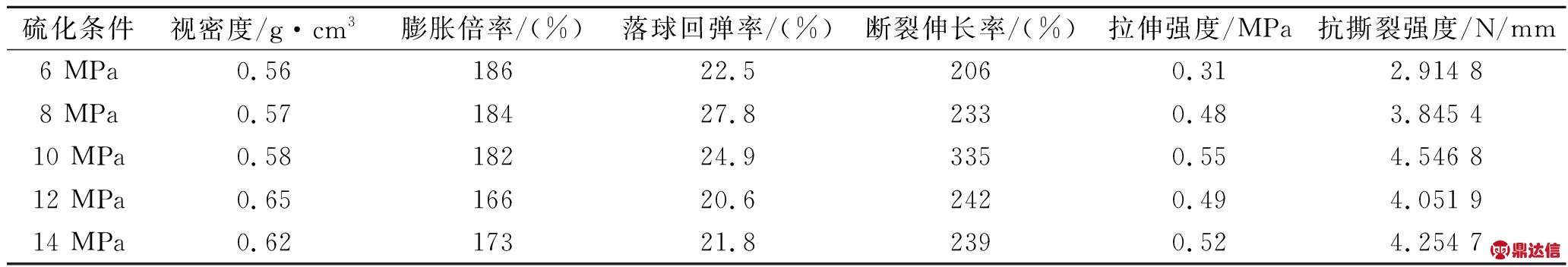

不同硫化压力对硅橡胶发泡材料物理和力学性能的影响如表1所示。

图1 不同硫化压力对硅橡胶发泡材料表面的影响

Fig 1 Influence of different vulcanization pressure on the surface of silicone rubber foaming materials

表1 不同硫化压力对硅橡胶发泡材料物理和力学性能的影响

Table 1 Influence of different vulcanization pressure on the physical and mechanical properties of silicone rubber foaming materials

从表1可以看出,硫化压力的增加,限制了发泡倍率,视密度也在14 MPa时最大。而压力在6~8 MPa时对密度和膨胀倍率无影响。从落球回弹率来看,压力小于10 MPa时落球回弹率高。从力学性能方面看,压力大于10 MPa时,断裂伸长率、拉伸强度以及抗撕裂强度均优于小于10 MPa的样品。压力较小时,在硫化速率与发泡速率相当的情况下,对力学性能的影响不显著,但出现发泡速率略快于硫化速率时,就会出现硅橡胶硫化后力学性能下降,密度小的现象。从表1数据来看,正是这种情况,但随着压力的增大,会促进硫化速率的加快,抑制发泡剂气体的体积,发泡倍率降低,力学性能提高。因此硫化压力大于10 MPa时,随着硫化压力的增大,制品膨胀倍率不断降低、视密度不断提高,其力学性能整体优于压力低于10 MPa的样品。

2.2 不同硫化温度对硅橡胶发泡材料物理与力学性能的影响

胶料配方不变,硫化压力10 MPa、保压时间10 s、放压速率2 MPa/s的情况下,以120 ℃/140 ℃(一段硫化温度120 ℃,二段硫化温度140 ℃)、130 ℃/150 ℃、140 ℃/160 ℃、150 ℃/170 ℃、160 ℃/180 ℃制备了不同硫化温度时的硅橡胶发泡材料样品。

2.2.1 不同硫化温度对硅橡胶发泡材料表面的影响

根据不同硫化温度条件制备的硅橡胶发泡材料如图2所示。

图2 不同硫化温度对硅橡胶发泡材料表面的影响

Fig 2 Influence of different vulcanization temperature on the surface of silicone rubber foaming material

根据图2所示,在140℃/160℃条件下,胶料表面光滑平整其余两种条件下的样品表面均不平整,硫化速率过快致使发泡速率相对慢或发泡剂分散不均,而出现鼓泡现象,冷却后在样品表面出现光滑的坑洼现象。

2.2.2 不同硫化温度对硅橡胶发泡材料力学性能的影响

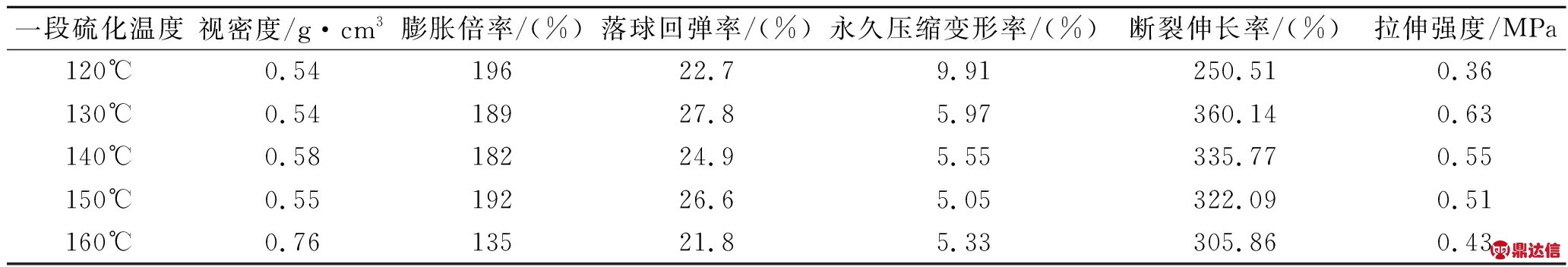

表2为不同硫化温度对硅橡胶发泡材料力学性能及物理性能的影响。

表2 不同硫化温度对硅橡胶发泡材料力学性能的影响

Table 2 Influence of different vulcanization temperature on the mechanical properties of silicone rubber foaming materials

根据表2所示,视密度和膨胀倍率在硫化温度低于150 ℃时,均变化不大,但超过150 ℃时,温度对样品的影响显著,硫化速率加快,致使泡孔破裂,形成连孔或多孔合并,破坏样品整体结构,样品膨胀倍率低。从落球回弹和压缩永久变形来看,120 ℃和160 ℃性能均较差。从力学性能分析,在130 ℃/150 ℃条件下,硅橡胶发泡材料制备过程中硫化交联速率与发泡速率达到最佳效果,得到最佳断裂伸长率360.14%与最佳拉伸强度0.63MPa。

2.3 不同硫化保压时间对硅橡胶发泡材料表面的影响

胶料配方不变,硫化压力10 MPa、硫化温度130/150 ℃,放压速率2 MPa/s的情况下,不同硫化保压时间(10、15、20 s)对发泡硅橡胶制品表面的影响如图3所示。

图3 不同硫化时间对硅橡胶发泡材料表面的影响

Fig 3 Influence of different vulcanization time on the surface of silicone rubber foaming material

根据图3所示,硫化保压时间时间15s时制备的硅橡胶发泡材料表面平整,没有明显的缺陷,发泡速率与交联速率相匹配。当保压时间为10 s时,发泡速率与交联速率不匹配,泡孔互穿,造成塌陷,在样品表面形成圆孔。当保压时间长时,达到20 s时,磨具中的气体不能及时排出,使脱模布在放压过程中变形,表面形成线状的压纹。

2.4 不同放压速率对硅橡胶发泡材料表面及泡孔结构的影响

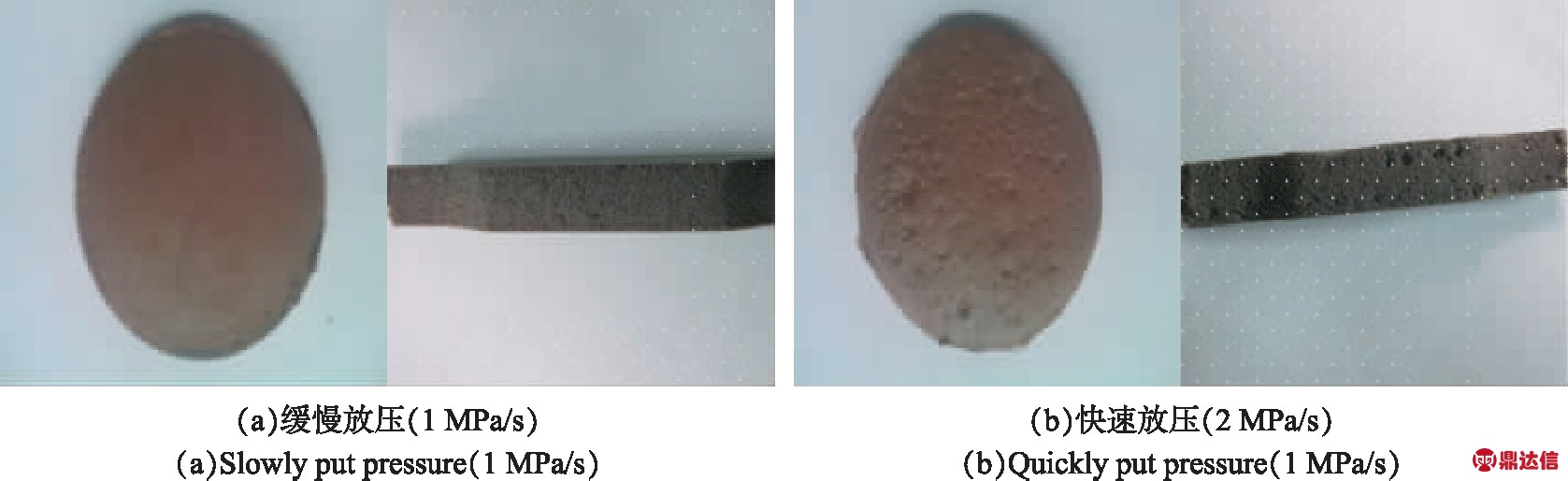

胶料配方不变,硫化压力10 MPa、硫化温度130/150 ℃,保压时间15 s的情况下,不同放压速率对硅胶制品表面的影响,其结果如图4所示。

如图4所示,当其他实验条件保持一样的时候,快速放压得到的硅橡胶发泡材料的制品表面远不如缓慢放压得到的硅橡胶发泡材料的制品表面平整、泡孔均匀致密。这是因为在保压过程中发泡剂与发泡助剂分解产生的气体在胶体中形成均匀细密的气泡,若放压速率过快使得这些气泡急剧膨胀导致气泡破裂,这会在胶体中产生缺陷,并且随着硫化的不断进行产生的缺陷会保留下来,从而使最终的硅橡胶发泡材料制品表面存在大量的凹陷,并且由于发泡速率与硫化速率匹配性不好,产生的泡孔结构远没有慢速放压的均匀致密。

图4 不同放压速率对硅橡胶发泡材料表面的影响

Fig 4 Influence of different put pressure rate on the surface of silicone rubber foaming materials

4结 论

在基本配方不变的条件下,硫化工艺条件对制备硅橡胶泡沫材料有显著影响,硫化温度、硫化压力、保压时间及放压速率对硅橡胶的产品性能具有较大的影响。保压时间、放压速率要与硫化速率及发泡速率相匹配。在本文所使用的配方下,硫化温度为130/150 ℃时、硫化压力10 MPa、保压时间15 s、放压速率1 MPa/s时,制备的硅橡胶产品性能较佳。